Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Tesis 1 (Marco Teorico)

Caricato da

royDescrizione originale:

Titolo originale

Copyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Tesis 1 (Marco Teorico)

Caricato da

royCopyright:

Formati disponibili

Facultad: Ingeniería de Sistemas y Electrónica

Proyecto de Investigación

“Análisis y aplicación del sistema multipunto de medición y

control avanzado de temperatura de líquido para el modelo

de descarga térmica en la planta LINDE Callao en el 2019”

Autor(es):

HUAMAN GALLARDO, Yoni Alexander - 1523625

LAYME LARA, Roy Manuel - 1311938

Formación para la Investigación – Electrónica

Docentes:

LEON VERGARA, Rafael Rene

MICHHUE VELA, Gabriel Percy

Lima, Setiembre 2019

Marco teórico

Para poder realizar el desarrollo del presente trabajo de investigación es

necesario definir bases teóricas fundamentales que nos permita entender de forma clara

y precisa todo el sistema de medición y control avanzado.

Sistemas

Sistema o subsistema que está constituido por un conjunto de componentes que regulan

el comportamiento de un sistema (o de sí mismos) para lograr un objetivo.

Un sistema está conformada por una entrada y una salida, que también pueden ser varias

entradas y varias salidas, son de tipos físicos, matemáticos, económicos, etc.

Sistemas control

Un sistema de control se definirse conceptualmente como un ente que recibe unas

acciones externas o variables de entrada, y cuya respuesta a estas acciones externas son

las denominadas variables de salida. Las acciones externas al sistema se dividen en dos

grupos, variables de control que se pueden manipular y perturbaciones sobre las que no

es posible ningún tipo de control. La Figura ilustra de un modo conceptual el

funcionamiento de un sistema.

Fig. Esquema general de un sistema

Tipos de sistemas control

Los sistemas de control se clasifican en dos tipos:

Sistemas de control de lazo abierto, en ellos la señal de salida no influye sobre la

señal de entrada.

Sistemas de control de lazo cerrado, en ellos, la señal de salida influye en la entrada.

Esto se consigue mediante un proceso de realimentación (feedback).

Control avanzado

Un control avanzado es más que solamente el uso de computadoras digitales y su

software avanzado. También es más que el uso de complejos algoritmos de control. El

control avanzado describe el diseño de una infraestructura de un sistema de ingeniería

que reúne elementos de diferentes disciplinas, desde ingeniería de control,

procesamiento de señales, estadística, teorías de decisión, ingeniería de software, hasta

técnicas de inteligencia artificial.

Evolución de las técnicas de control

Consideraremos aquí las técnicas de Control Avanzado en un sentido amplio,

comprendiendo todas aquellas estrategias no tradicionales de control, que permiten

alcanzar un mejor desempeño y adecuación a las características del proceso controlado.

En la mayoría de las aplicaciones clásicas de control, el proceso se diseñaba de forma

que su análisis resultase simple, de modo que los métodos se aplicaban en sistemas

lineales o linealizables. Las principales técnicas de análisis de estabilidad para este tipo

de sistemas (Diagrama de Nyquist, Lugar de las Raíces, Diagrama de Bode) se

desarrollaron hace más de medio siglo.

Posteriormente, en la década de los sesenta, surgió la llamada Teoría Moderna de

Control, basada principalmente en el análisis de los sistemas en el dominio de las

variables de estado, esto es, un conjunto mínimo de variables del proceso que permiten

describir adecuadamente su dinámica. La Teoría de Control comenzó a especializarse,

dando origen al Control Óptimo, Control Multivariable, Control de Sistemas

Estocásticos, Control Adaptivo, Control No Lineal y Control Robusto. Estos métodos

permiten abordar sistemas de mayor complejidad, que pueden tener múl-tiples entradas

y salidas; variables estocásticas; estructura incierta -no completamente conocida-, no

lineal o variante en el tiempo. Desde el punto de vista de las aplicaciones, se incorporan

como sistemas de control los computadores y en general los sistemas digitales -esto es,

discretos y cuantizados, y con ello se da más énfasis al estudio de los métodos de

análisis para sistemas discretos y distribuidos, así como al desarrollo de algoritmos de

control, optimización y simulación.

Beneficios de las técnicas de Control Avanzado

Con la proliferación de nuevas técnicas de control surgen varias interrogantes: ¿Son

asimilables estas técnicas desde el punto de vista de los procesos productivos?, ¿Vale la

pena hacer el esfuerzo de introducirlas?, ¿Cuáles son los beneficios?

Algunos de los beneficios que es posible obtener a través de estas técnicas son:

• Optimizar los procesos: a través de la optimización es posible, por ejemplo, reducir

costos, disminuir el consumo de energía o alcanzar tiempos mínimos para estabilizar las

variables, según como se hayan priorizado previamente los objetivos a alcanzar.

• Considerar restricciones operacionales: al optimizar, también es posible definir

rangos admisibles para las variables de interés, como por ejemplo los definidos por la

potencia máxima, los niveles de saturación de actuadores, los umbrales de seguridad

para las variables, etc.

• Mejorar la calidad y reducir los costos: los procesos no lineales pueden exhibir

oscilaciones difíciles de explicar mediante métodos de análisis convencionales. Estas

oscilaciones pueden reducirse drástica-mente, con los métodos de control apropiados.

Por consiguiente, la calidad del producto se uniformiza y puede ser especificada con

mayor precisión. Menores oscilaciones también pueden significar importantes ahorros

de materia prima o disminución en costos de mantención.

Forma general al problema de control optimo

El control óptimo de cualquier sistema debe estar basado en 3 conceptos: el modelo

dinámico del sistema, un indicie de desempeño y restricciones del sistema. En notación

matricial, la ecuación diferencial que describe el sistema dinámico es representada

mediante ecuación 1.

(1)

Dónde: son los estados del vector, es la señal de control y es el tiempo. Un

criterio para evaluar el rendimiento del sistema, esta función es definida por ecuación 2.

(2)

Dónde: y son el tiempo inicial y final respectivamente y donde el tiempo final

puede ser o no fija, y L son funciones escalares, donde la condición inicial del estado

y con una señal de control para , esto crea en el sistema una

trayectoria a seguir para los estados, entonces el indicie de desempeño asigna un

número real para cada trayectoria del sistema. El problema fundamental del control

óptimo es determinar un control admisible el cual crea en la ecuación 1 una

trayectoria admisible a seguir que minimice o maximice el rendimiento mostrado en

la ecuación 2. Entonces es llamado control óptimo y la trayectoria de control

óptimo.

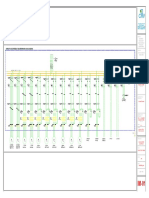

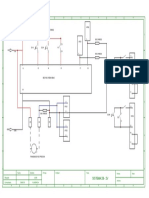

Descripción del sistema

Se muestra un diagrama simplificado del sistema de control de temperatura. El sistema

está constituido por un controlador PID analógico, una etapa de potencia, una parrilla

eléctrica y un sensor de temperatura.

Fig. Sistema de control de temperatura

Controlador PID

El controlador utilizado es un controlador PID paralelo, el cual está constituido por una

etapa de acción de control proporcional, una etapa derivativa y una etapa integral.

El controlador tiene entonces una función de transferencia dada por

donde Kp es la constante de acción proporcional, Ti es la constante de tiempo de la

acción integral, Td es la constante de tiempo de la acción derivativa, E(s) es la señal de

error y U(s) es la señal de control.

Sensores de Temperatura

La utilización de los sensores de temperatura en diferentes áreas es muy común e

importante ya que con estos dispositivos se logra mantener en el rango de temperatura

necesario los diferentes procesos lo que permite tener de una manera controlada y

segura las diferentes aplicaciones como por ejemplo: climatización para control de

ambientes, elaboración de alimentos, manejo y control de dispositivos en el sector

automotriz, dispositivos médicos de entre otros usos. Dentro de la clasificación de los

sensores de temperatura se tiene dos grandes grupos que son: sensores sin contacto y

con contacto; los sensores sin contacto son utilizados para entornos peligrosos es decir

que la medición se la realiza a distancia, mientras que en los sensores de contacto están

incluidos termistores y termopares que tienen contacto directo con lo que se vaya a

medir.

Fig. Sensores de temperatura

Consideraciones para realizar medición multipunto

Las principales consideraciones para implementar la medición multipunto se establecen

a continuación:

– Instalar medidores en el PCC (punto común de conexión), y en cada uno de los

circuitos principales derivados. Esto es relevante en industrias con gran cantidad de

alimentadores, con el fin de facilitar el análisis y encontrar rápidamente el origen de los

eventos.

– Instalar medidores donde se tengan cargas o equipos sensibles a fenómenos de

calidad.

– Si se han identificado problemas que se presentan en un circuito exclusivamente, no

será necesario hacer mediciones en circuitos adicionales.

– Si existe un transformador previo a la alimentación del sistema eléctrico, será muy

conveniente instalar un medidor en el lado de alimentación del operador de red.

– Si dentro de la industria se presentan varios niveles de tensión, es recomendable

instalar medidores en cada nivel, para así establecer el posible origen y propagación de

los eventos.

– En cuanto al período de evaluación, la normativa y la literatura al respecto

recomiendan una semana, aunque en ocasiones los eventos pueden presentarse de

manera más o menos continua en este rango, por lo cual es importante el criterio y

experiencia de quien desarrolle el estudio de calidad, el cual evaluará si los datos

recolectados son o no suficientes.

– Garantizar que los equipos estén sincronizados bajo la misma referencia en tiempo

(GPS), para garantizar que el análisis multipunto sea correcto.

– Se recomienda caracterizar los fenómenos relacionados con variaciones de tensión en

valores por unidad, con el fin de comparar diferentes registros y así establecer su

posible origen.

– El costo de instalar varios analizadores es quizá la mayor desventaja del método, pero

se debe tener en cuenta que en determinadas situaciones la demora en encontrar la causa

de los problemas de calidad puede traducirse en daño de equipos costosos y pérdidas en

áreas productivas, cuyos costos pueden ser incluso más elevados que el de los mismos

analizadores, por lo cual su implementación depende de las necesidades y tipos de

equipos sensibles con los que cuenta la industria.

Potrebbero piacerti anche

- UF2246 - Reparación de pequeños electrodomésticos y herramientas eléctricasDa EverandUF2246 - Reparación de pequeños electrodomésticos y herramientas eléctricasValutazione: 2.5 su 5 stelle2.5/5 (3)

- Sociologia Juridica PDFDocumento10 pagineSociologia Juridica PDFJose Huaman Campos100% (1)

- ACTIVIDAD Grado Sexto Metodo CientificoDocumento1 paginaACTIVIDAD Grado Sexto Metodo CientificoOrlando Payares79% (14)

- Introducción A La Instrumentación PDFDocumento61 pagineIntroducción A La Instrumentación PDFDaniel Martínez RiveraNessuna valutazione finora

- Museo de LeymebambaDocumento15 pagineMuseo de Leymebambadani102003100% (3)

- Contestacion de Demanda y ReconvencionDocumento7 pagineContestacion de Demanda y Reconvencionflorg19100% (1)

- Instrumentación y control en instalaciones de proceso, energía y servicios auxiliares. QUIE0108Da EverandInstrumentación y control en instalaciones de proceso, energía y servicios auxiliares. QUIE0108Nessuna valutazione finora

- OBRA POETICA COMPLETA Por LUIS HERNANDEZ PDFDocumento544 pagineOBRA POETICA COMPLETA Por LUIS HERNANDEZ PDFSiddharta2711Nessuna valutazione finora

- Unidad 1. Conceptos Básicos de ControlDocumento7 pagineUnidad 1. Conceptos Básicos de ControlSaul Perez PerezNessuna valutazione finora

- Control Clasico y Control ModernoDocumento20 pagineControl Clasico y Control Modernoblak_dragonay50% (4)

- P&IDDocumento25 pagineP&IDReyner Loza100% (1)

- Laboratorio 1 - Automatizacion Industrial PDFDocumento24 pagineLaboratorio 1 - Automatizacion Industrial PDFichmeyo0% (1)

- Control Óptimo y ControlDocumento52 pagineControl Óptimo y Controljonathan mendozaNessuna valutazione finora

- Ejemplo Diagnóstico ÁulicoDocumento4 pagineEjemplo Diagnóstico ÁulicoVito Droz100% (2)

- Tarea 1 - ControladoresDocumento9 pagineTarea 1 - ControladoresHéctor SandovalNessuna valutazione finora

- Controladores ModernosDocumento6 pagineControladores ModernosCristianMauricioRuizNessuna valutazione finora

- PLANIFICACIÓN MICROCURRICULAR f3Documento16 paginePLANIFICACIÓN MICROCURRICULAR f3Vanessa MaciasNessuna valutazione finora

- Identificación de Variables de Un Sistema de ControlDocumento14 pagineIdentificación de Variables de Un Sistema de ControlRodri EnriquezNessuna valutazione finora

- INFORMEDocumento10 pagineINFORMEAntonio CaceresNessuna valutazione finora

- Control y AutomatizaciónDocumento10 pagineControl y AutomatizaciónEliseo Ccanto De La CruzNessuna valutazione finora

- Tema 48 - Técnicas Avanzadas Regul AutomDocumento17 pagineTema 48 - Técnicas Avanzadas Regul AutomlauNessuna valutazione finora

- Introducción A Los Sistemas de Control IndustrialDocumento10 pagineIntroducción A Los Sistemas de Control IndustrialLuigi RodriguezNessuna valutazione finora

- Resumen 1Documento4 pagineResumen 1MOISES XAVI DIAZ MEZANessuna valutazione finora

- Sistema de Control Automático y Alineación.Documento13 pagineSistema de Control Automático y Alineación.Eduard GamboaNessuna valutazione finora

- Sistemas de Control 2024Documento5 pagineSistemas de Control 2024escritoriojuridicocoronadoNessuna valutazione finora

- Control AnalogicoDocumento6 pagineControl Analogicofray1308Nessuna valutazione finora

- Control Automatico de Procesos 2Documento13 pagineControl Automatico de Procesos 2elisa butoNessuna valutazione finora

- Invest 1 ControlDocumento7 pagineInvest 1 ControlRogerforever123Nessuna valutazione finora

- Informe Titulacion Acido BaseDocumento12 pagineInforme Titulacion Acido BaseStephy Florez MenesesNessuna valutazione finora

- Control Trabajo 1Documento4 pagineControl Trabajo 1Emilmar CuarezNessuna valutazione finora

- Generalidades de InstrumentaciónDocumento7 pagineGeneralidades de InstrumentaciónLia MorenoNessuna valutazione finora

- Fundamentos de Regulación AutomáticaDocumento8 pagineFundamentos de Regulación AutomáticahombredehieloNessuna valutazione finora

- MODULO 2 Control y AutomatizacionDocumento43 pagineMODULO 2 Control y AutomatizacionEdwinCordovaPazNessuna valutazione finora

- Tarea No 1 Introducción A Los Sistemas de ControlDocumento20 pagineTarea No 1 Introducción A Los Sistemas de ControlTristan HernandezNessuna valutazione finora

- Simulacion de Los Sistemas de ControlDocumento13 pagineSimulacion de Los Sistemas de ControlGesse SteinerNessuna valutazione finora

- SISTEMA #3. - PÉNDULO DE FURUTA CorregidoDocumento26 pagineSISTEMA #3. - PÉNDULO DE FURUTA CorregidoSergioAugustoBaldeonNessuna valutazione finora

- 21507-14 TECNOLOGÍA de CONTROL - Introducción Al Modelado de Sistemas FísicosDocumento20 pagine21507-14 TECNOLOGÍA de CONTROL - Introducción Al Modelado de Sistemas FísicosPaola MasaNessuna valutazione finora

- Sistemas de ControlDocumento11 pagineSistemas de ControlCésar PérezNessuna valutazione finora

- Fundamentos de Sistemas de Control de Procesos - Capitulo1Documento36 pagineFundamentos de Sistemas de Control de Procesos - Capitulo1Carlos Alberto Rey SotoNessuna valutazione finora

- Sistemas de Control - TeoríaDocumento84 pagineSistemas de Control - TeoríaGerente MantenimientoNessuna valutazione finora

- Capitulo 1Documento18 pagineCapitulo 1kamikastaNessuna valutazione finora

- Sistemas de ControlDocumento3 pagineSistemas de ControlSain Ariel Ramos FuentesNessuna valutazione finora

- Control Clasico y Control ModernoDocumento5 pagineControl Clasico y Control ModernoFernando Alberto Salgado Amado100% (1)

- MecatronicaDocumento6 pagineMecatronicaPamon HoboaNessuna valutazione finora

- Sistemas de ControlDocumento9 pagineSistemas de Controlronald millanNessuna valutazione finora

- Proyecto-Final ControlDocumento12 pagineProyecto-Final ControlANAHI SOSA ROMERONessuna valutazione finora

- Resumen Capítulo 1Documento16 pagineResumen Capítulo 1Leonardo Villarreal PérezNessuna valutazione finora

- DinamicaDocumento8 pagineDinamicaJose FrancoNessuna valutazione finora

- ForoDocumento4 pagineForoAliz AnmedNessuna valutazione finora

- ControlDocumento19 pagineControlRafaellys CaraballoNessuna valutazione finora

- Sistema de Control de Riego Por GoteoDocumento8 pagineSistema de Control de Riego Por Goteoladyruth26Nessuna valutazione finora

- Informe InstrumentacionDocumento7 pagineInforme InstrumentacionAndrewRNessuna valutazione finora

- Capitulo I Control I 2019 IIDocumento25 pagineCapitulo I Control I 2019 IIWilinthon Segura Ortega100% (1)

- Investigación PLC Tema 1Documento20 pagineInvestigación PLC Tema 1TAPIA LOPEZ EDGAR OMARNessuna valutazione finora

- Laboratorio N°1Documento18 pagineLaboratorio N°1Angie CarrascoNessuna valutazione finora

- Espin Deber1Documento11 pagineEspin Deber1Jonathan Antonio Espín RosalesNessuna valutazione finora

- Area de Trabajo de Control IndustrialDocumento5 pagineArea de Trabajo de Control IndustrialfavioabNessuna valutazione finora

- Ensayo Control ModernoDocumento9 pagineEnsayo Control ModernodanielNessuna valutazione finora

- Ingenieria de ControlDocumento5 pagineIngenieria de Controlluis vidalNessuna valutazione finora

- Control ModernoDocumento5 pagineControl ModernoLuis Ignacio Ramirez MartinezNessuna valutazione finora

- Practica Calificada N1 - INGENIERIA DE CONTROLDocumento4 paginePractica Calificada N1 - INGENIERIA DE CONTROLSixto Zegarra AliagaNessuna valutazione finora

- Actividad 1Documento20 pagineActividad 1eduardoacevedo793Nessuna valutazione finora

- Niveles Jerarquicos de Control AvanzadoDocumento12 pagineNiveles Jerarquicos de Control AvanzadoCheChyHrNessuna valutazione finora

- Actividad 1. Simulación y Control Automático de Procesos (Conceptos Básicos)Documento7 pagineActividad 1. Simulación y Control Automático de Procesos (Conceptos Básicos)Luisa Rodriguez BarragánNessuna valutazione finora

- Tema 1. Introducción A Mediciones y Control Automático.Documento64 pagineTema 1. Introducción A Mediciones y Control Automático.Magdiel Ezequiel AguirreNessuna valutazione finora

- Producto Integrador de Aprendizaje: Materia: Tópicos Selectos de Control Maestro: Ernesto Zambrano SerranoDocumento21 pagineProducto Integrador de Aprendizaje: Materia: Tópicos Selectos de Control Maestro: Ernesto Zambrano SerranoVictor MartinezNessuna valutazione finora

- Resumen Ing ControlResumen Ing ControlDocumento19 pagineResumen Ing ControlResumen Ing ControlEnrique RodriguezNessuna valutazione finora

- Check List Sistema A Cceb SurcoDocumento2 pagineCheck List Sistema A Cceb SurcoroyNessuna valutazione finora

- Coti. 0012Documento1 paginaCoti. 0012royNessuna valutazione finora

- PT800 - Presion - Transmisor de Presion de AguaDocumento3 paginePT800 - Presion - Transmisor de Presion de AguaroyNessuna valutazione finora

- Coti 10, Maria AuxiliadoraDocumento1 paginaCoti 10, Maria AuxiliadoraroyNessuna valutazione finora

- Mi Mu - M - CTR - KJRP 75abk e EsDocumento20 pagineMi Mu - M - CTR - KJRP 75abk e EsroyNessuna valutazione finora

- IIEE Diagrama Unifilar Maria Auxiliadora 10.02.2023Documento2 pagineIIEE Diagrama Unifilar Maria Auxiliadora 10.02.2023royNessuna valutazione finora

- Opt ST C2 Pno Pla Etc 01 Ptar 003 Rev0Documento3 pagineOpt ST C2 Pno Pla Etc 01 Ptar 003 Rev0royNessuna valutazione finora

- Cir02 Hvac Eett 01Documento19 pagineCir02 Hvac Eett 01royNessuna valutazione finora

- CONTROLDocumento1 paginaCONTROLroyNessuna valutazione finora

- Opt ST C2 Pno Pla Etc 01 Ptar 001 Rev0Documento3 pagineOpt ST C2 Pno Pla Etc 01 Ptar 001 Rev0royNessuna valutazione finora

- Silabo SSOMAC - SUPERVISORDocumento8 pagineSilabo SSOMAC - SUPERVISORroyNessuna valutazione finora

- TYPSA02Documento2 pagineTYPSA02royNessuna valutazione finora

- Opt ST C2 Pno Pla Etc 01 Ptar 002 Rev0Documento6 pagineOpt ST C2 Pno Pla Etc 01 Ptar 002 Rev0royNessuna valutazione finora

- BASES DE ALTURA 104cmDocumento1 paginaBASES DE ALTURA 104cmroyNessuna valutazione finora

- FUERZADocumento1 paginaFUERZAroyNessuna valutazione finora

- BASES DE ALTURA 62cmDocumento1 paginaBASES DE ALTURA 62cmroyNessuna valutazione finora

- Bases de Altura 100cmDocumento1 paginaBases de Altura 100cmroyNessuna valutazione finora

- BASES DE ALTURA 101cmDocumento1 paginaBASES DE ALTURA 101cmroyNessuna valutazione finora

- BASES DE ALTURA 103cmDocumento1 paginaBASES DE ALTURA 103cmroyNessuna valutazione finora

- Taller - Iperc - Identificacion de Peligros y Evaluacion de Riesgos (Autoguardado)Documento48 pagineTaller - Iperc - Identificacion de Peligros y Evaluacion de Riesgos (Autoguardado)royNessuna valutazione finora

- Bases de Altura 98cmDocumento1 paginaBases de Altura 98cmroyNessuna valutazione finora

- BASES DE ALTURA 102cmDocumento1 paginaBASES DE ALTURA 102cmroyNessuna valutazione finora

- Informe de Trabajo Final (Pc5) - Agregado IIDocumento25 pagineInforme de Trabajo Final (Pc5) - Agregado IIroyNessuna valutazione finora

- Instructivo SsomacDocumento4 pagineInstructivo SsomacroyNessuna valutazione finora

- Formato N 02 - Matriz Gestión de Riesgos Seguridad - v06..-2Documento3 pagineFormato N 02 - Matriz Gestión de Riesgos Seguridad - v06..-2royNessuna valutazione finora

- Ejemplo Tesis MetodologiaDocumento33 pagineEjemplo Tesis MetodologiaroyNessuna valutazione finora

- Potencia TrifasicaDocumento7 paginePotencia TrifasicaroyNessuna valutazione finora

- Formato de Cot BienesDocumento2 pagineFormato de Cot BienesroyNessuna valutazione finora

- Diagrama de Bloques PDFDocumento1 paginaDiagrama de Bloques PDFroyNessuna valutazione finora

- Diagrama Unifilares EFE PUCALLPADocumento1 paginaDiagrama Unifilares EFE PUCALLPAroyNessuna valutazione finora

- Repaso General Del Segundo TrimestreDocumento2 pagineRepaso General Del Segundo TrimestreNoemi AriasNessuna valutazione finora

- Guia3-Arturo El DragónDocumento31 pagineGuia3-Arturo El DragónCarolinaNessuna valutazione finora

- Quiz 1 - Semana 3 - CB - Primer Bloque-Calculo II - (Grupo6)Documento4 pagineQuiz 1 - Semana 3 - CB - Primer Bloque-Calculo II - (Grupo6)oscar herrera0% (1)

- CC52V 3.0 Algoritmos de Busqueda Por SimilitudDocumento39 pagineCC52V 3.0 Algoritmos de Busqueda Por SimilitudNestor Torres PachecoNessuna valutazione finora

- Guia Prac Curva Aprendizaje - v2Documento17 pagineGuia Prac Curva Aprendizaje - v2hanteroxNessuna valutazione finora

- Clase 7 Lactancia MaternaDocumento32 pagineClase 7 Lactancia MaternaKatherine ChavezNessuna valutazione finora

- El Anhelo Del Espiritu SantoDocumento2 pagineEl Anhelo Del Espiritu SantoMarco Tulio Viafara Saldaña100% (1)

- Modelo Acta de Conformación de Gobierno EstudiantilDocumento4 pagineModelo Acta de Conformación de Gobierno EstudiantilRuben Juan Apaza Flores100% (1)

- Maths Example 29 EsDocumento22 pagineMaths Example 29 EsShadow Blitz274Nessuna valutazione finora

- Reproduccion en HongosDocumento11 pagineReproduccion en HongosMateo Narváez López100% (1)

- Test Scrum Product Owner ProfessionalDocumento14 pagineTest Scrum Product Owner ProfessionalJonathan ValenciaNessuna valutazione finora

- El Mal y El Hombre ModernoDocumento6 pagineEl Mal y El Hombre ModernoTania mescua acostaNessuna valutazione finora

- Informe VI Cromatografía en ColumnaDocumento6 pagineInforme VI Cromatografía en ColumnaYeferson Andres Mayorga ArenalesNessuna valutazione finora

- NETICA Coloqui 1 y 2Documento15 pagineNETICA Coloqui 1 y 2Adriana LazaroNessuna valutazione finora

- Manual Instalaciones Electricas en El PeDocumento2 pagineManual Instalaciones Electricas en El PeJunior Alexis Torres OlayaNessuna valutazione finora

- Autoevaluación Lección 7 TerceroDocumento2 pagineAutoevaluación Lección 7 TerceroCristina RivielloNessuna valutazione finora

- Los Ostrogodos Mapa - Buscar Con GoogleDocumento1 paginaLos Ostrogodos Mapa - Buscar Con Google5481180marNessuna valutazione finora

- Geometria I y IIDocumento54 pagineGeometria I y IIhenrryNessuna valutazione finora

- La Esclavitud, El Crimen Que Nunca DesaparecióDocumento15 pagineLa Esclavitud, El Crimen Que Nunca DesaparecióSilvio MartinNessuna valutazione finora

- SÍLABO-DE - L. Matematico1° GradoDocumento2 pagineSÍLABO-DE - L. Matematico1° Gradoivan andy chipanaNessuna valutazione finora

- 1.1 El Conocimiento Lab. Int A La Metod Invest en SaludDocumento4 pagine1.1 El Conocimiento Lab. Int A La Metod Invest en Saluderibel gomezNessuna valutazione finora

- Actividad CARTAS AL DIRECTORDocumento3 pagineActividad CARTAS AL DIRECTORCristian W. NegrónNessuna valutazione finora

- ARN de Transferencia y Sintesis de Proteinas.Documento5 pagineARN de Transferencia y Sintesis de Proteinas.Rubén PérezNessuna valutazione finora