Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Descripcion Proceso Amoniaco

Caricato da

Pedro Jose Amaya Osorio0 valutazioniIl 0% ha trovato utile questo documento (0 voti)

14 visualizzazioni8 paginePlanta de Producción de Amoniaco

Copyright

© © All Rights Reserved

Formati disponibili

DOC, PDF, TXT o leggi online da Scribd

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoPlanta de Producción de Amoniaco

Copyright:

© All Rights Reserved

Formati disponibili

Scarica in formato DOC, PDF, TXT o leggi online su Scribd

0 valutazioniIl 0% ha trovato utile questo documento (0 voti)

14 visualizzazioni8 pagineDescripcion Proceso Amoniaco

Caricato da

Pedro Jose Amaya OsorioPlanta de Producción de Amoniaco

Copyright:

© All Rights Reserved

Formati disponibili

Scarica in formato DOC, PDF, TXT o leggi online su Scribd

Sei sulla pagina 1di 8

1.

1 Plantas de Amoniaco

Las plantas de amoníaco, instaladas en el Complejo Petroquímico “EL

TABLAZO” tienen una capacidad de producción, según diseño, de 900 TM/D de

amoníaco cada una. En el Complejo existen dos plantas gemelas A y B, cuyo

proceso tiene como finalidad la obtención de amoníaco a partir del hidrógeno (H2)

y el nitrógeno (N2).

El hidrógeno se obtiene de la reformación del gas natural (metano) con vapor

de agua; y el nitrógeno se obtiene de la combustión del gas de salida del

reformador primario producida en el tope del reformador secundario. Todas estas

reacciones químicas del proceso se efectúan en reactores y hornos de

reformación en presencia de catalizadores especiales.

El gas natural de alimentación, antes de ser utilizado en el proceso se purifica,

luego se reforma y se convierte en lo que llamaremos “gas de síntesis”. Este gas

se purifica, eliminándole por transformaciones sucesivas, los elementos no

deseables considerados perjudiciales al proceso, y luego se comprime para su

posterior conversión en amoníaco. Secuencia Del Proceso:

Descripción General de las Fases del Proceso:

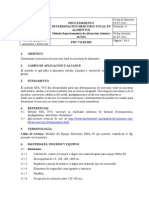

Figura . Diagrama del Proceso de la Planata de Amoniaco.

1.1.1 Hidrodesulfuración (HDS):

Esta sección tiene como finalidad la preparación del gas natural de alimentación

para las plantas de amoníaco, mediante los procesos de hidrogenación y

desulfuración y en reactores especialmente acondicionados para ello. En el

proceso de hidrogenación, al gas natural de alimentación se le agrega una

pequeña cantidad de hidrógeno, de forma que todos los sulfuros orgánicos se

convierten en sulfuro de hidrógeno (H2S) y también se saturen las olefinas que

pudieran estar presentes en el gas natural. Las reacciones químicas que se

producen en el reactor D-1A (COMO), son:

(Sulfuro de Carbonilo) COS + H2 -------> H2S + CO

(Mercaptano) RSH + H2 -------> RH + H2S

(Sulfuro Orgánico) RSR + H2 -------> RH + R’H+H2S

(Olefinas) CH2 = CH2 + H2 -------> CH3 - CH3

En el proceso de desulfuración se remueven los compuestos sulfurosos que en

forma de sulfuro de hidrógeno (H2S) están presentes en la corriente de gas de

alimentación provenientes del reactor de hidrogenación. La corriente de gas pasa

a través de los lechos del absorbente de óxido de zinc donde se produce la

siguiente reacción.

ZnO + H2S -------> ZnS + H2O

1.1.2 Reformación:

La reformación se define como la descomposición química del gas natural,

llevada a cabo mediante la aplicación de calor. El gas desulfurado se mezcla con

vapor, en una proporción 4 a 1 (vapor / gas) y luego fluye a través de los tubos del

reformador primario, donde la mezcla gas / vapor reacciona en presencia del

catalizador a base de níquel para formar H2, CO y CO2.

El tope del reformador secundario, el gas reformado proveniente del reformador

primario reacciona con el oxigeno del aire precalentado y por efecto de la

combustión producida, se libera el nitrógeno requerido para la formación del

amoníaco. El calor que se produce con la reacción en el tope del reformador,

suministra el calor necesario para reformar casi todo el metano remanente del

reformador primario. Las reacciones química que se producen en el reformador

primario, son las siguientes:

CH4 + H2O + Calor -------> CO + 3H2

CH4 + 2H2O + Calor -------> CO2 + 4H2

CO + H2O + Calor -------> CO2 + H2

En el tope del reformador secundario se producen las reacciones siguientes:

2H2 + O2 + N2 ------> 2H2O + N2 + Calor

CH4 + O2 + 4N2 ------> 2H2 + 4N2 + CO2 + Calor

CH4 + 2O2 + 8N2 ------> 2H2O + 8N2 + CO2 + Calor

En el lecho del catalizador del reformador secundario se producen las

siguientes reacciones:

CH4 + H2O + Calor ------> CO + H2

CO + H2O + Calor ------> CO2 + H2

1.1.3 Conversión:

La finalidad básica de esta etapa es convertir el monóxido de carbono (CO)

presente en el gas de proceso, en dióxido de carbono (CO2), el cual puede ser

fácilmente eliminado en un proceso de absorción. Este proceso es realizado en

dos etapas:

Convertidor de Alta Temperatura D-2AT

Convertidor de Baja Temperatura D-2BT

La reacción en ambos equipos es básicamente la misma, difieren en los

catalizadores utilizados y por supuesto las condiciones de cada uno. En el de alta

se utiliza un catalizador cuyo principio activo es de hierro, pero también contiene

Cromo y Alúmina, luego de pasar por el reactor de alta, el gas que sale ya tiene

mayor composición en nitrógeno.

La temperatura de salida es de 428°C donde luego es enfriado súbitamente

hasta 232°C con una presión de 2833,75 Kpa para poder pasar al convertidor de

baja. En el convertidor de baja temperatura se utiliza un catalizador que posee

como principio activo Oxido de cobre y zinc, y así se convierte prácticamente todo

el CO en CO2. La reacción exotérmica que se produce es la siguiente:

CO + H2O ------> CO2 + H2 + Calor

1.1.4 Lavado Y Metanación:

El sistema de MEA consiste en un proceso continuo en contracorriente gas /

MEA para depurar y recuperar el dióxido de carbono (CO2) del gas de proceso. La

solución de MEA se regenera fácilmente haciéndola bullir a baja presión,

despojándola del CO2 que contiene.

La mayor parte del vapor de agua que permanece en la mezcla de gas de

proceso, antes de entrar en la sección del lavado, se remueve mediante

condensación a baja temperatura, con el fin de evitar dilución de la MEA. Los

residuos de CO y CO2 son convertidos a metano el metanador. La reacción de

metanación es como sigue:

CO + 3H2 ------> CH4 + H2O + Calor

CO + 4H2 ------> CH4 + 2H2O + Calor

El gas de proceso así reformado y purificado se llamará de aquí en adelante,

gas de síntesis.

1.1.5 Compresión Y Síntesis:

El gas de síntesis, para la obtención del amoníaco, se comprime a una presión

de 2.300 lbs/pulg2 aproximadamente. Esta compresión se efectúa en cuatro de

las cinco etapas del compresor centrífugo C-1, el cual es impulsado por una

turbina a gas y otra a vapor.

La quinta etapa del compresor C-1 consiste en hacer recircular el gas de

síntesis a través de los convertidores D-17. El amoníaco se produce al hacer

reaccionar el hidrógeno con el nitrógeno, en dos reactores con catalizador cuyo

ingrediente activo es el hierro. La reacción química que se produce en los

reactores, es la siguiente:

N2 + 3H2 -------> 2NH3 + Calor.

1.1.6 Refrigeración:

El proceso de refrigeración es un circuito cerrado, es decir, que se alimenta a sí

mismo para continuar su funcionamiento. En este ciclo se condensa el amoniaco

líquido que contiene el gas de síntesis proveniente de los reactores, para esto se

usan intercambiadores de calor de tubo y carcasa, separadores y tanques de

almacenaje.

1.1.7 Recuperación:

El objetivo de esta sección es separar el amoníaco del gas de purga que no es

condensado en el separador de gas de purga S-3. El sistema de recuperación de

amoníaco consta de una torre purificadora T-6 y una torre despojadora T-7. El gas

de purga entra por la parte inferior de la T-6 donde el amoníaco, debido a su

solubilidad en el agua, es absorbido a 38 °C y 240 lb/pulg2, mientras que los

gases H2, N2, Ar y CH4, insolubles en el agua, salen al sistema de venteo de gas

de purga o al sistema de gas combustible de baja presión. La solución de agua

amoniacal es bombeada desde el fondo de la T-6 con las bombasP-8, una parte

de la cual pasa por el enfriador de agua amoniacal E-17 y recircula a la parte

media de la T-6, mientras que la otra parte fluye a la sección media del despojador

T-7.

La solución de agua amoniacal en la T-7 se calienta en el rehervidor de fondo

E-48, el cual trabaja con vapor sobrecalentado de 500 lb/pulg2. Los vapores suben

a través dela torre T-7 y se encuentran con la corriente fría que viene de la T-6 y el

vapor de aguase condensa.

El resto de vapores ascendentes son enfriados con una inyección de amoníaco

líquido proveniente del D-14 para controlar la temperatura del tope y a la vez

condensar el resto de agua arrastrada. El agua separada baja al fondo de la T-7 y

por el tope sale amoníaco gaseoso casi puro, este se enfría y se condensa y se

envía al tanque de almacenamiento de amoníaco en el Área 41. El agua

proveniente del fondo de la T-7 se enfría en el enfriador de condensado E-19 yse

recircula al tope de la T-6, para continuar con la absorción de amoníaco de la

corriente de gas de purga.

Potrebbero piacerti anche

- Serie Ejercicios EAADocumento4 pagineSerie Ejercicios EAAItzel PMNessuna valutazione finora

- El Alcohol CetilicoDocumento4 pagineEl Alcohol CetilicoJorge Leon Hernandez100% (2)

- Manual Lab ProcesosDocumento73 pagineManual Lab ProcesosLuis Fernando LariosNessuna valutazione finora

- Elementos de Un Trabajo Especial de GradoDocumento1 paginaElementos de Un Trabajo Especial de GradoPedro Jose Amaya OsorioNessuna valutazione finora

- Descripcion de Proceso de Plinter PEBDDocumento5 pagineDescripcion de Proceso de Plinter PEBDPedro Jose Amaya OsorioNessuna valutazione finora

- Descripcion de Proceso de PropilvenDocumento8 pagineDescripcion de Proceso de PropilvenPedro Jose Amaya Osorio100% (1)

- Descripcion de Proceso de Plinter PEADDocumento5 pagineDescripcion de Proceso de Plinter PEADPedro Jose Amaya OsorioNessuna valutazione finora

- Descripcion de Proceso de UreaDocumento5 pagineDescripcion de Proceso de UreaPedro Jose Amaya OsorioNessuna valutazione finora

- Descripcion de Proceso de PVCDocumento6 pagineDescripcion de Proceso de PVCPedro Jose Amaya OsorioNessuna valutazione finora

- Descripción de Proceso Olefinas IDocumento13 pagineDescripción de Proceso Olefinas IPedro Jose Amaya OsorioNessuna valutazione finora

- Descripción de Proceso Olefinas IIDocumento13 pagineDescripción de Proceso Olefinas IIPedro Jose Amaya OsorioNessuna valutazione finora

- Precipitadores ElectrostaticosDocumento69 paginePrecipitadores Electrostaticosrcarrillo1977Nessuna valutazione finora

- Actividades IndustrialesDocumento8 pagineActividades IndustrialesPedro Jose Amaya OsorioNessuna valutazione finora

- Descripción de Proceso Olefinas IIDocumento13 pagineDescripción de Proceso Olefinas IIPedro Jose Amaya OsorioNessuna valutazione finora

- Descripción de Proceso Olefinas IDocumento13 pagineDescripción de Proceso Olefinas IPedro Jose Amaya OsorioNessuna valutazione finora

- MVC y PVCDocumento26 pagineMVC y PVCPedro Jose Amaya OsorioNessuna valutazione finora

- Practica 1 LabintegralDocumento15 paginePractica 1 LabintegralArturo LimonNessuna valutazione finora

- Ladrillo Ecologico-Tijolo PDFDocumento6 pagineLadrillo Ecologico-Tijolo PDFJGNNessuna valutazione finora

- Kit para Control Antiderrame PDFDocumento2 pagineKit para Control Antiderrame PDFJose Miguel GutierrezNessuna valutazione finora

- PRT-711.02-020 V 0 Determinación Mercurio Total AlimentosDocumento6 paginePRT-711.02-020 V 0 Determinación Mercurio Total AlimentosjujaventaNessuna valutazione finora

- Liq 3 Informe 3Documento14 pagineLiq 3 Informe 3Laura Jaimes100% (1)

- Diseño de Morteros de Cemento PortlandDocumento15 pagineDiseño de Morteros de Cemento PortlandE̶d̶w̶i̶n̶A̶l̶e̶x̶C̶h̶a̶v̶e̶z̶̶G̶u̶t̶i̶e̶r̶r̶e̶z̶Nessuna valutazione finora

- Separacion MecanicaDocumento3 pagineSeparacion MecanicaEsmeralda GarcíaNessuna valutazione finora

- Proceso de EndulzamientoDocumento6 pagineProceso de EndulzamientoSebas RiveraNessuna valutazione finora

- ORSATDocumento3 pagineORSATErick Jonny Chuctaya LopezNessuna valutazione finora

- IND 636 PRACTICA VirtualDocumento2 pagineIND 636 PRACTICA VirtualNicole GranerosNessuna valutazione finora

- Trabajo UapDocumento41 pagineTrabajo UapAngelo NeroNessuna valutazione finora

- Zanjas de Absorcion y Planta de TratamientoDocumento7 pagineZanjas de Absorcion y Planta de TratamientoHERMEL GONZALO VISARREA CHIGUANONessuna valutazione finora

- CAPITULO 17 FAO An Lisis de Vitamina en AlimentosDocumento30 pagineCAPITULO 17 FAO An Lisis de Vitamina en Alimentosphantom777Nessuna valutazione finora

- Unidad 2 - Tarea 1Documento4 pagineUnidad 2 - Tarea 1alfonsoNessuna valutazione finora

- Instrumentación y Control PDFDocumento290 pagineInstrumentación y Control PDFRONSAUROSNessuna valutazione finora

- Procesos de GasDocumento13 pagineProcesos de GasMiguel Tenia MarcanoNessuna valutazione finora

- Diseño de Humedales Artificiales - Tratamiento de Aguas ResidualesDocumento10 pagineDiseño de Humedales Artificiales - Tratamiento de Aguas ResidualesRicardo EspinozaNessuna valutazione finora

- Informe Operaciones y Procesos Unitarios en El LaboratorioDocumento14 pagineInforme Operaciones y Procesos Unitarios en El LaboratorioCarla Baez Peña0% (1)

- ITBA ProcesamientoGASDocumento179 pagineITBA ProcesamientoGASboardstNessuna valutazione finora

- Serie de Problemas #3 - BM - Una - OUDocumento7 pagineSerie de Problemas #3 - BM - Una - OUArianna SanchezNessuna valutazione finora

- GUIA 2 - Curvas de OperacionDocumento3 pagineGUIA 2 - Curvas de OperacionDaniel BVNessuna valutazione finora

- Procesos QuimicosDocumento141 pagineProcesos Quimicoshilarion31Nessuna valutazione finora

- BMyE Con RXDocumento7 pagineBMyE Con RXFelix AlorNessuna valutazione finora

- Ficha Tecnica - Espanol - Eucafloor Pisos FlotantesDocumento4 pagineFicha Tecnica - Espanol - Eucafloor Pisos FlotantesPedro RamirezNessuna valutazione finora

- Reactividad Potencial Del Agregado1Documento7 pagineReactividad Potencial Del Agregado1Gandhi Livia Cordova RamosNessuna valutazione finora

- Endulzamiento de Gas NaturalDocumento38 pagineEndulzamiento de Gas NaturalEver Chiri ChoqueNessuna valutazione finora