Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Analisis de Falla

Caricato da

hazael villa0 valutazioniIl 0% ha trovato utile questo documento (0 voti)

24 visualizzazioni4 paginebbb

Copyright

© © All Rights Reserved

Formati disponibili

DOCX, PDF, TXT o leggi online da Scribd

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentobbb

Copyright:

© All Rights Reserved

Formati disponibili

Scarica in formato DOCX, PDF, TXT o leggi online su Scribd

0 valutazioniIl 0% ha trovato utile questo documento (0 voti)

24 visualizzazioni4 pagineAnalisis de Falla

Caricato da

hazael villabbb

Copyright:

© All Rights Reserved

Formati disponibili

Scarica in formato DOCX, PDF, TXT o leggi online su Scribd

Sei sulla pagina 1di 4

Analisis de falla: proceso,pieza

Introduccion

Que es un análisis de falla

Metodo para el análisis (porque)

Que falla fue

Como se estudio

Como se resolvió o que se implemento

Introduccion:

En los últimos tiempos, se ha empezado a hablar del concepto de confiabilidad, en la

medida que se comprendió que no era suficiente lograr una alta disponibilidad, sino

también disminuir al mínimo la probabilidad de falla de las máquinas críticas durante la

operación, es decir lograr conseguir una alta confiabilidad.

La falla de un material puede traer consigo altos costos, en términos económicos, de

producción o incluso vidas humanas, por esto hacer un análisis en el que se pueda

establecer porque falló el material es de suma importancia, ya que a partir de este

análisis se pueden identificar los errores que se cometieron en el diseño o el manejo

que se le dio a la pieza o componente

La labor de un analista al efectuar un análisis de fallo a un material, ya que el análisis

busca poder examinar la pieza, su diseño, fabricación, condiciones de operación, así

como también su principal fin, encontrar cómo y porqué falló.

Que es un análisis de falla:

Cuando un producto o material cesa de realizar una o más de sus funciones, mucho

antes del fin de su vida útil, se dice que ha fallado. Estas fallas pueden causar pérdidas

de vidas, paradas imprevistas de planta, incrementos de los costos de mantenimiento y

reparación.

El análisis de falla es un examen de la pieza dañada para determinar la raíz de la falla y

usar esta información para mejorar la confiabilidad del producto.

El análisis de falla está diseñado para:

a) Identificar los modos de falla ( la forma de fallar del producto o pieza)

b) Identificar el mecanismo de falla ( el fenómeno físico involucrado en la falla)

c) Determinar la causa raíz ( el diseño, defecto , o cargas que llevaron a la falla)

d) Recomendar métodos de prevención de la falla.

Causas comunes de falla:

• Mal uso o abuso

• Errores de montaje

• Errores de fabricación

• Mantenimiento inadecuado

• Errores de Diseño

• Material inadecuado

• Tratamientos térmicos incorrectos

• Condiciones no previstas de operación

• Inadecuado control o protección ambiental

• Discontinuidades de colada

• Defectos de soldadura

• Defectos de forja

Tres principios básicos a respetar:

• Localizar el origen de la falla

• No presuponer una causa determinada

• No realizar ensayos destructivos sin un análisis previo cuidadoso

Tipos de ensayos y cálculos:

Examen preliminar (Visual) de la parte fallada (Fig. 1)

Ensayos No Destructivos: Líquidos penetrantes, partículas magnetizables,

radiografía,ultrasonido, etc.

Examen macroscópico, documentación fotográfica: grietas secundarias,

superficies de fractura, estado superficial (Fig. 2)

Examen microscópico (microscopía óptica y electrónica de barrido) (Figuras 3 y

5)

Difracción de Rayos X (DRX): determina fases cristalinas, tensiones residuales,

textura cristalográfica. Su aplicación más relevante es la identificación de fases

en productos de corrosión.

Ensayos Mecánicos (Tracción, Dureza, Flexión, Embutido. Choque, etc.)

Potrebbero piacerti anche

- Fundamentos SMTDocumento372 pagineFundamentos SMThazael villaNessuna valutazione finora

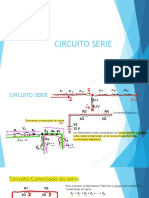

- Circuito SerieDocumento13 pagineCircuito Seriehazael villaNessuna valutazione finora

- HinostrozaDiaz TesisMaestriaPDFADocumento103 pagineHinostrozaDiaz TesisMaestriaPDFAhazael villaNessuna valutazione finora

- Unidades ElectricasDocumento6 pagineUnidades Electricashazael villaNessuna valutazione finora

- Ejemplo HistogramaDocumento12 pagineEjemplo Histogramahazael villaNessuna valutazione finora

- Tarea 2Documento6 pagineTarea 2hazael villaNessuna valutazione finora

- S00s.1 REPASODocumento75 pagineS00s.1 REPASOErick Arley Quispe HuachacaNessuna valutazione finora

- Practica Desmontaje Volvo PentaDocumento5 paginePractica Desmontaje Volvo PentaByron SaenzNessuna valutazione finora

- Analisis de Confiabilidad Con NeplanDocumento182 pagineAnalisis de Confiabilidad Con NeplangausscanaveaNessuna valutazione finora

- Unidad III Aseguramiento de La Calidad Del Software 1Documento29 pagineUnidad III Aseguramiento de La Calidad Del Software 1Raquel AntonioNessuna valutazione finora

- Dennys Manaure C.i: 24706018 Jesus Alvarado C.i: 24621814Documento26 pagineDennys Manaure C.i: 24706018 Jesus Alvarado C.i: 24621814Dennys ManaureNessuna valutazione finora

- Catalogo Serie 602 502 302Documento6 pagineCatalogo Serie 602 502 302Robinson Quispe ApazaNessuna valutazione finora

- City Ranger 3500 CatDocumento12 pagineCity Ranger 3500 Catmedios generalesNessuna valutazione finora

- Maestria Ingenieria MecanicaDocumento64 pagineMaestria Ingenieria MecanicaAlfredo GracidaNessuna valutazione finora

- Gmto-Pto-002 Procedimiento Mantenimiento InternoDocumento6 pagineGmto-Pto-002 Procedimiento Mantenimiento InternoYISETH PAOLA MORALES REYESNessuna valutazione finora

- Confiabilidad Caso Industria AutomotrizDocumento27 pagineConfiabilidad Caso Industria AutomotrizJuan Jose DuranNessuna valutazione finora

- Resumen Presentacion JuevesDocumento11 pagineResumen Presentacion JuevesSerchMusicfXNessuna valutazione finora

- Actividad 3.3Documento2 pagineActividad 3.3Marco Antonio Puente CamachoNessuna valutazione finora

- Tasa de FalloDocumento5 pagineTasa de FalloJavier Lopez Lopz MeriñoNessuna valutazione finora

- Actividad 6 Sobre Los Modelos de Control InternoDocumento5 pagineActividad 6 Sobre Los Modelos de Control InternoAlejandra MURILLO RODRIGUEZNessuna valutazione finora

- Lubricacicon PesadaDocumento60 pagineLubricacicon PesadaOMAR CENTURIONNessuna valutazione finora

- Investigación 2, Tema 2, Unidad 1, Características de La CargaDocumento15 pagineInvestigación 2, Tema 2, Unidad 1, Características de La CargaErly HernandezNessuna valutazione finora

- Kalmar DCG 80-100 Brochure SpanishDocumento11 pagineKalmar DCG 80-100 Brochure SpanishMiguelNessuna valutazione finora

- Cap3 de CormierDocumento15 pagineCap3 de CormierPalomaNessuna valutazione finora

- Brochure Mantenimiento Centrado en La Confiabilidad RCM - v1Documento4 pagineBrochure Mantenimiento Centrado en La Confiabilidad RCM - v1Cristhian Guerrero AsmadNessuna valutazione finora

- Conceptos Basicos Del MantenimientoDocumento3 pagineConceptos Basicos Del MantenimientoLucero Rodriguez TrejoNessuna valutazione finora

- Mngueras BoletinDocumento7 pagineMngueras Boletinjhon jairo arangoNessuna valutazione finora

- Planeacion y Programacion en MantenimientoDocumento127 paginePlaneacion y Programacion en MantenimientoJosé EstradaNessuna valutazione finora

- Espectro TesisDocumento86 pagineEspectro TesisJUAN MANUEL QUIROGA BAUTISTA100% (1)

- Diapositivas - Gestion de MantenimientoDocumento22 pagineDiapositivas - Gestion de MantenimientoRollin Olarte ChirinosNessuna valutazione finora

- ES - ACOEM Bearing Defender BrochureDocumento12 pagineES - ACOEM Bearing Defender BrochuredayrNessuna valutazione finora

- Guía de Laboratorio H006 PDFDocumento7 pagineGuía de Laboratorio H006 PDFJosué GDNessuna valutazione finora

- IMGA 2023 ConfiabilidadDocumento44 pagineIMGA 2023 ConfiabilidadROLY DAVID RODRIGUEZ CASTRO100% (1)

- Cap IXDocumento3 pagineCap IXEdison Sisalema CeliNessuna valutazione finora

- CURSO FMEA Rev 4 EdicionDocumento49 pagineCURSO FMEA Rev 4 EdicionDaniel LópezNessuna valutazione finora

- Configuración de Conexiones en Los AlimentadoresDocumento7 pagineConfiguración de Conexiones en Los AlimentadoresAngel GarciaNessuna valutazione finora