Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Calibracion Industrial

Caricato da

PreUniversitario MaxwellCopyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Calibracion Industrial

Caricato da

PreUniversitario MaxwellCopyright:

Formati disponibili

Metrología para la instrumentación

EXTENSIÓN - LATACUNGA

INGENIERÍA ELECTRÓNICA

Metrología para la instrumentación

ALUMNO:

Santiago Guamán

Metrología para la instrumentación

TEMA: CALIBRACIÓN DE INSTRUMENTOS

A. OBJETIVO:

General

Analizar la calibración de instrumentos para comprender la aplicación en los

instrumentos de medida.

Específicos

Investigar los pasos de calibración

Determinar los instrumentos de medida

Analizar y comprender las recomendaciones de calibración

B. MARCO TEÓRICO

1. CALIBRACIÓN INDUSTRIAL

Operación que bajo condiciones especificadas establece, en una primera etapa, una

relación entre los valores y sus incertidumbres de medida asociadas obtenidas a partir

de los patrones de medida, y las correspondientes indicaciones con sus incertidumbres

asociadas y, en una segunda etapa, utiliza esta información para establecer una relación

1.1 NECESIDAD DE CALIBRAR

Las empresas necesitan tener seguridad de que los resultados que les proporcionan

sus equipos de medida son correctos cuando se utilizan en actividades claves, como

controlar las variables de los procesos, asegurar la calidad o la seguridad de sus

productos, sus procesos o sus servicios, u obtener los datos necesarios para el

análisis y la toma de decisiones importantes. El envejecimiento de los componentes,

los cambios de temperatura, el estrés mecánico que soportan los equipos, etc.,

deteriora poco a poco sus funciones. Cuando esto sucede, las medidas y los ensayos

comienzan a perder confianza y con ello se resienten tanto el diseño como la calidad

del producto.

Patrones de medición: Un patrón de medición es una representación física de una

unidad de medición. Una unidad se realiza con referencia a un patrón físico

arbitrario o a un fenómeno natural que incluye constantes físicas y atómicas. Por

ejemplo, la unidad fundamental de masa en el Sistema Internacional (SI) es el

kilogramo, ver Fig. 1.

Metrología para la instrumentación

Fig. 1 Ciclo de calibración

Operación que bajo condiciones especificadas establece, en una primera etapa, una

relación entre los valores y sus incertidumbres de medida asociadas obtenidas a partir

de los patrones de medida, y las correspondientes indicaciones con sus incertidumbres

asociadas y, en una segunda etapa, utiliza esta información para establecer una relación

que permita obtener un resultado de medida a partir de una indicación.

NOTAS:

a. Una calibración puede expresarse mediante una declaración, una función de calibración,

un diagrama de calibración, una curva de calibración o una tabla de calibración. En

algunos casos puede consistir en una corrección aditiva o multiplicativa de la indicación

con su incertidumbre correspondiente.

b. Conviene no confundir la calibración con el ajuste de un sistema de medida, a menudo

llamado incorrectamente “autocalibración”, ni con una verificación de la calibración.

c. Frecuentemente se interpreta que únicamente la primera etapa de esta definición

corresponde a la calibración.

1.2 CARACTERÍSTICAS DE CALIBRACIÓN DE INSTRUMENTOS

La correcta calibración de los equipos proporciona la seguridad de que los productos

o servicios que se ofrecen reúnen las especificaciones requeridas. Cada vez son más

numerosas las razones que llevan a los fabricantes a calibrar sus equipos de medida,

con el fin de:

Mantener y verificar el buen funcionamiento de los equipos

Responder a los requisitos establecidos en las normas de calidad.

Garantizar la fiabilidad y trazabilidad de las medidas.

1.3 PARA QUÉ CALIBRAR

El envejecimiento de los componentes, los cambios de temperatura y el estrés

mecánico que soportan los equipos deteriora poco a poco sus funciones. Cuando

esto sucede, los ensayos y las medidas comienzan a perder confianza y se resienten

tanto el diseño como la calidad del producto. Esta realidad no puede ser eludida,

pero sí detectada y limitada, por medio del proceso de calibración.

Metrología para la instrumentación

1.4 MÉTODOS DE CALIBRACIÓN.

Calibración por comparación directa.

En este método se comparan directa e instantáneamente los valores

proporcionadas por el equipo (instrumento de medición o medida

materializada) bajo calibración, contra los valores proporcionados por un

patrón.

Calibración por transferencia.

En este método se comparan los valores proporcionados por el equipo

(instrumento de medición o medida materializada) bajo calibración, contra los

valores proporcionados por un patrón (valor de referencia), a través de un

patrón de transferencia, incluso en diferente tiempo y lugar.

Calibración por sustitución.

Este método utiliza un equipo auxiliar (comparador), con el que se mide

inicialmente al patrón y luego al equipo (instrumento de medición o medida

materializada) sujeto a calibración.

Calibración por equilibrio.

Este método utiliza un detector de nulos, el cual permite comprobar la igualdad

entre el patrón y el equipo (instrumento de medición o medida materializada)

sujeto de la calibración.

Calibración por simulación.

Este método simula el mensurando o la magnitud del instrumento de medición

sujeto a calibración en base a modelos de relación de respuesta contra estímulo.

1.5 CERTIFICADOS DE CALIBRACIÓN.

Certificado de calibración de fabricante: en algunos casos, no es

obligatorio, los fabricantes suelen emitir un Certificado de Calibración del

equipo. Ojo, no es lo mismo que un Certificado de Fábrica. En este último lo

único que el fabricante asegura es que el equipo se ha fabricado bajo unas

normas, no es el cálculo de error de medida. Cuando un fabricante emite un

Certificado de Calibración, debe de aparecer la incertidumbre de medida

del equipo, así como con que patrones se ha calibrado y qué tipo de

certificado tienen esos patrones. Normalmente con este certificado suele

ser suficiente si el equipo es nuevo, pero recomendamos que se realice una

comprobación inicial al equipo, no podemos quedarnos únicamente con lo

que el fabricante nos diga.

Metrología para la instrumentación

Certificado Acreditado ENAC: este certificado es un certificado emitido por

Laboratorios Acreditados ENAC. En muchos casos y según qué tipo de

equipo sea, es obligatoria la Certificación ENAC, pero en la mayoría de los

casos no es necesaria, ya que somos nosotros mismos los que en nuestros

procedimientos plasmamos que tipo de Calibración realizamos a nuestros

equipos, y claro, a la hora de enviar a calibrar los mismos vienen los sustos

en lo que a precio se refiere. ¿Por qué plasmamos en nuestros

procedimientos que nuestros equipos están calibrados por ENAC, cuando el

90% de las veces no es necesario

Certificado Trazable a ENAC: este certificado de calibración es el más

convencional y el que la mayoría de las empresas utilizan. Trazable a ENAC

significa que la calibración realizada a los equipos se ha realizado con

patrones de medida calibrados por Laboratorio Acreditado ENAC. En un

certificado Trazable a ENAC debemos encontrar el propio error de medida

del equipo calibrado así como una copia del Certificado de Calibración ENAC

de cada uno de los patrones o equipos utilizados para la calibración. Por

ejemplo, en un certificado Trazable a ENAC de un pie de rey tenemos que

tener la propia calibración del pie de rey, copia del Certificado de

Calibración ENAC de los bloques patrón utilizados, copia del Certificado de

Calibración ENAC del Termómetro utilizado para controlar la temperatura

de la sala donde se ha realizado la calibración y copia del Certificado de

Calibración ENAC de la mesa de planitud o mármol de granito utilizado si

este ha sido el caso. Cualquier empresa puede realizar la Calibración de sus

equipos siempre y cuando disponga de un procedimiento y patrones ENAC

para ello.

2. INSTRUMENTOS DE CALIBRACIÓN

FLUKE 789 MULTÍMETRO CON CALIBRADOR DE LAZO DE CORRIENTE

FLUKE 714 CALIBRADOR DE TERMOPARES

FLUKE 712 CALIBRADOR RTD

FLUKE 744 CALIBRADOR DE PRESIÓN Y TEMPERATURA

FLUKE 754 CALIBRADOR DE TEMPERATURA PRESIÓN Y FLUJO

3. PROCEDIMIENTOS DE CALIBRACIÓN DE TERMOPARES SEGÚN EL CEP

3.1 PROCEDIMIENTO TH- 003 PARA LA CALIBRACIÓN POR COMPARACIÓNDE

TERMOPARES

Para la calibración contemplada en este procedimiento, serían necesarios los

siguientes equipos y materiales:

Dos termómetros patrón con incertidumbre de calibración de, al menos,

un orden de magnitud inferior a la esperada para los termopares a calibrar

y rango similar a los mismos. (Es recomendable disponer de otro patrón

Metrología para la instrumentación

adicional; p. e., en el caso de que las diferencias encontradas entre las

lecturas de los dos patrones usados durante la calibración sea mayor que

la uniformidad del medio isotermo es útil para verificar cuál de los

patrones está midiendo mal).

Baños de temperatura controlada y/u hornos con funcionamiento en el

margen de calibración del termopar, caracterizados en estabilidad y

uniformidad, que deben ser coherentes con la incertidumbre de

calibración prevista.

Equipos de lectura adecuados para los termómetros utilizados como

patrones y para los termopares a calibrar, con resolución e incertidumbres

de calibración adecuadas al nivel de la calibración.

Cables de cobre de baja fuerza electromotriz. - Conmutador de baja fuerza

electromotriz, si se considera necesario. - Registradores de las condiciones

ambientales del laboratorio (temperatura y humedad), adecuados para el

margen de temperatura y humedad a las que habitualmente se encuentra

el laboratorio.

C. CONCLUSIONES Y RECOMENDACIONES

La calibración de un instrumento permite determinar su incertidumbre, valor

fundamental, dentro de un sistema de calidad, para la agrupación de los

instrumentos en categorías metrológicas para su posterior utilización.

El resultado de una calibración es lo que se recoge en el certificado de

calibración.

La calidad de cualquier empresa es el que con un poco de cabeza debe de

marcar los tiempos de calibración para cada uno de los equipos según su

frecuencia de utilización, donde se vaya a utilizar si en producción o en

laboratorio.

Si las condiciones no permiten que se realicen pruebas diarias, las pruebas

funcionales pueden realizarse con menos frecuencia según el uso del

instrumento, la exposición a gas y las condiciones ambientales.

Se debe tener encueta que para emitir un certificado de calibración la empresa

o persona debe estar certificado según las normas de calibración

D. BIBLIOGRAFÍA

CEM. (2010). PROCEDIMIENTO DI-010 PARA LA CALIBRACIÓN. Obtenido de

PROCEDIMIENTO DI-010 PARA LA CALIBRACIÓN:

http://www.cem.es/sites/default/files/procedimientodi-

010comparadores_mecanicos.pdf

ISO. (2010). Normas ISO y Calidad en la Calibración de Equipos. Obtenido de Normas ISO

y Calidad en la Calibración de Equipos.:

http://www.laboratoriometrologico.com/sitio/contenidos_mo.php?it=157

Metrologoas, M. &. (Julio de 2005). Métodos de: Medición, Prueba y Calibración.

Obtenido de Métodos de: Medición, Prueba y Calibración:

Metrología para la instrumentación

http://www.metas.com.mx/guiametas/La-Guia-MetAs-05-07-metodos-de-

medicion.pdf

SIM. (2009). Guia de calibracion de los instrumentos. Obtenido de Guia de calibracion

de los instrumentos: http://www.sim-

metrologia.org.br/spanol/SIM_MWG7Spanish_9Feb.pdf

Pezet, F. y Mendoza, J. (1994). Vocabulario internacional de términos fundamentales y

generales de metrología. Publicación técnica CNM-MMM-PT-001. CENAM. México

Potrebbero piacerti anche

- Calibraciones y Certificación.Documento15 pagineCalibraciones y Certificación.Alexis ManuelNessuna valutazione finora

- Calibracion y Certificacion (Exposicion)Documento25 pagineCalibracion y Certificacion (Exposicion)jorge de jesus segura castiñoNessuna valutazione finora

- 7 Calibración y CertficaciónDocumento34 pagine7 Calibración y CertficaciónEduardo Humeres ToledoNessuna valutazione finora

- Programa de Calibracion en Equipos de MedicionDocumento8 paginePrograma de Calibracion en Equipos de MedicionMafer SofíaNessuna valutazione finora

- Calibración InstrumentaciónDocumento18 pagineCalibración InstrumentaciónALEXANDRO CAYUBA MENDOZANessuna valutazione finora

- Taller de Control de InstrumentosDocumento49 pagineTaller de Control de InstrumentosAlejandro CangiNessuna valutazione finora

- Equipos de Medición. Intervalos de Calibración e Interpretación de Certificados de CalibraciónDocumento23 pagineEquipos de Medición. Intervalos de Calibración e Interpretación de Certificados de CalibraciónFërnando Rodrîguëz HerreräNessuna valutazione finora

- Metrología Parte Dos ADocumento30 pagineMetrología Parte Dos AAndrea ZapataNessuna valutazione finora

- Aporte de Calibraciones A Los Resultados de Medición - Omar Castellón INGESTECDocumento32 pagineAporte de Calibraciones A Los Resultados de Medición - Omar Castellón INGESTECjaymNessuna valutazione finora

- Calibración y NormasDocumento14 pagineCalibración y NormasWASHINGTON ISAAC BONIFAZ MORANNessuna valutazione finora

- Importancia de La CalibracionDocumento4 pagineImportancia de La CalibracionJesus Roberto RomoNessuna valutazione finora

- Calibración de Instrumentos de MediciónDocumento22 pagineCalibración de Instrumentos de MediciónJesus RodriguezNessuna valutazione finora

- Actividad7 MetrologiaIndustrialDocumento11 pagineActividad7 MetrologiaIndustrialDavid FernandezNessuna valutazione finora

- Jesica Santibañez Control6Documento5 pagineJesica Santibañez Control6Jesica SantibañezNessuna valutazione finora

- Especialización Tecnológica en Supervisión de Buenas Prácticas de Manufactur4Documento6 pagineEspecialización Tecnológica en Supervisión de Buenas Prácticas de Manufactur4Lisseth JohanaNessuna valutazione finora

- Criterios GMP, Aplicables A La Calibración de Instrumentos: Ing. Daniel Meza 2014Documento50 pagineCriterios GMP, Aplicables A La Calibración de Instrumentos: Ing. Daniel Meza 2014LUISA ARIASNessuna valutazione finora

- Calibración de Equipos PDFDocumento21 pagineCalibración de Equipos PDFMaria Isabel RamirezNessuna valutazione finora

- EspomoDocumento49 pagineEspomojaime yesid contrerasNessuna valutazione finora

- Examen 3 Metrologia...Documento5 pagineExamen 3 Metrologia...Nevsaint Martinez100% (1)

- CalibracionDocumento8 pagineCalibracionBoris ContrerasNessuna valutazione finora

- Calibr y GraneteadoDocumento20 pagineCalibr y GraneteadoJulio Alberto Durand AñazcoNessuna valutazione finora

- Medicion SoissonDocumento39 pagineMedicion SoissonHugo98Nessuna valutazione finora

- CalibraciónDocumento6 pagineCalibraciónGerman D Gutierrez ManzanoNessuna valutazione finora

- 2 4Documento4 pagine2 4Ignacio RolongNessuna valutazione finora

- Certificado de CalibraciónDocumento4 pagineCertificado de Calibraciónjorge mercadoNessuna valutazione finora

- CALIBRACIONDocumento14 pagineCALIBRACIONFelipe AlvaradoNessuna valutazione finora

- CalibracionDocumento16 pagineCalibracionBruce Manrique BonillaNessuna valutazione finora

- Equipos de Medicion Balanza y TermometroDocumento13 pagineEquipos de Medicion Balanza y TermometroLuisfer Sanchez PinedaNessuna valutazione finora

- Calculo DerivaDocumento35 pagineCalculo Derivayohagg77% (13)

- Programa de Calibracion - Alimentos Seguros S.A.SDocumento13 paginePrograma de Calibracion - Alimentos Seguros S.A.SYisell Camargo100% (1)

- Lab #01Documento20 pagineLab #01Antoni Alfonso Chilon CabanillasNessuna valutazione finora

- Calibracion de InstrumentosDocumento8 pagineCalibracion de InstrumentosJosé de Jesús González HernándezNessuna valutazione finora

- Control de Los Equipos de MedidaDocumento6 pagineControl de Los Equipos de MedidaEbelsNessuna valutazione finora

- En El Sistema de Calidad de Un LaboratorioDocumento7 pagineEn El Sistema de Calidad de Un Laboratorioluisa fernanda molina castilloNessuna valutazione finora

- Qué Es CalibrarDocumento4 pagineQué Es Calibrarluis angel francoNessuna valutazione finora

- Procedimiento de CalibracionDocumento12 pagineProcedimiento de CalibracionJavier Eduardo Pinilla Sanchez100% (2)

- InformativoTecnico N5 Calibracion y Verificacion de Instrumentos de MedicionDocumento3 pagineInformativoTecnico N5 Calibracion y Verificacion de Instrumentos de MedicioninninninnNessuna valutazione finora

- Parcial 2 Metrologia PaolaReveloDocumento17 pagineParcial 2 Metrologia PaolaReveloPaola ReveloNessuna valutazione finora

- Instituto TecnologicoDocumento10 pagineInstituto TecnologicoRimberto Quispe AlanocaNessuna valutazione finora

- Procesos de Manufactura: Dr. Ing. Jaime Salazar MontenegroDocumento43 pagineProcesos de Manufactura: Dr. Ing. Jaime Salazar MontenegroUrsula alca floresNessuna valutazione finora

- Métodos de Calibración y Validación de Los Métodos AnalíticosDocumento5 pagineMétodos de Calibración y Validación de Los Métodos AnalíticosNathaly EscalierNessuna valutazione finora

- CM Confirmación MetrológicaDocumento37 pagineCM Confirmación MetrológicaJose PeraltaNessuna valutazione finora

- Práctica de MediciónDocumento27 paginePráctica de MediciónLuis FernandoNessuna valutazione finora

- PAM04 Equipos de MedicionDocumento17 paginePAM04 Equipos de Medicion3almacenNessuna valutazione finora

- Confirmacion Metrologica PIB 2022 FortunatoDocumento27 pagineConfirmacion Metrologica PIB 2022 FortunatoYeison DazaNessuna valutazione finora

- Cat Tomas Enchufes CCHDocumento3 pagineCat Tomas Enchufes CCHmonik_atabaresNessuna valutazione finora

- Calibración de Equipos 2022Documento26 pagineCalibración de Equipos 2022Jacobo GomezNessuna valutazione finora

- Webinario Interpretación Certificados 170927Documento34 pagineWebinario Interpretación Certificados 170927labfisicoNessuna valutazione finora

- Importancia de Los Certificados de Calibración ZeroDocumento12 pagineImportancia de Los Certificados de Calibración Zeroian XDNessuna valutazione finora

- Pr-Macl-Hl08 - Procedimiento para Control Del Equipo de Inspeccion, Medicion y EnsayoDocumento4 paginePr-Macl-Hl08 - Procedimiento para Control Del Equipo de Inspeccion, Medicion y EnsayoCastro Bernuy Jean CarlosNessuna valutazione finora

- Aseguramiento Metrologico de Equipos de LaboratoriosDocumento32 pagineAseguramiento Metrologico de Equipos de Laboratorioscancha100% (1)

- Procedimiento Calibracion y Verificacion de Equipos de MedicionDocumento6 pagineProcedimiento Calibracion y Verificacion de Equipos de Medicionmaricella budiniNessuna valutazione finora

- Rpt-Sgi - MC.004 Gest Calibra EsmDocumento21 pagineRpt-Sgi - MC.004 Gest Calibra EsmBORISINHO2975Nessuna valutazione finora

- Instrumentación y control en instalaciones de proceso, energía y servicios auxiliares. QUIE0108Da EverandInstrumentación y control en instalaciones de proceso, energía y servicios auxiliares. QUIE0108Valutazione: 4.5 su 5 stelle4.5/5 (8)

- Verificación del producto mecanizado por arranque de viruta. FMEH0109Da EverandVerificación del producto mecanizado por arranque de viruta. FMEH0109Nessuna valutazione finora

- Medición de longitudes: Libro de consulta acerca de los procedimientos de medición en fabricaciónDa EverandMedición de longitudes: Libro de consulta acerca de los procedimientos de medición en fabricaciónValutazione: 4 su 5 stelle4/5 (1)

- Control y verificación de productos fabricados. FMEE0108Da EverandControl y verificación de productos fabricados. FMEE0108Nessuna valutazione finora

- Sistema de mejora continua de la calidad en el laboratorio: Teoría y prácticaDa EverandSistema de mejora continua de la calidad en el laboratorio: Teoría y prácticaNessuna valutazione finora

- Mantenimiento de centros de transformación. ELEE0209Da EverandMantenimiento de centros de transformación. ELEE0209Nessuna valutazione finora

- UF1868 - Operación y supervisión de los equipos de conmutación telefónicaDa EverandUF1868 - Operación y supervisión de los equipos de conmutación telefónicaNessuna valutazione finora

- CERTIFICADO HidrolavadoraDocumento1 paginaCERTIFICADO HidrolavadoraPreUniversitario MaxwellNessuna valutazione finora

- AdvertenciaDocumento46 pagineAdvertenciaPreUniversitario MaxwellNessuna valutazione finora

- Certificado MecánicoDocumento11 pagineCertificado MecánicoPreUniversitario MaxwellNessuna valutazione finora

- Ejemplo de CRM para Equipos de Aire ComprimidoDocumento222 pagineEjemplo de CRM para Equipos de Aire ComprimidoFulvio BolaoNessuna valutazione finora

- Concept OsDocumento7 pagineConcept OsPreUniversitario MaxwellNessuna valutazione finora

- Spark 614 Manual de UsuarioDocumento58 pagineSpark 614 Manual de Usuario23xmenNessuna valutazione finora

- Examen EDUCACION TECNOLÓGICADocumento2 pagineExamen EDUCACION TECNOLÓGICAcadornajrNessuna valutazione finora

- Exámen FyQ Tema 1Documento7 pagineExámen FyQ Tema 1MiguelNessuna valutazione finora

- Bacillus AntracisDocumento9 pagineBacillus AntracisMary NúñezNessuna valutazione finora

- Refracciòn y Reflexion de La Luz Lab.Documento9 pagineRefracciòn y Reflexion de La Luz Lab.NattaliaAgudeloNessuna valutazione finora

- Cuestionario Reflexión de La Luz en Un Espejo Esférico CóncavoDocumento3 pagineCuestionario Reflexión de La Luz en Un Espejo Esférico CóncavoHenry SalcedoNessuna valutazione finora

- La Guadua Angustifolia "El Bambu Colombiano"Documento48 pagineLa Guadua Angustifolia "El Bambu Colombiano"tecnoapro1Nessuna valutazione finora

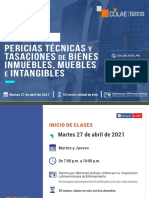

- Brochure Pericias Técnicas y Tasaciones de Inmuebles, Muebles, Maquinarias e Intangibles 2021-2Documento16 pagineBrochure Pericias Técnicas y Tasaciones de Inmuebles, Muebles, Maquinarias e Intangibles 2021-2Elmer canta mNessuna valutazione finora

- Prueba de LeveneDocumento2 paginePrueba de LevenejulioNessuna valutazione finora

- Dialnet InfluenciaDeLaPercepcionVisualEnElAprendizaje 5599290Documento10 pagineDialnet InfluenciaDeLaPercepcionVisualEnElAprendizaje 5599290soniaNessuna valutazione finora

- (CCF) DanMachi, Novela 01, Capítulo 01Documento35 pagine(CCF) DanMachi, Novela 01, Capítulo 01Camilo ClavijoNessuna valutazione finora

- Viñetas Que HablanDocumento16 pagineViñetas Que HablanFernando Mauricio Riveros PalmaNessuna valutazione finora

- Campaña Maniobras de RetrocesoDocumento16 pagineCampaña Maniobras de RetrocesoPierina Lisbeth AF100% (3)

- Formularios CEIDocumento3 pagineFormularios CEIRobert RichardsNessuna valutazione finora

- Unidad Conociendo El Laboratorio y La Forma de TrabajoDocumento6 pagineUnidad Conociendo El Laboratorio y La Forma de TrabajoIsidoro HernandezNessuna valutazione finora

- Ficha Técnica Tapones Auditivos CluteDocumento2 pagineFicha Técnica Tapones Auditivos CluteDanielz Guillermo CNessuna valutazione finora

- 09 Seguridad Basada en Claims y WIF (Windows Identity Foundation)Documento35 pagine09 Seguridad Basada en Claims y WIF (Windows Identity Foundation)Alex J EspejoNessuna valutazione finora

- Factor ReumatoideoDocumento2 pagineFactor ReumatoideoJazmin Magaña100% (1)

- Teoremas de MohrDocumento5 pagineTeoremas de MohrBrunoNessuna valutazione finora

- Sesión 04 Plantilla para EstudiantesDocumento12 pagineSesión 04 Plantilla para EstudiantesLUIS ANTONIO VASQUEZ FLORESNessuna valutazione finora

- PLAN DE DIAGNOSTICO 2020 PrimariaDocumento2 paginePLAN DE DIAGNOSTICO 2020 Primariajose Luis87% (23)

- Estudio Caminos Reales FinalDocumento20 pagineEstudio Caminos Reales FinalDANIELA HEREDIA JAIMENessuna valutazione finora

- Negoociacion Parte 1. Ernesto VegaDocumento9 pagineNegoociacion Parte 1. Ernesto VegaHernestovegaNessuna valutazione finora

- Antropología de La Guerra en La Grecia AntiguaDocumento9 pagineAntropología de La Guerra en La Grecia AntiguaNicolás Palacios A.Nessuna valutazione finora

- Actividad 1 Investigación de OperacionesDocumento18 pagineActividad 1 Investigación de OperacionesAlan ArgáezNessuna valutazione finora

- Donald Trump Comparte 10 Claves para Alcanzar El ÉxitoDocumento6 pagineDonald Trump Comparte 10 Claves para Alcanzar El ÉxitoWalter Jesus Perez AmbrosioNessuna valutazione finora

- Fuerzas de Superficie y de CuerpoDocumento6 pagineFuerzas de Superficie y de CuerpoEduardo Diaz100% (3)

- Plani. Noviembre NT2 CorregidaDocumento4 paginePlani. Noviembre NT2 CorregidaVerónica Rojas SantanderNessuna valutazione finora

- 5to Computacion Operaciones CombinadasDocumento2 pagine5to Computacion Operaciones CombinadasAlexander SulecioNessuna valutazione finora

- Trabajo Practico ESIDocumento2 pagineTrabajo Practico ESIMariaPayaresdeBrunoNessuna valutazione finora