Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Molde Permanente

Caricato da

Veronica JacqueDescrizione originale:

Copyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Molde Permanente

Caricato da

Veronica JacqueCopyright:

Formati disponibili

FUNDIÇÃO EM MOLDE PERMANENTE

Em geral o molde permanente ou coquilha a montagem pode ser feita por meio

manual ou de dispositivos mecânicos movidos por conjuntos hidráulicos, que

comandam o ciclo de abertura e fechamento dos moldes.

Os processos de fundição por molde permanente usam moldes metálicos para a

produção das peças, por esses processos realiza-se a fundição por gravidade ou por

pressão.

Esses produtos, se comparados com peças fundidas em moldes de areia,

apresentam maior uniformidade, melhor acabamento de superfície, tolerâncias

dimensionais mais estreitas e melhores propriedades mecânicas.

Usar um molde permanente significa que não é necessário produzir um novo

molde a cada peça que se vai fundir. Os moldes permanentes são feitos de aço ou

ferro fundido ligado, resistente ao calor e às repetidas mudanças de temperatura.

Esses produtos, se comparados com peças fundidas em moldes de areia,

apresentam maior uniformidade, melhor acabamento de superfície, tolerâncias

dimensionais mais estreitas e melhores propriedades mecânicas.

FUNDIÇÃO SOB PRESSÃO

A fundição sob pressão consiste em forçar o metal liquido a penetrar na cavidade

do molde que é chamado de matriz. Essa matriz geralmente é construída em duas

partes hermeticamente fechadas no momento do vazamento do metal liquido onde é

bombeado na cavidade da matriz sob pressão suficiente para o preenchimento total

dos espaços e cavidades.

A fundição sob pressão é automatizada e realizada em dois tipos de maquina:

câmara quente e câmara fria. A princípio o processo de fundição sob pressão

realizado na câmara quente utiliza um equipamento no qual existe um recipiente

aquecido onde o metal liquido está depositado. No seu interior está um pistão

hidráulico que força o metal liquido a entrar em um canal que leva diretamente à

matriz. A pressão exercida pelo pistão faz com que todas as cavidades da matriz

sejam preenchidas, formando-se assim a peça. Após a solidificação do metal, o pistão

retorna à sua posição inicial, assim mais metal liquido entra na câmara por meio de

um orifício e o processo se reinicia.

Se a liga se funde a uma temperatura mais alta, o que prejudicaria o cilindro e o

pistão, usa-se a máquina sob pressão de câmara fria. O Princípio de funcionamento

é o mesmo, a diferença é que o forno que contém metal liquido é uma unidade

independente, de modo que o sistema de injeção não fica dentro do banho de metal.

MICROFUSÃO DE AÇO

O processo de microfusão é uma forma econômica de fabricar componentes com

excelente precisão dimensional e impecável acabamento superficial.

O modelo de produção de cera e montagem é feito com a ajuda de moldes de

injeção e máquinas de injeção semiautomáticas. Injetadas, as peças passam por um

procedimento de rebarbação feito à mão. Posteriormente as peças são soldadas

manualmente em uma disposição em árvore afim de garantir uma forma técnica e

uma disposição econômica das mesmas.

Os cachos de cera são revestidos e em salas climatizadas com um controle de

umidade e temperatura, recebem várias camadas de materiais cerâmicos, refratários

e especial, partindo de uma massa extremamente fina até uma mais grossa.

Após a secagem das camadas cerâmicas são enviados à uma autoclave, onde a

cera é removida do interior dos cachos por meio de vapor de agua superaquecido a

altas pressão. Os espaços preenchidos antes com cera ficam vazios, para adquirir

maior resistência mecânica ao choque térmico, os moldes cerâmicos são queimados

e levados a 1100Cº para calcinação.

As cascas cerâmicas incandescentes são retiradas do forno de calcinação através

de dispositivos mecânicos e realocadas em um Leito de Areia onde imediatamente

serão vazadas com as ligas de aço, ferro ou não ferrosos pré especificadas.

Após vazadas os cachos cerâmicos cheios de material ainda aquecido são jogados

em água a temperatura ambiente sofrendo um choque térmico e com isto parte da

casca cerâmica se parte e solta-se das peças formadas.

As peças são separadas do canal por corte, são lixadas e recebem acabamento

especifico

Com esse método o processo de fundição de precisão garante particularmente uma

boa precisão dimensional e boa superfície. No processo de microfusão tem-se um

excelente acabamento da peça, e geometria complexas dentre outras vantagens.

ETEC PRESIDENTE VARGAS

CURSO DE MECÂNICA

VERONICA APARECIDA DA SILVA

RELATÓRIO DE PROCESSO EM FUNDIÇÃO

MOGI DAS CRUZES

2019

Potrebbero piacerti anche

- Glossário de Petróleo e GásDocumento12 pagineGlossário de Petróleo e Gástbaliu100% (1)

- Listagem de Exercícios Sobre Reações InorgânicasDocumento15 pagineListagem de Exercícios Sobre Reações InorgânicasGleison100% (1)

- Manual Básico Do Bombeiro Militar Vol III RJDocumento123 pagineManual Básico Do Bombeiro Militar Vol III RJFrancisco BorgesNessuna valutazione finora

- Usinagem dos Metais: Processos e Acabamento SuperficialDocumento11 pagineUsinagem dos Metais: Processos e Acabamento SuperficialGleydson SantosNessuna valutazione finora

- Relatório construção residencialDocumento8 pagineRelatório construção residencialGilvan RibeiroNessuna valutazione finora

- Parâmetros de corte na usinagemDocumento13 pagineParâmetros de corte na usinagemFilipe Alberto MagalhaesNessuna valutazione finora

- Introdução à Ciência do Solo e suas Principais ComponentesDocumento46 pagineIntrodução à Ciência do Solo e suas Principais ComponentesValdir Morais Cardoso Junior100% (2)

- Cat Fanuc Robodrill Romi Po Aa-04 072021 BaixaDocumento20 pagineCat Fanuc Robodrill Romi Po Aa-04 072021 BaixaMaycon EiderNessuna valutazione finora

- Aços e Seus Tratamentos TérmicosDocumento90 pagineAços e Seus Tratamentos TérmicosAngelo LeãoNessuna valutazione finora

- PDF CenterlessDocumento17 paginePDF Centerlessanderson.metalurgicafujiiNessuna valutazione finora

- 1664216391149ferramental 103Documento64 pagine1664216391149ferramental 103Ludmila GonzagaNessuna valutazione finora

- Exercício de Torno - Fanuc 0iDocumento54 pagineExercício de Torno - Fanuc 0iCAD CAMNessuna valutazione finora

- Cap. I - Execução de Revestimento Interno de Paredes e Tetos.Documento37 pagineCap. I - Execução de Revestimento Interno de Paredes e Tetos.Rafael OshimaNessuna valutazione finora

- Laudo de Instalações ElétricasDocumento10 pagineLaudo de Instalações ElétricasLeo SbruzziNessuna valutazione finora

- Seleção de Fluidos de CorteDocumento16 pagineSeleção de Fluidos de CorteCarlos Eduardo Polatschek KopperschmidtNessuna valutazione finora

- Injetoras de fundição e câmaras quentes para ZamakDocumento4 pagineInjetoras de fundição e câmaras quentes para Zamakana carlaNessuna valutazione finora

- Reciclagem - 3 R'sDocumento13 pagineReciclagem - 3 R'sDaniel Melo Barreto100% (1)

- Grandezas de CorteDocumento7 pagineGrandezas de CortevictorNessuna valutazione finora

- RectificadorasDocumento48 pagineRectificadorasEtivaldoRodriguesCgNessuna valutazione finora

- Usinagem de Engrenagens: Processos e FerramentasDocumento45 pagineUsinagem de Engrenagens: Processos e FerramentasRicardo ColettoNessuna valutazione finora

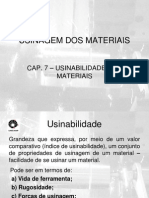

- UsinabilidadeDocumento14 pagineUsinabilidadevictorNessuna valutazione finora

- Ferramentas (Tipos e Aplicações)Documento23 pagineFerramentas (Tipos e Aplicações)victorNessuna valutazione finora

- Aula 2 3 4 Shot PeeningDocumento60 pagineAula 2 3 4 Shot PeeningCarlos SáNessuna valutazione finora

- Usinagem HSMDocumento26 pagineUsinagem HSMLaércio FerreiraNessuna valutazione finora

- Principais defeitos smartphonesDocumento12 paginePrincipais defeitos smartphonesasouza10Nessuna valutazione finora

- Processos de fabricação de engrenagensDocumento9 pagineProcessos de fabricação de engrenagensAndré ZuchettoNessuna valutazione finora

- Tabelas EngrenagemDocumento12 pagineTabelas EngrenagemEvertonNessuna valutazione finora

- Tratamentos Térmicos de Aços de FerramentasDocumento26 pagineTratamentos Térmicos de Aços de FerramentasratsdriverNessuna valutazione finora

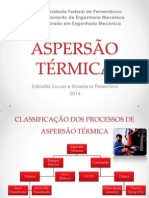

- Aspersão TérmicaDocumento42 pagineAspersão TérmicaRoseana PereiraNessuna valutazione finora

- Programador CNCDocumento2 pagineProgramador CNCJosimarNessuna valutazione finora

- Tipos de mancais emDocumento4 pagineTipos de mancais emMuapitão São Longuinho100% (1)

- Cálculo de polias e rotação de motoresDocumento2 pagineCálculo de polias e rotação de motoresPedro Luis SosaNessuna valutazione finora

- Artigo UsinagemDocumento8 pagineArtigo UsinagemRenan Coswosk da SilvaNessuna valutazione finora

- Fresamento Processos de UsinagemDocumento82 pagineFresamento Processos de UsinagemMarcelo CardosoNessuna valutazione finora

- Manual de Manutencao de Ferramentas para PuncionadeirasDocumento27 pagineManual de Manutencao de Ferramentas para PuncionadeirasJussNessuna valutazione finora

- Tamboreamento PDFDocumento3 pagineTamboreamento PDFmarceloNessuna valutazione finora

- Usinagem de foguete no torno mecânicoDocumento5 pagineUsinagem de foguete no torno mecânicopaulohndNessuna valutazione finora

- Construção de trocador de calor para cervejaDocumento17 pagineConstrução de trocador de calor para cervejaJúlio Gabriel Queiroz dos SantosNessuna valutazione finora

- Desgastes e avarias de ferramentas de usinagemDocumento3 pagineDesgastes e avarias de ferramentas de usinagemAnonymous nfHBPXz178Nessuna valutazione finora

- Estampos de repuxo: processos e ferramentasDocumento33 pagineEstampos de repuxo: processos e ferramentasCláudio DinizNessuna valutazione finora

- Mecanic A Prova e GabaritoDocumento16 pagineMecanic A Prova e GabaritojuditeNessuna valutazione finora

- SENAI TAG cliente obra procedimento notasDocumento1 paginaSENAI TAG cliente obra procedimento notasWillNessuna valutazione finora

- Processos de Usinagem para Alargamento e Acabamento de FurosDocumento59 pagineProcessos de Usinagem para Alargamento e Acabamento de FurosFAMÍLIA SANTOSNessuna valutazione finora

- Duc 7 - Dispositivos em Usinagem Rev ADocumento42 pagineDuc 7 - Dispositivos em Usinagem Rev AAntonio Silva0% (1)

- Processos de Usinagem ConvencionalDocumento28 pagineProcessos de Usinagem ConvencionalEvandro LuisNessuna valutazione finora

- Ensaios e Caracterização de Materiais - SAE 8640Documento23 pagineEnsaios e Caracterização de Materiais - SAE 8640engetarcio100% (1)

- Processos de Conformação Mecânica e MetalúrgicaDocumento67 pagineProcessos de Conformação Mecânica e MetalúrgicaPedro ViniciusNessuna valutazione finora

- UsinabilidadeDocumento35 pagineUsinabilidadeDouglas Araujo BizerraNessuna valutazione finora

- SINUMERIK 840D840Di810DDocumento240 pagineSINUMERIK 840D840Di810DPriscila TarsitanoNessuna valutazione finora

- Processos de Conformação - Apostila CompletaDocumento95 pagineProcessos de Conformação - Apostila Completawillians lira da costaNessuna valutazione finora

- Preparação de MáquinasDocumento10 paginePreparação de Máquinasrginunes9044Nessuna valutazione finora

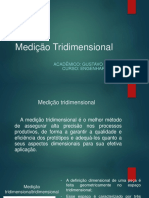

- Medição TridimensionalDocumento11 pagineMedição TridimensionalAline Cristina0% (1)

- ApostilaDocumento36 pagineApostilaangricardo8292100% (1)

- Aços e suas propriedadesDocumento29 pagineAços e suas propriedadesWenderson FerreiraNessuna valutazione finora

- Conformação chapas finasDocumento29 pagineConformação chapas finasAnselmo FabrisNessuna valutazione finora

- FRESAGEM: MÁQUINAS E FERRAMENTASDocumento32 pagineFRESAGEM: MÁQUINAS E FERRAMENTASpaulomarquesNessuna valutazione finora

- Folder GalvanizaçãoDocumento12 pagineFolder GalvanizaçãoClaudio SampaioNessuna valutazione finora

- ENTENDA OS INSERTOS DE TORNEAMENTODocumento134 pagineENTENDA OS INSERTOS DE TORNEAMENTOValdemir PereiraNessuna valutazione finora

- Implantação robótica na soldagemDocumento15 pagineImplantação robótica na soldagemMichelle RodriguesNessuna valutazione finora

- Ppt00 - Ensaio Cisalhamento (7p)Documento7 paginePpt00 - Ensaio Cisalhamento (7p)Leonardo Kyo KabayamaNessuna valutazione finora

- Relatório-Usinagem 2018Documento13 pagineRelatório-Usinagem 2018Pedro JúniorNessuna valutazione finora

- NX 8.0 Mill Manufacturing - 3x Cavity Mill Operation GuideDocumento62 pagineNX 8.0 Mill Manufacturing - 3x Cavity Mill Operation Guideabelmil123Nessuna valutazione finora

- Usinagem Não Convencional 1Documento40 pagineUsinagem Não Convencional 1marcioulguim0% (1)

- Determinação de propriedades de areia de fundiçãoDocumento8 pagineDeterminação de propriedades de areia de fundiçãoDiego Armando Guarachi SilvaNessuna valutazione finora

- 20210204053215-Ghuty Traçagem e PuncionamentoDocumento8 pagine20210204053215-Ghuty Traçagem e PuncionamentoMiguel CustódioNessuna valutazione finora

- Aula-9-Chaminés e VentiladoresDocumento39 pagineAula-9-Chaminés e VentiladoreseldyvaniaNessuna valutazione finora

- Tipos de alvenaria e tijolosDocumento63 pagineTipos de alvenaria e tijolosGenival RiNessuna valutazione finora

- Processo Siemens-Martin: história e funcionamento do forno de açoDocumento6 pagineProcesso Siemens-Martin: história e funcionamento do forno de açoStela NascimentoNessuna valutazione finora

- Execução de sarjetas de aterro e drenosDocumento3 pagineExecução de sarjetas de aterro e drenosAndré FrancoNessuna valutazione finora

- Fundamentos da MaquinagemDocumento6 pagineFundamentos da Maquinagembas157Nessuna valutazione finora

- Planilha Orçamentária Referencial para Serviços de EngenhariaDocumento32 paginePlanilha Orçamentária Referencial para Serviços de EngenhariaValquir Pacheco NetoNessuna valutazione finora

- Princípios de Combate A Incendio Presente Do NWNDocumento74 paginePrincípios de Combate A Incendio Presente Do NWNValesco RobertoNessuna valutazione finora

- Sistema Construtivo "CASAS OLÉ - PAINÉIS PRÉ-MOLDADOS EM ALVENARIA COM BLOCOS CERÂMICOS E CONCRETO ARMADO" PDFDocumento20 pagineSistema Construtivo "CASAS OLÉ - PAINÉIS PRÉ-MOLDADOS EM ALVENARIA COM BLOCOS CERÂMICOS E CONCRETO ARMADO" PDFMariana Ferreira de CastroNessuna valutazione finora

- Esquema de pintura e constituintes de tintasDocumento70 pagineEsquema de pintura e constituintes de tintasDaniel da silva cruzNessuna valutazione finora

- Estruturas metálicas exercícios dimensionamentoDocumento6 pagineEstruturas metálicas exercícios dimensionamentoMarcelo Rezende AzevedoNessuna valutazione finora

- Cauculo Estequiometricos - RendimentoDocumento51 pagineCauculo Estequiometricos - RendimentoAdriano NogueiraNessuna valutazione finora

- Fatores que influenciam a solubilidade de substânciasDocumento2 pagineFatores que influenciam a solubilidade de substânciasLaura LopesNessuna valutazione finora

- Relatório Quimica ExperimentalDocumento10 pagineRelatório Quimica ExperimentalLeticiaNessuna valutazione finora

- Resist-Ncia Dos Materias para Estudantes de Arquitetura - Enedir Ghisi - UFSCDocumento72 pagineResist-Ncia Dos Materias para Estudantes de Arquitetura - Enedir Ghisi - UFSCElaine MartinsNessuna valutazione finora

- Construção sustentável com tijolos de garrafas PETDocumento3 pagineConstrução sustentável com tijolos de garrafas PETguinho_pnNessuna valutazione finora

- Memoria Descritiva e JustificativaDocumento4 pagineMemoria Descritiva e JustificativaLeandro José SabinoNessuna valutazione finora

- Propriedades Físico-Mecânicas e de Durabilidade Do Cimento PortlandDocumento28 paginePropriedades Físico-Mecânicas e de Durabilidade Do Cimento PortlandrpguedesNessuna valutazione finora

- Cables y Eslingas: Soluções de elevação e cabos de açoDocumento44 pagineCables y Eslingas: Soluções de elevação e cabos de açoSergioNessuna valutazione finora

- Aula PotássioDocumento18 pagineAula PotássiojoicessmmNessuna valutazione finora

- Capt 5 - Caracterização de CatalisadoresDocumento25 pagineCapt 5 - Caracterização de CatalisadoresDebora LacerdaNessuna valutazione finora

- Propriedades Coligativas WordDocumento6 paginePropriedades Coligativas WordCEEPRU FREI JOSÉ APICELLANessuna valutazione finora