Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Soldeo Por Electrogas

Caricato da

nagola10Copyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Soldeo Por Electrogas

Caricato da

nagola10Copyright:

Formati disponibili

www.ecaformacion.com www.cesol.

es

SOLDEO POR ELECTROGÁS

CURSO DE FORMACIÓN DE TÉCNICOS INTERNACIONALES DE SOLDADURA

SOLDEO POR ELECTROGÁS

El proceso por electrogás es un proceso de soldeo por arco, con hilo macizo o tubular y

protección gaseosa, que permite la obtención de uniones a tope, en espesores medios, en una sola

pasada, en vertical ascendente, de forma totalmente automática.

Puede entenderse como una variante de los proceso GMAW ó FCAW según el tipo de hilo,

automatizada con vistas a la obtención de uniones en vertical ascendente.

OBJETIVOS

Adquirir las competencias relacionadas con las características del proceso de soldeo por

electroescoria.

CONOCIMIENTOS

• Principios del proceso.

• Equipo de soldeo.

• Consumibles.

• Aplicaciones.

• Aspectos metalúrgicos.

Soldeo por Electrogás

2

PRINCIPIOS DEL PROCESO

El soldeo por electrogás es un proceso de soldeo automático por fusión, que utiliza un arco

eléctrico para fundir el material base y el material de aporte suministrado en forma de

alambre–electrodo. Está dentro de la misma familia a la que pertenecen los procesos ce soldeo

MIG/MAG y alambre tubular con protección gaseosa. La principal característica que lo

diferencia del resto de procesos de su misma familia, es que éste está pensado para ejecutar

soldaduras en una sola pasada y siempre en posición vertical ascendente.

La protección del baño de fusión se realiza a través de una corriente de gas (inerte o activo).

Se trata de un proceso muy similar al soldeo por electroescoria con la diferencia de que en este

caso existe un arco eléctrico activo durante todo el soldeo, y un dispositivo para garantizar

la protección gaseosa del baño. El baño de fusión se mantiene confinado entre los bordes de

las chapas a unir y dos o más zapatas de cobre refrigeradas que acompañan, con movimiento

ascendente, al cordón en su elaboración.

El proceso se introdujo durante la década de los años 60, con el fin de abordar el soldeo de

chapas relativamente delgadas, en posición vertical ascendente (PF).

Se trata de un proceso de alta productividad, que se caracteriza por altas tasas de deposición,

del orden de 34 Kg/h, dependiendo del tipo de unión (separación entre las chapas y espesor de

las mismas).

Soldeo por Electrogás

3

Progresión del Soldeo por Electrogás

Características del Proceso

El soldeo electrogás presenta una serie de ventajas y desventajas respecto al soldeo por

electroescoria:

• Aporte térmico relativamente bajo, lo que conlleva a:

− Un metal de soldadura con grano más fino.

Ventajas − Una ZAT más estrecha y de grano menos recrecido.

• La reiniciación del proceso, una vez que ha sido interrumpido,

es menos complicada.

Capacidad limitada de protección del gas, lo que se hace evidente

en el soldeo de grandes espesores con grandes separaciones entre

chapas, donde el gas no es capaz de cubrir eficazmente todo el área

Desventajas

a soldar, apareciendo defectos como la porosidad. En espesores

altos el soldeo por electroescoria presenta mayores ventajas al

proporcionar un metal de soldadura libre de poros e inclusiones.

Soldeo por Electrogás

4

EQUIPO DE SOLDEO

El equipo de soldeo se compone de los

siguientes sistemas:

• Fuente de alimentación.

• Sistemas auxiliares de posicionamiento.

• Cabezal de soldadura.

Los parámetros de soldeo a fijar son

velocidad de alambre, intensidad de

corriente y tensión de referencia.

Fuente de Alimentación

La fuente de alimentación será de corriente continua, con curva característica vertical y alta

capacidad (750 a 1000 A y de 30 a 40 V), con un factor de marcha del 100 % a una corriente

mínima de 500 A.

Se conecta con polaridad inversa.

Sistemas Auxiliares de Posicionamiento

Dentro de los sistemas auxiliares se encuentran:

• Unidad de refrigeración, para el suministro continuo de agua a las zapatas.

• Sistema de suministro de gas (botellas o bloques de botellas).

• Mecanismo de elevación del cabezal de soldadura.

• Cables.

• Mangueras.

• Etc.

Soldeo por Electrogás

5

Cabezal de Soldadura

El cabezal de soldadura consta de los siguientes elementos:

Sistema de Alimentación de

Motor-Bobina.

Alambre o Varilla

Boquilla Guía del Alambre- • Conectada directamente al motorreductor.

Electrodo • Regulable en inclinación.

Usillo Regulación cartesiana del cabezal.

• Pueden ser fijas o móviles.

• Deben quedar firmemente encaradas a las chapas a

Sistema de Zapatas unir, mediante por ejemplo, un sistema neumático.

Refrigeradas • Suelen incorporar, en su parte superior una entrada

de gas y difusores para el reparto de la cortina de

gas por encima del baño de fusión.

Soporte y Bobina de Alambre Proporciona el alambre necesario para el proceso.

Incorpora amperímetros, voltímetros, conmutadores,

Panel de Control caudalímetro de gas, manómetro de presión de agua de

refrigeración, medidor de velocidad de alambre, etc.

Soldeo por Electrogás

6

CONSUMIBLES

En el soldeo por electrogás es frecuente utilizar un fundente en combinación con el gas de

protección. Lo más habitual, es que dicho fundente esté incorporado en el alambre o pletina–

electrodo (alambres tubulares rellenos de fundente).

En algunas aplicaciones incluso se utilizan alambres tubulares auto protegidos, por lo que no

se precisa el uso adicional de un gas de protección. No obstante los alambres tubulares que

conviene utilizar son aquellos que poseen pocos elementos formadores de escoria, ya que una

cantidad excesiva de la misma puede ocasionar graves inestabilidades en el arco eléctrico. Esto

se ve agravado cuando los espesores a soldar son grandes, en cuyo caso será preciso utilizar

fundentes con los mínimos elementos formadores de escoria posibles.

Alambres Utilizados

Los alambres utilizados en el soldeo por electrogás están clasificados según la AWS en la

especificación A5.26.

El proceso puede utilizar tanto alambre macizo, como alambre tubular. Los alambres

tubulares pueden ser rellenos de fundente o rellenos de metal. Estos a su vez pueden requerir

un gas de protección o ser autoprotegidos.

Los electrodos macizos utilizados son

similares a los usados en el soldeo

MIG/MAG, sin embargo, los electrodos

tubulares utilizados en el electrogás, no son

similares a los utilizados en el proceso de

soldeo con alambre tubular, ya que estos

tienen menor contenido en elementos

formadores de escoria.

La principal ventaja que ofrece el alambre

tubular sobre el macizo en el soldeo por

electrogás reside en su mayor tasa de

deposición, alrededor de un 20 % mayor, lo

que se traduce en una velocidad de soldeo

mayor y un aporte térmico más reducido.

Soldeo por Electrogás

7

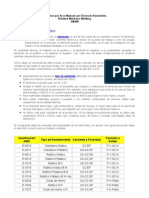

Composición Química de los Alambres Macizos para Soldeo por Electrogás

Clasificación P Ni Mo Cu

C (%) Mn (%) S (%) Si (%) Ti (%) Zr (%) Al (%)

(AWS) (%) (%) (%) (%)

EGXXS-1 0.07-0.19 0.9-1.40 0.025 0.035 0.3-0.5 ... ... 0.35 ... ... ...

EGXXS-D2 0.07-0.12 1.6-2.10 0.025 0.035 0.5-0.8 0.15 0.06 0.35 ... ... ...

EGXXS-2 0.06 0.9-1.4 0.025 0.035 0.4-0.7 ... ... 0.35 0.05-0.15 0.02-0.12 0.05-0.15

EGXXS-3 0.06-0.15 0.9-1.4 0.025 0.035 0.45-0.7 ... ... 0.35 ... ... ...

EGXXS-5 0.07-0.19 0.9-1.4 0.025 0.035 0.3-0.6 ... ... 0.35 ... ... 0.5-0.9

EGXXS-6 0.07-0.15 1.4-1.85 0.025 0.035 0.8-1.15 ... ... 0.35 ... ... ...

Composición Química de Alambres Tubulares para Soldeo Electrogás

Clasificación Gas de C P S V

Mn (%) Si (%) Ni (%) Cr (%) Mo (%) Cu (%) Otros

(AWS) Protección (%) (%) (%) %)

EGXXT-1 NO … 1.7 0.03 0.0 0.5 0.3 0.2 0.35 0.35 0.08 0.50

EGXXT-2 CO2 … 2 0.03 0.03 0.9 0.3 0.2 0.35 0.35 0.08 0.50

EGXXT-Ni1 CO2 0.10 1-1.8 0.03 0.03 0.5 0.7-1.1 … 0.30 0.35 … 0.50

EGXXT- Argon+

0.12 1.0-2.0 0.03 0.03 0.15-0.5 1.5-2.0 0.2 0.40-0.65 0.35 0.05 0.50

NM1 CO2, ó CO2

EGXXT-

CO2 0.12 1.10-2.10 0.03 0.03 0.2-0.6 1.1-2.0 0.2 0.10-0.35 0.35 0.05 0.50

NM2

EGXXT-W CO2 0.12 0.5-1.3 0.03 0.03 0.3-0.8 0.4-0.8 0.45-0.70 … 0.3-0.75 … 0.50

Gases Utilizados

Habitualmente, se utiliza como gas de protección para el soldeo del acero al carbono, el

dióxido de carbono, aunque se ha podido demostrar que las mezclas de argón y dióxido de

carbono, en una proporción de 80:20 %, fomenta la estabilidad del arco eléctrico, mejorando

las características del metal de soldadura. El caudal de gas de protección dependerá de la

configuración geométrica de la unión, estando éste comprendido entre 14 - 19 L/min.

Para el soldeo por electrogás de grandes espesores de aluminio, se ha demostrado que las

mezclas de argón y helio en porcentajes variables (70/30, 50/50, 30/70) según el espesor,

proporcionan los mejores resultados. En este caso el caudal de gas será superior al utilizado en

el soldeo del acero al carbono (el helio es diez veces menos denso que el argón), oscilando entre

los 28 - 38 L/min.

Soldeo por Electrogás

8

APLICACIONES

Se utiliza en el soldeo de costuras de gran longitud, por ejemplo de 25 m, soldadas a tope en

posición vertical y con espesores que oscilan de los 10 a los 75 mm. Se admiten inclinaciones

con la vertical de hasta 20º.

El proceso es ampliamente utilizado en la industria naval y la calderería.

Otros Campos de Aplicación

Construcción de:

• Puentes.

• Maquinaria pesada.

• Otras aplicaciones estructurales.

Preparación de Bordes

Los bordes se configurarán en bordes rectos o con chaflán en V, con un ángulo de chaflán de

hasta 45º. No obstante la preparación de bordes deberá ajustarse al tipo de trabajo a realizar.

Los bordes deberán estar limpios y libres de cualquier sustancia como grasas, aceites, fluidos

de corte, rebabas de oxicorte, etc.

El proceso normalmente utilizado para la preparación de los bordes es el oxicorte.

Soldeo por Electrogás

9

Ejemplo de Aplicación

Una aplicación interesante de soldeo electrogás en la industria naval, es la unión de topes

verticales de forros. Se trata de soldar en vertical ascendente dos chapas de acero al carbono de

aproximadamente una pulgada de espesor.

Requerimientos de Soldeo

El soldeo de las uniones de topes verticales de forros, requiere el ajuste de los parámetros de

soldeo y equipo como se indica a continuación:

• En caso de producirse excoriaciones o entallas profundas durante el

preparado de los bordes por oxicorte, estos deben ser resanados

(amoladora y cepillo).

Limpieza y • Proyecciones gruesas impide el correcto ajuste de las zapatas,

Preparación de entallas agudas en el borde altera el correcto ascenso de la guía a

Bordes través de la unión.

• Los bordes a unir deben guardar el correcto paralelismo.

• Eliminar asimismo la pintura o imprimación 50 mm a cada lado de

la unión a tope para evitar la contaminación del baño.

• No se debe producir un desalineamiento superior a 1 mm entre los

bordes a unir.

Alineación

• Con objeto de mantener la posición relativa de los bordes a unir se

pueden utilizar elementos como puentes.

Soldeo por Electrogás

10

• Alambre tubular de 2 mm de diámetro.

• Se mantiene protegido el alambre tubular de la contaminación por

humedad.

• Antes de comenzar a soldar se elimina 1 m de alambre tubular, para

evitar la posible contaminación por humedad de este primer extremo.

• Paradas superiores a 1 hora supone el desmontaje de la bobina y

su almacenamiento en condiciones controladas de temperatura y

humedad.

Consumibles • El gas de protección es una mezcla de 80 % argón y 20 % CO2, el

suministro puede realizarse en botellas de cada gas y ajustar la

composición de la mezcla en un módulo mezclador, o directamente

partir de botellas o bloques con la mezcla ya establecida.

• La presión de las botellas de argón es de 200 bar, y su volumen físico

es de 50 L, las botellas de CO2, se sirven a una presión de 57 bar, con

un volumen físico de 50 L.

• La presión de entrada en máquina se ajusta a 7 bar, mientras que la

presión de trabajo es de 2.1 bar.

• La penetración conseguida en cada borde será de 2 mm. Los

parámetros básicos de control son tensión de referencia,

intensidad de soldeo y velocidad de alambre.

• Valores altos de corriente tienen el mismo efecto que valores bajos de

Parámetros de

tensión de referencia, el baño tiende a elevarse.

Soldeo

• Una vez iniciado el proceso el único parámetro de regulación que

debe manipularse es la intensidad de corriente, y solo para

amortiguar las posibles variaciones de tensión en la red de

alimentación externa.

• Con respecto a la ranura y al espesor de las chapas.

• Debe realizarse teniendo en cuenta la curvatura natural del

Centrado del

alambre.

Electrodo

• El operario puede controlar el centrado del alambre observando en

cada parada la ubicación del cráter de final de soldadura.

• Para chapas con espesor inferior a 25 mm no se considera necesario

la oscilación.

• Para espesores superiores el dispositivo de oscilación nos permite

Oscilación

determinar la amplitud de oscilación y el tiempo de retardo al final

del recorrido.

• La velocidad de oscilación suele ser de 13 a 16 mm/s.

Soldeo por Electrogás

11

• Las zapatas deben mantenerse en perfecto contacto con las

Posicionado de las superficies de las chapas a unir.

Zapatas • Durante la progresión de la soldadura, el baño de fusión no debe

superar la mitad del alto de las zapatas.

• El arranque se efectuará sobre

una pieza testigo del mismo

espesor del material base.

Arranque

• Se procederá al chaflanado del

material, para asegurar una

correcta fusión en el arranque.

• El reencendido puede ser:

− En caliente: la parada es

inferior a 15 s, en cuyo caso no

es necesario ningún tipo de

resanado del final de la

Reencendidos

soldadura.

− En frío: cuando la parada

supera los 15 s, en cuyo caso es

preciso practicar un resanado

como el indicado en la figura.

Se han de comprobar los difusores de gas, con objeto de comprobar:

Difusores de Gas • Que no se encuentran obstruidos.

• Que no se ha producido acumulación de humedad en los mismos.

Longitud de • La longitud que va desde el extremo de la boquilla del equipo al

Alambre Fija extremo del alambre se fija a 40 mm.

Parámetros de Soldeo para el Soldeo Electrogás de Chapa de 25 mm

Presión Gas

Velocidad

Espesor Tensión Intensidad Presión de Tensión de

Alambre

(mm) Margen (V) (A) Aire (Bar) Trabajo (V) protección

(m/min)

(Bar)

24-25.5 6,9-7,2 35-40 440-500 2,1 36-39 2,1

Soldeo por Electrogás

12

ASPECTOS METALÚRGICOS

El dilatado ciclo térmico del proceso de electrogás, si lo comparamos con otros procesos

dentro de su misma familia (ej: MIG/MAG), conduce a un metal de soldadura de grano

recrecido y una zona afectada térmicamente de mayor ancho. Dichas consecuencias afectan

negativamente a la tenacidad de ambas zonas. Se hace preciso un exhaustivo control del

aporte térmico con objeto de limitar dicho problema.

Cuando se requiere cierta tenacidad a baja temperatura, se utilizan, preferentemente alambres

con baja aleación.

El soldeo por electrogás de aceros de temple y revenido produce un importante deterioro de

la resistencia mecánica y la tenacidad en la zona afectada térmicamente. En este caso es

indispensable un tratamiento que regenere la estructura tras el soldeo.

Algunos códigos como el americano AWS D1.1 prohíbe el soldeo por electrogás de los

aceros de temple y revenido.

Por otro lado el alto aporte térmico, y en consecuencia la baja velocidad de enfriamiento que

caracteriza este proceso, impide la formación de estructuras frágiles en la ZAT, y facilita la

difusión del hidrógeno al exterior, siendo difícil el agrietamiento en frío con este proceso.

El proceso de soldeo por electrogás se caracteriza por ser un proceso con bajo hidrógeno. En

consecuencia normalmente el precalentamiento no es necesario.

En cuanto a la dilución del metal base, ésta puede alcanzar el valor del 35 %. El efecto de los

parámetros de soldeo sobre el grado de dilución es variable. Podemos comprobar que valores

altos de tensión combinados con valores bajos de intensidad de corriente, conducen a una

mayor penetración lateral.

Soldeo por Electrogás

13

Calidad del Acero

Las calidades de acero utilizadas más comúnmente en el soldeo por electro gas son:

• AISI 1010.

Aceros al Carbono • AISI 1018.

• AISI 1020.

• ASTM A36.

• ASTM A131.

• ASTM A242.

• ASTM A283.

Aceros Estructurales

• ASTM A441.

• ASTM A572.

• ASTM A573.

• ASTM A588.

• ASTM A285.

Aceros de Recipiente a • ASTM A515.

Presión • ASTM A516.

• ASTM A537.

Soldeo por Electrogás

14

Propiedades Mecánicas

En la siguiente tabla se resumen las propiedades mecánicas de la soldadura por electrogás en

bruto de soldadura para uniones utilizando electrodos tubulares.

Tipo Resiliencia

Límite Límite Temperatur Resiliencia

Material Espesor Electrodo Gas de Alargamiento (Charpy V)

Aplicación Elástico Rotura a Ensayo (Charpy V)

(ASTM) (mm) (AWS Protección (%) (J) Metal

(Mpa) (Mpa) (ºC) (J) ZAT

A5.26) Soldadura

AISI

Estructural 12 EG72T1 ... 496 552 28 -29 58 ...

1020

AISI

Estructural 25 EG72T1 ... 441 545 27 -29 45 ...

1020

A36 Estructural 25 EG72T1 ... 448 545 27 -29 56 ...

A36 Estructural 25 EG72T4 CO2 483 634 26 -30 47 ...

A36 Estructural 75 EG72T4 CO2 462 614 26 -30 42 ...

80%Ar-

A36 Estructural 75 EG72T4 … 600 23 -18 72 …

20%CO2

A131-C Naval 38 EG72T3 CO2 ... 490 30 -34 61 41

A441 Estructural 19 EG72T1 ... 510 565 23 -29 56 ...

A441 Estructural 25 EG72T1 ... 455 558 23 -29 49 ...

A441 Estructural 50 EG72T1 ... 448 558 24 -29 41 ...

A441 Estructural 50 EG72T4 CO2 468 634 24 -18 41 ...

80%Ar-

A572 Estructural 25 EG72T4 … … … -10 83 46

20%CO2

A572-50 Estructural 38 EG72T1 ... 393 531 23 -18 19 ...

A588 Estructural 76 EG72T4 CO2 … 655 23 -18 76 …

Recipientes a 80%Ar-

A203 41 EG72T4 365 496 32 -40 31 …

presión 20%CO2

Recipientes a

A516 25 EG72T1 ... 400 510 26 -29 38 ...

presión

Recipientes a 80%Ar-

A516 38 EG72T4 538 621 29 -29 56 87

presión 20%CO2

Recipientes a

A 537-1 19 EG72T1 ... 483 593 24 -20 58 ...

presión

Recipientes a

A 537-1 25 EG72T4 CO2 427 572 29 -29 46 53

presión510

Recipientes a 80%Ar-

A 537-1 28 EG72T4 510 689 26 -30 62 …

presión 20%CO2

Recipientes a

A633 25 EG72T1 ... 510 614 25 -18 84 ...

presión

Soldeo por Electrogás

15

Formación teórica impartida a través de eLearning.

Formación presencial necesaria y prácticas impartidas en diferentes puntos de España.

Titulaciones Internacionales de:

INGENIERO INTERNACIONAL DE SOLDADURA (IWE)

TÉCNICO INTERNACIONAL DE SOLDADURA (IWT)

ESPECIALISTA INTERNACIONAL DE SOLDADURA (IWS)

Cursos desarrollados

de acuerdo con las INSTITUTO FEDERACIÓN

directrices que INTERNACIONAL EUROPEA

marcan: DE SOLDADURA DE SOLDADURA

SERVICIOS ECAFORMACION SERVICIOS CESOL

CALIDAD CERTIFICACIÓN:

Certificación de Inspectores de

MEDIO AMBIENTE

Construcciones soldadas y Certificación de

PREVENCIÓN DE RIESGOS LABORALES Soldadores y Operadores de Soldeo con el

reconocimiento de ENAC.

GESTIÓN EMPRESARIAL Certificación de Empresas según UNE EN ISO

LOGÍSTICA Y TRANSPORTE 3834, DIN 6700 y DIN 18800, con

reconocimiento de la EWF, y del GSI/SLV,

RECURSOS HUMANOS Y HABILIDADES respectivamente.

DIRECTIVAS ASISTENCIA TÉCNICA:

COMERCIAL, VENTAS Y ADMINISTRACIÓN Supervisión de Fabricación.

Evaluación de métodos de producción y

SECTOR DE LA CONSTRUCCIÓN

control de costes.

ELECTRICIDAD Y TELECOMUNICACIONES Implantación de Sistemas de Calidad para las

fabricaciones soldadas.

SEGURIDAD INDUSTRIAL

PUBLICACIONES Y PROGRAMAS INFORMÁTICOS

Soldeo por Electrogás

Asociación Española de Soldadura y Tecnologías de la Unión, CESOL

ECA, Entidad Colaboradora de la Administración, S.A.U.

Dirección Del Proyecto:

GERMÁN HERNÁNDEZ

Depósito Legal: AS – 3122/99 LUIS LOMBARDERO

Teléfono: 985 26 80 00 Teléfono: 91 475 83 07

E-mail: formaciononline@eca.es E-mail: formacion@cesol.es

www.ecaformacion.com www.cesol.es

Potrebbero piacerti anche

- Proceso FCAWDocumento6 pagineProceso FCAWRous MąbNessuna valutazione finora

- Soldadura Por ElectroescoriaDocumento16 pagineSoldadura Por ElectroescoriaAndres BuhNessuna valutazione finora

- Fundamentos de Soldadura SmawDocumento15 pagineFundamentos de Soldadura SmawMarvin Raul Intriago ZambranoNessuna valutazione finora

- Soldeo por electroescoria: proceso, características y aplicacionesDocumento10 pagineSoldeo por electroescoria: proceso, características y aplicacionesSantos Quiñones ParimangoNessuna valutazione finora

- Procedimiento Corte y Biselado JavpDocumento5 pagineProcedimiento Corte y Biselado JavpJavier Lozano AbrilNessuna valutazione finora

- Postcalentamiento en Soldaduras Cr-Mo - AS - 08!04!16Documento8 paginePostcalentamiento en Soldaduras Cr-Mo - AS - 08!04!16Raphael LinoNessuna valutazione finora

- Sesión N.02Documento69 pagineSesión N.02Gian C'BNessuna valutazione finora

- 09 Proceso Gmaw FcawDocumento19 pagine09 Proceso Gmaw FcawRicardo Andrés BArros TaffurNessuna valutazione finora

- Cuestionario 1 20Documento13 pagineCuestionario 1 20Christian PereiraNessuna valutazione finora

- Aluminio - Aleaciones ELECTRODOS INFRADocumento6 pagineAluminio - Aleaciones ELECTRODOS INFRALuis Eduardo Cruz Ramirez100% (1)

- Inspección Visual - Geometría de Las JuntasDocumento108 pagineInspección Visual - Geometría de Las JuntasAnonymous fBIEWgmRzNessuna valutazione finora

- Defectos y Fallas en Uniones SoldadasDocumento59 pagineDefectos y Fallas en Uniones SoldadasSebastian Pizarro100% (1)

- Presentacion SMAW 2017Documento43 paginePresentacion SMAW 2017shanks_teragui_7Nessuna valutazione finora

- Acero 2316Documento8 pagineAcero 2316DanielJoseLancherosNessuna valutazione finora

- Partes de Un Equipo GMAW-MIGDocumento3 paginePartes de Un Equipo GMAW-MIGFAUSTO CARDENASNessuna valutazione finora

- Smaw - UnprgDocumento97 pagineSmaw - UnprgfranklinNessuna valutazione finora

- SAW. Soldeo por arco sumergidoDocumento21 pagineSAW. Soldeo por arco sumergidoAntonio GarciaNessuna valutazione finora

- Soldadura OxiacetilénicaDocumento8 pagineSoldadura OxiacetilénicaAlvaro RamirezNessuna valutazione finora

- Tratamiento de Precalentamiento y PoscalentamientoDocumento5 pagineTratamiento de Precalentamiento y PoscalentamientoArnaldoNessuna valutazione finora

- Curso de Soldadura Proceso Tig y MigDocumento35 pagineCurso de Soldadura Proceso Tig y MigLuiis HM MaamoonNessuna valutazione finora

- Calificación de Procedimiento de SoldaduraDocumento4 pagineCalificación de Procedimiento de SoldaduraJorgeNessuna valutazione finora

- 2-6 Aluminio y Sus Aleaciones PDFDocumento24 pagine2-6 Aluminio y Sus Aleaciones PDFroberto198007Nessuna valutazione finora

- Uso de La PulidoraDocumento2 pagineUso de La PulidoraFrancisco MiguelNessuna valutazione finora

- tallernnPROCESOSnDEnCORTEnaprendiz 5362748a164aa9cDocumento56 paginetallernnPROCESOSnDEnCORTEnaprendiz 5362748a164aa9cServimas PC100% (1)

- Cap I Sold. OxigasDocumento43 pagineCap I Sold. OxigasAP KarlitosNessuna valutazione finora

- Costo de SoldaduraDocumento7 pagineCosto de SoldaduraalfredoNessuna valutazione finora

- Teoria y Fundamentos GTAW+claveDocumento49 pagineTeoria y Fundamentos GTAW+claveHernan AlvarezNessuna valutazione finora

- Soldadura Mig MagDocumento5 pagineSoldadura Mig MagWilzon ChambiNessuna valutazione finora

- Soldadura Electrica TecnecDocumento10 pagineSoldadura Electrica Tecnecnarduscc100% (1)

- Procedimiento MIG y MAG2Documento10 pagineProcedimiento MIG y MAG2Osmar Gabriel PeñalozaNessuna valutazione finora

- Soldadura Mig MagDocumento4 pagineSoldadura Mig Magadnweicap100% (1)

- Literatura Tubrod 115Documento1 paginaLiteratura Tubrod 115el_tirano_regresa7359Nessuna valutazione finora

- Cuestionario 2 Tecnologia de Union de MaterialesDocumento3 pagineCuestionario 2 Tecnologia de Union de MaterialesTomas Da RifNessuna valutazione finora

- Corte PlasmaDocumento17 pagineCorte PlasmaGerardo ArroyoNessuna valutazione finora

- WPS-PQR-WPQ Caiza PDFDocumento5 pagineWPS-PQR-WPQ Caiza PDFcarlos caizaNessuna valutazione finora

- Proceso GMAW-MIGDocumento86 pagineProceso GMAW-MIGmichelemariNessuna valutazione finora

- CAPÍTULO 7. - Proceso de Soldadura GTAWDocumento8 pagineCAPÍTULO 7. - Proceso de Soldadura GTAWCarlos PerezNessuna valutazione finora

- Plano Soldadura Ejercicio 2Documento1 paginaPlano Soldadura Ejercicio 2ELVISNessuna valutazione finora

- Ensayos No Destructivos A La Soldadura MiltonDocumento20 pagineEnsayos No Destructivos A La Soldadura MiltonMILTONNessuna valutazione finora

- Apuntes Tuberias AceroDocumento59 pagineApuntes Tuberias AceroingelerrrNessuna valutazione finora

- Charla Tecnica de SoldaduraDocumento92 pagineCharla Tecnica de SoldaduralucianaNessuna valutazione finora

- Trabajo Metal Corte TermicoDocumento14 pagineTrabajo Metal Corte TermicoJavierNessuna valutazione finora

- Informe Lab SoldaduraDocumento11 pagineInforme Lab SoldaduraEstebanD.MelendezRagaNessuna valutazione finora

- 0xicorte para GuiarseDocumento38 pagine0xicorte para GuiarseMauricio Santiago CristobalNessuna valutazione finora

- SoldabilidadDocumento65 pagineSoldabilidadelkin GomezNessuna valutazione finora

- Manual de Corte y Amolado de TuberíasDocumento82 pagineManual de Corte y Amolado de TuberíasJhonatan Salcedo JsgNessuna valutazione finora

- Electodos RevestidosDocumento13 pagineElectodos Revestidossepe00Nessuna valutazione finora

- Capacitacion SMAW PDFDocumento58 pagineCapacitacion SMAW PDFCindiiPiintoNessuna valutazione finora

- Doblez y TensionDocumento6 pagineDoblez y TensionMiguel ArangurenNessuna valutazione finora

- FCAW - OrdenadoDocumento64 pagineFCAW - OrdenadoJoseph Cristian Cruz Luque100% (1)

- Deflexion, Pandeo y SoldaduraDocumento19 pagineDeflexion, Pandeo y SoldaduraJeferson Calderon YalleNessuna valutazione finora

- Modulo04.1 - Geometria de Las Juntas y SimbologiaDocumento28 pagineModulo04.1 - Geometria de Las Juntas y SimbologiawsoriachNessuna valutazione finora

- Catalogos ProcesosDocumento15 pagineCatalogos ProcesosneckerNessuna valutazione finora

- Mecanismos de FisuracionDocumento38 pagineMecanismos de FisuracionwchavezbNessuna valutazione finora

- Area de SoldaduraDocumento20 pagineArea de SoldaduraChuchoHernandezHernandezNessuna valutazione finora

- Soldadura Mig Mag II Sem S-1 (202220)Documento43 pagineSoldadura Mig Mag II Sem S-1 (202220)Dany YordanNessuna valutazione finora

- Proceso FCAWDocumento57 pagineProceso FCAWRichard Carrillo GonzalesNessuna valutazione finora

- Procesos de soldadura 2011Documento109 pagineProcesos de soldadura 2011Juan Carlos Soto OrihuelaNessuna valutazione finora

- Reconstrucción de rodillo inferior doble pestaña Caterpillar D6Documento7 pagineReconstrucción de rodillo inferior doble pestaña Caterpillar D6CheDavixsNessuna valutazione finora

- FCAWDocumento8 pagineFCAWMaritza100% (1)

- ROSCO2Documento3 pagineROSCO2nagola10Nessuna valutazione finora

- Salsa MarineraDocumento2 pagineSalsa Marineranagola10Nessuna valutazione finora

- SeriesDocumento2 pagineSeriesnagola10Nessuna valutazione finora

- Recetario MariscoDocumento12 pagineRecetario MariscoagdeagredaNessuna valutazione finora

- Los secretos de la sopa de pescado más tradicionalDocumento3 pagineLos secretos de la sopa de pescado más tradicionalnagola10Nessuna valutazione finora

- Bizcocho Yogurt GiganteDocumento2 pagineBizcocho Yogurt Gigantenagola10Nessuna valutazione finora

- Conserva EsparragosDocumento2 pagineConserva Esparragosnagola10Nessuna valutazione finora

- CocinaDocumento8 pagineCocinanagola10Nessuna valutazione finora

- Comunicación Del Archiduque Don Carlos de Austria, Como Carlos Iii de España', A SuDocumento22 pagineComunicación Del Archiduque Don Carlos de Austria, Como Carlos Iii de España', A Sunagola10Nessuna valutazione finora

- Agar AgarDocumento3 pagineAgar Agarnagola10Nessuna valutazione finora

- BerasateguiDocumento1 paginaBerasateguinagola10Nessuna valutazione finora

- Bacalao almejas marineraDocumento19 pagineBacalao almejas marineranagola10Nessuna valutazione finora

- Recetas Forum G13Documento84 pagineRecetas Forum G13Jesus NunezNessuna valutazione finora

- Ud11 - Estructura de Las Aleaciones PDFDocumento20 pagineUd11 - Estructura de Las Aleaciones PDFnagola10Nessuna valutazione finora

- Recetas Halloween 2012Documento32 pagineRecetas Halloween 2012JudybenavidesNessuna valutazione finora

- Ud12 - Aleaciones y Diagramas de Fases (II)Documento20 pagineUd12 - Aleaciones y Diagramas de Fases (II)nagola10Nessuna valutazione finora

- Ud6 - Ensayos Mecánicos y Su Aplicación A La Caracterización de Uniones Soldadas (III)Documento23 pagineUd6 - Ensayos Mecánicos y Su Aplicación A La Caracterización de Uniones Soldadas (III)nagola10Nessuna valutazione finora

- Mise en Place Caixabank ElbullifoundationDocumento32 pagineMise en Place Caixabank Elbullifoundationnagola10Nessuna valutazione finora

- Fabricacion y Denominacion de Los Aceros (III)Documento24 pagineFabricacion y Denominacion de Los Aceros (III)NachoGonzalezNessuna valutazione finora

- Ud10 - Estructura y Propiedades de Lo Metales (III) PDFDocumento32 pagineUd10 - Estructura y Propiedades de Lo Metales (III) PDFnagola10Nessuna valutazione finora

- Ud11 - Estructura de Las Aleaciones PDFDocumento20 pagineUd11 - Estructura de Las Aleaciones PDFnagola10Nessuna valutazione finora

- Ud7 - Ensayos Mecánicos y Su Aplicación A La Caracterización de Uniones Soldadas (IV)Documento28 pagineUd7 - Ensayos Mecánicos y Su Aplicación A La Caracterización de Uniones Soldadas (IV)nagola10Nessuna valutazione finora

- Ud5 - Ensayos Mecánicos y Su Aplicación A La Caracterización de Uniones Soldadas (II)Documento18 pagineUd5 - Ensayos Mecánicos y Su Aplicación A La Caracterización de Uniones Soldadas (II)nagola10Nessuna valutazione finora

- Fabricacion y Denominacion de Los Aceros (II)Documento20 pagineFabricacion y Denominacion de Los Aceros (II)NachoGonzalezNessuna valutazione finora

- Fabricación aceros guíaDocumento16 pagineFabricación aceros guíaNachoGonzalezNessuna valutazione finora

- Ud8 - Estrucutra y Propiedades de Los Metales (I)Documento24 pagineUd8 - Estrucutra y Propiedades de Los Metales (I)nagola10Nessuna valutazione finora

- Ud9 - Estructura y Propiedades de Los Metales (II)Documento30 pagineUd9 - Estructura y Propiedades de Los Metales (II)nagola10Nessuna valutazione finora

- Ud4 - Ensayos Mecánicos y Su Aplicación A La Caracterización de Uninoes Soldadas (I)Documento24 pagineUd4 - Ensayos Mecánicos y Su Aplicación A La Caracterización de Uninoes Soldadas (I)nagola10Nessuna valutazione finora

- Soldeo Por Haz de ElectronesDocumento32 pagineSoldeo Por Haz de Electronesnagola10Nessuna valutazione finora

- Boe A 2020 3692 PDFDocumento11 pagineBoe A 2020 3692 PDFPablo Rodolfo100% (2)

- Práctica Calificada 3 - Química Inorgánica - C19 1ero D-A - C19 1ero C-A-ADocumento6 paginePráctica Calificada 3 - Química Inorgánica - C19 1ero D-A - C19 1ero C-A-AAracely Belinda Roque FloresNessuna valutazione finora

- Chazo CuñaDocumento2 pagineChazo CuñaAlex MendozaNessuna valutazione finora

- Uniones soldadas de armaduras de acero para hormigónDocumento18 pagineUniones soldadas de armaduras de acero para hormigónmaqueyraNessuna valutazione finora

- Medios para Evitar RechupesDocumento73 pagineMedios para Evitar RechupesgeoswaldNessuna valutazione finora

- 15107-E073-Nicolás Michel Troncoso RodríguezDocumento10 pagine15107-E073-Nicolás Michel Troncoso RodríguezNicolas Troncoso RodriguezNessuna valutazione finora

- METALURGIADocumento4 pagineMETALURGIALupe GamarraNessuna valutazione finora

- RevenidoDocumento7 pagineRevenidoCamilaAimeeGomezAcuñaNessuna valutazione finora

- Determinación de Metales Pesados en Aguas ResidualesDocumento4 pagineDeterminación de Metales Pesados en Aguas ResidualesVianca Yucra MenesesNessuna valutazione finora

- Carta Tecnologica Pieza DiseñadaDocumento4 pagineCarta Tecnologica Pieza DiseñadaCarol Rodriguez ChaconNessuna valutazione finora

- Actividad 10. Tratamientos Termoquímicos y Electroquímicos.Documento14 pagineActividad 10. Tratamientos Termoquímicos y Electroquímicos.ANTONIO BOCANEGRA CARRILLONessuna valutazione finora

- Informe Metalurgia Física PbSnDocumento10 pagineInforme Metalurgia Física PbSnDavid R. LaraNessuna valutazione finora

- Valor Economico Del MineralDocumento6 pagineValor Economico Del MineralangelNessuna valutazione finora

- Empaques Tipo R - BXDocumento0 pagineEmpaques Tipo R - BXedif_constrNessuna valutazione finora

- Ni28: Elemento químico níquel Ni y sus aplicacionesDocumento7 pagineNi28: Elemento químico níquel Ni y sus aplicacionesLaura LoaizaNessuna valutazione finora

- Tabla de Aniones y CationesDocumento3 pagineTabla de Aniones y CationesNoemi Morales HernandezNessuna valutazione finora

- 17-Detalles FachadasDocumento1 pagina17-Detalles FachadasDAVID FERNANDO TORRES CARABALINessuna valutazione finora

- Acero Gal. y A. Al Carbon.Documento14 pagineAcero Gal. y A. Al Carbon.MATIAS . VILLAR MALDONADONessuna valutazione finora

- TESA Cerraduras MetalicasDocumento38 pagineTESA Cerraduras MetalicasjulianlennonNessuna valutazione finora

- Mecanizado por arranque de virutaDocumento193 pagineMecanizado por arranque de virutaargenisNessuna valutazione finora

- Killark - Harsh & Hazardous Locations Catalog PDFDocumento64 pagineKillark - Harsh & Hazardous Locations Catalog PDFchanclovvandameNessuna valutazione finora

- Aceros MaragingDocumento20 pagineAceros MaragingWisthon GrimanNessuna valutazione finora

- CatalogoDocumento36 pagineCatalogoAnunciante PtomonttNessuna valutazione finora

- Metal Inc C.ADocumento6 pagineMetal Inc C.AManuel Jose Acosta DiazNessuna valutazione finora

- Aleaciones Aceradas Avance 4Documento11 pagineAleaciones Aceradas Avance 4Paola linaresNessuna valutazione finora

- Laboratorio Tratamientos TérmicosDocumento15 pagineLaboratorio Tratamientos TérmicosRonald Palacios Cardoza100% (1)

- Diseño de La Planta de Procesamiento de CobreDocumento5 pagineDiseño de La Planta de Procesamiento de Cobreman_chopper2525Nessuna valutazione finora

- Análisis de extrusión de aleaciones mediante ecuaciones de Johnson y curvas de fluenciaDocumento6 pagineAnálisis de extrusión de aleaciones mediante ecuaciones de Johnson y curvas de fluenciaAlexander Encinas Salaues100% (2)

- Taller Tabla Periodica10Documento2 pagineTaller Tabla Periodica10yuriNessuna valutazione finora

- Aceros InoxidablesDocumento16 pagineAceros InoxidablesÀngel RodriguezNessuna valutazione finora

- Hierro EsponjaDocumento22 pagineHierro EsponjaAlvaroNessuna valutazione finora