Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Propuesta Estimulacion 16748

Caricato da

Pedro Alfredo Peña CastilloTitolo originale

Copyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Propuesta Estimulacion 16748

Caricato da

Pedro Alfredo Peña CastilloCopyright:

Formati disponibili

SERVICIOS Y MANTENIMIENTOS ORO S.R.

Fecha: 28/09/2019

RUC: 20603589867

PROPUESTA DE PRUEBA TECNOLÓGICA INTEGRAL

1. Derivado del análisis de la información enviada por SAPET y la posterior visita de

campo que se llevó a cabo en las instalaciones de la empresa, para la realización de la

prueba tecnológica de Estimulación, limpieza de ductos y líneas de descarga se presenta

la propuesta final:

• Se realizará la limpieza y estimulación de los siguientes pozos: 16748, L1891,

L13243, L13266, L13267, L13281, J074 y L5408.

• Se realizará la limpieza de los ductos de producción de 2” que van de los pozos a

la batería de producción correspondiente.

• Se realizará la limpieza del cabezal de recolección, con sus componentes,

conexiones y válvulas.

2. Con respecto a la Prueba tecnológica de limpieza de aparejos de producción en

8 pozos, se presenta la propuesta final:

• Se realizará la limpieza térmica con la inyección de vapor en el pozo 16748,

mejorando las condiciones de operación del sistema artificial de bombeo mecánico y

mejorando la aportación de fluido del pozo limpiando la cara de los intervalos

productores a xxxxx m - xxxxx m, xxxxx m - xxxxx m y xxxx m - xxxxx m. (*m metros)

• Se realizará la limpieza térmica con la inyección de vapor en el pozo L1891,

mejorando las condiciones de operación del sistema artificial de bombeo mecánico y

mejorando la aportación de fluido del pozo limpiando la cara de los intervalos

productores a xxxxx m - xxxxx m, xxxxx m - xxxxx m y xxxx m - xxxxx m. (*m metros)

• Se realizará la limpieza térmica con la inyección de vapor en el pozo L13243,

mejorando las condiciones de operación del sistema artificial de bombeo mecánico y

mejorando la aportación de fluido del pozo limpiando la cara de los intervalos

productores a xxxxx m - xxxxx m, xxxxx m - xxxxx m y xxxx m - xxxxx m. (*m metros)

• Se realizará la limpieza térmica con la inyección de vapor en el pozo L13266,

mejorando las condiciones de operación del sistema artificial de bombeo mecánico y

mejorando la aportación de fluido del pozo limpiando la cara de los intervalos

productores a xxxxx m - xxxxx m, xxxxx m - xxxxx m y xxxx m - xxxxx m. (*m metros)

• Se realizará la limpieza térmica con la inyección de vapor en el pozo 13267,

mejorando las condiciones de operación del sistema artificial de bombeo mecánico y

mejorando la aportación de fluido del pozo limpiando la cara de los intervalos

productores a xxxxx m - xxxxx m, xxxxx m - xxxxx m y xxxx m - xxxxx m. (*m metros)

OFICINA PRINCIPAL: Conjunto Habitacional Parque 29 – 16, Talara – Perú.

TELÉFONOS: +51 920809448/+51 988369074

SERVICIOS Y MANTENIMIENTOS ORO S.R.L

• Se realizará la limpieza térmica con la inyección de vapor en el pozo L13281,

mejorando las condiciones de operación del sistema artificial de bombeo mecánico y

mejorando la aportación de fluido del pozo limpiando la cara

de los intervalos productores a xxxxx m - xxxxx m, xxxxx m - xxxxx m y xxxx m - xxxxx m.

(*m metros)

• Se realizará la limpieza térmica con la inyección de vapor en el pozo J074,

mejorando las condiciones de operación del sistema artificial de bombeo mecánico y

mejorando la aportación de fluido del pozo limpiando la cara de los intervalos

productores a xxxxx m - xxxxx m, xxxxx m - xxxxx m y xxxx m - xxxxx m. (*m metros)

• Se realizará la limpieza térmica con la inyección de vapor en el pozo L5408,

mejorando las condiciones de operación del sistema artificial de bombeo mecánico y

mejorando la aportación de fluido del pozo limpiando la cara de los intervalos

productores a xxxxx m - xxxxx m, xxxxx m - xxxxx m y xxxx m - xxxxx m. (*m metros)

Ya se realizó el cálculo de los volúmenes requeridos para llevar a cabo las limpiezas y la

logística necesaria para realizar dichas operaciones.

De antemano agradecemos su atención y quedamos en espera de sus comentarios al

respecto de la propuesta final y el visto bueno por parte de las áreas involucradas, para

proceder a fijar la fecha para llevar a cabo la Prueba Tecnológica lo más pronto posible.

JUSTIFICACION:

Derivado de las observaciones y experiencia obtenidas a nivel mundial de la práctica de

explotación de pozos con sistema artificial de bombeo mecánico se ha observado que

durante la vida de operación del sistema se ve reducida su eficiencia por la precipitación

de componentes pesados de los hidrocarburos como parafinas y asfáltenos. Esta

condición puede llevar a la pérdida de eficiencia del desplazamiento de aceite por la

bomba, paros de operación por asolvamientos y en el peor de los casos el paro completo

del sistema artificial por falla del sistema, todo esto se traducen perdida de producción

y gastos de intervenciones con equipos de terminación y reparación de pozos.

En el mercado actualmente existen diferentes sistemas para disminuir estos problemas

dentro de los que encontramos los métodos químicos como la inyección de reductores

de viscosidad, circulaciones con componentes orgánicos (arominas) o la circulación con

diésel; también existen medios térmicos convencionales como la inyección de aceite

caliente.

Las partes donde comúnmente se ven acentuadas las condiciones de acumulación de

sólidos y pesados es en el nivel del dinámico y estático del pozo, en los componentes

mecánicos (anclas mecánicas, empacadores, separadores de gas y bomba

subsuperficial).

OFICINA PRINCIPAL: Conjunto Habitacional Parque 29 – 16, Talara – Perú.

TELÉFONOS: +51 920809448/+51 988369074

SERVICIOS Y MANTENIMIENTOS ORO S.R.L

El incremento de temperatura es el método más eficiente para la limpieza y remoción

de componentes pesados de hidrocarburos reduciendo la viscosidad del aceite y

permitiendo su desplazamiento a través del aparejo de producción.

La tecnología del Sistema T STEAM, comprende una reacción exotérmica por medio de

la ingeniería de un reactor; el cual genera vapor de agua a temperaturas que van desde

los 80°C hasta los 250°C dependiendo de las condiciones con las que se requiera operar.

La versatilidad de la generación de vapor NO CONVENCIONAL, nos permite tener mayor

temperatura de inyección que cualquier otro sistema conocido permitiendo llegar a

mayor profundidad, diferenciales de temperaturas mayores que la existente en el pozo

y por consecuencia mayor efectividad en la limpieza de los aparejos de producción.

PRINCIPIO DE APLICACION:

La remoción de componentes pesados de hidrocarburos con vapor sobrecalentado se

da bajo el principio de transmisión de calor, al incrementar la temperatura de los

componentes mencionados reducen su viscosidad aumentando su movilidad y son

removidos liberando el espacio obstruido y permitiendo el libre paso de fluidos.

Realizando la limpieza de las instalaciones de proceso garantizamos el aseguramiento

de flujo en sistema integral de producción obteniendo mayor rentabilidad en cualquier

proyecto petrolero.

ALGUNAS VENTAJAS DEL SISTEMA T STEAM SOBRE OTRAS TECNOLOGIAS.

• No requiere agua ni gas para el proceso de generación de vapor como en los

métodos convencionales.

• Generación de vapor con mayor presión y temperatura que cualquier otro

sistema convencional de inyección de vapor existente en el mercado.

• Alto rango de manejo de gastos, presiones y temperaturas para ajustarse a los

requerimientos de cada pozo e instalación.

• Generación de vapor con saturación del 100% sin gotas de agua en suspensión

(vapor sobrecalentado) inyectado en el punto requerido.

• No requiere acondicionamiento de localizaciones ni de dimensiones especiales

por su versatilidad de tamaño, fácil transporte e instalación.

• Mayor eficiencia y productividad en pozos respecto a otros tratamientos tales

como Inyección de químicos, circulación de aceite caliente, tratamientos orgánicos,

limpiezas mecánicas, etc. por quema de combustible fósil, ni desechos contaminantes,

tecnología 100% limpia y ecológica.

• No requiere ningún acondicionamiento previo del pozo o instalación para su

inyección.

• No presenta riesgo incendio como en métodos convencionales de circulación con

aceite caliente.

• No cambia las propiedades del crudo, ni corroe las instalaciones. (El sistema T

STEAM, sólo inyecta vapor de agua SOBRECALENTADO)

• Tiempos cortos de operación y cierre de instalaciones.

• Se puede emplear el método de inyección sin poner fuera de operación el pozo.

• Resultados inmediatos al tratamiento.

OFICINA PRINCIPAL: Conjunto Habitacional Parque 29 – 16, Talara – Perú.

TELÉFONOS: +51 920809448/+51 988369074

SERVICIOS Y MANTENIMIENTOS ORO S.R.L

OFICINA PRINCIPAL: Conjunto Habitacional Parque 29 – 16, Talara – Perú.

TELÉFONOS: +51 920809448/+51 988369074

SERVICIOS Y MANTENIMIENTOS ORO S.R.L

POZO 1

1. OBJETIVO:

Realizar la limpieza térmica con la inyección de vapor en el pozo 16748, mejorando las

condiciones de operación del sistema artificial de bombeo mecánico y mejorando la

aportación de fluido del pozo limpiando la cara de los intervalos productores.

2. ANTECEDENTES:

Perforación: 02-may-06 al 10-may-06

Termino pozo con sistema artificial de BM: 23-jul-07

Intervalos productores:

2020 m - 2045 m

1938 m - 1969 m

1865 m - 1897 m

RMA: 01-ene-10

CBM: 17-mar-11

RBM-V: 30-sep-11

RBM: 26-nov-11

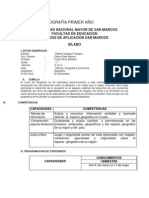

3. ESTADO MECANICO PROPORCIONADO POR SAPET:

OFICINA PRINCIPAL: Conjunto Habitacional Parque 29 – 16, Talara – Perú.

TELÉFONOS: +51 920809448/+51 988369074

SERVICIOS Y MANTENIMIENTOS ORO S.R.L

4. ANALISIS:

DATOS DE TUBERIAS

PROFUNDIDAD PROFUNDIDAD DIAM TR DIAM TR DIAM EXT DIAM INT

TP (M) TR (M) EXT (PG) INT (PG) TP (PG) TP (PG)

2064 2210 5.5 5.012 2.875 2.441

Estos datos se calculan en base al estado mecánico.

CALCULO DE VOLUMENES

CALCULO DE VOLUMENES

VOLUMEN TP VOLUMEN ANULAR VOLUMEN TR VOLUMEN TOTAL

(M3) (M3) (M3) (M3)

Volumen en TP (m3)

Ci = 0.5067 (d2)

Ci = Capacidad volumétrica por el interior de la tubería (lts/m)

d = Diámetro interior de la tubería (pg).

VTP = Ci x h x 0.001

VTP = volumen (m3)

Ci = Capacidad volumétrica por el interior de la tubería (lts/m)

h = profundidad de la tubería (m).

Volumen anular (m3)

Ca = 0.5067 (d12 – D22)

Ca = Capacidad volumétrica por el espacio anular entre tubería (lts/m)

d1 = Diámetro interior de la tubería más grande (pg)

D2 = Diámetro exterior de la tubería más pequeña (pg).

VA = Ca x h x 0.001

VA = Volumen anular (m3)

Ca = Capacidad volumétrica por el espacio anular entre tubería (lts/m)

h = profundidad de la tubería (m)

OFICINA PRINCIPAL: Conjunto Habitacional Parque 29 – 16, Talara – Perú.

TELÉFONOS: +51 920809448/+51 988369074

SERVICIOS Y MANTENIMIENTOS ORO S.R.L

Volumen en TR (m3)

Ci = 0.5067 (d2)

Ci = Capacidad volumétrica por el interior de la tubería (lts/m)

d = Diámetro interior de la tubería (pg)

VTR = Ci x h* x 0.001

VTR = volumen en tubería de revestimiento (m3)

Ci = Capacidad volumétrica por el interior de la tubería (lts/m)

h* = profundidad de la tubería (m)

*Sección del extremo de TP a P.I.

Volumen total (m3)

VT = VTP + VA + VTR

VT = volumen total (m3)

VTP = volumen en tubería de producción (m3)

VA = volumen anular (m3)

VTR = volumen en tubería de revestimiento (m3))

VOLUMENES DE INYECCION:

VOLUMENES DE INYECCION

VOLUMEN (M3) DE VAPOR VOL CONSIDERANDO CICLOS

AINYECTAR COMPRESION DEL 60%

VINY = V@ P=14.7 (gr/cm2), T=150°C x 3

VINY = Volumen a inyectar

V@ P=14.7 (psi), T=150°C = se considera un volumen de 3 veces la capacidad volumétrica del

pozo a condiciones de presión de 14.7 (psi) y temperatura de 110 °C que es la

temperatura de generación de vapor.

VC@60%

Se considera un factor de reducción de volumen del vapor del 60% a condiciones de

presión del fondo del pozo, la presión promedio de los registros de presión de fondo

considerando una profundidad de 2000 m es de P = 125 (kg/cm2) a P = 150 (kg/cm2) y

OFICINA PRINCIPAL: Conjunto Habitacional Parque 29 – 16, Talara – Perú.

TELÉFONOS: +51 920809448/+51 988369074

SERVICIOS Y MANTENIMIENTOS ORO S.R.L

empleando el Software SpiraxSarco para el cálculo de propiedades termodinámicas del

vapor obtenemos:

Pressure (kgf/cm²) Compressibility Factor of Steam

125 0.611519

130 0.599582

135 0.587574

140 0.575472

145 0.563254

150 0.550894

De esta manera se determina el factor de volumen del vapor considerando un promedio

para casos prácticos de aplicación.

Ciclos = V@ P=14.7 (psi), T=150°C / VC@60%

Se determina que de acuerdo a los volúmenes de inyección son suficientes para

realizar 1.8 ciclos para circular el pozo.

5. VENTANA OPERATIVA DE LA TECNOLOGÍA

Parámetro Mínimo Máximo Observaciones

Temperatura (°C) 110 140 Hasta 180 °C @ MÁXIMO

Presión (psi) 0 100 Abierto a desfogue

OFICINA PRINCIPAL: Conjunto Habitacional Parque 29 – 16, Talara – Perú.

TELÉFONOS: +51 920809448/+51 988369074

SERVICIOS Y MANTENIMIENTOS ORO S.R.L

6. TABLA DE CONTROL DE MATERIALES

TABLA DE PROPIEDADES FISICAS

Concentración de H2O2 en % de peso 50% 70%

g de H2O2/lt 598 902

Concentración en "VOLUMENES" 200 302

Contenido de oxígeno activo en % en peso 23.5 32

Densidad relativa a 20 °C / 4 °C 1.195 1.288

Punto de ebullición en °C (1 Atm.) 113.89 125.44

Punto de congelación °C -52.2 -40.3

Viscosidad a 25 °C (centipoases) 1.06 1.34

Índice de refracción a 25 °C 1.366 1.381

Peso molecular promedio 23.56 26.86

Volumen específico a 20 °C 0.836 0.776

Constante dieléctrica a 20 °C 83.4 82.2

Tensión superficial a 20 °C en dinas/cm. 75.6 77.3

Calor específico medido de 0 a 27 °C en calorías/gr °C 0.79 0.725

Calor de descomposición en Kcals/grmol 22.8 23

Calor de dilución a dilución infinita a 25 °C en calorías/grmol H2O2 178 381

Temperatura de descomposición adiabatica en °c 100 233

Calor total de vaporización a 25 °C en Cal/gr. 482.5 437.9

Calor de formación a 25 °C en Kcal/grmol H2O2 45.49 45.29

Energía libre de formación a 25 °C en Kcal/grmol H2O2 29.71 29.26

Presión de vapor total a 30 °C en mm. Hg. 18.3 11

pH 41671 <5

Presión parcial del H2O2 a 30 °C en mm.Hg. 0.56 1.5

Líquido claro Líquido claro

Color y forma

parecido al agua parecido al agua

7. PARAMETROS DE EVALUACION.

Derivado de las condiciones de operación del pozo se determina que para el caso de uso

de la limpieza de aparejos de bombeo mecánico el principal parámetro a evaluar es la

comparativa de las condiciones de operación esperada, condiciones de operación

actuales, condiciones de operación durante la prueba y condiciones de operación

después de la prueba.

El parámetro a medir más representativo que nos indicara si la limpieza del pozo es

efectiva es el porcentaje de esfuerzo en las varillas, por lo que se compara:

a) Diseño del aparejo bombeo mecánico: Tomando como referencia el diseño

realizado para la conversión del pozo y sus posteriores reacondicionamientos del

sistema artificial obtendremos los aspectos principales de cómo debería operar el pozo

en condiciones ideales.

OFICINA PRINCIPAL: Conjunto Habitacional Parque 29 – 16, Talara – Perú.

TELÉFONOS: +51 920809448/+51 988369074

SERVICIOS Y MANTENIMIENTOS ORO S.R.L

b) Cartas dinamométricas históricas: Se compara el comportamiento del pozo con

respecto al diseño original para identificar la principal causa de operación deficiente del

sistema artificial.

c) Cartas dinamométricas previas a la intervención: se tendrá la referencia previa a

la intervención de los parámetros y condiciones de operación a evaluar.

d) Medición de la producción previa a la intervención: se obtendrá un parámetro

de referencia del gasto antes de la aplicación del tratamiento.

e) Cartas dinamométricas durante la intervención: Se observará el efecto de cómo

cambian las condiciones de operación del sistema artificial.

f) Cartas dinamométricas después de la intervención: se evaluará el beneficio de la

limpieza (*por cuenta del cliente).

g) Optimización del sistema de BM: si las condiciones de nivel de fluidos en el pozo

y las condiciones de operación lo permiten se optimizará la operación del sistema

artificial y se medirá el pozo con la finalidad de medir también el beneficio en volumen

de producción que pueda presentar con la aplicación de la tecnología.

Como se puede observar los aspectos fundamentales a evaluar

son la correcta operación de sistema artificial de bombeo mecánico y el beneficio en

incrementos de producción que se pueden llegar a obtener con la aplicación de la

tecnología.

8. TABLA DE LEVANTAMIENTO DE CAMPO

Presiones Temperatura

TP TR TP TR

Inicial Inicial

10 min 10 min

20 min 20 min

30 min 30 min

40 min 40 min

50 min 50 min

60 min 60 min

70 min 70 min

80 min 80 min

90 min 90 min

… …

OFICINA PRINCIPAL: Conjunto Habitacional Parque 29 – 16, Talara – Perú.

TELÉFONOS: +51 920809448/+51 988369074

SERVICIOS Y MANTENIMIENTOS ORO S.R.L

9. PROCEDIMIENTO:

1. Transporte de base a las instalaciones de SAPET (previa verificación de ruta).

a. Camión 450 con Generador de Vapor, material y herramientas.

b. Camioneta para transporte de personal.

2. Ubicación adecuada de componentes en la instalación.

3. Junta de seguridad con todo el personal presente en la instalación.

4. Acordonamiento de área de trabajo.

5. Instalación de equipos.

a. Conexión de la salida del sistema de vapor a la TR

mediante conexión rápida de golpe o conexión bridada de 2” según convenga.

b. Conexión de la línea de descarga de TP de 2” a presa metálica / Frank tanq.

6. Check list de verificación de componentes.

7. Junta de inicio de operación.

8. Arranque.

9. Una vez alcanzadas las condiciones de presión, temperatura y saturación de

vapor se inicia la inyección por TP para determinar la hermeticidad del aparejo.

10. Una vez alcanzadas las condiciones de presión, temperatura y saturación de

vapor se inicia la inyección por TR para limpieza del pozo de acuerdo a los volúmenes

calculados para el tratamiento.

11. Se observará retorno de vapor y fluidos a la presa.

12. El tiempo de inyección y circulación dependerá de cada análisis y

procedimiento de intervención por lo que va a variar en cada caso.

13. Se termina la intervención una vez que se cumpla el procedimiento y se

observe aporte considerable a presa y se procede a detener la operación.

14. Verifica que las líneas se encuentren despresurizadas y se realiza desconexión

de equipo.

15. Desmantela equipo 100% y verifica el orden y limpieza del área.

16. Se entrega instalación a personal de SAPET. Se realizará la entrega de la

instalación una vez terminada la desinstalación al 100% del equipo.

17. Se transportan unidades de instalaciones de SAPET a base.

18. Evaluación de resultados. Se determina si existen mejoras en las condiciones

de operación descrito a detalle en el punto 7.

Este procedimiento se considera enunciativo más no limitativo.

10. REQUERIMIENTOS:

a) Recursos que SAPET proporcionará:

• Conexiones superficiales del pozo e instalaciones superficiales.

• Equipo de medición bifásica y análisis de muestras para determinar el

porcentaje de agua y aceite producidos, cuando se requiera.

• Personal y equipo para la toma de registros de nivel y cartas dinamométricas.

• Medidas y tipo de conexiones que van a tener los pozos de las pruebas, como

son bridas, patrón de tornillos y medidas, conexiones roscadas, tipo de rosca STD o

NPT, diámetro nominal e hilos por pulgada de la cuerda.

• Retiro de fluidos y sólidos para su confinamiento final por parte de SAPET.

OFICINA PRINCIPAL: Conjunto Habitacional Parque 29 – 16, Talara – Perú.

TELÉFONOS: +51 920809448/+51 988369074

SERVICIOS Y MANTENIMIENTOS ORO S.R.L

• Presa metálica para descarga de producto. La fecha y hora está sujeta a la

fecha pactada por SAPET y ORO para la realización de la prueba.

b) Recursos que ORO proporcionará:

• Equipo de transporte.

• Sistema de vapor.

• Conexiones para sistema de Vapor (T STEAM) al pozo como: niples, mangueras

de alta presión y válvulas.

SEGURIDAD:

• Postes y cinta barricada para delimitación de áreas de trabajo.

• Letreros de advertencia.

• 2 equipos de respiración autónoma ERA.

• 3 extintores.

• Equipo de respiración en cascada.

• Arneses y cables de vida.

• Detectores de gases personales.

Personal capacitado para transporte, instalación/desmantelamiento, configuración,

arranque, optimización, mantenimiento y supervisión de toda la operación de

inyección de vapor.

La anterior es enunciativo mas no limitativo, debiendo la compañía disponer de todos

los elementos particulares que requiera su tecnología propuesta para operar

satisfactoriamente y cumplir con los requerimientos de seguridad.

LOS PARÁMETROS DE EVALUACIÓN, LEVANTAMIENTO DE CAMPO, PROCEDIMIENTO Y

REQUERIMIENTOS SON LOS MISMOS PARA TODOS LOS POZOS A INTERVENIR

DESCRITOS EN ESTA PROPUESTA.

PROPUESTA ECONOMICA:

La propuesta integral para la limpieza del sistema de BM y estimulación de cada pozo

entregado por SAPET, considera un monto unitario de:

7,000 USD x tratamiento

Limpieza de aparejo de bombeo neumático.

La limpieza de aparejo de bombeo neumático consiste en la inyección de vapor

sobrecalentado por espacio anular entre la tubería de revestimiento y la tubería de

producción, ésta considera 1 caso:

Circulación completa de vapor en el pozo entre TR y TP y salida a presa.

Esta partida considera el caso de pozos con profundidades de 0 a 4,000 metros

considerando 0 metros a partir del colgador de TP del árbol de válvulas del pozo y el

punto extremo es la comunicación entre TP y TR. Pozos a partir de 4001 mts tendrán

costo adicional.

OFICINA PRINCIPAL: Conjunto Habitacional Parque 29 – 16, Talara – Perú.

TELÉFONOS: +51 920809448/+51 988369074

SERVICIOS Y MANTENIMIENTOS ORO S.R.L

LINEAS DE DESCARGA A BATERIA - LINEA DE DESCARGA Y CONEXIONES

SUPERFICIALES AL CABEZAL DE RECOLECCION

Derivado del análisis de la información enviada por SAPET para la realización de la

prueba tecnológica de limpieza de ductos y aparejos de producción se tienen las

siguientes observaciones:

• Se realizará la limpieza de las líneas de descarga de 2” de las conexiones

superficiales de los pozos al cabezal de recolección o directo a batería considerado 1 km.

1. OBJETIVO:

Realizar la limpieza térmica con la inyección de vapor en las líneas de 2” que van de las

conexiones superficiales de los pozos al cabezal de recolección ubicado en el mismo

campo.

2. JUSTIFICACION:

Las líneas de descarga son el principal elemento donde nos encontramos con

obstrucciones de parafinas, asfáltenos y componentes pesados de hidrocarburos debido

al cambio en las condiciones térmicas y de presión una vez salida la producción del pozo,

en estos elementos es común encontrar una disminución de diámetro a lo

largo de las líneas, lo que se traduce en una precipicio casi instantáneo de los

componentes antes mencionados.

Las obstrucciones de las líneas de descarga se traducen en aumentos en la contrapresión

en la cabeza de los pozos que se traduce en disminución de la aportación de producción

de los pozos, por otra parte la acumulación de materiales corrosivos en las tuberías nos

llevan en periodos no muy largos de tiempo a tener problemas de fugas recurrentes.

La limpieza mediante la inyección de vapor es un método eficiente que garantiza la

limpieza completa de las líneas eliminando los fenómenos antes citados de reducción

de presiones y acumulación de agentes corrosivos.

3. DIAGRAMA DE LINEAS DE DESCARGA PROPORCIONADO POR CLIENTE:

OFICINA PRINCIPAL: Conjunto Habitacional Parque 29 – 16, Talara – Perú.

TELÉFONOS: +51 920809448/+51 988369074

SERVICIOS Y MANTENIMIENTOS ORO S.R.L

4. ANALISIS Y CALCULOS:

CAPACIDAD VOLUMETRICA DE LINEAS A CABEZAL

VOL (M3)

CANTIDAD DE

DIAMETRO LONGITUD VOLUMEN VOLUMEN CONSIDERANDO

POZO VECES CAPACIDAD

(PG) (M) (LTS) (M3) UNA COMPRESION

DE LA TUBERIA

DEL 83%

POZO SAPET 1 2 93 754.0 0.8 1.9

POZO SAPET 2 2 84 681.0 0.7 1.7

POZO SAPET 3 2 76 616.1 0.6 1.5

POZO SAPET 4 2 68 551.3 0.6 1.4

PATIN 1

POZO SAPET 5 2 44 356.7 0.4 0.9

POZO SAPET 6 2 36 291.9 0.3 0.7

POZO SAPET 7 2 28 227.0 0.2 0.6

POZO SAPET 8 2 20 162.1 0.2 0.4

TOTAL 750 6080.4 6.1 15.1

*Calcular en base a info que envíe SAPET

Formulas empleadas:

Capacidad volumétrica de la línea de descarga (m3)

Cv = 0.5067 (d2)

Cv = Capacidad volumétrica por el interior de la tubería (lts/m)

d = Diámetro interior de la tubería (pg).

Volumen (m3)

V = Cv x L* x 0.001

VTR = volumen en tubería de revestimiento (m3)

Ci = Capacidad volumétrica por el interior de la tubería (lts/m)

L = longitud de la tubería

V@83%

Se considera un factor de reducción de volumen del vapor del 83% a condiciones de

presión de la línea de descarga considerando un rango de contrapresiones de 25 kg/cm2

a 50 kg/cm2 y empleando el Software SpiraxSarco para el cálculo de propiedades

termodinámicas del vapor obtenemos:

Pressure Compressibility Factor of

(kgf/cm²) Steam

50 0.795359

45 0.809079

40 0.823228

35 0.837897

30 0.853208

25 0.869327

OFICINA PRINCIPAL: Conjunto Habitacional Parque 29 – 16, Talara – Perú.

TELÉFONOS: +51 920809448/+51 988369074

SERVICIOS Y MANTENIMIENTOS ORO S.R.L

5. VENTANA OPERATIVA DE LA TECNOLOGÍA

Parámetro Mínimo Máximo Observaciones

Temperatura (°C) 110 140 Hasta 180 °C @ MAXIMO

Presión (psi) 0 100 Presión regulada mediante válvula de salida

6. PARAMETROS DE EVALUACION.

Los parámetros a evaluar en esta prueba es la contrapresión que existe en la línea de

descarga, se medirán las presiones en la cabeza del pozo y en la conexión al cabezal para

determinar el diferencial de presión en la línea, una vez realizada la limpieza se volverá

a medir el diferencial de presión, se determinará la efectividad del tratamiento.

Al realizar la limpieza a una presa metaliza también se podrá determinar si existe la

presencia de sólidos en la línea de descarga que obstruyen el libre paso de fluidos hacia

el cabezal de recolección.

PROPUESTA ECONOMICA:

La propuesta integral para la limpieza de líneas de descarga por cada pozo tratado

considera un monto unitario calculado a 1 km de:

6,000 USD x tratamiento

Limpieza de líneas.

La limpieza de líneas consiste en la inyección de vapor sobrecalentado a través de la

tubería con circulación completa de vapor según programa y cálculo de volumetría,

hasta que la tubería quede completamente desazolvada.

Esta partida considera el caso de líneas de 0 a 1,000 metros considerando 0 metros a

partir de la conexión de entrada. Líneas a partir de 1001 mts tendrán costo adicional.

PROCEDIMIENTO PASO A PASO PARA LA LIMPIEZA DE POZOS Y

TUBERÍAS DE PRODUCCIÓN.

PREVIO A LA INTERVENCIO:

1. Reunión técnica con equipo de SAPET para verificar cada proceso, convenir

detalles de seguridad y toma de decisiones en conjunto.

2. Definir con equipo de SAPET los parámetros de evaluación positivos.

3. Verificación de ruta de acceso y condiciones de localización.

4. Verificación de árboles de válvulas y tipo de conexiones a emplear.

5. En caso de encontrarse el camino o la localización en malas condiciones para

vehículos ligeros se solicitará el acondicionamiento, como observación no se requiere

nivelación de terreno para instalar los equipos a utilizar.

OFICINA PRINCIPAL: Conjunto Habitacional Parque 29 – 16, Talara – Perú.

TELÉFONOS: +51 920809448/+51 988369074

SERVICIOS Y MANTENIMIENTOS ORO S.R.L

6. En el caso de limpieza de aparejos se requiere tener abiertos (desfogados) los

pozos por TR 48 hrs. antes de la intervención para no tener represionamiento de gas

para la inyección de vapor.

7. Verificación de ruta 1 día antes de la intervención para prevenir contratiempos.

INTERVENCION:

1. Check list de verificación de materiales, herramientas y equipo antes de salir a

las instalaciones.

2. Transporte de unidades con Sistema T STEAM (Generador de vapor),

herramientas diversas para conexión y desconexión de tuberías, extintores especiales,

señalamientos de seguridad, equipo de seguridad y cuadrilla de trabajo.

3. Una vez llegando a la localización se posicionan los vehículos en el área

indicada en la instalación para este fin.

4. Se realiza junta de seguridad, se comenta con todo el personal presente los

trabajos a ejecutar y las precauciones a seguir antes, durante y después de la

operación.

5. Se toma evidencia fotográfica del estado de la localización, árbol de válvulas,

contrapozo y equipos para hacer el acta entrega-recepción de común acuerdo con

personal de T STEAM y SAPET en el cual se especifica que debe entregarse la

localización en las mismas condiciones de orden y limpieza encontradas.

6. Se procede a acomodar las unidades, quedando la unidad con el Sistema de

vapor a situado a 18 metros del cabezal frente al pozo.

* O LO QUE SUGIERA SAPET.

18 m

T STEAM

7. Se acordona el área de trabajo y se colocan los anuncios de seguridad

correspondientes.

8. Se realiza la conexión del T STEAM mediante manguera metálica de alta presión

con conexión rápida de 2 pulg. de golpe pudiendo ser un híbrido entre manguera y

tubería 1502.

Dónde:

1. Línea de suministro de la bomba a los cabezales inyectores de peróxido del T

STEAM.

2. Válvula reguladora de presión, venteo a la atmosfera, válvula reguladora de

inyección al pozo y Manifold.

3. Sistema de Generación de Vapor mediante Peróxido de hidrogeno T STEAM.

4. Manguera metálica de 2”. para 5000 psi, con conexión rápida de golpe de 2”.

5. Conexión rápida de golpea válvula lateral de TR de 2”. (de ser necesario se

puede poner adaptación de acuerdo con el tipo de árbol de válvulas que se tenga).

6. Árbol de válvulas para BM.

7. Varilla pulida.

8. Se realiza la desconexión de la bajante de 2”. y se realiza conexión a línea de

descarga a presa metálica.

OFICINA PRINCIPAL: Conjunto Habitacional Parque 29 – 16, Talara – Perú.

TELÉFONOS: +51 920809448/+51 988369074

SERVICIOS Y MANTENIMIENTOS ORO S.R.L

9. Una vez realizadas las conexiones se realiza una junta de seguridad y se

comentan los detalles de la operación.

10. Se verifica que se encuentren cerradas todas las válvulas del arreglo.

11. Se abren las válvulas según check list operativo de T STEAM.

12. Se abre totalmente la válvula de bola para venteo a la atmosfera.

13. Se inicia la operación del sistema.

14. Se verifica la temperatura y calidad del vapor en la salida de la válvula.

15. Una vez alcanzada la temperatura deseada y 100% de saturación del vapor se

abre la válvula de bola para iniciar la inyección al pozo por TR.

16. Se inicia la regulación de presión cerrando la válvula de bola, una vez alcanzada

la presión deseada se mantiene sin movimiento la válvula.

17. Se mantiene el bombeo, durante este se observarán represionamientos debido

a las restricciones de flujo una vez vencidas las resistencias se observara caídas de

presión, estabilizándose cuando se tenga flujo libre.

18. Una vez bombeado el volumen calculado para circular el pozo 1 ciclo completo

se detiene el bombeo parando el flujo (paro de bomba).

19. Se desfoga cualquier presión en el sistema abriendo completamente la válvula.

20. Se cierra la válvula y se realiza desconexión de la manguera a la válvula lateral

de TR y la salida de vapor del T STEAM.

21. Se realiza desconexión de línea a presa metálica.

22. Se realiza conexión de bajante a línea de producción.

23. Se aseguran los equipos y se realiza junta de seguridad para desmantelamiento

de equipo.

24. Se levantan materiales y herramientas, se realiza orden y limpieza para

entregar la instalación.

25. Se realiza acta entrega-recepción de la localización en mutuo acuerdo con

personal de SAPET y compañía.

26. Se realiza transporte de unidades y personal de la localización a base de T

STEAM.

OFICINA PRINCIPAL: Conjunto Habitacional Parque 29 – 16, Talara – Perú.

TELÉFONOS: +51 920809448/+51 988369074

SERVICIOS Y MANTENIMIENTOS ORO S.R.L

NOTAS:

• Todos los trabajos se realizaran bajo la normatividad vigente de SAPET en

materia de seguridad y protección al ambiente.

• Los trabajos de limpieza y estimulación con esta tecnología, no requieren

tiempo de remojo por lo que se podrán operar las instalaciones una vez entregada la

instalación o equipo a SAPET.

• Este procedimiento varía de acuerdo al componente a limpiar, se presenta el

caso de limpieza de aparejos de BM pero se puede adecuar a la conexión con líneas de

descarga y/o ductos.

• Los volúmenes, presiones y temperatura varían para cada caso específico de

aplicación de acuerdo con los requerimientos y las limitantes de presión y temperatura

en los equipos.

El procedimiento mencionado es enunciativo más no limitativo para las condiciones de

operación que se presenten en las instalaciones de SAPET.

OFICINA PRINCIPAL: Conjunto Habitacional Parque 29 – 16, Talara – Perú.

TELÉFONOS: +51 920809448/+51 988369074

Potrebbero piacerti anche

- Plan de Accion Tutorial 2020Documento36 paginePlan de Accion Tutorial 2020Angel Villalba LapaNessuna valutazione finora

- Sílabo de Geografía para primer año de secundariaDocumento4 pagineSílabo de Geografía para primer año de secundariaFernando PMNessuna valutazione finora

- Organizacion de La PNPDocumento50 pagineOrganizacion de La PNPBriana DE Los Angeles AlvaradoNessuna valutazione finora

- Anexo 01-MEDIDORES DE FLUJO FLOCO F-500-ENE 2018Documento14 pagineAnexo 01-MEDIDORES DE FLUJO FLOCO F-500-ENE 2018Pedro Alfredo Peña CastilloNessuna valutazione finora

- (15jul2022)Documento5 pagine(15jul2022)Pedro Alfredo Peña CastilloNessuna valutazione finora

- Comentarios o Sugerencias Sobre Procedimientos de Medición de HidrocarburosDocumento4 pagineComentarios o Sugerencias Sobre Procedimientos de Medición de HidrocarburosPedro Alfredo Peña CastilloNessuna valutazione finora

- Gas LiftDocumento28 pagineGas LiftJosue GuevaraNessuna valutazione finora

- Cuestionario GerenciaDocumento2 pagineCuestionario GerenciaPedro Alfredo Peña CastilloNessuna valutazione finora

- Unidad Recoil - Petrobras - Argentina PDFDocumento20 pagineUnidad Recoil - Petrobras - Argentina PDFAndresCoronadoArellano100% (1)

- Indicadores-Trimestrales de La Economía PeruanaDocumento2 pagineIndicadores-Trimestrales de La Economía PeruanaHéctor Flores IbericoNessuna valutazione finora

- Formato de Registro de Datos de ReservoriosDocumento58 pagineFormato de Registro de Datos de ReservoriosPedro Alfredo Peña CastilloNessuna valutazione finora

- POZO: 13306 BATERÍA: 814 Solicitud de Servicios de PozosDocumento2 paginePOZO: 13306 BATERÍA: 814 Solicitud de Servicios de PozosPedro Alfredo Peña CastilloNessuna valutazione finora

- Plan de Estudios Producción Musical 2018 PDFDocumento2 paginePlan de Estudios Producción Musical 2018 PDFPedro Alfredo Peña CastilloNessuna valutazione finora

- 1891 (Vi) (13-06-14)Documento2 pagine1891 (Vi) (13-06-14)Pedro Alfredo Peña CastilloNessuna valutazione finora

- Diagrama de CompletacionDocumento2 pagineDiagrama de CompletacionPedro Alfredo Peña CastilloNessuna valutazione finora

- Aplicaciones BGC en Campo Marginal PDFDocumento5 pagineAplicaciones BGC en Campo Marginal PDFPedro Alfredo Peña CastilloNessuna valutazione finora

- Determinación Del Tipo de Mecanismo de ImpulsiónDocumento1 paginaDeterminación Del Tipo de Mecanismo de ImpulsiónPedro Alfredo Peña CastilloNessuna valutazione finora

- Anexo A - Datos de Seguridad de Gas NaturalDocumento4 pagineAnexo A - Datos de Seguridad de Gas NaturalPedro Alfredo Peña CastilloNessuna valutazione finora

- PERSONAL El Virreynato Del PerúDocumento19 paginePERSONAL El Virreynato Del Perúelizabeth huerta turinNessuna valutazione finora

- PRECEDENTEDocumento4 paginePRECEDENTEFRANK CARLOSNessuna valutazione finora

- Informe Ampliacion Plazo-LecturaDocumento10 pagineInforme Ampliacion Plazo-LecturaCesar Leandro CanchariNessuna valutazione finora

- Estudio de Mercado Del "Camu Camu"Documento44 pagineEstudio de Mercado Del "Camu Camu"Alex M100% (1)

- Ley de Rondas Campesinas Reglamento de La Ley de Rondas CampesinasDocumento7 pagineLey de Rondas Campesinas Reglamento de La Ley de Rondas CampesinasWilder Amado Calderon GarciaNessuna valutazione finora

- Las Culturas Pre - Album Luli 2016Documento6 pagineLas Culturas Pre - Album Luli 2016Emersson ApMedNessuna valutazione finora

- Ascenso - 2018 - UGEL HUÁNUCO PDFDocumento6 pagineAscenso - 2018 - UGEL HUÁNUCO PDFYorh Espinoza RojasNessuna valutazione finora

- Diredu Inscripcion Formacion Admision Escuela PNPDocumento3 pagineDiredu Inscripcion Formacion Admision Escuela PNPLuis Enrique Yanama HuamaniNessuna valutazione finora

- III DiagnosticoDocumento81 pagineIII DiagnosticoYohana Ramos CarpioNessuna valutazione finora

- José A. TasaycoDocumento4 pagineJosé A. TasaycoJosé A Tasayco SeminarioNessuna valutazione finora

- Per 197782Documento19 paginePer 197782Euder EuderNessuna valutazione finora

- Análisis de Riesgo de Desastres de La Ciudad de Catacaos, Nuevo Catacaos y Simbila2Documento26 pagineAnálisis de Riesgo de Desastres de La Ciudad de Catacaos, Nuevo Catacaos y Simbila2GR CastilloNessuna valutazione finora

- Dioses IncasDocumento3 pagineDioses IncasJuanita FestejosNessuna valutazione finora

- Cartas San MartinDocumento10 pagineCartas San MartinhldjainNessuna valutazione finora

- La Casa de La Literatura PeruanaDocumento63 pagineLa Casa de La Literatura PeruanaRocio Olivera DiazNessuna valutazione finora

- Edicion 67Documento37 pagineEdicion 67Semanario SieteNessuna valutazione finora

- Pascuala Rosado Cornejo Nació El 15 de Abril de 1954Documento2 paginePascuala Rosado Cornejo Nació El 15 de Abril de 1954Angela Delgado A100% (1)

- Dictaduras y Democracias Del Perú en El Siglo XXDocumento7 pagineDictaduras y Democracias Del Perú en El Siglo XXAdamaryLiziNessuna valutazione finora

- Swartzman Et Al 2008.en - EsDocumento10 pagineSwartzman Et Al 2008.en - EsJesus JasNessuna valutazione finora

- Infografía Datos Esquinas Redondeadas Azul Verde y GrisDocumento1 paginaInfografía Datos Esquinas Redondeadas Azul Verde y GrisDaniela Victoria Contreras HuamanNessuna valutazione finora

- Programa III Congreso Nacional de La Historia 2022Documento3 paginePrograma III Congreso Nacional de La Historia 2022Alexis SaloméNessuna valutazione finora

- BOLETIN INFORMATIVODocumento32 pagineBOLETIN INFORMATIVOConsultorio JurídicoNessuna valutazione finora

- Fundación de Ciudades Coloniales Del Alto PerúDocumento4 pagineFundación de Ciudades Coloniales Del Alto PerúDeysi YucraCastroNessuna valutazione finora

- CRISIS Baja SeguridadDocumento195 pagineCRISIS Baja SeguridadFroylan MHNessuna valutazione finora

- Unos Años Terribles para El PeruDocumento2 pagineUnos Años Terribles para El PeruDiego BellidoNessuna valutazione finora

- 1365Documento59 pagine1365José Tarrillo CarrascoNessuna valutazione finora

- Trabajo de Investigacion de MercadosDocumento24 pagineTrabajo de Investigacion de MercadosRenzo Rojas CordovaNessuna valutazione finora