Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Supermarket Explained

Caricato da

AndreaSalmasoTitolo originale

Copyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Supermarket Explained

Caricato da

AndreaSalmasoCopyright:

Formati disponibili

IN-HOUSE LOGISTICS: the Part Feeding

Problem in ATO production systems

materiale tratto dai seguenti articoli

1) Battini, Boysen, Emde, 2012, Just-in-Time supermarkets for part supply in the automobile industry,

Journal of Management Control.

2) Battini, D., Faccio, M., Persona, A., & Sgarbossa, F. (2010). “Supermarket warehouses”: stocking

policies optimization in an assembly-to-order environment. The International Journal of Advanced

Manufacturing Technology, 50, 775–788.

3) Emde, S., & Boysen, N. (2012b). Optimally locating in-house logistics areas to facilitate JIT-supply of

mixed-model assembly lines. International Journal of Production Economics, 135, 393–402.

4) Battini, D., Faccio, M., Persona, A., Sgarbossa, F. (2009). Design of the optimal feeding policy in an

assembly system. International Journal of Production Economics, 121 (1), 233–254.

Prof. Daria Battini Università di Padova

Esempio di struttura gerarchica di un prodotto

PARTS SUB-ASSEMBLIES SUB-ASSEMBLIES MAIN

LEVEL 1 LEVEL 2 ASSEMBLY

Prof. Daria Battini Università di Padova

Il ciclo di vita delle parti di assemblaggio:

Differenza fra «In-bound» e «In-house Logistics»

Start Receive Use

Order Order item

Specification Inspection

Production

(design and Transportation Warehousing

or Purchasing

documents) Part Feeding

In-bound logistics In-house logistics

Prof. Daria Battini Università di Padova

Il Part Feeding System è costituito da tre sotto-sistemi:

trasporto, stoccaggio, politica di alimentazione

Prof. Daria Battini Università di Padova

Magazzino centralizzato:

meno scorte di sicurezza ma elevate distanze da percorrere per alimentare la linea

Prof. Daria Battini Corso di Impianti Industriali Università di Padova

Depositi decentralizzati a bordo linea

Vicino alle linee ma più scorte di sicurezza

Prof. Daria Battini Università di Padova

Magazzino centralizzato con Direct Supply

Prof. Daria Battini Università di Padova

Magazzino centralizzato con In-direct Supply

the supermarket permits the in-direct supply of parts

Prof. Daria Battini Università di Padova

In-direct supply:

the supermarket permits the in-direct supply of parts

ASSEMBLY STATION KIT

Prof. Daria Battini Università di Padova

Direct vs In-direct part supply

Prof. Daria Battini Università di Padova

JIT Supermarkets for part supply: definizione

MAGAZZINO INTERMEDIO e DECENTRALIZZATO CONTENENTE LE PARTI

NECESSARIE ALLE LINEE DI ASSEMBLAGGIO ATTIGUE

Caratteristiche chiave:

1) SISTEMA DI DISACCOPPIAMENTO CHE PERMETTE DI RIDURRE AL MINIMO

INDISPENSABILE LA GIACENZA DEI MATERIALI A BORDO LINEA

2) POSIZIONATO IL PIU’ VICINO POSSIBILE ALLE LINEE

3) IN OTTICA JIT DEVE ESSERE SINCRONIZZATO ALLE LINEE E TIRARE GLI STADI A

MONTE

4) LE PARTI DEVONO ESSERE ESPOSTE IN MODO DA FACILITARE LA SCELTA DA PARTE

DEL CARRELISTA E IL LORO LOADING E FEEDING

5) FACILITA LA CONDIVISIONE DELLA GIACENZA DI PEZZI USATI IN LINEE DIVERSE

6) FACILITA L’ACCESSO DIRETTO DA PARTE DI POCHI FORNITORI ESTERNI CERTIFICATI

Prof. Daria Battini Università di Padova

Fornitori e impianti versano le parti in un magazzino centralizzato,

solo il Supermarket è sincronizzato al ritmo della linea (tc). Il

Supermarket crea un Decoupling Point.

SUMA k*Qtc, k*Tc Qtc, Tc

Central

Fornitori WH

Qa*

esterni

qa*

Impianti di Qp* qp*

produzione

Il WH chiede

materiale a Il SUMA chiede La linea chiede

fornitori/impianti materiale al WH materiale al SUMA

Prof. Daria Battini Università di Padova

Modello EOQ: Lotto economico di acquisto

Ca

Prof. Daria Battini Università di Padova

Modello EPQ: Lotto

Cs

economico di

produzione

L’indice dei costi di giacenza i% dipende dai costi di

immagazzinamento e dai costi di opportunità del

capitale investito in scorte

Prof. Daria Battini Università di Padova

RIORDINO DELLE PARTI TRAMITE

LIVELLO DI RIORDINO

Il LIVELLO DI RIORDINO è la quantità, strettamente dipendente dal lead time, al

di sotto della quale “scatta” l’ordine da parte del supermarket al magazzino

centralizzato, secondo una quantità di riordino prefissata.

Il punto d’ordine viene calcolato in base alla formula tradizionale:

LR = (dmedio * Lead Time ) + Scorta Sicurezza.

DOVE:

Lead Time: a) tempo di fornitura: solitamente espresso in giorni solari o lavorativi

b) tempo di risposta da magazzino centrale: espresso in turni di lavoro o ore

dmedio: consumo medio giornaliero, può essere riferito al fabbisogno storico (es. degli ultimi 3

mesi) o calcolato semplicemente in base al tempo ciclo delle linee di assemblaggio

Prof. Daria Battini Università di Padova

Le scorte di sicurezza offrono una protezione dalla

variabilità nei Lead Time (tempo di fornitura) e

nella domanda (pendenza della retta dei consumi)

LR

Prof. Daria Battini Università di Padova

Le scorte di sicurezza

Prof. Daria Battini Università di Padova

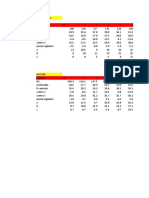

Il fattore k e il livello di servizio

Tabella A

k LS (%) DRS

0,0 50,00 0,80* dev-std D

0,2 57,93 0,78* dev-std D

0,4 65,55 0,67* dev-std D

0,6 72,57 0,62* dev-std D

0,8 78,81 0,57* dev-std D

1,0 84,13 0,53* dev-std D

1,2 88,49 0,49* dev-std D

1,4 91,92 0,46* dev-std D

1,6 94,52 0,43* dev-std D

1,8 96,41 0,40* dev-std D

2,0 97,72 0,37* dev-std D

2,2 98,61 0,35* dev-std D

2,4 99,18 0,32* dev-std D

2,6 99,53 0,30* dev-std D

2,8 99,74 0,26* dev-std D

3,0 99,86 0,21* dev-std D

3,2 99,93 0,13* dev-std D

3,4 99,97 circa 0

Prof. Daria Battini Università di Padova

Fornitori e impianti versano le parti in un magazzino centralizzato,

solo il Supermarket è sincronizzato al ritmo della linea (tc). Il

Supermarket crea un Decoupling Point (punto di disaccoppiamento).

SUMA k*Qtc, k*Tc Qtc, Tc

Central

Fornitori WH

Qa*

esterni

qa*

Impianti di Qp* qp*

produzione

Il WH chiede

materiale a Il SUMA chiede La linea chiede

fornitori/impianti materiale al WH materiale al SUMA

Prof. Daria Battini Università di Padova

I TRE ASPETTI DECISIONALI RELATIVI ALLA PROGETTAZIONE DI

UN SISTEMA DI PART FEEDING CON SUPERMARKET AREA

Prof. Daria Battini Università di Padova

Fish Bone Supermarket: Part supply with a fish bone supermarket (line-

integrated) and manual handling on the left and a fish bone supermarket with

an automated monorail shuttle system on the right.

Prof. Daria Battini Università di Padova

Single-line supermarket

Prof. Daria Battini Università di Padova

Multi-line supermarket

Prof. Daria Battini Università di Padova

Handling Systems with human driver:

- Tow Trains: with driver

- Traditional Forklifts

a.

c.

b.

Prof. Daria Battini Università di Padova

Handling Systems without human driver:

Coveyor with shuttles, AGV/LGV, tow trains with LGV

LGV: Laser Guided Vehicle

Prof. Daria Battini Università di Padova

1 LOAD UNIT (PLASTIC BIN, STANDARD ODETTE):

CONTIENE UN LOTTO DI PEZZI UGUALI IN PICCOLE/MEDIE QUANTITA’

SUMA METODO DEL DOPPIO

CONTENITORE o

CONTENITORI KANBAN

Prof. Daria Battini Università di Padova

2 STATION KIT CONTIENE UN MIX DI PEZZI DIVERSI

UTILIZZATI DA UNA SINGOLA STAZIONE PER ASSEMBLARE UN PZ O PIU’ PZ

(ES. TROLLEY, ROLL-TAINER, ..)

SUMA

Prof. Daria Battini Università di Padova

3 TRAVELLING KIT :

(KIT VIAGGIANTE CON IL PRODOTTO, 1 KIT = 1 PRODOTTO,

CONTIENE TUTTE LE PARTI CHE SERVONO PER ASSEMBLARE UN

PRODOTTO DALLA PRIMA ALL’ULTIMA STAZIONE)

SUMA SUMA

Prof. Daria Battini Università di Padova

1 LOAD UNIT (PLASTIC BIN, STANDARD ODETTE):

CONTIENE UN LOTTO DI PEZZI UGUALI IN PICCOLE/MEDIE QUANTITA’

SUMA METODO DEL DOPPIO

CONTENITORE o

CONTENITORI KANBAN

CALCOLO

NUMERO

CONTENITORI

KANBAN

Prof. Daria Battini Università di Padova

FISH BONE SUPERMERKET PER

SUB-ASSEMBLATI E SELLERIA

(sospensioni, plancia, porte, cofano,

paraurti, sedili)

PSC Saddlery

CARRELLO: STATION KIT

IN USO

CARRELLO: STATION KIT IN

ATTESA

Prof. Daria Battini Università di Padova

RIORDINO TRAMITE KANBAN

Quando sulla linea porto contenitori STANDARD con parti omogenee (Line-side presentation

di tipo 1), i riordini al supermarket vengono gestiti mediante la lettura di cartellini kanban

(cartacei o dotati di bar code).

Su ogni contenitore standard è presente un cartellino dove, oltre alle informazioni generali

quali codice, quantità, tipologia di imballo, fornitore, etc, è riportato il codice a barre

necessario per inviare la richiesta di riordino. Gli ordini sono quindi generati (“sparati”)

direttamente sulla linea di assemblaggio attraverso una pistola che legge i codici a barre

posti sui cartellini kanban. La stessa cosa puo’ avvenire all’interno del Supermarket per

«chiamare» le parti consumate dal magazzino centralizzato.

Segnale kanban

CALCOLO

NUMERO

CONTENITORI

KANBAN

Prof. Daria Battini Università di Padova

Calcolo del numero di contenitori

kanban: le formule di Monden

NB= Il container (bin) è un imballo standard base, definito e concordato in

precedenza, ergonomico e contenente una quantità fissa di parti KB

Prof. Daria Battini Università di Padova

Calcolo del numero di contenitori

kanban: le formule di Monden

Prof. Daria Battini Università di Padova

Calcolo del numero di contenitori

kanban: le formule di Monden

Prof. Daria Battini Università di Padova

Per vostra lettura personale

Lean Thinking

Gli strumenti della LEAN PRODUCTION

5S – Seiri, Seiton, Seiso, Seiketsu, Shitsuke =

Organizzare, Ordinare, Pulire, Standardizzare, Disciplina

JUST in TIME – fornire i pezzi giusti al momento giusto

nelle giuste quantità

KANBAN – rapida ed efficace trasmissione delle

informazioni

Sistema di KAIZEN – miglioramento continuo

Produzione

TOYOTA SMED - riduzione dei tempi di setup

(1970)

POKA YOKE – strumento diretto alla prevenzione degli

errori e alla rapida individuazione dell’errore

HEIJUNKA – livellamento della produzione, distribuendo

in modo uniforme il mix produttivo nel tempo

TPM – Total Productive Maintenance

TAKT TIME – velocità alla quale le parti devono essere

prodotte per soddisfare la domanda

CELLULAR MANUFACTURING – unità di lavoro definite

per realizzare una famiglia di prodotti

Prof. Daria Battini Università di Padova

Lean Thinking

Gli strumenti della LEAN PRODUCTION

Prof. Daria Battini Università di Padova

Just in Time e Lean System

Livellamento dei carichi di stabilimento (HEIJUNKA)

Rappresenta la regolarizzazione dei flussi di produzione per attenuare le

onde d’urto normalmente scatenate dalla variazioni di

programmazione

Una variazione in una fase di assemblaggio finale si ripercuote a monte

lungo la supply chain in modo amplificato

Per neutralizzare il problema: si eseguono aggiustamenti di piano

minimali, definendo un piano mensile con ritmo produttivo congelato

Toyota produce ogni giorno lo stesso mix produttivo in piccole

quantità, in modo da disporre di tutta la gamma di prodotti per

fronteggiare le variazioni di domanda

La velocità delle macchine o della linea è regolata per produrre la sola

quantità giornaliera pianificata

Ing. Daria Battini Fabbraio, 2006

Prof. Daria Battini Università di Padova

Just in Time e Lean System

Controllo di produzione attuato con sistemi kanban

- Kanban di produzione – kanban di prelievo

- Calcolo del numero di kanban necessari

Minimizzazione dei tempi di riattrezzaggio

- Tecnica SMED (Single minute exchange of dies)

- Il contenimento dei tempi di riattrezzaggio è necessario per mantenere

flussi livellati (relazione tra dimensione del lotto e i costi di

riattrezzaggio)

Ing. Daria Battini Fabbraio, 2006

Prof. Daria Battini Università di Padova

Paradigmi di gestione industriale volti al miglioramento continuo

dei processi e degli impianti

Prof. Daria Battini Università di Padova

Prof. Daria Battini Università di Padova

Prof. Daria Battini Università di Padova

Potrebbero piacerti anche

- PRV C2B 0871 35-01-00 10-02 PDA Specifiche Tecniche C F PDFDocumento40 paginePRV C2B 0871 35-01-00 10-02 PDA Specifiche Tecniche C F PDFFatima HamdiNessuna valutazione finora

- EGI Lezione 3 La LogisticaDocumento43 pagineEGI Lezione 3 La LogisticaCarmine T20Nessuna valutazione finora

- AntiplagioDocumento10 pagineAntiplagioaleNessuna valutazione finora

- Spi Posa CartongessoDocumento24 pagineSpi Posa CartongessoAymen MhamdiNessuna valutazione finora

- Apparecchiature - Condensatori, Centraline Di RifasamentoDocumento42 pagineApparecchiature - Condensatori, Centraline Di RifasamentoSalvatore BonaffinoNessuna valutazione finora

- GP1 ScorteDocumento36 pagineGP1 ScortepaoloNessuna valutazione finora

- Guida-BT-2012 SCHNEIDER PDFDocumento546 pagineGuida-BT-2012 SCHNEIDER PDFMarco MatteucciNessuna valutazione finora

- Guida BTDocumento481 pagineGuida BTgargamella87Nessuna valutazione finora

- Manuale Di Rete PROFIBUS SiemensDocumento346 pagineManuale Di Rete PROFIBUS SiemensGianniNicheliNessuna valutazione finora

- Tesi Di Laurea: Documentazione TecnicaDocumento116 pagineTesi Di Laurea: Documentazione TecnicaDiego de Felice100% (1)

- Schneider Leesgtb120hiDocumento672 pagineSchneider Leesgtb120hirogi93Nessuna valutazione finora

- Borsa Ricerca-Diseg-Surace 1335Documento7 pagineBorsa Ricerca-Diseg-Surace 1335xdff5png8zNessuna valutazione finora

- Sistema ATE Nel Mondo FerroviarioDocumento48 pagineSistema ATE Nel Mondo FerroviarioNational Instruments ItalyNessuna valutazione finora

- Brevetti StendaltoDocumento236 pagineBrevetti StendaltoSchetino 44Nessuna valutazione finora

- Catene Portacavi Stendalto PDFDocumento212 pagineCatene Portacavi Stendalto PDFlorenzoNessuna valutazione finora

- Tesi Giuseppe TrinciaDocumento87 pagineTesi Giuseppe Trinciamatteo2009Nessuna valutazione finora

- Ciro Di Vuolo - Manutentore Elettrico Qualificato e DiplomatoDocumento3 pagineCiro Di Vuolo - Manutentore Elettrico Qualificato e DiplomatoCiro Di VuoloNessuna valutazione finora

- Chloride 80-Net Usermanual For ItalianDocumento112 pagineChloride 80-Net Usermanual For ItalianCleiton SouzaNessuna valutazione finora

- DataCenter Classificazione 1Documento36 pagineDataCenter Classificazione 1roccoNessuna valutazione finora

- RetiDocumento52 pagineRetiutenze svitoNessuna valutazione finora

- ABB - q1 - Selettività Nei Quadri BTDocumento56 pagineABB - q1 - Selettività Nei Quadri BTfoxamaNessuna valutazione finora

- COBRA 365 - v1.5 - ITA - STADDocumento76 pagineCOBRA 365 - v1.5 - ITA - STADbobbibNessuna valutazione finora

- Dispensa Layout 2012Documento55 pagineDispensa Layout 2012Dario Daddà TurresNessuna valutazione finora

- Abb - Ambienti OspedalieriDocumento86 pagineAbb - Ambienti OspedalieriNino ColuccioNessuna valutazione finora

- Smart Line - Manuale Di Installazione e Programmazione - 360 - ITDocumento72 pagineSmart Line - Manuale Di Installazione e Programmazione - 360 - ITIFCI 3 RojoNessuna valutazione finora

- Linee Guida Per Il Delivery FTTH Su Architettura Con ARL Ottico - Revisione2Documento27 pagineLinee Guida Per Il Delivery FTTH Su Architettura Con ARL Ottico - Revisione2castelleseNessuna valutazione finora

- 06 Udc SDocumento20 pagine06 Udc SWilliam MoscaNessuna valutazione finora

- Pandora VASONGROUPDocumento9 paginePandora VASONGROUPMaurizioNessuna valutazione finora

- Tesi Specialistica PDFDocumento149 pagineTesi Specialistica PDFAndrea QuadriNessuna valutazione finora

- Tesi Giuseppe CosentinoDocumento151 pagineTesi Giuseppe CosentinoEmanuele BernavaNessuna valutazione finora

- Manuale Utente AquaDocumento32 pagineManuale Utente AquaFRANCESCO CUFONENessuna valutazione finora

- Impiat RrufepitesDocumento84 pagineImpiat Rrufepitesxevokov579Nessuna valutazione finora

- Yvan Ngoufack TesiDocumento31 pagineYvan Ngoufack TesiYvan NgoufackNessuna valutazione finora

- CV DVLCDocumento3 pagineCV DVLCCiro Di VuoloNessuna valutazione finora

- Mii12159 Verifica Con Rts3 A Norme Cei 0-16 e Cei 0-21Documento86 pagineMii12159 Verifica Con Rts3 A Norme Cei 0-16 e Cei 0-21Stefano GrandiNessuna valutazione finora

- Gridgate - 11 - Ia - It - 11 4Documento44 pagineGridgate - 11 - Ia - It - 11 4misure.at.bottarelliNessuna valutazione finora

- Motorisation Portail Notice BFT Clonix 4rteDocumento28 pagineMotorisation Portail Notice BFT Clonix 4rtecarlos costaNessuna valutazione finora

- Reti Di TLCDocumento0 pagineReti Di TLCMarco MatteucciNessuna valutazione finora

- Line A Guida Controllo Tuba Zion IDocumento27 pagineLine A Guida Controllo Tuba Zion IUgo GiosafattoNessuna valutazione finora

- Apparecchiare-MT Col-GPDocumento20 pagineApparecchiare-MT Col-GPDorcioman AndreiNessuna valutazione finora

- 2011 07 TesiDocumento154 pagine2011 07 TesiPierluigi RomanoNessuna valutazione finora

- Gigaset N870 IP Planning Guide It CH-ITDocumento52 pagineGigaset N870 IP Planning Guide It CH-ITEnrico GismondiNessuna valutazione finora

- 09 20211129 DW-PROGAlimentazione22Documento14 pagine09 20211129 DW-PROGAlimentazione22Martin McFly De LucaNessuna valutazione finora

- M1 - 02 - Introduzione Ai Sistemi Produttivi (2021-22)Documento26 pagineM1 - 02 - Introduzione Ai Sistemi Produttivi (2021-22)Luca BoffelliNessuna valutazione finora

- Allegato 01 1634 Ep 1a 0 ST - Turbina - Alt - AutDocumento232 pagineAllegato 01 1634 Ep 1a 0 ST - Turbina - Alt - Autpekavit782Nessuna valutazione finora

- Tramites Infonavit 1Documento24 pagineTramites Infonavit 1ERIKA VERGARANessuna valutazione finora

- Diseño de Rpocesos Eje 4Documento14 pagineDiseño de Rpocesos Eje 4Laura Sofia Ruiz SarmientoNessuna valutazione finora

- Le ScorteDocumento71 pagineLe ScorteireneNessuna valutazione finora

- s71500 Counting Measuring Function Manual It-IT It-ITDocumento259 pagines71500 Counting Measuring Function Manual It-IT It-ITGiacomoNessuna valutazione finora

- Scelta Dei Sensori - Trasduttori Da Inserire in Una Linea Di Movimentazione e Imbottigliamento Tourabi Mohamed 2Documento9 pagineScelta Dei Sensori - Trasduttori Da Inserire in Una Linea Di Movimentazione e Imbottigliamento Tourabi Mohamed 2Ronny FelixNessuna valutazione finora

- CatalogoCPR 2Documento91 pagineCatalogoCPR 2j.lebonNessuna valutazione finora

- Catalogo Lever Settembre 2011 - IT ED02Documento33 pagineCatalogo Lever Settembre 2011 - IT ED02giuseppegelsomino100% (1)

- L'evoluzione Della Tecnologia Wireless Nell'ambito Delle Applicazioni Industriali - Automazione Oggi, Fieldbus&NetworksDocumento24 pagineL'evoluzione Della Tecnologia Wireless Nell'ambito Delle Applicazioni Industriali - Automazione Oggi, Fieldbus&NetworksNational Instruments ItalyNessuna valutazione finora

- Datalogger Unit ThesisDocumento32 pagineDatalogger Unit ThesisSandro MoreroNessuna valutazione finora

- Guida BT SchneiderDocumento300 pagineGuida BT SchneiderAlejandra E. HernandezNessuna valutazione finora

- AutoCAD Electrical 2022 Black Book (Italian): AutoCADDa EverandAutoCAD Electrical 2022 Black Book (Italian): AutoCADNessuna valutazione finora

- Remote condition report: Manuale operativo per il condizionamento dei beni culturali durante il virtual courieringDa EverandRemote condition report: Manuale operativo per il condizionamento dei beni culturali durante il virtual courieringNessuna valutazione finora

- SezioniDocumento5 pagineSezioniAndreaSalmasoNessuna valutazione finora

- RelazioneDocumento12 pagineRelazioneAndreaSalmasoNessuna valutazione finora

- Esercizi MDVDocumento1 paginaEsercizi MDVAndreaSalmasoNessuna valutazione finora

- Ciclo Limite PDFDocumento2 pagineCiclo Limite PDFAndreaSalmasoNessuna valutazione finora

- LondraDocumento3 pagineLondraAndreaSalmasoNessuna valutazione finora

- Dati Prove Gruppi 6-8Documento6 pagineDati Prove Gruppi 6-8AndreaSalmasoNessuna valutazione finora

- Ciclo Limite PDFDocumento2 pagineCiclo Limite PDFAndreaSalmasoNessuna valutazione finora

- Codices Pedi Zi OneDocumento1 paginaCodices Pedi Zi OneAndreaSalmasoNessuna valutazione finora

- JBSDBFSDFDocumento1 paginaJBSDBFSDFAndreaSalmasoNessuna valutazione finora

- Nuovo Documento Di TestoDocumento1 paginaNuovo Documento Di TestoAndreaSalmasoNessuna valutazione finora

- DsfdsDocumento1 paginaDsfdsAndreaSalmasoNessuna valutazione finora

- Attività BancariaDocumento34 pagineAttività BancariaFlavioNessuna valutazione finora

- Prezzi EdoniciDocumento14 paginePrezzi EdoniciMattinzeNessuna valutazione finora

- Caso PracticoDocumento4 pagineCaso Practicodelia elizabethNessuna valutazione finora

- StoriamonbancaDocumento265 pagineStoriamonbancaAndrea Earl GreyNessuna valutazione finora