Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Universidad Católica Andrés Bello

Caricato da

Rafael Angel Colina BautistaCopyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Universidad Católica Andrés Bello

Caricato da

Rafael Angel Colina BautistaCopyright:

Formati disponibili

UNIVERSIDAD CATÓLICA ANDRÉS BELLO

VICERRECTORADO ACADÉMICO

FACULTAD DE INGENIERÍA

DIRECCIÓN DE POSTGRADO

Postgrado en Ingeniería Industrial y Productividad

Proyecto de Trabajo Especial de Grado

“ANÁLISIS DE MODO DE EFECTOS Y FALLAS EN LA PLANTA DE

TRATAMIENTO DE AGUA DE CORPOELEC S. A”

para optar por el título de

ESPECIALISTA EN INGENIERÍA INDUSTRIAL Y PRODUCTIVIDAD

Presentado por.

Francis Margarita Camejo Hernández

Asesor:

Prof. Luís Ramírez

Caracas, Mes año

Paginas Preliminares

CAPÍTULO I

EL PROBLEMA

El siguiente capítulo presenta el planteamiento del problema, su

formulación, la sistematización del problema, el objetivo general, los objetivos

específicos, la justificación, el alcance y la limitación del análisis de modo y

efectos de fallas para la planta de tratamiento de agua de CORPOELEC S. A.

1.1 Planteamiento del Problema

El análisis de modos de efectos y fallos (AMEF por su acrónimo en

español) o Failure Mode and Effect Analysis (FMEA por su acrónimo en inglés)

fue aplicado por vez primera en la industria aeroespacial en los años 60’s, el

mismo recibió una especificación en la norma militar americana MIL-

STD16291 titulada “Procedimientos para la realización de análisis de modo de

fallo, efectos y criticidad/ Procedures for performing a failure mode effects and

criticality analysis” (Military Standard, 1980). En los años 70’s Ford utiliza el

AMEF en el campo automotriz, extendiéndose luego al resto de fabricantes de

automóviles. Actualmente esta técnica de análisis ha sido adoptada por las

empresas para su crecimiento en oportunidades de mejora continua en sus

productos o procesos (Bestrén et at, 2004).

La técnica AMEF fue implementada principalmente para analizar un

producto o proceso en su período de diseño, sin embargo, en la actualidad con

un análisis adecuado de las variables intrínsecas del evento a estudiar, ésta

puede adaptarse a cualquier fase de producción que lo amerite. El principal

objetivo del uso de AMEF es el de resaltar los puntos críticos con el fin de

eliminar o establecer un sistema predictivo o preventivo que permita evitar su

aparición o mitigar sus consecuencias.

La Corporación Eléctrica Nacional, S. A. o CORPOELEC S. A., es la

empresa que se encarga de generar, transmitir, distribuir y comercializar

energía eléctrica a lo largo y ancho de la República Bolivariana de Venezuela.

La cual realiza la generación de electricidad a través de plantas

termoeléctricas, eólicas, solares fotovoltaicas e hídricas. La misión de la

misma es garantizar un servicio eléctrico en todo el territorio nacional,

eficiente, con calidad, sentido social, sostenible y en equilibrio ecológico, que

promueva el desarrollo del país, con la participación activa, protagónica y

corresponsable del Poder Popular, comprometido con la Ética Socialista y el

Plan de la Patria, contribuyendo a la Seguridad y Defensa de la Nación.

La central de generación eléctrica India Urquía pertenece a la

CORPOELEC S. A. y fue inaugurada en el año 2013, la misma es una planta

termoeléctrica que opera con el sistema de ciclo combinado utilizando como

recursos principales para la generación, gas natural y vapor sobrecalentado.

India Urquía cuenta con tres plantas de tratamiento de agua de las cuales dos

se encargan de la producción de agua a utilizar en los procesos de generación

eléctrica y la tercera de tratar los efluentes que esta central genera.

En cuanto a las dos plantas de producción de agua, una de ellas produce

agua clarificada y la restante agua desmineralizada. Este trabajo especial de

grado se enfocará en la planta de tratamiento de agua clarificada/pretratada,

que de ahora en adelante se nombrará como PTA, donde ocurren los procesos

de filtración y desmineralización del agua clarificada, su uso primordial está

dirigido a la generación de energía en ciclo Rankine. La PTA cuenta con tres

líneas de producción de agua desmineralizada.

El proceso de filtración consiste en hacer pasar el agua clarificada

impulsada por bombas centrifugas a través de filtros bicapa (sílice-antracita),

es aquí donde son retirados los sólidos suspendidos del agua clarificada.

Seguido del filtrado, inicia el proceso de desmineralización en el cual se utiliza

el tratamiento de agua por intercambio iónico, en esta parte del proceso los

sólidos disueltos son retirados del agua obteniendo como producto agua

desmineralizada con las características técnicas necesarias para ser utilizada

en el proceso de generación con ciclo combinado.

Durante los últimos años, la central termoeléctrica India Urquía ha

presentado un alto índice de No Conformidades en sus procesos de

tratamiento de agua, especialmente en la PTA, éstas asociadas a la calidad

del agua producida ya que la misma presentaba variados incumplimientos en

a las especificaciones técnicas requeridas para iniciar el proceso de

generación eléctrica en ciclo vapor. Estas especificaciones técnicas están

ligadas a las características físico-químicas del producto de la PTA.

Las No Conformidades que presenta la PTA son abordadas de forma

correctiva, limitando la autonomía de la generación del ciclo vapor, retrasos en

el proceso de producción de agua desmineralizada y perdida de agua

clarificada/pretratada. Otra de las consecuencias de los mantenimientos

correctivos en la PTA es la incertidumbre en los tiempos entre fallas que

pueden prolongarse de semanas a meses, lo que ocasiona la reducción de

MW generados, incidiendo directamente en la satisfacción del cliente final.

La carencia de registros de fallas, identificación y reconocimiento de los

equipos críticos en los procesos de la PTA inciden en la operatividad de la

misma y a su vez vulnera el proceso medular que es dependiente de esta

planta en la central termoeléctrica India Urquía. Dicha situación es capaz de

generar una reacción en cascada susceptible a afectar la transmisión y

distribución de energía eléctrica en el país ya que el sistema eléctrico opera

de forma interconectada.

Con la aplicación del AMEF en la PTA de la central termoeléctrica India

Urquía se evidenciarán las causas y efectos potenciales de los modos de fallas

de la misma y con ello contribuir a la planificación de la gestión de

mantenimiento que a su vez garantice el suministro de agua de calidad y en la

cantidad que demanda la turbina de vapor.

1.2 Formulación del Problema

Por lo expuesto anteriormente, surge la siguiente interrogante:

¿Qué beneficios brindaría realizar el análisis de los modos y efectos de fallas

en la PTA de CORPOELEC S. A.?

1.3 Sistematización del Problema

¿Es posible identificar las variables del proceso de producción de agua

desmineralizada de la planta de agua de CORPOELEC S. A.?

¿El análisis de las variables críticas del proceso de desmineralización de

agua ayudará a identificar fallas potenciales?

¿Qué acciones requiere la planta de tratamiento de agua para maximizar

su operatividad?

1.4 Objetivos

A continuación, se exponen el objetivo general y los objetivos específicos

de la investigación.

1.4.1 Objetivo General

Analizar los modos de efectos y fallas en la planta de tratamiento de agua

de CORPOELEC S. A.

1.4.2 Objetivos Específicos

Realizar un diagnóstico del proceso de producción de agua

desmineralizada de la planta de agua de CORPOELEC S.

Analizar las variables criticas del proceso de desmineralización de agua

para identificar las fallas potenciales.

Aplicar la metodología AMEF en el proceso de desmineralización de

agua.

1.5 Justificación de la Investigación

La determinación de las vías para garantizar la operatividad

ininterrumpida y disponibilidad de la maquinaria y equipos en PTA permitirá

que nuevos bienes sean puestos en marcha eficientemente, con gran agilidad,

confianza y precisión, todo ello con el propósito de mitigar riesgos asociados

a fallas potenciales en el proceso de producción de agua desmineralizada

antes de que las mismas ocurran. Al mismo tiempo, la detección de dichas

fallas incidirá en la reducción y optimización en pruebas repetitivas, costos en

reparaciones y tiempos de parada.

Con la aplicación de la metodología AMEF en la PTA se reducirán las

probabilidades de ocurrencia de un evento susceptible a ocasionar paradas

inminentes capaces de afectar los procesos de la central termoeléctrica India

Urquía que demandan agua desmineralizada.

1.6 Alcance y Limitaciones de la Investigación

La presente investigación incluye únicamente los elementos inherentes

a la producción de agua desmineralizada de la PTA perteneciente a la central

termoeléctrica India Urquía de la Corporación Eléctrica Nacional S. A., como

son las condiciones de seguridad industrial de la planta y del personal, las

condiciones ambientales y el correcto funcionamiento de las máquinas y

equipos con el fin de garantizar la operatividad continua de la misma.

Para el desarrollo de esta investigación se utilizaron los conocimientos

adquiridos durante el estudio de la Especialización en Ingeniería Industrial y

Productividad con énfasis en la asignatura de Optimización de Procesos.

CAPITULO II

MARCO TEÓRICO

El siguiente capítulo presenta los antecedentes de la investigación

ligados a los estudios precedentes vinculados al tema de este trabajo especial

de grado. Además, se muestran los criterios a utilizar para la implementación

del análisis de modos y efectos de fallo, el basamento legal que comprende la

legislación aplicable a los procesos de la PTA, marco referencial que describe

las características de la empresa y por ultimo un glosario de términos con las

palabras, acrónimos y siglas que se encuentran a lo largo del texto. El objetivo

de este capítulo es brindar la información que sustenta la investigación del este

trabajo especial de grado.

2.1 Antecedentes

Plaza, A. (2017). Análisis de criticidad y análisis de modos y efectos de

fallas a sistema desalinizador de agua de mar. Chile.

Resumen: El objetivo principal fue establecer los parámetros y

procedimientos a seguir en la implementación de un análisis de criticidad en

un sistema desalinizador de agua por ósmosis inversa. El primer paso en el

desarrollo del trabajo fue la descripción del proceso de ósmosis inversa y su

aplicación en la labor de extraer las sales del agua para su posterior

potabilización, detallando etapas del proceso y diferentes aplicaciones. Luego

describen los componentes presentes en cada etapa del proceso,

determinando cuáles tienen interés para éste estudio.

Córdoba, L. (2016). Diseño de un plan de mejoras para el proceso

“elaboración y embotellado de bebidas carbonatadas” de la empresa PEPSI

COLA Venezuela, Planta Caucagua.

Resumen: El estudio fue realizado en la Gerencia de Bebidas

Carbonatadas. Para el momento del estudio la gerencia en cuestión trabajaba

con un sistema de gestión de calidad, el cual trataba de adaptarse al modelo

sugerido por la ISO 9001:2008. Debido a esto se realizaban numerosas

auditorias para evaluar el sistema de gestión de calidad llevado por dicha

gerencia, arrojando numerosas No Conformidades. Pese a esto se realiza la

recolección de datos con listas de cotejo y se aplica la metodología AMEF para

identificar los fallos y generar plan de mejora.

Ardila, G y Mantilla, J. (2008). Diseño de la estrategia de mantenimiento

basada en RCM para bombas centrifugas y reciprocantes, compresores y

motores de combustión interna de la Planta de Inyección de Agua Casaba,

Planta de Reinyección de Agua Residual Cantagolla y Estación 2 de

Recolección y Tratamiento de Crudo Casabe de la Superintendencia del rio

ECOPETROL S. A.

Resumen: El proyecto consistió en el diseño de una estrategia de

mantenimiento basada en confiabilidad para los equipos mecánicos de tres

estaciones de la superintendencia del rio de ECOPETROL S. A, donde se

determinó su grado de criticidad y el mantenimiento requerido para mitigar sus

modos de falla y disminuir los riesgos que estos generan en la producción, el

ambiente, las personas y la imagen de la empresa en cuestión, de acuerdo

con la valoración de la matriz de riesgos.

Ortega, D. (2017). Determinación de fallas funcionales de los equipos

críticos del transporte de mineral grueso en Minera Las Bambas S.A., Perú.

Resumen: La investigación fue de nivel descriptivo. Mediante la

metodología de análisis de criticidad se realizaron un estudio de criticidad a

los 20 equipos del transporte de mineral grueso. Utilizaron la metodología de

análisis de modos y efecto de falla (AMEF) para determinar sus fallas

funcionales, identificando los efectos de fallas en base del estudio de

investigación que por consiguiente determinó cuales serían las fallas con más

alto número de prioridad de riesgo (NPR).

2.2 Análisis de Modo de Efectos y Fallas

El AMEF puede ser considerado como un método analítico estandarizado

para detectar y eliminar problemas de forma sistemática y total, cuyos

objetivos principales según Lopez, E. (2016) son:

Identificar, definir, priorizar y eliminar fallas conocidas y/o potenciales de

un sistema, diseño o proceso de manufactura, antes de que lleguen al

cliente.

Reconocer y evaluar los modos de fallas potenciales y las causas

asociadas con el diseño y manufactura de un producto.

Determinar los efectos de las fallas potenciales en el desempeño del

sistema.

Identificar las acciones que podrán eliminar o reducir la oportunidad de

que ocurra la falla potencial.

Analizar la confiabilidad del sistema.

Documentar el proceso.

2.2.1 Descripción del Método AMEF

A continuación, se indica de manera ordenada y esquemática los pasos

necesarios para completar la hoja de análisis para la aplicación del método

AMFE de forma genérica. El esquema presentado en seguida es meramente

orientativo.

2.2.2 Denominación del componente e identificación

Debe identificarse el PRODUCTO o parte del PROCESO incluyendo

todos los subconjuntos y los componentes que forman parte del

producto/proceso que se vaya a analizar, bien sea desde el punto de vista de

diseño del producto/proyecto o del proceso propiamente dicho (Bestrén et at,

2004).

2.2.3 Parte del componente. Operación o función

Se completa con distinta información dependiendo de si se está

realizando un AMFE de diseño o de proceso. Para el AMFE de diseño se

incluyen las partes del componente en que puede subdividirse y las funciones

que realiza cada una de ellas, teniendo en cuenta las interconexiones

existentes. Para el AMFE de proceso se describirán todas las operaciones que

se realizan a lo largo del proceso o parte del proceso productivo considerado,

incluyendo las operaciones de aprovisionamiento, de producción, de embalaje,

de almacenado y de transporte (Bestrén et at, 2004).

2.2.4 Fallo o Modo de Fallo

El “Modo de Fallo Potencial” se conoce como la forma en la que una pieza

o conjunto pudiera fallar potencialmente a la hora de satisfacer el propósito de

diseño/proceso, los requisitos de rendimiento y/o las expectativas del cliente.

Los modos de fallo potencial se deben describir en términos “físicos” o

técnicos, no como síntoma detectable por el cliente. El error humano de acción

u omisión en principio no es un modo de fallo del componente analizado. Es

recomendable numerarlos correlativamente. Un fallo puede no ser detectable

inmediatamente, ello como se ha dicho es un aspecto importante a considerar

y por tanto no debería nunca pasarse por alto. (Bestrén et at, 2004).

2.2.5 Efectos del fallo

Normalmente es el síntoma detectado por el cliente/ usuario del modo de

fallo, es decir si ocurre el fallo potencial como lo percibe el cliente, pero también

como repercute en el sistema. Se trata de describir las consecuencias no

deseadas del fallo que se puede observar o detectar, y siempre deberían

indicarse en términos de rendimiento o eficacia del producto/proceso. Es decir,

hay que describir los síntomas tal como lo haría el propio usuario. Cuando se

analiza solo una parte se tendrá en cuenta la repercusión negativa en el

conjunto del sistema, para así poder ofrecer una descripción más clara del

efecto (Bestrén et at, 2004).

2.2.6 Causas del modo de fallo

La causa o causas potenciales del modo de fallo están en el origen del

mismo y constituyen el indicio de una debilidad del diseño cuya consecuencia

es el propio modo de fallo. Es necesario relacionar con la mayor amplitud

posible todas las causas de fallo concebibles que pueda asignarse a cada

modo de fallo. Las causas deberán relacionarse de la forma más concisa y

completa posible para que los esfuerzos de corrección puedan dirigirse

adecuadamente. Normalmente un modo de fallo puede ser provocado por dos

o más causas encadenadas (Bestrén et at, 2004).

2.2.7 Medidas de ensayo y control previstas

En muchos AMEF suele introducirse este apartado de análisis para

reflejar las medidas de control y verificación existentes para asegurar la calidad

de respuesta del componente/producto/proceso. La fiabilidad de tales medidas

de ensayo y control condicionará a su vez a la frecuencia de aparición de los

modos de fallo. Las medidas de control deberían corresponderse para cada

una de las causas de los modos de fallo (Bestrén et at, 2004).

2.2.8 Gravedad

Determina la importancia o severidad del efecto del modo de fallo

potencial para el cliente (no teniendo que ser este el usuario final); valora el

nivel de consecuencias, con lo que el valor del índice aumenta en función de

la insatisfacción del cliente, la degradación de las prestaciones esperadas y el

coste de reparación. Este índice sólo es posible mejorarlo mediante acciones

en el diseño, y no deberían afectarlo los controles derivados de la propia

aplicación del AMEF o de revisiones periódicas de calidad. El cuadro de

clasificación de tal índice debería diseñarlo cada empresa en función del

producto, servicio, proceso en concreto. (Bestrén et at, 2004).

Generalmente el rango es con números enteros, en la tabla 2 la

puntuación va del 1 al 10, desde una pequeña insatisfacción, pasando por una

degradación funcional en el uso, hasta el caso más grave de no adaptación al

uso, problemas de seguridad o infracción reglamentaria importante. Una

clasificación de la gravedad del modo fallo según la repercusión en el

cliente/usuario se representada en la tabla 1.

Tabla 1. Clasificación de la gravedad del modo fallo según la repercusión en el cliente/usuario

Gravedad Criterio Valor

Muy Baja No es razonable esperar que este fallo de pequeña importancia origine 1

Repercusiones efecto real alguno sobre el rendimiento del sistema. Probablemente, el

imperceptibles cliente ni se daría cuenta del fallo.

Baja Repercusiones El tipo de fallo originaria un ligero inconveniente al cliente. Probablemente, 2-3

irrelevantes éste observara un pequeño deterioro del rendimiento del sistema sin

apenas perceptibles importancia. Es fácilmente subsanable

Moderada El fallo produce cierto disgusto e insatisfacción en el cliente. El cliente 4-6

Defectos de relativa observará deterioro en el rendimiento del sistema

importancia

Alta El fallo puede ser crítico y verse inutilizado el sistema. Produce un grado de 7-8

insatisfacción elevado.

Muy Alta Modalidad de fallo potencial muy crítico que afecta el funcionamiento de 9-10

seguridad del producto o proceso y/o involucra seriamente el incumplimiento

de normas reglamentarias. Si tales incumplimientos son graves corresponde

un 10

Fuente: Bestratén, M. y Orriols, R., 2004.

Siempre que la gravedad esté en los niveles de rango de gravedad

superior a 4 y la detectabilidad sea superior a 4, debe considerarse el fallo y

las características que le corresponden como importantes. Aunque el IPR

(índice de prioridad de riesgo) resultante sea menor al especificado como

límite, conviene actuar sobre estos modos de fallo. De ahí que cuando al AMFE

se incorpora tal atención especial a los aspectos críticos, el método se conozca

como AMFEC, correspondiendo la última letra a tal aspecto cuantificable de la

criticidad. (Bestrén et at, 2004).

2.2.9 Frecuencia

Es la Probabilidad de que una causa potencial de fallo (causa específica)

se produzca y dé lugar al modo de fallo. Se trata de una evaluación subjetiva,

con lo que se recomienda, si se dispone de información, utilizar datos

históricos o estadísticos. Si en la empresa existe un Control Estadístico de

Procesos es de gran ayuda para poder objetivar el valor. No obstante, la

experiencia es esencial (Bestrén et at, 2004).

La frecuencia de los modos de fallo de un producto final con funciones

clave de seguridad, adquirido a un proveedor, debería ser suministrada al

usuario, como punto de partida, por dicho proveedor. Una posible clasificación

se muestra en la tabla 2.

Tabla 2. Clasificación de la frecuencia/ probabilidad de ocurrencia del modo de fallo

Frecuencia Criterio Valor

Muy Baja Ningún fallo se asocia a procesos casi idénticos, ni se ha dado nunca en el 1

Improbable pasado, pero es concebible.

Baja Fallos aislados en procesos similares o casi idénticos. Es razonablemente 2-3

esperable en la vida del sistema, aunque es poco probable que suceda.

Moderada Defecto aparecido ocasionalmente en procesos similares o previos al actual. 4-5

Alta El fallo se ha presentado con cierta frecuencia en el pasado en procesos similares o previos 6-8

procesos que han fallado.

Muy Alta Fallo casi inevitable. Es seguro que el fallo se producirá frecuentemente. 9-10

Fuente: Bestratén, M. y Orriols, R., 2004

2.2.10 Controles actuales

En este apartado se deben reflejar todos los controles existentes

actualmente para prevenir las causas del fallo y detectar el efecto resultante.

2.2.11 Detectabilidad

Tal como se definió anteriormente este índice indica la probabilidad de

que la causa y/o modo de fallo, supuestamente aparecido, sea detectado con

antelación suficiente para evitar daños, a través de los “controles actuales”

existentes a tal fin. Es decir, la capacidad de detectar el fallo antes de que

llegue al cliente final. Inversamente a los otros índices, cuanto menor sea la

capacidad de detección mayor será el índice de detectabilidad y mayor el

consiguiente Índice de Riesgo, determinante para priorizar la intervención. En

la tabla 3 se muestra la clasificación de la facilidad de detección del modo de

fallo (Bestrén et at, 2004).

Tabla 3. Clasificación de la facilidad de detección del modo de fallo

Detectabilidad Criterio Valor

Muy Alta El defecto es obvio. Resulta muy improbable que no sea detectado por los controles 1

existentes

Alta El defecto, aunque es obvio y fácilmente detectable, podría en alguna ocasión escapar a 2-3

un primer control, aunque sería detectado con toda seguridad a posteriori

Mediana El defecto es detectable y posiblemente no llegue al cliente. Posiblemente se detecte en 4-6

los últimos estadios de producción

Pequeña El defecto es de tal naturaleza que resulta difícil detectarlo con los procedimientos 7-8

establecidos hasta el momento.

Improbable El defecto no puede detectarse. Casi seguro que lo percibirá el cliente final 9-10

Fuente: Bestratén, M. y Orriols, R., 2004.

2.2.12 Índice de Prioridad de Riesgo (IPR)

Índice de Prioridad de Riesgo (IPR) es el producto de los tres factores

que lo determinan. Dado que tal índice va asociado a la prioridad de

intervención, suele llamarse Índice de Prioridad del Riesgo. Debe ser calculado

para todas las causas de fallo. No se establece un criterio de clasificación de

tal índice. No obstante, un IPR inferior a 100 no requeriría intervención salvo

que la mejora fuera fácil de introducir y contribuir a mejorar aspectos de calidad

del producto, proceso o trabajo. El ordenamiento numérico de las causas de

modos de fallo por tal índice ofrece una primera aproximación de su

importancia, pero es la reflexión detenida ante los factores que las determinan,

lo que ha de facilitar la toma de decisiones para la acción preventiva. Como

todo método cualitativo su principal aportación es precisamente el facilitar tal

reflexión (Bestrén et at, 2004).

2.2.13 Acción correctora

Generalmente el tipo de acción correctora que se elige sigue los

siguientes criterios según (Bestrén et at, 2004):

Cambio en el diseño del producto, servicio o proceso general.

Cambio en el proceso de fabricación.

Incremento del control o la inspección.

2.2.14 Responsable y plazo

Como en cualquier planificación de acciones correctoras se deberá

indicar quien es el responsable de cada acción y las fechas previstas de

implantación (Bestrén et at, 2004).

2.2.15 Acciones implementadas

Es utilizado para facilitar el seguimiento y control de las soluciones

adoptadas. Se deben reflejar las acciones realmente implantadas que a veces

puede ser que no coincidan exactamente con las propuestas inicialmente. En

tales situaciones habría que recalcular el nuevo IPR para comprobar que está

por debajo del nivel de actuación exigido (Bestrén et at, 2004).

A modo de ejemplo se muestra en la tabla 4 el formato para la recogida

de informaciones y datos de un AMFE, este formato fue extraído de la Nota

Técnica de Prevención 679 (2004) del instituto de instituto nacional de

seguridad e higiene en el trabajo de España.

Tabla 4. Modelo de recolección de datos para la ejecución de AMEF

Análisis de Modo de Fallo y Efectos (A.M.E.F)

Denominación del

AMEF de Proyecto AMEF de Proceso componente/ parte del Código del componente Hoja:

proceso

Nombre y Dpto. de los participantes y/o Coordinador (Nombre / Modelo/Sistema/ Fecha de inicio:

proveedor Dpto.): Fabricación Fecha de revisión:

Fallos Potenciales Estado actual Situación de Mejora

Medidas

Causas

Operación Fallo Modos de Acción Responsable

del Acciones

o Función N° de Efectos ensayo y F G D IPR correctora / Plazo F G D IPR

modo implantadas

Fallos control

de fallo

previstas

Fuente: Modificado de Bestratén, M. y Orriols, R., 2004.

2.3 Basamentos Legales

La legislación nacional vigente mediante distintos instrumentos jurídicos

regula la Central Termoeléctrica India Urquía. En tal sentido, en la cuadro 1 se

presenta el conjunto de los mismos, donde se jerarquizan las normativas

según lo establece la Pirámide de Kelsen, partiendo de la Constitución de la

República Bolivariana de Venezuela, Convenios Internacionales,

consecutivamente las Leyes Orgánicas, Leyes Ordinarias, Decretos, Normas

y, por último, las Resoluciones.

Cuadro 1. Fundamentos Legales relacionados con la investigación

NOMBRE DEL INSTRUMENTO JURÍDICO OBJETO DEL INSTRUMENTO

CONSTITUCIÓN DE LA REPÚBLICA BOLIVARIANA DE VENEZUELA

Establecer una sociedad democrática, participativa y

protagónica, multiétnica y pluricultural en un estado de

Constitución de la República Bolivariana de justicia, federal y descentralizado …, la garantía universal e

Venezuela. indivisible de los derechos humanos, la democratización de

Gaceta Oficial N°5.453/1999 la sociedad internacional, el desarme nuclear, el equilibrio

ecológico y los bienes jurídicos ambientales como

patrimonio común e irrenunciable de la humanidad.

LEYES ORGÁNICAS

Establecer las disposiciones y los principios rectores para la

gestión del ambiente, en el marco del desarrollo sustentable

Ley Orgánica del Ambiente (LOA). Gaceta

como derecho y deber fundamental del Estado y de la

Oficial N° 5.833 del 22 de diciembre de 2006

sociedad, para contribuir a la seguridad y al logro del

máximo bienestar de la población y al sostenimiento del

planeta, en Interés de la humanidad.

Ley Orgánica de Prevención y Condiciones Establecer las instituciones, normas y lineamientos de las

de Medio Ambiente de Trabajo políticas y los órganos y entes que permitan garantizar a los

(LOPCYMAT). Gaceta N°38.236del 26 de trabajadores y trabajadoras, condiciones de seguridad,

julio de 2005 salud y bienestar en un ambiente de trabajo adecuado y

propicio para el ejercicio pleno de sus facultades físicas y

mentales.

Ley Orgánica para la Salud. Gaceta oficial Regirá todo lo relacionado con la salud en el territorio de la

N° 36.579 del 11 de noviembre de 1998 República Bolivariana de Venezuela.

Establece las disposiciones que regirán el servicio eléctrico

Ley Orgánica del Sistema y Servicio en el territorio nacional, constituido por las actividades de

Eléctrico. Gaceta Oficial N°39.573 del 14 de generación, transmisión, gestión del sistema eléctrico

diciembre de 2010 nacional, distribución y comercialización de potencia y

energía eléctrica

Leyes Ordinarias

Tiene por objeto tipificar como delitos aquellos hechos que

Ley Penal del Ambiente. Gaceta Oficial N°

violen las disposiciones relativas a la conservación, defensa

4.358 del 3 de enero de 1992

y mejoramiento del ambiente, y establece las sanciones

penales correspondientes.

Ley N°55. Ley sobre sustancias, materiales Regular la generación, uso, recolección, almacenamiento,

y desechos Peligrosos. transporte, tratamiento y disposición final de las sustancias,

Gaceta Oficial N°5.554 del 13 de noviembre materiales y desechos peligrosos, así como cualquier otra

de 2001 operación que los involucre con el fin de proteger la salud y

el ambiente.

DECRETOS

Decreto N° 883. Normas para la

Clasificación y el Control de la Calidad de Establece las normas para el control de la calidad de los

los Cuerpos de Agua y Vertidos o Efluentes cuerpos de

Líquidos. Gaceta Oficial Nº 5.021 agua y de los vertidos líquidos

Extraordinario del 18 de Diciembre de 1995

Decreto N° 638 Norma sobre calidad del Establece las normas para el mejoramiento de la calidad de

aire y control de la contaminación aire y la prevención y control de la contaminación

atmosférica. Gaceta Oficial N° 4899 del 19 atmosférica producida por fuentes fijas y móviles capaces

de mayo de 1995 de generar emisiones gaseosas y partículas.

NORMAS IPSASEL

Establecer los criterios, pautas y procedimientos

NORMA TÉCNICA Del INPSASEL NT-01-

fundamentales para el diseño, elaboración, implementación,

2008. Programa de Seguridad y Salud en el

seguimiento y evaluación de un Programa de Seguridad y

Trabajo. Gaceta Oficial N0 38.910 del

Salud en el Trabajo, de conformidad a lo establecido en la

15/04/2008

LOPCYMAT y su Reglamento Parcial y el Reglamento de

las Condiciones de Higiene y Seguridad en el Trabajo.

NORMAS COVENIN

Establece los colores, símbolos y dimensiones de las

187-2003. “Colores, símbolos y

señales de Seguridad, con el objeto de complementar la

Dimensiones de señales de seguridad.”

acción preventiva a los accidentes, riesgos a la salud y

facilitar el control de las emergencias.

1040:1989. “Extintores Portátiles. Contempla los requisitos mínimos necesarios para la

Generalidades.” fabricación, selección e instalación que son comunes a los

diversos tipos de extintores portátiles.

3402-1998. “Materiales peligrosos Establece los requisitos mínimos que se deben considerar

directrices para la atención de incidentes y en relación con las respuestas de incidentes de materiales

emergencias.” peligrosos, especificar las pautas de operación para la

respuesta a incidentes con materiales peligrosos.

Establece los requisitos mínimos fundamentales para el

2250:2000. “Ventilación de los lugares de

diseño, operación, mantenimiento y evaluación de los

trabajo.”

sistemas de ventilación de los lugares de trabajo, de

acuerdo a sus fines específicos.

3061-2002. “Materiales Peligrosos. Guía Establece los requisitos mínimos de conocimiento que

para el adiestramiento de deben tener aquellas personas que manejan, almacenan

Personas que manejan, almacenan y/o y/o transportan materiales peligrosos a fin de preservar su

transportan materiales peligrosos.” vida y salud, la de terceros y el medio ambiente.

Material Peligroso Establece la clasificación de riesgos, los símbolos y las

3060-2002. “Materiales peligrosos. dimensiones de las señales de identificación que se deben

Clasificación, símbolos y dimensiones de utilizar para materiales peligrosos, cualquiera que sea su

señales de identificación.” forma o tipo de empaque.

3059-2002. “Materiales Peligrosos. Hoja de Establece los requisitos mínimos de información que debe

datos de seguridad de los materiales contener la hoja de datos de seguridad de los materiales

(HDSM).” (HDSM).

Guía para asistir a los primeros en respuesta, en la rápida

2670-2001, “Materiales Peligrosos. Guía de identificación de peligros específicos o genéricos de los

respuestas de Emergencia.” materiales involucrados en el incidente, y para protección

personal y el público en general durante l fase inicial del

incidente.

2239-2:1985. “Materiales Inflamables y Establece las condiciones y requisitos que se deberán

Combustibles. Almacenamiento y cumplir en el almacenamiento, manejo adecuado y seguro

Manipulación. Parte II. Materiales Comunes. de materiales comunes en lo referente a interiores y

Almacenamiento en interiores y exteriores

Exteriores.” Sustancias Peligrosas

Primera (1º) Revisión por FONDONORMA

Establece la selección del tipo de ropa, equipos y

2237-1989. “Ropa, equipos y dispositivos

dispositivos de protección personal a utilizar por los

de protección personal. Selección de

trabajadores, de acuerdo al riesgo ocupacional para evitar o

acuerdo al riesgo ocupacional.”

disminuir los factores que directamente o indirectamente

puedan afectar su integridad física.

2226-1990. “Guía para la elaboración de Contempla los aspectos generales para el control de

planes para el control de emergencias.” cualquier situación de emergencia originada por fallas

operacionales, por la naturaleza o por actos de terceros, en

cualquier instalación industrial, centro de trabajo, edificación

pública o privada.

RESOLUCIONES

Resolución 40. “Requisitos para el registro Establecer los requisitos que deben cumplir las

y autorización de manejadores de organizaciones, para la inscripción ante el registro de las

sustancias, materiales y desechos actividades susceptibles de degradar el ambiente llevado

peligrosos” Gaceta Oficial 37.700 de 29 de por el Ministerio del ambiente y de los Todos recursos

mayo de 2003 naturales, y para obtener la autorización de manejadores de

sustancias, materiales y desechos peligrosos.

Contempla como objetivo histórico el defender, expandir y

Plan de la Patria de la República consolidar el bien más preciado que hemos reconquistado

Bolivariana de Venezuela. Gaceta Oficial N° después de 200 años: La Independencia Nacional y como

6.118/ 2013 Objetivo Nacional el Garantizar la continuidad de la

revolución bolivariana

Fuente: Elaboración propia, 2019

2.4 Marco Referencial

2.4.1 De la Empresa

Corporación Eléctrica Nacional (CORPOELEC S.A.), es una empresa

creada por el Estado Venezolano mediante el Decreto Presidencial Nº 5.330,

en julio de 2007, donde el ex Presidente de la República, Hugo Rafael Chávez

Frías, estableció la reorganización del Sector Eléctrico Nacional. Atendiendo

las directrices de este decreto presidencial, las catorce (14) empresas

existentes para el momento: Electrificación del Caroní (EDELCA), C.A.

Electricidad de Caracas (EDC), C.A. Energía Eléctrica de Venezuela

(ENELVEN), C.A. La misma se encuentra adscrita al Ministerio del Poder

Popular de Energía Eléctrica (MPPEE), encargada de realizar y administrar las

actividades de Generación, Transmisión, Distribución y Comercialización de

potencia y energía eléctrica, que nació con la visión de reorganizar y unificar

el sector eléctrico venezolano a fin de garantizar la prestación de un servicio

eléctrico confiable, no excluyente y con sentido social.

CORPOELEC S.A. tiene como objetivo redistribuir las cargas de manera

que cada empresa asuma el liderazgo, en función de sus potencialidades y

fortalezas. Es por ello, que en la actualidad el proceso de reagrupación avanza

para la conformación efectiva de equipos de gestión bajo una gran

corporación, aprovechando los valiosos recursos humanos, técnicos y

administrativos existentes en cada región.

CORPOELEC S.A. consta de los siguientes objetivos para su desarrollo

y función:

Transformar al Sector Eléctrico en una empresa del Estado colectiva y

socialista, para satisfacer en forma sustentable las necesidades de las

comunidades, dentro del proyecto integral de desarrollo nacional.

Centralizar y consolidar la planificación estratégica del Sector Eléctrico

para garantizar la prestación de un servicio social que contribuya a mejorar

la calidad de vida de los venezolanos.

Fortalecer la seguridad y salud laboral.

Consolidar y desarrollar la infraestructura necesaria del Sector Eléctrico

alineada con la demanda y crecimiento del país.

Garantizar la sustentabilidad financiera del Sector Eléctrico.

Consolidar la plataforma tecnológica del Sector Eléctrico.

Optimizar el uso de los recursos energéticos.

Garantizar la continuidad y confiabilidad del Servicio Eléctrico en todo el

territorio nacional.

Incorporar la dimensión ambiental en todos los procesos y proyectos.

2.4.2 Misión

Garantizar un Servicio Eléctrico en todo el territorio nacional, de manera

eficiente, con calidad, sentido social, sostenible y en equilibrio ecológico, que

promueva el desarrollo del país, con la participación activa, protagónica y

corresponsable del Poder Popular, comprometido con la Ética Socialista y el

Plan de la Patria, contribuyendo a la Seguridad y Defensa de la Nación.

(CORPOELEC S.A., 2018).

2.4.3 Visión

Ser una Corporación con ética socialista, ambiental y económicamente

sustentable, modelo en la prestación de servicio público y motor de desarrollo

del país; con talento humano consciente que garantice el suministro de energía

eléctrica, promotora del uso racional y eficiente de la energía, así como de la

participación del poder popular y la preservación de la vida en el planeta.

(CORPOELEC S.A., 2018).ot sit

2.4.4 Política de Calidad

CORPOELEC S.A., tiene el compromiso de mantener y mejorar cada día

la calidad en la prestación del servicio eléctrico y garantizar la satisfacción de

los usuarios y usuarias, es así como cumplir con los instrumentos jurídicos

regulatorios vigentes.

Política Social. CORPOELEC S.A., está comprometida con los Centros

Sustentables de Desarrollo Comunitario (CSDC) y las empresas productivas

comunitarias, a garantizarles el suministro de energía eléctrica, acompañarlos

durante todo el recorrido hacia la sustentabilidad socio ambiental, además de

generar las condiciones para que los objetivos establecidos se logren a

cabalidad, concretando las bases de la soberanía agrícola, alimentaria y

productiva que necesitan las regiones.

2.4.5 Política Ambiental.

Contribuir en la conservación de los ecosistemas, especies, recursos

genéticos y valores socioculturales dando cumplimiento a la legislación

ambiental como parte del aporte de la empresa al patrimonio ambiental y

cultural de la Nación.

Desarrollar acciones que conlleven a la innovación y la mejora continua

en la gestión ambiental, adoptando las prácticas y técnicas adecuadas de

prevención, protección, preservación, mitigación y restauración del ambiente.

Contribuir a la valorización del patrimonio de CORPOELEC S.A., mediante el

fortalecimiento del capital ambiental.

Procurar en forma oportuna los recursos necesarios para el desarrollo de

los planes, programas y proyectos que permitan la gestión ambiental para el

Sector Eléctrico Nacional.

2.4.6 Identificación del área a estudiar

La Central Termoeléctrica India Urquía, ubicada en la Carretera nacional

Santa Teresa del Tuy - Santa Lucia del Tuy, Antigua Hacienda El Sitio,

Municipio Paz Castillo, Estado Miranda – Venezuela. Su ubicación geográfica

se localizada entre las coordenadas Latitud 10°17’22” N y Longitud 66°40’50”

O. En la Figura N° 1 se aprecia la vista satelital de la Central.

Figura 1. Vista satelital de la central termoeléctrica India Urquia

Fuente: Google Maps, 2019.

Esta Central de Generación Eléctrica de Ciclo Combinado, consiste de

dos trenes de potencia en configuración 2x1 (dos turbinas de Ciclo Brayton por

una turbina Ciclo Rankine), con una potencia neta instalada de 540 MW para

cada grupo, cuyo inicio data de 2009. A su vez, posee una interconexión

asociada de 32 km de líneas de transmisión y cuatro subestaciones. Esta

Central utiliza gas natural como combustible principal, Diesel como

combustible secundario de emergencia y agua para la producción de vapor

saturado. La Central básicamente comprende:

Dos trenes de potencia, cada uno de los cuales consistiendo en dos

turbinas de gas de Siemens modelo SGT6-PAC 5000F, y una turbina de vapor

de Siemens modelo SST6-PAC 5000KN, con sus generadores y calderas de

recuperación de calor asociadas.

Cuatro sistemas de escape de gas para operación en ciclo simple,

consistiendo cada uno de una chimenea de by-pass con diverter (ver glosario

de términos).

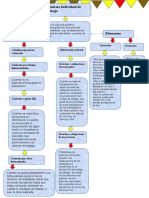

En la Figura 2 se presenta el organigrama estructural de la Central

Termoeléctrica India Urquía, comenzando por la Gerencia General, seguido

del departamento de Ingeniería de Planta, encargado del desarrollo y mejoras

prácticas de mantenimiento preventivo y correctivo de los equipos y sistemas

e instalaciones para la generación de energía eléctrica, seguidamente se

dividen los departamentos de operación de planta y de mantenimiento de

planta conformados a su vez por las demás unidades. En la figura 2 se resalta

la unidad donde se realizó el AMEF.

Figura 2. Organigrama de la Central Termoeléctrica India Urquia

Fuente: Trujillo A., 2018.

Como se mencionó anteriormente, la Central Termoeléctrica India Urquia

cuenta con tres sistemas de tratamiento de agua, de los cuales nos

enfocaremos en el de tratamiento de agua por intercambio iónico que se

realiza en la planta de tratamiento de agua (PTA). En esta área de tratamiento

se recibe agua clarificada para producir agua filtrada, esta es almacenada en

un tanque de agua filtrada para su posterior uso en la producción de agua

desmineralizada. Esta a su vez es utilizada para reposición de agua al ciclo

agua/vapor, inyección de agua a la turbina dual para reducir la emisión de

óxidos de nitrógeno cuando se opera con Diesel (combustible de emergencia),

reposición de agua de dilución a los sistemas de dosificación química y de

agua al circuito cerrado de refrigeración de componentes. (Plan de Formación

PTA, 2014). Los procesos se describen de manera breve a continuación:

Filtración: Consta de la separación física de sólidos suspendidos

mediante lechos fijos. El objetivo de este proceso es obtener agua libre de

sólidos suspendidos para poder utilizarla en los procesos de

desmineralización. La PTA se dispone de 3 filtros bicapa, lo cual combina

dos tipos de mineral filtrante (sílice-antracita) que poseen granulometrías y

tamaños diferentes. Las capas de mineral, se disponen de mayor a menor

granulometría y de menor a mayor densidad. De esta manera se consigue

que las partículas de gran tamaño queden retenidas en la capa filtrante

superior mientras que las de pequeño tamaño quedan retenidas en la capa

inferior.

Desmineralización: Consiste en la eliminación de todos los sólidos

inorgánicos disueltos en agua (iones). El agua natural contiene un número

igual de cargas eléctricas positivas (cationes) y negativas (aniones),

además de dióxido de carbono y sílice en forma no ionizada. La

desmineralización del agua necesita del uso de resinas de intercambio

catiónico y aniónico. Los cationes son intercambiados por H+ mientras que

los aniónicos son intercambiados por OH-. Todos los cationes y aniones

del agua se intercambian hasta que se agotan las resinas.

El sistema de la PTA posee una Resina Catiónica Fuerte (RCF) en el

intercambiador de cationes, seguido de una torre desgasificadora que elimina

el CO2 generado en exceso en el agua descationada, liberando a su vez de

trabajo al intercambiador de aniones. En el intercambiador de aniones, el agua

traviesa primero un lecho de Resina Aniónica Débil o RAD (elimina ácidos

como HCl, H2SO4, etc.) seguido de un lecho de Resina Aniónica Fuerte o RAF

(elimina Sílice, Cl-, etc). Luego el agua atraviesa el pulidor o lecho mixto, cuyo

principal objetivo es la eliminación de SiO2 que pueda haber atravesado la

resina aniónica débil.

En la Figura 3 se muestra el diagrama de la instalación, el cual muestra todo

el proceso de la PTA (filtración y desmineralización)

Figura 3. Diagrama de tratamiento de aguas de la PTA.

Fuente: Plan de Formación PTA, 2014.

2.5 Glosario

AMEF: análisis de modo de efectos y fallos

Desmineralización: consiste en la eliminación de todos los compuestos

inorgánicos disueltos en agua (iones). El agua natural contiene un número

igual de cargas eléctricas positivas (cationes) y negativas (aniones),

además de dióxido de carbono y sílice en forma no ionizada (plan de

formación PTA, 2014).

Detectabilidad: Es la capacidad de detección de una anomalía durante el

proceso. Si durante el proceso se produce un fallo o cualquier “output”

defectuoso, se trata de averiguar cuan probable es que no lo “detectemos”,

pasando a etapas posteriores, generando los consiguientes problemas y

llegando en último término a afectar al cliente – usuario final (Bestratén, M.

y Orriols, R., 2004).

Filtración: proceso mediante el cual se obtiene un efluente libre de sólidos

y otro con una concentración más elevada de partículas de tamaño superior

al de la arena (plan de formación PTA, 2014).

Frecuencia: Mide la repetitividad potencial u ocurrencia de un

determinado fallo, es lo que en términos de fiabilidad o de prevención

llamamos la probabilidad de aparición del fallo (Bestratén, M. y Orriols, R.,

2004).

Gravedad: Mide el daño normalmente esperado que provoca el fallo en

cuestión, según la percepción del cliente - usuario. También cabe

considerar el daño máximo esperado, el cual iría asociado también a su

probabilidad de generación (Bestratén, M. y Orriols, R., 2004).

Índice de Prioridad de Riesgo (IPR): Tal índice está basado en los

mismos fundamentos que el método histórico de evaluación matemática de

riesgos de FINE, William T., si bien el índice de prioridad del AMFE

incorpora el factor detectabilidad. Por tanto, tal índice es el producto de la

frecuencia por la gravedad y por la detectabilidad, siendo tales factores

traducibles a un código numérico adimensional que permite priorizar la

urgencia de la intervención, así como el orden de las acciones correctoras

(Bestratén, M. y Orriols, R., 2004).

Producto: El producto puede ser una pieza, un conjunto de piezas, el

producto final obtenido de un proceso o incluso el mismo proceso

(Bestratén, M. y Orriols, R., 2004).

PTA: Planta de tratamiento de agua

Solidos disueltos: Se cuantifican mediante el TDS (mg/l) o Conductividad

(μS/cm). No afectan a la turbidez (NTU) de la muestra. Están formados por

sales orgánicas e inorgánicas (Plan de formación PTA, 2014).

Solidos suspendidos: Se cuantifican mediante el TSS (mg/l). Resulta

posible clasificar estos sólidos dentro de dos grandes grupos, los

microsólidos y Macrosólidos (Plan de formación PTA, 2014).

CAPÍTULO III

MARCO METODOLÓGICO

El siguiente capítulo expresa los modos metodológicos que se adapta a

esta investigación. La metodología incluye los métodos, las técnicas, las

tácticas, las estrategias y los procedimientos que utilizará el investigador para

lograr los objetivos de su estudio. (Hurtado, 2006), (p.99).

3.1 Tipo de investigación

Durante la investigación, posterior a la implementación de la metodología

AMEF en la planta de tratamiento de agua, la fase final consistió en la

formulación de propuestas que permitan el mejoramiento continuo en los

procesos de mantenimiento de la misma. Es por ello que el tipo de

investigación que se adecúa al presente trabajo especial de grado es la

investigación proyectiva. Este tipo de investigación intenta proponer

soluciones a una situación determinada a partir de un proceso previo de

indagación. Implica explorar, describir, explicar y proponer alternativas de

cambio, mas no necesariamente ejecutar la propuesta (Hurtado, 2006).

Como se mencionó anteriormente, existen diversas metodologías para

alcanzar la investigación proyectiva, las cuales dependerán de los aspectos

característicos de la investigación, uno de ellos se fundamenta en la ubicación

temporal en la cual se plantee el estudio, para esta investigación se aplicó el

modo perspectivo ya que la misma se basó en la extrapolación de los históricos

recientes para realizar planeación de propuestas a futuro. El termino

proyectivo está referido a proyecto en cuanto a propuesta; sin embargo, a este

tipo de proyecto o propuesta el investigador puede llegar mediante vías

diferentes, las cuales involucran procesos, enfoques, métodos y técnicas

propias (perspectiva, prospectiva y holística). La perspectiva implica ir en la

planificación de la propuesta desde el presente hacia el futuro. Barrera (2000).

3.2 Diseño de la investigación

El diseño representa al plan o la estrategia necesaria para obtener la

información en una investigación. Según Hurtado (2006), en todo diseño el

investigador debe precisar los aspectos de tipo de fuente, temporalidad y

amplitud de foco. Esto refiere a dónde y cuándo se recopila la información, así

como la amplitud de la misma.

El dónde alude a las fuentes (vivas, no vivas y documentos o restos) y el

cuándo hace mención a la perspectiva temporal (retrospectivo,

contemporáneo, transeccional o evolutivo). En lo que respecta a la amplitud y

organización de los datos, el diseño puede estar centrado en un evento único

(univariable o unieventual), o puede estar puede estar orientado al estudio de

varios eventos (multivariable o multieventual). Estos diseños pueden implicar

organizaciones diferentes de información tanto de rasgo (énfasis en

características aisladas), como de caso (el énfasis no está tanto en la

característica como en la unidad de estudio, en todo aquello que la caracteriza

e identifica) (Hurtado, 2006). El cuadro 2 muestra el diseño de investigación

para esta investigación de acuerdo a lo antes expuesto.

Cuadro 2. Diseño de investigación para el análisis de modo y efecto de fallos en la planta de tratamiento de

agua de CORPOELEC S. A.

Nivel de Tipo de Criterios de

Aspecto Característica

investigación investigación diseño

Evolutivo: El investigador estudia el

evento a lo largo del tiempo, por ello

Cuando

Evolutivo requiere hacer repeticiones

buscar la

contemporáneo mediciones repetitivas.

información

Contemporáneo: obtiene

información del evento actual.

Diseño de laboratorio: la

Comprensivo Proyectiva

información se recoge de un

Donde obtener

Fuentes mixtas ambiente artificial o creado.

la información

Diseño documental: fuentes no

vivas, documentos o restos.

Que tanta Evento multivariable o multieventual

De caso información que hace énfasis todo aquello que

buscar caracteriza o identifica al evento.

Fuente: Barrera 2000 interpretado por Camejo 2019

Por lo antes expuesto el diseño de investigación que corresponde al

presente es evolutivo contemporáneo de fuente mixta y de rasgo.

3.3 Operacionalización de Variable

La opercionalización es un proceso que permite al investigador identificar

aquellos aspectos perceptibles de un evento (Hurtado, 2006). A continuación,

se presenta en el cuadro 3 la operacionalización de las variables de este

trabajo especial de grado.

Cuadro 3. Operacionalización de variables para el análisis de modo y efecto de fallos para la

planta de tratamiento de agua de CORPOELEC S. A.

Técnicas e

instrumentos

Objetivo específico Variable Dimensión Indicador para la

recolección de

datos

Conductividad en

Realizar un diagnóstico las columnas de Técnica de

del proceso de intercambio iónico observación.

Proceso de Características del

producción de agua lechos mixtos. Técnica de

producción de agua producto (agua

desmineralizada de la pH en el agua revisión

desmineralizada. desmineralizada)

planta de agua de tratada. documental.

CORPOELEC S. A. Potencial de Instrumento de

hidrogeno. registro.

Analizar las variables Sistemas de Instrumento de

criticas del proceso de dosificación. matriz de

Puntos críticos del Enclavamientos y

desmineralización de Sistemas de registro.

proceso de protecciones del

agua para identificar las bombeo de agua. Instrumentos de

desmineralización sistema de control.

fallas potenciales. Sistema de medición.

medición.

Aplicar la metodología

Error Humano. Porcentaje De No

AMEF en el proceso de Modos de efecto y

Defecto de diseño. Conformidades en

desmineralización de fallo

Fallas en equipos calidad de agua

agua.

Fuente: Elaboración propia, 2019

3.4 Metodología de la investigación

A continuación, se presenta la descripción de la metodología utilizada

durante la investigación.

3.4.1 Técnicas de la investigación.

Las técnicas tienen que ver con los procedimientos utilizados para la

recolección de datos, es decir el cómo. Las técnicas pueden ser de revisión

documental, observación, encuesta y técnicas sociométrica, entre otras

(Hurtado, 2006). Para este estudio se utilizaron técnicas de observación y

revisión documental.

3.4.2 Instrumentos de la investigación.

Los instrumentos representan las herramientas con la cual se va a

recoger, filtrar y codificar la información, es decir el con qué. Los instrumentos

pueden estar ya elaborados e incluso normalizados, como el caso de los tests

y algunas escalas. En algunas áreas del conocimiento se requiere de

instrumentos de medición mecánicos o electrónicos, dependiendo del evento

estudiado (Hurtado, 2006).

Los instrumentos utilizados durante la investigación son los que siguen a

continuación:

Indicadores: son herramientas para calificar una variable y así poder

ejercer un monitoreo y controlar los elementos que inciden en la misma.

Hurtado (2006) reconoce como indicios a todos aquellos aspectos específicos

y perceptibles.

Instrumentos de registro: permiten tener un soporte de la información en

periodos de tiempo relativamente largos.

Instrumentos de medición: capta información de manera selectiva

(valida) y precisa (confiable), es decir, solo aquella información que da cuenta

del evento de estudio y no otra.

REFERENCIAS BIBLIOGRÁFICAS

Barrera Morales, Marcos Fidel. Planificacion prospectiva y holística. Fundacion

Sypal. Caracas, 2000.

Hurtado de Barrera, Jaqueline. (2006) El proyecto de investigación. Bogotá

Algorta, I. (2006). Análisis de Falla de una Pieza en una Empresa Automotriz

(Tesis de pregrado). Instituto tecnológico de Buenos Aires. Argentina.

Disponible en:

https://ri.itba.edu.ar/bitstream/handle/123456789/884/Proyecto%20Final.pdf?

sequence=1&isAllowed=y [Consulta: 2019, mayo 29]

Álvarez, A. (2018). Aplicación de un análisis modal de fallos y efectos para la

mejora en la seguridad de la utilización de los sistemas automatizados de

dispensación de medicamentos. (tesis doctoral). Universidad Complutense de

Madrid. Madrid. Disponible en: http://eprints.ucm.es/46527/1/T39612.pdf

[Consulta: 2019, mayo 29]

Ardila, G y Mantilla, J. (2008). Diseño de la estrategia de mantenimiento

basada en RCM para bombas centrifugas y reciprocantes, compresores y

motores de combustión interna de la Planta de Inyección de Agua Casaba,

Planta de Reinyección de Agua Residual Cantagolla y Estación 2 de

Recolección y Tratamiento de Crudo Casabe de la Superintendencia del rio

ECOPETROL S. A. (tesis de pregrado). Universidad Pontificia Bolivariana.

Bucaramanga. Disponible en:

https://repository.upb.edu.co/bitstream/handle/20.500.11912/131/digital_1550

7.pdf?sequence=1 [Consulta: 2019, mayo 29]

Bestratén, M. y Orriols, R. (2004). Análisis modal de fallos y efectos, AMFE.

NTP 679. España. Disponible en:

http://www.insht.es/InshtWeb/Contenidos/Documentacion/FichasTecnicas/NT

P/Ficheros/601a700/ntp_679.pdf

Cabezas, A. (2017). Evaluación del proyecto de elaboración de pan en la

empresa Palpes S. A. a través del análisis de modo y efecto de falla (tesis de

maestría). Universidad de las Américas. Disponible en:

http://dspace.udla.edu.ec/bitstream/33000/8323/1/UDLA-EC-TMDOP-2017-

15.pdf [Consulta: 2019, mayo 29]

Department of Defense. (1980). Procedures for Performing a Failure Mode,

Effect and Criticality and Analysis. MIL-STD-1629a. Disponible en:

https://www.weibull.com/mil_std/mil_std_1629a.pdf

Galeano, E. y Perez, Hawyn. (2017). Analisis de modo y efectos de falla en el

proceso de extrusión- soplado en Planca S. A. (tesis de pregrado). Universidad

Distrital Francisco José de Caldas. Bogotá. Disponible en:

http://repository.udistrital.edu.co/bitstream/11349/6110/1/GaleanoHern%C3%

A1ndezEdward2017.pdf [Consulta: 2019, mayo 29]

Giraldo, S. (2015). Identificación de riesgos y puntos críticos de control en

plantas de potabilización de agua. (tesis de maestría). Universidad Nacional

de Colombia. Colombia. Disponible en:

http://bdigital.unal.edu.co/51171/7/75100307.2015.pdf [Consulta: 2019, mayo

29]

Hernández, D. (2005). Análisis de modo y efecto de las fallas potenciales

aplicado a un caso de estudio. (tesis de maestría). Universidad Autónoma de

México. México. Disponible en:

http://www.ptolomeo.unam.mx:8080/xmlui/bitstream/handle/132.248.52.100/5

21/hernandezmorfin.pdf?sequence=14 [Consulta: 2019, mayo 29]

Manzanilla, J. (2015). Diagnóstico mediante el uso de herramientas de

confiabilidad operacional del estado físico de los equipos mineros que operan

en las minas del estado Lara en el año 2013. (tesis de pregrado) Universidad

Central de Venezuela. Caracas. Disponible en:

http://saber.ucv.ve/bitstream/123456789/15457/1/Tesis%20definitiva.pdf

[Consulta: 2019, mayo 29]

Martínez, C. (2004). Implementación de un análisis de modo y efectos de falla

en una línea de manufactura para juguetes (tesis de maestría). Universidad

Autónoma de Nuevo León. Ciudad Universitaria. Disponible en:

http://eprints.uanl.mx/1522/1/1020150046.PDF [Consulta: 2019, mayo 29]

Ortega, D. (2017). Determinación de fallas funcionales de los equipos críticos

del transporte mineral grueso en Minera Las Bambas S. A. (tesis de pregrado).

Universidad Nacional del Centro de Perú. Perú. Disponible en:

http://repositorio.uncp.edu.pe/bitstream/handle/UNCP/3674/Ortega%20%C3

%91ahuin.pdf?sequence=1&isAllowed=y [Consulta: 2019, mayo 29]

Plaza, A. (2017). Análisis de criticidad y análisis de modos y efectos de fallas

a sistema desalinizador de agua de mar. (tesis de pregrado). Universidad

Técnica Federico Santa María, sede Viña del Mar- José Miguel Carrera.

Disponible en:

https://repositorio.usm.cl/bitstream/handle/11673/39999/3560901063524UTF

SM.pdf?sequence=1&isAllowed=y [Consulta: 2019, mayo 29]

Sarmiento, L. (2017). Gestión de mantenimiento centrado en la confiabilidad

de estación de bombeo n°1 de la planta de tratamiento de agua potable n°1 de

Chiclayo en la empresa EPSEL S.A. para el aumento de la producción en el

servicio de agua potable en la ciudad de Chiclayo. (tesis de pregrado).

Universidad Católica Santo Toribio de Mogrovejo. Chiclayo. Disponible en:

http://tesis.usat.edu.pe/bitstream/usat/1492/1/TL_SarmientoMelendezLuis.pdf

[Consulta: 2019, mayo 29]

Lopéz, E. (2016). Diseño de un plan de mejoras para el proceso “elaboración

y embotellado de bebidas carbonatadas” de la empresa Pepsi Cola, planta

Caucagua. (tesis de postgrado) UCAB. Venezuela. Disponible en:

http://biblioteca2.ucab.edu.ve/anexos/biblioteca/marc/texto/AAT3972.pdf

[Consulta: 2019, mayo 29]

REFERENCIA JURÍDICA

Constitución de la República Bolivariana de Venezuela (1999, 30 de

diciembre). Gaceta Oficial de la República, Nº 5.453. [Extraordinaria], mayo,

2019

Ley de Plan de la Patria de la República Bolivariana de Venezuela (2013).

Gaceta Oficial de la República, Nº 6.118.

Decreto N° 1.257. Normas sobre Evaluación Ambiental de Actividades

susceptibles de degradar el Ambiente. Gaceta Oficial Nº 35.946 del 13 de

marzo de 1996.

Decreto N° 883. Normas para la Clasificación y el Control de la Calidad de los

Cuerpos de Agua y Vertidos o Efluentes Líquidos. Gaceta Oficial Nº 5.021

Extraordinario el 18 de diciembre de 1995.

Decreto N° 638 Norma sobre calidad del aire y control de la contaminación

atmosférica. Gaceta Oficial N° 4899 del 19 de mayo de 1995.

Ley N°55. Ley sobre sustancias, materiales y desechos Peligrosos. Gaceta

Oficial N°5.554 del 13 de noviembre de 200.

Ley Orgánica de Prevención y Condiciones de Medio Ambiente de Trabajo

(LOPCYMAT). Gaceta N°38.236 del 26 de julio de 2005.

Ley Orgánica del Ambiente (LOA). Gaceta Oficial N° 5.833 del 22 de diciembre

de 2006

Ley Orgánica del Sistema y Servicio Eléctrico. Gaceta Oficial N°39.573 del 14

de diciembre de 2010.

Ley Orgánica para la Salud. Gaceta oficial N° 36.579 del 11 de noviembre de

1998.

Ley Penal del Ambiente. Gaceta Oficial N° 4.358 del 3 de enero de 1992

Norma Venezolana COVENIN 2226:1990. “Guía para la elaboración de planes

para el control de emergencias”

NORMA TÉCNICA Del INPSASEL NT-01-2008. Programa de Seguridad y

Salud en el Trabajo.

Norma venezolana COVENIN 2239-2:1985. “Materiales Inflamables y

Combustibles. Almacenamiento y Manipulación. Parte II. Materiales Comunes.

Almacenamiento en interiores y Exteriores.” Primera (1º) Revisión por

FONDONORMA.

Norma Venezolana COVENIN 1040:1989. “Extintores Portátiles.

Generalidades.”

Norma Venezolana COVENIN 187:2003. “Colores, símbolos y Dimensiones de

señales de seguridad.”

Norma Venezolana COVENIN 2237:1989. “Ropa, equipos y dispositivos de

protección personal. Selección de acuerdo al riesgo ocupacional”

Norma Venezolana COVENIN 2670:2001. “Materiales peligrosos: guía de

respuesta de emergencia” (3ra revisión).

Norma Venezolana COVENIN 3058:2002. “Materiales peligrosos: Guía de

respuesta a emergencias que debe acompañar a la guía de despacho del

transportista” (1ra revisión).

Norma Venezolana COVENIN 3059:2002. “Materiales peligrosos: Hoja de

datos de seguridad de los materiales” (1ra revisión).

Norma Venezolana COVENIN 3060:2002. “Materiales peligrosos clasificación,

símbolos, dimensiones de señales de identificación”.

Norma Venezolana COVENIN 3061:2002. “Materiales Peligrosos. Guía para

el adiestramiento de Personas que manejan, almacenan y/o transportan

materiales peligrosos.

Potrebbero piacerti anche

- Mecanica TesisDocumento120 pagineMecanica TesisJose Miguel Solano RiveraNessuna valutazione finora

- Mantenimiento correctivo y reparación de redes de distribución de agua y saneamiento. ENAT0108Da EverandMantenimiento correctivo y reparación de redes de distribución de agua y saneamiento. ENAT0108Nessuna valutazione finora

- Clase - 5 Semestre - Mantenimiento y Calibracion de Equipos IndustrialesDocumento84 pagineClase - 5 Semestre - Mantenimiento y Calibracion de Equipos IndustrialesAlvaro NorambuenaNessuna valutazione finora

- Principales Indicadores de MantenimientoDocumento18 paginePrincipales Indicadores de Mantenimientoosorio23Nessuna valutazione finora

- Expo Final de MantenimientoDocumento14 pagineExpo Final de MantenimientoVania Malca NeyraNessuna valutazione finora

- Diapositivas Logistica y Costos de MantenimientoDocumento81 pagineDiapositivas Logistica y Costos de MantenimientoWilliam DiazNessuna valutazione finora

- El Mantenimiento 4ta Generacion RCIDocumento23 pagineEl Mantenimiento 4ta Generacion RCILuis CardonaNessuna valutazione finora

- Instructivo de Manejo de Aceites Usados Rev. 01Documento10 pagineInstructivo de Manejo de Aceites Usados Rev. 01Rodrigo Enrique Aburto LuengoNessuna valutazione finora

- Mantenimiento Industrial Basado en La Gestión Del Conocimiento 2009 PDFDocumento6 pagineMantenimiento Industrial Basado en La Gestión Del Conocimiento 2009 PDFJonathan RuizNessuna valutazione finora

- Focos de Mantenimiento LeanDocumento5 pagineFocos de Mantenimiento LeanFrancisco PérezNessuna valutazione finora

- Herramientas Manuales y de PoderDocumento2 pagineHerramientas Manuales y de Podercinthia huancasNessuna valutazione finora

- Gestión de MantenimientoDocumento17 pagineGestión de Mantenimientoaniyaris galidoNessuna valutazione finora

- AE-RAU-MAN-MME-PET-025 Evacuacion de Residuos Solidos (Aceites, Metales, Otros) REV 2Documento5 pagineAE-RAU-MAN-MME-PET-025 Evacuacion de Residuos Solidos (Aceites, Metales, Otros) REV 2David Mamani CuelaNessuna valutazione finora

- Examen de PETS - Sostenimiento Con Hydabolt Jumbo EmpernadorDocumento3 pagineExamen de PETS - Sostenimiento Con Hydabolt Jumbo EmpernadorReynato CarhuamacaNessuna valutazione finora

- Safety Excelencia OperacionalDocumento21 pagineSafety Excelencia OperacionalSamuel CerdaNessuna valutazione finora

- Orden y AseoDocumento28 pagineOrden y AseoJuanNessuna valutazione finora

- Sesión ACR 2020Documento27 pagineSesión ACR 2020Ruiz Caro EONessuna valutazione finora

- Mestas Chavez - TESIAMAESTRIA - 2018 PDFDocumento150 pagineMestas Chavez - TESIAMAESTRIA - 2018 PDFrenato zavaletaNessuna valutazione finora

- Sesion 1. TPM Camino A La EstrategiaDocumento34 pagineSesion 1. TPM Camino A La EstrategiaJonMar CarcabNessuna valutazione finora

- ACR Plus en Las Fallas Recurrentes de Un Motor - Ventilador Edgar Fuenmayor 2020Documento28 pagineACR Plus en Las Fallas Recurrentes de Un Motor - Ventilador Edgar Fuenmayor 2020Elvis DiazNessuna valutazione finora

- Charla Passt Primera 08 07 21Documento84 pagineCharla Passt Primera 08 07 21Paúl CastroNessuna valutazione finora

- Diseño y Gestión EstrategicaDocumento23 pagineDiseño y Gestión EstrategicaJacob BarraNessuna valutazione finora

- Gestión Del CambioDocumento5 pagineGestión Del Cambioana maria morales garciaNessuna valutazione finora

- 2 - TT - Luis Loayza y Cesar Tenicela - Herramientas Tec - para La Opt. Estrategia de Gestión Del Mantto PDFDocumento18 pagine2 - TT - Luis Loayza y Cesar Tenicela - Herramientas Tec - para La Opt. Estrategia de Gestión Del Mantto PDFSteven Escate ChamorroNessuna valutazione finora

- Pilar 5 Planeación y Programación PDFDocumento45 paginePilar 5 Planeación y Programación PDFEduar Correa GomezNessuna valutazione finora

- Semana 01 - Gestion de MantenimientoDocumento39 pagineSemana 01 - Gestion de MantenimientoJavier GerardoNessuna valutazione finora

- Clase 5 Planeación y Programación de Mantenimiento 2023Documento133 pagineClase 5 Planeación y Programación de Mantenimiento 2023Luis Fernando Ramírez BotinaNessuna valutazione finora

- Bench MarkingDocumento15 pagineBench MarkingYADHANYNessuna valutazione finora

- Examen GestionDocumento5 pagineExamen GestionSara Priscila Terrones CheccoNessuna valutazione finora

- Autoevaluación 1 - GESTION DE MANTENIMIENTO - 9342)Documento6 pagineAutoevaluación 1 - GESTION DE MANTENIMIENTO - 9342)Jairo Fabian Rodas VilelaNessuna valutazione finora

- Trabajo Parcial Grupo 4 MantenimientoDocumento110 pagineTrabajo Parcial Grupo 4 MantenimientoFernando Salas FerroNessuna valutazione finora

- Planeaci c3 b3n 20operativa 20y 20programaci c3 b3n 20en 20mantenimiento PDFDocumento59 paginePlaneaci c3 b3n 20operativa 20y 20programaci c3 b3n 20en 20mantenimiento PDFJuan Sebastián CastroNessuna valutazione finora

- Check ListDocumento4 pagineCheck Listdiego pradoNessuna valutazione finora

- Como Implementar Un Optimo Plan de MantenimientoDocumento4 pagineComo Implementar Un Optimo Plan de MantenimientoDavid PrioriNessuna valutazione finora

- Rúbrica TF PP3 Wasc-Abet 39 AgilDocumento32 pagineRúbrica TF PP3 Wasc-Abet 39 AgilJuan Alejandro Rosales CoronelNessuna valutazione finora

- 3.3.3 Capacitacion de SupervisoresDocumento11 pagine3.3.3 Capacitacion de SupervisoresMiriam DominguezNessuna valutazione finora

- Fundamentos Del TPMDocumento89 pagineFundamentos Del TPMFrandi Asto VilaNessuna valutazione finora

- Criterios de Gestion de MantenimientoDocumento1 paginaCriterios de Gestion de MantenimientoSara Genesis SanchezNessuna valutazione finora

- 005 - Cambio de Cable de LevanteDocumento32 pagine005 - Cambio de Cable de Levantepadopulos9400100% (1)

- CelecDocumento40 pagineCelecMirian NacipuchaNessuna valutazione finora

- Estructura 16022018Documento25 pagineEstructura 16022018Edwin Ancizar Vargas ZartaNessuna valutazione finora

- AuditoríaDocumento14 pagineAuditoríaCarlosNessuna valutazione finora

- Manual de Operación y Mantenimiento PDFDocumento213 pagineManual de Operación y Mantenimiento PDFEdwin MorenoNessuna valutazione finora

- Presentación Curso RCA+ProactivoDocumento95 paginePresentación Curso RCA+Proactivomarco vegaNessuna valutazione finora

- Gestión Estratégica Del MantenimientoDocumento21 pagineGestión Estratégica Del MantenimientoEdson Edu Ramirez DiazNessuna valutazione finora

- Trabajo Aplicación 1 Marcelo Reyes PolancoDocumento30 pagineTrabajo Aplicación 1 Marcelo Reyes PolancoMarceloReyesPNessuna valutazione finora

- Clase 15 - Gestión de Activos Físicos y MantenimientoDocumento24 pagineClase 15 - Gestión de Activos Físicos y MantenimientoFernando Avila Rivera0% (1)

- DC Prevencionista RiesgosDocumento4 pagineDC Prevencionista RiesgosCatherine González BerríosNessuna valutazione finora

- Tesis para La Mejora ContinuaDocumento59 pagineTesis para La Mejora ContinuaCristopher PerezNessuna valutazione finora

- SILABO 2019 ActualizadoDocumento25 pagineSILABO 2019 ActualizadoVaniBellisoNessuna valutazione finora

- Ing. Ind. 2021-II - Habilidades Directivas - Fernando Noriega - Power Point 3 - Habilidades GerencialesDocumento29 pagineIng. Ind. 2021-II - Habilidades Directivas - Fernando Noriega - Power Point 3 - Habilidades GerencialesJimi Montana GarcesNessuna valutazione finora

- Ensayo TPM-RCM FinDocumento6 pagineEnsayo TPM-RCM FinFernando David Siles NatesNessuna valutazione finora

- Plan de Mantenimiento Manuelita - Campaña 2018 - 1Documento95 paginePlan de Mantenimiento Manuelita - Campaña 2018 - 1anon_669281060Nessuna valutazione finora

- Presentacion PMCDocumento24 paginePresentacion PMCCesar Zarate RojasNessuna valutazione finora

- Estructura de Trabajo Final Gestion de CalidadDocumento4 pagineEstructura de Trabajo Final Gestion de Calidadrobert puma huarachaNessuna valutazione finora

- Estrategia FinancieraDocumento10 pagineEstrategia Financierajose davidNessuna valutazione finora

- Resumen PostventaDocumento8 pagineResumen PostventaJuan Esteban VelásquezNessuna valutazione finora

- Unidad 2 - Fase 4 - Evaluación de Mejoras Propuesta - Alvaro - Castro - TermoDocumento20 pagineUnidad 2 - Fase 4 - Evaluación de Mejoras Propuesta - Alvaro - Castro - TermoAlvaro castro ruizNessuna valutazione finora

- Version+final+proyecto +guayac +laban+pt33Documento17 pagineVersion+final+proyecto +guayac +laban+pt33pendekiller99Nessuna valutazione finora

- Diseño - Sistema Integrado de GestionDocumento65 pagineDiseño - Sistema Integrado de GestionAneurys Durán100% (1)

- TAL011 Pauta Desarrollo Portafolio de Evidencias LaboralesDocumento2 pagineTAL011 Pauta Desarrollo Portafolio de Evidencias LaboralesVictoria Lucero HerreraNessuna valutazione finora

- Secadores de Dos o Mas Rodillos Aplicaciones EsquemasDocumento5 pagineSecadores de Dos o Mas Rodillos Aplicaciones EsquemasJhonny Ibarra AgredaNessuna valutazione finora

- EJERCICIOS Primas Contingencias de VidaDocumento11 pagineEJERCICIOS Primas Contingencias de VidaFelipe PlataNessuna valutazione finora

- IntroducciónDocumento9 pagineIntroducciónJorge Ivan Ramirez TamayoNessuna valutazione finora

- Eportafolio 1Documento6 pagineEportafolio 1Diego VargasNessuna valutazione finora

- Análisis Del Articulo 259 de La C.R.B.VDocumento4 pagineAnálisis Del Articulo 259 de La C.R.B.Vmaribel67% (3)

- Claridad Sindical Comunicado Resultados Elecciones Sindicales-1Documento1 paginaClaridad Sindical Comunicado Resultados Elecciones Sindicales-1Txema FernandezNessuna valutazione finora

- Modos de Una CámaraDocumento5 pagineModos de Una CámaraJhiret BetancourtNessuna valutazione finora

- Certificado de Alma LuzDocumento2 pagineCertificado de Alma LuzEmmanuel AlvineNessuna valutazione finora

- Monografia SeaceDocumento46 pagineMonografia SeaceSmith EstacioNessuna valutazione finora

- Lab 02 Introducción A La ProgramaciónDocumento3 pagineLab 02 Introducción A La ProgramaciónNecotNessuna valutazione finora

- Cuarto Trabajo EstadisticaDocumento7 pagineCuarto Trabajo Estadisticajordan3llicaNessuna valutazione finora

- Presentacion en LineaDocumento8 paginePresentacion en Lineakaren dahiana casas sotoNessuna valutazione finora

- Clase - Tablas Dinámicas - Javier SánchezDocumento17 pagineClase - Tablas Dinámicas - Javier SánchezEnzo RuizNessuna valutazione finora

- Definición de EmpresaDocumento10 pagineDefinición de Empresaedgar murilloNessuna valutazione finora

- Matriz de MantenimientoDocumento299 pagineMatriz de MantenimientoproesantNessuna valutazione finora

- 14 Fuego y Los ExtintoresDocumento38 pagine14 Fuego y Los ExtintoresADONIS FELIX HUAYTA HUAMANINessuna valutazione finora

- Epm InstallDocumento328 pagineEpm InstallwnowakNessuna valutazione finora

- Guia de Actividades y Rúbrica de Evaluación - Unidad 1 - Fase 2 - Realizar El Diagnóstico SituacionalDocumento15 pagineGuia de Actividades y Rúbrica de Evaluación - Unidad 1 - Fase 2 - Realizar El Diagnóstico SituacionalDiana LiszethNessuna valutazione finora

- Deforestacion Servicio Social Angela 1Documento3 pagineDeforestacion Servicio Social Angela 1Angela Mariana Giraldo DelgadoNessuna valutazione finora

- Mapa Conceptual Sobre El Derecho Laboral GuatemaltecoDocumento1 paginaMapa Conceptual Sobre El Derecho Laboral GuatemaltecoALFONSO DANIEL BARRIOS BARRIOS100% (2)

- Vibrations On A Train Wagon / Vibraciones en Una Vagon de TrenDocumento13 pagineVibrations On A Train Wagon / Vibraciones en Una Vagon de TrenJ .RozasNessuna valutazione finora