Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Bruñido

Caricato da

Andres SasintuñaDescrizione originale:

Titolo originale

Copyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Bruñido

Caricato da

Andres SasintuñaCopyright:

Formati disponibili

1

BRUÑIDO DE UN CILINDRO

Ing. Cevallos Alex.

Estudiantes: Toaquiza Alex; Tercero Byron; Pazmiño Orlando; Peralvo Fabricio; Sasintuña

Andres .

Departamento de Ciencias de la energía y mecánica Rectificación, Universidad de las Fuerzas Armadas ESPE

Extensión Latacunga,

Latacunga, Ecuador

(Recibido el 21 de Noviembre; aceptado el 21 de Noviembre)

Abstract

The polishing of shirts is a circular process with hard chip removal that is made to a previously

rectified piece, with the aim of increasing the accuracy and surface quality as well as improving

the macro geometry (cylinder, plasticity, roundness, ...). It is generally used in most cases to

rectify internal diameters; this type of work consists of smoothing and improving the surface

with reliefs and / or one-dimensional grooves by means of stones. It is widely used in the

manufacture of motor sleeves, connecting rods, internal gear diameters, etc. The polishing of

shirts is a surface finishing operation, not a modification operation of the raw geometry.

Keywords: Mechanism, signs, indications, obligations.

Resumen

El pulido de camisas es un proceso circular con arranque de viruta duro que se realiza a una pieza

rectificada previamente, con el objetivo de elevar la precisión y calidad superficial además de

mejorar la macro geometría (cilindrar, plasticidad, redondez,…). Generalmente es utilizado en la

mayoría de los casos para rectificar diámetros interiores; este tipo de trabajo consiste en alisar y

mejorar la superficie con relieves y/o surcos unidimensionales por medio de piedras. Es muy

utilizado en la fabricación de camisas de motores, bielas, diámetros interiores de engranajes, etc.

El pulido de camisas es una operación de acabado de la superficie, no una operación de

modificación de la geometría en bruto.

Palabras claves: Polishing, Chip, Precision, Quality.

2

1. OBJETIVO. bruñido, se expande, rota y oscila contra la superficie

a trabajar a unas velocidades y presión de contacto

Identificar los beneficios del bruñido de cilindro que relativamente bajas (en comparación con el

se encuentra en el motor y las herramientas que se rectificado interno).

utilizan en el mismo.

Este proceso es llevado a cabo por una o más piedras

de bruñido que atraviesan la pieza de trabajo con un

2. FUNDAMENTACIÓN TEÓRICA. movimiento helicoidal, creando una abrasión cortante

en toda la superficie de trabajo. [1]

El bruñido es un proceso mediante el cual un

accesorio de corte, alojado en la herramienta de 3. PRECISIÓN

bruñido rota sobre la superficie sobre la que vamos a

trabajar, a velocidades relativamente bajas y a La principal característica del proceso de bruñido no

presiones de contacto comparables al rectificado. Este es solamente producir excelentes acabados de

proceso es llevado a cabo por una o más piedras de superficie con altos grados de rectitud superficial,

bruñido que giran horizontalmente mediante un sino también asegurar un control preciso del tamaño

movimiento helicoidal dentro de la pieza a y precisión geométrica.

trabajar. El proceso se basa principalmente en el

acabado de orificios después de perforar, escariar... El bruñido tiene claramente ventajas sobre sobre los

aunque no es necesario que todos los orificios sean procesos de rectificado interno especialmente en

mecanizados antes del bruñido; muchos componentes componentes con orificios discontinuos, chaveteras,

de carburo de tungsteno y cerámico son bruñidos aberturas, ranuras anulares, orificios transversales. La

directamente desde su estado sinterizado y los tubos razón de esto reside en el hecho de la mayor rigidez

de acero se bruñen a menudo tal y como se reciben de de la herramienta de bruñido y de la habilidad para

la planta .[1] modificar el diseño de la herramienta para corregir

errores específicos en la forma del orificio. Los tres

parámetros principales en la precisión de la geometría

son la redondez, la rectitud y el paralelismo. Estos

parámetros no están directamente relacionados entre

ellos y tendremos que adaptar diferentes

modificaciones en el diseño de las herramientas para

corregir los errores en esos parámetros para poder

alcanzar resultados aceptables. [1]

4. PRECISIÓN EN EL MECANIZADO

En el bruñido se trabaja con tolerancias del orden de

micrones. Para diámetros internos son comunes

tolerancias del orden de 25 a 2.5 μm, por ejemplo para

bruñido de camisas de cilindros de motores. En

cuanto a los rangos de rugosidad obtenidos, se puede

lograr valores de Ra entre 0.2 y 1.2 μm, donde el

Fig. 1. Proceso de bruñido

factor determinante es el tamaño de grano.

2.1 ¿QUÉ ES EL BRUÑIDO? .

El bruñido puede ser considerado como un proceso de

mecanización de materiales mediante el cual un

elemento de corte, acoplado a una herramienta de

3

5. PIEDRAS ABRASIVAS 7. ÁNGULO DE BRUÑIDO

En la figura 1 se muestra un portaherramientas con las El ángulo de bruñido, Fig. 3, debe situarse entre 40º

piedras abrasivas y sus movimientos. Consisten en y 80º. La comprobación del ángulo se puede realizar

partículas de óxido de aluminio, carburo de silicio o con la lámina de comprobación del ángulo de

diamante unidos por arcilla vitrificada, resinas, bruñido, Fig. 4.

caucho, carbón o metal. Las partículas abrasivas La camisa de chapa que se crea con el bruñido puede

o arenas que proveen la acción de corte, deben causar una ondulación de la superficie de

ser capaces de resistir la presión requerida para la deslizamiento, que será eliminada en parte por el

remoción del metal. El aglomerado debe ser movimiento perpendicular ascendente y descendente

suficientemente fuerte para mantener unida la de la piedra para bruñir. Cuanto más grande sea el

arena abrasiva y lo suficientemente blando como ángulo de bruñido, menor será la ondulación en la

para no rayar el orificio y retardar así el corte. La superficie de deslizamiento. Sin embargo, un ángulo

selección del tamaño del grano depende de bruñido menor tiene el efecto de reducir el

principalmente de la velocidad de remoción del metal consumo de aceite. [3]

y el acabado deseado. [2]

Fig. 2. Portaherramientas Fig. 3. Ajuste Del Bruñidor De Piedra Esmeril

6. AJUSTE DEL BRUÑIDOR DE PIEDRA

ESMERIL

La longitud de la piedra para bruñir debería ser un 50-

60% de la longitud de cilindro. El sobrante del lado

del extremo superior del cilindro conviene que sea un

25-30% de la longitud de la piedra para bruñir; en el

extremo inferior del cilindro se ha de observar el

diseño constructivo de los asientos de cojinete. Por lo

tanto el posible rebose se muestra en el dibujo del

bloque de motor o se deduce de la pieza, pudiendo

variar entre 15 y 30m [3] Fig. 4. Angulo de bruñido

4

El control de la presión, es muy importante

en la efectividad del proceso de bruñido, y

ha sido grandemente mejorado a través de la

aplicación de la hidráulica en oposición a los

métodos manuales o por medio de resortes.

Para mantener la acción de corte deseada, las

presiones de bruñido se mantendrán

relativamente bajas, mientras que la

velocidad lineal se mantiene alta y las RPM

bajas. La presión de las piedras debe estar

entre 3,5 y 8,5 kg/cm2, y directamente

relacionada con la dureza de penetrabilidad

del metal a ser bruñido.

Fig. 5. Lamina de ángulo Las presiones demasiado altas deben

evitarse porque:

8. VELOCIDADES • El desgaste de las piedras será demasiado

rápido, resultando en el uso ineficiente del

La velocidad superficial es extremadamente abrasivo.

importante para lograr los objetivos del

bruñido. Los dos movimientos de rotación y • La remoción de material disminuye en

alternativo, deben ser selectivamente lugar de aumentar. Esto es causado por la

ajustados e interrelacionados para obtener la interferencia de las virutas, lo que evita la

máxima eficiencia del abrasivo. Si las penetración del abrasivo en el material.

piedras se comportan agresivamente, el

incremento de la velocidad lineal en relación • Los acabados serán inferiores y no

a la de rotación, frecuentemente mejorará los uniformes. Esta condición es, también,

resultados. Si ésto no mejora la acción causada por la interferencia de las virutas y

abrasiva, se deberán disminuir las RPM. Si el desprendimiento excesivo localizado, en

las piedras se comportan "muy suaves" se lugar del que debe producirse normalmente

deberá seguir el procedimiento inverso. [4] a través de toda el área de contacto de las

piedras. [4]

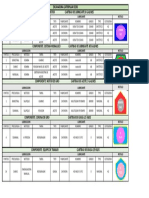

9. VELOCIDADES DE BRUÑIDO

RECOMENDADAS PARA TODO TIPO DE

ANILLOS DE PISTÓN

10. REFRIGERANTES

Se recomienda un flujo abundante de refrigerante

para el bruñido de los cilindros, a fin de:

• lograr la remoción de las partículas sueltas de

abrasivo y de las virutas metálicas, de la cara de

contacto de las piedras.

• conseguir el acabado deseado.

Tabla 1 . Velocidades.

5

• mantener una temperatura relativamente baja sobre

toda el área de trabajo. El tipo de refrigerante usado

es extremadamente importante para el logro de

resultados satisfactorios. Se deberá usar una marca

reconocida de aceite de bruñido liviano, de

especificación 45 S.U.V a 38°C. A fin de mantener

resultados satisfactorios en cualquier operación de

bruñido, la condición del refrigerante es tan

importante como su tipo. Un filtro adecuado debe

formar parte de cada sistema refrigerante. La limpieza

es esencial para evitar rayaduras, proteger las piezas

internas de la bomba de refrigerante, proteger la piel

del operario e incrementar la vida útil del refrigerante.

La instalación de filtros es solamente el primer paso,

para mantener su eficiencia deberá prestársele Fig. 6. Tester Homme

servicio constante. De ser necesario, el refrigerante

deberá ser enfriado, a fin de proporcionar una

temperatura uniforme, preferiblemente alrededor de

21 °C. Esto ayudará a mantener la viscosidad del

refrigerante y el área de trabajo lo suficientemente

fría para evitar la distorsión térmica

11. PIEDRAS PARA BRUÑIR Y ACEITE

PARA BRUÑIR

Las piedras para bruñir adecuadas son:

• Para el bruñido previo: tamaño de granulación 150.

Se requiere un rebaje de material de aprox.

0,06mm, referido al diámetro,

• Para el bruñido final: granulación 280. Para ello se

debe rebajar aprox. 0,02mm de material, referido al

diámetro (aprox. 5-6 pasadas)

La utilización del aceite para bruñir adecuado es una

condición previa para obtener un buen resultado. Se

debe utilizar siempre el aceite para bruñido

recomendado por el fabricante de la piedra. [3]

12. TESTER HOMME

La medición de la aspereza se realiza de modo fiable

Fig. 8. Diagrama Tester Homme

con el comprobador Hommel T 1000 E, clase de

precisión 1. Se efectúa una medición de la superficie

según las normas, en el campo μm, para todos los

pasos de trabajo de bruñido en camisas de cilindro y Hace ya algún tiempo que los fabricantes de motores

bloques de motor, con indicación digital de los comenzaron a bruñir y lapear los motores de

valores Ra, Rz y Rt. Cuando se dispone de la automóviles y camiones. El lapeado trae un menor

impresora P1010 para gráficos, los resultados de la consumo de aceite y un rodaje más fácil de pistones,

medición se pueden registrar y documentar en papel. segmentos y cilindros, evitando además los

[3] problemas respecto a la definición de la cantidad

mínima a rebajar con el bruñido plano.

6

El bruñido manual artesano no puede

13. VENTAJAS DEL LAPEADO. aspirar a conseguir el acabado de los

procesos o tratamientos industriales.

El lapeado deja la superficie bien limpia.

• Se procura obtener una alta cuota de liberación de

16. BIBLIOGRAFÍA.

grafito del 50%, debiendo alcanzarse como mínimo

un 20%. La Fig. 9 muestra una liberación de grafito [1] Jose Cadenas (2015) Maquinarias y

del 50%, escala 500:1. suministros cadenas, Barcelona España

[2] M.Rossi, “Máquinas - herramientas

modernas”, ed. Hoepli.

[3] Motor service (2015 Bruñido de bloques de

motor de fundición gris Valencia España.

[4] Diseño y administración TecnoDigitaL S.A

(2014). Información técnica automotriz, Costa Rica.

Fig. 9. Lapeado

Si después del bruñido el motor es lapeado, es

especialmente importante no bruñir demasiado fino.

Por este motivo se debería usar piedras para bruñir

con una granulación entre 120 y 180.

14. CONCLUSIONES

Las pruebas de motores con distintos acabados

de cilindro, han demostrado que este es un factor

importante en el consumo de aceite y la

durabilidad del motor La mayor ganancia para

los reconstructores de motores que adoptaron

buenas especificaciones de acabado, no ha sido

solamente la mejora en el consumo promedio de

aceite, sino la reducción de la variación del

consumo de aceite entre motores.

15. RECOMENDACIONES

Es recomendable bruñir en una sola

dirección

La presión ejercida con la herramienta,

debe hacerse con mucha sensibilidad,

observando siempre la parte donde se

bruñe.

7

Potrebbero piacerti anche

- UF1213 - Técnicas de mecanizado y metrologíaDa EverandUF1213 - Técnicas de mecanizado y metrologíaValutazione: 4 su 5 stelle4/5 (5)

- SasintuñaA Conduccion y ConveccionDocumento6 pagineSasintuñaA Conduccion y ConveccionAndres Sasintuña100% (1)

- Sistema de Refrigeracion DieselDocumento15 pagineSistema de Refrigeracion DieselAndres Sasintuña75% (4)

- Manual Emdr Fin de Semana 2Documento211 pagineManual Emdr Fin de Semana 2Lorena Cano Sola100% (1)

- Opción 2 (Tipos de Humos)Documento2 pagineOpción 2 (Tipos de Humos)Johana GalloNessuna valutazione finora

- Tema 12 TransmisionesDocumento20 pagineTema 12 TransmisionesChunguito Alex100% (1)

- PC1 Gestion de Logistica y ProduccionDocumento2 paginePC1 Gestion de Logistica y ProduccionAnderson Lizarbe JimenezNessuna valutazione finora

- GestionandoDocumento38 pagineGestionandoCHARLES HUMBERTO100% (1)

- IKER JIMENEZ - Enigmas Sin ResolverDocumento183 pagineIKER JIMENEZ - Enigmas Sin Resolveredicioneshalbrane100% (1)

- SuzukiDocumento24 pagineSuzukiabby infoNessuna valutazione finora

- Ejercicio 1Documento4 pagineEjercicio 1Andres SasintuñaNessuna valutazione finora

- Cuestionario RectificacionDocumento18 pagineCuestionario RectificacionAndres SasintuñaNessuna valutazione finora

- Multiple de AdmisionDocumento10 pagineMultiple de AdmisionJhons Junior Rodas EspindolaNessuna valutazione finora

- Modelo de ContratoDocumento4 pagineModelo de Contratocharly010170Nessuna valutazione finora

- Tratado de Pinaldo1Documento5 pagineTratado de Pinaldo1Joan OropezaNessuna valutazione finora

- En - WX04 LHD SSDocumento2 pagineEn - WX04 LHD SSEstyNessuna valutazione finora

- Proceso de BruñidoDocumento4 pagineProceso de BruñidoRaul Córdova MermaNessuna valutazione finora

- 03 Motor THETADocumento56 pagine03 Motor THETAEduanNessuna valutazione finora

- Manual Dmax E5Documento14 pagineManual Dmax E5Gabriel VeraNessuna valutazione finora

- MISIONDocumento12 pagineMISIONselena MedranoNessuna valutazione finora

- Guia Rapida de Uso y Mantencion de Mini Excavadora Rginoceros XN10Documento11 pagineGuia Rapida de Uso y Mantencion de Mini Excavadora Rginoceros XN10Joaquin RiffoNessuna valutazione finora

- Disponibilidad Operacional Generalizada (AGO, DOG)Documento12 pagineDisponibilidad Operacional Generalizada (AGO, DOG)Joszx LopezNessuna valutazione finora

- Junta de Ideas en El MantenimientoDocumento3 pagineJunta de Ideas en El MantenimientoJorge Arevalo Perez100% (1)

- Norma Ine 2664 PDFDocumento10 pagineNorma Ine 2664 PDFDaniel PombosaNessuna valutazione finora

- Formato Evaluacion EconomicaDocumento2 pagineFormato Evaluacion EconomicaCarlos Alejo0% (1)

- Seguridad ActivaDocumento22 pagineSeguridad Activaaldo espinozaNessuna valutazione finora

- Tabla Carga Grua ViajeraDocumento1 paginaTabla Carga Grua ViajeradrakNessuna valutazione finora

- Analisis Estadistico de La Gestion de Mantenimiento PDFDocumento25 pagineAnalisis Estadistico de La Gestion de Mantenimiento PDFnicocla94maramNessuna valutazione finora

- El Rendimiento de Los NeumaticosDocumento5 pagineEl Rendimiento de Los NeumaticosAndrés Criollo Farfán100% (1)

- Rendimiento de Plantas de EnergiaDocumento18 pagineRendimiento de Plantas de EnergiaJhory Paul Ore AstoNessuna valutazione finora

- STC 1000Documento4 pagineSTC 1000Electronica PeñaNessuna valutazione finora

- Fluidos Del MotorDocumento2 pagineFluidos Del MotorSantiago PeñafielNessuna valutazione finora

- Diagrama de FlujoDocumento9 pagineDiagrama de FlujoEvelyn LescanoNessuna valutazione finora

- Conversión de Corriente Alterna A Corriente ContinuaDocumento5 pagineConversión de Corriente Alterna A Corriente ContinuaHEYNER DAMIAN VILLAR HERRERA100% (1)

- Normalizacion ChapasDocumento5 pagineNormalizacion ChapasAlex MoyolemaNessuna valutazione finora

- Taller 2 MecanismosDocumento1 paginaTaller 2 MecanismosDavid GuzmanNessuna valutazione finora

- Carta de Lubricacion PDFDocumento1 paginaCarta de Lubricacion PDFjuanNessuna valutazione finora

- El Mantenimiento Clasificacion Diagnosticos de Fallas y Orden de Trabajo PDFDocumento9 pagineEl Mantenimiento Clasificacion Diagnosticos de Fallas y Orden de Trabajo PDFJosé EstradaNessuna valutazione finora

- ChasisDocumento4 pagineChasisMateoPaz35Nessuna valutazione finora

- Manual Bomba Aihm-16soDocumento17 pagineManual Bomba Aihm-16soLuis ChaconNessuna valutazione finora

- Sistema de Admision y EscapeDocumento20 pagineSistema de Admision y EscapeJochi David MartinezNessuna valutazione finora

- Interferencia en El Conector Del Arnes Chasis - Motor Generan Perdida de ...Documento8 pagineInterferencia en El Conector Del Arnes Chasis - Motor Generan Perdida de ...Kevin VegaNessuna valutazione finora

- Requerimientos Proceso PPAPDocumento11 pagineRequerimientos Proceso PPAPCirenia Soto P�ezNessuna valutazione finora

- Guía-1 El Motor Diesel en El Transporte y La IndustriaDocumento7 pagineGuía-1 El Motor Diesel en El Transporte y La Industriawill_8321Nessuna valutazione finora

- Clase Frenos de AireDocumento21 pagineClase Frenos de AireCristian AstoNessuna valutazione finora

- Calibrador VIGIADocumento11 pagineCalibrador VIGIAPaul CarrilloNessuna valutazione finora

- Sistema Del Sensor de LluviaDocumento45 pagineSistema Del Sensor de LluviaStalyn Jaer Tarrillo MendozaNessuna valutazione finora

- Ensayo Turbo CompresorDocumento13 pagineEnsayo Turbo CompresorKalid LunaNessuna valutazione finora

- Nissan TsuruDocumento4 pagineNissan TsuruErick Aldana GonzalezNessuna valutazione finora

- Instructivo de Trabajo Transductor de Vacio.Documento6 pagineInstructivo de Trabajo Transductor de Vacio.eduardoNessuna valutazione finora

- Desmontaje Del MotorDocumento8 pagineDesmontaje Del MotorSusej Rodriguez Zurita100% (1)

- Sintonización de Controladores PID y PIDocumento7 pagineSintonización de Controladores PID y PIIleanaMontilvaNessuna valutazione finora

- TKTI31Documento2 pagineTKTI31joseangelsayaNessuna valutazione finora

- Actividad TransporteDocumento62 pagineActividad TransporteSarai de la caridadNessuna valutazione finora

- Informe CRDIDocumento11 pagineInforme CRDIWilliam Santiago CH TenesacaNessuna valutazione finora

- FORD ECO SPORT Controles de EmbragueDocumento9 pagineFORD ECO SPORT Controles de EmbragueSensei9Nessuna valutazione finora

- El Gato HidraulicoDocumento4 pagineEl Gato HidraulicoPaco Diaz GonzalesNessuna valutazione finora

- Fallas en Los CompresoresDocumento2 pagineFallas en Los CompresoresRonald EstradaNessuna valutazione finora

- Aq 2991Documento3 pagineAq 2991Mariano LeivaNessuna valutazione finora

- Guia Del Usuario Big VentoDocumento42 pagineGuia Del Usuario Big VentoManzana Alvarez100% (1)

- Prueba MorseDocumento9 paginePrueba MorseSanty JimenezNessuna valutazione finora

- 31s25w0 - Ep Proceso de Diagnosticos y Rutinas 1Documento601 pagine31s25w0 - Ep Proceso de Diagnosticos y Rutinas 1Operaciones Millennium CarsNessuna valutazione finora

- Seguridad Pasiva y ConfortDocumento38 pagineSeguridad Pasiva y ConfortJuan Esteban LassoNessuna valutazione finora

- Procedimiento Cambio Correa de Distribucion de Hyundai Accent (G4EK)Documento15 pagineProcedimiento Cambio Correa de Distribucion de Hyundai Accent (G4EK)benjamin pardoNessuna valutazione finora

- Ajuste de Frenos PDFDocumento1 paginaAjuste de Frenos PDFferreiler sandoval camposNessuna valutazione finora

- Act 1 y Act 2 U4Documento11 pagineAct 1 y Act 2 U4Hassel BlancoNessuna valutazione finora

- BruñidoDocumento53 pagineBruñidoHarold Robins Carbajo Carhuayano0% (1)

- BruñidoDocumento13 pagineBruñidoFrank Vini SimbañaNessuna valutazione finora

- Trabajo Sobre El BruñidoDocumento26 pagineTrabajo Sobre El BruñidoEdgardo MendozaNessuna valutazione finora

- Comparadores de MagnitudDocumento2 pagineComparadores de MagnitudAndres SasintuñaNessuna valutazione finora

- Codigo BCD GrayDocumento4 pagineCodigo BCD GrayAndres SasintuñaNessuna valutazione finora

- 1 Pupitre Universitario Tipo 11Documento7 pagine1 Pupitre Universitario Tipo 11Andres SasintuñaNessuna valutazione finora

- Rectificacion PDFDocumento15 pagineRectificacion PDFAndres SasintuñaNessuna valutazione finora

- FormatoDocumento2 pagineFormatoAndres SasintuñaNessuna valutazione finora

- Preguntas de Recttificación NRC 2943 Ex1Documento7 paginePreguntas de Recttificación NRC 2943 Ex1Andres Sasintuña0% (1)

- Examen TransferDocumento5 pagineExamen TransferAndres SasintuñaNessuna valutazione finora

- Rectificacion PDFDocumento15 pagineRectificacion PDFAndres SasintuñaNessuna valutazione finora

- Lampara EstrboscopicaDocumento1 paginaLampara EstrboscopicaAndres Sasintuña100% (1)

- Informe Capacidad Termica de Los Materiales22222Documento11 pagineInforme Capacidad Termica de Los Materiales22222Andres SasintuñaNessuna valutazione finora

- Dinámica-Unidad 2-Actividades-406bDocumento23 pagineDinámica-Unidad 2-Actividades-406bcristian lagunesNessuna valutazione finora

- Clasificacion de Los Costos Segun Su Aplicacion - Elemento-9 de ContabilidadDocumento44 pagineClasificacion de Los Costos Segun Su Aplicacion - Elemento-9 de ContabilidadGary Ramírez ArceNessuna valutazione finora

- Memoria de CalculoDocumento81 pagineMemoria de CalculoJuan David OsorioNessuna valutazione finora

- Taller de Competencias - Circulacion en La CelulaDocumento5 pagineTaller de Competencias - Circulacion en La Celulawilquin faridNessuna valutazione finora

- Amor Sirenas FriasDocumento247 pagineAmor Sirenas FriasLaura GandolfiNessuna valutazione finora

- Biodanza y Esferodinamia - Practica IndividualDocumento3 pagineBiodanza y Esferodinamia - Practica IndividualMartín MacedaNessuna valutazione finora

- S1.2 Actividad Aplicativa 02 Caso Shell - ESPDocumento7 pagineS1.2 Actividad Aplicativa 02 Caso Shell - ESPVladimir Noriega ChingNessuna valutazione finora

- CAM Cobrethane HV DigitalDocumento2 pagineCAM Cobrethane HV DigitalJose PittiNessuna valutazione finora

- Concepto: Propiedades Y CaracteristicasDocumento13 pagineConcepto: Propiedades Y CaracteristicasHEIDY CRISTEL AYALA TRUJILLONessuna valutazione finora

- Sistemas de Captación en Caudales BajosDocumento10 pagineSistemas de Captación en Caudales BajosManuelsoNessuna valutazione finora

- Historia de La Tabla PeriódicaDocumento9 pagineHistoria de La Tabla PeriódicaGuido Garnica ParedesNessuna valutazione finora

- Extraccion de ADN - PlatanoDocumento13 pagineExtraccion de ADN - PlatanoCarlos Roncal Narváez0% (1)

- Experiencia de Aprendizaje #4 5to GradoDocumento20 pagineExperiencia de Aprendizaje #4 5to GradoblaNessuna valutazione finora

- DDIN01 - Trabajo Práctico 01Documento2 pagineDDIN01 - Trabajo Práctico 01diana_garrido_Nessuna valutazione finora

- Universidad Nacional Federico VillarrealDocumento27 pagineUniversidad Nacional Federico VillarrealJuan AntoniioNessuna valutazione finora

- Actividad 2.2. Mapa Conceptual de Sistemas Integrales.-22.Documento3 pagineActividad 2.2. Mapa Conceptual de Sistemas Integrales.-22.Rubi E Panti UcanNessuna valutazione finora

- Producción de Proteína y Biomasa Probiótica de Lactobacillus Casei Liofilizadas A Partir de Suero deDocumento11 pagineProducción de Proteína y Biomasa Probiótica de Lactobacillus Casei Liofilizadas A Partir de Suero desamyNessuna valutazione finora

- Toyota Hilux Ficha TecnicaDocumento2 pagineToyota Hilux Ficha Tecnicaedison patiñoNessuna valutazione finora

- Laboratorio: Dilatación Por Incremento de TemperaturaDocumento4 pagineLaboratorio: Dilatación Por Incremento de TemperaturaQUIROGA GOMEZ LUIS ALEJANDRONessuna valutazione finora

- INVENTARIO DEL LABORATORIO DE LA INSTITUCION SAN FRANCISCO DEL RAYO (Nuevo)Documento2 pagineINVENTARIO DEL LABORATORIO DE LA INSTITUCION SAN FRANCISCO DEL RAYO (Nuevo)Jose Eduardo Salazar SandovalNessuna valutazione finora

- La LeishmaniasisDocumento12 pagineLa LeishmaniasisJOSÉ JAYÁN Méjia PérezNessuna valutazione finora

- MM 0802020100Documento6 pagineMM 0802020100Luis Rafael CesarNessuna valutazione finora

- MovimaDocumento10 pagineMovimaNicol ApNessuna valutazione finora

- Aceites Lubricantes Re Refinacion Informe 2.0Documento17 pagineAceites Lubricantes Re Refinacion Informe 2.0MaJuTorresRimeyNessuna valutazione finora

- Esquema Monografía Del TarwiDocumento26 pagineEsquema Monografía Del TarwiAnonymous 1Xw9uiFAcvNessuna valutazione finora