Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Pilares TPM

Caricato da

Juan Pablo Palma Pizarro0 valutazioniIl 0% ha trovato utile questo documento (0 voti)

26 visualizzazioni9 pagineEl documento describe los 8 pilares del Mantenimiento Productivo Total (TPM), un enfoque de mantenimiento que mejora la eficiencia y productividad mediante la participación de los operadores. Los pilares incluyen mantenimiento autónomo, mejora enfocada, mantenimiento planificado, mantenimiento de calidad, gestión temprana de equipos, capacitación y educación, seguridad y salud, y TPM en administración.

Descrizione originale:

Descripción pilares TPM

Copyright

© © All Rights Reserved

Formati disponibili

PDF, TXT o leggi online da Scribd

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoEl documento describe los 8 pilares del Mantenimiento Productivo Total (TPM), un enfoque de mantenimiento que mejora la eficiencia y productividad mediante la participación de los operadores. Los pilares incluyen mantenimiento autónomo, mejora enfocada, mantenimiento planificado, mantenimiento de calidad, gestión temprana de equipos, capacitación y educación, seguridad y salud, y TPM en administración.

Copyright:

© All Rights Reserved

Formati disponibili

Scarica in formato PDF, TXT o leggi online su Scribd

0 valutazioniIl 0% ha trovato utile questo documento (0 voti)

26 visualizzazioni9 paginePilares TPM

Caricato da

Juan Pablo Palma PizarroEl documento describe los 8 pilares del Mantenimiento Productivo Total (TPM), un enfoque de mantenimiento que mejora la eficiencia y productividad mediante la participación de los operadores. Los pilares incluyen mantenimiento autónomo, mejora enfocada, mantenimiento planificado, mantenimiento de calidad, gestión temprana de equipos, capacitación y educación, seguridad y salud, y TPM en administración.

Copyright:

© All Rights Reserved

Formati disponibili

Scarica in formato PDF, TXT o leggi online su Scribd

Sei sulla pagina 1di 9

1.

Mantenimiento Autónomo: El mantenimiento autónomo significa garantizar

que sus operadores estén completamente capacitados en el mantenimiento de

rutina, como la limpieza, la lubricación y la inspección, además de colocar esa

responsabilidad únicamente en sus manos. Esto les da a los operadores de

máquinas un sentimiento de propiedad de sus equipos y aumenta su

conocimiento de la pieza particular del equipo. También garantiza que la

maquinaria esté siempre limpia y lubricada, ayuda a identificar problemas antes

de que se conviertan en fallas y libera al personal de mantenimiento para tareas

de nivel superior. La implementación del mantenimiento autónomo implica la

limpieza de la máquina según un estándar de "línea de base" que el operador

debe mantener. Esto incluye capacitar al operador en habilidades técnicas para

realizar una inspección de rutina basada en el manual de la máquina. Una vez

capacitado, el operador establece su propio horario de inspección autónoma. La

estandarización asegura que todos sigan los mismos procedimientos y procesos.

2. Mejora Enfocada: La mejora enfocada se basa en el término japonés

"kaizen", que significa "mejora". En la fabricación, kaizen requiere mejorar

funciones y procesos continuamente. La mejora enfocada analiza el

proceso como un todo y genera ideas sobre cómo mejorarlo. Hacer que los

equipos pequeños tengan la mentalidad de trabajar juntos de manera

proactiva para implementar mejoras regulares e incrementales en los

procesos relacionados con la operación del equipo es clave para TPM. La

diversificación de los miembros del equipo permite la identificación de

problemas recurrentes a través de una lluvia de ideas interfuncional.

También combina información de toda la empresa para que los equipos

puedan ver cómo los procesos afectan a los diferentes departamentos.

Además, la mejora focalizada aumenta la eficiencia al reducir los defectos

del producto y la cantidad de procesos al tiempo que mejora la seguridad al

analizar los riesgos de cada acción individual. Finalmente, la mejora

enfocada asegura que las mejoras estén estandarizadas, haciéndolas

repetibles y sostenibles.

3. Mantenimiento Planificado: El mantenimiento planificado implica estudiar métricas como

tasas de falla y tiempo de inactividad histórico y luego programar tareas de mantenimiento

basadas en estas tasas de falla o períodos de inactividad pronosticados o medidos. En otras

palabras, dado que hay un tiempo específico para realizar el mantenimiento del equipo, puede

programar el mantenimiento para el momento en que el equipo esté inactivo o produciendo a

baja capacidad, rara vez interrumpiendo la producción. Además, el mantenimiento planificado

permite la acumulación de inventario para cuando se produce el mantenimiento programado.

Como sabrá cuándo cada pieza de equipo está programada para actividades de mantenimiento,

tener esta acumulación de inventario asegura que cualquier disminución en la producción debido

al mantenimiento se mitigue. Tomar este enfoque proactivo reduce en gran medida la cantidad

de tiempo de inactividad no planificado al permitir que se planifique la mayor parte del

mantenimiento en momentos en que la maquinaria no está programada para la producción.

También le permite planificar el inventario más a fondo al darle la capacidad de controlar mejor

las piezas que son propensas al desgaste y las fallas. Otros beneficios incluyen una disminución

gradual de las averías que conducen al tiempo de actividad y una reducción de las inversiones

de capital en equipos, ya que se está utilizando a su máximo potencial.

4. Mantenimiento de Calidad: Toda la planificación y estrategia de mantenimiento

en el mundo es en vano si la calidad del mantenimiento que se realiza es

inadecuada. El pilar de mantenimiento de calidad se centra en la detección y

prevención de errores de diseño de trabajo en el proceso de producción. Lo hace

mediante el análisis de causa raíz (específicamente los "5 por qué") para

identificar y eliminar las fuentes recurrentes de defectos. Al detectar de manera

proactiva la fuente de errores o defectos, los procesos se vuelven más confiables,

produciendo productos con las especificaciones correctas la primera vez.

Posiblemente, el mayor beneficio del mantenimiento de calidad es que evita que

los productos defectuosos se muevan por la línea, lo que podría conducir a una

gran cantidad de modificaciones. Con un mantenimiento de calidad específico, se

abordan los problemas de calidad y se implementan contramedidas permanentes,

minimizando o eliminando por completo los defectos y el tiempo de inactividad

relacionados con los productos defectuosos.

5. Gestión Temprana de Equipos: El pilar TPM de la gestión temprana de

equipos toma el conocimiento práctico y la comprensión general de los

equipos de fabricación adquiridos a través del mantenimiento productivo total

y los utiliza para mejorar el diseño de nuevos equipos. Diseñar equipos con el

aporte de las personas que más lo utilizan permite a los proveedores mejorar

la capacidad de mantenimiento y la forma en que la máquina opera en futuros

diseños. Cuando se discute el diseño del equipo, es importante hablar sobre

cosas como la facilidad de limpieza y lubricación, la accesibilidad de las

piezas, la colocación ergonómica de los controles de una manera cómoda

para el operador, cómo se producen los cambios y las características de

seguridad. Adoptar este enfoque aumenta la eficiencia aún más porque el

nuevo equipo ya cumple con las especificaciones deseadas y tiene menos

problemas de arranque, por lo tanto, alcanza los niveles de rendimiento

planificados más rápido.

6. Capacitación y Educación: La falta de conocimiento

sobre el equipo puede descarrilar un programa TPM. La

capacitación y la educación se aplican a operadores,

gerentes y personal de mantenimiento. Su objetivo es

garantizar que todos estén en la misma página con el

proceso TPM y abordar cualquier brecha de conocimiento

para que los objetivos de TPM sean alcanzables. Aquí es

donde los operadores aprenden habilidades para mantener

proactivamente el equipo e identificar problemas

emergentes. El equipo de mantenimiento aprende a

implementar un cronograma de mantenimiento preventivo y

proactivo, y los gerentes conocen bien los principios de

TPM, el desarrollo de los empleados y el entrenamiento.

7. Seguridad, Salud y Ambiente: Mantener un ambiente de

trabajo seguro significa que los empleados pueden realizar sus

tareas en un lugar seguro sin riesgos para la salud. Es

importante producir un entorno que haga que la producción sea

más eficiente, pero no debe correr el riesgo de la seguridad y la

salud de un empleado. Para lograr esto, cualquier solución

introducida en el proceso TPM siempre debe considerar la

seguridad, la salud y el medio ambiente. Además de los

beneficios obvios, cuando los empleados vienen a trabajar en

un ambiente seguro cada día, su actitud tiende a ser mejor, ya

que no tienen que preocuparse por este aspecto significativo.

Esto puede aumentar la productividad de manera notable.

Considerar la seguridad debe ser especialmente frecuente

durante la etapa inicial de gestión de equipos del proceso TPM.

8. TPM en Administración: Un buen programa TPM es tan

bueno como la suma de sus partes. El mantenimiento

productivo total debe ir más allá del piso de la planta al

abordar y eliminar las áreas de desperdicio en las funciones

administrativas. Esto significa apoyar la producción

mejorando cosas como el procesamiento de pedidos, la

adquisición y la programación. Las funciones administrativas

son a menudo el primer paso en todo el proceso de

fabricación, por lo que es importante que estén optimizadas

y sin desperdicios. Por ejemplo, si los procedimientos de

procesamiento de pedidos se simplifican, el material llega al

piso de la planta más rápido y con menos errores,

eliminando el tiempo de inactividad potencial mientras se

rastrean las piezas faltantes.

Fuente: Noria Corporation

https://www.reliableplant.com/Read/26210/tpm-lean-implement

Potrebbero piacerti anche

- Resumen de La Empresa VivienteDocumento6 pagineResumen de La Empresa VivienteRoberto PinedaNessuna valutazione finora

- Filosofías, Técnicas y Herramientas Del Mantenimiento Productivo Total (T.P.M.)Documento4 pagineFilosofías, Técnicas y Herramientas Del Mantenimiento Productivo Total (T.P.M.)jskratosNessuna valutazione finora

- TPM (Mantenimiento Productivo Total) .Documento17 pagineTPM (Mantenimiento Productivo Total) .Rodrigo Medina100% (1)

- Plan de Rezago Escolar y Plan de Diagostico 2Documento6 paginePlan de Rezago Escolar y Plan de Diagostico 2Brenda Guerrero HerreraNessuna valutazione finora

- TPM PasosDocumento4 pagineTPM PasosAlberto HortaNessuna valutazione finora

- TR1 Mantenimiento PDFDocumento9 pagineTR1 Mantenimiento PDFStacy MatiasNessuna valutazione finora

- TPM (Mantenimiento Productivo Total) : Vo. Ingenier A Mantenimiento Industrial ÍDocumento13 pagineTPM (Mantenimiento Productivo Total) : Vo. Ingenier A Mantenimiento Industrial ÍMarco Antonio Hernandez GallegoNessuna valutazione finora

- Foro TPM MantenimientoDocumento5 pagineForo TPM MantenimientoNahumNessuna valutazione finora

- Miguel Angel Peña SeguraDocumento5 pagineMiguel Angel Peña SeguraMiguel PeñaNessuna valutazione finora

- 8 Pilares Del TPM PDFDocumento16 pagine8 Pilares Del TPM PDFAlicia GarcíaNessuna valutazione finora

- TPM PDFDocumento13 pagineTPM PDFjuanNessuna valutazione finora

- Instituto Tecnologico de ParralDocumento17 pagineInstituto Tecnologico de ParralEspinoza FernandaNessuna valutazione finora

- Foro TematicoDocumento5 pagineForo TematicoKessly CarrascoNessuna valutazione finora

- Implementación TPM aumenta disponibilidadDocumento10 pagineImplementación TPM aumenta disponibilidadLiz LopezNessuna valutazione finora

- TPM pilares implementación ventajasDocumento10 pagineTPM pilares implementación ventajasRonald PerézNessuna valutazione finora

- ¿Qué Es El TPM?: 2MI-G3 Alan García Portillo 7731402427Documento5 pagine¿Qué Es El TPM?: 2MI-G3 Alan García Portillo 7731402427Alan GarciaNessuna valutazione finora

- Actv 3Documento7 pagineActv 3Erik MontoyaNessuna valutazione finora

- Mantenimiento Productivo Total 2Documento6 pagineMantenimiento Productivo Total 2Samuel RivasNessuna valutazione finora

- (Mantenimiento Productivo Total) : Herramietas de Manufactura Dra. Laura Isela Padilla IrachetaDocumento22 pagine(Mantenimiento Productivo Total) : Herramietas de Manufactura Dra. Laura Isela Padilla Irachetaomar lozanoNessuna valutazione finora

- Mantenimiento Productivo Total (TPM)Documento20 pagineMantenimiento Productivo Total (TPM)andreina abreuNessuna valutazione finora

- Mantenimiento Productivo Total TPMDocumento12 pagineMantenimiento Productivo Total TPMJAVIER BLASCONessuna valutazione finora

- Comparacion TPM Y RCMDocumento17 pagineComparacion TPM Y RCMRobinsonAmortegui Rodriguez50% (2)

- Cuestionario TPM U4Documento7 pagineCuestionario TPM U4JOSE ANTONIO VAZQUEZ VILLEGASNessuna valutazione finora

- Temas 2.3Documento44 pagineTemas 2.3Wammu The pillar menNessuna valutazione finora

- TPM (Mantenimiento Productivo Total) - Parte 1Documento3 pagineTPM (Mantenimiento Productivo Total) - Parte 1Armando BejaranoNessuna valutazione finora

- Los Pilares Del Mantenimiento Productivo TotalDocumento3 pagineLos Pilares Del Mantenimiento Productivo TotalKike Martinez AtzompaNessuna valutazione finora

- Mantenimiento-productivo-total-TPMDocumento12 pagineMantenimiento-productivo-total-TPMJAVIER BLASCONessuna valutazione finora

- SENA Manual MantenimientoDocumento46 pagineSENA Manual MantenimientoJotaeme BCNessuna valutazione finora

- TPM MoyDocumento16 pagineTPM Moy2-D Hernandez rodriguezNessuna valutazione finora

- 3.1 Mantenimiento Productivo Total.Documento7 pagine3.1 Mantenimiento Productivo Total.Jicel RodríguezNessuna valutazione finora

- Informacion para El DebateDocumento9 pagineInformacion para El DebateYesica P zuletaNessuna valutazione finora

- TPM Una Vision para El ExitoDocumento5 pagineTPM Una Vision para El ExitoAymarita RamosNessuna valutazione finora

- TPM Total Productive Maintenance - EXPOSICIÓNDocumento13 pagineTPM Total Productive Maintenance - EXPOSICIÓNLenin CastañedaNessuna valutazione finora

- Universidad Tecnológica de Bahía de Banderas: Tsu en MantenimientoDocumento8 pagineUniversidad Tecnológica de Bahía de Banderas: Tsu en MantenimientoLevick Ortega CastellanosNessuna valutazione finora

- TPM DiapositivasDocumento39 pagineTPM DiapositivasFer BHdezNessuna valutazione finora

- Investigacion Unidad 4Documento7 pagineInvestigacion Unidad 4jesus mikelukeNessuna valutazione finora

- Cuestionario TPMDocumento9 pagineCuestionario TPMDTKNessuna valutazione finora

- Unidad II TPM y RCMDocumento7 pagineUnidad II TPM y RCMVANESSA ITZEL GALINDO MALDONADONessuna valutazione finora

- Definicion Del MTPDocumento13 pagineDefinicion Del MTPAngel Guzmán RamosNessuna valutazione finora

- Presentación TPMDocumento16 paginePresentación TPMAldo RomeroNessuna valutazione finora

- UNIDAD IV. Administración de ManenimientoDocumento49 pagineUNIDAD IV. Administración de ManenimientoEvelyn CamposNessuna valutazione finora

- Presentacion TPMDocumento9 paginePresentacion TPMChávez DanielaNessuna valutazione finora

- TR1-MANTENIMIENTO (1) LisDocumento24 pagineTR1-MANTENIMIENTO (1) LisNaidelyn Mariel Migo cuevaNessuna valutazione finora

- ENSAYODocumento7 pagineENSAYOElisa MarielNessuna valutazione finora

- TPM Equipo 6Documento28 pagineTPM Equipo 6Cesar OrtizNessuna valutazione finora

- Tarea 1 Gestión Del MantenimientoDocumento5 pagineTarea 1 Gestión Del MantenimientoANDRES ARRUBLA POSADANessuna valutazione finora

- Foro Tematico MantenimientoDocumento4 pagineForo Tematico MantenimientoJhercy OjedaNessuna valutazione finora

- S01.s09 - Sesión 9 TPMDocumento25 pagineS01.s09 - Sesión 9 TPMelvira mendieta jaraNessuna valutazione finora

- "Electricidad Industrial 100A Informe "Mantenimiento Productivo Total" Asignatura Docente: IntegrantesDocumento10 pagine"Electricidad Industrial 100A Informe "Mantenimiento Productivo Total" Asignatura Docente: Integrantesbetoforonda2Nessuna valutazione finora

- Los 8 Pilares Del TPMDocumento4 pagineLos 8 Pilares Del TPMSebastian Rojas AyalaNessuna valutazione finora

- Mantenimiento industrial TPMDocumento4 pagineMantenimiento industrial TPMAntonio Ulises Leyva LeyvaNessuna valutazione finora

- El Mantenimiento Productivo TotalDocumento3 pagineEl Mantenimiento Productivo TotalJose Enrique SisoNessuna valutazione finora

- Qué Es TPMDocumento11 pagineQué Es TPMMartin EspinozaNessuna valutazione finora

- Foro de Mantenimiento IndustrialDocumento4 pagineForo de Mantenimiento Industrialbieri clavijoNessuna valutazione finora

- Mantenimiento Productivo TotalDocumento4 pagineMantenimiento Productivo Totaldponce2497Nessuna valutazione finora

- ACT15 MANTENIMIENTO Rendon Alvarez Alejandra DanielaDocumento9 pagineACT15 MANTENIMIENTO Rendon Alvarez Alejandra DanielaTroskr GallegosNessuna valutazione finora

- Mantenimiento TPMDocumento3 pagineMantenimiento TPMJose Angel Serrano DuranNessuna valutazione finora

- Presentacion TPM MANTENIMIENTODocumento15 paginePresentacion TPM MANTENIMIENTO202100693Nessuna valutazione finora

- Objetivos y principios del TPMDocumento11 pagineObjetivos y principios del TPMroquera efronNessuna valutazione finora

- Presentación: Elena G. González PeñaDocumento24 paginePresentación: Elena G. González PeñaElena Peña100% (2)

- UF0163 - Mantenimiento básico de instalacionesDa EverandUF0163 - Mantenimiento básico de instalacionesNessuna valutazione finora

- UF1259 - Planificación de los procesos de mantenimiento de vehículos y distribución de cargas de trabajoDa EverandUF1259 - Planificación de los procesos de mantenimiento de vehículos y distribución de cargas de trabajoNessuna valutazione finora

- Caneria Astm A 106 Grado B Schedule 80Documento1 paginaCaneria Astm A 106 Grado B Schedule 80Jose Sebastian Palma PereiraNessuna valutazione finora

- Caneria Inoxidable Astma312Documento1 paginaCaneria Inoxidable Astma312Juan Manuel LaraNessuna valutazione finora

- Normas eléctricasDocumento31 pagineNormas eléctricasJuan Pablo Palma Pizarro100% (1)

- Mantenimiento de Planta - SAP PM Tutorial 01Documento68 pagineMantenimiento de Planta - SAP PM Tutorial 01Miguel PerezNessuna valutazione finora

- Pliego Tecnico Normativo-RPTD15 Operacion y MantenimientoDocumento12 paginePliego Tecnico Normativo-RPTD15 Operacion y MantenimientoElias Ulises Manriquez FuentealbaNessuna valutazione finora

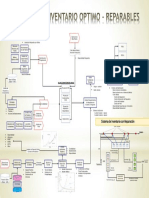

- Diagrama Inventario ReparablesDocumento1 paginaDiagrama Inventario ReparablesMarcel BaqueNessuna valutazione finora

- Diagrama Inventario ReparablesDocumento1 paginaDiagrama Inventario ReparablesMarcel BaqueNessuna valutazione finora

- Diagrama Inventario ReparablesDocumento1 paginaDiagrama Inventario ReparablesMarcel BaqueNessuna valutazione finora

- Segunda ParteDocumento48 pagineSegunda ParteJuan Pablo Palma PizarroNessuna valutazione finora

- Ciclo OrcDocumento47 pagineCiclo OrcJuan Pablo Palma Pizarro100% (1)

- Goodson 2001 Cambio y Biografia Personal PDFDocumento12 pagineGoodson 2001 Cambio y Biografia Personal PDFcamsalretNessuna valutazione finora

- TESISDocumento37 pagineTESISjorge luis santos gonzalesNessuna valutazione finora

- Influencia de La Depresión en La Ideación Suicida de Los Estudiantes de La SelvaDocumento6 pagineInfluencia de La Depresión en La Ideación Suicida de Los Estudiantes de La SelvamarioNessuna valutazione finora

- Inteligencia emocional enseñanza cienciasDocumento319 pagineInteligencia emocional enseñanza cienciasCarlos Montoya Solano100% (1)

- Criterios Del Pensamiento SistémicoDocumento2 pagineCriterios Del Pensamiento Sistémicosimon100% (1)

- Reorganizacion de Los Modelos OrganizacionalesDocumento12 pagineReorganizacion de Los Modelos OrganizacionalesEduardoAlfredoSwolanoVargasNessuna valutazione finora

- La SupervisionDocumento5 pagineLa SupervisionLuis CuentasNessuna valutazione finora

- Cap 1 - Rodrigo VarelaDocumento17 pagineCap 1 - Rodrigo VarelaLuis FarezNessuna valutazione finora

- Bonavena, Pablo - Henry Humphrey Evans LloydDocumento2 pagineBonavena, Pablo - Henry Humphrey Evans LloydJuan Martin BiedmaNessuna valutazione finora

- Trabajo Colaborativo No. 2 ErgonomiaDocumento21 pagineTrabajo Colaborativo No. 2 Ergonomiabarralisa100% (5)

- Criterios de corrección lingüística en el españolDocumento10 pagineCriterios de corrección lingüística en el españolseb_streitenbergerNessuna valutazione finora

- TesisDocumento2 pagineTesisAngel Miguel Delgado TapahuascoNessuna valutazione finora

- Formacion de Las ActitudesDocumento17 pagineFormacion de Las ActitudesblancabuelnaNessuna valutazione finora

- Recursos para El Aprendizaje Trabajo Final BlockDocumento6 pagineRecursos para El Aprendizaje Trabajo Final BlockGerman OntiverosNessuna valutazione finora

- Perspectivas Psicológicas Sobre Música y EmocionDocumento42 paginePerspectivas Psicológicas Sobre Música y EmocionKarla TorijaNessuna valutazione finora

- Modelo de InformeDocumento4 pagineModelo de InformeDavid HelltriedNessuna valutazione finora

- Organigrama CapDocumento5 pagineOrganigrama CapLM SenNessuna valutazione finora

- Informe de Gestión Anual 2016Documento6 pagineInforme de Gestión Anual 2016Julián Carrasco TerronesNessuna valutazione finora

- Análisis contenido 40cDocumento12 pagineAnálisis contenido 40cSilvia Edith Rosal LazoNessuna valutazione finora

- Cerradura 16Documento3 pagineCerradura 16caferpa100% (1)

- MONOGRAFIA DE Last Planners SistemDocumento12 pagineMONOGRAFIA DE Last Planners SistemKevin ChavezNessuna valutazione finora

- Reglamento de Educación Básica EspecialDocumento16 pagineReglamento de Educación Básica EspecialTem Bay P50% (2)

- El Hombre Es Bueno o Malo Por NaturalezaDocumento2 pagineEl Hombre Es Bueno o Malo Por NaturalezaJunior Alejandro GomezNessuna valutazione finora

- Actos de HablaDocumento7 pagineActos de HablaDiccia Chirino PereiraNessuna valutazione finora

- Cómo Funciona El Cerebro AdolescenteDocumento13 pagineCómo Funciona El Cerebro AdolescenteNat SilvaNessuna valutazione finora

- Habilidades Sociales en La Era DigitalDocumento15 pagineHabilidades Sociales en La Era DigitalDavid AndresNessuna valutazione finora

- Dalmaroni, M. Cómo Enseñar Gramática (Una Conjetura Sobre El Fracaso)Documento2 pagineDalmaroni, M. Cómo Enseñar Gramática (Una Conjetura Sobre El Fracaso)Aixa ZlatarNessuna valutazione finora

- Efecto Flynn: aumento de 3 puntos por década en las puntuaciones de pruebas de inteligenciaDocumento1 paginaEfecto Flynn: aumento de 3 puntos por década en las puntuaciones de pruebas de inteligenciaalberto1garcia_5Nessuna valutazione finora