Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Fundicion A La Cera Perdida

Caricato da

Jorge Luis Fasabi RuizTitolo originale

Copyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Fundicion A La Cera Perdida

Caricato da

Jorge Luis Fasabi RuizCopyright:

Formati disponibili

Universidad Ricardo Palma

Escuela Académico Profesional de Ingeniería

Industrial

Facultad de Ingeniería

MOLDEO Y FUNDICIÓN A LA

CERA PERDIDA

Profesor:

Amado Crisógono Castro

Chonta

Curso:

Procesos de Manufactura I

Laboratorio Nº 2

Perú- Lima, 2016

Diseñado por Amado Crisógono Castro Chonta

1. Objetivos

Conocer las técnicas del proceso de manufactura y las condiciones de

operación de fundición a la cera perdida.

Conocer las ventajas y debilidades de este proceso de manufactura.

Conocer sus aplicaciones e importancia en la industria.

2. Fundamento teórico.

Las técnicas del proceso de fundición a la cera perdida es uno de los más

antiguos métodos conocidos por el hombre. Este proceso industrial de

fundición a la cera perdida se desarrolló en los años 1940-50 para obtener

molduras de precisión para las industrias aeroespaciales y del automóvil. El

proceso es único, por razón de su habilidad para generar una pieza con un

elevado grado de exactitud dimensional y acabado superficial, a la vez que una

libertad ilimitada en cuanto al diseño y al tamaño.

Tomando en cuenta que la primera fase consiste en realizar un modelo de la

escultura en arcilla que se recubrirá con una fina capa de cera; este modelo se

recubre a su vez con arcilla líquida o yeso, o cualquier otra sustancia refractaria

y se deja endurecer. Cuando se ha secado, se practica un orificio en la pared

superior y otro en la inferior. Luego se lleva al horno eléctrico donde la cera se

evapora y sale por los orificios practicados, dejando un espacio libre, que tiene

la forma del modelo. Luego se rellena con la colada de bronce o cualquier

metal fundido que se vierte por el orificio superior. Una vez enfriado el metal, se

rompe la capa exterior de arcilla. Si se desea obtener una escultura que no sea

maciza, debe utilizarse un alma interior también de materia refractaria, como la

arena.

Diseñado por Amado Crisógono Castro Chonta

3. Materiales y equipos a utilizar:

Modelo de metal y de cera.

Arcilla refratária o yeso, cilindro de metal (solidificación)

Máquina de centrifugación e inyectora de cera.

Horno eléctrico.

4. Detalles de la parte experimental

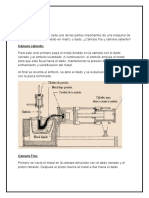

A este proceso también llamado proceso de Micro fusión con la que se puede

lograr la producción de piezas iguales a partir de un modelo original.

Este proceso consiste en modelar un modelo de cera, por ejemplo la caja de un

reloj, una platina, un puente o cualquier elemento que se quiera producir. A este

modelo de cera se une una especie de bebedero o árbol de cera y luego se

recubre de arena refractaria que se solidifica dentro de un cilindro de metal.

Una vez que ha fraguado se introduce en un horno eléctrico en una posición

que permita que por la temperatura se evapore la cera y el bebedero de cera,

formando un patrón dentro del cilindro de la arena refractaria. En vez de arena

Diseñado por Amado Crisógono Castro Chonta

se puede utilizar yeso, en este caso es necesario eliminar el aire por la

operación de vació.

Entonces este cilindro se introduce en una máquina de centrifugación donde se

funde el metal a rellenar en el patrón de arena refractaria. Cuando se llega a la

temperatura de fusión del metal, la máquina introduce por inyección o

centrifugación el metal en fase líquida y conforma el patrón del cilindro.

Una vez enfriado se realiza el desmoldeo introduciéndolo en una poza de agua,

se retira el producto fundido, se pule y ya está lista la pieza que previamente se

modeló.

Este proceso se puede dividir en 5 etapas diferentes :

Matriz

El proceso comienza con la fabricación del modelo. Esta puede ser

simple, de una figura operada manualmente hasta una matriz

multicavidad operada en forma semiautomática. La matriz es el primer

"negativo" donde se obtiene el primer "positivo" o modelo de cera.

Puede ser cualquier pieza existente o fabricarse uno para este objeto.

Puede hacerse directamente en metal o ser tallado en cera, y

posteriormente sacar esta Matriz en metal.

A partir de este Máster, se hace un molde de hule. El método más

común consiste en forrar el máster con un hule especial, centrarlo dentro

de un marco metálico y colocarlo en una prensa vulcanizadora. Después

del vulcanizado, se retira el hule y usando una técnica simple se corta en

dos partes el molde.

Inyección de Cera

Diseñado por Amado Crisógono Castro Chonta

En la matriz se inyecta la cera con el objetivo de obtener un modelo con

su correspondiente colada (material fundido) por cada pieza que se

desea obtener.

La inyección de cera se hace con una máquina especial “inyectora de

cera”, la que posee un reservorio para la cera. Esta provista de un

regulador de temperatura adecuada para la Inyección, a la inyectora se

le aplica en su interior aire a presión con el objeto de que la cera fundida

pueda ser extraída de esta.

En su exterior tiene una válvula donde se ponen los moldes para

llenarlos con cera. Una vez fría la cera, se abre el molde y se saca la

pieza reproducida, repitiendo el ciclo hasta obtener la cantidad de piezas

requeridas. Sobre una base de goma se pone un eje de cera y ser arma

un árbol con las piezas, soldando con un cautín o espátula caliente, las

diferentes piezas de cera al eje

Investido

Sobre la base de goma con su árbol de cera se monta un cilindro de

acero llamado cubilete. Después se prepara el Investimento, es un yeso

refractario que se mezcla con agua. Se llena el cubilete con el árbol,

quedando este totalmente cubierto con Investimento, se pone en una

máquina de vacío para eliminar las burbujas de aire.

Horneado

Una vez solidificado el investimento, es necesario hacerle un proceso

térmico (“cocido”) al cubilete o cilindro, que consiste en ponerlo en un

horno especial para sacar o quemar la cera y calentar el Investimento

por algunas horas a la temperatura adecuada para hacer la colada de

metal.

Fusión

Diseñado por Amado Crisógono Castro Chonta

El proceso de vaciado de metal se hace en una máquina de vacío o en

máquinas centrífugas. La merma o perdida de metal en el proceso de

fundición es de aproximadamente de 1,7 a 2,0% por kg de plata fundida

cuando se trabaja con soplete de gas propano y oxígeno.

Este proceso consiste en poner el cilindro caliente en el estanque de la

máquina que produce vacío, se vierte el metal líquido en la cavidad

dejada por la cera y el vacío “succiona” al metal hacia el interior del

cilindro. Al enfriarse se retira el investimento ya inservible, se cortan las

piezas del árbol y comienza otra etapa, el proceso de acabado

terminando a mano o a máquina. En resumen este es el proceso de

manufactura forma de micro fusión a la cera perdida.

Como resultado práctico, se ha transformado el árbol de cera en un

árbol de metal. Este metal puede ser oro, plata u otro metal.

5. Cuestionario

1. Hacer un DOP del proceso de manufactura de fundición y moldeo a

la cera perdida y explicar cada operación.

2. ¿Hacer una ilustración esquemática de la secuencia de operaciones

para la fundición a la cera perdida?

3. ¿Señalar, describir y explicar en qué ramas de la industria se puede

aplicar con ventaja esta tecnología?

4. ¿Señalar, describir y explicar qué productos o instrumentos o piezas

se fabrican por este proceso de manufactura de fundición?

5. ¿Qué avances tecnológicos han podido incursionar en esta

tecnología?

6. ¿Cuáles son los fundamentos básicas de la fundición y moldeo a la

cera perdida?

7. ¿Cómo se llama la pieza que se coloca en el molde? Explicar su

finalidad.

8. Explicar las ventajas y debilidades de este proceso de manufactura de

fundición a la cera perdida.

9. Explicar las tolerancias que debe aplicarse al modelo de cera para

obtener la pieza que se desea.

10. Presentar tres videos nuevos para producir piezas metálicas por

el proceso de manufactura de la cera perdida.

11. ¿Se podrá manufacturar piezas pequeñas, medianas y grandes

en volumen y masa por este proceso? Sustentar su respuesta.

Ejemplos.

12. ¿Se podrá aplicar este proceso en la microfundición de metales?

Sustentar su respuesta. Ejemplos.

Diseñado por Amado Crisógono Castro Chonta

13. ¿Describir y explicar los defectos que puede producirse en este

proceso de fundición?

6. Bibliografía y Videografía

http://www.raulybarra.com/notijoya/archivosnotijoya5/5microfusion_jo

yeria.htm

http://www.fundalum.com.ar/cortecolada.htm

www.susoleon.com/.../Escultura_en_bronce.html

R.L. Timings, “Tecnología de la fabricación”, Editorial Alfaomega, año

2001.

“Manufactura, ingeniería y tecnología, S. Kalpakjian y S.R. Schmid.

Editorial Pearson, 5ª edición, 2008.

Diseñado por Amado Crisógono Castro Chonta

Potrebbero piacerti anche

- Guias de Laboratorio 2 de Manufactura FUNDICION A LA CERA PERDIDADocumento7 pagineGuias de Laboratorio 2 de Manufactura FUNDICION A LA CERA PERDIDAJhonny More VilchezNessuna valutazione finora

- FUNDICION A LA CERA PERDIDA PDFDocumento7 pagineFUNDICION A LA CERA PERDIDA PDFcarlos07sd1279Nessuna valutazione finora

- Imprimir Lab 2Documento34 pagineImprimir Lab 2JORGE MEDINA100% (1)

- Guia de Laboratorio 1 de Manufactura FUNDICION en ARENADocumento8 pagineGuia de Laboratorio 1 de Manufactura FUNDICION en ARENAEvelynChacañaSalasNessuna valutazione finora

- UF1722 - Organización y gestión de las operaciones de cocción de productos cerámicosDa EverandUF1722 - Organización y gestión de las operaciones de cocción de productos cerámicosNessuna valutazione finora

- FUNDICIÓNDocumento26 pagineFUNDICIÓNjhongarcia@itm.edu.co100% (5)

- Cera PerdidaDocumento4 pagineCera PerdidaJosué SotoNessuna valutazione finora

- Fundicion de AluminioDocumento51 pagineFundicion de AluminioAlejandro Arángo100% (2)

- FundiciónDocumento12 pagineFundiciónjorge humberto100% (1)

- Procesos de Fundicion A La Cera PerdidaDocumento5 pagineProcesos de Fundicion A La Cera PerdidaefraínNessuna valutazione finora

- Fundiciones y Moldajes II ICMDocumento31 pagineFundiciones y Moldajes II ICMCatalina CautinNessuna valutazione finora

- Fundición Por Cera PerdidaDocumento8 pagineFundición Por Cera PerdidaMarcory LandaNessuna valutazione finora

- Ventajas de La Fundicion Por Cera PerdidaDocumento34 pagineVentajas de La Fundicion Por Cera PerdidaedwinNessuna valutazione finora

- Informe de Fundicion (Moldeo)Documento3 pagineInforme de Fundicion (Moldeo)mariaelopez96Nessuna valutazione finora

- Proceso Metalurgico Del NiquelDocumento14 pagineProceso Metalurgico Del NiquelAlex Daniel100% (1)

- Moldeo 1 PDFDocumento79 pagineMoldeo 1 PDFluisaNessuna valutazione finora

- Fabricación de modelos para fundiciónDocumento17 pagineFabricación de modelos para fundiciónRichard OchoaNessuna valutazione finora

- Moldes fundición procesoDocumento47 pagineMoldes fundición procesoMerlysNessuna valutazione finora

- Fundicion, Modelos y MoldesDocumento13 pagineFundicion, Modelos y MoldesLeonardoAcostaBerrioNessuna valutazione finora

- Equipos y Herramientas para MicrofundiciónDocumento6 pagineEquipos y Herramientas para MicrofundiciónLuiggiAndreNessuna valutazione finora

- Libro de Modelado y FundiciònDocumento64 pagineLibro de Modelado y Fundiciònv67% (3)

- Fundicion de EstañoDocumento16 pagineFundicion de EstañoAngel Zarate67% (3)

- Información de Diseño y Modelos para Fundicion de MetalesDocumento40 pagineInformación de Diseño y Modelos para Fundicion de MetalesLuz Marina Mollinedo ChiqueNessuna valutazione finora

- La Técnica de Fundición A La Cera PerdidaDocumento17 pagineLa Técnica de Fundición A La Cera PerdidaLuis Miguel Quispe BravoNessuna valutazione finora

- Modelos en CeraDocumento3 pagineModelos en CeraLauraSalgueroNessuna valutazione finora

- 9627 FundicionDocumento35 pagine9627 FundicionkingsevenNessuna valutazione finora

- Fundición EjemplosDocumento64 pagineFundición EjemplosRe Andrade M.Nessuna valutazione finora

- 3566 Moldeador Moldeo de FundicionDocumento444 pagine3566 Moldeador Moldeo de FundicionMOLD DESIGN SASNessuna valutazione finora

- Introducción A La FundiciónDocumento44 pagineIntroducción A La FundiciónKEVINNessuna valutazione finora

- Cemento de Aluminate de Calcio y Sus PrefabricadosDocumento104 pagineCemento de Aluminate de Calcio y Sus PrefabricadosCristian Leblanc100% (1)

- Sesión #14 Tecnologia de La Fundición en Bronce.Documento21 pagineSesión #14 Tecnologia de La Fundición en Bronce.alberto rivas blasNessuna valutazione finora

- Fabricación de HornosDocumento133 pagineFabricación de HornosJuan Bellido Garcia100% (1)

- 18 Elaboracion de Moldes Desbloqueado PDFDocumento39 pagine18 Elaboracion de Moldes Desbloqueado PDFGabriel MuñozNessuna valutazione finora

- Pulvimetalurgia IDocumento33 paginePulvimetalurgia IManuel GomezNessuna valutazione finora

- Forja de MaterialesDocumento26 pagineForja de MaterialesD'yanara Kasandra Guerra RiegaNessuna valutazione finora

- Preparación de Arena para La FundiciónDocumento7 paginePreparación de Arena para La Fundiciónjuan carlosNessuna valutazione finora

- ZamakDocumento26 pagineZamakPaolo Barriga DezaNessuna valutazione finora

- Info Fundicion Por Inyeccion de MetalDocumento16 pagineInfo Fundicion Por Inyeccion de MetalBryan Carrillo0% (1)

- Trabajo de MicrofundiciónDocumento21 pagineTrabajo de MicrofundiciónSandra Milena López100% (1)

- Arenas de ZirconioDocumento5 pagineArenas de Zirconiogerand99Nessuna valutazione finora

- Forja metales procesoDocumento29 pagineForja metales procesoMiguel LJNessuna valutazione finora

- Lab 5 - Fundicion Centrifuga de MetalesDocumento26 pagineLab 5 - Fundicion Centrifuga de MetalesRudy Mujica100% (1)

- La MicrofundicionDocumento2 pagineLa MicrofundicionGallegos AnToni100% (1)

- Proceso de anillos mediante fundición a la cera perdidaDocumento108 pagineProceso de anillos mediante fundición a la cera perdidaElena Ahumada100% (3)

- ElectroformadoDocumento15 pagineElectroformadoEva Janet Chávez Campos0% (1)

- Talleres de Fundicion PDocumento41 pagineTalleres de Fundicion PAnderson GonzálezNessuna valutazione finora

- FUNDICIONDocumento36 pagineFUNDICIONPaul Kong100% (1)

- N° 3 Trefilado ManualDocumento13 pagineN° 3 Trefilado ManualMiguel Quintana OrtizNessuna valutazione finora

- Joyeria Conceptos Básicos 2020-IDocumento21 pagineJoyeria Conceptos Básicos 2020-IricardoNessuna valutazione finora

- Procesos de Moldes PermanentesDocumento24 pagineProcesos de Moldes PermanentesBryan SuarezNessuna valutazione finora

- Introducción CerámicosDocumento184 pagineIntroducción CerámicossergioNessuna valutazione finora

- Cobre y AleacionesDocumento26 pagineCobre y AleacionesDiegoNessuna valutazione finora

- LapidacionDocumento0 pagineLapidacionMiguel AngelumNessuna valutazione finora

- Fundición aluminio arena verdeDocumento9 pagineFundición aluminio arena verdeLuis Condo AlvarezNessuna valutazione finora

- Moldeo cera perdidaDocumento10 pagineMoldeo cera perdidaNeysita LudylkaNessuna valutazione finora

- Recubrimiento Por EsmaltadoDocumento9 pagineRecubrimiento Por EsmaltadoDarwin Huillca DiazNessuna valutazione finora

- Fundicion de MetalesDocumento9 pagineFundicion de Metalesmadenicola1075% (4)

- Guias de Laboratorio 2 de Manufactura FUNDICION A LA CERA PERDIDADocumento7 pagineGuias de Laboratorio 2 de Manufactura FUNDICION A LA CERA PERDIDAJose Vasquez FernandezNessuna valutazione finora

- Fundiciones Sergio Zabala PDFDocumento21 pagineFundiciones Sergio Zabala PDFsergio andres zabala suarezNessuna valutazione finora

- Fundición Por Cera PerdidaDocumento8 pagineFundición Por Cera PerdidaJosue Emanuel HidalgoNessuna valutazione finora

- Oficio #Incorporacion de Inversiones 2018-2Documento1 paginaOficio #Incorporacion de Inversiones 2018-2Esther Lu BriVeNessuna valutazione finora

- PZ de Cuerda Vibrante VW2100 Revision de Calibracion en CampoDocumento2 paginePZ de Cuerda Vibrante VW2100 Revision de Calibracion en Camponice3769100% (1)

- Fundamentos del emprendimiento: cultura, innovación, ventaja competitivaDocumento3 pagineFundamentos del emprendimiento: cultura, innovación, ventaja competitivaSteve cordovaNessuna valutazione finora

- Lab3 9622 Bayas CotacachiDocumento20 pagineLab3 9622 Bayas CotacachiJORDY NICOLAS BAYAS ESCOBARNessuna valutazione finora

- Ley #2066Documento20 pagineLey #2066waldoserrudoignacio serrudoNessuna valutazione finora

- Desarrollo Sustentable EsDocumento4 pagineDesarrollo Sustentable EsbrendaNessuna valutazione finora

- Ensayo Economia ColombianaDocumento3 pagineEnsayo Economia ColombianaValentina Botero GonzalezNessuna valutazione finora

- PDF Con Las Preguntas Del Examen de Realidad (1) REALIDAD SOCIO ECONOMICADocumento90 paginePDF Con Las Preguntas Del Examen de Realidad (1) REALIDAD SOCIO ECONOMICARafael Chavez100% (3)

- CronogramaDocumento5 pagineCronogramajuan david morenoNessuna valutazione finora

- Unidad EsDocumento15 pagineUnidad EsAmilcar Quispe SaireNessuna valutazione finora

- NL20201225Documento112 pagineNL20201225charlies2011Nessuna valutazione finora

- Trabajo Social GeriatricoDocumento13 pagineTrabajo Social GeriatricoSilvia Poulette Amezcua TolentinoNessuna valutazione finora

- Regulador LM317: Transformador, Rectificador y FiltradoDocumento12 pagineRegulador LM317: Transformador, Rectificador y FiltradoJhem, sNessuna valutazione finora

- Tesis Contabilidad 20112017 PDFDocumento113 pagineTesis Contabilidad 20112017 PDFFranklin FloresNessuna valutazione finora

- Tema 5. El Análisis Dafo y La Formulación de Estrategias EmpresarialesDocumento15 pagineTema 5. El Análisis Dafo y La Formulación de Estrategias EmpresarialesAngel MirandaNessuna valutazione finora

- Origen y MedicamentosDocumento12 pagineOrigen y MedicamentosGestión Laboral Mira LoperaNessuna valutazione finora

- Obligaciones IIDocumento21 pagineObligaciones IIsharonNessuna valutazione finora

- Separata ContabilidadDocumento71 pagineSeparata ContabilidadGoyito Germallin QuirozNessuna valutazione finora

- Como Influye La Contabilidad en La IngenieriaDocumento142 pagineComo Influye La Contabilidad en La IngenieriaLivan Lleverino Rangel100% (1)

- Es0021000006640489eh 2023100530444Documento3 pagineEs0021000006640489eh 2023100530444Bourriche NadiaNessuna valutazione finora

- Actividad 3 Equipo 3Documento4 pagineActividad 3 Equipo 3Maria belem RodriguezNessuna valutazione finora

- Clasificación de Los ContratosDocumento2 pagineClasificación de Los ContratosXiomara ArceNessuna valutazione finora

- Examen Español 2do TrimestreDocumento2 pagineExamen Español 2do TrimestreIradier Amador LópezNessuna valutazione finora

- Desperdicios de La Ingenieria CivilDocumento7 pagineDesperdicios de La Ingenieria CivilEduardo Flores RamirezNessuna valutazione finora

- Hoja de vida equipos de seguridad LT31RDocumento20 pagineHoja de vida equipos de seguridad LT31RA&C ELITE SASNessuna valutazione finora

- Modelo ER para sistema ISAPREDocumento3 pagineModelo ER para sistema ISAPRERayden ReynesNessuna valutazione finora

- Convertidor doble de CC alimenta motor: cálculos de potencia y parDocumento5 pagineConvertidor doble de CC alimenta motor: cálculos de potencia y parDavid RebollarNessuna valutazione finora

- Ley Arancelaria para El Cobro de Honorarios Profesionales de Abogados y Notarios y de Costas Procesales para El Estado de GuanajuatoDocumento6 pagineLey Arancelaria para El Cobro de Honorarios Profesionales de Abogados y Notarios y de Costas Procesales para El Estado de Guanajuatomaniac0Nessuna valutazione finora

- Estructura del Estado ColombianoDocumento4 pagineEstructura del Estado ColombianoLeonardo OrozcoNessuna valutazione finora

- 3.-Reglamento de Transito y VialidadDocumento45 pagine3.-Reglamento de Transito y VialidadJerico WilmsNessuna valutazione finora