Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

8 Asignación de Areas

Caricato da

JF MndCopyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

8 Asignación de Areas

Caricato da

JF MndCopyright:

Formati disponibili

8.1.

Asignación de áreas

8.1.1 Algunas ventajas y usos del

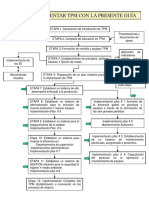

Capitulo VIII: proceso de asignación de áreas

8.1.2. Factores a considerar en la

Asignación de asignación de áreas

áreas 8.2. Expansión

8.3. Flexibilidad

8.4. Pasillos

8.5. Columnas

8.6. Procedimiento para asignación de áreas

8.7. Software para distribución de planta

8.8. Técnicas de evaluación

PDF created with pdfFactory trial version www.pdffactory.com

Distribución de facilidades físicas en plantas industriales 7.2

7.3

8.1. ASIGNACIÓN DE ÁREAS

La asignación de áreas involucra el desarrollo de las diferentes alternativas o planes de

distribución, debido a que trata la ubicación y orientación específica de máquinas, departamentos o

líneas de producción teniendo en cuenta el sistema de manejo de materiales y el conjunto de

limitaciones relacionadas con las instalaciones y regulaciones de orden legal que se relacionan

directamente con las industrias y afectan su distribución.

El principal objetivo de la asignación de áreas es el diseño y la eficiente colocación de las

unidades de espacio requeridas para cada actividad dentro de la integración total.

8.1.1. ALGUNAS VENTAJAS Y USOS DEL PROCESO DE ASIGNACIÓN DE ÁREAS

• Sistemática asignación de áreas de actividades.

• Facilita el proceso de distribución.

• Permite una precisa distribución.

• Ayuda a evitar el no tomar en cuenta una actividad.

• Provee una estimación del área total.

• Nos da una idea preliminar de la colocación de las actividades en la planta.

• Minimiza el desperdicio de espacio.

• Sugiere alternativas de colocación.

• Considera eficazmente los detalles de cada actividad.

• Asegura el espacio adecuado.

• Presenta el tamaño relativo de las actividades.

8.2.1. FACTORES A CONSIDERAR EN LA ASIGNACIÓN DE ÁREAS

• Relación entre el flujo de materiales interno y externo.

• Planes de expansión, dirección y producción.

• Flexibilidad para satisfacer cambios necesarios.

• Características del edificio.

• Requerimientos espaciales de ciertos departamentos.

• Asignación de áreas para futuros arreglos.

• Posible uso de mezanines, balcones, etc.

• Posibilidad de cambios en productos o procesos.

• Localización y tamaño de pasillos.

• Relativa importancia de las áreas individuales.

• Espacios entre columnas y localización de éstas.

• Interrelación de actividades.

Ing. Ana Irene Rivas

PDF created with pdfFactory trial version www.pdffactory.com

Distribución de facilidades físicas en plantas industriales 7.3

7.3

• Requerimiento de áreas para cada actividad.

• Orientación del edificio y sitio.

• Facilidad de transporte.

• Restricciones del edificio.

• Requerimiento de almacenaje.

8.2. EXPANSIÓN

La expansión es uno de los problemas más complejos a los cuales se enfrenta la industria.

Cuando la expansión ha sido considerada adecuadamente en el diseño de la planta, los

requerimientos adicionales de instalación pueden ser cubiertos con un crecimiento en el nivel de

operaciones y cuando ello sea insuficiente, se procede entonces a efectuar un crecimiento físico de la

planta.

8.2.1 RAZONES QUE DAN LUGAR A UNA NECESIDAD DE EXPANSIÓN

• Incremento en la demanda del producto, convirtiendo la capacidad de la planta en

insuficiente.

• Adición de nuevas partes del producto.

• Requerimiento de nuevos procesos y servicios.

• Ejecución propia de actividades contratadas, como por ejemplo, mantenimiento.

• Extensión de las actividades de la empresa hacia el mercado, como por ejemplo,

almacenaje y distribución del producto.

Los inconvenientes generados por la necesidad de espacio provocada por estas y otras razones,

pueden minimizarse e incluso evitarse, si la expansión futura ha sido planificada.

8.2.2 FACTORES A CONSIDERAR EN LA PLANIFICACIÓN DE LA EXPANSIÓN

a) GENERALES

• Tiempo programado.

• Extensión de la expansión requerida.

• Interrupción de las actividades presentes.

• Plan maestro.

• Pronóstico de ventas.

• Posibles cambios en productos y líneas de producción.

• Ventajas de la expansión sobre un nuevo sitio.

• Ventajas de nuevo movimiento vs. adicionar algo nuevo y mover posteriormente.

• Desventaja de nueva facilidad en una localización remota.

• Desorden causado por el actual movimiento.

Ing. Ana Irene Rivas

PDF created with pdfFactory trial version www.pdffactory.com

Distribución de facilidades físicas en plantas industriales 7.4

7.3

• Separación de actividades en múltiples sitios.

• Electos de la presente expansión en las futuras expansiones.

• Posibilidad de cambio de distribución por proceso a por producto.

b) CON RELACIÓN AL COSTO

• Capital utilizable.

• Rata de interés.

• Costo de adicionar espacio vs. nuevo edificio.

• Tendencia económica.

• Factibilidad económica de adicionar espacio al edificio actual.

• Posibilidad de recuperar los costos de expansión.

• Costo de construcción ahora vs. después.

• Costo de movimiento dentro del nuevo espacio.

c) EN RELACIÓN AL SITIO

• Disponibilidad del sitio actual vs. nueva localización.

• Costos ahora vs. futuro.

• Carreteras.

• Restricciones legales.

• Topografía.

• Facilidades de transporte.

• Expansión potencial del sitio.

• Estacionamiento.

• Relación entre recepción y despacho.

d) EN RELACIÓN AL EDIFICIO

• Tipo de estructura.

• Tipo de construcción.

• Tamaño del edificio.

• Forma de la estructura.

• Movilidad de tabiques, divisiones, muros, etc.

• Adicionar pisos vs. adicionar área en el suelo.

• Costo de la construcción.

• Localización del edificio en el sitio.

• Número de pisos.

• Expansión de áreas de servicio.

Ing. Ana Irene Rivas

PDF created with pdfFactory trial version www.pdffactory.com

Distribución de facilidades físicas en plantas industriales 7.5

7.3

• Factibilidad de la dirección a expandir.

- Número de puertas.

- Espacio entre columnas.

8.2.3. CONSIDERACIONES EN LA PLANIFICACIÓN DE LA EXPANSIÓN

a) DISEÑO DE UNA NUEVA INSTALACIÓN

• Planificar la distribución futura con sus principales características.

• Planificar la expansión en dos direcciones al menos.

• Planificar el arreglo de los pasillos tal que facilite la expansión.

• Localizar las actividades con mayor probabilidad de expansión, en posiciones estratégicas para

la misma.

• Diseñar el patrón de flujo para una lógica expansión.

• Considerar la posibilidad de nuevos procesos.

• Localizar las áreas de servicio de forma que puedan ser usadas en la nueva distribución.

• Acomodar los equipos de tal manera que permitan insertar fácilmente equipos adicionales.

• Usar los pasillos más anchos y más espacios por máquina en el presente.

• Asignar espacio extra en el interior de los departamentos.

• Localizar los equipos fijos que requieren bases, servicios e instalaciones, en lugares

permanentes.

• Planificar para áreas de oficina un 50% más de espacio y un 25% para áreas de producción.

• Evitar el uso de paredes no removibles.

• Usar la menor cantidad de paredes y divisiones posibles.

• Planificar la localización y capacidad de los servicios básicos.

• Localizar las columnas de modo que faciliten la expansión.

• Planificar un edificio más grande que las necesidades y alquilar espacio extra.

• Localizar adecuadamente las actividades semejantes como recepción, despacho,

estacionamientos y carreteras para minimizar el re arreglo o re localización futura.

• Planificar la altura adecuada para agregar balcones o mezanines.

• Comprar de tres a diez veces más las necesidades actuales del terreno.

• Prever los avances tecnológicos para dicha empresa.

• Prever cambios en el producto, líneas o mezclas de productos.

b) EXPANSIÓN DE UNA INSTALACIÓN YA EXISTENTE

• Reubicar y/o reducir la anchura de los pasillos.

• Reducir los niveles de inventario.

Ing. Ana Irene Rivas

PDF created with pdfFactory trial version www.pdffactory.com

Distribución de facilidades físicas en plantas industriales 7.6

7.3

• Almacenar.

• Usar al máximo la altura posible.

• Reacomodar las máquinas lo más cerca posible.

• Reubicar y reorientar los equipos.

• Subcontratar algunas actividades, funciones o procesos.

• Usar horas extras para la producción.

• Remover paredes y tabiques para aumentar el espacio libre y la flexibilidad.

• Agregar balcones o mezanines.

• Reducir o eliminar aquellos productos cuyo volumen de ventas no justifica su producción.

• Eliminar procesos utilizados parcialmente y subcontratados.

• Utilizar otros niveles del edificio.

• Examinar la posibilidad de utilizar otro tipo de distribución.

• Usar contenedores ajustables para ahorrar espacio.

• Evitar el uso de paletas, de no ser posible, seleccionar el tamaño adecuado para el espacio

entre columnas.

• Disponer de equipos y materiales obsoletos.

• Eliminar los espacios adicionales en el almacén.

• Reducir el espacio entre paletas, contenedores, estantes y arrumes.

• Reducir el inventario de materiales almacenados en el puesto de trabajo

8.2.4. MODELOS DE EXPANSIÓN

a. MODELO IMAGEN DE EXPANSIÓN (figura 8.1)

VENTAJAS

• Espacio de producción doble por duplicación de la distribución original.

• Simple de ejecutar.

• Una sola área de recepción.

• Corredor central como almacén de materia prima.

• Flujo de producción libre de dificultades.

DESVENTAJAS

• Limitado a un tiempo de expansión.

• Dos áreas de despacho separadas.

Ing. Ana Irene Rivas

PDF created with pdfFactory trial version www.pdffactory.com

Distribución de facilidades físicas en plantas industriales 7.7

7.3

FIG. Nº 8.1. IMAGEN DE EXPANSIÓN

b. FLUJO DE EXPANSIÓN EN LÍNEA RECTA (figura 8.2)

VENTAJAS

• Ilimitada expansión.

• Simple de ejecutar.

• Poco costoso.

• Mínima interferencia de columnas.

• Flujo en línea recta.

DESVENTAJAS

• Algunos departamentos son difíciles de expandir.

• El terreno debe ser plano.

FIG. Nº 8.2. EXPANSIÓN EN LÍNEA RECTA

c. EXPANSIÓN CON FLUJO EN T (figura 8.3)

VENTAJAS

• Colocación selectiva de departamentos sin desorganizar el flujo.

• Utilización de las columnas adyacentes del edificio.

• Provisto de puntos para uso de recepción y almacenamiento.

Ing. Ana Irene Rivas

PDF created with pdfFactory trial version www.pdffactory.com

Distribución de facilidades físicas en plantas industriales 7.8

7.3

• Mínimo manejo de materiales.

DESVENTAJA

• Forzado a extender la línea principal de ensamble.

FIG. Nº 8.3 EXPANSIÓN CON FLUJO EN T

Puntos de uso para almacén

d. EXPANSIÓN CON FLUJO EN U (figura 8.4.)

VENTAJAS

• Expansión en forma casi concéntrica (semejantes necesidades de producción).

• Es usado un excelente concepto para remover columnas.

• Combinación de recepción y despacho en una localización centralizada.

DESVENTAJA

• Puede convertirse en algo difícil de manejar colocando sucesivas expansiones.

FIG. Nº 8.4 EXPANSIÓN CON FLUJO EN U

Fabricación

Recepción

Despacho

Ensamble

Ing. Ana Irene Rivas

PDF created with pdfFactory trial version www.pdffactory.com

Distribución de facilidades físicas en plantas industriales 7.9

7.3

e) EXPANSIÓN CON FLUJO EN "C" (figura 8.5)

VENTAJAS

• Permite la adición de los departamentos sin originar desórdenes de flujo ideal para utilizar

grúas colocadas en el techo, transportadores.

DESVENTAJA

• Los cambios en el diseño son excluidos.

FIG. Nº 8.5. EXPANSIÓN CON FLUJO EN C

Fabricación Recepción

S

U

B

E

N

S

A

M

B

L

E Despacho

Ensamble

8.3. FLEXIBILIDAD

Es la facilidad que tiene una empresa de adaptarse a los cambios.

Partiendo del concepto anterior, es evidente la necesidad de proporcionar flexibilidad a la

empresa, en las de tipo discontinuo, debido al costo involucrado en la introducción de un cambio. Sin

embargo puesto que la industria está expuesta a la aparición de dichos cambios, por razones del

crecimiento de la demanda, desarrollo de nuevos productos, nuevas tecnologías, etc. La distribución

debe ser diseñada de manera que dichos cambios puedan ser absorbidos con facilidad, por ejemplo

mediante una reordenación de la misma. El grado de facilidad con que dicha reordenación pueda ser

efectuada depende de la flexibilidad que ofrezca el edificio, los servicios, los equipos y de las facilidades

de expansión.

En cuanto al edificio y los servicios se refiere, una planificación apropiada puede permitir cambios

en la distribución con una interrupción mínima de la producción y a un costo muy bajo, ello puede

lograrse por ejemplo con el diseño de áreas despejadas y abiertas en la mayor medida posible, tanto

Ing. Ana Irene Rivas

PDF created with pdfFactory trial version www.pdffactory.com

Distribución de facilidades físicas en plantas industriales 7.10

7.3

como la naturaleza de las operaciones, los planes de expansión y la disponibilidad lo permitan, de modo

que las líneas, equipos o puestos de trabajo puedan ser removidos o extendidos según sea requerido.

Igualmente las líneas de servicio pueden ser instaladas en el nivel subterráneo, en aquellas empresas

donde el sistema de manejo de materiales implique el movimiento de equipos y materiales a nivel

aéreo, en otros casos resultará conveniente instalar dichas líneas en el nivel disponible debajo del

techo.

La flexibilidad de los equipos puede facilitar cambios en la distribución y viene dada por el grado

de autonomía que posean, es decir, motores, sistemas de refrigeración, iluminación entre otros,

incorporados al equipo, por la instalación del sistemas o tenencias de equipos, que permitan la fácil

movilización o desplazamiento de las máquinas y sólo en casos justificados, como por ejemplo grandes

empresas, proveer instalaciones fijas planificadas adecuadamente, por la normalización de los equipos,

en la medida de lo posible debe tratar de estandarizarse en cuanto a dimensiones, capacidades,

servicios e instalaciones para la realización de cualquier otra actividad, como por ejemplo equipo de

manejo de materiales. La consideración de un espacio adicional tanto en las áreas productivas como

administrativas, permite la incorporación de nuevos equipos en pro de un incremento del volumen de

producción.

Del mismo modo, las facilidades de expansión están estrechamente relacionadas con la

localización de la planta y existirán o no dependiendo de si la planta se encuentra en una zona

periférica con poca población o en una zona céntrica poblada. Una empresa puede ser hoy

relativamente pequeña pero disponer del espacio o mejor aún tener la posibilidad de conseguir el

espacio requerido según sus planes de expansión a corto, mediano y largo plazo, así como también

poseer un edificio que le permita expandirse al más bajo costo posible.

8.3.1 FACTORES A CONSIDERAR PARA LA FLEXIBILIDAD

a. Maquinaria y equipo desplazable: Éste es el principal elemento en la flexibilidad y se logra

con maquinaria libre de cualquier colocación fija, equipo que vaya fijado a columnas y que

puedan ser liberado con facilidad, herramientas portátiles, transportadores desplazables.

b. Equipo autónomo: Independiente de los servicios, posee sus propios motores, circuitos de

refrigeración, luz suplementaria, etc.

c. Líneas de servicio fácilmente accesibles: Abundancia de suministros o toma corrientes, aire

comprimido, agua y vapor disponibles en toda la planta. Proyectado de forma que las

bocas o tomas ofrezcan la posibilidad de conexión y desconexión rápida. Posibilidad de

fácil cambio.

Ing. Ana Irene Rivas

PDF created with pdfFactory trial version www.pdffactory.com

Distribución de facilidades físicas en plantas industriales 7.11

7.3

d. Equipo normalizado: Las dimensiones, el peso y las características. Las capacidades y

necesidades resultan conocidas. Los puestos de trabajo y métodos tienden a uniformarse.

e. Técnicas de movimiento bien concebidas y previamente planeados.

f. Construcción del edificio.

8.3.2 ¿CÓMO PLANIFICAR LA DISTRIBUCIÓN?

1. Usar una entrada a la planta de tamaño grande.

2. Proveer a la planta de una altura de 15 a 20 pies para la producción y de 25 a 35 pies

para almacenamiento.

3. Instalar los servicios (especialmente de electricidad y rociadores) en rejillas o mallas.

4. Proveer a la planta de una uniforme iluminación.

5. Usar un mínimo de tabiques y mediciones.

6. Planificar espacio extra (25% más para producción y 50% más para oficinas).

8.3.3 USO DE TODOS LOS NIVELES, MANEJO ENTRE EDIFICIOS Y PUNTOS PARA

ALMACENAMIENTO

Un factor importante en la asignación de áreas es la aplicación de puntos para usarlos como

almacenamiento vs. Centralización de almacén de materiales, partes, etc.

Básicamente el concepto de este procedimiento de almacenaje corresponde, al almacenamiento

en las zonas o lugares de trabajo o lo más cerca posible de ellas.

La eliminación de los almacenes intermedios minimiza las operaciones de manejo de materiales y

en teoría reduce el número de movimientos a dos: uno para transportar dentro del almacén y dos para

almacenar el producto dentro de él.

También es frecuente la eliminación del área de recepción-inspección, cuando el que suministra

el producto es de confiar en cuanto a calidad y cantidad.

Algunas ventajas de este sistema de almacenamiento son:

• Se lleva a cabo una producción planificada.

• Controles estrechos pueden ser mantenidos y en un momento determinado el cliente puede

obtener más información.

• Estrecha seguridad.

• Es permitida una mejor rotación de la mercancía de fácil descomposición.

• Se desechan más fácilmente las partes defectuosas u obsoletas.

Ing. Ana Irene Rivas

PDF created with pdfFactory trial version www.pdffactory.com

Distribución de facilidades físicas en plantas industriales 7.12

7.3

8.3.4 VENTAJAS DE LA DESCENTRALIZACIÓN DE LOS ALMACENES

• Se minimizan las interrupciones de la producción.

• Proporciona facilidades para obtener un inventario del stock, ya que dicho inventario puede

realizarse visualmente.

• Reduce los costos de trabajo de oficinas.

• Utilización de los espacios desocupados del área de producción.

• Minimiza las demoras en algunos puntos de la línea de producción.

• Reduce el número de personas necesarias para oficina y manejo de materiales.

• Adiciona a la autoridad y funciones del encargado, una responsabilidad mayor, en cuanto a

tiempo y supervisión.

• Reduce los costos de manejo de materiales.

8.4 PASILLOS

Factor que debe ser tomado en cuenta a la hora de asignar áreas, si nos olvidamos de ellos o si

su tamaño o ubicación es insuficiente habrá problemas en la distribución.

Un sobre diseño de pasillos nos dará un costo muy elevado, aunque una buena fluidez.

A veces, no es necesario señalarnos ya que la posición de las máquinas los pueden indicar.

8.4.1 USOS

- Manejo de materiales.

- Movimiento del personal.

- Acceso a equipos.

- Redistribución de los equipos.

8.4.2 CONSIDERACIONES

- Economía de flujo.

- Economía de espacio.

- Secuencia del diseño.

- Pasillo principal (columna vertebral) está situado generalmente en el centro del edificio y en

línea recta.

- Pasillos interiores.

- Pasillos como áreas de trabajo.

- Pasillos anchos como zona de reparación.

- Ancho de los pasillos.

Ing. Ana Irene Rivas

PDF created with pdfFactory trial version www.pdffactory.com

Distribución de facilidades físicas en plantas industriales 7.13

7.3

En plantas de grandes magnitudes, el ancho varia entre 4 y 6 metros. Generalmente un

pasillo de 3.5 mts. es normal como principal, en el área de producción. En áreas administrativas se

podrían utilizar pasillos de 1.5 mts.

Es importante considerar en el ancho, el radio de giro de los equipos que se utilizan

así como el tamaño de la carga que se va a mover.

8.4.3 RELACIÓN DE ESPACIO DE PASILLO CON RESPECTO AL ÁREA TOTAL

El área de pasillos será del

18 al 20% del área total.

El área de pasillos será del 28 al 30%

del área total.

El área de pasillos será

del 36% del área total.

El área del pasillo será

del 50% del área total.

Ing. Ana Irene Rivas

PDF created with pdfFactory trial version www.pdffactory.com

Distribución de facilidades físicas en plantas industriales 7.14

7.3

8.4.4 FACTORES A CONSIDERAR EN EL DISEÑO DE PASILLOS

a. Ancho

- Tamaño de los productos.

- Equipo de manejo.

- Procedimientos de almacenaje.

- Costo del espacio por piso.

- Tipo de tráfico.

- Volumen del tráfico.

- Dirección.

- Seguridad.

- Tamaño de las paletas.

b. Localización

- Distancia y acceso a las puertas.

- Tamaño del almacén.

- Localización de extintores.

- Espacio entre columnas.

- Localización de áreas de servicio.

- Capacidad de los pisos

- Localización de rampas y elevadores.

- Localización de carreteras.

c. ANCHO Y LOCALIZACIÓN

- Localización relativa del equipo en los pasillos.

- Tamaño del edificio.

- Futuros requerimientos de espacio.

- Futuros requerimientos de pasillos.

- Uso de los pasillos.

- Flexibilidad.

d. ESPACIO

- Tamaño del equipo.

- Tamaño del artículo.

- Tamaño del edificio.

- Tamaño del almacén.

- Tipo de edificio.

- Diseño de la estructura.

Ing. Ana Irene Rivas

PDF created with pdfFactory trial version www.pdffactory.com

Distribución de facilidades físicas en plantas industriales 7.15

7.3

- Tipo de construcción.

- Localización de pasillos.

- Ancho de pasillos.

- Número de pasillos.

- Tipo de pasillos requeridos.

- Capacidad de los pisos.

- Tipos de columnas.

- Número de pisos.

- Flexibilidad en el diseño.

8.5 COLUMNAS

Los edificios modernos reemplazan su carga (techo) sobre vigas y columnas, formando

estructuras generalmente de acero o de hormigón armado. De éste modo, la columna soporta la carga y

las paredes no son necesarias más que como medio de mantener el interior del edificio a salvo de los

elementos. Estos son de gran utilidad a la producción, por cuanto significa grandes áreas sin

obstrucción.

Las columnas interfieren con la colocación de la maquinaria, los pasillos, las áreas de

almacenamiento y con el equipo de transporte elevado.

Las columnas dan lugar a dos problemas básicos:

1. El modo en que estén alineadas tiende a confinar los patrones de flujo básicos.

2. Su situación individual, limita la ubicación de todos los elementos y especialmente, del equipo

grande.

El diseñador o ingeniero de distribución desea alinear los pasillos principales, las estanterías de

existencias y las líneas de servicio con las columnas. Las operaciones que precisen más espacio las

situará a lo largo de los espacios mayores entre las mismas, mientras que las de menor envergadura

las colocará a lo largo de los espacios más estrechos.

Por lo que se refiere a las columnas que actúan de impedimento en la colocación de maquinaria

individual y equipo, el distribuidor deberá planear una ordenación de columnas que se adapte a su

distribución. Algunas veces, se gasta un montón de dinero innecesario en la construcción de un edificio

que reclama un espacio entre columnas demasiado ancho.

Otro problema de distribución es el tener que enfrentarse con un espacio y ordenación de

columnas ya existente en el edificio y sacar el máximo partido del mismo. Experimentando varias

alternativas de distribución es posible lograr una disposición eficiente de la maquinaria, equipo y

servicios auxiliares dentro de la distribución de columnas.

Ing. Ana Irene Rivas

PDF created with pdfFactory trial version www.pdffactory.com

Distribución de facilidades físicas en plantas industriales 7.16

7.3

8.5.1 USO DE LAS COLUMNAS

• Para soportar el equipo de manejo elevado.

• Para mantener soportes de almacenamiento o estanterías.

• Para soportar o mantener altillos, pasarelas, líneas de servicio auxiliar, paneles de

instrumentos y la misma maquinaria.

Ya que las columnas significan perdida de área de suelo, coloquemos contra y entre

las mismas el equipo no productivo que roba también espacio (fuentes, desagües, equipo contra

incendio, relojes marcadores, etc.).

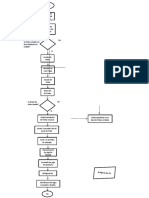

8.6. PROCEDIMIENTO PARA LA ASIGNACIÓN DE ÁREAS

En general el procedimiento consiste en construir un espacio modelo para cada actividad que

representará en conjunto las necesidades de espacio totales. Tomando en cuenta los requerimientos y

restricciones de las actividades.

Las bases para el proceso de asignación son:

- Flujo de producción (material y equipo).

- Diagrama de relación de actividades.

- Requerimientos de espacio.

- Diagrama de flujo.

PROCEDIMIENTO:

1. Llevar a cabo los requerimientos totales de espacio especificados en la hoja de trabajo.

2. Marcar las áreas modelos en un papel.

3. Recortarlas.

4. Asignarlas al plano (escala).

5. Hacer los ajustes de la localización preliminar.

6. Realizar finalmente la asignación de áreas a escala.

7. Registrar el modelo de flujo de materiales.

8.7. SOFTWARE PARA DISTRIBUCIÓN DE PLANTAS

8.7.1 PLANEACIÓN DE LA DISTRIBUCIÓN DE LA PLANTA ASISTIDA POR COMPUTADOR

Las computadoras con sus diversos tipos y múltiples modelos, son de gran ayuda en la

planificación de la distribución y las siguientes son las actividades en las que más se utilizan:

- Procesamiento de información y transferencia de datos, a trazos, diagramas, gráficas y tablas.

Ing. Ana Irene Rivas

PDF created with pdfFactory trial version www.pdffactory.com

Distribución de facilidades físicas en plantas industriales 7.17

7.3

- Cálculo de valores de ciertas mediciones para las propuestas de alternativas de acomodo, así

como para calificar el valor relativo de cada una de ellas.

- Visualización de las alternativas de acomodo rápidas en las pantallas, por medio de los

algoritmos de distribución para las distribuciones de bloques o por medio de una colocación

interactiva tanto de las distribuciones de bloque como del acomodo de cada uno de los equipos.

- Integración de los diversos elementos (la distribución de los servicios, las características de los

edificios, las intensidades del flujo de materiales, las líneas telefónicas, etc.) con la base del

plan de distribución por medio de las sobrecapas y capas del CAD.

8.7.2 ALGORITMOS DE PLANEACIÓN DE LA DISTRIBUCIÓN DE PLANTA

Los algoritmos suelen ser de dos tipos:

• RUTINAS DE CONSTRUCCIÓN, que comienzan con un análisis de relación y determinación de

espacios y generan la mejor distribución teórica, los más conocidos son: CORELAP y ALDEP.

- CORELAP (Computerized Relationship Layout Planning). Es un programa de construcción

cuyos requerimientos de entrada son el diagrama de relación de cercanía y el área ocupada

por cada departamento.

- ALDEP (Automated Layout Design Program). Es un programa de construcción, aunque

puede ser considerado también de mejoramiento por cuanto puede presentar diferentes

alternativas mediante la modificación de algunos datos.

• RUTINAS DE MEJORAMIENTO, que comienzan con la distribución existente o la distribución

propuesta y realizan cambios en las áreas de actividad a fin de reducir el costo de los

movimientos o mejorar la cercanía neta deseada para todas las relaciones. En éste caso, es

posible que los más conocidos sean CRAFT y COFAD.

- CRAFT (Computerized Relative Allocation of Facilities Technique). Ésta técnica intenta

desarrollar una distribución que minimice los costos de transporte por lo cual es utilizada

principalmente en aquellos casos en los cuales los costos de manejo de materiales tengan

importancia considerable.

8.7.3 DISEÑO ASISTIDO POR COMPUTADORA (CAD)

Los llamados sistemas CAD son, en realidad, métodos o ayudas para visualizar las distribuciones

junto con sus elementos correspondientes, así como para realizar una rápida manipulación de las

plantillas o de las réplicas de los espacios; para reproducir los dibujos o los cambios en los mismos de

manera más sencilla; para almacenar datos, dibujos y documentos. El sistema CAD es un gran

ahorrador de tiempo, en particular, para la fase III de la planificación pormenorizada de la distribución,

Ing. Ana Irene Rivas

PDF created with pdfFactory trial version www.pdffactory.com

Distribución de facilidades físicas en plantas industriales 7.18

7.3

así como en la preparación y el mantenimiento de los documentos de instalación, los inventarios o las

mediciones correspondientes a dicha fase.

El sistema CAD tiene la capacidad de crear y manipular dibujos y diagramas en una pantalla, de

permitir la interacción personal con éstos diagramas y de elaborar una impresión casi de inmediato.

Además de que puede hacer todo esto con un equipo de costo razonable y con programas fáciles de

conseguir.

La versatilidad del equipo CAD admite toda clase de usos. Sus resultados se pueden clasificar

en:

1. Copias de trabajos de la imagen de la pantalla, hechas a escala, al tamaño más adecuado

para trabajar.

2. Diagramas o dibujos de distribución terminados, ampliados y reproducidos al tamaño

adecuado.

3. Auxiliares para la presentación o la instalación, tales como diapositivas y acetatos, los cuales

contribuyen en especial, a las imágenes tridimensionales con marca de color o sombra para

señalar diversas características.

4. Documentos o informes, incluyendo diagramas, tablas e inventarios de espacios, de gente y

de clase de espacio, a menudo con registros gráficos de información de varias bases de datos.

Como en cualquier otro equipo, alguien se tiene que encargar de las dimensiones, las

especificaciones y el dibujo original de donde se pueden sacar las copias. En esto, el sistema CAD no

es la excepción, sin embargo, una vez llevado a cabo tal inventario o menú, la mayoría de los equipos

CAD pueden mostrarlos en la pantalla casi de inmediato. El usuario sólo tiene que indicar lo que se

debe mostrar (por lo general, por medio de índice codificado) y dónde se tienen que colocar. Así se

puede pedir de forma rápida, el bosquejo básico del piso, colocarlo sobre las características principales

del edificio (tales como columnas, pasillos, paredes y pozos de escaleras) y asignar lugares para el

equipo de producción y apoyo, sobre la base del flujo de espacio de proceso, de las gráficas de relación

y el inventario del equipo, previamente mostrados por el CAD. Estos se ajustan para que quede lo mejor

posible y se puedan comparar con el desempeño esperado.

Para éste sistema, indudablemente, el planificador tiene que dedicar cierto tiempo a aprender a

trabajar bien con el equipo y, por ésta razón, muchos planificadores piensan que uno de los primeros

usos prácticos del CAD es la superposición sencilla de un “pedazo” de espacio que debe ser ubicado

sobre un plano de piso básico o plano de edificio, para que se pueda apreciar la forma en que luciría si

se pusiera en ese lugar. Para las compañías que tienen contratos variables por diferentes cantidades, el

simple hecho de encontrar un sitio para realizar el trabajo suele volverse más importante que el de

planificarlo en una secuencia lógica de flujo de materiales. Esto sucede de manera especial, cuando no

se ha realizado un plan estratégico a largo plazo para el edificio o el lugar como un todo.

Ing. Ana Irene Rivas

PDF created with pdfFactory trial version www.pdffactory.com

Distribución de facilidades físicas en plantas industriales 7.19

7.3

8-8. TÉCNICAS DE EVALUACIÓN

Para obtener la mejor distribución debemos evaluar todas y cada una de las distintas

posibilidades de distribución, a fin de determinar el mejor compromiso.

Estos medios de evaluación, en su mayoría, son objetivos, lo cual dependerá de los criterios de

comprobación y de la habilidad en el análisis.

A continuación explicaremos los principales medios de evaluación:

a) EVALUACIÓN DE LAS HORAS-HOMBRE: Un análisis de las horas-hombre o costo de trabajo no es

suficiente para realizar las recomendaciones y selecciones de una distribución Pero existen casos en

que todas las consideraciones exceptuando las de costos de equipos y horas-hombre, son

razonablemente las mismas, por lo cual podemos obtener una rápida evaluación de las alternativas,

considerando sólo éstos dos factores.

b) EVALUACIÓN DE ESPACIO: En forma similar a la evaluación de las horas-hombre, la selección de

las distribuciones basadas en el factor espacio, puede ser objetiva, simple y ajustada.

c) LISTA DE PRO Y CONTRA: Un modo bastante simple de evaluar diversas alternativas de

consideración que implican varias consideraciones, es analizando las ventajas y desventajas de cada

opción.

d) BALANCE DE LAS PERDIDAS Y GANANCIAS: Se realiza en forma similar a la lista de pro y

contra. Es adecuado especialmente para las redistribuciones. Se enumerarán los factores y al lado de

cada uno de ellos consignaremos una cifra que represente la pérdida o ganancia motivada por cada

proyecto.

e) CLASIFICACIÓN POR JERARQUIZACIÓN: Se utiliza cuando tenemos que escoger entre tres o

más consideraciones Para ello confeccionarnos una lista de los diversos factores o consideraciones que

se usarán para la evaluación, y en columnas adyacentes otorgaremos un número de orden de

jerarquización a cada distribución.

f) VALORACIÓN POR PUNTUACIÓN: Similar a la anterior, se prepara una hoja de comparación a la

cual se relaciona cada consideración que afecta la distribución en cuestión. Se clasifica cada una según

su importancia (A, B, C, D, E). Esto se convierte en una clase o peso, después frente a cada

consideración, se determina el valor adecuado de cada alternativa.

g) ANÁLISIS POR FACTORES: Tanto si usamos el sistema de jerarquización como el de puntuación,

el fraccionamiento de nuestra valoración en factores significativos, constituye la base real que nos

ayuda a realizarla evaluación apropiada. El problema de determinar la mejor ubicación para un

departamento dado dentro de una distribución ya existente, conduce a un análisis por factores.

Ing. Ana Irene Rivas

PDF created with pdfFactory trial version www.pdffactory.com

Distribución de facilidades físicas en plantas industriales 7.20

7.3

h) EVALUACIÓN POR OBJETIVOS: Un sistema prácticamente idéntico a la anterior pero de uso

universal, basado en los objetivos de una buena distribución. En este caso a los objetivos (integración

general, distancias mínimas, circulación de trabajo, utilización de espacios, satisfacción, seguridad y

flexibilidad) se les asigna factores de peso, dependientes de la importancia de cada objetivo en la

distribución. Cada alternativa es valorada, pesada, totalizada y comparada.

i) APLICACIÓN DE BALANCE DE VALORES: Este método se aplica normalmente a nuevas

instalaciones o a instalaciones existentes donde no se han hecho trabajos de distribución en mucho

tiempo. Un balance de valores es como una lista de comprobación donde las respuestas son

registradas y valoradas.

j) COMPARACIÓN DE COSTOS: El método más común para pesar las alternativas es comparar los

costos correspondientes, es decir, todo aquello que forme parte del costo de instalación y operación.

k) ÍNDICES DE EFICIENCIA: Es otra forma de evaluar un plan de distribución, reflejando el grado de

efectividad del arreglo, algunos de ellos son:

1. Índice de manejo de material indirecto = a / b

a: Suma de distancias recorridas por una parte que se mueve automáticamente de una

máquina a otra sin incluir manejo fuera del área o de la línea.

b: Distancia total recorrida por una parte desde el almacén de materia prima a través de la

ruta de producción, hasta el almacén de productos terminados.

Si el índice tiende a cero (0) es posible que los almacenes se encuentren muy

distantes del proceso de producción; sí tiende a uno probablemente exista manejo

excesivo a través del proceso.

2. Índice de flexibilidad de la línea de producción = f /g

f: Número de máquinas o estaciones de trabajo del área estudiada, que pueden ser

movidas a una nueva localización en la misma línea de producción, en un cambio de

operación.

g: Número total de máquinas o estaciones de trabajo del área estudiada.

En la medida que el Índice tiende a uno la línea será más flexible en relación al flujo.

3. Eficiencia de utilización del espacio = A / B

A: Espacio cúbico completamente utilizado.

B: Espacio cúbico neto disponible.

4. Utilización del equipo = C / D

C: Salida real

Ing. Ana Irene Rivas

PDF created with pdfFactory trial version www.pdffactory.com

Distribución de facilidades físicas en plantas industriales 7.21

7.3

D: Capacidad teórica.

8.8.1 EVALUACIÓN DE OPCIONES DE DISTRIBUCIÓN DE PLANTA

La mejor distribución es siempre un convenio entre los diversos factores, consideraciones,

objetivos y tipos de la distribución. A fin de elegir el mejor convenio, se deben planificar propuestas de

distribución de alternativas y eliminar, de forma total o parcial, las que no salgan bien libradas de las

comparaciones. La evaluación de los planes alternativos debe determinar cual propuesta ofrece la

mejor distribución.

Se han usado diversas técnicas para hacer buenas evaluaciones y a continuación se presentan

varias de ellas:

• Clasificación basada en las consideraciones seleccionadas.

• Conteo de las ganancias y las pérdidas esperadas.

• Clasificación de valor de los pros y los contras.

• Clasificación de las alternativas vs. los objetivos.

• Clasificación de las alternativas vs. la distancia total recorrida por los materiales.

• Clasificación de las alternativas según conserven las relaciones.

• Auditoria de las alternativas contra las preguntas de verificación establecidas.

• Análisis de factores.

• Justificación de costos.

No importa cuantas distribuciones se estudien, ninguna de ellas tendrá todo. En alguna parte

debe haber cierto intercambio de manera que se llegue a una solución práctica. Como resultado de

esto, se deben diseñar dos o tres soluciones prácticas a partir de la distribución teórica. Se debe

evaluar dichas soluciones y seleccionar la que parezca mejor para definir sus detalles. De lo contrario,

se destinará mucho tiempo a debatir cual de las soluciones es mejor y no quedará tiempo suficiente

para definir los detalles.

Los Ingenieros tienen la mala fama de querer calcular, en forma muy meticulosa, cada pequeñez

de los factores o de los detalles que puedan tener alguna influencia. Se debe ser preciso y tener buenas

bases, pero no se debe deliberar durante tanto tiempo que la siguiente fase de la distribución tenga que

esperar. (Maynard, 1998)

Ing. Ana Irene Rivas

PDF created with pdfFactory trial version www.pdffactory.com

Potrebbero piacerti anche

- Esquema ImplementacionDocumento1 paginaEsquema ImplementacionFernando RomeroNessuna valutazione finora

- Mejora FocalizadaDocumento15 pagineMejora FocalizadaÀpon LkaaNessuna valutazione finora

- Sistema AndonDocumento8 pagineSistema AndonGuillermo UrrutiaNessuna valutazione finora

- Desperdicio Por Tiempo de EsperaDocumento3 pagineDesperdicio Por Tiempo de EsperaJerson MaloNessuna valutazione finora

- Proceso de Elaboracion de CinturonDocumento4 pagineProceso de Elaboracion de CinturonFLAVIO MANUEL QUITO DIAZNessuna valutazione finora

- Repotenciación de EquiposDocumento17 pagineRepotenciación de EquiposHeidi TamboNessuna valutazione finora

- Justo A Tiempo ExposicionDocumento10 pagineJusto A Tiempo ExposicionJose Antonio Garcia ElizaldeNessuna valutazione finora

- AMEFDocumento2 pagineAMEFmario hurtadoNessuna valutazione finora

- Ejemplos Poka YokeDocumento3 pagineEjemplos Poka YokeRafael Gamboa Esquivel100% (1)

- Tabla para La Evaluación de Los Deméritos.Documento24 pagineTabla para La Evaluación de Los Deméritos.guillermo cariacoNessuna valutazione finora

- Simbología neumática e hidráulica ISODocumento31 pagineSimbología neumática e hidráulica ISOYAMILETH HERRERA CORDOVANessuna valutazione finora

- Gestion Takt TimeDocumento4 pagineGestion Takt TimeStefy VillarrealNessuna valutazione finora

- Implementacion Mantenimiento AutonomoDocumento55 pagineImplementacion Mantenimiento Autonomofernandini1970Nessuna valutazione finora

- Clase 3. CÁLCULO DE LOS REQUERIMIENTOS DE ESPACIO PDFDocumento31 pagineClase 3. CÁLCULO DE LOS REQUERIMIENTOS DE ESPACIO PDFsandra cardenasNessuna valutazione finora

- Mantenimiento Preventivo Maquina Compactadora BloquesDocumento14 pagineMantenimiento Preventivo Maquina Compactadora BloquesFernando BravoNessuna valutazione finora

- Tanque Frio 2Documento6 pagineTanque Frio 2DELIANessuna valutazione finora

- Auditoria de MantenimientoDocumento6 pagineAuditoria de MantenimientoFrancisco Orozco ValdesNessuna valutazione finora

- Calculando El OEEDocumento6 pagineCalculando El OEEHector Martinez Rubin Celis0% (1)

- Equipo #3 - FMEA - Gel Antibacterial - Rev. 2Documento4 pagineEquipo #3 - FMEA - Gel Antibacterial - Rev. 2Cristian PonceNessuna valutazione finora

- Empresa Sabritas Take Time y VSMDocumento8 pagineEmpresa Sabritas Take Time y VSMJaciel EscobarNessuna valutazione finora

- CuestionarioDocumento5 pagineCuestionarioAnonymous cqRpVFQdNessuna valutazione finora

- Calculo-Extendido TemaDocumento3 pagineCalculo-Extendido TemaEdith GjNessuna valutazione finora

- Corrida de Producción Significativa.dDocumento4 pagineCorrida de Producción Significativa.dLola De Roa Aldaz100% (1)

- A) Mediante Un Diagrama de Dispersión Investigue La Relación Entre El Tiempo de Secado y La Cantidad de AditivoDocumento3 pagineA) Mediante Un Diagrama de Dispersión Investigue La Relación Entre El Tiempo de Secado y La Cantidad de AditivoTJ Klein AldairNessuna valutazione finora

- Factor MaquinaDocumento20 pagineFactor MaquinadarcyNessuna valutazione finora

- 6.programación JitDocumento1 pagina6.programación JitalegabipachecoNessuna valutazione finora

- Implementación ERP Ikon, caso estudioDocumento4 pagineImplementación ERP Ikon, caso estudioCristhian ValverdeNessuna valutazione finora

- Sesion 1 GVA - ContinuaDocumento24 pagineSesion 1 GVA - ContinuadiegoNessuna valutazione finora

- Fabricación de piezas para mototaxisDocumento43 pagineFabricación de piezas para mototaxisJorge OrtizNessuna valutazione finora

- Las 4 Reglas de Toyota Henry Morel 3122859Documento8 pagineLas 4 Reglas de Toyota Henry Morel 3122859Henry MorelNessuna valutazione finora

- Cuadro Sinóptico Sistema ToyotaDocumento1 paginaCuadro Sinóptico Sistema ToyotaLuis GomezNessuna valutazione finora

- Presupuesto de MantenimientoDocumento1 paginaPresupuesto de MantenimientoJosue aaronNessuna valutazione finora

- 1 Problemas de Decisión de InversiónDocumento1 pagina1 Problemas de Decisión de InversiónFernandaNessuna valutazione finora

- Mantenimiento Calzado SAcDocumento8 pagineMantenimiento Calzado SAcHar VasKzNessuna valutazione finora

- Banco de Ejercicios Unidad 4Documento3 pagineBanco de Ejercicios Unidad 4YareNessuna valutazione finora

- Taller 1. Modelos de Programación Lineal (Variables Continuas)Documento22 pagineTaller 1. Modelos de Programación Lineal (Variables Continuas)Nicolás López EspitiaNessuna valutazione finora

- Trabajo FinalDocumento44 pagineTrabajo FinalNoe CoronelNessuna valutazione finora

- Reseña Histórica AMEF SDocumento4 pagineReseña Histórica AMEF SRadames FigueroaNessuna valutazione finora

- Problemas Resuelto de Balanceo de Líneas de Ensamble 2Documento3 pagineProblemas Resuelto de Balanceo de Líneas de Ensamble 2Wendy Alian0% (1)

- Programa mínimo de procesamiento de tareas de laminado y perforadoDocumento5 paginePrograma mínimo de procesamiento de tareas de laminado y perforadoCAROLINANessuna valutazione finora

- TPM Gestion Temprana Del EquipoDocumento43 pagineTPM Gestion Temprana Del EquipoHugo Hernández Flowers100% (2)

- Introducción Al Mantenimiento Industrial PDFDocumento2 pagineIntroducción Al Mantenimiento Industrial PDFYozef Pazmiño100% (1)

- Evaluacion Del Impacto Economico de Proceso de Mejora TERMOINOXDocumento11 pagineEvaluacion Del Impacto Economico de Proceso de Mejora TERMOINOXAnthony Ernesto Vergara LudeñaNessuna valutazione finora

- Ejercicios Oee Gestion de La Produccion 1Documento13 pagineEjercicios Oee Gestion de La Produccion 1Carlos RuizNessuna valutazione finora

- OPT y TOCDocumento8 pagineOPT y TOCGiovanni VitaleNessuna valutazione finora

- 04 - Lista y Codificación de EquiposDocumento6 pagine04 - Lista y Codificación de Equiposkarol tapia0% (1)

- Tecnologías de Empaque y Codificación de Productos Almacenados.Documento25 pagineTecnologías de Empaque y Codificación de Productos Almacenados.Carlos GomezNessuna valutazione finora

- Dop y DapDocumento6 pagineDop y DapDiego ValderramaNessuna valutazione finora

- Caso 3 Producción - Diseño DistribuciónDocumento2 pagineCaso 3 Producción - Diseño DistribuciónEdder Pereira0% (1)

- Gestion Tarjeteo PDFDocumento22 pagineGestion Tarjeteo PDFAlex MauricioNessuna valutazione finora

- Caso - Beneficios Del MRPDocumento4 pagineCaso - Beneficios Del MRPAnita Paz Rodríguez100% (2)

- Ejercicio PMP 3.2Documento4 pagineEjercicio PMP 3.2Nicolas Tapias AhumadaNessuna valutazione finora

- Estrategias modernas de mantenimientoDocumento33 pagineEstrategias modernas de mantenimientoDiego Kadù Desposorio Mendez100% (1)

- Caso Practico SMED PDFDocumento4 pagineCaso Practico SMED PDFPaula DiazNessuna valutazione finora

- Células de ManufacturaDocumento53 pagineCélulas de ManufacturaingisraelalNessuna valutazione finora

- 4.4 Elementos Del Sistema JitDocumento9 pagine4.4 Elementos Del Sistema JitJosesiio ValdeezNessuna valutazione finora

- Pérdidas Por Tiempos Muertos en MáquinasDocumento2 paginePérdidas Por Tiempos Muertos en MáquinasDavo RuizNessuna valutazione finora

- Capitulo 17 ResumenDocumento5 pagineCapitulo 17 Resumenalegabipacheco100% (1)

- Distribución en PlantaDocumento30 pagineDistribución en PlantaLauraNessuna valutazione finora

- Distribucion de Planta Gisileth Lopez Ci 26105053Documento28 pagineDistribucion de Planta Gisileth Lopez Ci 26105053Adriana JimenezNessuna valutazione finora

- InvestigaciónDocumento13 pagineInvestigaciónJF MndNessuna valutazione finora

- FÍSICA II 3er CORTE 1er 20%Documento1 paginaFÍSICA II 3er CORTE 1er 20%JF MndNessuna valutazione finora

- Generadores de Corriente AlternaDocumento3 pagineGeneradores de Corriente AlternaJF MndNessuna valutazione finora

- Bioquímica IDocumento10 pagineBioquímica IJF MndNessuna valutazione finora

- Evaluación 2 Del 3er Corte Gerencia IndustrialDocumento1 paginaEvaluación 2 Del 3er Corte Gerencia IndustrialJF MndNessuna valutazione finora

- Ensayo de MercadoDocumento9 pagineEnsayo de MercadoJF MndNessuna valutazione finora

- Ensayo de MercadoDocumento9 pagineEnsayo de MercadoJF MndNessuna valutazione finora

- Concepto de MásDocumento3 pagineConcepto de MásJF MndNessuna valutazione finora

- Seleccion de PersonalDocumento22 pagineSeleccion de PersonalJF MndNessuna valutazione finora

- Evaluación 1Documento4 pagineEvaluación 1jesus mendozaNessuna valutazione finora

- Instrumentos clave para mantenimiento predictivoDocumento10 pagineInstrumentos clave para mantenimiento predictivoJF MndNessuna valutazione finora

- Ejercicios de Gráficos de ControlDocumento7 pagineEjercicios de Gráficos de ControlJesús MendozaNessuna valutazione finora

- Investigación de MercadoDocumento25 pagineInvestigación de MercadoJF MndNessuna valutazione finora

- Evaluación 1Documento4 pagineEvaluación 1jesus mendozaNessuna valutazione finora

- Asignacion de AreasDocumento7 pagineAsignacion de AreasJF MndNessuna valutazione finora

- Manual para La Elaboración Del Trabajo de Grado 2015Documento130 pagineManual para La Elaboración Del Trabajo de Grado 2015Arantxa OrtegaNessuna valutazione finora

- Problemas Pert CPMDocumento85 pagineProblemas Pert CPMOscarCarlosPulidoPomaNessuna valutazione finora

- PlanSegLabROANGIDocumento21 paginePlanSegLabROANGIJF MndNessuna valutazione finora

- Contaminacion Ambiental 2018Documento8 pagineContaminacion Ambiental 2018Lorena GonzalezNessuna valutazione finora

- Elaboracion Por El Metodo Pert CPM PDFDocumento11 pagineElaboracion Por El Metodo Pert CPM PDFsaultromeNessuna valutazione finora

- Evaluación 2 Del 3er Corte Gerencia IndustrialDocumento1 paginaEvaluación 2 Del 3er Corte Gerencia IndustrialJF MndNessuna valutazione finora

- Formación ética profesionalDocumento8 pagineFormación ética profesionalJF MndNessuna valutazione finora

- La Educacion Ambiental Guia 2Documento10 pagineLa Educacion Ambiental Guia 2JoseNessuna valutazione finora

- Constitucion VenezuelaDocumento63 pagineConstitucion VenezuelaCesarLuisCamperoMorenoNessuna valutazione finora

- Articulo SDocumento4 pagineArticulo SJF MndNessuna valutazione finora

- Mapa Carlos TecnologiaDocumento11 pagineMapa Carlos TecnologiaJF MndNessuna valutazione finora

- HSVSVSVDocumento3 pagineHSVSVSVJF MndNessuna valutazione finora

- Hijiene JesusDocumento2 pagineHijiene JesusJF MndNessuna valutazione finora

- Metodología de la investigación sobre competencias TIC en Educación FísicaDocumento26 pagineMetodología de la investigación sobre competencias TIC en Educación Físicayesimar-de-jesus-5104Nessuna valutazione finora

- Telepizza análisisDocumento8 pagineTelepizza análisisAnonymous mh4SBUNessuna valutazione finora

- TranscripcionesDocumento60 pagineTranscripcionesrianiNessuna valutazione finora

- Investigación de Los Diferentes Actividades Que Realiza Un Administrador FinancieroDocumento2 pagineInvestigación de Los Diferentes Actividades Que Realiza Un Administrador FinancieroJosé FranciscoNessuna valutazione finora

- Evaluación Sumativa Final - Unidad 1Documento6 pagineEvaluación Sumativa Final - Unidad 1DICQNessuna valutazione finora

- Reglamento-De-Higiene-Y-Seguridad-IndustrialDocumento5 pagineReglamento-De-Higiene-Y-Seguridad-IndustrialJOSTAL GAMER PRONessuna valutazione finora

- Valoración de empresas con métodos de Balance, Múltiplos y EVADocumento4 pagineValoración de empresas con métodos de Balance, Múltiplos y EVADaniedys DuranNessuna valutazione finora

- Instrumentos de Presupuestación EmpresarialDocumento10 pagineInstrumentos de Presupuestación EmpresarialNataly Yaneri Apreza EstradaNessuna valutazione finora

- Naturaleza de CostosDocumento10 pagineNaturaleza de CostosCesia Noemi Paredes PizanNessuna valutazione finora

- Los Beneficios Que Genera El Coaching en Una EmpresaDocumento4 pagineLos Beneficios Que Genera El Coaching en Una EmpresaWilfredoNessuna valutazione finora

- Mejora continua procesos Gate MarketingDocumento96 pagineMejora continua procesos Gate MarketingCarlos Enrique Monsefu AlvarezNessuna valutazione finora

- Plan de Contingencia EdsDocumento55 paginePlan de Contingencia EdsRosana Milena Escorcia Forero100% (1)

- Actividad Eje 2 Legislación Laboral 2Documento13 pagineActividad Eje 2 Legislación Laboral 2andreaNessuna valutazione finora

- ¿Que Es BTH - PDFDocumento7 pagine¿Que Es BTH - PDFFerr ConstantinoNessuna valutazione finora

- Tarea 1 Especificidad de La Gerencia Pública Polita y OrganizacionesDocumento6 pagineTarea 1 Especificidad de La Gerencia Pública Polita y OrganizacionesOsnaider50% (2)

- Servicios Exabyte Computer 2010Documento6 pagineServicios Exabyte Computer 2010Sebastián Guido OteroNessuna valutazione finora

- Material 5 Comentario Sobre La Libertad SindicalDocumento40 pagineMaterial 5 Comentario Sobre La Libertad SindicalSaraí Melissa Morales MirandaNessuna valutazione finora

- Cómo Valorar La InnovaciónDocumento13 pagineCómo Valorar La InnovaciónClaudia GutierrezNessuna valutazione finora

- Discurso directivo y relaciones humanasDocumento1 paginaDiscurso directivo y relaciones humanasRosita TarazonaNessuna valutazione finora

- Microeconomía Aplicada Preguntas de Examen IntegradorDocumento20 pagineMicroeconomía Aplicada Preguntas de Examen IntegradorPablo SchneiderNessuna valutazione finora

- Gestion de CalidadDocumento30 pagineGestion de CalidadAlejandro VivarNessuna valutazione finora

- Proyecto Final de Redes - ARTECH-2020Documento12 pagineProyecto Final de Redes - ARTECH-2020Anel Atencio0% (2)

- Pasos A Seguir para Llevar A Cabo La Evaluacion Del DesempeñoDocumento12 paginePasos A Seguir para Llevar A Cabo La Evaluacion Del DesempeñoAlex SantiagoNessuna valutazione finora

- Empresa como sistemaDocumento14 pagineEmpresa como sistemaJefferson Damian CamargoNessuna valutazione finora

- Trabajo BBVA AnteProyectoDocumento18 pagineTrabajo BBVA AnteProyectocristian100% (1)

- Prosuhid BrochureDocumento10 pagineProsuhid BrochureEdu PatersonNessuna valutazione finora

- Modelo de Cambio GreinnerDocumento12 pagineModelo de Cambio GreinnerHeydi SalvatierraNessuna valutazione finora

- Caso Practico Final Unidad 3 LogisticaDocumento10 pagineCaso Practico Final Unidad 3 Logisticakarolina perez100% (1)

- Formato EvidenciaProducto Guia1Documento3 pagineFormato EvidenciaProducto Guia1lindaNessuna valutazione finora

- Tarea #5 Ética OrganizacionalDocumento4 pagineTarea #5 Ética OrganizacionalDiego BautistaNessuna valutazione finora

- 1.1 Localización de Una Sola InstalaciónDocumento18 pagine1.1 Localización de Una Sola InstalaciónRomanRivera100% (1)