Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Caf English

Caricato da

Rizki Fajar Novanto0 valutazioniIl 0% ha trovato utile questo documento (0 voti)

28 visualizzazioni4 pagineConstrucciones y Auxiliar de Ferrocarriles (CAF) is one of the world leaders in railway equipment and systems. CAF has modernized its Bogie Division with the acquisition of two Zayer gantry milling centers to increase output and flexibility. The Bogie Division has grown from producing 400 units per year to 1400 in just four years. CAF provides integrated solutions for its customers across the railway business, including trains, maintenance, and infrastructure. It has become a major global supplier through expanding its product range and international presence.

Descrizione originale:

CAF Propulsion

Copyright

© © All Rights Reserved

Formati disponibili

PDF, TXT o leggi online da Scribd

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoConstrucciones y Auxiliar de Ferrocarriles (CAF) is one of the world leaders in railway equipment and systems. CAF has modernized its Bogie Division with the acquisition of two Zayer gantry milling centers to increase output and flexibility. The Bogie Division has grown from producing 400 units per year to 1400 in just four years. CAF provides integrated solutions for its customers across the railway business, including trains, maintenance, and infrastructure. It has become a major global supplier through expanding its product range and international presence.

Copyright:

© All Rights Reserved

Formati disponibili

Scarica in formato PDF, TXT o leggi online su Scribd

0 valutazioniIl 0% ha trovato utile questo documento (0 voti)

28 visualizzazioni4 pagineCaf English

Caricato da

Rizki Fajar NovantoConstrucciones y Auxiliar de Ferrocarriles (CAF) is one of the world leaders in railway equipment and systems. CAF has modernized its Bogie Division with the acquisition of two Zayer gantry milling centers to increase output and flexibility. The Bogie Division has grown from producing 400 units per year to 1400 in just four years. CAF provides integrated solutions for its customers across the railway business, including trains, maintenance, and infrastructure. It has become a major global supplier through expanding its product range and international presence.

Copyright:

© All Rights Reserved

Formati disponibili

Scarica in formato PDF, TXT o leggi online su Scribd

Sei sulla pagina 1di 4

Full speed ahead

with

Construcciones y Auxiliar de Ferrocarriles (CAF) modernises its Bogie Division

with two Zayer GPCU 14000‐AR Gantry milling centres

Construcciones y Auxiliar de Ferrocarriles (CAF), S.A. is one of

CAF’s order book as at 30 September the world leaders in designing, building, maintaining and supplying

2008

stood at a total of 4,010 million equipment and systems for railway networks. From the very

outset, CAF has distinguished itself as being versatile, flexible and

Euro, a figure that represents a 21% capable of adapting continuously to customer requirements in all

growth on the orders on hand at the fields.

same date the year before.

A little history

Construcciones y Auxiliar de Ferrocarriles came into business in

Of current orders, about 50% are headed the mid‐1800s. In 1906, the workshops that were used for

for foreign markets. It is clear that the repairing and assembling railcars were reconverted. In 1917, the

offices at Beasain were set up with a workforce of 1600

company is steaming full speed ahead.

employees whose main mission was to manufacture goods

Indeed, in just four years, the Bogie wagons. Between 1927 and 1929, the business was expanded to

Division has grown from producing 400 include forging and machining wields and forging axles.

In 1954, the company acquired the “Material Móvil y

units a year to the present 1400, with Construcciones” plant in Saragossa with its experience in

further growth to follow thanks to the manufacturing passenger‐carrying railcars, mainly for

acquisition of two Zayer gantry milling metropolitan underground systems. The Beasain factory was

expanded between 1958 and 1962 and its equipment updated and

units, which provide both increased modernised.

output and greater working flexibility. In 1969, a research division was created within CAF. Two years

later, in 1971, CAF was merged with the factory acquired in

Saragossa. Between 1971 and 1973, the land where the Saragossa

plant stood was sold and the business moved out of the city.

Between 1980 and 1996, the company achieved several

significant milestones.

These were times of crisis and up to then

the company’s only customer was RENFE,

who stopped investment as a result of

economic difficulties, whereupon CAF

underwent several years of hardship with

temporary suspensions of employment.

But the silver lining of this situation was

that the company started to look abroad

and in 1991 won its first foreign contract

in Mexico. After that, other international

orders arrived from Hong Kong,

Amsterdam, Great Britain … so that the

company was revitalised and between

1990 and 1996, several projects were

implemented to modernise installations

and equipment.

Between 1996 and 2000, the On top of that, we add overall

company’s international presence was Birth of an Industrial responsibility for the product because,

finally consolidated and today CAF is the Holding although we are basically integrators,

fifth largest manufacturer of worldwide. With over a century of history and we provide our customers with a

In 2004, the first high‐speed train (up confirmed experience, CAF has taken guarantee for the complete unit”.

to 250 kph) was delivered, which included significant steps in recent years to become In line with the strategy, the

a significant innovation for the domestic a giant in integrated customer service. company holds permanently updated

market, namely motorised variable width In fact, since 2005, CAF has been formed certification for its Quality Assurance

to enable the car to adapt to different into an industrial holding of over 30 system under ISO 9001 and for its

track widths almost instantly. In recent companies that handle all different Environmental Management System

years, more high‐speed trains have been aspects of the railway business. “The main under ISO 14,001, as well as certification

sold, low‐deck trams have been idea that has guided the CAF management based on European and American

developed, high‐speed trains of up to 320 is to gain access to the entire product welding standards.

kph are beginning to be developed, as is value chain. At the beginning, we only

an in‐house electric engine and a train manufactured the mechanical part of a From 400 to 1400 bogies

control system … all of which undoubtedly train; now we produce the electric parts, in 4 years

indicates a company with a brilliant future control devices, we provide maintenance Beasain is the only CAF plant wholly

ahead of it. … and even run the line itself”. devoted to manufacturing bogies. “In fact,

we produce 95% of all orders while the

Other interesting facts Full range of products Irun plant produces the remaining 5% as a

CAF’s main business lines are: building integrating our own in- way of balancing workloads”. Thus, in just

rolling stock; after‐sales service house technology. four years, from 2003 to 2007, output has

(maintenance, and spare parts, repairs); Unlike other suppliers in the sector, increased by 350% from 400 to 1400

manufacture of subsystems (traction CAF offers a full range of products with its bogies a year.

components and equipment); R+D own in‐house technology: metropolitan The plant is divided into three areas:

engineering services, viability studies, underground trains, trams, InterCity and the boilermaking section, the structure at

train driving simulators); project high‐speed trains. “Furthermore, we manufacturing section, and the finishing

management and financing (metro line provide flexibility and the ability to add section which encompasses machining,

renting …) and civil building works out to our customers' requirements a painting and bogie assembly.

(initiated in Mexico). cause we can make two trains for any one

30% of the company’s stock capital is client and up to 400 metres for another.

in the hands of its employees while 17.7%

belongs to several public savings banks in

Spain. At present, the CAF group has a

workforce of 4891 employees. 2000

employees work at the Beasain plant and

400 people in the Bogie Division.

Committed to horizontal

machine

“One of the first questions to decide,”

José Luis explains, “was whether to gear

work to a horizontal or vertical machine.

Historically at the plant we had always

worked with horizontal machines and so a

type of culture existed in its favour.

Besides, as far as worker ergonomics are

concerned, we feel that working on a

The two ZAYER GPCU 14000‐AR Gantry milling units have been set up at the CAF Bogie horizontal machine is better”.

Division’s machining area

the percentage of subcontracting is quite Similarly, during the visits we made to

“ high because it is relatively simple work for different leading companies, both

which it is easy to control the quality of the manufacturers and users, we discovered

The machining and painting sub‐sections finished job.” that many were of the same opinion: they

have recently been transferred to this also had decided on a horizontal machine.

Division as part of an internal C h o i c e o f n e w m a c h i n e r y So, in principle, the balance was tipped

reorganisation programme aimed at When the decision to reorganise bogie towards this option.

optimising resources. To create a solid production by transferring all process

base, a new workshop has been built and stages to the 03 Division was taken, the Fixed table

supplied with new equipment”. inherited technology at the time was not The Bogie Division generally works on

The production process commences in the most appropriate. “Machining was 20 different projects, each one with its

the boilermaking section where taking place on equipment that was about own rate and requirements. On average,

workpieces are cut and machined. 20 years old on bed‐plates that had really to mill a bogie, the machine needs to work

Subsequently, they are welded in the become obsolete in terms of speed, between 5 and 10 hours, with a

structure section before being machined, performance, and capacity … so it was changeover half way through the process

painted and assembled into the final decided to set up a new plant and to and with two ties per workpiece.” So they

product. purchase two machines with the latest needed a machine that would provide

technology. working flexibility. “The machines the

The selection process started about Division was withdrawing had mobile

two years ago and involved CAF tables. This meant we were forced to

Full mastering of t h e technicians making numerous visits and carry out a series of operations without

entire process gathering as much information and data as any added value and which simply

CAF is one of the international leaders in possible on which to base their final consumed a lot of valuable time. In order

designing, manufacturing, maintaining and decision. As Gorka Gomez, head of Bogie to change over from one work series to

supplying equipment and components for Finishing, states: “We considered it was another, we had to stop the machine,

railroad networks. And as such, it fully fundamental to gather information from remove the tooling from the table, set up

masters its production processes. The leading companies in our sector and other the tooling for the new series and start the

Bogie Division performs 50% of all top enterprises that could serve as a process again”. Nowadays, they work

machining to maintain process know‐how. reference for us. For this reason, we three shifts in order for machines to

“We have an advantage in the visited several production plants both operate the maximum length of time

Boilermaking section over possible sub locally and abroad”. possible. A priori, preference was for

contracts because we are specialists in our fixed‐table machines.

own products. This is special machining Critical factors

and other companies that perform a range At CAF, capital expenditure on machinery

of tasks are not as competitive as we are. is designed to cover a lengthy time span.

In the Structure Manufacturing section, we “We were looking for equipment that was

handle all welding because, apart from productive today but also sufficiently

being fully up‐to‐date with the know‐how, robust to provide guaranteed performance

it is a critical process for the Bogie. in the future at constant production rates,”

Reliability rates have to be 100% because if explained Patxi Razquin. “So the capital

the train seating is wrong, the mistake expenditure was seen as an internal

produces discomfort but if the same project in which, before getting in touch

problem arises in the Bogie, it is sure to with possible suppliers, each and every

produce an accident. In final assembly, critical factor for the machine and the

process had to be defined and stipulated.

With his knowledge and expertise, José

Luis Ceberio was the person chosen to lead

such analysis”.

Machining assessment

With these considerations under their

wings and with the data gathered from the

different visits, CAF decided to ask

potential suppliers for a study of machining

times. “We chose two types of bogies and

all candidates had to present their time

assessment studies. The results served as a

further criterion on which to base our final

choice”. Obviously, the other factor which

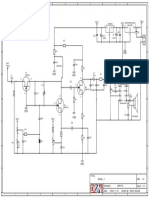

they took into consideration was the price One of the Zayer milling machines working on a CAF bogie

of the machine.

They can all be selected from the control provide a machining time study. Our basic

At this stage of the process, ZAYER

panel”. guideline is a 70/30 ratio between

appeared as the most solid option but at

Furthermore, ZAYER developed a machining speed and tooling; depending

CAF they wanted to be even surer of their

fourth automatic spindle head applicable on the proposals we receive, we choose

decision and they asked the Basque

for the pendulum for the CAF customised the best option for each project”.

manufacturer to perform a machining trial

machines and which places Zayer among In this way, CAF is gaining knowledge

on three bogies on a production machine

the leading companies in the sector on the about different brand names as well as

at their plant. “In such a real‐life situation,

technological and production level. “On building up loyalty with several suppliers

we were able to see the machine's true

this line, we also decided to build in because they allocate them the production

capacity. The times it achieved were very

hydraulic clamps to improve flexibility in of all the trains in a project. It is a win‐win

interesting even though there was still

tool handling. These clamps are also situation from which both parties benefit.

room for improvement, because the

controlled by the CNC”. Now, an operation

machine was not specifically for the

changeover takes 15 minutes, compared to

application they had proposed to us”.

the numerous hours we had to spend with A clear future

the previous machines. Heavy pressure for environmental

Mutual collaboration

Another improvement they included respect exerted by society at large

At the end of their deliberation process,

was a centralised installation to collect and throughout the developed world has led to

CAF opted for the proposal made by ZAYER

remove shavings. “Although in our a boom in the use of public transport

and purchased two GPCU 14000‐AR gantry

business we don't generate a large volume generally and especially of the so‐called

milling centres.

of shavings, the operator does have to ‘clean’ means of transport (railways). “Our

“And thanks to Jose Luis’ work with

remove them manually and this is a non‐ prospects for growth are very good.”

regard to machining strategies, we

productive time that we cannot afford. “We have ongoing projects for

proposed a series of improvements to the

Furthermore, the machines can work with customers throughout the world.

machine which Zayer carried out for us,”

inner and outer air, taladrine and micro Therefore, we understand that in the more

Patxi Razquin remarks.

lubrication cooling, all of which is selected or less near future, we need to renew the

”We decided to work with a fixed

from the CNC”. boilermaking section, probably to include a

pendulum table,” José Luis explains. “so

couple of machines. In the machining

that when the machine is working on one

Same policy for tool section, when we have further data about

side, the operator can set up the tooling

for another reference on the other side,

selection the performance of the two machines

Once the machinery had been already acquired, we shall study the

i.e. he so that the machine can work

updated, it needed to be fitted with possibility of purchasing a third one. And

independently of the operator. As a

suitable tooling. “In general terms, about to continue with our business policy of

novelty, we introduced a system of tooling

15% of the value of a machine has to be mastering the entire process, given that at

setup on tables outside the machine. The

invested in its equipment (tooling and present all rocking sleeper machining is

pendulum has five different positions: full

tools). The strategy we follow in this subcontracted, we are analysing the

15 metre table, three working positions,

respect is similar. When we are faced with possibility of doing part of the production

two working positions, a double table and

a new project, we contact the main brand internally ourselves”.

a single table on either side i.e. two plus

one and one plus two. suppliers on the market and ask them to

Potrebbero piacerti anche

- SVI SpA - PresentationDocumento15 pagineSVI SpA - Presentationbatuhan kılıçNessuna valutazione finora

- Bogie Design & DevelopmentsDocumento5 pagineBogie Design & DevelopmentsBram's U YafelmanNessuna valutazione finora

- Caf 2019Documento73 pagineCaf 2019snigdh.singhNessuna valutazione finora

- Urea PlantDocumento58 pagineUrea PlantMarcusWerteck100% (3)

- 08 - Prakash DiwanDocumento10 pagine08 - Prakash Diwanlokesh38Nessuna valutazione finora

- Bombardier PresentationDocumento26 pagineBombardier PresentationCAV90Nessuna valutazione finora

- IB EscortsDocumento29 pagineIB Escortsposvendasdf5Nessuna valutazione finora

- Maintenance Modifications and OperationsDocumento44 pagineMaintenance Modifications and OperationsAzamat NurpeisulyNessuna valutazione finora

- Bombardier TransportationDocumento3 pagineBombardier TransportationNagaraja BhagavNessuna valutazione finora

- Com in TouchDocumento3 pagineCom in TouchAlexander WieseNessuna valutazione finora

- Pinifarina:the New Cusotmer DecisionDocumento3 paginePinifarina:the New Cusotmer DecisionRushikesh MalaviyaNessuna valutazione finora

- MGT 201 - Case Study Modern Manufacturing in The Twenty First CenturyDocumento13 pagineMGT 201 - Case Study Modern Manufacturing in The Twenty First CenturyJaLe AzarconNessuna valutazione finora

- Indian RailwaysDocumento11 pagineIndian RailwaysDat BoiNessuna valutazione finora

- Capa-IC Product CatalogueDocumento11 pagineCapa-IC Product CatalogueAshishModyNessuna valutazione finora

- Alkhairat Company Profile (Final) Kii LamaadDocumento28 pagineAlkhairat Company Profile (Final) Kii LamaadAbdulkadir HusseinNessuna valutazione finora

- Cs Utilev Case Study FmeDocumento2 pagineCs Utilev Case Study FmeAlioune Badara MbodjNessuna valutazione finora

- CaterpillarDocumento4 pagineCaterpillarChandra DrNessuna valutazione finora

- Atlas Copco Solutions - Serving The Mining Industry - tcm164-3510907 PDFDocumento14 pagineAtlas Copco Solutions - Serving The Mining Industry - tcm164-3510907 PDFPanagiotis PanagosNessuna valutazione finora

- Final Report: AL-HAJ FAW CompanyDocumento10 pagineFinal Report: AL-HAJ FAW CompanyAsmatullah MooroNessuna valutazione finora

- Automotive ScriptDocumento3 pagineAutomotive ScriptShi GiananNessuna valutazione finora

- 2024 Colku New DC Truck Air Conditioner & Truck Fridges CatalogDocumento11 pagine2024 Colku New DC Truck Air Conditioner & Truck Fridges CatalogMelissa CastroNessuna valutazione finora

- 40 EnglishPartDocumento53 pagine40 EnglishPartRedouane RadwanNessuna valutazione finora

- Railway Equipment 1004-En LowresDocumento15 pagineRailway Equipment 1004-En LowresSivaneswaran SabaratnamNessuna valutazione finora

- Ratio Analysis of Maple Leaf CementDocumento26 pagineRatio Analysis of Maple Leaf CementAnonymous uDP6XEHsNessuna valutazione finora

- CONCORDocumento32 pagineCONCORIsha Varma100% (2)

- Autocar ProfessionalDocumento2 pagineAutocar ProfessionalRAHUL_AGRAWALNessuna valutazione finora

- Dadmaned CV WordDocumento8 pagineDadmaned CV Wordzhiran.abdulqadirNessuna valutazione finora

- Escorts Training Report CGDocumento51 pagineEscorts Training Report CGNItesh Goyal50% (2)

- Assignment 1Documento5 pagineAssignment 1Sohail Wahab (E&I)Nessuna valutazione finora

- New Leadership Named at Comau in Preparation For Its Future As A Publicly Listed CompanyDocumento2 pagineNew Leadership Named at Comau in Preparation For Its Future As A Publicly Listed CompanyAllan Bruno RosaNessuna valutazione finora

- Ignore EN 15085 at Your Peril in This Once-In-A-Lifetime OpportunityDocumento16 pagineIgnore EN 15085 at Your Peril in This Once-In-A-Lifetime OpportunityAlexander RichardsonNessuna valutazione finora

- Air Bus Company Profile: 1. Customer SegmentsDocumento5 pagineAir Bus Company Profile: 1. Customer SegmentsHakim AliNessuna valutazione finora

- Robots in Industrial AutomationDocumento10 pagineRobots in Industrial Automationkprion100% (1)

- Magazine 68 EnglishPartDocumento78 pagineMagazine 68 EnglishPartAli AwamiNessuna valutazione finora

- AmritsarDocumento6 pagineAmritsarprjiviNessuna valutazione finora

- Excavator HistoryDocumento2 pagineExcavator HistoryDan PatchNessuna valutazione finora

- Escorts Saurabh TyagiDocumento42 pagineEscorts Saurabh TyagiSaurabh Tyagi100% (1)

- Pipeline VesselDocumento58 paginePipeline VesselMohammad Heidary100% (3)

- CPCD Project-Srimant JhaDocumento94 pagineCPCD Project-Srimant Jhasrimant kumarNessuna valutazione finora

- Katalog enDocumento75 pagineKatalog enErsin SucuNessuna valutazione finora

- Aluminium Extrusion Industry in IndiaDocumento3 pagineAluminium Extrusion Industry in Indiakalan45Nessuna valutazione finora

- Présentation YazakiDocumento9 paginePrésentation YazakiRiadh JellaliNessuna valutazione finora

- Koman Catalogue (Hose) PDFDocumento19 pagineKoman Catalogue (Hose) PDFNguyen Quoc KhanhNessuna valutazione finora

- Trailer HitchDocumento38 pagineTrailer HitchEduardo LopesNessuna valutazione finora

- Pós em Dimencional de EngrenagensDocumento9 paginePós em Dimencional de EngrenagensmauriciovendraminNessuna valutazione finora

- CONCORDocumento32 pagineCONCORPraneetNessuna valutazione finora

- Production Process of Ashok LeylandDocumento14 pagineProduction Process of Ashok LeylandUlagaariyan PremkumarNessuna valutazione finora

- Case Ovinto Preparing A Series A RoundDocumento17 pagineCase Ovinto Preparing A Series A Roundspps140899Nessuna valutazione finora

- Catálogo Tekpan 2016 PDFDocumento222 pagineCatálogo Tekpan 2016 PDFHugo Dennis Mattos EspinozaNessuna valutazione finora

- Heavy Engineeiring Coporation at A Glance: Public Sector Undertaking IndiaDocumento19 pagineHeavy Engineeiring Coporation at A Glance: Public Sector Undertaking IndiaNitish Kumar TiwaryNessuna valutazione finora

- CH600 Product BrochureDocumento8 pagineCH600 Product BrochureFelipe Pisklevits LaubeNessuna valutazione finora

- CAF2020Documento77 pagineCAF2020snigdh.singhNessuna valutazione finora

- First Business Plan (Pure Water Factory) Mummy RoseDocumento33 pagineFirst Business Plan (Pure Water Factory) Mummy RoseAnthony LivinusNessuna valutazione finora

- Abel 1Documento30 pagineAbel 1Robel KebedeNessuna valutazione finora

- 206 Assign PDFDocumento13 pagine206 Assign PDFSuvidha KohliNessuna valutazione finora

- 1875spm OTSDocumento86 pagine1875spm OTScom_chienNessuna valutazione finora

- Asam PDFDocumento760 pagineAsam PDFGalloNessuna valutazione finora

- Katalog AsamDocumento760 pagineKatalog AsampopmirceaNessuna valutazione finora

- Transformation Strategy. Sample Plan for SAAB Automobile ABDa EverandTransformation Strategy. Sample Plan for SAAB Automobile ABNessuna valutazione finora

- New Master Plan of Jabodetabek Railway: A-Nehashi@jarts - Or.jpDocumento16 pagineNew Master Plan of Jabodetabek Railway: A-Nehashi@jarts - Or.jpRizki Fajar NovantoNessuna valutazione finora

- Quality Infrastructure Preparation and TransactionDocumento6 pagineQuality Infrastructure Preparation and TransactionRizki Fajar NovantoNessuna valutazione finora

- 50c PDFDocumento43 pagine50c PDFRizki Fajar NovantoNessuna valutazione finora

- Alstom Health Hub PDFDocumento2 pagineAlstom Health Hub PDFRizki Fajar NovantoNessuna valutazione finora

- DYF WEB X UNI 001 01 - Presentation - PTFE - PDFDocumento22 pagineDYF WEB X UNI 001 01 - Presentation - PTFE - PDFRizki Fajar NovantoNessuna valutazione finora

- A Look at Technological Challenges Facing Africa: Thi-Mai TRAN Managing Director MoroccoDocumento21 pagineA Look at Technological Challenges Facing Africa: Thi-Mai TRAN Managing Director MoroccoRizki Fajar NovantoNessuna valutazione finora

- BRI Briefing Paper English PDFDocumento26 pagineBRI Briefing Paper English PDFRizki Fajar Novanto100% (1)

- Interoperability In: Progress With Railway The European UnionDocumento50 pagineInteroperability In: Progress With Railway The European UnionRizki Fajar NovantoNessuna valutazione finora

- 6364605Documento15 pagine6364605Rizki Fajar NovantoNessuna valutazione finora

- Trainguard PTC Safe and Efficient Train Operation - Siemens PDFDocumento4 pagineTrainguard PTC Safe and Efficient Train Operation - Siemens PDFRizki Fajar NovantoNessuna valutazione finora

- United States Patent: Landrot (10) Patent N0.: (45) Date of PatentDocumento7 pagineUnited States Patent: Landrot (10) Patent N0.: (45) Date of PatentRizki Fajar NovantoNessuna valutazione finora

- Surelock: Points Drive System Points Drive SystemDocumento2 pagineSurelock: Points Drive System Points Drive SystemRizki Fajar NovantoNessuna valutazione finora

- A Totally Different View On Signals: The Colour Light Signals of Vialis Railway SystemsDocumento2 pagineA Totally Different View On Signals: The Colour Light Signals of Vialis Railway SystemsRizki Fajar NovantoNessuna valutazione finora

- Trainguard Basic Indusi en PDFDocumento4 pagineTrainguard Basic Indusi en PDFRizki Fajar NovantoNessuna valutazione finora

- WRSL Encompass A Highly Experienced Multi-Skilled Team Spe-Cialising in The Comprehensive Design and Professional Delivery of Level Crossing ServicesDocumento2 pagineWRSL Encompass A Highly Experienced Multi-Skilled Team Spe-Cialising in The Comprehensive Design and Professional Delivery of Level Crossing ServicesRizki Fajar NovantoNessuna valutazione finora

- OS&D Claim Form: Customer InformationDocumento1 paginaOS&D Claim Form: Customer InformationRizki Fajar NovantoNessuna valutazione finora

- The Impact of Indusi Technology On Disruption of Interoperability in European Rail TrafficDocumento10 pagineThe Impact of Indusi Technology On Disruption of Interoperability in European Rail TrafficRizki Fajar NovantoNessuna valutazione finora

- Paper Paper Paper Paper Paper: Guide Pin Locking Block Outer Sleeve Outer Rotor of MotorDocumento4 paginePaper Paper Paper Paper Paper: Guide Pin Locking Block Outer Sleeve Outer Rotor of MotorRizki Fajar NovantoNessuna valutazione finora

- DC Locomotive System PDFDocumento2 pagineDC Locomotive System PDFRizki Fajar NovantoNessuna valutazione finora

- Us4173933 PDFDocumento10 pagineUs4173933 PDFRizki Fajar NovantoNessuna valutazione finora

- Colmar T10000FS HS PDFDocumento2 pagineColmar T10000FS HS PDFRizki Fajar NovantoNessuna valutazione finora

- EM2000 Control System Retrofit Improves Performance and Reliability of Older LocomotivesDocumento2 pagineEM2000 Control System Retrofit Improves Performance and Reliability of Older LocomotivesRizki Fajar NovantoNessuna valutazione finora

- Pressure Relief AplicationsDocumento3 paginePressure Relief AplicationsAndres PerezNessuna valutazione finora

- 100-01 Identification CodeDocumento10 pagine100-01 Identification Codefer28nandoNessuna valutazione finora

- Dole Commercial FusDocumento24 pagineDole Commercial FusRamil S. ArtatesNessuna valutazione finora

- Let This Be A New Town, Symbolic of Freedom of India Unfettered by The Traditions of The Past. An Expression of The Nations Faith in The Future"Documento42 pagineLet This Be A New Town, Symbolic of Freedom of India Unfettered by The Traditions of The Past. An Expression of The Nations Faith in The Future"Charu JainNessuna valutazione finora

- OB RailwaysDocumento6 pagineOB RailwaysParnil SinghNessuna valutazione finora

- Dinesh Tiwari Tatkal PDFDocumento2 pagineDinesh Tiwari Tatkal PDFPAWAN GUPTANessuna valutazione finora

- 70 Bus ScheduleDocumento2 pagine70 Bus ScheduletjacksonduceNessuna valutazione finora

- Track Your Bus in Real-Time With Our Mytranslink AppDocumento6 pagineTrack Your Bus in Real-Time With Our Mytranslink AppAlex ParkNessuna valutazione finora

- TGX 6x4 RigidDocumento4 pagineTGX 6x4 RigidDorin PricopNessuna valutazione finora

- Airport Layout PlanDocumento11 pagineAirport Layout Plantonyr65Nessuna valutazione finora

- Monarch HistoryDocumento35 pagineMonarch HistoryScarduelli100% (1)

- Point Training SessionDocumento33 paginePoint Training SessionShashi Bhusan SinghNessuna valutazione finora

- Tour02h Essentials of Water and Land TransportationDocumento32 pagineTour02h Essentials of Water and Land TransportationKeith Myca Alexise CometaNessuna valutazione finora

- Wheel-Defects IRDocumento61 pagineWheel-Defects IRmajjisatNessuna valutazione finora

- G9Vol 2 PDFDocumento446 pagineG9Vol 2 PDFDipakNessuna valutazione finora

- Kolkata Tram - Wikipedia, The Free EncyclopediaDocumento11 pagineKolkata Tram - Wikipedia, The Free EncyclopediaVignesh DurairajNessuna valutazione finora

- Cumming Bros Family History, Authored by James A CummingDocumento51 pagineCumming Bros Family History, Authored by James A CummingJames Cumming100% (1)

- 59 Bus TimetableDocumento12 pagine59 Bus TimetableBrian McCabeNessuna valutazione finora

- Iain Rice Roque Bluffs Oct 2003Documento6 pagineIain Rice Roque Bluffs Oct 2003shu2u67% (3)

- Highway & Railway Projects (1) - 25.09.2017-Final AmendedDocumento46 pagineHighway & Railway Projects (1) - 25.09.2017-Final AmendedprashantwathoreNessuna valutazione finora

- Ge BWR4Documento119 pagineGe BWR4rs_sechiNessuna valutazione finora

- Specifications For Epoxy-Coated Reinforcing BarsDocumento4 pagineSpecifications For Epoxy-Coated Reinforcing BarsRavi KanchepoguNessuna valutazione finora

- Tours Tramway - Case Study - en - LDDocumento2 pagineTours Tramway - Case Study - en - LDLuca Marius CristianNessuna valutazione finora

- Honolulu Rail Transit - BudgetDocumento27 pagineHonolulu Rail Transit - BudgetRyanNessuna valutazione finora

- MSRTC - Online Reservation SystemDocumento1 paginaMSRTC - Online Reservation SystemAnand KesarkarNessuna valutazione finora

- Schematic - Receptor Regenerativo 2 Fets - 2022!11!06Documento1 paginaSchematic - Receptor Regenerativo 2 Fets - 2022!11!06Doni SouzaNessuna valutazione finora

- JV of Shirish Patel & Associates Consultants PVT Limited & Indus Consultrans PVT LTDDocumento540 pagineJV of Shirish Patel & Associates Consultants PVT Limited & Indus Consultrans PVT LTDarif_rubin100% (1)

- Albania PDFDocumento145 pagineAlbania PDFmeomaticNessuna valutazione finora

- GST Classification On All ServicesDocumento130 pagineGST Classification On All ServicesshahtaralsNessuna valutazione finora

- DPR Guidelines N Procedures For The Design Construction Operation N Maintenance of Oil N Gas Pipeline SysDocumento39 pagineDPR Guidelines N Procedures For The Design Construction Operation N Maintenance of Oil N Gas Pipeline SysShyBokx75% (4)