Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Taller Haccp PDF

Caricato da

Claudia Vasquez UgazTitolo originale

Copyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Taller Haccp PDF

Caricato da

Claudia Vasquez UgazCopyright:

Formati disponibili

CURSO TALLER EN

IMPLEMENTACION DE UN SISTEMA DE INOCUIDAD

ALIMENTARIA BASADO EN HACCP SEGÚN CODEX

(HAZARD ANALYSIS AND CRITICAL CONTROL POINTS)

Material del Curso

CHICLAYO, PERU

Conducido por

ING. JUAN CARLOS ALBINES LARREA

HACCP Una herramienta para la inocuidad

ACTIVIDADES Y EJERCICIOS

ABRIL 2016 Página 2 de 17 Sección II

HACCP Una herramienta para la inocuidad

Desarrollando un sistema de inocuidad alimentaria HACCP

segun Codex para una instalación que manufactura piezas

de pollo (en cubos)

Antecedente:

Frozen Meals Ltd es una empresa mediana, establecida 10 años atrás. La empresa está

relacionada en la manufactura de alimentos cocidos usado a su vez como insumos para

la elaboración de alimentos que requieren piezas de carne y que adicionan valor a los

alimentos “listos para comer”. La empresa cumple con toda la legislación en inocuidad

alimentaria. La empresa emplea 100 personas en la unidad de manufactura; todos han

sido sometidos a un nivel básico de formación en inocuidad alimentaria. Con la ayuda

del equipo HACCP, la empresa está desarrollando los PPRs, política de inocuidad

alimentaria y objetivos junto con el plan HACCP plan para pollo en piezas (cubos)

manufacturado en la línea de proceso A.

Términos de Referencia o Alcance del HACCP:

El alcance del plan HACCP cubre los procesos desde la compra de materias primas,

incluyendo los materiales de empaque hasta el almacenamiento de pollo en trozos

(cubos). Las piezas de pollo quedan así listas para un posterior procesamiento al ser

colocado en el microondas y listo para comer al consumidor final.

Dentro del plan HACCP de Frozen Meals Ltd solamente se mencionan aspectos de

inocuidad alimentaria. Aspectos de calidad son controlados dentro del sistema de

gestión de calidad de la empresa. La empresa desea implementar un sistema de

inocuidad basado en los principios de Codex Alimentarius.

El plan HACCP hace mención a peligros microbiológicos, físicos y químicos

razonablemente esperados que ocurran a lo largo del proceso.

Peligros Microbiológicos: patógenos tales como bacterias (Salmonella, E coli) y

hongos

Peligros Físicos: cuerpos extraños, tales como vidrio, madera, metal, joyería y

contaminantes físicos del pollo mismo tales como los huesos.

Peligros Químicos: peligros químicos tales como químicos de limpieza, grasas y

aceites.

Equipo HACCP (Paso 1): La compañía ha hecho uso de un equipo multidisciplinario

cuando llevó a cabo el estudio HACCP; Existe un equipo central el cual representa las

siguientes áreas y es suplementado con especialistas cuando es necesario:

ABRIL 2016 Página 3 de 17 Sección II

HACCP Una herramienta para la inocuidad

Nombre Designación Competencia

Mr. Peter Tom Gerente de Bach. Tech (Tecnología en

(Líder del Equipo) Producción alimentos) con 12 años de

experiencia

Mr. Arafath Begh Gerente de AC M Sc (microbiología) con 7 años

(Miembro del Equipo) de experiencia

Ms. Sandra Keth Supervisor de Bach Ciencias con 10 años de

(Miembro del Equipo) Saneamiento experiencia

Mr. Stephan George Gerente de B Com. con 8 años de

(Miembro del Equipo) Suministros experiencia

Ms. Patricia Peter Asistente del B Tech (Mecánica) con 5 años

(Secretaria del Equipo) Gerente de de experiencia

mantenimiento

La compañía hace uso de asistencia externa en la forma de consultores y también de

laboratorios externos para análisis microbiológicos.

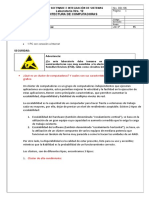

Pre-requisitos: El equipo HACCP ha identificado infraestructura y mantenimiento de PPR’s,

los cuales están instalados y controlados y actúan como un pilar del plan HACCP, estos son

llamados pre requisitos HACCP. A continuación los aspectos generales, sobre los cuales el

equipo HACCP ha identificado los prerequisitos.

Control de vidrio (QP07) Limpieza (QP11)

Higiene personal (QP01) Higiene ambiental (QP02)

BPM (QP09) Especificaciones (materias primas, product final) (SP 01)

Aprobación de Proveedores (QP05) Controles de contaminación por cuerpos extraños (QP12)

Control de plagas (QP 06) Controles de contaminación en Empacado (QP13)

Materias Primas:

Pechuga de pollo, agua, almidón modificado, sal, dextrosa

Tecnología de Proceso:

Tamizado Cortado Mezclado

Cocción Congelado

Descripción del Producto y Uso intencionado (Pasos 2 & 3):

El producto es un ingrediente para la preparación de otros alimentos y tiene un 80% de

contenido de pollo. Las pechugas de pollo son cocidas y luego cortadas en cubos. El

producto tiene una vida útil de un mes y se almacena a temperaturas internas menores a

5°C. El producto es empacado en bolsas plásticas colocado en cartones, etiquetado con el

número de lote y fecha de producción antes de ser paletizado y almacenado. En el producto

se verifica el contenido de humedad (X%), acidez (y) y libre de patógenos (ni salmonella y E

coli).

ABRIL 2016 Página4 de 17 Sección II

HACCP Una herramienta para la inocuidad

El producto intermedio es usado por compañías para sus productos finales ej pizza y

alimentos congelados listos para comer. El producto final debe ser calentado en el

microondas antes de ser consumido.

El proceso (Paso 4):

El pollo es comprador en piezas congeladas en un rango de tamaños de proveedores

aprobados. Los ingredientes secos son adquiridos de varios proveedores nacionales y

cuando llegan al establecimiento son almacenados en un ambiente seco. Cuando se

requieren, son tamizados por una malla de 1 mm antes de ser pesados según fórmula.

o

Cuando llega el pollo, son almacenados a -18 C, las piezas son descongeladas e

inspeccionados por cuerpos extraños y aspectos de calidad antes que el resto de lote sea

usado. Cuando se requiere, el pollo es descongelado en la refrigeradora. La refrigeradora

opera en ciclos de temperatura y descongela el pollo en 24 horas. El equipo está diseñado

o

para que la temperatura central se mantenga por debajo de 5 C.

El pollo es entonces cortado a través de una placa de 8 mm, durante esta operación se

remueven muchos de los tendones, ligamentos, etc. Los ingredientes secos son pesados y

adicionados al mezclador junto con agua y el pollo en trozos. Los ingredientes son

mezclados en un ciclo de una hora para asegurar que se logra la consistencia requerida. El

contenido del mezclador es vaciado en recipientes de metal y transferidos a la tolva de la

maquina envasadora vía un montacargas. La mezcla es colocada en envolturas de plástico

y sellados al final con clips de metal, los cuales son colocados automáticamente por la

maquina envasadora.

Los envases llenos son colocados en racks y dispuestos en cocinador a vapor por 60

o o

minutos a 185 C hasta que la temperatura central alcance los 75 C. El cocinador aplica una

lluvia de agua fría para reducir rápidamente la temperatura. Una vez que la ducha ha

removido la mayor parte del calor, el producto es colocado en una congeladora por 60

o

minutos hasta que la temperatura central llegue a 5 C o menos. Una vez frío, las envolturas

de plásticos son removidas y el producto es colocado en la máquina formadora de trozos

(cubos), el cual produce cubos de 1 cm.

El producto en trozos es manualmente pesado en bolsas de plástico, las bolsas son selladas

con calor y pasados por un detector de metales. Los envases son colocados en cajas de

cartón y paletizados antes de ser almacenados en el congelador de producto terminado listo

para su despacho.

Ejercicio Grupal

Su grupo representa al equipo HACCP de Frozen Meals Ltd. Se requiere que realicen los

siguientes ejercicios uno a uno a medida que les sea solicitado por el instructor.

ABRIL 2016 Página5 de 17 Sección II

HACCP Una herramienta para la inocuidad

Ejercicio 1 – DESARROLLANDO PPRs

Usted es un miembro del equipo HACCP de Frozen Meals Ltd. y necesita establecer PPRs.

Identifique aspectos que deberían ser considerados dentro de los siguientes PPRs.

Tiempo Máximo: 30 min

Grupo A Diseño e instalacones Grupo D Transporte y Capacitación

Grupo B Mantenimiento & Saneamiento Grupo E Control de Operaciones

Grupo C Higiene Personal

ABRIL 2016 Página6 de 17 Sección II

HACCP Una herramienta para la inocuidad

Ejercicio 2 – COMPROMISO DE LA DIRECCION

Tiempo Máximo: 20 min

Tarea 1- ¿Qué desearía usted transmitir a sus partes interesadas (clientes, proveedores,

empleados, autoridades regulatorias, etc) a través de su política de inocuidad alimentaria

(Usted está en pleno desarrollo de declaraciones de su política de inocuidad alimentaria)

Tarea 2- Desarrolle algunos objetivos EMARA de inocuidad alimentaria (Específico; Medible;

Alcanzable; Relevante y Acotado en el Tiempo)

Tarea 3- ¿En qué parte de los lineamientos del Codex se refiere al compromiso de la

dirección?

ABRIL 2016 Página7 de 17 Sección II

HACCP Una herramienta para la inocuidad

ABRIL 2016 Página8 de 17 Sección II

HACCP Una herramienta para la inocuidad

Ejercicio 3 A – DESCRIPCION DEL PRODUCTO & USO INTENCIONADO

Establecer la descripción del producto para el producto final de Frozen Meats Ltd. El formato

que se muestra debe ayudar al grupo en conducir el ejercicio.

Tiempo máximo: 20 minutos

1. Nombre del Producto

2. Ingredientes

3. Características

importantes del

Producto

4. Método de

Preservación

5. Empacado

incluyendo el

secundario

6. Vida útil

7. Dónde sera vendido

8. Instucciones de

Etiquetado

9. Cómo sera usado

10. Condiciones de

Almacenamiento

11. Quien(es) lo

consumirán

12. Tipo de Peligros Biológicos:

Químicos:

Físicos:

13. Requisitos legales

aplicables

ABRIL 2016 Página9 de 17 Sección II

HACCP Una herramienta para la inocuidad

Ejercicio 3 B – FLUJOGRAMA DE PRODUCTO

Basado en la descripción del proceso incluido, por favor elabore un flujograma (Paso previo

4 & 5). El diagrama de flujo preparado por el grupo debe ser presentado por cada grupo.

Tiempo máximo 20 minutos

ABRIL 2016 Página10 de 17 Sección II

HACCP Una herramienta para la inocuidad

Ejercicio 4 – ANALISIS DE PELIGROS

En base a las etapas de proceso identificados por el facilitador (en la pantalla/pizarra),

conducir un análisis de peligros e identificación de medidas de control (Principio 1) en la hoja

de trabajo proporcionada. Por favor, en éste ejercicio usted necesita usar solamente parte de

la hoja de trabajo ej hasta la identificación de “medidas de control”. Las otras partes de la

hoja de trabajo serán usadas en los siguientes ejercicios.

Tiempo máximo: 20 minutos

ALGUNOS ORGANISMOS CAUSANTES DE TOXIINFECCIONES ALIMENTARIAS

Estos organismos pueden multiplicarse profúsamente en ciertos alimentos sin alterar

necesariamente el alimento organolépticamente (esto es, en apariencia, sabor u olor). En

muchos casos, epidemias alimentarias resultan de una falta de comprensión de higiene de

alimentos en la preparación, cocción, cuidado del alimento, e.j. materias primas cuando se

coloca cerca a alientos cocidos.

El envenenamiento de alimentos por bacterias es principalmente causado por

a) Infección – la ingestión de alimentos contaminados con organismos patógenos (en

algunos casos, un número muy bajo puede causar enfermedades).

b) Intoxicación – la ingestión de una toxina producida dentro del alimento por bacterias antes

de su consumo.

También hay organismos que producen toxinas una vez que se encuentran en el intestino.

PRINCIPALES BACTERIAS CAUSANTES DE ENVENENAMIENTO EN ALIMENTOS POR

INFECCION

Campylobacter Shigella Yersinia

Salmonella Vibrio Listeria

Estas bacterias pueden estar presentes en un amplio rango de alimentos que incluyen; leche

y productos lácteos, aves, carnes, huevos y vegetales; Sin embargo, ellos no son muy

resistentes al calor, e.j. son reducidos a por lo menos 6 log después de cocción por 70°C

durante 2 minutos.

Algunas bacterias pueden causar infección e intoxicación, en este caso el efecto de la toxina

es más severo al paciente.

Escherichia coli (infección y toxina)

Clostridium perfringens (toxina formada en el intestino)

Las células de E. coli pueden ser efectivamente removidas por un ligero calentamiento

como se mencionó anteriormente. Sin embargo, las células de C. perfringens pueden

desarrollar esporas las cuales son considerablemente mucho más resistentes al calor y

pueden supervivir a temperaturas por encima de 121°C.

ABRIL 2016 Página11 de 17 Sección II

HACCP Una herramienta para la inocuidad

BACTERIAS CAUSANTES DE INTOXICACION EN ALIMENTOS

Clostridium botulinum

Este organismo puede producir una neurotoxina tóxica letal y es uno de los organismos más

temidos en la industria de alimentos; todos los aspectos del diseño de un alimento tienen

que tomar en consideración a este organismo.

Staphylococcus aureus

Este organismo puede producir una toxina muy estable al calor el cual permanece en el

alimento incluso aunque no quede ningún vestigio del organismo; e.j. números no

detectables del organismo puede ser encontrados durante exámenes microbiológicos.

Bacillus cereus

Este organismo puede producir tanto esporas muy resistentes y toxinas muy estables al

calor.

PREVENCION DE TOXIINFECCIONES EN ALIMENTOS

Los pasos claves para prevenir un envenenamiento por alimentos son:

Evitar una contaminación inicial de materias primas. Para diseñar cualquier proceso de

tratamiento térmico u otro proceso efectivamente de acuerdo con la carga o cantidad

esperada de la bacteria.

Evitar contaminación cruzada, particularmente luego de la preparación y

procesamiento.

Para tomar un particular cuidado durante la formulación de productos y asegurar que

los microorganismos sean destruidos o inhibidos a lo largo de toda la vida útil del

producto.

En su conjunto, la estabilidad de un producto descansa en un buen diseño, control de

ingredientes y desempeño efectivo del proceso programado.

Fuente/Referencias

Doyle, M.P. (Ed.), (1989). Foodborne Bacterial Pathogens. Marcel Dekker, Inc. Doyle, M.P.,

Beuchat, L.R and Montville, T.J. (Eds.), (1997). Food Microbiology, Fundamentals and

Frontiers, pp. 127 – 391.

Hobbs, B.C. and Roberts, D. (1987). Food Poisoning and Food Hygiene. Arnold. International

Commission on Microbiological Specifications for Foods (1996). Microorganisms in Foods 5:

Microbiological Specifications of Food Pathogens, pp. 440 – 457.

ABRIL 2016 Página12 de 17 Sección II

HACCP Una herramienta para la inocuidad

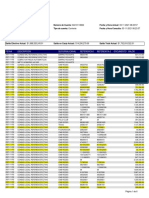

Ingrediente/ Peligro y ¿Significati Medida Arbol de Decisión PCC

No. Etapa de posible causa Severidad Probabilidad vo? de o no

P1 P1a P2 P3 P4

Proceso Control

ABRIL 2016 Página 13 de 17 Sección II

HACCP Una herramienta para la inocuidad

ABRIL 2016 Página 14 de 17 Sección II

HACCP Una herramienta para la inocuidad

Ingrediente/ Peligro y ¿Significati Medida Arbol de Decisión PCC

No. Etapa de posible causa Severidad Probabilidad vo? de o no

P1 P1a P2 P3 P4

Proceso Control

ABRIL 2016 Página 15 de 17 Sección II

HACCP Una herramienta para la inocuidad

Ejercicio 5 – Determinación de PCC’s

Para las etapas de proceso identificadas anteriormente, establecer si es un PCC o no.

Usar el árbol de decisiones HACCP según Codex.

Tiempo máximo: 20 min

Arbol de Decisión (Codex Alimentarius)

Q1 – ¿Existen medidas preventivas en ésta etapa? Si NO ir a Q1a, si es SI ir Q2

o Q1a - ¿Es necesario un control en esta etapa? Si es NO, no es PCC, Si es

SI modificar la etapa, proceso o producto e ir a Q1.

Q2 – ¿Ha sido la fase específicamente concebida para eliminar o reducir a un nivel

aceptable la posible presencia de un peligro? Si es NO ir a Q3, Si es SI, es un

PCC.

Q3 - ¿Podría producirse una contaminación con peligros identificados superior a los

niveles aceptables, o podrían estos aumentar a niveles inaceptables? Si es NO, no

es un PCC, Si es SI ir a Q4.

Q4 - ¿Se eliminarán los peligros identificados o se reducirá su posible presencia a un

nivel aceptable en una fase posterior?? Si es SI, no es PCC; Si es No, es un PCC

ABRIL 2016 Página 16 de 17 Sección II

HACCP Una herramienta para la inocuidad

Ejercicio 6 – PLAN HACCP

Tome los dos PCC identificados en el ejercicio anterior y establezca y documente el límite crítico (por PCC), procedimiento de

vigilancia, procedimiento de corrección y verificación en el formato proporcionado.

Tiempo Máximo: 20 min

PCC Etapa de Peligro Límites Críticos/Límites Procedimiento de Vigilancia Corrección en el Product y/o Proceso

No. Proceso

PCC 1 Qué: Producto:

Quién:

Cuándo: Proceso:

Registro:

Quién:

Registro:

PCC 2 Qué: Producto:

Quién:

Cuándo: Proceso:

Registro:

Quién:

Registro:

ABRIL 2016 Página 17 de 17 Section II

Potrebbero piacerti anche

- EjerciciosDocumento5 pagineEjerciciosKathia AlemánNessuna valutazione finora

- Quiz Plan de InversionDocumento10 pagineQuiz Plan de Inversionolga elizaNessuna valutazione finora

- 3.4.4.-Codigos de FallaDocumento54 pagine3.4.4.-Codigos de FallaKevyn Chavez100% (2)

- Sistema HidráulicoDocumento137 pagineSistema HidráulicoCesar Ego-Aguirre CalderonNessuna valutazione finora

- Diseño TolvaDocumento67 pagineDiseño Tolvaangelus95Nessuna valutazione finora

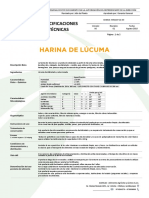

- F.T. 04. Harina de LucumaDocumento2 pagineF.T. 04. Harina de LucumaClaudia Vasquez UgazNessuna valutazione finora

- Guia de Producto Academico de Los Cursos de Invest 2022Documento62 pagineGuia de Producto Academico de Los Cursos de Invest 2022Mayra Sofia Tuñoque VasquezNessuna valutazione finora

- Lucuma FT EcoandesDocumento3 pagineLucuma FT EcoandesClaudia Vasquez UgazNessuna valutazione finora

- Distrito de MonsefuDocumento12 pagineDistrito de MonsefuClaudia Vasquez UgazNessuna valutazione finora

- FTW LucumaDocumento2 pagineFTW LucumaClaudia Vasquez UgazNessuna valutazione finora

- Taller BPMDocumento39 pagineTaller BPMClaudia Vasquez UgazNessuna valutazione finora

- Está Compensado El Sobrecoste de Una Mejor InsonorizaciónDocumento16 pagineEstá Compensado El Sobrecoste de Una Mejor InsonorizaciónClaudia Vasquez UgazNessuna valutazione finora

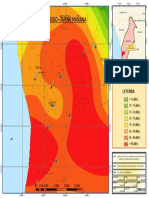

- Plano 3Documento1 paginaPlano 3Claudia Vasquez UgazNessuna valutazione finora

- Datos Ruido - PimentelDocumento25 pagineDatos Ruido - PimentelClaudia Vasquez UgazNessuna valutazione finora

- Plano 1Documento1 paginaPlano 1Claudia Vasquez UgazNessuna valutazione finora

- Plano 2Documento1 paginaPlano 2Claudia Vasquez UgazNessuna valutazione finora

- Calibracion Miller MillerDocumento22 pagineCalibracion Miller MillerClaudia Vasquez UgazNessuna valutazione finora

- Datos Por Lucar, Dia y Turno 160419Documento12 pagineDatos Por Lucar, Dia y Turno 160419Claudia Vasquez UgazNessuna valutazione finora

- Valoracion Economica de La Reduccion Del Ruido Por Trafico Vehicular PDFDocumento40 pagineValoracion Economica de La Reduccion Del Ruido Por Trafico Vehicular PDFCamilo PalacioNessuna valutazione finora

- Esquema para Proyecto de InvestigaciónDocumento1 paginaEsquema para Proyecto de InvestigaciónClaudia Vasquez UgazNessuna valutazione finora

- Flu Jog RamaDocumento1 paginaFlu Jog RamaClaudia Vasquez UgazNessuna valutazione finora

- 2 - Seccion Articulos2 - Carlos y AgustinDocumento20 pagine2 - Seccion Articulos2 - Carlos y Agustinismael valdez cervantesNessuna valutazione finora

- Taller Haccp PDFDocumento17 pagineTaller Haccp PDFClaudia Vasquez UgazNessuna valutazione finora

- Manual HACCP LacteosDocumento90 pagineManual HACCP LacteosJulio Cesar G100% (1)

- Proceso Productivo - GranjasDocumento6 pagineProceso Productivo - GranjasClaudia Vasquez UgazNessuna valutazione finora

- Calculo de MgODocumento3 pagineCalculo de MgOClaudia Vasquez UgazNessuna valutazione finora

- Procedimiento AasDocumento4 pagineProcedimiento AasClaudia Vasquez UgazNessuna valutazione finora

- Pama Granjas Italia I, II y III 16112016Documento53 paginePama Granjas Italia I, II y III 16112016Claudia Vasquez UgazNessuna valutazione finora

- Tamaño de La MuestraDocumento4 pagineTamaño de La MuestraClaudia Vasquez UgazNessuna valutazione finora

- b02s04 en EsDocumento125 pagineb02s04 en EsClaudia Vasquez UgazNessuna valutazione finora

- Project 02Documento3 pagineProject 02Claudia Vasquez UgazNessuna valutazione finora

- Introducción A La Programación Estadística Con RDocumento161 pagineIntroducción A La Programación Estadística Con RSteve SánchezNessuna valutazione finora

- 10 de La Torre FINALDocumento15 pagine10 de La Torre FINALJoe Huaranccay QuispeNessuna valutazione finora

- Cálculo de Peclocal Cálculo de Peclocal: + PecregionalDocumento39 pagineCálculo de Peclocal Cálculo de Peclocal: + PecregionalClaudia Vasquez UgazNessuna valutazione finora

- Investigacion Del Precio de CombustiblesDocumento10 pagineInvestigacion Del Precio de CombustiblesVillalobos Portillo MauricioNessuna valutazione finora

- Primera Generación de ComputadorasDocumento3 paginePrimera Generación de ComputadorasLucia MartinezNessuna valutazione finora

- Guia #3 AnualidadesDocumento3 pagineGuia #3 AnualidadesrizzlionNessuna valutazione finora

- Actas de Entrega CorrelativoDocumento24 pagineActas de Entrega CorrelativoAlbert Solis DiazNessuna valutazione finora

- Seleccion de Procesos Potenciales de Recuperacion Mejorada y Analogias Mundiales2 PDFDocumento15 pagineSeleccion de Procesos Potenciales de Recuperacion Mejorada y Analogias Mundiales2 PDFHeron Gachuz MuroNessuna valutazione finora

- Guía 1 Expresiones AlgebraicasDocumento6 pagineGuía 1 Expresiones Algebraicasjose david rodriguezNessuna valutazione finora

- Laboratorio 12 - ClusterDocumento5 pagineLaboratorio 12 - ClusterraulrebelgameNessuna valutazione finora

- Robot StructuralDocumento2 pagineRobot StructuralEduardo Manuel Saavedra LizarazúNessuna valutazione finora

- Simulacion de ConcremortecentoDocumento21 pagineSimulacion de ConcremortecentoRoger Arevalo TrejoNessuna valutazione finora

- Exposicion PSCDocumento16 pagineExposicion PSCNicole SanchezNessuna valutazione finora

- Asiento ContablesDocumento13 pagineAsiento ContablesAle AndradeNessuna valutazione finora

- Tutorial Plataforma Reko UTEMDocumento94 pagineTutorial Plataforma Reko UTEMcreautemNessuna valutazione finora

- Cuestionario de Metales, Nomenclatura Y CompuestosDocumento22 pagineCuestionario de Metales, Nomenclatura Y Compuestosclaudia alejandraNessuna valutazione finora

- Ratios ConceptosDocumento22 pagineRatios ConceptosJunior TrejoNessuna valutazione finora

- Laboratorio N°04 - Ley de OhmDocumento18 pagineLaboratorio N°04 - Ley de OhmRod WilmerNessuna valutazione finora

- Acuerdo de Inversión de Artistas (Pro-Inversor)Documento6 pagineAcuerdo de Inversión de Artistas (Pro-Inversor)ScribdTranslationsNessuna valutazione finora

- Pract Elasticidad 2011 II Ing Civil UncDocumento2 paginePract Elasticidad 2011 II Ing Civil UncELESBAN ADRIAN PAREDES RAMIREZNessuna valutazione finora

- Informe Pericial CongaDocumento263 pagineInforme Pericial CongaCesar Verastegui100% (1)

- Extracto Bancolombia 02 de Noviembre 2021 - COMPLETO APLICADODocumento6 pagineExtracto Bancolombia 02 de Noviembre 2021 - COMPLETO APLICADObelky osorioNessuna valutazione finora

- Congreso de La Republica: El PeruanoDocumento1 paginaCongreso de La Republica: El PeruanoDiario Oficial El PeruanoNessuna valutazione finora

- Sistemas Operativos y WindowsDocumento21 pagineSistemas Operativos y WindowsJonathan MatheusNessuna valutazione finora

- Relleno Sanitarios Los RiosDocumento34 pagineRelleno Sanitarios Los RiosPedro Antonio Martinez Del RioNessuna valutazione finora

- Mercado VitivinícolaDocumento27 pagineMercado VitivinícolaAlejandro RavazzaniNessuna valutazione finora

- Dimensiones Imagen CorporativaDocumento2 pagineDimensiones Imagen CorporativaMarvin Galicia100% (4)

- Preguntas de Repaso - AdminDocumento5 paginePreguntas de Repaso - Adminnataliajerezano03Nessuna valutazione finora