Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Tecnologias de Construção Civil

Caricato da

Eliana Kazue MoriguchiDescrizione originale:

Titolo originale

Copyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Tecnologias de Construção Civil

Caricato da

Eliana Kazue MoriguchiCopyright:

Formati disponibili

TECNOLOGIA DA CONSTRUÇÃO CIVIL

Notas de Aula

Prof. Dr. José Bento Ferreira

2007

Tecnologia da construção civil 2

1. Introdução

Conceito de Linguagem dos Materiais

Basicamente, as técnicas empregadas na construção civil se baseiam nos

seguintes parâmetros básicos, que são:

Características físico-químicas dos materiais a serem empregados

Capacidade tecnológica de uso dos materiais

Características sócio-culturais

Esse três parâmetros é que definem a forma como cada um dos materiais de

construção foi e é utilizado.

Assim, temos que o mesmo material pode ser utilizado de forma diversa em

duas culturas diferentes, mesmo sendo iguais as suas características físico-químicas.

Isso pode ser exemplificado pelas figuras abaixo, onde vemos sempre dois

momentos distintos da utilização dos materiais na construção civil. Nas figura 1 e 2 temos

a utilização da pedra e madeira:

Figura 1: Habitação celta de alto

padrão, cerca de 50 A.C.. Nota-

se a estrutura circular de pedra,

espessa apesar da pequena altura

final, coletada e parcialmente

lavrada para distribuição em

fiadas horizontais, sobre a qual

se instalou uma estrutura de

cobertura executada com varas

roliças de madeira e recoberta

com junco. Na mesma época, na

República Romana, com uma

estrutura urbana significativa, já

era comum a utilização de arcos

de pedra e alvenaria de tijolos.

José Bento Ferreira 2007

Tecnologia da construção civil 3

Figura 2: Nave da igreja da Abadia de

Fontenay, construída entre os anos de 1139

e 1147, com 66 m de comprimento, 8 m de

largura na nave (19 m com as naves

laterais) e altura de 16,7 m. Executada no

estilo gótico inicial, em pedra calcárea,

com uma mão de obra estimada em 100

pessoas. Abaixo, uma gravura com as

ferramentas utilizadas no período, que não

apresentavam grandes diferenças

funcionais daquelas de 1000 anos antes.

Na verdade, o que permite tão grande diferença entre as obras não é o

material em si, ou ferramentas inovadoras, mas a compreensão das possibilidades dos

materiais. Neste caso específico, a compreensão das tensões atuantes sobre os materiais,

ainda que empírica e obtida muitas vezes através de insucessos, permitiu a adoção de

estruturas complexas, nas quais o material tem a sua utilização otimizada. Fatos

importantes que possibilitaram isso foram os registros das experiências, cujo grande

iniciador histórico foi Vitrúvio Polião, na época de Júlio César, e a organização dos

trabalhadores especializados nas chamadas guildas, ou corporações de trabalho.

Como registro histórico, deve-se notar que o arco gótico foi um elemento

estrutural de grande importância na engenharia civil, pois permitiu pela primeira vez que

realmente a estrutura fosse dissociada das paredes, pois forma uma estrutura independente.

Como resultado direto, temos a adoção de grandes vitrais, criando assim um ambiente mais

iluminado durante o dia. Isso pode ser visto nas figuras 3 e 4.

Da mesma forma, só que em datas recentes, podemos ver a evolução das

estruturas de aço, conforme existe um maior domínio do material e da técnica construtiva,

sendo que neste caso também foi essencial no seu desenvolvimento, a pesquisa de novas

ligas metálicas, com maior resistência mecânica e química, ao mesmo tempo que

José Bento Ferreira 2007

Tecnologia da construção civil 4

trabalhável. Como exemplos notáveis, temos o Empire Stade Building e o World Trade

Center (figuras 5 a 8).

Figura 3: Corte transversal de uma catedral gótica em Figura 4: Corte longitudinal da mesma catedral, onde

estilo tardio, em que é possível ver o arco central é possível se perceber a separação da estrutura e o

ogival ou quebrado, e os contra-fortes, denominados aproveitamento dos vãos entre os elementos

arcobotantes. estruturais.

Figura 5: Desenho do Empire State, onde se pode Figura 6: Esquema estrutural adotado no prédio, em

notar a fachada escalonada, que objetiva manter a pórticos contínuos executados em aço, que neste caso

insolação das ruas ao seu redor. foram recobertos com aço e fechados com painéis de

alvenaria.

José Bento Ferreira 2007

Tecnologia da construção civil 5

Figura 7: Vista das duas torres, com as sua fachadas Figura 8: Modelo estruturas adotado no edifício, com

estruturais modulares, e de um dos prédios menores dois tubos estruturais concêntricos. O fechamento

que compõem o conjunto arquitetônico do World adotado foi o vidro, interposto entre as colunas,

Trade Center. propiciando grande área útil.

No concreto armado, a grande evolução se deve ao maior conhecimento

acumulado nas últimas décadas, sobre o real comportamento estrutural e as possibilidades

de aumento da resistência dos materiais que o compõem, o concreto de cimento portland e

o aço específico para concreto armado. Nos últimos anos, criou-se uma designação

especial para determinado tipo de concreto, que apresenta incremento notável na sua

resistência mecânica e durabilidade, e que é então definido como Concreto de Alto

Desempenho, ou simplesmente CAD. Isso é muito bem exemplificado pelo edifício do

BANESPA (figura 9), localizado no centro de São Paulo/SP, e pelo Centro Empresarial

Nações Unidas, também em São Paulo/SP (figura 10).

José Bento Ferreira 2007

Tecnologia da construção civil 6

Figura 9: Edifício do BANESPA, finalizado em 1947 Figura 10: Centro Empresarial Nações Unidas,

e com 161 m de altura, foi durante muito tempo o finalizado em 1999 e com 157 m de altura. Na sua

edifício mais alto da cidade. Apesar de sua fachada execução, foi utilizado o Concreto de Alto

remeter ao Empire State, sua estrutura é toda em Desempenho bombeado e com Fck 50 MPa. Nota-se

concreto armado, material de pleno domínio pela a grande possibilidade estética do concreto, que se

engenharia nacional desde a década de 30. molda no local, adotando a forma do seu recipiente.

Quanto à forma, vemos que o concreto armado tem grandes possibilidades

de moldagem, capacidade maior que outros materiais, o que o leva a ser adotado quando se

pretende formas incomuns, como pode ser visto na figura 11.

Figura 11: Prédio da

Ópera de Sidney, onde

podem ser vistas as

“conchas” executadas

em concreto armado,

revestidas com placas

cerâmicas. A peça

mais alta se eleva a 60

m em relação ao nível

da água.

Assim, podemos notar que todo o material tem a sua capacidade de uso,

conforme suas próprias características físico-químicas e a tecnologia disponível para o seu

emprego. Isso corresponde à linguagem dos materiais, e a sua escolha deve ser sempre

objetivando o resultado final.

José Bento Ferreira 2007

Tecnologia da construção civil 7

2. Ações preparatórias

2.1. Investigação geotécnica

Tendo-se um projeto em mente, e definido o terreno a ser ocupado, é

necessário se proceder à investigação geotécnica, para se definir o tipo de fundação mais

adequado ao terreno e às cargas que a ele serão transmitidas.

Uma investigação geotécnica preliminar compreende o estudo da planta

plani-altimétrica do terreno e seu entorno, para verificar a sua topografia, definindo assim

o tipo de fundação, a necessidade de obras de contenção ou ainda pontos críticos de

inserção da obra, e uma visita preliminar, para se ter uma noção, através da observação

direta e de métodos expeditos, de como se compõem as camadas superiores do solo. Esses

métodos compreendem perfurações a trado e a classificação textural do solo.

Na perfuração a trado, utilizamos um de pequeno diâmetro (até 4”) e com

furos adequadamente espaçados (15 a 20 m ou em pontos significativos do terreno)

procuramos identificar as camadas superficiais do solo. Nessa operação, utilizamos a

Classificação Textural do Solo (quadro 1).

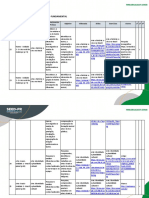

Quadro 1 - Classificação Textural do Solo

Esse procedimento se destina a uma prévia Para efeito prático, temos a observar em campo o

classificação do solo, utilizando as denominações da seguinte:

classificação HBR-AASHO, sem que seja necessária O solo encontrado, em uma observação visual, tem

uma bateria completa de ensaios, a serem realizados uma fração de material mais grosso e solto?

posteriormente e que podem levar a uma Se a resposta for positiva, temos um solo arenoso ou

reclassificação. O seu princípio é dar ao solo o nome pedregulhoso, conforme a fração predominante, o que

a fração granulométrica predominante, adjetivado também pode ser verificado visualmente.

com o nome de outras frações que contribuam para o O solo encontrado, em uma observação visual, tem

seu desempenho. Assim, podemos classificar um solo uma fração de material mais fino?

como argilo-arenoso, quando a fração predominante é Se a resposta for positiva, temos um solo siltoso ou

a argila, mas a fração areia nele presente influencia argiloso.

de forma mais significativa que outras o seu Para definir se temos silte ou argila, deve-se recorrer

desempenho. à análise táctil, que consiste nos seguintes

Nessa classificação se deve considerar que o procedimentos:

porcentual em peso predominante, em alguns casos, Verifica-se se ao se esfregar o material entre os

não necessariamente é o que confere o dedos, temos uma textura áspera, o que corresponde a

comportamento predominante ao solo. Um caso um silte, ou temos uma textura macia, o que

típico é o das argilas, que muitas vezes, apesar de não corresponde a uma argila.

serem predominantes em peso, definem o Podemos também moldar uma Bolonha com o

comportamento do material. material. Se com uma pequena umidade conseguimos

De um modo geral temos a seguinte classificação, moldar o material, temos uma argila.

que será feita de forma aproximada em um primeiro Também ao pressionarmos um torrão do material

momento no campo através de avaliação visual-táctil, seco, se a resistência é significativa, temos uma

e que posteriormente será confirmada ou ajustada argila. Se o material esfarela facilmente temos um

pelos ensaios de laboratório: silte.

Pedregulhos ou areias – solo que apresentam menos Esses procedimentos também servem para identificar

de 35% em peso passando na peneira 200, sendo as frações secundárias do solo, que podem alterar o

pedregulhos quando a fração predominante está seu comportamento.

acima de 4,8 mm e areias quando a fração

predominante estiver abaixo dessa dimensão.

Siltes – quando mais de 35% do peso do material

passa na peneira 200 e o seu IP < 10.

Argila – quando mais de 35% do peso do material

passa na peneira 200 e o seu IP > 10

José Bento Ferreira 2007

Tecnologia da construção civil 8

Ainda nessa fase deve-se fazer uma verificação do nível do lençol freático e

de sua variação ao longo do ano.

Um procedimento comum, que economiza tempo, é se informar sobre

outras obras já executadas próximas ao local, quanto ao tipo de fundação, possíveis

recalques, etc.. No entanto, devemos ter sempre em mente que os solos podem apresentar

grandes mudanças na composição e espessura das camadas em virtude do relevo, portanto

esse tipo de informação é sempre complementar.

Feito o reconhecimento prévio, pode-se partir para o projeto, utilizando-se

valores de referência a serem confirmados posteriormente, ou então se procede à

investigação geotécnica definitiva, que pode ser feita através dos seguintes métodos:

SPT – Standard Penetration Test – Sondagem de simples reconhecimento a percussão

Este ensaio, o mais utilizado, permite a análise de resistência do solo,

através da contagem do número de golpes necessários para promover a penetração de 15

cm de um amostrador padrão, cravado com uma energia padrão (martelo de 65 kg com

queda de 75 cm). Além disso, permite a definição do tipo de solo, através da retirada de

uma amostra deformada, a cada metro de cravação; e a posição do nível ou níveis de água.

A disposição dos furos de sondagem deve considerar o carregamento da

estrutura e a presença de camadas que necessariamente devem ser identificadas, tanto em

composição como em espessura, como aterros, por exemplo.

A execução da sondagem, e o espaçamento dos furos devem obedecer ao

disposto nas normas NBR 8036 – Programação de sondagens de simples reconhecimento

dos solos para fundações de edifícios e NBR 6484 – Execução de sondagens de simples

reconhecimento dos solos.

Como referência, consideramos a tabela 1:

Tabela 1- Relação entre área de terreno e nº de furos de sondagem

Quantidade de furos

Área do terreno Número de furos

A < 200 m² 3

200 < A < 400 m² 3

400 < A < 600 m² 3

600 < A < 800 m² 4

800 < A < 1.000 m² 5

1.000 < A < 1.200 m² 6

1.200 < A < 1.600 m² 7

1.600 < A < 2.000 m² 8

2.000 < A < 2.400 m² 9

A > 2.400 m² A critério do projetista

Abaixo, na figura 12, podemos ver o conjunto de sondagem, composto por

“tripé”, barrilete amostrador e martelo, mais bomba de água e guincho. Pode-se notar que

por ser um equipamento simples, esse método está sujeito a erros grosseiros se o

equipamento for mal operado ou se encontrar fora de especificação, por manutenção

deficiente.

José Bento Ferreira 2007

Tecnologia da construção civil 9

Figura 12: Momento do ensaio de SPT em que se faz a perfuração com lavagem do material, para se

atingir a cota de cravação.

SPT - T – Sondagem de simples reconhecimento a percussão com medição de torque

Ensaio em que, após a execução da cravação, adapta-se uma cabeça na qual

é acoplado um torquímetro, através do qual se obtém um dado complementar, a resistência

ao torque oferecida pelo solo.

Esse ensaio, mais completo que o anterior, é utilizado principalmente

quando:

Existem pedregulhos no interior da massa de solo arenoso

Existem fragmentos de rocha em solos saprolíticos.

Identificação de solos colapsíveis.

Apresenta as mesmas deficiências operacionais do SPT.

Perfuração rotativa

Método utilizado para investigar rochas sãs ou decompostas, ou seja,

quando existem camadas impenetráveis para o SPT ou em obras de grande porte, associado

a este, quando então temos a sondagem mista. Utiliza-se uma perfuratriz rotativa com

coroa diamantada ou de metal duro para retirar amostras da rocha, caracterizando assim a

sua estratificação. Essa identificação é feita normalmente por um geólogo.

Ensaios de penetração

Medem a resistência à penetração de um cone através das camadas do solo.

Como o SPT, permitem estabelecer correlações entre a resistência medida e a capacidade

José Bento Ferreira 2007

Tecnologia da construção civil 10

resistente do solo, mas ao contrário deste, o ensaio em si não retira amostras. Pela

metodologia adotada, estabelecida na NBR 12069, mede-se a resistência ao avanço da

ponta e resistência ao avanço do fuste (atrito lateral).

O ensaio consiste na cravação estática (lenta) de um aparato cone com 10

cm² de área e ponta cônica de 60° de diâmetro e luva de atrito de 36 mm de diâmetro e área

de 150 cm², sendo os dados armazenados para cada 20 cm de avanço.

A sua grande vantagem em relação ao SPT é a precisão inerente ao

equipamento, no entanto, isso é obtido em troca de um maior custo.

Na figura 13, vemos um equipamento para ensaio de penetração de cone.

Figura 13: Equipamento para

CPT (Cone Penetration Test).

Comparando-se este

equipamento com o apresentado

na figura 12, vemos que este,

pela sua própria construção,

apresenta maior precisão nos

seus resultados.

Exploração com poço

Uma técnica trabalhosa, que consiste em escavar poços onde possa entrar

uma pessoa, para a identificação das camadas do solo e retirar amostras indeformadas do

material. Somente é adotado esse método quando há a real necessidade de se coletar essas

amostras ou para uma identificação mais específica da disposição e composição das

camadas de solo.

2.2. Verificação de documentação e projetos

Antes de se iniciar uma obra, deve-se verificar se toda a documentação e os

projetos necessários para a sua execução já estão disponíveis. Como documentos básicos,

podemos citar:

Licenças da prefeitura

Licenças ambientais

ART

Essa documentação é mantida no local da obra para consulta em uma

eventual fiscalização.

Como projetos, consideramos que os essenciais para o início da obra são:

Plantas arquitetônicas, inclusive de eixos para locação

Plantas estruturais

José Bento Ferreira 2007

Tecnologia da construção civil 11

Planta de telhado ou cobertura

Plantas de instalações hidráulicas, elétricas, telefonia, gases.

Todas essas plantas devem ter um nível adequado de detalhamento para

permitir a especificação dos materiais e das técnicas necessárias para a execução da obra.

Neste momento, é necessário verificar se o projeto é compatível com as

técnicas construtivas que se pretende empregar, e também permite definir as tolerâncias a

serem adotadas. Estas devem ser definidas pelo engenheiro não apenas para atender as

normas, pois estas visam à estabilidade estrutural da construção, mas também para criar

facilidades de ajuste inerentes ao processo construtivo.

É fácil compreender isso se considerarmos uma comparação entre duas

estruturas executadas em concreto armado, uma moldada “in loco” e outra pré-fabricada.

Na primeira, o limite aceitável de desalinhamento é aquele definido pela NBR 6118,

enquanto que na segunda, também temos as especificações dadas pela NBR 9062, cujo não

atendimento pode inviabilizar a conclusão da obra ou um retrabalho excessivo.

Deve-se considerar que as tolerâncias praticáveis dependem da capacitação

geral da mão de obra, do equipamento e do material, e a precisão a ser praticada é aquela

definida como necessária.

2.3. Terraplenagem

Obra em terra que consiste em executar um terrapleno, ou seja, uma

plataforma de terra aonde a obra irá se assentar.

Pode ser feito inicialmente uma terraplenagem parcial, para permitir a

implantação da obra civil, ou pode ser feita, quando possível, toda a terraplenagem

prevista, o que barateia o custo do serviço, por exigir apenas uma mobilização de

equipamento.

A determinação das cotas de corte ou aterro deverá sempre ser definida por

levantamentos topográficos, a não ser em terrenos de pequena área (abaixo de 300 m²).

Para executar um terrapleno, podemos ter serviços de corte ou aterro de

solos. Para definir os equipamentos que devem ser mobilizados para a sua execução, o

engenheiro deve classificar os solos a serem cortados, transportados e compactados de

acordo com o grau de dificuldade encontrado na operação de corte. Basicamente os solos,

aqui definidos como materiais, são classificados da seguinte forma:

Materiais de 1ª categoria: compreendem os solos em geral, residuais ou

sedimentares e os seixos com diâmetro máximo inferior a 0,15 m, qualquer que seja

o teor de umidade, desde que inferior ao limite de liquidez. Os equipamentos

normalmente utilizados são: trator equipado com lâmina de corte, pá carregadeira e

caminhão basculante. Podem ainda ser utilizados moto-scrapers.

Materiais de 2ª categoria: Compreendem os materiais com resistência ao desmonte

mecânico inferior a da rocha não alterada, cuja extração se processe por

combinação de métodos que obriguem à utilização constante do maior equipamento

de escarificação mobilizado. A extração eventualmente poderá envolver o uso de

explosivos ou processos manuais adequados. Estão incluídos nesta classificação os

blocos de rocha com volume inferior a 2 m³ e os matacões ou pedras de diâmetro

médio compreendido entre 0,15 m e 1,00 m. Os equipamentos normalmente

utilizados são: trator equipado com escarificador, trator equipado com lâmina de

José Bento Ferreira 2007

Tecnologia da construção civil 12

corte, pá carregadeira e caminhão basculante. Podem ainda ser necessárias

perfuratrizes e rompedoras pneumáticas.

Materiais de 3ª categoria: Compreendem os materiais com resistência ao desmonte

mecânico equivalente a da rocha não alterada e blocos de rocha com diâmetro

médio superior a 1,00 m ou de volume igual ou superior a 2 m³, cuja extração e

redução, a fim de possibilitar o carregamento, se processem somente com o

emprego contínuo de explosivos. Os equipamentos normalmente utilizados são:

perfuratrizes pneumáticas, pá carregadeira e caminhão basculante.

Materiais moles ou Solos brejosos: Compreendem os solos em geral que

apresentam umidade superior ao seu limite de liquidez ou que exijam a utilização

de dragas ou similares para a sua remoção. Eles podem apresentar ou não grande

índice de contaminação por matéria orgânica. Podem ser utilizadas escavadeiras

hidráulicas ou dragas, associadas a equipamentos de remoção do material, como

caminhões dumper ou linhas de recalque.

Nas figuras 14, 15 e 16 temos alguns exemplos de equipamentos utilizados

nesta etapa.

Figura 14: Trator de esteira equipado com lâmina de

corte de solo. Neste caso, equipamento de pequeno

porte (40 Hp) mais utilizado em áreas de

movimentação restrita.

Figura 16: Pá-carregadeira, utilizada para

carregamento e movimentação de material na obra.

Não deve ser utilizada para escavação, sob risco de

quebra do equipamento.

Figura 15: Escavadeira hidráulica, utilizada para

escavação de valas e remoção de material brejoso.

Na execução dos aterros são utilizados materiais de 1ª e 2ª categoria,

descartando-se os materiais brejosos ou com alto índice de contaminação por matéria

orgânica, materiais friáveis ou instáveis quimicamente. Devido a suas características, os

materiais de 3ª categoria somente são utilizados na falta absoluta dos outros. Materiais que

José Bento Ferreira 2007

Tecnologia da construção civil 13

apresentam expansibilidade quando expostos à água, como os siltes, podem ser utilizados

como núcleos de aterros envelopados. Nesta etapa, são utilizados caminhões basculantes,

moto-niveladoras, compactadores, e equipamentos para correção da umidade, como

caminhões-pipa com barra espargidora e grades de disco.

Nas figuras 17 e 18 temos alguns exemplos de equipamentos utilizados

nesta etapa.

Figura 17: Motoniveladora, utilizada para conformar

com precisão uma plataforma de terra ou espalhar

camadas definidas de material granular.

Figura 18: Unidade compactadora mista, com rolo de

pneus à frente e rolo de aço liso atrás, para

compactação de pavimentos ou camadas granulares.

Para fins de pagamento, consideramos que os serviços de corte obedecem a

seguinte seqüência de execução: escavação, carga e transporte do material, enquanto

que os serviços de aterro compreendem: descarga, espalhamento, correção de umidade

e compactação do material.

As medições dos serviços de terraplenagem devem ser feitas sempre através

de levantamentos topográficos, admitindo-se medição por número de caminhões apenas

em obras de pequeno porte (volume estimado de até 50 m³)

Também em obras de pequeno porte, podem ser utilizados equipamentos

multi-funcionais, como tratores agrícolas equipados com retro-escavadeira e pá-

carregadeira (figura 19), ou então equipamentos como carregadeiras de pequeno porte

(figura 20).

Figura 19: Trator agrícola equipado com pá frontal e

retro-escavadeira na parte posterior. Equipamento Figura 20: Pá-carregadeira de pequeno porte,

versátil, mas de baixo rendimento, se comparada com utilizada em locais com espaço de operação limitado,

máquinas especializadas. por executar curvas sobre o próprio eixo.

José Bento Ferreira 2007

Tecnologia da construção civil 14

2.4. Locação da obra civil

A locação de uma obra é essencial para que o projeto seja cumprido

corretamente, e exige uma seqüência lógica de execução, devendo ser adotada a seguinte:

Verifica-se se os limites do terreno já estão definidos de forma nítida e

inquestionável. Em caso de dúvida, é essencial a execução do levantamento

topográfico para esse fim.

Definem-se os pontos, já determinados na planta de locação, que servirão para

definir o alinhamento de uma das paredes. É de uso corrente se utilizar o

logradouro público para esse fim, já que este apresenta limites definidos.

A partir dos pontos, define-se por triangulação o alinhamento da parede, conforme

figura 21.

Figura 21: Esquema de locação de uma obra,

extraído da planta de locação. Note-se que a partir

de pontos definidos no alinhamento da rua

(pontos 1, 2 e 3), por triangulação definindo o

alinhamento frontal da construção (pontos 4 e 5).

Para evitar erros, todos os triângulos devem ter

todos os seus lados com medidas conhecidas (A,

B, C, D, E, F, G,), sendo estas definidas a partir

de cálculos matemáticos, não extraídos do

desenho. Em plantas geradas em programas de

computador, todas essas medidas já devem ser

definidas na confecção da planta.

Definido esse alinhamento, monta-se um gabarito de madeira que envolva toda a

obra, com esquadro correto, a uma distância que permita o trabalho dos operários e

máquinas sem que esse elemento de locação seja danificado. Normalmente é

adotada a distância de 1,20 m do alinhamento das paredes, mas deve também se

considerar o espaço disponível no local. O conceito do gabarito é apresentado na

figura 22. A sua execução é com suportes verticais feitos com caibros 6x6 cm,

cravados no solo, nos quais é pregado um sarrafo 3”x1” perfeitamente na

horizontal, a uma altura que pode estar entre 1,00 m e 1,20 m, conforme figura 23.

A partir do primeiro alinhamento, o qual é definido para a montagem do gabarito,

locamos todas as outras paredes, internas e externas, com o auxílio de trena, linha,

esquadro de obra (60, 80, 100 cm) e prumo. São locados os eixos de fundação e

eixos e bordas de paredes, sendo a sua marcação no gabarito executada com pregos

cravados em cada um desses alinhamentos, de forma a que uma linha neles

José Bento Ferreira 2007

Tecnologia da construção civil 15

amarrada descreva corretamente o alinhamento de cada um desses elementos,

conforme apresentado na figura 23.

Figura 22: Conceituação básica de

um gabarito de obra, onde vemos

que a planta é projetada no terreno

inscrita á moldura de madeira. No

caso de terrenos acidentados, pode

ser necessária a implantação de

gabaritos segmentados, para

permitir que o sarrafo superior seja

sempre instalado no plano, evitando

erros grosseiros de medida. Ao

contrário do que é mostrado, o

gabarito não executa o fechamento

integral da obra, pois deve ter

passagens para os trabalhadores,

materiais e equipamentos, evitando

assim que a todo momento ele tenha

que ser pulado ou desmontado, o

que prejudica o seu alinhamento.

Figura 23: croquis de um gabarito,

no qual podemos ver a disposição

do suporte, executado com caibros e

sarrafos, e a marcação dos pontos,

com definição de eixo e bordas. As

medidas marcadas são sempre

definidas como medidas

acumuladas, marcadas com trena,

de modo a evitar erros acumulados

que geram o desalinhamento final

da obra. Preferencialmente o

gabarito deve ser pintado de branco

para facilitar a visualização das

marcas e para maior conservação da

estrutura. Da mesma forma, os

suportes do gabarito devem ser

cravados em terreno firme, e,

sempre que possível, bem drenado.

Marcados todos os pontos, no sarrafo do gabarito é feita a identificação de cada

conjunto de pregos e a sua pintura por código de cor, evitando confusão de

elementos.

José Bento Ferreira 2007

Tecnologia da construção civil 16

A partir do gabarito, escolhemos alguns alinhamentos principais e locamos marcos

permanentes de concreto ou fazemos marcas de referência em paredes de alvenaria,

para evitar que no caso de danos ao gabarito toda a locação de obra recomece do

ponto de partida. Também é necessário lembrar que como o gabarito fica exposto

às intempéries, é necessário periodicamente corrigir quaisquer desalinhamentos

gerados por empenamento das peças de madeira, o que torna esses marcos sempre

necessários.

Executado o gabarito e os marcos permanentes, definimos um ponto como

referência de nível para a obra, considerando o indicado no projeto como cota final

do piso em relação à rua e as características das instalações definitivas,

principalmente no que se refere ao esgoto e escoamento de águas pluviais.

Em obras de maior porte, a locação geral é feita através de serviços de

topografia, mas para todos os elementos estruturais será montado um gabarito, parcial ou

integral, para facilitar os serviços de construção, seguindo os mesmos princípios descritos

acima, e também são instalados marcos de referência permanentes, para agilizar o processo

de locação e verificação de medidas.

2.5. Canteiro de obras

Por definição, o canteiro de obras abrange toda a área de trabalho necessária

à implantação da obra pretendida, e eventualmente pode extrapolar, em área, o terreno

onde se executa a construção.

A sua organização, regulamentada pela NR-18, é essencial para o bom

andamento do trabalho, afetando de forma direta a produtividade das equipes envolvidas

em todas as etapas da construção. Para evitar remanejamentos excessivos das instalações e

depósitos de materiais, é necessário o estudo das instalações e áreas necessárias em todas

as etapas da obra.

Como instalações, temos como básico:

Água: necessária em todas as etapas da obra, quando indisponível no local é pedida

a instalação provisória do cavalete e registro para a concessionária municipal. O

seu local de instalação, dentro do lote, deve ser de fácil acesso, mas fora da

circulação da obra, e a tubulação dele derivada deve ser instalada de forma

protegida e de modo a não exigir remanejamentos durante o desenvolvimento dos

serviços. No caso de não ser possível a instalação por parte da concessionária, pode

se optar por um poço, o que exige a verificação da potabilidade da água e a isenção

de contaminantes para concretos e argamassas, como pode se optar por um

reservatório abastecido com água potável por carro pipa ou então por uma solução

mista, com a água de poço, imprópria para o consumo, sendo usada para descarga

sanitária e lavagem de equipamentos, e a água potável do reservatório sendo

utilizada para consumo humano e em argamassas e concretos.

Esgoto: pode ser feita a conexão a rede local, ou então pode ser escavada uma

fossa. Neste caso, é essencial verificar se essa escavação não afetará em nenhum

momento a obra, mesmo após a sua conclusão. Ao término da obra, a não ser em

casos específicos, esta será esgotada e aterrada. Temos também a alternativa de

banheiros químicos, como pode ser visto na figura 24.

José Bento Ferreira 2007

Tecnologia da construção civil 17

Luz: solicitado à concessionária local a instalação provisória, exige a determinação

da potência dos equipamentos elétricos instalados, como serra, betoneira, elevador,

gruas, etc. que serão utilizados no canteiro.

Barracão: sob essa denominação temos um conjunto composto por escritório de

obra, local de trabalho do engenheiro e do mestre de obra, com local para guarda e

análise de projetos e documentação de obra; depósito de ferramentas e

equipamentos ou almoxarifado, destinado à guarda tanto de ferramentas manuais

como de materiais frágeis ou de alto valor, como louças sanitárias, material

hidráulico e elétrico; sanitários, que servem a toda a equipe de obra, dotados

inclusive de chuveiros; refeitório e área de descanso, local de alimentação para a

equipe; dormitório, que são instalados no caso de equipes deslocadas da cidade-

sede. Na figura 25 temos um esquema básico de um barracão de obra, e nas figuras

26 e 27 temos modelos instalados em container padrão. Em todos os casos as

instalações são dimensionadas conforme a NR-18.

Figura 24: Banheiro químico Figura 25: Disposição básica de um barracão de obra, onde vemos as

portátil utilizado em obras que diversas áreas que devem ser previstas. Não necessariamente todas elas

exigem rápida mobilização em são mantidas juntas, pois a instalação sempre deve ser adequada ao local

locais sem de infraestrutura em que se insere.

básica, como água e esgoto.

Figura 26: Escritório de obra instalado em container, Figura 27: Disposições que podem ser adotadas

uma solução rápida e eficiente, mas que só se justifica a em containeres padrão, demonstrando a

partir de um determinado porte de obra. facilidade de mobilização do equipamento.

Depósitos cobertos fechados: destinados a materiais que devem ser resguardados

das intempéries, como cimento, cal, portas, janelas, azulejos e pisos. Todos esses

materiais devem ser colocados sobre estrados de madeira, para evitar a umidade do

José Bento Ferreira 2007

Tecnologia da construção civil 18

solo, e no caso específico do cimento e cal, afastados das paredes. O cimento só

pode ser armazenado por 90 dias a partir da data de fabricação, e o seu

empilhamento não pode exceder 10 sacos. Considera-se necessária uma área de 1

m² para 30 sacos de cimento.

Depósitos cobertos abertos: destinados à guarda de madeira bruta, aço para

concreto armado e protendido. Para a madeira é adequada a previsão de um

comprimento de peças de até 6 m, e para as barras de aço, um comprimento de 15

m, sendo para alguns casos necessária a previsão de separação por bitola e tipo.

Depósitos abertos: destinados à armazenagem de blocos de alvenaria, telhas e

outros materiais que possam ficar ao tempo. Para prevenir encharcamento pela água

de chuva, é necessária a previsão de uma lona plástica para proteção, ao menos

superior, das pilhas de materiais.

Baias: executadas com paredes laterais e traseiras de alvenaria ou tábuas de

madeira, se destinam a receber o material a granel de forma separada, como areia e

pedra, evitando assim o seu desperdício e mistura. Devem ser dimensionadas de

acordo com o consumo e previsão de reabastecimento. Em época de chuva, os

materiais devem ser protegidos por lonas plásticas para evitar variações no fator

A/C dos concretos e argamassas. O seu dimensionamento se baseia na freqüência

possível de abastecimento e consumo da obra.

Pátios de armazenagem: locais para estocagem de peças de grandes dimensões

como pré-moldados. Devem ser dimensionados considerando-se a movimentação

desses elementos por equipamentos próprios, como guindastes ou gruas.

Circulação: toda obra deve ter sua circulação programada, de forma a evitar

remanejamento de áreas e principalmente perda de tempo na movimentação de

operários e insumos. Dependendo do equipamento de movimentação adotado, os

caminhos de serviço podem receber um revestimento primário para garantir o seu

uso.

Além das instalações, é necessária a previsão, no canteiro de obras, dos

equipamentos de movimentação de materiais que serão utilizados. Eles podem ser de

pequeno porte, e tração humana, como jericas (figura 28), carrinhos plataforma e carrinhos

carga rápida (figura 29), até equipamentos de grande porte, como guindastes (figura 30) e

gruas (figura 31), que exigem bases de apoio para a adequada operação.

Figura 28: Jericão multiuso, útil para Figura 29: Carrinho plataforma hidráulico, para transporte de

transporte de concreto e material a materiais paletizados. Exige piso muito plano. Ao fundo, vemos um

granel. Exige piso relativamente bom carrinho carga rápida, assim conhecido pela velocidade de

para a operação adequada. deslocamento e facilidade de carregamento.

José Bento Ferreira 2007

Tecnologia da construção civil 19

Figura 30: Guindaste de lança telescópica, Figura 31: Grua de torre fixa e lança móvel, com maior

utilizado quando há a necessidade de muita produtividade que os guindastes, também apresenta maior

movimentação do equipamento para atender uma versatilidade dos modelos com lança fixa (pivotante na

área extensa. Exige muito cuidado no seu apoio horizontal), pois apresenta capacidade de manobra na

sobre o solo durante sua operação, vertical, ajustando-se a operações em lugares mais

principalmente quando operam com a lança toda restritos. A sua implantação exige planejamento prévio,

alongada. integrado ao projeto do canteiro e da estrutura.

3. FUNDAÇÕES

O objetivo de uma obra de fundação é receber as cargas da estrutura e as

transmitir de forma adequada ao solo, de forma a garantir, segundo Velloso e Lopes:

Deformações aceitáveis sob as condições de trabalho (figura 32) (estado limite de

utilização – NBR 8681)

Segurança adequada ao colapso do solo de fundação (figura 33) (estado limite

último – NBR 8681)

Segurança adequada ao colapso dos elementos estruturais (figura 34) (estado limite

último – NBR 8681)

Figura 32: Deformação excessiva Figura 33: Colapso do solo. Figura 34: Colapso dos elementos

da estrutura. estruturais da fundação.

José Bento Ferreira 2007

Tecnologia da construção civil 20

Ainda segundo eles, em casos específicos, devem ser considerados:

Segurança adequada ao tombamento e deslizamento (estabilidade externa), quando

forças horizontais elevadas atuam em elementos de fundação superficial.

Níveis de vibração compatíveis com o uso da obra, quando nela ocorrem cargas

dinâmicas.

Para atender a esses requisitos, temos diversos tipos de fundação, descritos

a seguir.

3.1. Tipos de fundações

Tradicionalmente, as fundações são divididas em dois grupos, as

superficiais, ou diretas, definidas como aquelas em que os mecanismos de ruptura de base

atingem a superfície do terreno, e as profundas, cujos mecanismos de base não atingem a

superfície do terreno, ou, como estabelece a NBR 6122, são aquelas cujas bases estão

implantadas a uma profundidade superior a 2 vezes sua menor dimensão, ou a mais de 3 m

de profundidade.

3.1.1. Fundações superficiais

São utilizadas quando a resistência das camadas superficiais do solo têm

capacidade de suporte compatível com as cargas a serem lançadas e/ou, as camadas abaixo

da camada portante apresentam grandes espessuras de solo mole (solo compressível), que

inviabilizam técnica e economicamente o emprego de fundações profundas, como é o caso

de algumas regiões litorâneas, onde a camada de vasa têm espessuras que ultrapassam

dezenas de metros.

Por essas características, a não ser quando temos uma camada superficial de

rocha sã, as fundações rasas se restringem à carregamentos individuais pequenos e

moderados, da ordem de poucas toneladas.

Para verificar a possibilidade de emprego desse tipo de fundação, através

dos Métodos de Estimativa de Tensões Admissíveis, tanto podem ser utilizados os métodos

de investigação geotécnicos já descritos, que permitem a adoção de Método Teórico de

Dimensionamento, como podemos adotar o Ensaio de Prova de Carga Sobre Placa (NBR-

6489), para um Método Semi-Empírico, como pode ser adotada uma tabela (tabela 2) que

relaciona tensões básicas com o tipo de solo, como a apresentada na NBR 6122,

caracterizando um Método Empírico de dimensionamento, sendo que essa tabela, segundo

a própria norma, deve ser utilizada para uma orientação básica de projeto, nunca como

elemento de cálculo definitivo.

No dimensionamento de fundações rasas avaliamos a distribuição de

tensões (cargas puntiforme, cargas distribuídas em placas flexíveis e placas rígidas) e os

recalques, sejam imediatos, ou elásticos, sejam recalques totais.

José Bento Ferreira 2007

Tecnologia da construção civil 21

Tabela 2 – Tensões básicas segundo NBR 6122

Classe Descrição (segundo definição da NBR 6502) Valores (MPa)

1 Rocha sã, maciça, sem laminações ou sinais de 3,0

decomposição (ver nota 1)

2 Rochas laminadas, com pequenas fissuras, estratificadas 1,5

3 Rochas alteradas ou em decomposição (ver nota 2)

4 Solos granulares concrecionados, conglomerados 1,0

5 Solos pedregulhosos compactados a muito compactados 0,6

6 Solos pedregulhosos fofos 0,3

7 Areias muito compactas 0,5

8 Areias compactas 0,4

9 Areias medianamente compactas 0,2

10 Argilas duras 0,3

11 Argilas rijas 0,2

12 Argilas médias 0,1

13 Siltes duros (muito compactos) 0,3

14 Siltes rijos (compactos) 0,2

15 Siltes médios (medianamente compactos) 0,1

Notas:

1. No caso de calcário ou outra rocha cárstica, devem ser feitos estudos especiais.

2. Para rochas alteradas ou decompostas, deve ser considerado o estado de decomposição e a natureza

da rocha matriz.

Os tipos usuais de fundações rasas são:

Fundação em Alvenaria: muito utilizada em edificações com pequenas

cargas previstas (até dois pavimentos, com pequenos vãos), vantajosa por dispensar formas

e ferragem, a não ser na cinta de amarração, utilizada para uniformizar as tensões e

absorver esforços acidentais. Executadas de tal forma que nela só ocorrem esforços de

compressão (figura 35), as camadas de alvenaria são assentadas com argamassas com

hidrofugantes e recebem exteriormente uma pintura com emulsão asfáltica, para evitar

ascensão capilar da água. É comum, mas não essencial, que se execute uma camada de

apoio em concreto magro, que tem a vantagem de nivelar o apoio para a execução da

alvenaria. Sobre essa base as cargas devem ser aplicadas de forma distribuída, motivo pelo

qual ela é sempre associada a paredes executadas em alvenaria auto-portante, nunca a

pilares, devido a suas cargas concentradas.

Figura 35: Fundação em alvenaria, onde vemos as suas

características próprias, como o lastro de concreto magro,

destinado ao nivelamento da estrutura; as camadas de

blocos de alvenaria, intertravadas, atingindo uma altura

total que configure, a partir do centro superior da cinta de

equiparação de tensões, um ângulo de abertura não

superior a 45°. Um cuidado importante é a escolha da

argamassa de assentamento, que deve ter resistência à

umidade, o que obriga a um controle de impurezas como

materiais pulverulentos, na sua composição.

José Bento Ferreira 2007

Tecnologia da construção civil 22

Sapata isolada: executada em concreto armado,é utilizada quando temos

um pilar isolado aplicando a carga (figura 36). Neste caso, é a fundação mais barata, por

otimizar o consumo de concreto e forma, motivo pelo qual geralmente é tronco-cônica,

podendo ser adotados outros formatos quando as condições locais assim o exigirem.

Sempre é armada (quando não é armada, recebe o nome de bloco de fundação, e apresenta

maior altura para trabalhar apenas a compressão), por trabalhar à flexão. Para garantir a

estabilidade do conjunto estrutural e a transmissão de carga ao solo, mesmo em caso de

pilares não retangulares o seu centro de cargas sempre coincidirá com o centro de

gravidade da sapata (figura 37). No caso de solos agressivos, devem ser adotados cuidados

especiais quanto ao recobrimento e tipo de cimento adotado para a composição do

concreto.

Figura 36: Foto de duas sapatas isoladas,

executadas próximas, onde se vê, pela

variação dimensional da base que as

cargas aplicadas são diferentes, apesar da

aparente igualdade de dimensão dos

pilares. Note-se ainda a estrutura da

cofragem, destinada a garantir a

concretagem sem deformações.

Figura 37: Exemplos de coincidência do

CG da sapata com o centro de carga de

pilares assimétricos, condição necessária

para garantir a estabilidade da fundação

executada com sapatas isoladas.

Sapatas corridas: adotadas em substituição à fundação em alvenaria,

quando as cargas a serem aplicadas de forma distribuída são mais elevadas, ou o solo

apresenta menor resistência, o que geraria consumo muito elevado de material e aumento

significativo do peso da própria fundação (figura 38). Apenas nesse caso, de cargas

distribuídas, elas apresentam eficiência superior às sapatas isoladas ou associadas.

Considerando esse tipo de carregamento, a armadura normalmente utilizada nesse tipo de

estrutura é a tela de aço, por sua configuração favorável, o que facilita o serviço,

dispensado mão de obra especializada de armador.

Figura 38: Sapata corrida, utilizada sempre como apoio para

uma carga distribuída, sendo comum a sua utilização para

suportar paredes de alvenaria estrutural, que não apresenta

carregamentos pontuais.

José Bento Ferreira 2007

Tecnologia da construção civil 23

Sapatas associadas: utilizadas quando a proximidade dos pilares levaria a

uma superposição de áreas da base ou quando as cargas estruturais são elevadas, para o

tipo de solo sobre a qual se apóiam (figura 39). Para homogeneizar as tensões, possuem

uma viga de rigidez incorporada na sua secção transversal e para garantir a estabilidade da

fundação e a correta aplicação de cargas no solo, é essencial que o centro de gravidade da

sapata seja coincidente com o centro de cargas dos pilares, motivo pelo qual ela atende

sempre a pilares que possam ser alinhados sobre a viga de rigidez, não sendo aplicada a

outros casos.

Figura 39: Utilizadas apenas quando não é possível o

emprego das sapatas isoladas, seu projeto exige uma

escolha de dimensões criteriosa, para se obter um

equilíbrio entre as proporções da viga de rigidez e os

balanços das lajes de apoio.

Sapatas alavancadas: utilizadas quando um obstáculo ou a divisa do

terreno impede o alinhamento do centro de carga de um pilar com o centro de gravidade de

uma sapata. Para compensar o momento gerado, essa sapata é associada a outra através de

uma viga alavanca, projetada de forma a transmitir os esforços, assegurando a estabilidade

do conjunto.

Figura 40: Associação de duas sapatas através de uma

viga alavanca, para compensar o carregamento excêntrico

gerado pela dissociação entre centro de carga do pilar e

centro de gravidade da sapata. O conjunto assim obtido

deve apresentar um equilíbrio de pressão sobre o solo, o

que obriga essa viga a ter grande rigidez, daí a sua secção

transversal significativa.

Radier: denominação de uma laje totalmente apoiada sobre o solo, na qual

se aplicam todas as cargas oriundas da estrutura, e esta se encarrega de transmiti-las de

forma adequada ao solo. Sendo calculada como laje em base elástica, é adotada em dois

casos muito distintos. No primeiro, temos cargas elevadas e concentradas, o que exige o

emprego de grandes espessuras de concreto para suportar os esforços de flexão e punção

nela atuantes. O consumo de concreto pode ser diminuído, neste caso, com uma estrutura

em grelha ou com o emprego de protensão (figura 41).

No segundo caso, o radier é utilizado em casas populares, pois, ao mesmo

tempo que compõe a fundação, serve como contra-piso ou mesmo piso da edificação

(figura 42). Aqui, é necessário um projeto completo de instalações, pois a posterior

execução de furos nessa estrutura para a passagem de instalações torna-se inviável para o

porte da obra. Cada radier deve servir no máximo como fundação para duas casas,

José Bento Ferreira 2007

Tecnologia da construção civil 24

preferencialmente geminadas, e no caso de maciços sujeitos a deformação, ou em terrenos

desnivelados, as fundações desse tipo devem servir a apenas uma casa.

Figura 41: Esquema de radier para grandes estruturas,

onde se pretende o seu aproveitamento para áreas

subterrâneas de armazenagem ou estacionamento,

conforme o caso. Note-se a grande espessura da laje

necessária para atender as necessidades de carregamento

e distribuição de tensões sobre o solo. Neste tipo de

estrutura sempre é feita a verificação do efeito de punção

sobre a laje.

Figura 42: Fase de concretagem de um radier de casa

popular, sendo adotado esse tipo de fundação por ser,

neste caso, um elemento facilitador da execução da

alvenaria estrutural adotada nessa obra. A ausência de

cargas pontuais permite a adoção de uma pequena

espessura de laje (9 cm), sendo utilizados apenas reforços

com telas metálicas em pontos com carregamento mais

elevado (bordas).

Cuidados a serem tomados em fundações rasas

Como cuidados de projeto, nas fundações rasas, deve se considerar que

estas exigem uma aplicação de cargas sobre o solo o mais uniforme possível, obrigando

que as cargas sejam encaminhadas aos pontos de carregamento do solo de forma

compatível com a sua capacidade de carga, para que as dimensões das sapatas não

apresentem muitas variações. Da mesma forma, as variações de capacidade de carga do

solo, detectadas através das sondagens e das escavações executadas para a fundação devem

ser consideradas, não se recomendando a adoção de valores médios, não representativos da

realidade sob cada uma dessas estruturas. Tomados esse cuidados, podem se utilizar

tamanhos padrão para as sapatas, sem risco de gerar posteriormente recalques lentos que

induzam carregamentos excessivos na estrutura

Como cuidado executivo, deve-se considerar que as sapatas, por sua

geometria e dimensões e tipo de formas, podem se caracterizar como concreto-massa, ou

seja, estruturas com grande concentração de concreto para uma pequena área de dissipação

de calor, durante as primeiras idades. Isso exige cuidados com o concreto, sendo muitas

vezes necessária a adoção de escamas de gelo em substituição a água de amassamento,

para evitar dilatação e conseqüente fissuração da estrutura, e uma posterior ação de cura

controlada, para garantir uma superfície não fissurada por desidratação.

Outros cuidados a serem tomados é quanto à limpeza da forma, a execução

de camada de proteção do fundo e a sua sujeição, pois, por se tratar de obra executada

normalmente abaixo do nível da superfície do solo, o risco de contaminação é superior ao

de outras peças de concreto armado, e esta é muito difícil de ser detectada nesse tipo de

peça, a não ser quando uma manifestação patológica significativa a assinala. Quando a

sujeição, a forma adotada para as sapatas, apoiada no solo, normalmente sugere que a

cofragem sempre é estável, quando na verdade, devido às suas dimensões, a ruptura de

José Bento Ferreira 2007

Tecnologia da construção civil 25

uma parede da forma é muito provável se esta não estiver solidamente fixada. Na figura 43

temos exemplos de como não proceder a uma concretagem de fundação rasa.

Figura 43: Exemplo de concretagem

incorreta. Podem ser apontados os

seguintes erros:

1. Ausência de formas laterais e

provavelmente lastro no fundo da

vala. Ao se utilizar as paredes de terra

como contenção do concreto,

principalmente o solo mostrado,

facilmente desagregável, existe uma

grande probabilidade de

contaminação do concreto por torrões,

criando falhas virtuais na estrutura

que caracterizarão posteriormente

linhas de ruptura ou de contacto da

umidade com a armadura, o que pode

provocar posterior corrosão. Nota-se

também que pela ausência de formas,

a cota de acabamento do concreto não

é definida, o que prejudica

posteriormente a execução da

alvenaria.

2. Execução da armadura de forma

amadorística, onde vemos a

disposição irregular da armadura, sem

alinhamento vertical adequado, e

ausência de pontos de referência.

3. Armadura mal posicionada pela

ausência de formas e de elementos de

sujeição, como cavaletes, que

assegurem o correto posicionamento

estrutural e de recobrimento, o que é

necessário para garantir a

durabilidade e o correto desempenho

estrutural.

4. Inviabilidade de se executar a

impermeabilização da fundação,

devido ao seu contacto direto com o

solo, o que compromete

posteriormente a proteção das paredes

contra a umidade do solo.

5. Uso de carrinho de mão (peruzinho)

para transportar concreto, o que

aumenta a perda no transporte e

segrega o material.

6. Ausência de caminhos para o

transporte do concreto, o que aumenta

o nível de contaminação das

“formas”.

7. Ausência de EPIs (Equipamento de

Proteção Individual)

José Bento Ferreira 2007

Tecnologia da construção civil 26

3.1.2. Fundações profundas

São utilizadas quando a resistência das camadas superficiais do solo não é

compatível com as cargas a serem lançadas ou então as cargas a serem transmitidas ao solo

são muito elevadas, da ordem de dezenas ou centenas de toneladas por elemento de

fundação.

As fundações profundas se dividem em três tipos:

Estacas, cujo elemento estrutural, dotado de ponta e fuste, pode ser pré-fabricado

ou moldado “in loco”, podem ser executadas por cravação à percussão, por

prensagem, por vibração, ou podem ser escavadas com o auxílio de ferramentas

manuais ou equipamentos mecânicos.

Tubulões, elemento de fundação de secção cilíndrica, que, ao menos na sua fase

final, envolve a descida de operário para escavar o fuste e/ou conformar a base.

Deve-se notar que a característica de entrada de funcionários para executar uma

etapa da fundação é que caracteriza o tubulão, e não o seu diâmetro.

Caixão, cuja estrutura prismática, executada na superfície, é abaixada até a cota

final por escavação interna.

3.1.2.1. Estacas

As estacas são normalmente divididas em duas categorias:

Estacas de deslocamento, que são aquelas introduzidas no terreno sem escavação

prévia ou apenas com escavação inicial executada para transpor camada superficial

muito rígida. Estão nessa categoria as estacas pré-moldadas de concreto, de aço,

madeira, e as estacas de concreto apiloado, com ou sem revestimento metálico,

como as estacas Strauss e Franki.

Estacas escavadas, executadas com a perfuração prévia do terreno, com ou sem

revestimento, para posterior preenchimento de concreto. São desse tipo as brocas,

trados, estacões, estacas barretes, hélices contínuas monitoradas e estacas tipo

ômega.

A escolha do tipo de estaca está diretamente ligada à carga a ser aplicada e

as camadas de solo a serem ultrapassadas, e também às condicionantes operacionais de

cada local, considerando-se que cada tipo tem níveis de ruído, vibração e emissão de gases,

além do posicionamento do equipamento de execução, que devem ser considerados na

escolha.

Quanto à sua capacidade resistente, deve-se considerar que podemos ter, em

relação ao solo, resistência de ponta, de fuste ou a associação entre as duas, e a

determinação do tipo de estaca está ligada à sua secção resistente, resistência do solo à

execução e estabilidade lateral proporcionada pelo solo ao fuste.

Estacas pré-fabricadas: os elementos estruturais são executados fora do

canteiro de obras e cravados no local por percussão (figura 44), vibração ou prensagem

(figura 45). As estacas podem ser constituídas por perfis metálicos (figura 46), peças de

concreto armado (figura 47) ou protendido ou então por madeira (figura 48).

As vantagens e desvantagens de cada um dos tipos são apresentadas no

quadro 2 e as suas capacidades de carga no quadro 3.

José Bento Ferreira 2007

Tecnologia da construção civil 27

Figura 44: Cravação de estaca metálica por percussão.

Nesta foto podemos notar os principais elementos do

sistema, que são:

Conjunto de guincho, que ergue e libera o martelo, e

ergue e posiciona a estaca. Neste caso, o martelo tem

uma montagem denominada capelinha, onde ele

corre entre as guias de queda e a estaca também é

posicionada entre as guias. Isso diminui a

possibilidade de golpes excêntricos, aumentando a

efetividade do equipamento. O seu posicionamento é

feito com guincho ou alavanca, a partir dos cilindros

de apoio.

Martelo, que golpeia a estaca, transmitindo a ela o

efeito cinético da queda da sua massa. É

dimensionado conforme a carga que a estaca deverá

suportar e a dimensão da sua secção.

Capacete, peça de proteção da cabeça da estaca, que

evita a deformação da superfície, em uma estaca

metálica, ou a quebra, em uma estaca de concreto.

Normalmente sobre o capacete é utilizado um cepo

de madeira dura para que a aplicação do golpe não

apresente picos característicos, melhorando as

características de transferência das forças de

impacto.

Coxim, peça de madeira utilizada para uniformizar

as tensões dos golpes sobre toda a superfície de

aplicação, motivo pelo qual são utilizadas madeiras

macias na sua confecção, sendo descartado a cada

estaca.

Figura 45: Muito utilizadas para reforço de

fundação, as estacas cravadas por prensagem são

executadas forçando-se pequenos segmentos de

estaca, conhecidos comumente como tubos,

contra o solo, com a utilização de um macaco

hidráulico. Ao final da cravação, os tubos podem

receber armação e concreto de enchimento,

visando a solidarização do fuste, aumentando a

estabilidade lateral do conjunto, e então é

executado o encunhamento e a concretagem do

nicho de macaqueamento. Como elemento de

reação para essa cravação, utiliza-se a própria

estrutura que se pretende reforçar, sendo que

nesse caso o coeficiente de carregamento

equivale a 1, como podem ser executadas

cravações com elementos de reação

sobrecarregados, denominados cargueiras,

quando o coeficiente de carregamento pode

chegar a 2. Quando a reação é contra a estrutura

pré-existente, muitas vezes é necessário o seu

reforço local, para que a interação da carga de

reação com a estrutura se dê de forma adequada,

não gerando tensões pontuais. A vantagem desse

tipo de execução é a ausência de vibração ou

impacto a ser transmitido às construções lindeiras

e a possibilidade de se trabalhar em espaços

restritos, uma condição normal em obras de

reforço, onde escavações extensas podem

desestabilizar a estrutura que se pretende

reforçar.

José Bento Ferreira 2007

Tecnologia da construção civil 28

Figura 46: Composições de perfis metálicos que

podem ser utilizados como estacas metálicas. Temos

perfis I, H, Tubos metálicos de secção quadrada e

circular, e composição de estacas a partir de trilhos,

sejam simples seja a partir da combinação de 2 a 4

trilhos soldados entre si. No cálculo da capacidade

de carga desse tipo de estaca, a NBR 6122 exige que

seja descontada uma espessura de 1,5 mm em toda a

secção, então, podemos ver que nas estacas

compostas por tubos, existe uma diferença entre

aquelas de ponta aberta e as de ponta fechada,

porque nestas não existe contacto direto do solo

com a parede interna. São as estacas mais fáceis de

emendar, através de solda, mas exigem proteção

contra corrosão em alguns tipos de solos.

Figura 47: Detalhe da cravação de uma estaca de

concreto de secção octogonal, quase no momento do

impacto do martelo com o capacete de proteção da

cabeça da estaca. Pode-se notar, pela idade do

equipamento, que o capacete apresenta uma folga

excessiva nos trilhos, o que compromete o seu

alinhamento no momento do impacto. Isso dissipa

energia que não é então aproveitada na cravação

(capacidade real inferior à nominal), e pode levar à

ruptura da cabeça da estaca, por concentração de

tensões de forma assimétrica. Também prejudica a

verificação na nega, que é a medição da penetração

que indica que a capacidade de carga desejada foi

alcançada.

José Bento Ferreira 2007

Tecnologia da construção civil 29

Figura 48: Fundação antiga executada com estacas

de madeira, como as da cidade de Veneza. Neste

caso em especial, devido ao solo mole encontrado

no estuário, foi adotado um tipo de fundação

flutuante, composta por estacas de madeira de

pequeno comprimento (2 a 5 m), encimado por um

bloco de fundação de alvenaria de pedra lavrada

argamassada que, além de solidarizar o conjunto,

protege a cabeça das estacas do apodrecimento que

pode ser gerado pela faixa de variação das marés.

Sobre essa base se executa a construção. Como a

capacidade de carga individual de cada estaca é

pequena, por apresentar resistência de fuste e não de

ponta, estima-se que sob a cidade de Veneza

existam 12.000.000 de estacas de madeira

sustentando todas as construções da cidade.

Quadro 2. Vantagens, desvantagens e indicações de uso de estacas pré-fabricadas

Tipo Indicação e características Vantagens Desvantagens

Execução de obras provisórias

em pontes e obras marítimas,

onde trabalharão submersas, Baixa durabilidade

submetidas a cargas entre 10 e Leves e de fácil transporte

Baixa capacidade de

30 t, normalmente por

Custo acessível penetração em solos mais

resistência de fuste.

duros, exigindo nesse caso

Fácil disponibilidade

Madeira A carga admissível depende do ponta metálica.

diâmetro médio e do tipo de Fáceis de confeccionar a partir

Exigem cuidados especiais nas

madeira. de material bruto.

emendas, que podem ser

Trabalham normalmente por executadas por sambladura,

atrito lateral, mas também talas ou anéis metálicos.

apresentam resistência de

ponta.

Apresentam grande capacidade Fácil cravação

de carga Custo superior aos outros tipos

Baixa vibração de estacas pré-moldadas e às

Trabalham bem à tração e estacas tipo Franki e Strauss.

Metálicas Podem ser cravadas em quase

compressão

qualquer tipo de terreno Necessitam de proteção contra

Podem ser utilizadas em obras corrosão

definitivas ou provisórias Facilidade de corte e emenda

Têm limitação quanto ao

comprimento total

Cortes e emendas exigem

Possuem diversas secções

maiores cuidados, dificultando

Utilizadas em obras de transversais, o que as torna

o aproveitamento de sobras

pequeno e médio porte muito adaptáveis às condições

Concreto curtas

de cargas e terrenos

São utilizadas em obras

Processo de cravação com alto

definitivas Podem ser cravadas abaixo do

nível de vibração

nível da água

Apresentam restrições à

cravação em terrenos muito

resistentes

José Bento Ferreira 2007

Tecnologia da construção civil 30

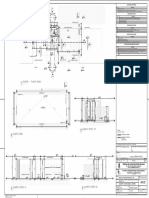

Quadro 3. Tipos e capacidades de carga de estacas de aço e concreto

Carga

Dimensão Carga usual

Material Tipo máxima Observações

(cm) (tf)

((tf)

Comprimento de até 8 m

Vibrada quadrada 20x20 a 35x35 25 a 80 35 a 100

Podem ser emendadas

Comprimento de até 10 m

Vibrada circular 22 ≤ Ø ≤ 33 30 a 70 40 a 80 Podem ser emendadas

Possuem furo central

Comprimento de até 12 m

Concreto Protendida 22 ≤ Ø ≤ 33 25 a 70 35 a 80 Podem ser emendadas

Possuem furo central

Comprimento de até 8 m

Podem ser emendadas

Centrifugada 22 ≤ Ø ≤ 60 25 a 170 30 a 230 Possuem furo central

Espessura da parede varia de

6 a 12 cm

TR 25 20 Peso de 24,6 Kgf/m

TR 32 25 Peso de 32,0 Kgf/m

TR 37 30 Peso de 37,1 Kgf/m

TR 45 35 Peso de 44,6Kgf/m

Trilhos TR 50 40 Peso de 50,3 Kgf/m

2 TR 32 50 Peso de 64,0 Kgf/m

2 TR 37 60 Peso de 74,2 Kgf/m

Metálicas 3 TR 32 75 Peso de 96,0 Kgf/m

3 TR 37 90 Peso de 11,3 Kgf/m

I 8” 30 Peso de 27,3 Kgf/m

I 10” 40 Peso de 37,7 Kgf/m

Perfis I I 12” 60 Peso de 60,6 Kgf/m

2 I 10” 80 Peso de 75,4 Kgf/m

2 I 12” 120 Peso de 21,2 Kgf/m

Perfil H H 6” 40 Peso de 37,1 Kgf/m

Ø 20 cm 15

Ø 25 cm 20

Madeira Ø 30 cm 30

Ø 40 cm 40

Ø 50 cm 50

Observação: as cargas discriminadas correspondem à capacidade de carga estrutural da

estaca, sendo que esses valores podem não ser atingidos devido à capacidade de carga do

solo.

José Bento Ferreira 2007

Tecnologia da construção civil 31

Estacas Franki: estaca executada por deslocamento, através da cravação de

um tubo de aço que possui a sua ponta fechada por uma bucha de concreto. Essa cravação

é feita com o uso de um pilão, que ao incidir sobre a bucha, arrasta consigo o tubo, o que

impede a contaminação do fuste. Ao se atingir a cota desejada, o tubo é travado e a bucha é

socada até se desprender do tubo. Na continuidade do trabalho, concreto é lançado e

apiloado, formando a base alargada. Coloca-se então a armadura e se prossegue a

concretagem com o apiloamento do concreto e remoção do tubo, sendo esta controlada

para evitar estrangulamento ou contaminação do fuste (figura 49). Estacas desse tipo, por

serem cravadas coma ponta fechada, não apresentam problemas com lençol freático ou

solos de resistência variável, também sendo fácil o ajuste do seu comprimento. O

apiloamento da base e do fuste aumentam tanto a resistência de ponta como de fuste, o que

permite a previsão de cargas de até 170 tf, não sendo recomendável a sua adoção para

cargas inferiores a 50 tf, devido à sua mobilização e aos inconvenientes de vibração e

dimensão da área de trabalho.

Figura 49: Seqüência executiva de uma estaca Franki, na qual vemos a cravação do tubo com a bucha, a

expulsão da bucha e formação da base alargada, e a concretagem do fuste com apiloamento do concerto,

dando a forma característica dessa estaca.

Brocas: Estacas executadas por escavação manual, com o auxílio de um

trado manual, ao qual vão sendo adicionadas hastes conforme se aprofunda a perfuração.

Executadas apenas em solos mais consistentes, têm uma capacidade de carga estimada de

até 6 tf, comumente atingindo uma profundidade de até 6 m, sendo rotineiro se alcançar a

camada de cascalho, ultrapassando a camada superficial de solo mais fraco, deformável ou

colapsível. Não é recomendável a sua execução abaixo do lençol freático, devido ao

possível estrangulamento de fuste. Caso seja necessário, isso só será possível em solos

José Bento Ferreira 2007

Tecnologia da construção civil 32

resistentes, com baixa velocidade de percolação, sendo a concretagem executada sem o

auxílio de bomba de esgotamento e com o uso de tubo para concretagem submersa.

Trados: estacas executadas como as brocas, mas com o emprego de trados

mecânicos. Apesar de atingir maiores profundidades e cargas, apresenta as mesmas

restrições das brocas.

Estacas Strauss: estaca executada por escavação, com o auxílio de água,

em concreto simples ou armado, com revestimento metálico recuperável. A sua capacidade

de carga varia de 20 a 40 tf, com o diâmetro variando entre 25 e 38 cm. Na sua execução

utilizamos uma sonda ou piteira, dotada de válvula mecânica na borda cortante inferior e

janelas de descarga laterais. Ao penetrar no solo, o material, já amolecido pela água, entra

na piteira, e, ao esta ser levantada, o descarrega lateralmente pelas janelas. Ao se

aprofundar a escavação, a camisa metálica é abaixada com o auxílio da piteira e novo

segmento é rosqueado. Atingida a profundidade desejada, é introduzida água limpa na

tubulação, para sua limpeza, e esta é esgotada com o uso da piteira ou de bomba. O

concreto, com SLUMP de 80 mm é lançado e apiloado, formando a base da estaca, e então,

conforme o tubo é retirado lentamente, mais concreto é lançado e apiloado, formando o

fuste. Devido às características construtivas, a armação do fuste não é uma operação

simples, sendo mais recomendado que se utilizem apenas barras de aço de espera. Caso

seja necessário, utiliza-se um soquete com diâmetro menor que o da armação, e o saque do

tubo deve ser feito com atenção para não a deslocar. Esse tipo de estaca apresenta

restrições quanto a solos moles ou areias fofas e quanto a lençóis freáticos. Em

compensação, a sua execução transmite pouca ou nenhuma vibração para edificações

vizinhas, e o equipamento para a sua execução ocupa pouco espaço.

Estacões: estacas escavadas mecanicamente, utilizadas para grandes cargas,

com diâmetro entre 0,60 e 2,00 m, são executadas até 45 m de profundidade, com

equipamento rotativo de grande porte e o auxílio de lama bentonítica, que preenche

totalmente o furo conforme a broca avança, estabilizando as suas paredes até sua

concretagem. Exige uma grande área de trabalho, para permitir a movimentação da

perfuratriz e a instalação dos tanques de lama e depósito de material escavado. Apresenta

ainda restrições quando existem camadas de areia fina e fofa ou lençol freático com

velocidade de percolação, fatores que podem contaminar e desestabilizar a lama.

Estacas barrete e paredes diafragma: executadas da mesma forma que os

estacões, as estacas barrete dela diferem por terem secção retangular ao invés de secção

circular. A associação de estacas barrete compõe uma parede diafragma. A seqüência de

execução pode ser vista na figura 50.

Figura 50: Seqüência de execução de uma estaca barrete, onde temos a escavação com clamshell, já com a

utilização da lama como estabilizante (a) a colocação da armadura, imersa na lama bentonítica (b) e a

concretagem, executada com tubulação (tremonha), a partir do fundo da escavação (c).

José Bento Ferreira 2007

Tecnologia da construção civil 33

Hélice contínua monitorada: estaca moldada “in loco”, executada por

meio de um trado contínuo mecânico e injeção de concreto pela haste central do trado,

durante a sua operação de retirada do furo. É denominada monitorada porquê durante a

penetração no solo, o torque aplicado é controlado e na operação de bombeamento de

concreto, que apresenta SLUMP entre 200 e 240 mm temos o monitoramento da pressão e

controle da saída da hélice (figura 51). A armadura é colocada após a concretagem. As

suas grandes vantagens são a velocidade de execução, a ausência de vibração e a

capacidade de ser executada em locais que apresentam lençóis freáticos e/ou camadas

resistentes, podendo ser atingidas profundidades de até 32 m e inclinação de 1:4 (H/V),

com diâmetros que variam de 275 a 1000 mm, com cargas estruturais admissíveis entre 35

e 500 tf. Devido à dimensão do equipamento, são necessárias uma grande área de trabalho

plana e central de concreto próxima, e a sua mobilização só é justificada economicamente

quando existe um número mínimo de estacas de mesmo diâmetro a serem executadas.

Figura 51: Execução de uma estaca

através do método da hélice contínua

monitorada. A primeira etapa é a

escavação, com controle de torque,

utilizando-se um trado em hélice

contínua, montado em uma haste

tubular. Esse trado, ao mesmo tempo

em que escava, remove o solo do

furo. Atingida a cota desejada,

inicia-se a retirada do trado com o

bombeamento simultâneo do

concreto, de forma a evitar vazios na

coluna. Isso é controlado pelo

computador de bordo do

equipamento. Ao se terminar a

concretagem, imediatamente a

armadura é inserida no concreto,

com o auxílio de um guindaste,

conforme figura abaixo.

Estacas tipo ômega: semelhante ao procedimento das hélices contínuas

monitoradas, dela difere pelo formato do trado, que ao invés de retirar o material o

comprime lateralmente, gerando uma tensão no solo que permite a diminuição do diâmetro

e da profundidade da estaca, e a introdução da armadura antes da concretagem, pela

estabilização da parede do furo. Também tem como vantagem a ausência de material

escavado, diminuindo o espaço de trabalho necessário.

José Bento Ferreira 2007

Tecnologia da construção civil 34

3.1.2.2. Tubulões

São fundações que correspondem a poços com bases alargadas (figura 52)

que, em seu todo ou em parte, são executadas por meio de escavação manual.

Figura 52: Geometria de um tubulão,

onde vemos a sua base alargada, a

partir de um fuste que deve ter

diâmetro compatível com a área de

trabalho de pelo menos 1 operário

(0,70 m). É comum se adotar para α

um valor quer permita ao concreto

da base trabalhar apenas por

compressão, dispensando a

armadura destinada a combater a

flexão. No caso de ausência de

esforços laterais, a armação metálica

pode se restringir ao topo dessa

base, sendo destinada à vinculação

com a mesoestrutura.

Quanto às suas características construtivas, temos dois tipos de tubulões, a

céu aberto e a ar comprimido.

Tubulão a céu aberto: método utilizado quando não se prevê escavação

abaixo do lençol freático ou a pouca profundidade deste (figura 53). Consiste em um poço

escavado sem revestimento até a cota onde se encontra a camada resistente que se pretende

atingir, e ao ser atingida essa cota, é executada a conformada base, colocada a armadura e a

concretagem com tremonha. Executada em solo firme, apresenta as vantagens de permitir

uma verificação das camadas do solo conforme avança a escavação, e não necessitar que

quase nenhuma mobilização de equipamento, apesar um sarilho, pás, picaretas e baldes, o

que permite que ela seja executada em obras remotas.

Figura 53: Execução

de um tubulão a céu

aberto, onde vemos

a escavação do

poço, neste caso

com diâmetro

suficiente para o

trabalho de apenas

um operário, e a sua

etapa de lançamento

do concreto, onde se

constata um erro

executivo, a queda

do concreto de uma

altura superior a 2

m, o que exige o uso

da tremonha ou tubo

de queda, destinado

a evitar a segregação

dos componentes do

concreto e a erosão

das paredes de solo.

José Bento Ferreira 2007

Tecnologia da construção civil 35

Tubulão a ar comprimido: procedimento adotado quando é necessário se

ultrapassar o lençol freático na execução do tubulão, para se atingir a camada resistente

desejada. Neste caso, o poço escavado é revestido com uma camisa de concreto ou aço,

sendo a primeira mais comum no Brasil, e ao se alcançar a cota do lençol freático, é

instalada uma campânula de aço (figura 54), que, ao manter a pressão dentro do tubo

superior à pressão gerada pelo lençol d’água, com a utilização de um sistema de

compressores e válvulas, permite o trabalho a seco no seu interior (figura 55).

Figura 54: Colocação de uma campânula de Figura 55: Esquema geral de um tubulão a ar comprimido,

tubulação a ar comprimido em um fuste de onde se podem ver as válvulas de saída de material e

concreto. É possível se notar o local de fixação entrada de concreto, chamadas de cachimbo, que impedem a

da campânula no tubulão, normalmente um perda de pressão interior, bem como o final do tubo de

anel metálico dotado de parafusos, e a parede afilada, proporcionando um pequeno ganho na área

existência de ferragem de espera para a de trabalho. Na operação de descida do tubulão cuidados