Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Perfilado

Caricato da

Edwin W Coles C.Copyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Perfilado

Caricato da

Edwin W Coles C.Copyright:

Formati disponibili

Universidad Técnica de Ambato

Facultad de Ingeniería Mecánica y Civil

Carrera de Ingeniería Mecánica

PROCESO DE PERFILADO

Christian Azuero, Edwin Coles, Jonathan Pazmiño, Pablo Calvopiña

Ch.azuero1995@gmail.com

1. INTRODUCCION. 4.2. Perfiladora: Consta de diferentes rodillos los

cuales están divididos en estaciones, en cada

El proceso del perfilado para una chapa metálica una de dichas estaciones el giro de los rodillos

es un proceso de conformado realizado por medio producen rozamiento o fricción lo cual hace

de la deformación plástica del metal que se emplea avanzar a la chapa de estación en estación, una

para así lograr obtener piezas con una sección vez en contacto los rodillos reducen la sección

transversal constante en todo su largo. Se utiliza de la chapa metálica para así adoptar al final

una banda plana, la cual pasa por medio de de esa etapa la forma del perfil deseado.

sucesivas estaciones las cuales poseen rodillos, el

proceso se da cuando el material hace contacto con

los rodillos y este se va plegando progresivamente

a velocidad constante hasta que este alcance la

forma del perfil deseado. Dicho proceso prevé una

elevada productividad y eficiencia lo cual lo hace

un proceso que va en aumento en la industria

estimando que entre un 35 y un 45% de los

productos hechos de chapa de acero a nivel

internacional hayan sido fabricados mediante este

proceso.

2. OBJETIVO GENERAL

Conocer el proceso de perfilado de chapas

metálicas, los métodos empleados, la maquinaria Fig.1. Proceso de perfilado. [1]

utilizada y los parámetros necesarios para la

correcta realización del proceso. 4.3. Partes y componentes de la máquina.

Soporte o Poste.

3. OBJETIVOS ESPECIFICOS Transmisión (Engranajes).

Aprender a diferencial el tipo de maquinaria Base.

utilizada sus partes y funcionamiento. Hombro.

Conocer los distintos métodos de perfilado Eje.

existentes. Distancia vertical.

Diferenciar los parámetros que influyen el Distancia del eje inferior de la base.

proceso de perfilado.

Longitud útil del eje.

4. MARCO TEORICO.

Tornillo de ajuste vertical.

4.1. Definición: El perfilado es un proceso de

fabricación que utiliza la deformación plástica Aplanador.

para así obtener productos cuya sección Devanadora.

transversal sea constante a lo largo de toda su Prensa de prepunzonado.

longitud. Guía de entrada.

Perfiladora.

Enderezador.

Dispositivo de corte.

Dispositivo de recogida.

Universidad Técnica de Ambato, Facultad de Ingeniería Civil y Mecánica – Carrera de Mecánica

04 de Julio del 2019

Ambato, Ecuador

cual nos ayuda a prever para así evitar realizar el

remecanizado y el rediseño de los rodillos.

4.5. DEFECTOS MÁS HABITUALES EN LAS

4.5.1. PIEZAS OBTENIDAS POR

PERFILADO

Defecto por recuperación elástica o

“springback” consiste en la recuperación

Fig.2. Máquina perfiladora. [2] parcial de la forma plana de la chapa debido a

que una zona interna de la chapa que se ha

4.4. ETAPAS EN EL DESARROLLO DE deformado permanece en el campo elástico

PRODUCTOS PERFILADOS. del material.

La primera etapa es el diseño de la pieza que se

desea producir aquí se definen los rodillos

necesarios para cada etapa, los cuales se fabrican

y posteriormente son instalados en la máquina

perfiladora.

Como segunda etapa se realiza período de pruebas

o test en los cuales se inspecciona las piezas

obtenidas, de ser necesario se realizan s ajustes

con el objetivo la pieza final sea la más idónea y

que dicha pieza cuente con las tolerancias

especificadas para el producto.

Fig.4. Efecto springback. [3]

Defecto por agrietamiento o fractura del

material se produce en las líneas donde se ha

realizado el plegado y se produce cuando el

radio es demasiado pequeño y el proceso se

realiza de forma intempestiva, otra causa de

este defecto es la reducción excesiva del

grosor de la chapa.

Fig.4. Defecto por agrietamiento. [1]

Desviaciones en la rectitud del perfil, se dan

por la aparición de tensiones internas producto

del corte de la chapa, esto es debido a que el

perfil no es simétrico con respecto a su plano

medio. Pueden ser de tres tipos: arqueado

Fig.3. flujo de trabajo para el proceso de perfilado. (bow), curvado (camber) y retorcido (twist).

[1]

Actualmente se utiliza un software de simulación

mediante elementos finitos (FEA, Finite Element

Analysis), para el proceso de perfilado dicho

software es una herramienta importantísima la

Universidad Técnica de Ambato, Facultad de Ingeniería Mecánica y Civil

04 –Julio- 2019

Ambato, Ecuador

Fig.5. Defecto por rectitud. [1]

Fig.8. Defecto por plegado de aire. [1]

Generación de ondulaciones en los bordes. Se

produce debido a la deformación longitudinal 4.6.PARAMETROS QUE INFLUYEN EN

de los bordes externos de las secciones con las EL PROCESO DE PERFILADO.

del resto del perfil. Se originan debido a la

4.6.1 ESPECIFICACIONES DE PARTIDA

diferencia de velocidad existente entre los

PARA EL DISEÑO DE RODILLOS DE

rodillos y la chapa metálica. Una forma de

PERFILADO.

reducir este fallo es haciendo uso de

lubricante. Para poder realizar un diseño adecuado de un

conjunto de rodillos para perfilado de una pieza a

partir de una chapa metálica es necesario conocer

la geometría de la pieza deseada y material que se

va a utilizar, además de las principales

dimensiones y características de la máquina

perfiladora a utilizar. A continuación se dará a

conocer la información más importante para este

apartado.

Fig.6. Defecto por ondulación. [1]

Distorsión en orificios de prepunzonados,

durante el proceso de perfilado la posición y

forma de estos orificios se pueden alterar. Para

prevenir este erros de debe considerar una

compensación en el proceso de punzonado

para posteriormente proceder a realizar el

perfilado. Fig.9. Tamaño de una perfiladora universal. [1]

4.6.2. PRINCIPALES DIMENSIONES Y

MAGNITUDES DE LA PERFILADORA.

A continuación enumeraremos las principales

características que debe considerar a la hora de

diseñar los rodillos de perfilado, dichos

parámetros están definidos para una perfiladora

Fig.7. Defecto por distorsión. [1] universal común, tales características son:

Defectos por plegado al aire, se producen Número de pasadas disponibles.

gracias a la forma geométrica del perfil, en Distancia entre estaciones.

muchas ocasiones en el proceso de perfilado Distancia entre los ejes superior e inferior de

sólo se puede apoyar con rodillos la parte una misma estación.

exterior de la chapa quedando así la parte Distancia entre el eje inferior y la base de la

interior expuesta al aire sin ningún tipo de máquina.

apoyo. Este defecto se puede prever Longitud de los ejes.

realizando un buen diseño de los rodillos.

Universidad Técnica de Ambato, Facultad de Ingeniería Mecánica y Civil

04 –Julio- 2019

Ambato, Ecuador

Relación de transmisión entre los ejes superior

e inferior.

La velocidad angular de los rodillos superiores

puede ser igual o menor a la de los rodillos

inferiores.

El diámetro de los ejes y las medidas de los

chaveteros que transmiten la potencia de los

ejes a los rodillos.

4.6.3. PROPIEDADES DEL MATERIAL A

PERFILAR

En el perfilado las fuerzas o tensiones que se

aplican sobre el material beben encontrarse por

encima del límite elástico, pero con la condición Fig.11. Confortabilidad de los principales

que se encuentre a su vez por debajo de la tensión materiales a los que se suele aplicar el proceso

de ruptura. Con lo cual las deformaciones serán de perfilado de chapa metálica. [1]

permanentes y no se presentará un riesgo de

agrietamiento o fractura. Otra característica muy

importante dentro de la mecánica es la propiedad 4.6.4. ESPECIACIONES DIMENSIONALES

de elongación o más conocido como el Y GEOMÉTRICAS DEL PERFIL.

alargamiento a rotura del material. Po lo cual se

postuló que, “cuanto mayor sea, menor será el Uno de los puntos muy importantes dentro del

riesgo de agrietamiento de las fibras externas de perfilado es la necesidad de disponer de la

los piligües”. información necesario acerca de la geometría del

objeto o pieza a diseñar. Por lo cual incluye una

serie de tolerancias tanto dimensionales como las

geométricas [2]. De tal forma los valores de

referencia o guía que aparecerán en la tabla

corresponde a las tolerancias que en la mayoría de

situaciones son asegurados por partes de los

fabricantes de productos de perfilado. Las

dimensiones en una sección transversal, es muy

difícil conseguir medidas por debajo de ±0.1 𝑎 ±

0.3 𝑚𝑚.

Fig.10. Grafica tensión-deformación para dos

aceros, uno de baja resistencia y elevada

elongación (acero 1) y otro de alta resistencia

y baja elongación (acero 2). [1]

En el proceso de perfilado los materiales que se los Fig.12. Tipos de tolerancias a tener en cuenta

emplea habitualmente son: Aceros inoxidables y en piezas de perfilado. Los valores más

aleaciones de aluminio pequeños corresponden a chapa fina (hasta

0,75 mm) y los mayores a chapa gruesa (de

0,75 mm en adelante). [1]

Universidad Técnica de Ambato, Facultad de Ingeniería Mecánica y Civil

04 –Julio- 2019

Ambato, Ecuador

4.6.7. DISEÑO DE RODILLOS PARA

PERFILADO

Para el desarrollo del diseño de rodillos empleados

por parte de la Empresa de ingeniería NGRMAQ,

las cual se dedica al estudio del proceso de

perfilado y conformado. Esta empresa

anteriormente mencionada utiliza un programa

denominada Copa Roll Form. Dicho método se lo

ilustra simplificada en la siguiente figura: Fig.14. Distintas opciones para la orientación

de un perfil en C a la salida de la máquina. Se

prefiere la de la izquierda por dejar hacia

arriba las pestañas, lo que facilita la

inspección visual. [1]

4.7.9. SELECCIÓN DEL NÚMERO DE

ESTACIONES A EMPLEAR

Para la selección del número de estacione a

emplear dentro de este punto a analizar, se

debe tomar en cuenta los siguientes factores:

El espesor y las dimensiones de la sección

El grado de complejidad del perfil

La existencia de los agujeros prepunzonados,

la cuales pueden aumentar el número de

estaciones necesario.

Fig.13. Diagrama de flujo del método de

El rango de las tolerancias que el producto

diseño de rodillos. [1]

debe alcanzar

En la cual parte de la sección final y se escoge los La presencia de recubrimientos

ángulos necesarios de desplegado del perfil en 4.6.10. CALCULO DEL ANCHO DE BANDA

cada una de las etapas hasta llegar a la chapa plana

Para el cálculo de una banda es muy indispensable

inicial (Flor). Como último, se debe diseñar parte

conocer este factor que tendrá la chapa, la cual va

por parte la geometría de nuestros rodillos que no

conectada a la máquina, y esto se refiere al ancho

permitirán el perfilado de manera correcta y exacta

de banda necesario para diseñar el perfil. Se

respetando las especificaciones mencionadas define al ancho de banda como la sumatoria de

anteriormente [2]. todas las longitudes que pertenecen a cada uno de

los elementos rectos y curvos que compondrán el

4.6.8. ELECCIÓN DE LA ORIENTACIÓN DE perfil [2].

LA SECCIÓN FINAL

La sección de salida de una perfiladora, se elegirá

aquel que nos brinde una simplificación en el

conformado, aunque se debe simplificar la

revisión visual de las partes del perfil las que sean

críticas, como las pestañas del perfil en C de la

siguiente figura:

Universidad Técnica de Ambato, Facultad de Ingeniería Mecánica y Civil

04 –Julio- 2019

Ambato, Ecuador

Fig.15.Imagen del diseño de un perfil con las paredes de la chapa provocando un

guardarraíl en Copra Rollform. Diferentes desgaste de los rodillos.

métodos de calibración y cálculo del ancho de El perfilado es un proceso mecánico, en la cual

banda incorporados por el programa. [1] tiene como objetivo la fabricación de perfiles

En esta imagen podemos observar que hoy en día de diferentes medidas y se utilizan láminas de

se utiliza un software denominada como COPRA metálicas

ROLLFORM, la cual permite seleccionar todos

los parámetros necesarios para el diseño de BILIOGRAFIA.

nuestro perfil. [1]P. Garcia, "El perfilado de chapa Diseño y desarrollo

4.6.11. DISEÑO DEL GEOMÉTRICO DE avanzado", Researchgate, 2014. [Online]. Available:

https://www.researchgate.net/publication/314402308_

LOS RODILLOS

El_perfilado_de_Chapa_Diseno_y_desarrollo_avanza

El diseño de los rodillos consiste en el do?fbclid=IwAR1DavHCnsU7Vh3Pv1fC56aDVezfL

contorno de los rodillos. Dentro del diseño HuazQFjfJ1Qz4wEWKwj6qEVVJwO8sE. [Accessed:

geométrico tenemos dos divisiones las cuales 02- Jul- 2019].

son el: [2]2019. [Online]. Available:

Diseño básico. – Esta fase consiste https://www.researchgate.net/figure/Figura-5-

simplemente en rodear con rodillos la Principales-partes-y-dimensiones-de-una-

geometría del perfil a obtener a la salida de perfiladora-universal-de-10-

cada etapa de perfilado [2]. estaciones_fig3_260283167. [Accessed: 04- Jul-

Diseño detallado. – Una vez obtenida el 2019].

diseño básico a este se le añade diferentes [3]S. Benson, "Bending Basics: The hows and whys of

elementos geométricos para mejorar springback and springforward", Thefabricator.com,

diferentes aspectos del proceso y la operación 2019. [Online]. Available:

de la línea de perfilado [2]. https://www.thefabricator.com/article/bending/bendin

4.6.12. DISEÑO DEL ENDEREZADOR O g-basics-the-hows-and-whys-of-springback-and-

springforward. [Accessed: 04- Jul- 2019].

CABEZA DE TURCO.

Esta fase es la que ira al final de la perfiladora,

para que cumpla la función una vez que el

conformada haya finalizado. Su principal

objetivo en esta fase es corregir los defectos

de rectitud del producto final. Existen dos

tipos principales de enderezadores: los que

están formados por rodillos (cabezas de turco)

y los que están formados por bloques macizos

similares a las matrices de estirado [2].

5. CONCLUSIONES:

Una maquina perfiladora tiene la misión de

ser pasar una chapa de acero de forma gradual

en sucesivas estaciones de rodillo, en cada una

de las cuales tiene lugar una pasada, operación

o etapa de dicho conformado.

En la elaboración de un perfil nosotros

debemos considera las propiedades de nuestro

material y la metodología con lo cual vayamos

perfilarlas.

El diseño del rodillo de una maquina

perfiladora siempre se encuentra en contacto

Universidad Técnica de Ambato, Facultad de Ingeniería Mecánica y Civil

04 –Julio- 2019

Ambato, Ecuador

Universidad Técnica de Ambato, Facultad de Ingeniería Mecánica y Civil

04 –Julio- 2019

Ambato, Ecuador

Potrebbero piacerti anche

- 1-9-b Ley de WattDocumento7 pagine1-9-b Ley de WattimpresNessuna valutazione finora

- Introduccion A Los MaterialesDocumento16 pagineIntroduccion A Los MaterialesMARIA DANIELA MAYORGA GARCIANessuna valutazione finora

- Formado MecánicoDocumento13 pagineFormado MecánicoVladi HasakiNessuna valutazione finora

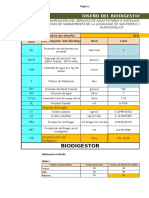

- Calculo BiodigestorDocumento3 pagineCalculo BiodigestorNilo Armando Quispe CcahuinNessuna valutazione finora

- Ensayo de Tracción en MetalesDocumento13 pagineEnsayo de Tracción en MetalesJohn Diego GutierrezNessuna valutazione finora

- Características Software Paramétrico Autodesk InventorDocumento27 pagineCaracterísticas Software Paramétrico Autodesk Inventoralonsorebolledo3Nessuna valutazione finora

- Cuerpo y GestaltDocumento18 pagineCuerpo y GestaltfisiovirNessuna valutazione finora

- Conformado de La Chapa MetalicaDocumento20 pagineConformado de La Chapa MetalicaJonathan Araya Carvajal100% (1)

- Investigacion de Ensayo CharpyDocumento5 pagineInvestigacion de Ensayo CharpydilverNessuna valutazione finora

- Perfilado continuo de metales: introducción al proceso y análisis de deformacionesDocumento18 paginePerfilado continuo de metales: introducción al proceso y análisis de deformacionesFaustino MamaniNessuna valutazione finora

- Fundicion, Moldeo y Procesos Afines (Unidad 2) . - Procesos de FabricacionDocumento31 pagineFundicion, Moldeo y Procesos Afines (Unidad 2) . - Procesos de FabricacionZendejas Ballesteros RafaelNessuna valutazione finora

- Formacion de La VirutaDocumento31 pagineFormacion de La VirutaTzuika Rios Aranda100% (3)

- Conformado Informe 4 Procesos de Conformado Mecanico Por Flexion y Por CorteDocumento18 pagineConformado Informe 4 Procesos de Conformado Mecanico Por Flexion y Por Cortesantchiago100% (2)

- Aleaciones de TitanioDocumento9 pagineAleaciones de TitanioRoberto Mario VelasquezNessuna valutazione finora

- Procesos en Polimeros PDFDocumento16 pagineProcesos en Polimeros PDFLuisdeGanteNessuna valutazione finora

- Neumatica BasicaDocumento5 pagineNeumatica Basicacristian andres perez nicolaldeNessuna valutazione finora

- Practica CharpyDocumento6 paginePractica CharpyAndrew GuarquilaNessuna valutazione finora

- Procesos de transformación de la fibra de vidrio (1): Contacto a mano. Proyección simultáneaDa EverandProcesos de transformación de la fibra de vidrio (1): Contacto a mano. Proyección simultáneaNessuna valutazione finora

- PrensadoDocumento16 paginePrensadoAntonio Sánchez100% (1)

- PerfiladoDocumento7 paginePerfiladoArmandoTafNessuna valutazione finora

- Eco-Alternativa Tecnologica para La Obtencion de Silicio y Su Posible Aplicación en Baterias de LitioDocumento12 pagineEco-Alternativa Tecnologica para La Obtencion de Silicio y Su Posible Aplicación en Baterias de LitiojesusNessuna valutazione finora

- Tesis Proyecto de InvestigaciónDocumento76 pagineTesis Proyecto de InvestigaciónHugo CamaraNessuna valutazione finora

- Proceso de Embutido de MetalesDocumento1 paginaProceso de Embutido de Metalesdavid_valdez_83Nessuna valutazione finora

- Unidad 2 Acabado SuperficialDocumento45 pagineUnidad 2 Acabado SuperficialpbravosssNessuna valutazione finora

- Procesos de Manufactura Del MetalDocumento69 pagineProcesos de Manufactura Del MetalPaul Huerta100% (1)

- Procesos de conformado sin arranque de virutaDocumento17 pagineProcesos de conformado sin arranque de virutaMisael LopeezNessuna valutazione finora

- La Alternativa de JesúsDocumento8 pagineLa Alternativa de Jesúsclemente_dc8008Nessuna valutazione finora

- Microestructura fundición Fe-CDocumento6 pagineMicroestructura fundición Fe-CKaren FloresNessuna valutazione finora

- Cerámicos y vidrios: materiales cristalinos y no cristalinosDocumento19 pagineCerámicos y vidrios: materiales cristalinos y no cristalinosalexanderelrusoNessuna valutazione finora

- FotoelasticidadDocumento17 pagineFotoelasticidadAldy Karina50% (2)

- Moldeo y ProyeccionDocumento7 pagineMoldeo y ProyeccionGustavo BermudezNessuna valutazione finora

- TERMOPLASTICOSDocumento8 pagineTERMOPLASTICOSluisito091Nessuna valutazione finora

- Aleaciones FerrosasDocumento11 pagineAleaciones FerrosasCarolinaMaestre100% (1)

- Conceptos Forja, Laminado, ExtrusionDocumento4 pagineConceptos Forja, Laminado, ExtrusionGonzalo Salfate MaldonadoNessuna valutazione finora

- Trabajo en Caliente PDFDocumento9 pagineTrabajo en Caliente PDFNathalie HernandezNessuna valutazione finora

- Soldabilidad de aceros: factores y zonas de uniónDocumento58 pagineSoldabilidad de aceros: factores y zonas de uniónSergio López OrtegaNessuna valutazione finora

- Formacion de VirutaDocumento3 pagineFormacion de Virutaluis revolloNessuna valutazione finora

- Tablas Rugosidad PDFDocumento3 pagineTablas Rugosidad PDFesqeyatevaleNessuna valutazione finora

- Materiales Puros PDFDocumento9 pagineMateriales Puros PDFGustavo RosalesNessuna valutazione finora

- Ensayo de TermofluenciaDocumento3 pagineEnsayo de Termofluencialduran_63Nessuna valutazione finora

- 4 Cinetica RigidosbDocumento31 pagine4 Cinetica RigidosbJean Carlos VillegasNessuna valutazione finora

- Practicas Lab. Materiales No MetalicosDocumento8 paginePracticas Lab. Materiales No MetalicosLuis Andrade0% (1)

- Doblado y CurvadoDocumento14 pagineDoblado y CurvadoDavid EspinosaNessuna valutazione finora

- Mecanizado básico: torneado, fresado, taladrado y roscadoDocumento8 pagineMecanizado básico: torneado, fresado, taladrado y roscadoNelson MendozaNessuna valutazione finora

- Trabajo de Procesos de FabricacionDocumento35 pagineTrabajo de Procesos de Fabricaciondilena406Nessuna valutazione finora

- 06 Extrusión de MetalesDocumento10 pagine06 Extrusión de MetalesfatamariNessuna valutazione finora

- Tema 6 Metales y Aleaciones No FerrosasDocumento61 pagineTema 6 Metales y Aleaciones No FerrosasLuis Jaime GonzalezNessuna valutazione finora

- Tema 5. Laminación de MetalesDocumento108 pagineTema 5. Laminación de MetalesBel CoroNessuna valutazione finora

- SOLDADURA CON HAZ DE ELECTRONES FinalDocumento28 pagineSOLDADURA CON HAZ DE ELECTRONES FinalRey David Castillo VegaNessuna valutazione finora

- Ensayo RockwellDocumento4 pagineEnsayo RockwellLuis AragonNessuna valutazione finora

- LAB. 2 Ensayo de ImpactoDocumento45 pagineLAB. 2 Ensayo de ImpactoAlvaro Zapata RicaldeNessuna valutazione finora

- Acero Inoxidable AISI 304Documento4 pagineAcero Inoxidable AISI 304AntonioNessuna valutazione finora

- Clasificación y tipos de fresadorasDocumento21 pagineClasificación y tipos de fresadorasRagde DesantNessuna valutazione finora

- Fabricación de Cables ElectricosDocumento5 pagineFabricación de Cables ElectricosHiillary Greciia CaroNessuna valutazione finora

- Trabajo en Frio y CalienteDocumento16 pagineTrabajo en Frio y CalienteIkki Ocaña100% (1)

- Microdureza y NanoDocumento31 pagineMicrodureza y NanoRaul SanabriaNessuna valutazione finora

- Relaciones de transmisión por poleasDocumento1 paginaRelaciones de transmisión por poleasLuciano DanieleNessuna valutazione finora

- Preparacion de Moldes Grupo 3Documento15 paginePreparacion de Moldes Grupo 3Jose Castillo BurgosNessuna valutazione finora

- Astm A743Documento3 pagineAstm A743api-26360100Nessuna valutazione finora

- Análisis de mecanismos mediante números complejosDocumento11 pagineAnálisis de mecanismos mediante números complejosEduardo RomoNessuna valutazione finora

- Separata #06 Ley Schmid Ensayos Compresión y DurezaDocumento9 pagineSeparata #06 Ley Schmid Ensayos Compresión y Durezajhon gonzalesNessuna valutazione finora

- Proceso CorteDocumento8 pagineProceso CorteedissonNessuna valutazione finora

- 25 30 PDFDocumento8 pagine25 30 PDFNestorNessuna valutazione finora

- Capitulo II EIA - LEITODocumento12 pagineCapitulo II EIA - LEITOEdwin W Coles C.Nessuna valutazione finora

- Licencia AmbientalDocumento47 pagineLicencia AmbientalEdwin W Coles C.Nessuna valutazione finora

- Calidad en la atención hospitalaria: Estudio de las condiciones de las camillasDocumento35 pagineCalidad en la atención hospitalaria: Estudio de las condiciones de las camillasEdwin W Coles C.Nessuna valutazione finora

- Estructura Funcional de Una Empresa (Autoguardado)Documento10 pagineEstructura Funcional de Una Empresa (Autoguardado)Edwin W Coles C.Nessuna valutazione finora

- La Percepción Del Color - Psicología Básica PDFDocumento10 pagineLa Percepción Del Color - Psicología Básica PDFJosé Antonio ARNessuna valutazione finora

- Diseño y construcción de celdas para seccionadores en aireDocumento4 pagineDiseño y construcción de celdas para seccionadores en aireAndres Felipe Vargas OrtegaNessuna valutazione finora

- Series de Tiempo Q1 2017Documento21 pagineSeries de Tiempo Q1 2017Rodriguez Neva100% (2)

- Catalogo Nuevo Ford RangerDocumento23 pagineCatalogo Nuevo Ford Rangerjose0% (1)

- Trona DuraDocumento15 pagineTrona DurafjavierNessuna valutazione finora

- Tarea de Investigacion 2Documento2 pagineTarea de Investigacion 2Jheferson Juber Calloapaza MamaniNessuna valutazione finora

- Certamen 2 Darras NataliaDocumento10 pagineCertamen 2 Darras NataliaNatalia Fernanda DarrasNessuna valutazione finora

- Escenarios Incomodos El Aprendizaje Sexual Como Actividad Moles Segovia AnaDocumento86 pagineEscenarios Incomodos El Aprendizaje Sexual Como Actividad Moles Segovia AnaEstf TeufelNessuna valutazione finora

- Practica 1 Analisis InstrumentalDocumento5 paginePractica 1 Analisis InstrumentalABISAI RASCON ESTRADANessuna valutazione finora

- Proc D PolmroDocumento45 pagineProc D PolmroBrandon ChapaNessuna valutazione finora

- Fluidos ReinierJimnez PDFDocumento146 pagineFluidos ReinierJimnez PDFCamilo CristanchoNessuna valutazione finora

- 13.2. Fórmulas Capacidad Portante de SuelosDocumento6 pagine13.2. Fórmulas Capacidad Portante de SuelosMarcelo Garcia salamancaNessuna valutazione finora

- Presentación ECOFIT Masterpact MDocumento11 paginePresentación ECOFIT Masterpact MpitarrilloNessuna valutazione finora

- FuncionesDistribuciónProbabilidadTallerDocumento22 pagineFuncionesDistribuciónProbabilidadTallerValentina ChavesNessuna valutazione finora

- Fisicoquimica Practica 2Documento12 pagineFisicoquimica Practica 2Araceli MayeliNessuna valutazione finora

- Algebras de CliffordDocumento68 pagineAlgebras de CliffordRaimundo NetoNessuna valutazione finora

- Vdocuments - MX Roberts Jane Habla Seth IDocumento39 pagineVdocuments - MX Roberts Jane Habla Seth IVictor FunesNessuna valutazione finora

- Actividad 1 Semana 2Documento10 pagineActividad 1 Semana 2Regi PiscoyaNessuna valutazione finora

- Repaso de física conceptual del capítulo 6Documento3 pagineRepaso de física conceptual del capítulo 6Daniel Espinoza33% (3)

- Introducciòn Cono y ArenaDocumento9 pagineIntroducciòn Cono y ArenaOscar Jaime Aviles PumacallahuiNessuna valutazione finora

- Cuestionario 30Documento10 pagineCuestionario 30rodrigo paredes ariasNessuna valutazione finora

- Control RefractariosDocumento4 pagineControl RefractariosLeonardo Paul ZavaletaNessuna valutazione finora

- Mantenimiento de Instalaciones Eléctricas Domiciliarias - 2017-IDocumento13 pagineMantenimiento de Instalaciones Eléctricas Domiciliarias - 2017-IitogamyNessuna valutazione finora

- Ejercicios Mixtos de Repaso de Velocidad, Aceleración y TiempoDocumento10 pagineEjercicios Mixtos de Repaso de Velocidad, Aceleración y TiempoRivera Grupo CienciasNessuna valutazione finora

- Espectrometria Atomica y MolecularDocumento61 pagineEspectrometria Atomica y MolecularDavid Rivas MacasNessuna valutazione finora

- Idf 26125060 Apto El EdenDocumento1 paginaIdf 26125060 Apto El Edenjuan jose saavedraNessuna valutazione finora