Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Introducción A La Soldadura

Caricato da

AdrianGuerraTitolo originale

Copyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Introducción A La Soldadura

Caricato da

AdrianGuerraCopyright:

Formati disponibili

Facultad Ingeniería de Procesos

- Escuela: Ingeniería Metalúrgica

1. Introducción

La importancia de la soldadura a través del tiempo fue creciendo, esto con el avance

de la tecnología y la utilización de nuevos materiales de aporte lo cual le daba

características físicas mucho mejores, en el siglo XX se empezó con la demanda para

armamento bélico en las segunda guerra mundial.

La soldadura significa unión soldad de dos metales o polímeros esto fue un gran

avance en el campo de la tecnología para la humanidad, se usa procedimientos,

maquinas, instrumentos, materiales y mano de obra. La unión provocada debe estar

sujeto a fuertes estándares de calidad y rentabilidad para su uso, en los cuales los tipos

de soldadura se acomodan a cada tipo de trabajo específico (SMAW, SAW, GTAW, etc.)

Estos procesos interactúan para poder hacer la unión soldada la cual es de gran

importancia para estructuras en el campo Civil, Tuberías para el caso de la

petroquímica y transporte de fluidos.

Soldadura MARTES 11-1pm 1

Facultad Ingeniería de Procesos

- Escuela: Ingeniería Metalúrgica

2. TITULO

“INTRODUCCION A LOS PROCESOS DE SOLDADURA”

3. Fundamento teórico

Soldadura: Es la unión de dos piezas con o sin material aportante, El cambio de estado

del material (Fusión) es la principal causante de la Soldadura, existen también otros

tipo de soldadura ya sea en solido-liquido o solido-solido.

Se denomina material base al que constituye las piezas a unir, y material de aportación

al que se intercala fundido entre las piezas para obtener dicha continuidad. En

ocasiones se puede soldar sin la aportación adicional de material.

El material aportante en la soldadura es la que se denomina cordón soldadura la cual

debe estar protegida del Oxigeno principal causante de la Oxidación. Un correcto

empiece de la soldadura debe ser con la LIMPIEZA de los materiales, evitar que

agentes extraños estén presentes en la fusión, debido a que pueden provocar

resultados no deseados.

EL Arco Eléctrico

El arco eléctrico se inicia al acercar el electrodo a la pieza, después del contacto se

separa rápidamente de la pieza a una distancia corta. El arco eléctrico produce

temperaturas hasta 5500 °C o más que son suficientes para fundir cualquier metal. Se

forma un pozo de metal fundido que consiste en metal base y el metal de aporte

(cuando se usa), cerca de la punta del electrodo. En la mayoría de los procesos de

soldadura con arco eléctrico se agrega un metal de aporte durante la operación para

aumentar el volumen y fortalecer la unión soldada. Conforme el electrodo se mueve a

lo largo de la unión, el pozo de metal fundido se solidifica de inmediato.

Soldadura MARTES 11-1pm 2

Facultad Ingeniería de Procesos

- Escuela: Ingeniería Metalúrgica

Clasificación de la Soldadura

Soldadura Heterogénea: Es la utilización de material aportante diferente al de los

metales a soldar, también se considera si los metales a unir son diferentes.

Encontramos:

Soldadura blanda. Es aquélla en la que el material de aportación funde a

una temperatura inferior a 450º C. Podemos citar como ejemplo la soldadura

de cobre con aportación de estaño-plata.

Soldadura fuerte . Es aquélla en la que el material de aportación funde a

una temperatura superior a 450º C. Las soldaduras que utilizan como

aportación aleaciones de cobre-fósforo, cobre-plata o latón son ejemplos de

este tipo.

Soldadura Homogénea: Es el tipo de soldadura en que lo materiales son del mismo

tipo o denominación.

Encontramos:

Soldadura con llama. En la soldadura homogénea también se utiliza la llama

como fuente de calor. Un ejemplo lo constituye la soldadura oxiacetilénica

Soldadura por arco: La energía es obtenida al establecerse un arco eléctrico

entre un electrodo y la pieza. Como ejemplo de este proceso podemos citar la

soldadura manual con electrodo revestido, en la que el electrodo hace las veces

de material de aportación al fundirse por efecto del calor generado en el arco

eléctrico.

Soldadura en fase sólida. En este proceso las piezas a soldar se calientan

para facilitar su unión, pero no llegan a fundirse. Un ejemplo lo constituye la

soldadura a la forja.

Soldadura por resistencia. Consiste en hacer pasar una corriente eléctrica de

pequeño voltaje y elevada intensidad a través de las piezas a unir. Debido a la

resistencia eléctrica que ofrecen las piezas, éstas se calientan hasta alcanzar en

la zona de unión un estado pastoso

Clasificación según Procesos de soldadura:

SMAW

Electrodo revestido de tipo celulósico de gran penetración, especial para posición

vertical ascendente. Ideal para la soldadura de tanques y estructuras de acero al

carbono.

Soldadura MARTES 11-1pm 3

Facultad Ingeniería de Procesos

- Escuela: Ingeniería Metalúrgica

Por su gran fuerza de arco se puede emplear sobre superficies galvanizadas.

Aplicaciones:

Aceros de construcción no

aleados (estructurales).

Para soldar aceros de bajo

carbono, cuando se desea

penetración profunda, poca

escoria y cordones no

abultados.

Fabricación de muebles

metálicos, catres, mesa, etc.

Carpintería metálica liviana.

Fabricación de ductos de

ventilación.

Para la soldadura de todas las

uniones o tope que requieren

una buena penetración en el

primer pase.

FCAW

Este proceso en sus principios

también fue conocido como

soldadura “MIG” de las siglas en

ingles de Metal Inert Gas, debido a

que se utilizaba un gas inerte como

gas de protección, hoy en día es

conocida como soldadura Tubular.

Este proceso es utilizado

comúnmente como un proceso

semiautomático, sin embargo

también es utilizado en

aplicaciones Mecánicas y

Automáticas. Por lo tanto es muy bien adecuado en aplicaciones de soldadura para las

industrias.

Soldadura MARTES 11-1pm 4

Facultad Ingeniería de Procesos

- Escuela: Ingeniería Metalúrgica

SAW

Proceso de soldadura por arco

sumergido. Produce una

coalescencia de metales por

calentamiento de ellos, con un

arco (o arcos) entre un alambre (o

alambres) metálico desnudo y las

piezas de trabajo. El arco y el

metal están protegidos por una

capa de material fusible granular

sobre las piezas de trabajo.

El metal de aporte es obtenido

por la fusión de alambres sólidos y

a veces por elementos aleados en el fundente.

GTAW

Este tipo de proceso de soldadura es mucho más complicado de hacer, ya que requiere

de mucha destreza del soldador. Esta soldadura se aplica a trabajos o equipos más

especiales, ya que es anticorrosiva, se utiliza en la unión de cañerías, láminas de

espesores delgados, y una gran

variedad de metales.

Este proceso es a base de un arco

con protección gaseosa, que

utiliza el intenso calor de un arco

eléctrico generado entre un

electrodo de tungsteno no

consumible y las piezas a soldar,

aquí se puede o no utilizar

material de aporte. Este proceso

de soldadura también es

conocido como GTAW (Gas

Tungsten Arc Welding) o TIG (

Tungsten Insert Gas). Tungsteno punto de fusión por encima de los 3000°C

OAW

Es un procedimiento que permite unir metales, utilizando el calor producido por la

combustión de los gases oxígeno-acetileno u oxígeno- propano. Con este proceso se

puede soldar con o sin material de aporte. Materiales para la Soldadura:

Proceso Oxígeno – Acetileno

Soldadura MARTES 11-1pm 5

Facultad Ingeniería de Procesos

- Escuela: Ingeniería Metalúrgica

Tipos:

• Son tres tipos, de acuerdo con la presión de trabajo del acetileno.

• Alta presión. Cuando el acetileno trabaja a una presión, que varía entre 0.3 a0.5

kg/cm2

(4.26 a 7.1 lb/pulg2)

• Media presión. Cuando el acetileno trabaja a una presión, que varía entre 0.1 a0.3

kg/cm2

(1.42 a 4.26 lb/pulg2)

• Baja presión. Cuando el acetileno trabaja a una presión común descontando la s

pérdida de las válvulas y los conductos. Prácticamente no tiene aplicación.

Materiales:

El electrodo

Es una varilla metálica que se funde durante el proceso de soldadura y se solidifica

sobre el metal base, aportando el metal suficiente para realizar la unión, este aporte

ha de tener propiedades similares a las del metal base o mejores, con el fin de

conseguir una soldadura homogénea. La varilla, llamada núcleo o alma, está recubierta

de una envoltura llamada recubrimiento o revestimiento, quedando la única zona

desnuda en un extremo, que es donde lo ajustaremos a la pinza porta-electrodos y por

donde pasará la corriente eléctrica, que establecerá el arco al poner en contacto polo

positivo con el negativo, o viceversa.

El revestimiento del electrodo como su

nombre indica, es la parte que reviste el

núcleo del Electrodo, los elementos más

comúnmente usados en los

revestimientos son: celulosa, sales de

potasio, silicatos de aluminio y de

manganeso, ferro manganeso, silicato de

sodio, titanio y rutilo, polvo de hierro y

óxido de hierro, estos funden al mismo

tiempo que el núcleo y tiene como

misión mejorar las propiedades

metalúrgicas y la calidad del cordón de soldadura.

La función principal del revestimiento del electrodo:

Actúa como limpiador y desoxidante del material base durante la soldadura.

Actúa como estabilizador del arco eléctrico y disminuye el chisporroteo.

Soldadura MARTES 11-1pm 6

Facultad Ingeniería de Procesos

- Escuela: Ingeniería Metalúrgica

Influye directamente en la penetración del cordón de soldadura.

Rompe las tensiones superficiales de las gotas del metal de aporte, permitiendo

que estas se amalgamen homogéneamente con el material base.

Forma una capa de escoria que protege el cordón de soldadura caliente de la

oxidación.

Ayuda a dar la forma al cordón de soldadura.

Evita el rápido enfriamiento del cordón de soldadura gracias a la protección de

la capa de escoria.

Permite, por medio de elementos adicionales, obtener un cordón de soldadura

con características especiales.

Influye en la cantidad de aportación del material de soldadura.

A la hora de identificar los electrodos, se ha creado un código internacional, que

consiste en una serie de cifras o dígitos, colocados en lugares visibles de las cajas y en

los propios electrodos:

Hilos macizos

El electrodo es un hilo macizo metálico (acero, acero aleado, inoxidables, aluminio,

etc.), cuya composición suele ser lo más parecida al metal base que se va a soldar y

hace falta la presencia de gas protector para la realización de buenos cordones de

soldadura. Viene enrollado en bobinas de diferentes pesos, oscilan entre 5, 10, 20, 25,

y hasta 100 o más kg, estos últimos de mucho peso, se utilizan para el robot con el fin

de no tener que poner recambio en mucho periodo tiempo. Los comercializan en

diferentes diámetros 0,6; 0,8; 1; 1,2; 1,6; 2,4 mm, etc., en función de la máquina y la

pieza a soldar.

Soldadura MARTES 11-1pm 7

Facultad Ingeniería de Procesos

- Escuela: Ingeniería Metalúrgica

Estas bobinas vienen enrolladas por capas, el hilo se utiliza en un taller convencional

suele ser para aceros ordinarios, este viene recubierto de una finísima capa de cobre,

que no presenta importancia sobre la composición final del cordón de soldadura, sus

misiones son;

• Disminuir los rozamientos.

• Proteger el hilo contra la oxidación y el deterioro de este.

• Favorecer el contacto eléctrico entre la boquilla de contacto y el hilo.

Máquina Soldadora (Fuente de Poder),

La mayoría de los talleres emplean máquinas de soldar con tomas de voltaje a 220 V ó

380 V con línea a tierra. El cambio de polaridad se realiza solo si la máquina se

encuentra apagada.

Circuito de Soldadura, Cuando no está en uso el porta electrodos, nunca debe ser

dejado encima de la mesa o en contacto con cualquier otro objeto que tenga una línea

directa a la superficie donde se suelda. El peligro en este caso es que el porta

electrodo, en contacto con el circuito a tierra, provoque en el transformador del

equipo un corto circuito. La soldadura no es una operación riesgosa si se respetan las

medidas preventivas adecuadas. Esto requiere un conocimiento de las posibilidades de

daño que pueden ocurrir en las operaciones de soldar y una precaución habitual de

seguridad por el operador.

Soldadura MARTES 11-1pm 8

Facultad Ingeniería de Procesos

- Escuela: Ingeniería Metalúrgica

Portaelectrodos

Se utilizan para sujetar electrodos, el porta electrodo contiene componentes muy

importantes, algunas de sus partes son, barril que es el cuerpo, la cabeza, nipple, tubo

botador, tubo deflector, tubo inyector, resorte y algunos o rings, existen muchos tipos

de porta electrodos.

Elementos de seguridad en soldadura:

Los elementos de Protección Personal (EPP), son equipos o dispositivos para ser

utilizados por el soldador durante su jornada de trabajo. Lo protegen de enfermedades

profesionales ante la presencia de riesgos específicos que no pueden ser aislados o

eliminados, aumentando su seguridad y salud en el trabajo.

1. Máscara o careta de soldar: Es el elemento básico para aplicar una soldadura.

Protege los ojos de radiaciones en el proceso de soldadura, protege también la

cara y el cuello. Debe estar provista de filtros inactínicos de acuerdo al proceso

e intensidad de corriente empleada.

2. Gafas de seguridad: Se utilizan al estar expuesto a proyección de partículas,

normalmente se portan siempre bajo la careta de soldadura. Existen algunos

modelos que nos permiten colocar lentes formuladas para aquellas personas

que requieren corrección visual en su vida cotidiana.

3. Gorro o capucha: Protege el cabello y el cuero cabelludo, especialmente

cuando se hacen soldaduras en posiciones.

4. Mascarillas respiratorias para humos metálicos o respiradores con filtro: está

mascarilla debe usarse siempre debajo de la máscara para soldar. La mascarilla

o los filtros deben ser reemplazados al menos una vez a un la semana.

5. Tapa oídos de inserción: Disminuyen 27 dB aproximadamente. Permiten un

ajuste seguro al canal auditivo.

Soldadura MARTES 11-1pm 9

Facultad Ingeniería de Procesos

- Escuela: Ingeniería Metalúrgica

6. Moldeados: Disminuyen 33 dB aproximadamente. Son hechos sobre medida de

acuerdo con la forma del oído.

7. Tipo Copa u Orejeras: Atenúan el ruido 33 dB aproximadamente. Cubren la

totalidad de la oreja.

8. Guantes de cuero: tipo mosquetero con costura interna, para proteger las

manos y muñecas al manipular las piezas metálicas calientes.

9. Mangas o casaca de cuero: se utilizan para aplicar soldaduras en posiciones

verticales y sobre cabeza, para evitar las severas quemaduras que pueden

ocasionar las salpicaduras del metal fundido.

10. Bota en cuero tipo soldador: Con puntera de acero para proteger los pies de la

posible caída de piezas o elementos pesados que puedan causar daño. Traen

caña alta sin cordones para evitar el atrape de proyecciones de la soldadura.

11. Delantal de cuero: para proteger el cuerpo de salpicaduras y de la exposición a

los rayos ultravioletas.

12. Overol: se utilizan tejidos a base de algodón resistentes a las salpicaduras (jean

o dril), nunca tejidos sintéticos. La pierna del pantalón debe cubrir las botas

para evitar que penetren salpicaduras dentro de las mismas y las mangas de la

camisa deben ser largas para proteger los brazos. La ropa del soldador siempre

debe permanecer seca para evitar descargas eléctricas.

4. Desarrollo Experimental

El conocimiento de equipos para la soldadura y el correcto uso para no tener

inconvenientes en las uniones soldadas.

Para el encendido de equipos se debe saber encender el arco y mantener su

continuidad es una de las bases de la soldadura eléctrica. Se enciende el arco, cuando

la corriente eléctrica es obligada a saltar el espacio existente entre la punta del

electrodo y el metal base, manteniendo una longitud adecuada, que permita formar

un buen cordón de soldadura.

Un método para el encendido del arco es el siguiente:

Soldadura MARTES 11-1pm 10

Facultad Ingeniería de Procesos

- Escuela: Ingeniería Metalúrgica

Se mueve el electrodo sobre la plancha, inclinándolo ligeramente, como si se raspara

un fósforo.

Cuando la punta del electrodo toca la plancha, el arco se enciende.

Cuando el arco se ha encendido, se retira un poco el electrodo, para formar un arco

ligeramente largo y luego establecer el arco de longitud normal, aproximadamente

igual al diámetro del núcleo del electrodo.

Otro método consiste en:

Bajar el electrodo en posición vertical hacia el metal base.

Tan pronto como la punta del electrodo toque la pieza, se le retira momentáneamente

hasta formar un arco largo y luego, inmediatamente, se baja a la longitud normal, que

permita ejecutar un punto de soldadura o un cordón.

En ambos métodos debe evitarse, que el electrodo se pegue a la plancha. Si esto

ocurriera, se da al electrodo un tirón rápido en sentido contrario al avance, a fin de

despegarlo.

Si no se despegara, será necesario desprender el electrodo del porta-electrodo.

Tipos de uniones soldadas

Soldadura a tope sin bisel posición plana horizontal

Esta operación consiste en unir piezas por sus bordes, soldadas desde el lado superior

en posición plana, siendo el más común y conveniente en todo trabajo del soldador.

Es usada frecuentemente en las construcciones metálicas, por ejemplo: Cubiertas de

barcos, fondos de estanques y carrocerías.

Proceso de ejecución.

Soldadura MARTES 11-1pm 11

Facultad Ingeniería de Procesos

- Escuela: Ingeniería Metalúrgica

1 Prepare las piezas.

2 Ubique y fije las piezas en posición

plana.

Observación: La separación de las

piezas varía de acuerdo al espesor de

las mismas y al diámetro del

electrodo a utilizar.

3 Encienda y regule la máquina.

4 Ejecute puntos de soldadura.

Soldadura a tope con chaflán o bisel

simple

Tiene por objeto unir piezas de espesores

superiores a 3 mm, para lo cual se

efectuará un chaflanado o bisel previo a la

ejecución de la soldadura, con la finalidad

de conseguir la mayor penetración lo que

dará a la soldadura una mayor resistencia.

Se aplica en construcciones de estanques,

trenes, refinerías y construcciones de gran

envergadura.

Unión de solapado, superpuesta o traslape

Este tipo de uniones consiste en dos partes que se sobreponen. Se utiliza normalmente

para la fabricación de carrocerías de vehículos. Este tipo de unión da resultados

satisfactorios en la sustitución parcial de paneles exteriores, pudiendo verificarse que

esta configuración de costura cumple todas las condiciones necesarias para restablecer

la resistencia original. En este método hay un solapado de las piezas a unir de unos 12

mm. En la zona de la costura. Este solapamiento se realizará por medio del escalonado

de uno de los bordes de la costura, en función de la rigidez de la superficie, bien en el

borde que permanece en la carrocería o bien en el de la pieza nueva. Este escalonado

se realiza por medio de un alicate de filetear o por medio de una dobladora neumática.

Las uniones con solape se podrán realizar mediante alguno de los siguientes métodos

de soldadura:

Soldadura por resistencia eléctrica por puntos.

Soldadura MIG/MAG.

Soldadura MARTES 11-1pm 12

Facultad Ingeniería de Procesos

- Escuela: Ingeniería Metalúrgica

5. Resultados

El alumno debe tener conocimientos básicos en soldadura para que pueda desarrollar

los cordones de una manera efectiva, para esto, se debe conocer los tipos de

soldadura de acuerdo al metal a soldar, esto debido a que los materiales tienen

diferentes composiciones o aleaciones en los cuales se debe tener un especial cuidado.

Se debe conocer la forma correcta de hacer un arco eléctrico para no crear material

indeseable en los cordones, y mucho menos afectar en las características físicas de la

unión soldada, recordando que la soldadura debe ser igual o mayor en cuanto a su

dureza y el resto de propiedades mecánicas

La seguridad es una parte muy fundamental para no tener accidentes laborales o en

horario de práctica. Se ha detallado los EPPs correctos para protegernos ya sea de luz

intensa, posibles salpicaduras y chispas que puedan suscitarse.

6. Conclusión y recomendación

Nos permite aplicar conocimientos adquiridos previamente.

Las normas de seguridad se deben tener muy en cuenta para la realización de

actividades dentro del laboratorio.

Conceptos básicos pero importantes en la unión soldada referido a los tipos de

procesos de soldadura.

Referido a la historia la soldadura es una parte muy importante en el avance de la

tecnología

El estudiante afianza sus conocimientos en soldadura con respecto al conocimiento

primario, con el conocimiento del material y su correcta forma de trabajo en unión

soldada.

Soldadura MARTES 11-1pm 13

Potrebbero piacerti anche

- Ventajas y Desventajas de Los Minerales ConductoresDocumento3 pagineVentajas y Desventajas de Los Minerales Conductorescharlie100% (3)

- Datos TermodinámicosDocumento14 pagineDatos TermodinámicosAlejandro Uribe Candia100% (1)

- Fallas Originadas Por El Tratamiento Termico Inadecuado (Grupo 5)Documento10 pagineFallas Originadas Por El Tratamiento Termico Inadecuado (Grupo 5)Victor AngelNessuna valutazione finora

- 3.3 - Diseño de Uniones Soldadas PDFDocumento32 pagine3.3 - Diseño de Uniones Soldadas PDFIñaki JaritNessuna valutazione finora

- s02.01 Propiedades Mecánicas Del AceroDocumento34 pagines02.01 Propiedades Mecánicas Del AceroYeltsin Huatangari AlarconNessuna valutazione finora

- Informe BrazucaDocumento5 pagineInforme BrazucaAdrianGuerraNessuna valutazione finora

- BIO 2019 Clases 6-7-8 Bioreme CN HGDocumento147 pagineBIO 2019 Clases 6-7-8 Bioreme CN HGAdrianGuerraNessuna valutazione finora

- TroqueladoDocumento15 pagineTroqueladohomar3643Nessuna valutazione finora

- Pag 31 A 62 Guerra ResumidoDocumento13 paginePag 31 A 62 Guerra ResumidoAdrianGuerraNessuna valutazione finora

- Confictos Diapo MermaDocumento18 pagineConfictos Diapo MermaAdrianGuerraNessuna valutazione finora

- BIO Clases 1 - 2019 PresentaciónDocumento77 pagineBIO Clases 1 - 2019 PresentaciónVládimir Villalta BolomerNessuna valutazione finora

- 11.-Conflictos Mineros - Problemas de Comunic.Documento22 pagine11.-Conflictos Mineros - Problemas de Comunic.AdrianGuerraNessuna valutazione finora

- Conocimiento de Los Actores Sociales en El ConflictoDocumento10 pagineConocimiento de Los Actores Sociales en El ConflictoAdrianGuerraNessuna valutazione finora

- FALLAS OPERACION INCORRECTA DE EQUIPOS-corregidoDocumento21 pagineFALLAS OPERACION INCORRECTA DE EQUIPOS-corregidoAdrianGuerraNessuna valutazione finora

- Falla Por DesgasteDocumento22 pagineFalla Por DesgasteGiorgio Giacomo Crose GuzmánNessuna valutazione finora

- Cuestionario CorrosionDocumento7 pagineCuestionario CorrosionAdrianGuerraNessuna valutazione finora

- BIO Clases 3 BacterianaDocumento61 pagineBIO Clases 3 BacterianaAdrianGuerraNessuna valutazione finora

- MantenimientoDocumento11 pagineMantenimientoDasu Tirate Un PaseNessuna valutazione finora

- Practica #8Documento2 paginePractica #8AdrianGuerraNessuna valutazione finora

- 4 Mecanica de La FatigaDocumento33 pagine4 Mecanica de La FatigaAxel RoseNessuna valutazione finora

- Corrosion en Rio SecoDocumento3 pagineCorrosion en Rio SecoAdrianGuerraNessuna valutazione finora

- 7 CorrosionDocumento27 pagine7 CorrosionAdrianGuerraNessuna valutazione finora

- 8 Análisis de Fallas Por CorrosiónDocumento24 pagine8 Análisis de Fallas Por CorrosiónAdrianGuerraNessuna valutazione finora

- Informe de Líquidos PenetrantesDocumento1 paginaInforme de Líquidos PenetrantesAdrianGuerraNessuna valutazione finora

- Laboratorio N 4Documento2 pagineLaboratorio N 4AdrianGuerraNessuna valutazione finora

- FALLASDocumento4 pagineFALLASAdrianGuerraNessuna valutazione finora

- Iper LaboratorioDocumento4 pagineIper LaboratorioAdrianGuerraNessuna valutazione finora

- Informe de Líquidos PenetrantesDocumento1 paginaInforme de Líquidos PenetrantesAdrianGuerraNessuna valutazione finora

- Fallas Por Corrosión 2Documento11 pagineFallas Por Corrosión 2AdrianGuerraNessuna valutazione finora

- Lab 5Documento2 pagineLab 5AdrianGuerraNessuna valutazione finora

- Fallas Por Corrosión 2Documento11 pagineFallas Por Corrosión 2AdrianGuerraNessuna valutazione finora

- Fallas Originadas Por Corrosión .Documento4 pagineFallas Originadas Por Corrosión .AdrianGuerraNessuna valutazione finora

- 01 Corrosion de Metales 2017Documento130 pagine01 Corrosion de Metales 2017Juan Villasante HuacarpumaNessuna valutazione finora

- Control de Operaciones y Mantenimiento de Equipos Aplicado en La Concentradora Toquepala 2Documento9 pagineControl de Operaciones y Mantenimiento de Equipos Aplicado en La Concentradora Toquepala 2AdrianGuerraNessuna valutazione finora

- FresadoDocumento14 pagineFresadoRonnie LoboNessuna valutazione finora

- Informe de Laboratorio (PRACTICA #5)Documento13 pagineInforme de Laboratorio (PRACTICA #5)Mery Luz Choquegonza CcamaNessuna valutazione finora

- Procesos TermicosDocumento4 pagineProcesos TermicosJairo PeñaNessuna valutazione finora

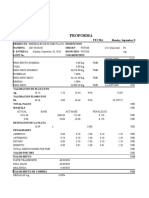

- Proforma Por PBDocumento4 pagineProforma Por PBRenéEmilioPariAlaveNessuna valutazione finora

- Dossier - Arqmat - Cabinas SanitariasDocumento12 pagineDossier - Arqmat - Cabinas SanitariasCristhy SNessuna valutazione finora

- 2400 402HT-procDocumento9 pagine2400 402HT-procNicanor ccarita qqueshuallpaNessuna valutazione finora

- Catalogo CompletoDocumento58 pagineCatalogo CompletoFedericp BussoNessuna valutazione finora

- Tratamientos Térmicos de Los MaterialesDocumento4 pagineTratamientos Térmicos de Los Materialesangel139Nessuna valutazione finora

- Poster CientificoDocumento1 paginaPoster CientificoCristhian CruzNessuna valutazione finora

- NCH 951-Tuberias-De-Cobre-Para-Agua-Potable-Requisitos-Norma-Chilena-OficialDocumento8 pagineNCH 951-Tuberias-De-Cobre-Para-Agua-Potable-Requisitos-Norma-Chilena-OficialFrancisco Abraham Ordoñez PinedaNessuna valutazione finora

- Preguntas PracticasDocumento3 paginePreguntas PracticasJr.JeanNessuna valutazione finora

- CARTjhngDocumento2 pagineCARTjhngJesús BernalNessuna valutazione finora

- Calculos en La Fundicion de Metales OficialDocumento35 pagineCalculos en La Fundicion de Metales OficialAngel L Aramayo VelaNessuna valutazione finora

- Proteccion CatodicaDocumento3 pagineProteccion CatodicaJesus CalderaNessuna valutazione finora

- Guía Del Aluminio 3 - Capítulo 10 - Información TécnicaDocumento8 pagineGuía Del Aluminio 3 - Capítulo 10 - Información TécnicaAluStockNessuna valutazione finora

- Usos y Aplicaciones: Claro en MetrosDocumento1 paginaUsos y Aplicaciones: Claro en MetrosAlejandro NietoNessuna valutazione finora

- Diagrama Proceso Del AceroDocumento3 pagineDiagrama Proceso Del AceroCamilo DelgadoNessuna valutazione finora

- Informe-De-Viaje-De-Estudio (Recuperado Automáticamente)Documento8 pagineInforme-De-Viaje-De-Estudio (Recuperado Automáticamente)Axel Buny PlayNessuna valutazione finora

- Balance MetalurgicoDocumento13 pagineBalance MetalurgicoEsmitMontanaNessuna valutazione finora

- Calculo de La Silueta InicialDocumento3 pagineCalculo de La Silueta InicialMari NinosNessuna valutazione finora

- Defensa Metálica - 3 CrestasDocumento2 pagineDefensa Metálica - 3 CrestasArturo SandovalNessuna valutazione finora

- Repaso - Formulación y EcuacionesDocumento2 pagineRepaso - Formulación y EcuacionesLuis Arturo González ValenciaNessuna valutazione finora

- Javier Camara Echipamente ZootehniceDocumento72 pagineJavier Camara Echipamente ZootehniceFlorin ifteneNessuna valutazione finora

- Sopa de Letras de Metales - 181Documento1 paginaSopa de Letras de Metales - 181Juan Jose Giraldo Quintero67% (3)

- Ternium A36Documento7 pagineTernium A36ALBERTO CNessuna valutazione finora

- Amalgamas DentalesDocumento33 pagineAmalgamas DentalesVonziNessuna valutazione finora