Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Procesos Con Solventes Fisicos

Caricato da

erickTitolo originale

Copyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Procesos Con Solventes Fisicos

Caricato da

erickCopyright:

Formati disponibili

4.1.

Procesos con Solventes Físicos

Características

En estos procesos, el solvente físico utilizado, absorbe el contaminante como gas en solución, sin que se presenten

reacciones químicas entre el solvente utilizado y los gases ácidos.

Se caracterizan por su capacidad de absorber, de manera preferencial, diferentes componentes ácidos de la corriente

de hidrocarburos, como el ácido sulfhídrico (H2S) asi como también aldióxido de carbono(CO2)y los compuestos

orgánicos de azufre, tales como (COS; CS2 ; Mercaptanos) en función de las solubilidades correspondientes.

Los solventes utilizados para la remoción de gases contaminantes del gas natural, también tienen una fuerte afinidad

con el agua,por tanto el solvente deshidrata el gas simultáneamente.

PRINCIPALES PROCESOS COMERCIALES CON SOLVENTES FÍSICOS

PROCESOS SOLVENTES

SELEXOL Dimetil-éter de Polietilén-glicol

SEPASOLV MPE Mezcla de Polietilén-glicol y Metil-isopropanol-éter

SOLVENTE FLUOR Carbonato de Propileno

RECTISOL Metanol

PURISOL N-Metil-Pirolidona (NMP)

ESTASOLVAN Tri-n-butil Fosfato (TBF TBP)

Siguiendo la secuencia establecida, a continuación se detallarán los principales procesos de endulzamiento ya

mencionados que trabajan con solventes físicos.

SELEXOL

El proceso Selexol, desarrollado por Allied Chemical Corporation, es ahora propiedad de la Norton.

El proceso SELEXOL se usa para la purificación del gas por remoción del H2S, CO2, COS, mercaptanos, etc. de las

corrientes de gas por absorción física. El solvente dimetil-éter de polietilen-glicol, (nombre comercial Selexol), tiene

fuerte preferencia por los compuestos con base de azufre mientras retiene la capacidad de absosber económicamente

grandes cantidades de todas las impurezas.

Una característica adicional del proceso Selexol es su capacidad de deshidratar gas natural hasta alcanzar

especificaciones de tuberías.

Así como ocurre con todos los solventes físicos, hay gran co-absorción de Hidrocarburos. Esto obliga al reciclaje de

los hidrocarburos recuperados y a su utilización en el sistema de combustible.

El solvente no es corrosivo y no forma espuma. La absorción de las impurezas es esencialmente proporcional a sus

presiones parciales.

El Selexol no es recomendable para aplicaciones de baja presión.

El proceso sirve para “endulzar” gas natural ácido, produciendo combustible con menos de 1 ppm de azufre total y el

agua a menos de 0,112 gr/m^3 (7lb/ MM pcn). El CO2 puede ser retenido o removido según se requiera.

Una planta Selexol consiste de un absorbedor junto con medios para desorber por expansión y/ o despojamiento. Para

mejorar la selectividad natural hacia los compuestos sulfurosos, se incluye el reciclaje del solvente en el proceso.

En el proceso, el solvente es regenerado por desorción física en lugar de descomposición química.

SEPASOLV MPE

El proceso Sepasolv MPE es propiedad de la BASF, utiliza como solvente una mezcla de polietilénglicol, metil-

isopropanol-éter y puede remover el CO2 hasta alcanzar las especificaciones de venta.

El proceso es similar al Selexol, también es capaz de deshidratar el gas a un nivel aproximado de 5 libras por millón de

pcn.

CARBONATO DE PROPILENO O SOLVENTE FLÚOR

El carbonato de propileno es producido por Down Chemical Co. El proceso que lo usa está patentado por Flúor, por lo

cual se llama Solvente Flúor (“Flúor Solvent”).

El solvente Flúor emplea un compuesto orgánico anhídrido y carbonato de propileno para remover CO2 y H2S de la

corriente de gas natural. El uso de este solvente de alta capacidad, el cual absorbe el gas ácido por solución física,

permite la regeneración del solvente simplemente por disminución de la presión del solvente rico, generalmente sin la

aplicación de calor.

Este solvente puede emplearse para obtener una producción de un gas para la venta que contenga 4 ppm. (0,25 granos

de H2S /100 pcn).

El carbonato de propileno ha ido creciendo en importancia como un solvente para la remoción de dióxido de carbono

de las corrientes de gas natural a alta presión.

Este producto tiene una combinación única de atributos, tales como:

Alto grado de solubilidad para dióxido de carbono.

Bajo calor de reacción con dióxido de carbono.

Baja solubilidad del hidrógeno e hidrocarburos de bajo peso molecular presentes en la corriente del gas.

Aparente falta de reactividad hacia todos los componentes del gas.

Baja viscosidad

Alta estabilidad bajo condiciones operacionales.

Poca reactividad con metales comunes.

RECTISOL

El proceso Rectisol tiene licencia de Linde & Lurgi. Utiliza un solvente orgánico, por lo general metanol. Puede trabajar

a temperaturas por debajo de 0°C, en –30°C, deshidrata el gas de la alimentación y se recupera mediante destilación.

El equipo va asociado con el enfriamiento del gas de la alimentación, es pesado y requiere aleaciones especiales de

acero al cromo, para bajas temperaturas. La pérdida de solventes por evaporación es alta y la recuperación del solvente

es compleja.

PURISOL

El proceso Purisol fue desarrollado por Lurgi, propietaria de la licencia.

El solvente es NMETILPIROLIDONA (NMP) y es capaz de llenar especificaciones de hasta 0,1% molar de CO2.

El proceso deshidrata el gas de la alimentación.

Consideraciones para laselección de los solventes fisicos

Como la absorción se caracteriza por su capacidad de absorber de manera preferencial, diferentes componentes ácidos

de la corriente de hidrocarburos, por lo tanto la elección del proceso depende también de la presencia de estas

impurezas en el gas como el CS2 (Disulfuro de Carbono) y el COS (Sulfuro de Carbonilo), porque pueden afectar de

forma adversa a la eliminación del sulfuro de Hidrógeno.

Los procesos físicos tienen alta afinidad por los hidrocarburos pesados. Si el gas a tratar tiene un alto contenido de

propano y compuestos más pesados, el uso de un solvente físico puede implicar una pérdida grande de

loscomponentes más pesados del gas, debido a que estos componentes son liberados del solvente con los gasesácidos

y su separación no es económicamente viable.

Las características deseables en un solvente para la absorción física son las siguientes:

Baja temperatura de operación para reducir al mínimo las pérdidas de solventes

Baja solubilidad en el solvente de los componentes hidrocarburos del gas.

En condiciones normales operacionales no debe existir degradación del solvente.

No debe generarse ninguna reacción química entre el solvente y cualquier componente del gas de

alimentación.

Ninguna corrosión con los metales comunes.

Condiciones de operación

Principalmente los procesos de absorción física son utilizados cuando la presión del gas es alta y a temperaturas

bajasyademáscantidadesapreciables de contaminantes; obviamente que mientras más alta sea la presión y la cantidad

de gas, mayor esla posibilidad de que se disuelva el gas en la solución. Si el solvente físico se utiliza para la remoción

del (C02), la regeneración del solvente puede realizarse simplemente por reducción de la presión de operación.

Regeneración del solvente

Son regenerados con disminución de presión y aplicación moderada de calor o uso de pequeñas cantidades de gas de

despojamiento.

La regeneración del solvente es usualmente acompañada por un separador flash a una presión mas baja que en el

proceso de absorción con una entrada moderada de calor.

Los bajos requerimientos de calor en la etapa de regeneración del solvente se deben al poco calor que existe durante

el proceso de absorción.

Esquema general del proceso de absorción física

El diagrama de flujo y los equipos requeridos para este proceso puede variar de acuerdo al nivel de recuperación de

gases contaminantes que se necesite y a las condiciones de operación.

En la figura N° 1 se observa el proceso, cuando el gas ácido ingresa al separador de entrada, y de allí pasa a la torre

contactora. También se observan los tanques de dióxido de carbono donde ocurre la deserción o despojamiento, para

que al final del proceso se observe la eliminación del sulfuro de hidrógeno de la corriente de gas natural.

Figura N° 1 Esquema general del proceso de absorción física

Ventajas y desventajas

VENTAJAS

• La principal atracción de los procesos con solventes físicos es la remoción bruta de gas acido.

• Otra de las principales ventajas de la absorción física es la selectividad, dado que el sulfuro de hidrógeno es

mucho más soluble que el dióxido de carbono, puede ser eliminado selectivamente de un gas que contenga

ambos.

• Habilidad para eliminar trazas de otros compuestos no deseados tales como compuestos sulfurados sin la

formación de productos de reacción no deseados.

• La mayoría de los solventes comerciales que se utilizan no son corrosivos y pueden deshidratar gas en forma

simultánea, lo que hace que el proceso sea de un alto grado de eficiencia económica.

• Las bajas temperaturas de operación, la no corrosividad, hacen que el material de construcción pueda ser

acero al carbono. Por, otro lado, dado que no existe reacción química entre el solvente y el soluto, se necesita

un menor consumo de energía para desorber los gases ácidos, y su posterior eliminación de la corriente de

gas natural.

• En estos procesos el calor de reacción es menor que el calor de reacción con solventes químicos.

DESVENTAJAS

• La principal desventaja de la absorción física es que el proceso puede complicarse debido a la presencia de

absorción selectiva en etapas, deserción en varias etapas, los reciclos, etc

• Otras de las desventajas de la utilización de los solventes físicos, es que incrementa la solubilidad hacia los

hidrocarburos de alto peso molecular, como por ejemplo, propano y compuestos más pesados (C3+).

Potrebbero piacerti anche

- Síntesis de productos químicos derivados de la biomasa empleando catálisis heterogénea: heterociclos de la biomasaDa EverandSíntesis de productos químicos derivados de la biomasa empleando catálisis heterogénea: heterociclos de la biomasaNessuna valutazione finora

- Endulsamiento Por SulfinolDocumento6 pagineEndulsamiento Por Sulfinolguido oscar huanca mamaniNessuna valutazione finora

- Separadores de Gas NaturalDocumento13 pagineSeparadores de Gas NaturalDuban HernandezNessuna valutazione finora

- Refinacion Quimica HidrorefinoDocumento9 pagineRefinacion Quimica Hidrorefinoreynaldo_9_12Nessuna valutazione finora

- Grupo 4 Regeneracion Del GlycolDocumento9 pagineGrupo 4 Regeneracion Del GlycolpattosolangNessuna valutazione finora

- Exponer Proceso de Endulzamiento Del Gas NaturalDocumento27 pagineExponer Proceso de Endulzamiento Del Gas NaturalÁlvarez AzzumyNessuna valutazione finora

- Gas 2 Practico 1Documento77 pagineGas 2 Practico 1juancito 4craftNessuna valutazione finora

- Endulzamiento Del Gas Natural.Documento24 pagineEndulzamiento Del Gas Natural.Francisco RuedaNessuna valutazione finora

- 6-Endulzamiento Por Solventes Fisicos, Mixtos, Lechos.Documento30 pagine6-Endulzamiento Por Solventes Fisicos, Mixtos, Lechos.iver barja torrezNessuna valutazione finora

- Diseño de SeparadoresDocumento1 paginaDiseño de SeparadoresGabrielRodrigoF.AcebeyNessuna valutazione finora

- Informe Fluidos y Control de Solidos 2Documento43 pagineInforme Fluidos y Control de Solidos 2Eldrith CariasNessuna valutazione finora

- Herramienta de Asentamiento Mecánico para Empaque Con GravaDocumento20 pagineHerramienta de Asentamiento Mecánico para Empaque Con GravaDiana Vasquez100% (1)

- D Diagrama de Fases y Fluidos en El ReservorioDocumento36 pagineD Diagrama de Fases y Fluidos en El ReservorioPablo JulioNessuna valutazione finora

- Procesos Girbotol y SelexolDocumento6 pagineProcesos Girbotol y SelexolJUANNessuna valutazione finora

- Capitulo I - PDF Introduccion FacilidadesDocumento56 pagineCapitulo I - PDF Introduccion FacilidadesCarlos Rincon100% (1)

- Control de FiltradoDocumento4 pagineControl de FiltradoCarlos Fernando Berdugo TorresNessuna valutazione finora

- Endulzamiento Del GasDocumento22 pagineEndulzamiento Del GasEliana Zola0% (1)

- Presentación 1Documento12 paginePresentación 1Alejandro PerezNessuna valutazione finora

- Informe EndulzamientoDocumento19 pagineInforme EndulzamientoDIEGO ARMANDO FLROES GUTIERREZNessuna valutazione finora

- Combustibles y Lubricantes Pozo Sabalo X-5 - San AntonioDocumento81 pagineCombustibles y Lubricantes Pozo Sabalo X-5 - San AntonioGaming NadiaNessuna valutazione finora

- Bombeo Hidráulico en BoliviaDocumento11 pagineBombeo Hidráulico en Boliviavictor nuñezNessuna valutazione finora

- Gas de DespojamientoDocumento2 pagineGas de DespojamientoMaite PerroniNessuna valutazione finora

- Distribución Virtual de Gas Natural Licuado InformeDocumento23 pagineDistribución Virtual de Gas Natural Licuado InformeJavier67% (3)

- Tipos de Procesos Que Requiere El Endulzamiento Del Gas NaturalDocumento23 pagineTipos de Procesos Que Requiere El Endulzamiento Del Gas NaturalBrian Barreto100% (2)

- Torque y Propiedades Del Lodo - Mud Logging FinalDocumento18 pagineTorque y Propiedades Del Lodo - Mud Logging FinalCarla Ayelen Chorolque BorgesNessuna valutazione finora

- Unidad de Remocion de ContaminantesDocumento8 pagineUnidad de Remocion de Contaminantesvictor nuñezNessuna valutazione finora

- Digrama de Flujo Planta PorvenirDocumento68 pagineDigrama de Flujo Planta Porvenirpamela briana0% (1)

- Planta Proceso MargaritaDocumento4 paginePlanta Proceso MargaritaAnonymous ejX5fcaNZPNessuna valutazione finora

- Turbo ExpansiónDocumento10 pagineTurbo ExpansiónJessica100% (1)

- Endulzamiento Del Gas Natural TablasDocumento30 pagineEndulzamiento Del Gas Natural TablasOSCARSOLONessuna valutazione finora

- La Licuefacción de Los Gases Fue Descubierta PorDocumento1 paginaLa Licuefacción de Los Gases Fue Descubierta PorjosephNessuna valutazione finora

- Intrusion de AguaDocumento27 pagineIntrusion de Aguacristhian AlexisNessuna valutazione finora

- Tipos de GlicolesDocumento7 pagineTipos de GlicolesMiguel Angel Lopez50% (2)

- Tarea 1 RealDocumento4 pagineTarea 1 RealCarla Cruz100% (1)

- Plantas de Procesamiento Del Gas NaturalDocumento14 paginePlantas de Procesamiento Del Gas NaturalLaura MendezNessuna valutazione finora

- Campo ViboraDocumento25 pagineCampo ViboraAlvaroNessuna valutazione finora

- Informe-Medidores de Caudadl de FlujoDocumento16 pagineInforme-Medidores de Caudadl de FlujojhonNessuna valutazione finora

- Modulo 4 - Compresión de Gas Natural - Rev 23-08-2018Documento33 pagineModulo 4 - Compresión de Gas Natural - Rev 23-08-2018Yazuhakin E. Cuesta GarciaNessuna valutazione finora

- Trabajo de Investigacion OleoductoDocumento17 pagineTrabajo de Investigacion OleoductoLuis Fernando UrionaNessuna valutazione finora

- 8vo Tecnologia Plantas de Tratamiento de Gas Natural en BoliviaDocumento4 pagine8vo Tecnologia Plantas de Tratamiento de Gas Natural en BoliviaAnahis Alejandra GutierrezNessuna valutazione finora

- Choques de Produccion Practico de Gas 2Documento17 pagineChoques de Produccion Practico de Gas 2Brayan Yeysson Becerra AcostaNessuna valutazione finora

- Hidratos de Gas NaturalDocumento3 pagineHidratos de Gas NaturalVictor Hurtado Sandoval0% (1)

- Sistema de CirculacionDocumento21 pagineSistema de CirculacionDanielsus123Nessuna valutazione finora

- Expo SeparadoresDocumento13 pagineExpo SeparadoresEStrella Telii Delgadoo0% (1)

- Analisis de ReservorioDocumento45 pagineAnalisis de ReservorioWesley Guedes0% (1)

- Instalaciones de Superficie PetroleroDocumento42 pagineInstalaciones de Superficie Petrolerohenguz100% (1)

- Vuelta GrandeDocumento7 pagineVuelta Grandesamuel avalosNessuna valutazione finora

- Registro o Perfilaje de PozosDocumento11 pagineRegistro o Perfilaje de PozosRonal Michel CallejasNessuna valutazione finora

- Predencia de Mercurio en El Gas Natural y Sus EfectosDocumento3 paginePredencia de Mercurio en El Gas Natural y Sus EfectosMaría E. A. Condori100% (1)

- Facilidades de ProduccionDocumento7 pagineFacilidades de ProduccionAriel Janco100% (1)

- Planta de Procesamiento de Gas TacoboDocumento5 paginePlanta de Procesamiento de Gas TacoboJose Maria PorcelNessuna valutazione finora

- Estudio de Caso Planta Vuelta GrandeDocumento22 pagineEstudio de Caso Planta Vuelta GrandeDanilo JuradNessuna valutazione finora

- Gas II - Diapositiva-Endulzamiento Del Gas NaturalDocumento59 pagineGas II - Diapositiva-Endulzamiento Del Gas Naturalruben torricoNessuna valutazione finora

- Glosario de Terminos de Fluidos de PerforacionDocumento35 pagineGlosario de Terminos de Fluidos de Perforacionktorres21Nessuna valutazione finora

- Ejercicios de SeparadoresDocumento4 pagineEjercicios de SeparadoresyudimarNessuna valutazione finora

- Tesis Resumen-EBM Gas SecoDocumento11 pagineTesis Resumen-EBM Gas SecoJorge CastaNessuna valutazione finora

- Factor de DañoDocumento11 pagineFactor de DañoRosangela Ozuna100% (2)

- Procesos de Deshidratación Del Gas NaturalDocumento25 pagineProcesos de Deshidratación Del Gas NaturalGonzalo Olivera Arancibia100% (1)

- Informe Gas Solvente FisicoDocumento5 pagineInforme Gas Solvente FisicoHuanca Champiri JhonnyNessuna valutazione finora

- Endulzamiento Del Gas NaturalDocumento26 pagineEndulzamiento Del Gas NaturalElizardo Ferrufino LopezNessuna valutazione finora

- Educacion Cristiana Historia OficialDocumento15 pagineEducacion Cristiana Historia OficialMaite PerroniNessuna valutazione finora

- 1 Modelo de Formación de Zayas 2013Documento41 pagine1 Modelo de Formación de Zayas 2013Maite PerroniNessuna valutazione finora

- Causas de Aprisionamiento de La TuberíaDocumento13 pagineCausas de Aprisionamiento de La TuberíaMaite PerroniNessuna valutazione finora

- Gas de DespojamientoDocumento2 pagineGas de DespojamientoMaite PerroniNessuna valutazione finora

- Ultrasonidos MonografiasDocumento2 pagineUltrasonidos MonografiasMaite PerroniNessuna valutazione finora

- Absorción Física Por InyecciónDocumento2 pagineAbsorción Física Por InyecciónMaite PerroniNessuna valutazione finora

- Diplomado de GasDocumento3 pagineDiplomado de GasMaite PerroniNessuna valutazione finora

- Baterias de ProduccionDocumento11 pagineBaterias de ProduccionMaite PerroniNessuna valutazione finora

- UltrasonicosDocumento2 pagineUltrasonicosMaite PerroniNessuna valutazione finora

- Libro 1Documento1 paginaLibro 1Maite PerroniNessuna valutazione finora

- Exp. 4378-2018-92Documento12 pagineExp. 4378-2018-92haiden de la palmaNessuna valutazione finora

- Dimensionamiento y CalculosDocumento16 pagineDimensionamiento y CalculosLoreA.RomoNessuna valutazione finora

- Darapel 1 PDFDocumento2 pagineDarapel 1 PDFkarina ortega0% (1)

- Angenieux Servman 010733004 FR All PDFDocumento100 pagineAngenieux Servman 010733004 FR All PDFMohand Oubélaid Ait Hammou100% (1)

- Plan ReforzamientoDocumento13 paginePlan ReforzamientoMagi CasteVillaNessuna valutazione finora

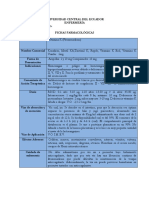

- Tiopental SódicoDocumento10 pagineTiopental Sódicorom92Nessuna valutazione finora

- Valencia Masajes Relajante Deportivo Descontracturante Drenaje Linfatico Reiki EroticoDocumento4 pagineValencia Masajes Relajante Deportivo Descontracturante Drenaje Linfatico Reiki EroticokowykoNessuna valutazione finora

- Buenas Practicas Ganaderas: - Producción Ganadera - Ficha:2340793 - Aprendices: - Alexandra Cruz - Alvaro HernandezDocumento10 pagineBuenas Practicas Ganaderas: - Producción Ganadera - Ficha:2340793 - Aprendices: - Alexandra Cruz - Alvaro Hernandezrosa alexandra cruz parraNessuna valutazione finora

- Formato Creación de Partners SAP 1Documento2 pagineFormato Creación de Partners SAP 1Rodrigo MoralesNessuna valutazione finora

- Proceso de La FamiliaDocumento142 pagineProceso de La FamiliaEdita neyraNessuna valutazione finora

- Mapa de Competencias Enfermera de Urgencias - Carlos.HayaDocumento2 pagineMapa de Competencias Enfermera de Urgencias - Carlos.HayaRoberto MNessuna valutazione finora

- Ecf Aromas Del Vino 2018docxDocumento6 pagineEcf Aromas Del Vino 2018docxGloVa ValCamNessuna valutazione finora

- Ficha Tecnica Respirador Con Filtro N95Documento1 paginaFicha Tecnica Respirador Con Filtro N95Juan Carlos SantillanNessuna valutazione finora

- Fertilizacion Calcica ManiDocumento12 pagineFertilizacion Calcica ManiAndres VbNessuna valutazione finora

- MBTIDocumento7 pagineMBTIAlejandro Echazarreta MorenoNessuna valutazione finora

- Planes de Vuelo para Topografía Con DronesDocumento18 paginePlanes de Vuelo para Topografía Con DronesWilliam TamayoNessuna valutazione finora

- Ficha FarmacologicaDocumento2 pagineFicha FarmacologicaNathaly RodriguezNessuna valutazione finora

- 237705SUI RESOLUCION+SSPD+No+20174000237705Documento117 pagine237705SUI RESOLUCION+SSPD+No+20174000237705Damara GualteroNessuna valutazione finora

- MAPA CONCEPTUAL - VERONICARealDocumento2 pagineMAPA CONCEPTUAL - VERONICARealCYria MoralesNessuna valutazione finora

- PC-0539-GRL-03 Aislación y Bloqueo Rev4Documento36 paginePC-0539-GRL-03 Aislación y Bloqueo Rev4rodrigo antonio valencia reyesNessuna valutazione finora

- Estructura Atómica IDocumento6 pagineEstructura Atómica Inando rodriguezNessuna valutazione finora

- Actualización Covid-19 en GV, Vie 7 de Enero, 2022 GV Update Covid-19 - Fri Jan 07, 2022Documento4 pagineActualización Covid-19 en GV, Vie 7 de Enero, 2022 GV Update Covid-19 - Fri Jan 07, 2022Carlos MirandaNessuna valutazione finora

- Tercer Periodo PDFDocumento54 pagineTercer Periodo PDFcarina mercadoNessuna valutazione finora

- Informe de Identificacion de Carbon, Hidrogeno, Nitrogeno y HalogenosDocumento3 pagineInforme de Identificacion de Carbon, Hidrogeno, Nitrogeno y HalogenosAlejandro RendonNessuna valutazione finora

- Ecg 103Documento21 pagineEcg 103Adrian Fonseca50% (2)

- HidrostaticaDocumento7 pagineHidrostaticaLuis Miguel Angel Lizarraga MattoNessuna valutazione finora

- LJHGFDocumento46 pagineLJHGFLuis Acuña PereiraNessuna valutazione finora

- TermoterapiaDocumento24 pagineTermoterapiaAdina MotNessuna valutazione finora

- Comunicado 10Documento3 pagineComunicado 10Sara PedraosNessuna valutazione finora

- Resumen Cardio 2 Parcial 2Documento32 pagineResumen Cardio 2 Parcial 2Luiggy TrianaNessuna valutazione finora