Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Influencias de Los Elementos Químicos en La Elaboracion de Cemento

Caricato da

Diego AlejandroCopyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Influencias de Los Elementos Químicos en La Elaboracion de Cemento

Caricato da

Diego AlejandroCopyright:

Formati disponibili

Papel de los Elementos Químicos en la Fabricación y Uso del Cemento

Papel de los Elementos

Químicos en la

Fabricación y Uso del

Cemento

por Javed I. Bhatty

Traducido por Enrique Contreras L.

Boletín de Investigación y Desarrollo RD109T, ACP 0

Papel de los Elementos Químicos en la Fabricación y Uso del Cemento

Contenido Página

INDICE 1

SINOPSIS 3

PALABRAS CLAVE 3

INTRODUCCION 4

MATERIALES ALTERNOS COMO PARTE DE LA HARINA CRUDA O DEL 5

COMBUSTIBLE UTILIZADO EN LA FABRICACION DEL CEMENTO

DEFINICIONES 7

Elementos Primarios 7

Elementos Secundarios 9

Elementos Menores 9

Elementos Traza 9

FUENTE DE ELEMENTOS MENORES 10

ELEMENTOS MENORES EN LA FABRICACION DE CEMENTO 13

ELEMENTOS DEL GRUPO I (Hidrógeno, Litio, Sodio, Potasio, Rubidio, Cesio) 15

Hidrógeno 15

Litio 16

Sodio y Potasio 16

Rubidio y Cesio 21

ELEMENTOS DEL GRUPO II (Berilio, Magnesio, Calcio, Estroncio, Bario) 21

Berilio 21

Magnesio 22

Calcio 22

Estroncio 22

Bario 23

ELEMENTOS DEL GRUPO III (Boro, Aluminio, Galio, Indio, Talio) 23

Boro 23

Aluminio 24

Galio, Indio y Talio 24

ELEMENTOS DEL GRUPO IV (Carbono, Sílice, Germanio, Estaño, Plomo) 25

Carbono 25

Sílice 25

Germanio 25

Estaño 26

Plomo 26

ELEMENTOS DEL GRUPO V (Nitrógeno, Fósforo, Arsénico, Antimonio, Bismuto) 27

Nitrógeno 27

Fósforo 27

Arsénico 28

Antimonio 29

Bismuto 29

ELEMENTOS DEL GRUPO VI (Oxígeno, Azufre, Selenio, Telurio) 29

Oxígeno 29

Azufre 30

Selenio 33

Telurio 33

Boletín de Investigación y Desarrollo RD109T, ACP 1

Papel de los Elementos Químicos en la Fabricación y Uso del Cemento

Contenido Página

|

ELEMENTOS DEL GRUPO VII (Flúor, Cloro, Bromo, Yodo) 33

Flúor 34

Cloro 36

Cementos Alita 37

Bromo 37

Yodo 37

ELEMENTOS DEL GRUPO VIII (Helio, Neón, Argón, Criptón, Xenón) 38

ELEMENTOS DE TRANSICION 38

Ytrio 38

Titanio 39

Circonio 40

Vanadio 41

Niobio 42

Tantalio 42

Cromo 42

Molibdeno 44

Tungsteno 44

Manganeso 44

Cobalto 45

Níquel 46

Cobre 46

Plata 47

Cinc 47

Cadmio 48

Mercurio 48

TIERRAS RARAS 49

CONCLUSIONES 51

RECONOCIMIENTOS 51

APENDICE 52

Boletín de Investigación y Desarrollo RD109T, ACP 2

Papel de los Elementos Químicos en la Fabricación y Uso del Cemento

SINOPSIS

En este documento se reportan los efectos de casi todo los elementos químicos y sus

trazas en la fabricación y desempeño del cemento Portland. Se ha dado énfasis a los

elementos presentes en los materiales naturales y en los subproductos empleados en la

fabricación del cemento. La información detallada obtenida de los elementos es

mostrada con base en el orden de la clasificación periódica de los elementos. Cuando

es necesario, se presenta también la volatilidad de los elementos. Los elementos

analizados son: hidrógeno, sodio, potasio, litio, rubidio, cesio, bario, berilio, estroncio,

magnesio, boro, galio, indio, talio, carbono, germanio, estaño, plomo, nitrógeno, fósforo,

arsénico, antimonio, bismuto, oxígeno, azufre, selenio, telurio, flúor, cloro, bromo, yodo,

helio, neón, argón, criptón, xenón, ytrio, titanio, circonio, vanadio, niobio, tantalio, cromo,

molibdeno, tungsteno, manganeso, cobalto, níquel, cobre, plata, cinc, cadmio, mercurio

y los lantánidos.

PALABRAS CLAVE

Fabricación, elementos químicos, cemento Portland, materias primas, elementos trazas.

Boletín de Investigación y Desarrollo RD109T, ACP 3

Papel de los Elementos Químicos en la Fabricación y Uso del Cemento

INTRODUCCION

El propósito de éste documento es proporcionar información sobre el comportamiento

de los elementos químicos y sus trazas en la fabricación y uso del cemento. Se han

hecho esfuerzos en identificar, si existieran, inconclusiones en la información disponible

y se deja abierta la posibilidad de realizar investigaciones más completas y específicas.

En la industria del cemento continuamente se hacen esfuerzos por conservar recursos,

por lo que el uso de materiales alternos crudos y combustibles secundarios generados

de los derivados industriales está ganando interés. La mayor preocupación en el uso de

materiales alternos o de nuevas fuentes naturales es la incorporación de trazas de

elementos en el clinker y sus efectos en el comportamiento del cemento. Estos efectos

son, en su mayoría, dependientes del tipo de trazas de elementos contenidos en el

material crudo, de su nivel de concentración y de las condiciones operativas del horno.

En el apéndice se resumen los efectos de los elementos químicos en la producción de

clinker y en el desempeño del cemento.

Boletín de Investigación y Desarrollo RD109T, ACP 4

Papel de los Elementos Químicos en la Fabricación y Uso del Cemento

MATERIALES ALTERNOS COMO PARTE DE LA HARINA CRUDA O DEL

COMBUSTIBLE UTILIZADO EN LA FABRICACION DEL CEMENTO

Se ha enfocado un esfuerzo notable hacia el uso de una variedad de materiales alternos

en la fabricación de cemento, cuyo objetivo ha sido evitar la acumulación de

subproductos de la industria que causen problemas ambientales y lograr ventajas

técnicas durante la producción del clinker de cemento sin sacrificar la calidad del mismo.

Se ha reportado que los subproductos derivados del cloro y desechos de la industria de

los carbonatos, cuando son mezclados con cenizas volantes y piedras calizas permiten

producir clinker a bajas temperaturas (1200°C) manteniendo la resistencia a la

compresión del cemento (Patel, 1989). Los fosfoyesos han sido usados como una

fuente de cal en la alimentación al horno. Obviamente el clinker presentó una

microestructura diferente pero el cemento se pudo comparar favorablemente con el tipo

convencional (Toit, 1989). En otros estudios, las arcillas empleadas en la refinación de

aceites lubricantes han sido también incluidas como componentes de la materia prima

de la alimentación al horno para la producción de clinker (Midlam, 1985).

El uso del lodo de los alcantarillados como substituto parcial del combustible del horno

fue reportado por Obrist (1987). Se separaron algunos metales pesados del lodo para

evitar emisiones tóxicas a la biosfera. La única excepción fue el mercurio, el cuál fue

debidamente controlado. Todos los contaminantes orgánicos fueron completamente

destruidos sin dejar rastro de ningún derivado tóxico.

Ostrovlyanchik y compañía (1986) reportaron que el uso de ceniza volante de las

plantas generadoras de energía que usan carbón como materia prima, en lugar del

material arcilloso fue muy eficaz, mejorando el rendimiento del horno de un proceso

húmedo con un ahorro en el consumo de combustible.

Bhatty y compañía (1985) produjeron un cemento Tipo I (ASTM C150) usando desechos

de niquel-cobre y residuos de taconita (pedernal ferruginoso) como sustitutos parciales

en la molienda de cemento. El cemento obtenido presentó una microestructura y

propiedades de resistencia similares al producido con materiales convencionales.

Weatherhead y Blumenthal (1992), del Consejo Administrativo de Desechos de

Neumáticos, concluyeron de un reciente estudio de campo que los neumáticos pueden

ser usados exitosamente como un combustibe alterno en los hornos de clinker. El costo

del combustible es reducido significativamente y la producción es optimizada sin afectar

negativamente la calidad del cemento. No se observó un cambio significativo en la

calidad del medioambiente debido a emisiones (1).

(1)

Se debe hacer una distinción entre los términos “combustible derivado de neumáticos” y

“neumáticos enteros”. El combustible derivado de neumáticos (Tire Derived Fuel (TDF)) se

genera con desechos de llantas en combinación con otros combustibles convencionales

(carbón, coque de petróleo, aceite, gas, etc.) alimentados en el extremo del quemador y

algunos trozos en los calcinadores, mientras que los neumáticos enteros son alimentados

en el extremo del precalcinador, en el precalentador del horno o en la zona de calcinación

de un horno largo.

Boletín de Investigación y Desarrollo RD109T, ACP 5

Papel de los Elementos Químicos en la Fabricación y Uso del Cemento

El uso de desechos de neumáticos y aceites lubricantes como combustibles alternos en

la fabricación de cemento también ha sido reportado en numerosas pruebas de

calcinación en Australia y Canadá (McGrath, 1993; y Heron, 1993). Las pruebas

mostraron una reducción sustancial en los costos de producción, avances en el

tratamiento adecuado y la destrucción de desechos, en el uso de recursos recuperados

y un mejor control medioambiental.

De Zorzi (1988) reportó una experiencia en Italia con el uso de desechos sólidos

municipales como combustible alterno en la fabricación de cemento. Las características

químicas y físicas del clinker y del cemento fueron muy semejantes a los producidos

convencionalmente. No se detectó generación de contaminantes orgánicos o

inorgánicos como dioxinas, furanos, SOx y Nox en las emisiones de la chimenea. No

existieron problemas con el manejo del material, sin embargo, el almacenamiento de los

combustibles derivados de desechos (Refuse Derived Fuel (RDF)) fue costoso, porque

fue necesario almacenarlos en contenedores totalmente cerrados debido a razones

técnicas y medioambientales.

En Noruega, Ingebrigtsen y Haugom (1988) demostraron que el uso de desechos

líquidos peligrosos conteniendo bifenilos policlorinados o PCBs (Polychlorinated

biphenyls) como combustible alterno del horno permitieron resolver eficientemente un

difícil problema medioambiental. Se recomendó el uso de un by-pass cuando se utilicen

desechos que contengan niveles de cloro por arriba de 0.015%. Krogbeumker (1988)

reportó también que los desechos de aceite que contienen PCBs fueron utilizados como

un muy efectivo combustible para el horno por medio de su adecuada atomización en el

flujo de gas. Los niveles de dibenzodioxinas policlorinadas y dibenzofuranos en las

emisiones fueron muy bajos y ligeramente detectadas. Aunque estas pruebas fueron

muy exitosas, avtualmente los PCBs no son quemados en los hornos de clinker de los

E.U.A..

Huhta (1990) inspeccionó una veintena de plantas de cemento en Norte América que

trabajan con desechos industriales como combustible alterno y notó que el desecho

predominantemente usado era el desecho de aceite, seguido de derivados de solventes

y trozos de llantas de autos, así como la viruta de madera y coque. Sin embargo se

prevé que el combustible derivado de neumáticos (TDF) se convertirá en el combustible

más ventajoso en un cercano futuro, debido a su gran disponibilidad y fácil manejo.

Kelly (1992) y Mantus y compañía (1992) reportaron que el uso de desechos como

combustible alterno en hornos bien diseñados y adecuadamente operados generan

emisiones de metales tan despreciables que no causan ningún efecto negativo en la

salud. Se demostró también que los cementos y los polvos de clinker producidos de

esta forma no fueron substancialmente diferentes de los producidos convencionalmente.

El efecto de las emisiones de compuestos orgánicos y de metales en los hornos que

utilizan desechos fue estudiado también por Von Seebach y compañía desde 1990. Se

reportó que dentro del horno se efectúa la destrucción completa y la eliminación de

compuestos orgánicos peligrosos. Se registró una eficiencia de destrucción y

eliminación (Destruction and Removal Efficiency (DRE)) de los compuestos peligrosos

del 99.9996 %. Convencionalmente se logran DREs de 99.97.

Siemering, Parsons y Lochbrunner (1991) también han reportado sus experiencias en la

calcinación de desechos como combustible de los hornos y han reportado tanto

ventajas técnicas como ahorros substanciales, con un mínimo impacto medioambiental.

Boletín de Investigación y Desarrollo RD109T, ACP 6

Papel de los Elementos Químicos en la Fabricación y Uso del Cemento

En un reciente articulo, Hansen (1993) ha abogado fuertemente por el uso de desechos

sólidos en la fabricación de cemento, enfatizando las potenciales ventajas políticas y

medioambientales. Mencionó que el uso de desechos como combustible tiene un doble

beneficio medioambiental; no sólo se reduciría o se evitaría la extracción y

transportación del combustible fósil, sino además se minimizarían las emisiones que

pueden ocurrir por la disposición o el tratamiento de éstos desechos. Políticamente, la

obligación del tratamiento de desechos y las exigencias en la reducción de desechos en

una sociedad medioambientalmente sensibilizada, como los Estados Unidos, puede ser

substancialmente reducida a través de la utilización de los desechos en la fabricación de

cemento.

Gossman (1988) señaló algunos de los riesgos y las responsabilidades asociadas con el

uso de combustibles derivados de desechos peligrosos y propuso ciertos medios

analíticos para reducir los riesgos y lograr grandes ventajas económicas y en el control

de calidad.

A pesar de que existen oportunidades para utilizar benéficamente desechos en la

producción de cemento, la substitución total en esta industria está todavía en las fases

experimentales. Una recomendación ha sido limitar el uso de desechos hasta un 5% en

peso de la alimentación cruda (Vogel y compañía, 1987). Huhta (1990) y Von Seebach y

compañía (1990) han reportado una substitución óptima de 20-30%, o ligeramente

superior, del combustible de los hornos de clinker por desechos industriales; algunas

plantas ya han logrado una substitución del 50-100%. No obstante, el nivel de

substitución y el éxito alcanzable depende en gran medida de la composición de los

desechos respecto del tipo y concentración de los elementos químicos presentes.

En resumen, bajo condiciones adecuadas, el uso de desechos puede tener los

siguientes beneficios:

Responder a las presiones medioambientales y comerciales sobre el uso de

materias primas alternas y desechos industriales.

Recuperar la energía potencial de los desechos.

Conservar las materias primas no renovables y los combustibles fósiles.

Mejorar la eficiencia de los procesos.

Producir mezclas crudas más reactivas.

Producir cemento de mejor calidad.

Reducir las emisiones de CO2.

DEFINICIONES

Elementos Primarios

De acuerdo a Rompps Chemie-Lexikon (1987), los elementos que se encuentran

mayormente presentes (>5%) en el clinker de cemento son llamados elementos

primarios. Estos son calcio (Ca), sílice (Si), aluminio (Al), hierro (Fe) y oxígeno (O). El

carbono (C) y el nitrógeno (N), por su abundancia en la materia prima y en la atmósfera

de la tierra, pueden también considerarse como elementos primarios.

Boletín de Investigación y Desarrollo RD109T, ACP 7

Papel de los Elementos Químicos en la Fabricación y Uso del Cemento

En los análisis de clinker y cemento, los elementos Ca, Si, Al y Fe son expresados en su

forma de óxido (CaO, SiO2, Al2O3 y Fe2O3). No obstante, eventualmente existen como

compuestos más complejos. Las fórmulas aproximadas de éstos compuestos, también

conocidos como fases del clinker, son silicato tricálcico 3CaO.SiO 2 o C3S (2), silicato

dicálcico 2CaO.SiO2 o C2S, aluminato tricálcico 3CaO.Al2O3 o C3A y ferroaluminato

tetracálcico 4CaO.Al2O3.Fe2O3 o C4AF. Puesto que el papel de los elementos primarios

en la fabricación de cemento es ampliamente entendido, en este trabajo sólo se

presenta un pequeño resumen haciendo referencia a la presencia de dichos elementos

en el cemento.

El calcio es un componente esencial del cemento, que tiene su origen en la

descomposición de la materia prima ya sea la caliza, la tiza, la marga o la piedra de

cemento dependiendo de la localización geológica de la planta productora de cemento.

La sílice en el cemento se origina de la arena sílica, de la arcilla, del esquisto, o de la

pizarra, los cuales también son fuente de aluminio y hierro en las materias primas. El

hierro algunas veces tiene su origen en los minerales, cascarillas o escorias de hierro.

El hierro así obtenido es adicionado separadamente a la mezcla cruda si ésta tiene

deficiencia en éste elemento. El aluminio puede ser adicionado con bauxita u otras

fuentes. A menudo también se agregan materiales auxiliares sustitutos de la harina

cruda tales como ceniza volante y escoria de alto horno.

Una mezcla cruda de materia prima que contenga los elementos primarios en la

proporción adecuada se calcina en un horno rotatorio a aproximadamente 1450°C. Los

constituyentes se oxidan completamente y forman soluciones sólidas estables o las

llamadas fases del clinker descritas anteriormente. EI C3S también es conocido como

alita y el C2S como belita (3). Después del enfriamiento, el clinker es molido con

aproximadamente 5% de yeso a 350 m2/kg de finura Blaine aproximadamente para

obtener el cemento Portland.

La composición típica del cemento Tipo I de la ASTM, el más comúnmente usado en la

construcción en general, es normalmente 58% de C3S, 15% C2S, 8% C3A, 10% C4AF y

5% de yeso. Existen otros tipos de cemento de acuerdo a la ASTM, tales como los Tipos

II, III, IV y V, los cuales varían entre sí en su composición química y son usados cuando

se requieren propiedades especiales para la construcción. En la Tabla 1 se dan las

composiciones típicas y las propiedades físicas de éstos tipos de cemento (adaptada de

CTL, 1993; Mindess y Young, 1981).

Tabla 1. Composición típica y propiedades físicas de los cementos Portland

Composición del componente (%) Tipo I Tipo II Tipo III Tipo IV Tipo V

C3 S 58 49 60 25 40

C2 S 15 26 15 50 40

C3 A 8 6 10 5 4

C4AF 10 10 8 12 10

Yeso 5 5 5 4 4

Pérdida a la Ignición 1.7 1.5 0.9 0.9 0.9

Blaine (m2/kg) 350 350 450 300 350

Resistencia a 1 día (psi) 1000 900 2000 450 900

Calor de Hidratación a 7 días (J/g) 330 250 500 210 250

(2)

En la nomenclatura de la química del cemento S = SiO2, C = CaO, A = Al2O3, F=Fe2O3 y Š=SO3.

Boletín de Investigación y Desarrollo RD109T, ACP 8

Papel de los Elementos Químicos en la Fabricación y Uso del Cemento

El cemento Tipo III es un cemento de alto calor de hidratación con un alto contenido de

C3S y una fina distribución de partícula y es usado cuando se requiere un rápido

endurecimiento para un desarrollo de resistencia temprana. El cemento Tipo IV es un

cemento de bajo calor de hidratación y de fraguado lento debido a su bajo contenido de

C3S y su alto contenido de C2S. Es utilizado para grandes masas de concreto a fin de

evitar agrietamientos térmicos, pero actualmente es rara vez producido. Debido al lento

desarrollo de resistencia del cemento Tipo IV, el cemento Tipo II, que puede ser

especificado como un cemento de moderado calor de hidratación, generalmente es

recomendado debido a su mayor resistencia y disponibilidad en el mercado. Para

obtener un calor de hidratación más bajo, el cemento Tipo II es usado con ceniza

volante. El cemento Tipo V es también un cemento de bajo calor de hidratación debido a

su bajo contenido de C3S y de C3A; normalmente es usado cuando se requiere una alta

resistencia a los sulfatos. El cemento Tipo II se utiliza principalmente como un cemento

de moderada resistencia a los sulfatos. Conociendo la composición del cemento se

pueden predecir razonablemente las propiedades del mismo. Uno de los métodos

conocidos para calcular la composición con base al análisis de los óxidos son las

fórmulas de Bogue (1955). Aunque hoy día están disponibles numerosas técnicas

sofisticadas para realizar los cálculos de Bogue, la formulación de Bogue más simple

que se ha encontrado conveniente para la mayoría de las aplicaciones se encuentra en

la especificación ASTM C150.

Elementos secundarios

Existen cuatro elementos secundarios, sodio (Na), potasio (K), magnesio (Mg) y azufre

(S), los cuales aparecen prácticamente en todos los clinkers en una concentración de 1

a 5% y son representados en los análisis químicos en su forma de óxidos: Na 2O, K2O,

MgO y SO3. Rompps Chemie-Lexikon (1987) ha definido estos elementos como los

elementos secundarios. En la nomenclatura de la química del cemento Na2O = N, K2O

= K, MgO = M y SO3=S.

Elementos Menores

De acuerdo a Miller (1976) y Gartner (1980), los elementos diferentes a los primarios y

secundarios (Ca, Si, Al, Fe, O, Na, K, Mg, S) pueden ser considerados como elementos

menores, refiriéndonos a la fabricación del cemento. Los niveles de concentración de

los elementos menores en el clinker son casi siempre menores a 1% y generalmente

son categorizados con base a la frecuencia con la que aparecen en la mezcla de

materia prima.

Elementos Traza

Blaine y compañía (1965) consideraron los elementos existentes en concentraciones

menores de 0.02% como elementos “traza”. De acuerdo a Sprung (1988), los elementos

presentes en niveles menores de 100 ppm son clasificados como elementos traza.

Debido a sus extremadamente pequeños niveles de concentración, pudiera parecer

poco probable que la presencia de los elementos traza tuviera algún efecto significante

en la fabricación del cemento. Sin embargo, sus efectos en el clinker puede cambiar

significativamente si las concentraciones se incrementan más allá de ciertos niveles.

(3)

Las alitas y belitas nunca son formas puras de C 3S y C2S. Debido a la fuente geológica de las

materias primas, las alitas y las belitas tendrán pequeñas cantidades de impurezas/trazas de elementos.

Boletín de Investigación y Desarrollo RD109T, ACP 9

Papel de los Elementos Químicos en la Fabricación y Uso del Cemento

Para fines prácticos, la terminología “elementos menores” ha sido usada a lo largo del

texto para referirse a ambos, los elementos menores y las trazas, definidos por Blaine y

compañía (1965) y Rompps Chemie-Lexikon (1987) respectivamente, a menos que se

especifique lo contrario.

Rompps Chemie-Lexikon (1987) ha ejemplificado la clasificación de varios elementos

primarios, secundarios y menores en el clinker en la Figura 1.

En este reporte se da énfasis a los elementos menores y las trazas debido a su mayor

probabilidad de presencia no solo en los desechos sino también en las materias primas

convencionales y su influencia potencial en la fabricación y uso del cemento. Se debe

mencionar que los elementos traza de una harina cruda en una planta de cemento

pueden diferir significativamente de otra planta. Como un ejemplo extremo, el contenido

de plomo en una planta puede ser 100-500 ppm comparado a sólo 1 ppm en otra planta

(Chadbourne, 1990).

FUENTE DE ELEMENTOS MENORES

Los elementos menores presentes en el cemento provienen principalmente de las

materias primas y el combustible usados en la fabricación de cemento. Ejemplos de

éstos son: caliza, arcilla/esquisto y carbón. Pueden también tener su origen en los

materiales alternos ampliamente usados tales como escoria de alto horno, ceniza

volante, arena sílica, óxido de hierro, bauxita y catalizadores usados. Una secundaria

pero importante fuente de elementos menores proviene de la amplia gama de

subproductos o derivados industriales que son parcialmente o totalmente utilizados

como substitutos del combustible primario. Entre ellos se encuentran el coque de

petróleo, neumáticos usados, aserrín impregnado, aceites desechados, lubricantes, lodo

de alcantarillado, virutas de metal y solventes desechados, mostrados en la Tabla 2.

Los compuestos menores encontrados en varias harinas crudas usadas para la

fabricación de cemento son citados por Bucchi (1980) y mostrados en la Tabla 3. En las

Tablas 4 y 5 son mostrados datos similares sobre los componentes primarios de las

materias primas. Entre ellos están la caliza, arcilla/esquisto; los ampliamente usados

minerales auxiliares como escoria de alto horno (utilizado hasta en un 30% en peso de

la materia prima) y la ceniza volante de carbón (utilizado hasta en un 15% en peso). En

la Tabla 6 se muestran los elementos menores encontrados en el combustible

convencional (carbón) y en dos combustibles secundarios (aceites desechados y coque

de petróleo). En la Tabla 7 se especifican los valores promedios de los componentes

menores encontrados en clinkers típicos (Moir y Glasser, 1992).

Aunque la escoria de alto horno puede ser usada hasta en un 30% en peso, el nivel de

uso puede ser reducido debido al contenido de óxido de magnesio (MgO),

particularmente si el nivel de MgO es alto en las otras materias primas. En la bauxita se

han reportado contenidos de 2-8% de oxido de titanio (TiO 2) y 0.04-0.4% de óxido de

cromo (Cr2O3). El mineral de hierro frecuentemente contiene cromo, arsénico, cadmio y

talio y puede tener consecuencias medioambientales adversas debido a su toxicidad.

Se ha especificado una lista de metales que tienen regulaciones ambientales para la

caracterización y regulación de los desechos en la “Ley de Recuperación y

Conservación de Recursos (Resources Conservation and Recovery Act, RCRA)” y en

las regulaciones de los Hornos Industriales y de Calcinación (Boiler and Industrial

Boletín de Investigación y Desarrollo RD109T, ACP 10

Papel de los Elementos Químicos en la Fabricación y Uso del Cemento

Furnace, BIF) que controlan el tratamiento de desechos peligrosos en los hornos de

cemento. Estos son mostrados en la Tabla 8 (Klemm, 1993). Ambas, las regulaciones

RCRA y BIF aplican a los desechos y requieren la aplicación de pruebas bajo el

Procedimiento de Lixiviación de las Características de Toxicidad (Toxicity Characteristic

Leaching Procedure, TCLP).

Los niveles de azufre y cloro en el carbón bituminoso, el combustible principal para los

hornos de clinker, varían de 0.5 a 4% y de 0.007 a 0.39%, respectivamente. En algunos

carbones de Illinois, el azufre está presente hasta en un 6% en peso. El coque de

petróleo, usado como combustible auxiliar contiene hasta un 5% de azufre y 0.6% de

oxido de vanadio y puede aportar ciertos niveles de S y V al clinker cuando se adicionan

al carbón. Los neumáticos tienen contenidos de cinc de 1.2-2.6%. Sin embargo, si las

llantas sustituyen el 10% del combustible primario, el contenido de oxido de cinc

resultante (ZnO) en clinker se incrementa solo 0.03% (Sprung, 1985).

Fuentes adicionales de componentes menores pueden ser los refractarios, fierros y los

medios de molienda como las carcazas y las bolas de molino. Un refractario de cromo

dañado del revestimiento del horno puede ser introducido en la molienda de crudo e

incorporar una cantidad perceptible de cromo en el clinker. En parte por esta razón y

principalmente debido a los problemas con su disposición segura, el uso de ladrillos de

cromo esta desapareciendo en la mayor parte del mundo.

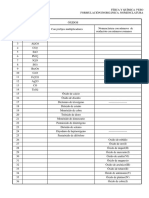

Elementos Primarios

Elementos Secundarios Fe, Ca, Si, Al

Mn, Mg, K, Na, Ti, P, Ba, Sr,

Elementos Menores y Trazas Cr, S

Cd, Sb, As, Co, Ni, Te, Zn, Pb,

Cr, V, Tl

1 ppq 1 ppt 1 ppb 1 ppm 0.001 % 1%

Figura 1. Rangos de Concentración (en masa) de los elementos primarios, secundarios,

y trazas en clinker de cemento (Sprung, 1988)

Boletín de Investigación y Desarrollo RD109T, ACP 11

Papel de los Elementos Químicos en la Fabricación y Uso del Cemento

Tabla 2. Fuentes de Elementos Menores en la Fabricación de Cemento.

Elementos (por grupo) Fuentes

Grupo I

Litio Desecho de aceite lubricante

Grupo II

Berilio Ceniza volante

Estroncio Caliza, aragonita, escorias, desecho de aceite lubricante

Bario Desecho de aceite lubricante, combustible derivado de desechos (RDF)

Grupo III

Boro Materias primas*, mineral de hierro

Galio, Indio, Talio Materias primas, ceniza volante, carbón, combustible secundario,

combustible derivado de desechos (WDF)

Grupo IV

Germanio Materias primas, carbón

Estaño Ceniza volante, RDF, combustible

Plomo Materias primas, neumáticos, RDF, WDF, escoria de cobre, ceniza volante

Grupo V

Nitrógeno Carbón, aire

Fósforo Materias primas, escorias, lodos de alcantarillado, arena, RDF

Arsénico Ceniza volante, combustible secundario, carbón, aceites usados

Antimonio Petróleo, coque

Bismuto Combustible

Grupo VI

Azufre Carbón, escorias, aceite lubricante, coque de petróleo, pirita, neumáticos

Selenio, Telurio Ceniza volante, carbón, RDF, coque

Grupo VII

Flúor Caliza, combustible

Bromo Ceniza volante

Cloro Carbón, escorias, ceniza volante, desecho de aceite lubricante,

hidrocarburos clorados, RDF, combustible rico en cloro

Yodo Carbón

Elementos de Transición

Titanio Materias primas, arcilla, esquisto, mineral de hierro, bauxita, escorias, RDF

Circonio Materias primas, menas de sílice

Vanadio Coque de petróleo, petróleo crudo, esquisto negro, combustible sustituto,

coque, ceniza volante

Cromo Bauxita, escorias, refractarios reciclados, escoria de cobre, neumáticos,

WDF, carbón

Molibdeno Desecho de aceite lubricante

Manganeso Materias primas, caliza, arcilla, esquisto, bauxita, escorias, ceniza volante

Cobalto Desecho de aceite, ceniza volante

Níquel Ceniza volante, esquisto negro, escoria de cobre, desecho de aceite,

neumáticos, RDF, WDF, carbón, coque de petróleo

Cobre Ceniza volante, esquisto negro, escoria de cobre, aceite lubricante,

neumáticos

Cinc Aceite usado, neumáticos, slags metalúrgicas, tortas de filtros, polvos del

horno, RDF, WDF

Cadmio Ceniza volante, esquisto negro, escoria de cobre, WDF, desechos de

pinturas

Mercurio WDF, pinturas fungicidas

* Las materias primas incluyen materiales naturales tal como caliza, arcilla, esquistos, arena, etc.

Boletín de Investigación y Desarrollo RD109T, ACP 12

Papel de los Elementos Químicos en la Fabricación y Uso del Cemento

ELEMENTOS MENORES EN LA FABRICACION DE CEMENTO

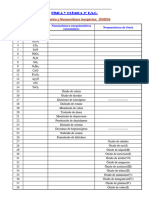

El papel de los elementos menores y trazas en la formación del clinker y sus efectos en

las propiedades del cemento son analizadas según su presencia en la harina cruda. Los

elementos presentados en este reporte están categorizados de acuerdo a la tabla

periódica, como se resaltan en la Figura 2. Se presentan en orden creciente respecto a

su número atómico. Se especifican, cuando existen, inconclusiones en la información

presentada y se remiten a investigaciones más extensas.

Tabla 3. Concentración Promedio (%) de algunos Compuestos Menores en Harinas

Crudas Usadas en Plantas de Cemento Europeas (Adoptada de

Sprung y compañía, 1984; y Bucchi, 1980)

Componentes Menores Harina Cruda

MgO 1.05

K2 O 0.57

SO3 0.31

Na2O 0.17

TiO2 0.16

Mn2O3 0.12

P2 O5 0.09

SrO 0.07

Cr2O3 0.01

As2O3 0.002

BeO 0.0005

NiO 0.003

V2 O5 0.024

Cl 0.02

F 0.06

Tabla 4. Concentraciones (ppm) de algunos Elementos Menores en

Caliza y Arcilla/Esquisto (Sprung, 1985)

Elementos Caliza Arcilla/

Menores esquisto

As 0.2-12 13-23

Be 0.5 3

Cd 0.035-0.1 0.016-0.3

Cr 1.2-16 90-109

Pb 0.4-13 13-22

Hg 0.03 0.45

Ni 1.5-7.5 67-71

Se 0.19 0.5

Ag n.d.* 0.07

Tl 0.05-0.5 0.7-1.6

V 10-80 98-170

Zn 22-24 59-115

Cl 50-240 15-450

F 100-940 300-990

Br 5.9 1-58

I 0.25-0.75 0.2-2.2

Boletín de Investigación y Desarrollo RD109T, ACP 13

Papel de los Elementos Químicos en la Fabricación y Uso del Cemento

Tabla 5. Concentraciones Promedio (%) de algunos Compuestos Menores

en las principales Materias Primas Auxiliares, como escoria de alto horno

y ceniza volante (Moir y Glasser, 1992; y Smith y compañía, 1979)

Componentes Escoria de Ceniza Volante

Menores alto horno

MgO 7.2 5.28

K2 O 0.57 4.05

SO3 3.00 2.25

Na2O 0.44 1.99

TiO2 0.66 1.21

Cr2O3 n.d.* 0.03

Mn2O3 0.64 0.14

P2 O5 0.03 <3.66

SrO 0.06 0.17

V2 O5 n.d.* 0.09

As2O3 n.d.* 0.02

* n.d. = informacion no disponible

Figura 2. Elementos de la tabla periódica seleccionados para el estudio

Boletín de Investigación y Desarrollo RD109T, ACP 14

Papel de los Elementos Químicos en la Fabricación y Uso del Cemento

Tabla 6. Concentraciones Promedio (ppm) de algunos Elementos Menores en Carbón

y aceites usados (Sprung, 1985; y Weisweiler y Krömar, 1989)

Elementos Carbón Aceite usado Coque de

Menores Petróleo

Sb 1.19 n.d.* 0.0429

As 9-50 <0.01-100 0.6

Ba 24.5 0-3,906 8.4

Be 2.27 n.d.* n.d.*

Cd 0.1-10 4 n.d.*

Cr 5-80 <5-50 11.0

Pb 11-270 10-21,700 8.7

Hg 0.24 n.d.* n.d.*

Ni 20-80 3-30 208.0

Se 3.56 n.d.* 0.1

Ag 0.06 n.d.* n.d.*

Tl 0.2-4 <0.02 0.1

V 30-50 n.d.* 778.0

Zn 16-220 240-3,000 n.d.*

Sr n.d.* n.d.* 4.3

Cl 100-2,800 10-2,200 n.d.*

F 50-370 n.d.* n.d.*

Br 7-11 n.d.* n.d.*

I 0.8-11.2 n.d.* n.d.*

* n.d. = informacion no disponible

ELEMENTOS DEL GRUPO I

(Hidrógeno, Litio, Sodio, Potasio, Rubidio, Cesio)

Hidrógeno

El papel del Hidrógeno (H) en la fabricación del cemento no ha sido documentado en

detalle porque en sí el hidrógeno no existe por mucho tiempo en el horno, ya que es

altamente combustible. Está presente en el horno como vapor de agua, resultado de la

evaporación de la humedad física contenida en la materia prima y de la evaporación del

agua adicionada a la alimentación de harina cruda al horno con el fin de controlar la

emisión de polvos durante el proceso. El vapor de agua puede también estar presente

en los gases del horno por la combustión del combustible como CH 4 + 2O2 CO2 +

2H2O (Hawkins, 1994; Miller, 1994). Una porción de agua puede también provenir de la

deshidratación de las materias primas como arcillas, en donde puede estar presente en

cantidades significantes dependiendo de su naturaleza mineralógica. En una planta de

proceso húmedo, el agua proviene de la llamada “torta” de alimentación al horno.

El vapor de agua presente en el horno puede tener un efecto indirecto en la volatilidad

de los álcalis, la cual puede incrementarse con la presión de vapor a altas temperaturas,

por ejemplo:

2H2O + 2K2SO4 4KOH + 2SO2 + O2

poco mas muy

volátil volátil volátil

Además de ello, el hidrógeno no tiene un efecto significante sobre la naturaleza anhidra

del clinker.

Boletín de Investigación y Desarrollo RD109T, ACP 15

Papel de los Elementos Químicos en la Fabricación y Uso del Cemento

Como información, puede mencionarse que los primeros hornos de clinker algunas

ocasiones emplearon gasógeno como combustible. El gas era generado (como una

mezcla de CO y H2) por la acción de vapor sobre carbón caliente o carbón de leña de la

siguiente forma:

H2O + C CO + H2

Actualmente, ningún horno en los E.E.U.U. o Canadá usa esta tecnología.

Litio

El litio (Li) se encuentra en algunos materiales de desecho tales como lubricantes

usados, pero está presente sólo en trazas en la alimentación al horno y en los

combustibles comunes.

El litio se comporta un poco diferente al sodio o al potasio ya que tiene la tendencia a

formar un oxido relativamente no volátil (LiO2) a temperaturas elevadas en el horno.

Gouda (1980) reportó que el LiO2 es más reactivo al bajar la temperatura de la fase

líquida inicial; la reactividad se ha mostrado como LiO 2>Na2O>K2O. La presencia de

LiO2 también perturba el curso del proceso de calcinación durante el cual la cal se

disuelve en la fase líquida logrando una mayor reactividad. Como un efecto negativo,

LiO2 también inhibe la conversión de C 2S a C3S. Los efectos son más pronunciados con

el LiO2 en comparación con el Na2O y el K2O.

Rangarao (1977) señaló que hasta el 1% de LiO2 en la harina cruda imparte un efecto

mineralizador, pero la fijación de la cal es disminuida posteriormente. Con una baja

adición de LiO2 (0.1-0.3% en peso), la energía de activación para la disociación de la

caliza se reduce, y la formación mineral se vuelve más intensiva.

Si el Li está presente en cantidades adecuadas en la mezcla, puede tener efectos

benéficos sobre las propiedades del cemento, debido a que se sabe que reduce

ampliamente la reacción álcali-sílice (RAS) en el concreto. Estudios recientes de Stark y

compañía (1993) han demostrado que las sales de Li como el LiOH y los carbonatos de

Li (si son agregados en cantidades apropiadas) reducen la RAS significativamente. Es

concebible que el Li en el clinker puede tener también el mismo efecto en la RAS.

Sodio y Potasio

Debido a que el sodio (Na) y el potasio (K) se encuentran juntos en la materia prima, y

en virtud de las similitudes del comportamiento que ambos tienen en la fabricación del

cemento, es apropiado analizarlos juntos.

El sodio y el potasio son principalmente derivados de las materias primas; su principal

portador es la piedra arcillosa. Las piedras sedimentarias, incluyendo las menas de

carbonatos, algunas veces contienen sales solubles de álcali. Lea (1971) ha citado la

presencia de Na y K (en peso, %) en diferentes componentes de las materias primas

usadas en la fabricación de cemento, mostradas en la Tabla 9.

Boletín de Investigación y Desarrollo RD109T, ACP 16

Papel de los Elementos Químicos en la Fabricación y Uso del Cemento

Tabla 7. Concentraciones Promedio de algunos Componentes Menores

Encontrados en clinkers convencionales (Moir y Glasser, 1992)

Componentes Menores Valor Promedio (%)

MgO 1.48

K2 O 0.73

SO3 0.80

Na2O 0.16

TiO2 0.27

Mn2O3 0.06

P2 O5 0.10

SrO 0.09

Componentes Menores Valor Promedio (ppm)

ZnO 120

Cr2O3 103

V2 O5 100

Cl 90

As2O3 56

CuO 55

PbO 16

CdO 0.5

Tl2O 0.3

Tabla 8. Elementos de Regulación e Interés Ambiental (Klemm, 1993)

Elementos Metales Limite de RCRA Metales Carcinógeno

* RCRA ** Usando TCLP *** BIF BIF

Antimonio 1.0 mg/L Si

Arsénico Si 5.0 mg/L Si Si

Bario Si 100 mg/L Si

Berilio 0.007 mg/L Si Si

Cadmio Si 1.0 mg/L Si Si

Cromo (Total) Si 5.0 mg/L Si

Cromo (VI) Si No definido Si Si

Plomo Si 5.0 mg/L Si

Mercurio Si 0.2 mg/L Si

Níquel 70 mg/L Si

Selenio Si 1.0 mg/L Si

Plata Si 5.0 mg/L Si

Talio 7.0 mg/L Si

* RCRA = Ley de Recuperación y Conservación de Recursos

** TCLP = Procedimiento de Lixiviación de las Características Tóxicas

*** BIF = Regulación para Hornos Industriales y de Calcinación

Tabla 9. Presencia de Sodio y Potasio en

diferentes Materias Primas (Lea, 1971)

% en peso Na2O K2 O

Harina cruda típica 0.13 0.52

Caliza 0.26 0.11

Tiza 0.09 0.04

Marga 0.12 0.66

Arcilla 0.74 2.61

Esquisto 0.82 4.56

Boletín de Investigación y Desarrollo RD109T, ACP 17

Papel de los Elementos Químicos en la Fabricación y Uso del Cemento

Los álcalis se encuentran frecuentemente en materias primas auxiliares tales como las

escorias de alto horno y la ceniza volante, tal como se muestra en la Tabla 5. El Na 2O y

el K2O en los combustibles Europeos se encuentran en rangos de 0.05-0.6% y 0.5-2%

respectivamente (Bucchi, 1980). En la harina cruda típica, sus niveles promedio de

concentraciones son de 0.17% y 0.57% respectivamente, como es mostrado en la Tabla

3.

Jawed y Skalny (1977,1978) y Skalny y Klemm (1981) han analizado en detalle los

efectos de los álcalis en la fabricación y el uso del cemento. El Na 2O y el K2O son

volátiles por naturaleza y dan lugar a un ciclo dentro del horno. El grado de volatilización

de los álcalis varia con la composición de la materia prima. Por ejemplo, la volatilización

de los álcalis en las arcillas es mayor que los encontrados en los feldespatos. Cerca de

la mitad de los álcalis totales en peso de la alimentación al horno son volatilizados entre

800-1000°C puesto que la mezcla se acerca a la zona de calcinación, pero condensa en

las partes mas frías del sistema sublevando en los ductos de los precalentadores o en

las cadenas del sistema en hornos secos. La formación de anillos y encostramientos en

el revestimiento de la coraza del horno, resultado de éste ciclo de calentamiento-

enfriamiento, es atribuida generalmente a la condensación de los álcalis y su reacción

con los refractarios o con el material alimentado.

Para evitar encostramientos excesivos dentro del horno o en las etapas del

precalentador, se puede extraer un porcentaje de gases a través de un by-pass, de

manera que los sulfatos y cloruros de álcali puedan ser removidos continuamente y

extraídos en los polvos del horno (Cement Kiln Dust, CKD). Por ello, los polvos del

horno colectados por el colector de polvos del by-pass tienen generalmente un alto

contenido de álcalis. Usualmente los compuestos de potasio son más volátiles que los

compuestos de sodio.

De acuerdo a Bucchi (1981), la intensidad del ciclo de álcalis depende de la naturaleza

de su presencia en la materia prima, de las prácticas operativas y del tipo de horno. La

retención de los álcalis en el clinker es generalmente más alta en los sistemas de los

hornos de alta eficiencia. (Lea, 1971). Con gas y petróleo como combustibles, los álcalis

tienden a volatilizarse más que cuando se usa carbón como combustible. Esto puede

deberse a que la flama que se obtiene empleando petróleo y gas es de mayor

intensidad que la obtenida con carbón.

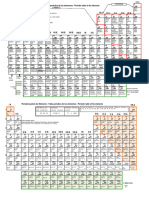

En presencia de cloruros y sulfatos, el comportamiento de la volatilización deI Na y del K

se modifica enormemente, como se muestra en la relación existente entre la presión de

vapor y la y la temperatura del horno mostrada en la Figura 3. La presión de vapor de

los carbonatos de álcali se asemeja a la de los sulfatos y exhiben efectos similares. En

presencia de azufre los álcalis generalmente forman sulfatos. Si su cantidad es mayor

que la requerida por el balance estequiométrico, el exceso será disuelto en los silicatos,

aluminatos y ferritas. Las fases de sulfato de álcali más comúnmente formadas son

K2SO4 conocido como arcanita, sulfato de sodio-potasio, también conocido como

aftitalita que es una solución sólida de composición (K, Na) 2SO4 (comúnmente escrita

como K3NŠ4 en la nomenclatura de la química del cemento), y Na 2SO4, también

conocido como tenardita (Taylor, 1990).

Boletín de Investigación y Desarrollo RD109T, ACP 18

Papel de los Elementos Químicos en la Fabricación y Uso del Cemento

30

800

KCl

600

Presión de Vapor, mmHg 20 Presión de Vapor,

(Cloruros) mmHg (Sulfatos)

400

NaCl

200 Na2SO4 10

K2SO4

1000 1100 1200 1300 1400 1500

Temperatura, °C

Figura 3. Presión de vapor de los cloruros y sulfatos de Na y K (Bucchi, 1980)

De acuerdo a Skalny y compañía (1981), la proporción de Na a K en las materias primas

de cemento en Norteamérica y Europa varía. Existe un substancial exceso de K2O sobre

el Na2O. Por consiguiente, en presencia de suficiente cantidad de SO3 se forma una

proporción de sulfatos dobles de álcali, como se describirá más adelante en este

reporte, dependiente de la relación de K2O y Na2O. Si el K2O se encuentra en un exceso

del requerido para producir aftitalita, entonces forma arcanita.

Las condiciones de quemado también influyen significativamente en la formación de

sulfato de manera que las condiciones oxidantes producen sulfato de calcio-potasio y

las condiciones reductoras producen sulfato de sodio-potasio. El potasio tiene una doble

probabilidad de producir sulfatos solubles, respecto al sodio. De acuerdo a Pollitt y

Brown (1968), algunas veces también se encuentra la sal de potasio de calcio o

lagbeinita de calcio 2CaSO4.K2SO4 (también escrita como 2CŠ. KŠ).

El introducir SO3 junto con K2O y Na2O en la fusión del clinker origina la separación de

las fases. Debido a que los álcalis reducen la temperatura de fusión, la velocidad de

formación de C3S es proporcional a la cantidad de fase líquida y se puede esperar un

efecto positivo en la formación del C3S. Sin embargo, Johansen (1977) reportó que el

C3S, con o sin la presencia de álcali, tiene la misma cantidad de cal libre después de

someterse a 1400-1500°C. La mezcla de sulfato de álcali y la fase líquida del clinker son

de fases inmiscibles. Los álcalis inhiben la formación de C3S a partir de C2S y cal

porque, en ausencia de sulfatos, la energía de estabilización del C2S es mas baja.

Después de incorporarse a los sulfatos, los álcalis restantes son distribuidos entre

silicatos, aluminatos y ferroaluminatos. Lea (1971) ha reportado los rangos de álcalis en

las fases principales del clinker mostrados en la Tabla 10. Los valores concuerdan con

los especificados por Taylor (1990) en la distribución de los álcalis en las diferentes

fases del clinker.

Boletín de Investigación y Desarrollo RD109T, ACP 19

Papel de los Elementos Químicos en la Fabricación y Uso del Cemento

Tabla 10. Rangos de la distribución de los álcalis en las fases del Clinker (Lea, 1971)

Fase de Clinker Na2O (% peso) K2O (%peso )

C3 S 0.1-0.3 0.1-0.3

C2 S 0.2-1.0 0.3-1.0

C3 A 0.3-1.7 0.4-1.1

C4AF 0.0-0.5 0.0-0.1

Gartner (1980) y Gies y compañía (1986) reportaron que en ausencia de SO 3, el Na2O

es preferencialmente incorporado en el C3A reemplazando el CaO y forma “álcali-

aluminato” con una composición aproximada a NaO.8CaO.3Al2O3 (comúnmente escrito

como NC8A3), reduciendo por consiguiente su reactividad. Lo anterior produce un clinker

con cal libre alta y aluminato y puede reducir la quemabilidad. El K es substituido en el

C2S como un compuesto de composición aproximada a K 2O.23CaO.12SiO2 (también

escrito como KC23S12), la reactividad global del clinker disminuye debido a una reacción

más lenta con el CaO para formar C 3S en el proceso de quemado. En presencia de

sulfato, el K2O incrementa la reactividad del C3A (Strunge y compañía, 1986). Richartz

(1986) reportó que el SO3 reduce la magnitud la solución sólida de álcali en el C 3A y de

la reactividad, pero mejora las propiedades del cemento.

La efectividad de mineralización de los álcalis (en términos de la reducción de la

viscosidad de la mezcla fundida y del contenido de cal libre en el clinker) también

parece ser una función del tamaño del catión, de su electronegatividad o del potencial

iónico. Tales relaciones para el K, Na, Li y otros cationes relevantes son dadas en la

Tabla 11 (Grachian y compañía) y en la Figura 4 (Teoreanu y Tran van Huynh, 1970)

respectivamente. Podría mencionarse que aunque los álcalis, particularmente el Na 2O,

pueden actuar como fundentes, técnicamente son compuestos menos deseables que la

mayoría de los otros compuestos menores presentes (Bucchi, 1980).

Tabla 11. Efecto del Potencial Iónico de los Elementos Menores en la

viscosidad de la mezcla fundida (Grachian y compañía, 1971)

Efecto de diferentes iones en Potencial iónico de los elementos

la viscosidad de la mezcla (en (proporción del número de carga

orden decreciente) iónica/catiónica, RVI in Å-1 )

Be+2 5.71

Mg+2 2.50

Sr+2 1.65

Li+1 1.22

Ba+2 1.39

Na+1 0.91

K+1 0.68

Si se encuentran presentes en exceso, los álcalis a menudo ocasionan un incremento

en el pH y una mejorada resistencia temprana, pero reduciendo las resistencias a

edades largas. Los álcalis no son deseables debido a su nociva reacción álcali-sílice

(RAS) con los agregados reactivos que producen reacciones expansivas que pueden

causar serios agrietamientos en el concreto. La RAS puede ser evitada con el uso

apropiado de puzolanas.

Butt y compañía (1971) reportaron que los dañinos efectos de los álcalis en las

propiedades mecánicas del cemento pueden ser reducidos a través de la adición de

Boletín de Investigación y Desarrollo RD109T, ACP 20

Papel de los Elementos Químicos en la Fabricación y Uso del Cemento

yeso a la alimentación cruda. Ellos han considerado esto debido a la posible eliminación

de soluciones sólidas de álcalis con los minerales del clinker. Una posible especulación

derivada de los estudios microscópicos de Prout (1985), es que el yeso incrementaría la

volatilización o eliminaría la formación del NaO.8CaO.3Al2O3 ó K2O.23CaO.12SiO2. De

acuerdo con Lokot y compañía (1969), la adición de yeso a la alimentación cruda

produce un cemento de alta resistencia a 28 días, incrementa el rendimiento del horno y

el ahorro de combustible.

7

[CaO]o = % de CaO Libre en ausencia de Mg+2

Mineralizador

6 [CaO]i = % de CaO Libre en presencia de

Mineralizador

Efectividad

Mineralizante Ni+2

[CaO]o/[CaO]i 5 Ba+2 +2 +2

CaCa

4 Lia+1

+1

Na

K+1

3

0 0.1 0.2 0.3 0.4 0.5

Resistencia generada, m-2

Figura 4. Efectividad mineralizante de cationes para un clinker con SC=0.96,

MS=2.2, MA=2.0 a 1350°C (Teoteanu y Tran Von Huynh, 1970)

Rubidio y Cesio

El resto de elementos del grupo I, rubidio (Rb) y cesio (Cs), se encuentran sólo en

trazas en la harina cruda o en el combustible. El rubidio generalmente existe en el

cemento en porcentajes de 0.01% o menores (Blaine, 1965).

Es de esperarse que ambos, Rb y Cs tengan un comportamiento similar al Na y K,

respecto a que forman sulfatos estables y cloruros volátiles en el horno (Gartner, 1980).

Por otro lado, sus concentraciones pueden ser tan bajas como para influir

significativamente en la formación del clinker o las propiedades del cemento.

ELEMENTOS DEL GRUPO II

(Berilio, Magnesio, Calcio, Estroncio y Bario)

Berilio

El berilio (Be) sólo estaría en trazas en la alimentación cruda y en el combustible (ver

Tablas 4 y 6). Se encuentra ocasionalmente en las fracciones finas de la ceniza volante,

un material frecuentemente usado como material alterno de la materia prima.

El berilio es encontrado en niveles de 55 ppm en fracciones de =4m comparado a las

12 ppm en fracciones > 45 m de la ceniza volante (Davison y compañía, 1974).

Boletín de Investigación y Desarrollo RD109T, ACP 21

Papel de los Elementos Químicos en la Fabricación y Uso del Cemento

Puede sugerirse que debido a la baja volatilidad de sus óxidos, el berilio permanecería

en el clinker. No obstante, el berilio no ha sido encontrado en cantidades significantes

en el clinker que tengan algún efecto sobre la formación del clinker o en el uso del

cemento. El berilio en los cementos actuales se ha encontrado en hasta 3 ppm (ACP,

1992).

Magnesio

El magnesio (Mg) en el cemento Portland es derivado principalmente de los carbonatos

de magnesio presentes en la caliza en forma de dolomita CaCO 3.MgCO3, mientras que

cantidades más pequeñas provienen de las arcillas y los esquistos (Lea, 1971), o del

diópsido (silicato de Ca y Mg, CaMg(SiO3)2) (Fundal, 1980).

En pequeñas cantidades, el magnesio mejora la quemabilidad del clinker (Christensen,

1978). De acuerdo a Long (1983), el comportamiento del MgO en la formación del

clinker depende principalmente de la velocidad de enfriamiento. Cuando el clinker es

calcinado a alta temperatura (>1500°C) y enfriado rápidamente, retiene el volumen de

MgO principalmente en las fases de aluminato y ferrita, con una menor cantidad en la

alita. Bajo condiciones de enfriamiento lento, solamente el 1.5% de MgO es retenido en

solución sólida y el resto es cristalizado en grandes cristales de periclasa. El MgO en el

cemento usualmente es limitado abajo del 5%, porque el MgO contenido en exceso

arriba del 2% puede convertirse en periclasa (Taylor, 1990). Los cristales grandes de

periclasa en el cemento reaccionan lentamente con agua para formar Mg(OH)

expansivo que puede ocasionar una expansión destructiva del concreto. Las

especificaciones de la norma ASTM C-150 permiten contenidos de MgO en el cemento

Portland de hasta un 6%.

Las soluciones de sales de magnesio (sulfatos y cloruros) son agresivas al concreto y

reaccionan con la fase de hidróxido de calcio para formar sales básicas. Las reacciones

son expansivas y pueden causar deterioros en el concreto

Calcio

El papel del calcio (Ca) en la fabricación del cemento ya ha sido tratado en la sección de

los elementos mayores.

Estroncio

La mayor proporción de estroncio (Sr) encontrado en el clinker como SrO proviene de la

caliza y la aragonita.

El estroncio frecuentemente se encuentra en el clinker como SrO. El valor promedio

citado por Moir y Glasser (1992) en la Tabla 7 es 0.09%. Brisi y compañía (1965) y Gilioli

y compañía (1972, 1973) demostraron que pequeñas cantidades de SrO favorecen la

formación de alita, pero en una adición de 4-5%, el Sr se distribuye mayormente en la

belita que en la alita. El Sr en la belita inhibe la formación de alita. Estudios de

equilibrios de fases indican que el Sr en la alimentación cruda también favorece la

formación de cal libre, al introducir SrO en la solución sólida y desplazando el CaO de

otros componentes. La tendencia de liberación de CaO libre durante la clinkerización

Boletín de Investigación y Desarrollo RD109T, ACP 22

Papel de los Elementos Químicos en la Fabricación y Uso del Cemento

hace al SrCO3 más inestable que el SrSO 4 y los clinkers que tienen una alta saturación

de cal (SC) son más vulnerables a la expansión de la cal libre durante la hidratación.

Butt y compañía (1968) reportaron que la hidraulicidad y el desarrollo de las resistencias

ocasionado por las alitas con contenidos de Sr son significantemente menores que las

alitas normales. Esto puede ser atribuido a los tamaños menores de la celosía existente

en la alita con incorporación de estroncio.

Kantro (1975) reportó un pequeño efecto de aceleración del fraguado con SrCl 2.6H2O

usado como mezcla en la pasta de C3S.

Bario

El bario (Ba) se encuentra en cantidades variantes en calizas, principalmente como

barita (BaSO4). Puede encontrarse también en sedimentos de arcilla en cantidades

apreciables. La cantidad promedio de bario en el cemento es de 280 mg/kg. El

promedio en los polvos de clinker del horno (CKD) es 172 mg/kg (ACP, 1992).

Timashev y compañía (1974) reportaron una disminución en la temperatura de

clinkerización de 1450 a 1400°C y un incremento en la producción de clinker de 8.2 a 9

ton/hr, usando mezclas crudas conteniendo altas cantidades de bario. También notaron

un mejoramiento en la composición mineralógica del clinker resultante. Sin embargo,

Kurdowski (1974) reportó sólo utilidad marginal del BaO cuando se agrega en pequeñas

cantidades, mencionando que no afecta significativamente ni en las propiedades de la

fase líquida ni en la velocidad de asimilación de la cal; el Ba reemplazó al Ca en todas

las fases del clinker, excepto en la fase ferrita. La concentración óptima de BaO fue de

entre el 0.3 al 0.5%, preferentemente para clinkers con menor fundente (módulo de

sílice >3.0) y niveles altos de C2S.

De acuerdo a numerosos estudios, el Ba también se muestra como un efectivo activador

de la hidraulicidad y de la resistencia. La resistencia de los cementos obtenidos de

clinker con Ba incorporado es 10-20% mayor que la de los cementos regulares en todas

las edades ensayadas bajo condiciones idénticas. (Kurdowski, 1974; Butt y compañía,

1968; Kurdowski y compañía, 1968; Kruvchenko, 1970; Peukert, 1974).

El bario puede estar presente en los aceites usados. Cantidades excesivas en la harina

cruda pueden incrementar el contenido de cal libre del clinker debido a un

desplazamiento del CaO y pueden originar una expansión del concreto bajo ciertas

circunstancias. Puede también ocasionar contracción de las pastas de cemento.

ELEMENTOS DEL GRUPO III

(Boro, Aluminio, Galio, Indio, Talio)

Boro

El boro (B) generalmente se encuentra en trazas (3 ppm) en la mayoría de las materias

primas del cemento, particularmente en aquellas que contienen mineral de hierro.

En recientes estudios de Mircea (1965) se muestra que el B 2O3 reacciona con C3S para

formar C2S,C5BS (B es B2O3 en C5BS) y cal libre. En adiciones superiores de B2O3, el

Boletín de Investigación y Desarrollo RD109T, ACP 23

Papel de los Elementos Químicos en la Fabricación y Uso del Cemento

C3S desaparece completamente. Timashev (1980) estableció una relación entre la

electronegatividad del boro y la viscosidad de la mezcla y notó una similitud entre los

boratos, fosfatos y sulfatos. El boro inhibe la formación de C3S y afecta la estabilidad de

las otras fases mayores del clinker. En presencia de boro, el C 3S se descompone a C2S

según:

C3S C2S + CaO

También señaló que, aunque el B2O3 puede no ser una adición benéfica para clinkers

que requieren un desarrollo de resistencia inicial, puede ser utilizado como un

mineralizador para clinkers ricos en belita. Gartner (1980) reportó sobre la efectividad

del B2O3 para estabilizar -C2S y para mejorar su hidraulicidad. De acuerdo a Miller

(1976), el boro puede también estabilizar -C2S en sistemas pobres en alúmina e hierro.

Sin embargo, Miller (1976) ha prevenido que la adición indiscriminada de boro puede

producir resultados de hidratación impredecibles. Gartner (1980) explicó que esta

conducta del boro es probablemente sensible a la presencia de otras trazas de

elementos. Bozhenov y compañía (1962) reportaron que aún pequeñas adiciones de

B2O3 (~0.04%), como mezcla, a los cementos pueden tener efectos adversos en las

propiedades de fraguado. Estas observaciones indican que el B2O3 es un fuerte

retardador de la hidratación del cemento.

Aluminio

El papel del aluminio (Al) en la fabricación del cemento ha sido tratado en la sección de

los elementos mayores.

Galio, Indio y Talio

El Galio (Ga), Indio (In) y Talio (Tl) se encuentran solamente en trazas en la materia

prima; sus concentraciones típicas en el carbón son de 5-10 ppm, 0.07 ppm y 1.1 ppm

respectivamente. El talio y el galio son encontrados también algunas veces en la ceniza

volante. El talio puede también ser encontrado en algunos minerales piríticos usados

como fuente de fierro para la harina cruda. La concentración promedio de talio en el

cemento es de 1.08 mg/kg, variando hasta un aún no perceptible 2.68 mg/kg. La

concentración promedio de talio en los polvos de horno de clinker (CKD) es de 43.24

mg/kg (ACP, 1992).

Aunque el talio se encuentra en trazas en la alimentación cruda, es el elemento más

volátil(4), después del mercurio, en el horno (temperatura de fusión=303°C) y se

concentra principalmente en los polvos del horno. La volatilidad del Tl respecto a otros

elementos en el horno se muestra en la Figura 5 (Sprung y compañía, 1984). Sprung y

compañía determinaron la volatilidad basada en la diferencia entre los balances

externos e internos de los elementos individuales durante la calcinación del clinker en

un horno de precalentador de ciclones. El indio es también volátil y se deposita en los

polvos del horno. Debido a que el talio puede concentrarse en la ceniza volante de las

plantas que operan con carbón, en la operación del horno tiende a acumularse en ciclos

internos extremadamente largos si el polvo no es extraído.

(4)

Los elementos no volátiles son llamados frecuentemente elementos refractarios.

Boletín de Investigación y Desarrollo RD109T, ACP 24

Papel de los Elementos Químicos en la Fabricación957

y Uso del Cemento

150

100

* Volatilidad

Relativa (%)

50

0

Ca Zn V Be Ni K Cr As Pb S Cd Cl Tl

Figura 5. Volatilidades relativas de los elementos en la calcinación del clinker

en un horno de precalentador de ciclones (Sprung, 1988)

* Volatilidad relativa en porcentaje, en proporción entre un balance total externo e interno para un elemento dado.

ELEMENTOS DEL GRUPO IV

(Carbono, Silicio, Germanio, Estaño, Plomo)

Carbono

El carbono (C) es un componente mayor del combustible. Está también presente como

carbonato en la caliza. Una cantidad significante de carbono puede también estar

presente en la ceniza volante como carbón no incinerado.

El carbono como CO2 esta extensamente presente en los sistemas de los hornos, pero

no está presente en niveles significantes en el clinker. Debido a la caliza y al

combustible usado en el horno, los gases emitidos de los sistemas del horno están

constituidos principalmente de CO2, H2O y N2. La caliza (CaCO3) se descompone en

CaO y CO2 alrededor de los 900°C. Aproximadamente, por cada tonelada de clinker, se

genera una tonelada de CO2 en el horno, el cual es esencialmente liberado en las

emisiones de las chimeneas.

Silicio

El papel del silicio (Si) en la fabricación del cemento ya ha sido discutido en la sección

de los elementos mayores.

Germanio

El germanio (Ge) es un elemento traza que se encuentra en la materia prima y en el

carbón.

El óxido de germanio (GeO2), es no volátil (Gartner, 1980) y es probablemente

concentrado en el clinker. Cuando está presente en cantidades grandes, el GeO 2 puede

formar C3G*, germanato tricálcico con CaCO3 a 1500°C y es estable entre 1335-1880°C.

A temperaturas por abajo de los 1335°C, el C3G se descompone en C2G y cal libre

Boletín de Investigación y Desarrollo RD109T, ACP 25

Papel de los Elementos Químicos en la Fabricación y Uso del Cemento

(Hahn y compañía, 1970; Boikova y compañía, 1974). Estas formas de germanato de

calcio son similares al C3S y al C2S respectivamente. El C3G es hidráulico y produce

hidrato germanato de calcio (C-G-H) e hidróxido de calcio (CH) con agua, mientras que

el C2G se asume que no es hidráulico. De acuerdo a Gartner (1980), es poco probable

que las pequeñas cantidades (trazas) presentes de Ge afecten seriamente la formación

del clinker y las propiedades del cemento resultante.

* G= GeO2

Estaño

El estaño (Sn) es un elemento traza tanto en la alimentación cruda como en el

combustible. El estaño es razonablemente no volátil (punto de ebullición=2265°C). El

óxido de estaño oxide (SnO) o casiterita natural funde a 1630°C y sublima entre 1800 y

1900°C. Es muy probable que el estaño permanezca en el clinker. La presencia de

trazas de estaño en el clinker no debería afectar las propiedades del cemento, aunque

no se conoce mucho sobre el efecto del estaño en la fabricación del clinker.

Plomo

El plomo (Pb) puede estar presente en trazas en la materia prima principalmente en la

arcilla y el esquisto. Está presente en niveles apreciables en carbón, aceites usados,

aceites lubricantes y en desechos de neumáticos. En la ceniza volante, el plomo tiende

a concentrarse en las fracciones finas (Coles, 1979). Los niveles de plomo en el carbón,

aceites usados y coque de petróleo son mostrados en la Tabla 6. Otra fuente de plomo

puede ser también las balas de plomo de las pistolas usadas para la eliminación de

anillos.

El efecto del plomo en la fabricación del cemento y las propiedades del mismo ha sido

estudiado en detalle. Los compuestos de plomo son bastante volátiles. Tienden a

vaporizarse en el horno, salen como finos en el horno y son colectados en el polvo del

horno.

Hay evidencia que a pesar de la separación del plomo dentro de los polvos del horno,

algo de plomo puede ser todavía retenido en el clinker (Davison y compañía, 1974; y

Berry y compañía, 1975). Sin embargo, se ha visto que el Pb no tiene efectos adversos

en las propiedades del cemento si se encuentra presente abajo de 70 ppm. El efecto de

niveles de plomo mayores a ello en el clinker es incierto (Sprung y compañía, 1978). De

acuerdo a un reciente estudio de la ACP (1992) los niveles promedio de plomo en los

polvos del horno (CKD’s) y en los cementos producidos en Norte América son 434 ppm

y 12 ppm respectivamente.

Se ha hecho recientemente un estudio sobre el efecto de las adiciones de compuestos

de plomo en las propiedades de hidratación del cemento en el cual Bhatty y West (1992)

han notado que las adiciones, ya sea como un compuesto soluble (PbNO 3: en un nivel

de 7,300 ppm) o como oxido insoluble (PbO: en un nivel de 38,000 ppm) retardan

sustancialmente la hidratación de las pastas, pero mejoran la trabajabilidad.

Los efectos en el retardo son más pronunciados con los óxidos. El tiempo de fraguado

inicial es incrementado con una consecuente pérdida en la resistencia inicial, pero las

resistencias a 28 y 90 días son comparables o mayores a las de control.

Boletín de Investigación y Desarrollo RD109T, ACP 26

Papel de los Elementos Químicos en la Fabricación y Uso del Cemento

ELEMENTOS DEL GRUPO V

(Nitrógeno, Fósforo, Arsénico, Antimonio, Bismuto)

Nitrógeno

El nitrógeno (N) puede estar presente hasta en 0.01% en peso en las materias primas,

pero en el carbón y otros combustibles, el nitrógeno puede ser tan alto como 1-2%,

frecuentemente como compuestos de nitrógeno heterocíclicos.

El clinker fabricado bajo condiciones reductoras tiende a tener hasta 0.05% de N como

nitridos. Bajo condiciones normales de oxidación, el nitrógeno en clinker está presente

sólo en pocas ppm.

Una alta concentración de nitrógeno, temperaturas de residencia altas, presión parcial

en la zona de la flama y la subsecuente oxidación del nitrógeno ocasiona la formación

de varios óxidos de nitrógeno (NO, NO2 y N2O4) en las emisiones de clinker

colectivamente conocidas como NOx. El NOx total resulta del nitrógeno del combustible

NO, NO térmico y NO inducido. En la fabricación del cemento, el nitrógeno del

combustible NO y el NO térmico juegan un papel significante. El NO inducido, el cual es

formado con la participación del CH en la oxidación del nitrógeno del aire, juega un

papel menos significante (Bretrup, 1991).

La cantidad de NO térmico formada está estrechamente relacionada con la temperatura

de la zona de calcinación (Burning Zone Temperature, BZT). De acuerdo a Lowes y

compañía (1989), una reducción en la BZT de 1500°C a 1300°C puede reducir los

niveles de NOx entre 200-400 ppm. El nitrógeno en el carbón o en otros combustibles,

presente en alrededor de un nivel de 1-2%, es considerado significante para producir

emisiones de NO en las plantas de cemento. Sin embargo, no es conocido el grado en

el que el nitrógeno en la alimentación cruda del horno también contribuye a las

emisiones de NOx (Gartner, 1980). En los precalcinadores, el nitrógeno del combustible

puede tener algún papel, pero en la zona de calcinación la temperatura es tan alta que

el NO térmico está virtualmente en equilibrio.

Fósforo

El fósforo (P) en forma de fosfatos está presente en la caliza y la arcilla (Moir y

compañía, 1992); también está presente en las areniscas, arenas y en arcillas detríticas,

(Bucchi, 1980). El fósforo también existe en la escoria de alto horno, escorias de hornos

eléctricos, escorias convectoras y en la ceniza volante la cual es frecuentemente usada

como alimentación cruda sustituta para la fabricación de cemento. El fosfato es

encontrado en los lodos de alcantarillado que es un potencial combustible alterno del

horno.

Los clinker de cemento contienen típicamente alrededor de 0.2% de P 2O5 (Lea, 1971).

Una alta concentración de P2O5 descompone el C3S a C2S y exceso de cal. Si el P2O5

está presente en exceso de 2.5% en peso, ocurre la formación de cal libre (Nurse,

1952). Sin embargo, para corregir el proporcionamiento y la adecuada calcinación,

puede producirse clinker sólido, pero el endurecimiento del cemento se vuelve más

lento. Matkovich y compañía (1986) reportaron mayor actividad hidráulica del ´C2S

estabilizado por el P2O5 que del -C2S.

Boletín de Investigación y Desarrollo RD109T, ACP 27

Papel de los Elementos Químicos en la Fabricación y Uso del Cemento

Odler y compañía (1980-1) reportaron la adición de hidroxiapatita Ca 5(PO4)3. El OH

ocasiona un incremento en la formación de cal libre a 1300°C, siendo directamente

proporcional al contenido de P2O5. Esto fue atribuido a la estabilización preferencial de

la solución sólida de C2S y a la formación de cal libre al incrementar las adiciones de

P2O5. Sin embargo, Halicz y compañía (1983) demostraron que se logró formar una

satisfactoria fase C3S en el clinker adicionando P2O5 en la alimentación cruda y

manteniendo la saturación de cal (SC) y el módulo de sílice (MS) en 1.0 y 2.75

respectivamente.

En un sistema CaO-C2S-C3P* a 1500°C, la harina cruda con más de un pequeño

porcentaje de P2O5 no produce C3S. Sin embargo, en presencia de flúor, la tolerancia al

P2O5 es un poco mejorada. Es muy probable que la termodinámica del sistema

favorezca la solución sólida de flúor-aluminio-C3S más que la solución sólida P-C2S

(Gurevich y compañía, 1977) y forme una fase de fluoroapatita (100CaO.3P 2O5.CaF2) la

cual es disuelta en el C3S. Gartner (1980) sugirió que los cloruros pueden también

estabilizar el P2O5 en C3S formando cloroapatita estable (10CaO.3P2O5.CaCl2) la cual a

su vez forma una solución sólida estable con fluoroapatita.

*P=P2O5

Coleman (1992) reportó que un nivel apropiado de P2O5 en el clinker reduce los efectos

negativos de los álcalis sobre las propiedades de resistencia de los cementos. Reportó

que en clinkers con contenido “normal” de Na2O de 0.8%, la máxima resistencia a 28

días fue alcanzada a un nivel de 1.0% de P2O5.

Arsénico

El arsénico (As) produce mineral arsenolita o claudita As2O3 (o As4O6), existe solamente

en pequeñas cantidades en el carbón y en aceites usados y es improbable que influya

en la fabricación del cemento en alguna forma. Smith y compañía (1979) han indicado

que en plantas operadas con carbón, el As tiende a concentrarse en la ceniza volante,

pero su nivel de concentración, detectado por método XRF, es extremadamente bajo.

Tiende a concentrarse en las fracciones finas de la ceniza volante donde los niveles

pueden crecer hasta 70 ppm. Weisweiler y compañía (1989) ha reportado hasta 5 ppm

de As en la materia prima y solamente 0.6 ppm en el coque de petróleo. Los niveles de

arsénico encontrados en diversos materiales son mostrados en las tablas 4-6. La

concentración promedio de As en el cemento y en los polvos del horno es de 19 mg/kg y

18 mg/kg respectivamente (ACP, 1992).

Aunque el As2O3 es volátil (sublima a 193°C) y se esperaría que condensara sobre las

partículas de polvo del horno, Weisweiler y compañía (1989) observaron que una

cantidad sustancial de As es incorporada en el clinker y solo una cantidad despreciable

de As sale con el polvo. Las causas de la introducción del As en el clinker fueron

atribuidas al exceso de CaO, a las condiciones oxidantes dentro del horno y a la

temperatura alta del horno. Bajo condiciones oxidantes, el As es principalmente oxidado

a As2O5 y forma una serie de arsenatos de calcio de baja volatilidad, entre los cuales el

Ca3(AsO4)2 es el más estable a 1300°C. Czamarska (1966) encontró que 0.15% de As +5

significativamente disminuyó la velocidad de formación de C3S a 1450°C.

Boletín de Investigación y Desarrollo RD109T, ACP 28

Papel de los Elementos Químicos en la Fabricación y Uso del Cemento

Como metaloide existe en diferentes estados de oxidación, el arsénico puede tener

efectos complejos en las propiedades de hidratación del cemento (Conners, 1990).

Tashiro y compañía (1977) reportaron que el As2O3 retarda ligeramente la hidratación de

la pasta cuando es adicionado hasta un 5%. Se encontró que el As acelera la lixiviación

de los morteros de cemento endurecidos usando agua ordinaria o agua de mar, aunque

mediblemente, fue muy baja.

Antimonio

El antimonio (Sb) existe como traza en las materias primas de cemento. Se han

reportado contenidos de 0.08 ppm en la alimentación cruda y 0.0429 ppm en el coque

de petróleo (Weisweiler y compañía, 1989), Sprunge (1985) ha citado 1.19 ppm de Sb

en carbón. De acuerdo a las mediciones en el cumplimiento de la certificación BIF

(C.O.C.) y a otros autores, los niveles de Sb en las materias primas son mayores.

Como el arsénico, una considerable porción de antimonio es incorporada en el clinker

en forma de antimonatos de calcio de baja volatilidad bajo condiciones oxidantes del

horno a altas temperaturas (Weisweiler y compañía, 1989). El mecanismo de formación

del antimonato de calcio estable es probablemente el mismo que el de la formación del

arsenato. Los óxidos, Sb2O3, seranmontita natural y valentinita, no son muy volátiles a

las temperaturas del horno; subliman a 1550°C. Aunque usualmente no son detectados

en el cemento y en los polvos del horno, se han reportado niveles de Sb de hasta 4.0 y

3.4 mg/kg en cemento y en los polvos del horno, respectivamente (ACP, 1992).

Bismuto

El bismuto (Bi) existe como un elemento traza en la alimentación cruda y en el

combustible. El óxido estable Bi2O3 no es volátil a la temperatura de clinkerización

(punto de ebullición=1860°C). Existe poca información disponible sobre la influencia del

Bi en la fabricación del cemento y en la hidratación del cemento, pero debido a su

mínima concentración (trazas), es imaginable que los efectos sean prácticamente

insignificantes.

ELEMENTOS DEL GRUPO VI

(Oxígeno, Azufre, Selenio, Telurio)

Oxígeno

El papel del oxígeno (O) como tal en la fabricación y uso del cemento no ha sido

estudiado. No obstante, una considerable porción de materia prima y fases del clinker

incorporan oxígeno de una u otra forma. La materia prima esta compuesta

principalmente por CaCO3 (~75%), SiO2 (~20%) y Al2O3 (~2%). El CaCO3 en la harina

cruda es derivado de la caliza; el SiO2 y el Al2O3 de las arcillas, esquistos, piedras

areniscas y de la bauxita y el Fe2O3 de los óxidos de fierro y de los minerales de hierro.

El clinker se forma por calentamiento de la materia prima mezclada y convertida en una

harina de proporciones adecuadas a 1400-1550°C en un horno, con un nivel de oxígeno

de 2-3 %. Como se explicó anteriormente, las cuatro fases finales del clinker se

encuentran en sus formas totalmente oxidadas. Estas son silicato tricálcico 3CaO.SiO 2,

conocido como alita; silicato dicálcico 2CaO.SiO2, conocido como belita; aluminato

Boletín de Investigación y Desarrollo RD109T, ACP 29

Papel de los Elementos Químicos en la Fabricación y Uso del Cemento

tricálcico 3CaO.Al2O3, conocido como aluminato, y ferroaluminato tetracálcico

4CaO.Al2O3.Fe2O3, conocido como ferrita.

La importancia de los niveles de oxígeno también tiene relación con los efectos en el

ambiente del horno y el tipo de reacciones que son favorecidas. Así, la presencia de

atmósferas oxidantes o reductoras influye fuertemente en las reacciones que tendrán