Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Compresores

Caricato da

Norberto Mario Jorda0 valutazioniIl 0% ha trovato utile questo documento (0 voti)

16 visualizzazioni46 paginecompresores

Copyright

© © All Rights Reserved

Formati disponibili

PDF, TXT o leggi online da Scribd

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentocompresores

Copyright:

© All Rights Reserved

Formati disponibili

Scarica in formato PDF, TXT o leggi online su Scribd

0 valutazioniIl 0% ha trovato utile questo documento (0 voti)

16 visualizzazioni46 pagineCompresores

Caricato da

Norberto Mario Jordacompresores

Copyright:

© All Rights Reserved

Formati disponibili

Scarica in formato PDF, TXT o leggi online su Scribd

Sei sulla pagina 1di 46

¿QUÉ ES UN COMPRESOR?

Es una máquina de fluido que está construida para

aumentar la presión y desplazar cierto tipo de fluidos.

Se realiza a través de un intercambio de energía entre

la máquina y el fluido en el cual el trabajo ejercido por

el compresor es transferido a la sustancia que pasa por

él convirtiéndose en energía de flujo.

Finalmente aumentando su presión y energía cinética

impulsándola a fluir.

Estos son máquinas térmicas, ya que su fluido de

trabajo es compresible

Compresor Rotativo: En estos compresores la presión

de aire se consigue por el giro de un rotor o de otro

elemento que consigue aspirar el aire del exterior,

comprimirlo y luego enviarlo al depósito.

Compresor Lineal:Para trabajos que necesiten una

operación extremadamente silenciosa y altamente

eficaz.

Su tecnología les permite estar libres de

mantenimiento. Su operación se basa en el

desplazamiento alternado de un eje en presencia de

un campo magnético, este sistema que elimina la

necesidad de piezas corredizas, reduce el consumo

de corriente, ofreciendo una gran eficacia.

Debido a esto, no hay necesidad de lubricación, el

aire siempre está limpio y sin partículas.

Ventajas compresores lineales y rotativos

Para trabajos que necesiten una operación

extremadamente silenciosa y altamente eficaz.

Su tecnología les permite estar libres de

mantenimiento.

Este sistema que elimina la necesidad de piezas

corredizas, reduce el consumo de corriente,

ofreciendo una gran eficacia.

No hay necesidad de lubricación, el aire siempre

está limpio y sin partículas.

Compresores dinámicos

En un compresor dinámico, el

aumento de presión se

obtiene comunicando un flujo

de gas, cierta velocidad o

energía cinética, que se

convierte en presión al

desacelerar el gas, cuando

este pasa a través de un

difusor.

En este tipo de compresores

tenemos: los Centrífugos y

los Axiales.

Compresor centrifugo

En un compresor centrífugo, el gas no que da

atrapado, sino que permanece en continuo

movimiento. A través de la maquina.

Este tipo de compresores funcionan

aumentando la energía cinética del gas, como

lo vemos con un ventilador de la casa.

Compresor centrifugo

La energía de velocidad es adicionada al gas

por medio de unos impulsores que actúa

como las hélices del ventilador, el gas entra

en el ojo del propulsor, donde se acelera por

los alabes del impulsor, la cual produce una

fuerza centrifuga que impulsa el gas hacia

fuera, esto crea una baja presión en el ojo del

impulsor que a su vez atrae más gas, y se le

denomina el extremo de succión.

Compresor centrifugo

El gas es empujado hacia un pasaje llamado

difusor, el cual reduce la velocidad del gas y

convierte una parte de la energía en aumento

de presión.

Estos pueden tener varios impulsores y

difusores

Compresor centrifugo

Las velocidades de funcionamiento son

bastante altas comparadas con otros

compresores. La gama comprendida entre

50.000 - 100.000 r.p.m. es bastante

frecuente en industrias aeronáuticas y

especiales donde el peso es un factor

dominante.

Compresor centrifugo

Compresor axial

El compresor axial consiste en un rotor de

forma cilíndrica que gira dentro de una

carcasa o estator. El fluido de trabajo circula

por el espacio anular entre el rotor y el

estator, pasando por hileras de álabes fijos y

móviles en ves de un impulsor y un difusor

para aumentar la presión de un gas como es

el caso de un compresor radial

Compresor axial

El rotor esta generalmente formado de discos

cuyas periferias se montan los alabes

móviles.

Compresor axial

Los compresores axiales comprenden un número de

etapas, cada una de las cuales consiste en una rueda

móvil y una fija.

el camino del flujo de un compresor axial disminuye en

área de sección transversal en la dirección del flujo

reduciendo el volumen del aire que progresa la

compresión de escalón a escalón y manteniendo la

velocidad constante.

Se pueden lograr caudales de 20K a 50K m3/h y

presiones bajas de 5 bar., se construyen hasta 20

etapas de compresión.

Compresor axial

Además, al gas que circula a través del

compresor, se le obliga a tomar un volumen

mucho mas pequeño, la reducción de tamaño

también sirve para elevar la presión en un

compresor axial.

Compresor axial

Filtros

Un filtro de aire es un dispositivo que elimina

Partículas sólidas: polvo de sílice, oxido, virutas de

goma, pedazos de teflón residuos de aceites

quemados, microbios y bacterias.

Partículas liquidas: agua en fase liquida aceites

lubricantes.

Partículas gaseosas: vapor de agua, gases

procedentes del calentamiento del aceite en el

compresor

Efectos de impurezas

Polvo de sílice: se encuentran en el aire en

especial en minas y plantas de cemento, sin

embargo a pesar de los filtros, pueden no ser

suficientes pasando una gran cantidad de

partículas a la red, por ser muy abrasivo,

produce la destrucción rápida de juntas

deslizantes de cilindros, distribuidores

plantas de motores etc.

Efectos de impurezas

Óxidos: es inevitable que en el interior de los

conductos se encuentren cascarillas de oxido. Estas

escamas, al ser arrastradas por el aire, se introducen

en los elementos del sistema provocando averías

Virutas de goma y teflón: se producen cuando la

goma que forma las tuberías flexibles se cuartea o el

teflón de empaques se desgasta, estos se

desprenden en pequeños trozos provocando averías

y taponamientos

Efectos de impurezas

Impurezas liquidas: agua condensada se

deposita en los conductos produciendo

oxido; aceites descompuestos procedentes

del compresor como ha pasado por zonas de

altas temperaturas, se transforman en

agentes corrosivos.

El resto de las impurezas no daña a los

sistemas neumáticos, excepto en las

compañías fármaco alimenticias.

Selección de filtro

Teniendo en cuenta los siguientes factores:

Eliminación eficaz de impurezas

Efectuar la eliminación con la menor perdida de carga

posible, puesto que es desperdicio de aire

comprimido

Rendimiento y limpieza sencillo.

Las partículas más pequeñas visibles son de 45 micras

sin embargo hay partículas mas pequeñas que

afectan al sistema neumático

Filtros de aire

El filtro tiene la misión de extraer del aire comprimido

circulante, todas las impurezas y el agua condensada.

Para entrar en el recipiente, el aire comprimido tiene

que atravesar la chapa deflectora provista de ranuras

directrices. Como consecuencia se somete a un

movimiento de rotación. Los componentes líquidos y

las partículas grandes de suciedad se desprenden por

el efecto de la fuerza centrifuga y se acumulan en la

parte inferior del recipiente.

Filtro estándar

Consta de un separador de agua, y un filtro

combinado, los cuales recogen la mayor parte

de agua y sólidos, por una válvula se purgan

los líquidos y los filtros se pueden limpiar y

utilizar varias veces.

El tamaño de impurezas va a partir de las 5

micras o mayores.

Filtro micronico

Se utilizan para eliminación del vapor de

aceite, eliminan partículas del tamaño de una

micra o mayores, el aire fluye de la entrada al

centro del cartucho filtrante y luego por atrás

de este hacia la salida. El polvo, vapor de

aceite y neblina de agua se convierten en

liquido por una acción coalescente dentro del

material filtrante condensándose y

recogiéndose en el fondo del vaso

Filtro Submicronico

Elimina todas las partículas de aceite y agua a

partir de 0.01 micras para proporcionar

mayor protección a dispositivos neumáticos

de medición precisa. Su funcionamiento es

idéntico al micronico pero con capas

adicionales para mayor eficacia

Filtro eliminador de olores

Este tipo de filtros elimina una gama

importante de olores a base de carbón

activado, el cartucho consta de 13 capas de

carbón. El elemento de carbón activado posee

una gran superficie de filtración. La vida del

filtro depende de la densidad de olor del aire

y no es perceptible de manera fácil, por lo

que se debe checas periódicamente

Otras lineamientos

Los depósitos deben de construirse de material

irrompible y transparente.

El método de filtración debe ser de mayor a

menor o el filtro se saturaría inmediatamente

La calidad del aire comprimido es expresada

por la ISO 8573-1 el cual en resumen expresa

que a diferentes procesos, diferentes niveles

de filtración.

Ejemplos

Partículas de polvo de 5 micras.

Aplicación: donde es aceptable algo de aceite,

humedad e impurezas.

Ejemplo: aire para soplado y de aparatos simples.

Partículas 0.3 micras

Aplicación: no es aceptable humedad, polvo fino ni

vapor de aceite

Ejemplo: control de proceso. Equipo de medición,

pintado de calidad

Ejemplos

Partículas de 0.01

Aplicación: aire absolutamente puro y libre de

olores

Ejemplos: envasado de medicinas y

alimentos, vitivinicultura, transporte

neumático aire respirable

Los Secadores de Aire remueven el vapor de agua y

disminuyen el punto de rocío del aire comprimido.

Previenen la formación de agua líquida, pero no eliminan

todos los demás contaminantes, los cuales se usan filtros.

El proceso de secado por absorcion es un

método puramente químico. Una materia

gaseiforme es gasificada por materia solida o

liquida.

2. El aire a presión es guiado a través de un filtro para

retirar la mayor cantidad de gotas de agua y de

aceite.

3. Cuando el aire entra en el secador es sometido a un

movimiento rotativo al atravesar la cámara de

secado , la cual contiene una asa de secado.

4. La humedad se une a dicha masa y se disuelve. El

liquido obtenido pasa al depósito inferior. Este

depósito tiene que ser vaciado regularmente y

además , deberá sustituirse regularmente la masa de

secado.

5. Con el mismo tiempo en el secador para absorcion

se separan vapores y partículas de aceite.

Las cantidades de aceite, si son grandes, influyen en

el funcionamiento del secador. Por eso es

conveniente montar un filtro fijo delante de este.

Instalación simple.

Reducido desgaste mecánico, por que el

secador no tiene piezas móviles.

No necesita aportación de energía exterior.

Este método se basa en un principio físico:

adsorber: depositario de sustancias sobre la

superficie de cuerpos sólidos o un sólido llamado

desecante.

Adsorción. Se atrapa la humedad en la superficie

del material de secado es granuloso con cantos

vivos o en forma de perlas . Se pone casi un 100%

de dióxido de silicio.

Algunos desecantes típico son:

Gel de sílice

Cloruro de calcio

Sodio

Operación Básica.

El aire comprimido para a través de una torre

llena con material desecante. Se adsorbe el

vapor de agua en la superficie del desecante.

La adsorción ocurre hasta que se alcanza un

equilibrio entre la presión de vapor de agua

en el aire y en la superficie desecante.

Después se extrae el vapor de agua de los

poros del desecante mediante el proceso de

regeneración.

Normalmente los secadores desecantes se

utilizan para obtener temperaturas de punto

de rocío por debajo de la temperatura de

congelación o para:

Aplicaciones en exteriores

Líneas de aire comprimido expuestas a bajas

temperaturas o en áreas sin calefacción

Instrumentos, controles, impulsores, etc. que

específicamente requieran aire ultra seco.

1.Regenerados en frio.

frio Utilizan una pequeña

porción de aire comprimido para purgar la

torre fuera de línea.

2.De Purga por Calor. También denominados

de calor externo, utilizan incluso una

pequeña porción del aire comprimido seco

que se calienta para regeneración.

3.De Purga por Soplador.

Soplador Estos combinan

calor con el aire de ambiente forzado para la

regeneración.

Se basa en el principio: La habilidad del aire

de retener agua se reduce al bajar su

temperatura.

Este secador es el que se usa con mayor

frecuencia. En este el aire es enfriado hasta

temperaturas inferiores al punto de

condensación. La humedad contenida en el

aire es segregada y recogida en un recipiente

Se utiliza un sistema de refrigeración para

bajar la temperatura del aire comprimido. Al

bajar la temperatura del aire, el vapor de

agua se condensa formando agua líquida.

Una vez condensada, se remueve del sistema

y se reduce permanentemente el contenido

de humedad del aire.

Mientras el aire comprimido no se exponga a

temperaturas por debajo de la del punto de

rocío, no se condensará más líquido dentro

del sistema.

El intercambiador de calor (evaporador) enfría

el aire comprimido a la temperatura del punto

de rocío que se necesita.

Asegura que las gotas del líquido condensado

no se reintegren al sistema de aire.

Mantiene una consistente temperatura de

evaporación en un amplio rango de carga de

trabajo y condiciones ambientales.

Ofrece años de servicio sin problemas.

Los secadores refrigerativos se usan

normalmente en donde la temperatura

ambiente está por arriba de la temperatura de

congelación. En EU y Latinoamérica, las

condiciones para los secadores refrigerativos

son: aire comprimido saturado a la entrada del

secador a: 7 kg/cm2 y 38°C, 30°C del aire

ambiental y un máximo de 0.35 kg/cm2 de

caída de presión.

Potrebbero piacerti anche

- Videos de Maquinas ElectricasDocumento1 paginaVideos de Maquinas ElectricasNorberto Mario JordaNessuna valutazione finora

- Motores Sin EscobillasDocumento12 pagineMotores Sin EscobillasNorberto Mario JordaNessuna valutazione finora

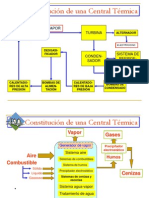

- Turbinas de VaporDocumento21 pagineTurbinas de VaporNorberto Mario JordaNessuna valutazione finora

- 04 GT02 Constitucion CTDocumento12 pagine04 GT02 Constitucion CTNorberto Mario JordaNessuna valutazione finora

- Línea Del Tiempo de La EcologíaDocumento2 pagineLínea Del Tiempo de La EcologíaJosé Gómez55% (22)

- Sesión Aprendizaje Huarish 2021Documento5 pagineSesión Aprendizaje Huarish 2021Segundo Osterlengin Alayo LoyolaNessuna valutazione finora

- Interruptores Termomagnéticos QO - QOB - QOB370Documento3 pagineInterruptores Termomagnéticos QO - QOB - QOB370Samuel Cruz MedinaNessuna valutazione finora

- Nucleacion Homogenea y HeterogeneaDocumento15 pagineNucleacion Homogenea y HeterogeneaLady Daniela Peñaloza PerezNessuna valutazione finora

- Turpo Mendoza Harry Leibniz PDFDocumento161 pagineTurpo Mendoza Harry Leibniz PDFRuth Eliana Quispe CusacaniNessuna valutazione finora

- Desafio 3 G7Documento3 pagineDesafio 3 G7GO GAMERNessuna valutazione finora

- Ficha Tecnica PurmacanaDocumento3 pagineFicha Tecnica PurmacanaMinamPeru100% (1)

- 08.K Tomm 3. Cómo Hacer Preguntas Circulares, Reflexivas y EstratégicasDocumento16 pagine08.K Tomm 3. Cómo Hacer Preguntas Circulares, Reflexivas y EstratégicasMarcela Núñez ManosalvaNessuna valutazione finora

- Quiz 10Documento1 paginaQuiz 10Dianita RuizNessuna valutazione finora

- sidPDF 065000 106 65106 - 0001Documento322 paginesidPDF 065000 106 65106 - 0001Jesus Faya Arboleda100% (1)

- Manual Verona Amesti Web-12122018Documento40 pagineManual Verona Amesti Web-12122018Jonnathan AsteteNessuna valutazione finora

- Principios para La Clasificacion de Sistemas AgricolasDocumento48 paginePrincipios para La Clasificacion de Sistemas AgricolassusejamNessuna valutazione finora

- Manual de Operacion - ECO-DRAIN31 - 07USSDocumento28 pagineManual de Operacion - ECO-DRAIN31 - 07USSAldhair Perseo Oliva EscobedoNessuna valutazione finora

- Proyecto Final 1Documento14 pagineProyecto Final 1Dalilo AlegriaNessuna valutazione finora

- Cuadro Comparativo (Los Analisis)Documento5 pagineCuadro Comparativo (Los Analisis)Ghersi DE LA CruzNessuna valutazione finora

- Conglomerantes HidráulicosDocumento12 pagineConglomerantes HidráulicosLimonNessuna valutazione finora

- Clasificación de Los Yacimientos y de Los Fluidos PetrolerosDocumento8 pagineClasificación de Los Yacimientos y de Los Fluidos PetrolerosCarelyLoyaNessuna valutazione finora

- Abp QuimicaDocumento6 pagineAbp QuimicafrancojanNessuna valutazione finora

- Taller EstequimetriaDocumento9 pagineTaller EstequimetriaYesika TamayoNessuna valutazione finora

- 1-Practica Problemas de Gases Ejercicios 18 Mayo TodoDocumento7 pagine1-Practica Problemas de Gases Ejercicios 18 Mayo TodoJavier50% (4)

- Edwin Mamani ChoquetaipeDocumento28 pagineEdwin Mamani ChoquetaipeLesly ChNessuna valutazione finora

- Visita Geológica A La Zona de San CristobalDocumento4 pagineVisita Geológica A La Zona de San CristobalRenzo GonzaloNessuna valutazione finora

- El Problema de La Contaminación Ambiental EXPOCIENCIADocumento4 pagineEl Problema de La Contaminación Ambiental EXPOCIENCIARilmar Vallejos100% (1)

- Estrategia Nacional Calidad Del AireDocumento6 pagineEstrategia Nacional Calidad Del AireItzel López EugenioNessuna valutazione finora

- Parámetros Termoquímicos de Los CombustiblesDocumento22 pagineParámetros Termoquímicos de Los Combustiblesjandir del carpioNessuna valutazione finora

- Sistemas PetrolerosDocumento29 pagineSistemas PetrolerosTania E. GonzalezNessuna valutazione finora

- Proyecto Integrador Agente VerdeDocumento7 pagineProyecto Integrador Agente Verdejuan carlos padron serranoNessuna valutazione finora

- Sistema de Explotación ForestalDocumento5 pagineSistema de Explotación ForestalflorNessuna valutazione finora

- Celestita y PlomoDocumento1 paginaCelestita y PlomoFatima Lizbeth Monter GonzalezNessuna valutazione finora

- 4-38: Un Dispositivo Aislado de Cilindro-Émbolo Contiene 5 L de Agua Líquida Saturada A Una PresiónDocumento3 pagine4-38: Un Dispositivo Aislado de Cilindro-Émbolo Contiene 5 L de Agua Líquida Saturada A Una PresiónJose Racine83% (6)