Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Diseño de Mezcla XD

Caricato da

Jhonix Ortiz Rosas0 valutazioniIl 0% ha trovato utile questo documento (0 voti)

7 visualizzazioni3 paginediseño de mezcla TERCER SEMESTRE

Titolo originale

Diseño de Mezcla Xd

Copyright

© © All Rights Reserved

Formati disponibili

DOCX, PDF, TXT o leggi online da Scribd

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentodiseño de mezcla TERCER SEMESTRE

Copyright:

© All Rights Reserved

Formati disponibili

Scarica in formato DOCX, PDF, TXT o leggi online su Scribd

0 valutazioniIl 0% ha trovato utile questo documento (0 voti)

7 visualizzazioni3 pagineDiseño de Mezcla XD

Caricato da

Jhonix Ortiz Rosasdiseño de mezcla TERCER SEMESTRE

Copyright:

© All Rights Reserved

Formati disponibili

Scarica in formato DOCX, PDF, TXT o leggi online su Scribd

Sei sulla pagina 1di 3

El proporcionamiento de mezclas de concreto, mas comúnmente llamado

diseño de mezclas es un proceso que consiste de pasos dependientes entre si:

a) Selección de los ingredientes convenientes (cemento, agregados, agua

y aditivos).

b) Determinación de sus cantidades relativas “proporcionamiento” para

producir un, tan económico como sea posible, un concreto de

trabajabilidad, resistencia a compresión y durabilidad apropiada.

Estas proporciones dependerán de cada ingrediente en particular los cuales a

su vez dependerán de la aplicación particular del concreto. También podrían

ser considerados otros criterios, tales como minimizar la contracción y el

asentamiento o ambientes químicos especiales.

Aunque se han realizado gran cantidad de trabajos relacionados con los

aspectos teóricos del diseño de mezclas, en buena parte permanece como un

procedimiento empírico. Y aunque hay muchas propiedades importantes del

concreto, la mayor parte de procedimientos de diseño, están basados

principalmente en lograr una resistencia a compresión para una edad

especificada así como una trabajabilidad apropiada. Además es asumido que si

se logran estas dos propiedades las otras propiedades del concreto también

serán satisfactorias (excepto la resistencia al congelamiento y deshielo ú otros

problemas de durabilidad tales como resistencia al ataque químico). Sin

embargo antes de pasar a ver los métodos de diseño en uso común en este

momento, será de mucha utilidad revisar, en más detalle, las consideraciones

básicas de diseño.

CONSIDERACIONES BASICAS

Economía

El costo del concreto es la suma del costo de los materiales, de la mano de

obra empleada y el equipamiento. Sin embargo excepto para algunos

concretos especiales, el costo de la mano de obra y el equipamiento son muy

independientes del tipo y calidad del concreto producido. Por lo tanto los costos

de los materiales son los más importantes y los que se deben tomar en cuenta

para comparar mezclas diferentes. Debido a que el cemento es más costoso

que los agregados, es claro que minimizar el contenido del cemento en el

concreto es el factor más importante para reducir el costo del concreto. En

general, esto puede ser echo del siguiente modo:

- Utilizando el menor slump que permita una adecuada colocación.

- Utilizando el mayor tamaño máximo del agregado (respetando las

limitaciones indicadas en el capítulo anterior).

- Utilizando una relación óptima del agregado grueso al agregado fino.

- Y cuando sea necesario utilizando un aditivo conveniente.

UNA/FICA/EPIC DISEÑO DE MEZCLAS DE CONCRETO

3 Samuel LAURA HUANCA

Es necesario además señalar que en adición al costo, hay otros beneficios

relacionados con un bajo contenido de cemento. En general, las contracciones

serán reducidas y habrá menor calor de hidratación. Por otra parte un muy bajo

contenido de cemento, disminuirá la resistencia temprana del concreto y la

uniformidad del concreto será una consideración crítica.

La economía de un diseño de mezcla en particular también debería tener en

cuenta el grado de control de calidad que se espera en obra. Como

discutiremos en capítulos posteriores, debido a la variabilidad inherente del

concreto, la resistencia promedio del concreto producido debe ser más alta que

la resistencia a compresión mínima especificada. Al menos en pequeñas obras,

podría ser más barato “sobrediseñar” el concreto que implementar el extenso

control de calidad que requeriría un concreto con una mejor relación costo –

eficiencia

DISEÑO DE MEZCLAS DE CONCRETO. Métodos de proporcionamiento de

mezclas. Proporcionar o diseñar una mezcla de concreto consiste en determinar

las cantidades relativas de materiales que hay que emplear en la mezcla para

obtener un concreto adecuado para un uso determinado

El proporcionamiento puede ser: Puramente empírico (proporciones arbitrarias)

basado en observación y cierta experiencia (no es adecuado). Puede estar basado en

consideraciones puramente teóricas (método de proporcionamiento basado en

relaciones vacíos- cemento o vacíos morteros) (no es adecuado). Método empírico

directo respaldado por principios y consideraciones técnicas (método de tanteos

recomendado en la actualidad). Este ultimo método, consiste en proporcionar y hacer

masada de prueba, basadas en un control de la relación agua-cemento y tomando en

cuenta los factores que afectan al concreto resultante (cemento, graduación y

propiedades del agregado, etc.). Las propiedades del concreto se comprueban

prácticamente y pueden hacerse después de los ajustes necesarios para obtener las

mezclas de proporciones adecuadas que de la calidad deseada.

La resistencia y durabilidad (calidad) del concreto esta principalmente relacionada con

la relación agua-cemento de la pasta y con la granulometría y tipo de partículas del

agregado. Pero además del requisito de trabajabilidad de un concreto afecta la relación

agua-cemento y la proporción relativa de agregados gruesos y finos a usarse.

Una vez determinada la resistencia y trabajabilidad requeridas, los datos de relación

agua-cemento (grado concentración) y la cantidad aproximada de agua para alcanzar la

trabajabilidad requerida, se toman de la tabla, dependiendo del tipo y tamaño del agregado.

Luego se calcula el cemento, los agregados (el % de arena s toma de la tabla de acuerdo con

su modulo de Finura y tamaño máximo del agregado)

Se calculan entonces por volumen absoluto o volumen de sólidos, las cantidades de material

necesarios.

PRUEBA TECNICA PARA MEDIR LA CONSISTENCIA DEL CONCRETO. Cono de

asentamiento o Slump (cono de Abram^s). Es una prueba sencilla, fácil de hacer y

relativamente de bajo costo. Si se realiza siguiendo el procedimiento que se señala a

continuación, constituye un medio adecuado para controlar la uniformidad de las

mezclas. Para diferentes estructuras y condiciones de colocación del concreto hay

diferentes asentamientos apropiados:

Para losa y pavimentos compactados manualmente con varilla el asentamiento debe ser del

orden de 50- 100 mm. (2″- 4″).

Para secciones muy reforzadas y donde la colocación del concreto sea difícil, un

asentamiento de 100- 150 mm. (4″- 6″) es el adecuado.

Para la mayoría de mezclas de concreto en obras medianas y pequeñas una consistencia

plástica corresponde a un asentamiento entre 50- 100mm. (2″- 4″).

Para el ensayo de asentamiento se requiere del siguiente equipo:

Un molde cónico de 203 mm +-3 mm de diámetro en la base mayor, 102 mm +-3 mm. En la

base menor y 305mm +- 3mm de alto

Una varilla compactadota o apisonadora de acero, cilíndrica y lisa de 16 mm de diámetro,

una longitud aproximada de 600 mm y la punta redondeada.

El molde puede ser elaborado de lámina de acero inoxidable o lamina galvanizada

calibre16. Es preferible soldarlo cuidando que quede liso por dentro sin reborde de

soldadura. La muestra de concreto debe tomarse de en un a misma tanda o masada

de la porción central del volumen de la descarga de la mezcladora y con un recipiente

que abarque todo el chorro de la descarga. En caso de mezclas hechas a mano, la

muestra se toma de la pila de concreto, al menos de 5 puntos distintos, después se

remezclan y se pasan al ensayo de asentamiento inmediatamente. El ensayo de

asentamiento se hace de la siguiente manera: Se humedece el interior del molde y la

base sobre la cual se hará el ensayo, la que debe ser firme, plana, nivelada y no

absorbente. Se sujeta el molde firmemente con los pies y se llena 1/3 del volumen del

cono que corresponde a una altura de 64 cm. sobre la base.

Se apisona 25 veces con la varilla compactadora evitando que la misma toque la base

en que se apoya el cono. Se coloca una segunda capa de un tercio del volumen que

corresponde a una altura de 15 cm. Sobre la base. Y se puya 25 veces cuidando que

la varilla penetre ligeramente la capa anterior. Se llena el molde colocando un poco mas

del concreto necesario y se golpea 25 veces penetrando ligeramente la capa anterior.

Se aparta el concreto que haya caído ligeramente alrededor del molde. Se levanta el

molde verticalmente en 5 a 10 segundos, sin impactarle movimiento lateral o de torsión.

Se coloca el molde al lado del concreto ensayado y se mide la distancia entre la varilla

colocada sobre el molde y la cara superior del concreto, a esta distancia en cm., mm, o

pulgadas se le llama ASENTAMIENTO. Si ocurre un derrumbamiento pronunciado o

resquebrajamiento del concreto, hacia un lado, el ensayo debe repetirse desechando

el concreto del ensayo anterior. La pastosidad o plasticidad del concreto influida

también por los finos puede observarse golpeando el concreto de lado con la varilla. Un

resquebrajamiento brusco indica que le falta arena y un aplazamiento progresivo indica

que tiene suficientes finos.

Potrebbero piacerti anche

- Portada Unidad 2Documento1 paginaPortada Unidad 2Jhonix Ortiz RosasNessuna valutazione finora

- Actividad 4Documento4 pagineActividad 4Jhonix Ortiz RosasNessuna valutazione finora

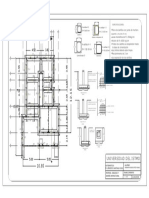

- Plano Cimiento PDFDocumento1 paginaPlano Cimiento PDFJhonix Ortiz RosasNessuna valutazione finora

- Unidad 1 Jhonatan Josue Ortiz RosasDocumento17 pagineUnidad 1 Jhonatan Josue Ortiz RosasJhonix Ortiz RosasNessuna valutazione finora

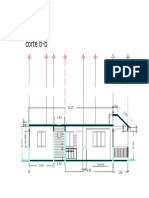

- Corteaa PDFDocumento1 paginaCorteaa PDFJhonix Ortiz RosasNessuna valutazione finora

- Portada Unidad 2Documento1 paginaPortada Unidad 2Jhonix Ortiz RosasNessuna valutazione finora

- Diseño de zapatas aisladasDocumento29 pagineDiseño de zapatas aisladasJhonix Ortiz RosasNessuna valutazione finora

- Análisis y diseño de zapatas aisladasDocumento28 pagineAnálisis y diseño de zapatas aisladasJhonix Ortiz RosasNessuna valutazione finora

- Actividad 3Documento8 pagineActividad 3Jhonix Ortiz RosasNessuna valutazione finora

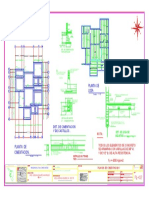

- Plano Jhon PDFDocumento1 paginaPlano Jhon PDFJhonix Ortiz RosasNessuna valutazione finora

- Linea de TiempoDocumento4 pagineLinea de TiempoJhonix Ortiz RosasNessuna valutazione finora

- TareaDocumento11 pagineTareaJhonix Ortiz RosasNessuna valutazione finora

- Corte B-BDocumento1 paginaCorte B-BJhonix Ortiz RosasNessuna valutazione finora

- DISTRIBUICIONDocumento1 paginaDISTRIBUICIONJhonix Ortiz RosasNessuna valutazione finora

- Explosivo MuebleDocumento1 paginaExplosivo MuebleJhonix Ortiz RosasNessuna valutazione finora

- Explosivo CajoneraDocumento1 paginaExplosivo CajoneraJhonix Ortiz Rosas100% (1)

- VISTASDocumento1 paginaVISTASJhonix Ortiz RosasNessuna valutazione finora

- Carretera ExpoDocumento13 pagineCarretera ExpoJhonix Ortiz RosasNessuna valutazione finora

- Plano 1Documento1 paginaPlano 1Jhonix Ortiz RosasNessuna valutazione finora

- Taller de Refuerzo Sobre FraccionesDocumento4 pagineTaller de Refuerzo Sobre FraccionesJhon GomezNessuna valutazione finora

- Plano 2Documento1 paginaPlano 2Jhonix Ortiz RosasNessuna valutazione finora

- Suelos - Definicion y ClasificaciónDocumento6 pagineSuelos - Definicion y ClasificaciónJhonix Ortiz RosasNessuna valutazione finora

- ENCUESTADocumento5 pagineENCUESTAJhonix Ortiz RosasNessuna valutazione finora

- Taller de Investigacion 1 InstroduccionDocumento1 paginaTaller de Investigacion 1 InstroduccionJhonix Ortiz RosasNessuna valutazione finora

- Ordinario Ergnomia 2Documento1 paginaOrdinario Ergnomia 2Jhonix Ortiz RosasNessuna valutazione finora

- Encuesta sobre ingeniería civilDocumento8 pagineEncuesta sobre ingeniería civilJhonix Ortiz RosasNessuna valutazione finora

- Tipos de Suelos y CimentacionDocumento5 pagineTipos de Suelos y CimentacionJhonix Ortiz RosasNessuna valutazione finora

- Unidad 1Documento37 pagineUnidad 1Jhonix Ortiz Rosas100% (1)

- CONCLUSIÓNDocumento1 paginaCONCLUSIÓNJhonix Ortiz RosasNessuna valutazione finora

- Digramas PDFDocumento2 pagineDigramas PDFCamila LopezNessuna valutazione finora

- 2.12 RefrigerantesDocumento20 pagine2.12 RefrigerantesJuan Jo Z. CHNessuna valutazione finora

- Iva 0% ServiciosDocumento2 pagineIva 0% ServiciosMaria Jose BritoNessuna valutazione finora

- ! A Divertirse Un Poco¡ 7 Cocimiento de Huevo en La Cima de Una MontañaDocumento1 pagina! A Divertirse Un Poco¡ 7 Cocimiento de Huevo en La Cima de Una MontañaMarco AntonioNessuna valutazione finora

- Puente sobre el Río NeivaDocumento26 paginePuente sobre el Río NeivaJefferson Dussan CubiNessuna valutazione finora

- Plan de Desarrollo PachoDocumento204 paginePlan de Desarrollo Pachoandrea gaonaNessuna valutazione finora

- Especificaciones Tecnicas I.S. EspecialDocumento48 pagineEspecificaciones Tecnicas I.S. EspecialjefersonNessuna valutazione finora

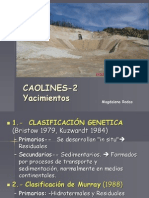

- Caolin 2Documento54 pagineCaolin 2Felix Alberto Barroso100% (2)

- Mate 3 Trabajo.cDocumento6 pagineMate 3 Trabajo.cHomero Remaycuna CordovaNessuna valutazione finora

- Taller 3 Cuestionario WordDocumento6 pagineTaller 3 Cuestionario WordnataliaNessuna valutazione finora

- Sintesis POT Tampico 28 07 10 PDFDocumento92 pagineSintesis POT Tampico 28 07 10 PDFJessy EscamillaNessuna valutazione finora

- Protocolo de Seguridad FundicionesDocumento11 pagineProtocolo de Seguridad FundicionesPatrickGustavoSuyoMarinNessuna valutazione finora

- Cirsoc 102 (1982)Documento126 pagineCirsoc 102 (1982)dmgarridoNessuna valutazione finora

- DIA Canal de RurecDocumento20 pagineDIA Canal de RurecYinder Vega OsorioNessuna valutazione finora

- Dimensionamiento de RedesDocumento382 pagineDimensionamiento de RedesAlvaro Mendieta PeñaNessuna valutazione finora

- Frimecbuses2017 Web1Documento31 pagineFrimecbuses2017 Web1Diego Giovio100% (1)

- Presupuesto Familia CruzDocumento2 paginePresupuesto Familia CruzjosNessuna valutazione finora

- Roca LutitaDocumento3 pagineRoca LutitakarinaNessuna valutazione finora

- HumidicacionDocumento30 pagineHumidicacionsombras_9999187Nessuna valutazione finora

- Peces en MarchaDocumento14 paginePeces en MarchaTiti LbsNessuna valutazione finora

- Bicarbonato de sodio y ácido acético: reacción químicaDocumento4 pagineBicarbonato de sodio y ácido acético: reacción químicaEduard Caceres OsorioNessuna valutazione finora

- La Innovacion para Un Mundo Sustentable Dig PDFDocumento116 pagineLa Innovacion para Un Mundo Sustentable Dig PDFAlberto Miguel LanzasNessuna valutazione finora

- Parque Nacional SANGAYDocumento1 paginaParque Nacional SANGAYKatty Sol Recalde MorenoNessuna valutazione finora

- Análisis cuenca MargosDocumento21 pagineAnálisis cuenca MargosFranz Beder Rodriguez CotrinaNessuna valutazione finora

- Inventario Ambiental-Estudio Medio FisicoDocumento13 pagineInventario Ambiental-Estudio Medio FisicoJuanNessuna valutazione finora

- Codificación de PartidasDocumento17 pagineCodificación de PartidasMarielsy CarruyoNessuna valutazione finora

- Hoja de TRAJO N°3 Ecuaciones - REACCIONES QUIMICASDocumento3 pagineHoja de TRAJO N°3 Ecuaciones - REACCIONES QUIMICASLiz Marcos Carbajal100% (1)

- Acueducto de MaracaiboDocumento11 pagineAcueducto de MaracaibojosedevianaNessuna valutazione finora

- Guia PapayaDocumento68 pagineGuia PapayaMARIO ROBERTO CABEZAS CASTAÑEDANessuna valutazione finora

- 7 Gases DisueltosDocumento15 pagine7 Gases DisueltosWilliam GarcíaNessuna valutazione finora