Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Produccion Alpaca Sas

Caricato da

Director Claro Fijo0 valutazioniIl 0% ha trovato utile questo documento (0 voti)

81 visualizzazioni4 pagineTitolo originale

PRODUCCION ALPACA SAS.docx

Copyright

© © All Rights Reserved

Formati disponibili

DOCX, PDF, TXT o leggi online da Scribd

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

© All Rights Reserved

Formati disponibili

Scarica in formato DOCX, PDF, TXT o leggi online su Scribd

0 valutazioniIl 0% ha trovato utile questo documento (0 voti)

81 visualizzazioni4 pagineProduccion Alpaca Sas

Caricato da

Director Claro FijoCopyright:

© All Rights Reserved

Formati disponibili

Scarica in formato DOCX, PDF, TXT o leggi online su Scribd

Sei sulla pagina 1di 4

PRODUCCION ALPACA SAS

Alpaca SAS maneja un amplio catálogo de productos que cuenta con 3 líneas de

producción principales:

Línea de vulcanizado: 5 referencias.

Línea de cementado: 9 referencias.

Línea de inyección: 31 referencias.

También están los productos que no son de línea, son aproximadamente 250

referencias que se producen sobre pedido.

Las referencias más vendidas son: Bota Bronco, Bota Eccologica, Pluma y Lady

worker.

La empresa cuenta con tres líneas de producción anteriormente mencionadas:

Vulcanizado cuenta con 80 máquinas con una capacidad instalada de alrededor

de 20.000 pares mensuales. La línea de Cementado ha crecido su producción

masiva desde que se empezó la inclusión de la tecnología necesaria para tal fin.

Actualmente, esta línea produce calzado institucional no solamente para el

mercado nacional, sino que, además, tiene una excelente aceptación en mercados

extranjeros con calidad soportada a través de la norma NTC ISO 20345:2004 y

con una producción de alrededor de 23.000 pares mensuales.

La línea de inyección directa fue incorporada a la empresa tras años de

investigación y desarrollo en mercados internacionales. Esto le permitió a ALPACA

ser pionera en la inclusión de suelas en poliuretano en el país. Material cuyas

bondades técnicas mantienen el calzado institucional de la compañía a la

vanguardia de cualquier producto manufacturado en el mundo. Esta línea de

producción en la actualidad puede alcanzar una productividad diaria de 3.000

pares, es decir, alrededor de 60.000 pares mensuales.

La empresa cuenta con una amplia variedad de calzado de dotación

Industrial y en busca de un mejor servicio, y al mejoramiento continuo de nuestros

procesos, se recertificaron por ICONTEC en el Sistema de Gestión de la Calidad

según norma ISO 9001:2008-NTC-ISO 9001:2008, aplicable a la Producción y

comercialización de calzado de trabajo, seguridad industrial y escolar, y

distribución de botas de caucho y calzado de lona.

En miras a un mejor futuro y guiados por la visión, están trabajando para

implementar el RUA (Registro Único Ambiental) en la compañía, contribuyendo de

esta manera con la construcción de un mejor país, minimizando la afectación del

medio ambiente y creando principios de responsabilidad social.

DESCRIPCIÓN DEL PROCESO

1. Definición de la horma y concepto de trabajar: El proceso inicia en el

departamento de diseño, donde en este paso se hace un estudio para

definir la horma y qué tipo de zapato se va a producir.

2. Dibujo y boceto a mano de la horma: Luego que se define el tipo de

zapato a producir se realiza un dibujo esquemático mediante el cual se

diseña especialmente la horma del zapato.

3. Digitación de la horma: Después del boceto se debe pasar el diseño a un

computador mediante un escáner óptico, con el fin de poder tener puntos

clave para la producción del zapato.

4. Impresión de la horma: Se realiza la impresión de la horma con la cual se

inicia el proceso de producción en la zona de modelaje. Cabe aclarar que la

horma es un elemento tangible que tiene el molde sobre el cual se va a a

producir el zapato.

5. Modelaje y diseño del patrón del zapato: Luego de tener definida e

impresa la horma se inicia con el modelaje y diseño del zapato.

6. Forraje de la horma: Se debe forrar la horma en su totalidad con el fin de

poder obtener un boceto que se necesitará más adelante.

7. Demarcación de líneas guía sobre las hormas: Sobre el forraje que se le

hizo a la horma, se dibujan líneas guía, que son elementos claves para la

producción del trabajo.

8. Dibujo en dos dimensiones de las partes del zapato: Después de hacer

las líneas guía, se debe desprende el forraje que se realizó teniendo así, los

bocetos nombrados anteriormente.

9. Modelado y diseño del zapato: Se editan los bocetos que se recogieron,

con el fin de tener zonas de corte en el material donde se va a producir el

calzado.

10. Calado: Consiste en demarcar las líneas principales para pasar los

bocetos ya listos a la zona de corte.

11. Corte sobre cuero: Teniendo ya todas las áreas del zapato listas, se

procede con el corte, en una cortadora especial para el cuero, la cual,

funciona a base de motores y energía eléctrica.

12. Desbaste: Una vez se tienen todas las partes que son necesarias para la

conformación del zapato, se procede a realizar un descaste a máquina para

poder tener un mejor manejo del material trabajado.

13. Armado: El armado se hace mediante pegados especiales, y consiste en

unir y dar forma al zapato mediante los pegues que se realicen.

14. Costura: Luego de que se pegan y se realiza la conformación inicial del

zapato, se procede a las costuras de cada una de las partes, con el de

reforzar los pegues que se hicieron y dar más rigidez al zapato.

15. Colocación Avío: El avío son los refuerzos de la parte delantera del

zapato y la parte posterior del mismo, se colocan como protección al pie, y

también como ayuda a la rigidez del zapato.

16. Conformación del corte: Esta conformación se realiza mediante una

máquina conformadora de contrafuertes que da forma a los refuerzos ya

puestos en el zapato, mediante calor, da así más rigidez y estructura al

zapato.

17. Vaporización: En esta operación se humedecen las puntas y contrafuertes

mediante el vapor para evitar el agrietamiento y generar una mayor

resistencia en cada material empleado.

18. Montaje de las puntas: El montaje de las puntas se hace con una máquina

electroneumático que afirma las puntas del zapato a los elementos ya

estructurados.

19. Montaje de los lados: Se realiza en una máquina llamada montadora de

lados o enfragües, y realiza el montaje de las puntas mediante un sistema

eléctrico.

20. Montaje de talones: se hace en la montadora de talones, esta trabaja de

manera neumática, a base de movimientos electrónicos y mecánicos,

cerrando el talón del zapato y dándole cada vez mas forma al zapato.

21. Envejecimiento: Este proceso consiste en exponer el zapato al calor en un

horno eletro neumático, mediante el cual se da un acabado de envejecido al

material que se está trabajando.

22. Cardado y asentado: Este proceso consiste en colocar el zapato en un

esternil para generar el proceso de cardado, mientras que el asentado se

realiza mediante calor, presionando el zapato con una plancha.

23. Ensuelado: La respectiva colocación de la suela, mediante pegantes

especiales que garantizan adherencia total.

24. Limpieza de pegante: Se hace frente a un esternil de disco suave y se

repasa por los lados donde fue intervenido el zapato con pegante.

25. Entintado: Se entintan las cordoneras y los bordes de las suelas, donde en

determinados espacios se pasan con el cardado.

26. Abrillantado: Para dar brillo se coloca el zapato contra unos discos de

espumas, los cuales dan el brillo y totalidad final al calzado.

27. Emplantillado: Colocación de las plantillas.

28. Acordonado: Colocación de los cordones.

29. Embalado: Empaquetado y etiquetado del producto.

30. Almacenamiento: Se deben colocar en el sitio destinado y con las

especificaciones dadas.

Potrebbero piacerti anche

- Proceso de Producción de Un CalzadoDocumento4 pagineProceso de Producción de Un Calzadoviany maldonadoNessuna valutazione finora

- Procesos manufactura materias primas productosDocumento4 pagineProcesos manufactura materias primas productosJose GzzNessuna valutazione finora

- Proceso en Calzado, Marroquinería y Piel.Documento15 pagineProceso en Calzado, Marroquinería y Piel.AinizeNessuna valutazione finora

- Proyecto Fabrica de CalzadoDocumento21 pagineProyecto Fabrica de CalzadoAnonymous azRQGJNessuna valutazione finora

- Taller 2Documento3 pagineTaller 2Estrella CaviedesNessuna valutazione finora

- A1 - de La Idea Al ZapatoDocumento4 pagineA1 - de La Idea Al ZapatoKastuNessuna valutazione finora

- Proceso fabricación calzado paso pasoDocumento3 pagineProceso fabricación calzado paso pasojose luisNessuna valutazione finora

- Planta CalzadoDocumento16 paginePlanta Calzadostephanie guiselle riano moratoNessuna valutazione finora

- Produccion de CalzadosDocumento11 pagineProduccion de CalzadosAngela FreireNessuna valutazione finora

- A1 Karla-Rosario 1096126Documento4 pagineA1 Karla-Rosario 1096126KastuNessuna valutazione finora

- 7Documento10 pagine7Jade Quispe CruzNessuna valutazione finora

- Tecnologia de MontadoDocumento240 pagineTecnologia de MontadoElisa TsanNessuna valutazione finora

- Tecnologia Del MontadoDocumento240 pagineTecnologia Del MontadoPAPAYASEAR100% (1)

- Proceso de Fabricacion de CalzadoDocumento2 pagineProceso de Fabricacion de CalzadoCarla Ortiz Espinoza50% (2)

- Proceso de fabricación de calzado paso a pasoDocumento4 pagineProceso de fabricación de calzado paso a pasoARNOLD BRAVO RAMIREZNessuna valutazione finora

- El 75Documento9 pagineEl 75Leydi MartinezNessuna valutazione finora

- Calzado (Modelo)Documento19 pagineCalzado (Modelo)Angelo RiguettiNessuna valutazione finora

- Actividad 3Documento5 pagineActividad 3Maira LopezNessuna valutazione finora

- Calimod-ProcesoDesarrolloProductoDocumento37 pagineCalimod-ProcesoDesarrolloProductooscar caballeroNessuna valutazione finora

- Trabajo Grupal Presupuestos ModDocumento2 pagineTrabajo Grupal Presupuestos ModBrian JumboNessuna valutazione finora

- Unidad 3 HugoDocumento11 pagineUnidad 3 HugoURIEL MENDOZA CHAVARRIANessuna valutazione finora

- Capitulo 2Documento7 pagineCapitulo 2frahamNessuna valutazione finora

- Planta Productora de CalcetinesDocumento14 paginePlanta Productora de CalcetinesEnrique MendozaNessuna valutazione finora

- Cómo Se Fabrica Un ZapatoDocumento9 pagineCómo Se Fabrica Un ZapatoAnthony MichelangeliNessuna valutazione finora

- Cadena Productiva de CalzadoDocumento4 pagineCadena Productiva de Calzadojm mrNessuna valutazione finora

- RIESGOSDocumento12 pagineRIESGOSHugo Manuel Vilcapoma FigeroaNessuna valutazione finora

- Proceso producción calzado escalasDocumento11 pagineProceso producción calzado escalassergi32Nessuna valutazione finora

- Elaboración Del CalzadoDocumento16 pagineElaboración Del Calzadocarlos rojasNessuna valutazione finora

- Proceso de El Zapato.Documento4 pagineProceso de El Zapato.Letty MendozaNessuna valutazione finora

- Fabricación del zapato en 5 pasosDocumento4 pagineFabricación del zapato en 5 pasosMichael Trujillo Arias100% (1)

- En Qué Consiste El Proceso para Fabricar CalzadoDocumento2 pagineEn Qué Consiste El Proceso para Fabricar CalzadorafisgodinezNessuna valutazione finora

- Flujo Del Proceso Productivo y Escalas de ProduccionDocumento12 pagineFlujo Del Proceso Productivo y Escalas de ProduccionEdwin W MächtigNessuna valutazione finora

- Diseño CalzadoDocumento10 pagineDiseño CalzadoAstrid GarciaNessuna valutazione finora

- Manufactura de Calzado IIIDocumento7 pagineManufactura de Calzado IIIIsaiasMuñozNessuna valutazione finora

- 7 - Planeación y Diseño de InstalacionesDocumento37 pagine7 - Planeación y Diseño de Instalacionesanon_516849323Nessuna valutazione finora

- Taller de Calzado ResueltoDocumento11 pagineTaller de Calzado ResueltoAnggel lozanoNessuna valutazione finora

- Tiga Tp2 - Botas de Seguridad - g27 - UNLZ - TIGADocumento20 pagineTiga Tp2 - Botas de Seguridad - g27 - UNLZ - TIGATI-RequeridoNessuna valutazione finora

- Procesos y MaquinariasDocumento7 pagineProcesos y MaquinariasHugo Manuel Vilcapoma FigeroaNessuna valutazione finora

- Flujograma de ProcesosDocumento2 pagineFlujograma de ProcesosXOSCARXNessuna valutazione finora

- Clasificación de Los Procesos IndustrialesDocumento2 pagineClasificación de Los Procesos Industrialesashley margarita suarez briceñoNessuna valutazione finora

- Proyecto Manaco OkDocumento30 pagineProyecto Manaco OkmarioNessuna valutazione finora

- ProcesosDocumento2 pagineProcesosAngie Yurani Martinez VanegasNessuna valutazione finora

- Proceso Calzado AdhesivosDocumento3 pagineProceso Calzado AdhesivosJonathan RecaldeNessuna valutazione finora

- Tema de BloquesDocumento4 pagineTema de BloquesCarlos TorresNessuna valutazione finora

- Trabajo IMT - Analisis de ProcesosDocumento41 pagineTrabajo IMT - Analisis de ProcesosJose Erazo chavezNessuna valutazione finora

- INICIATIVA EMPRESARIAL - Enunciado Producto Académico 03Documento2 pagineINICIATIVA EMPRESARIAL - Enunciado Producto Académico 03erick9721Nessuna valutazione finora

- Unidad 9. Calzado y MarroquineríaDocumento11 pagineUnidad 9. Calzado y MarroquineríaCarla HernándezNessuna valutazione finora

- Investigacion de Operaciones - Programacion Lineal Aplicada A La Empresas - Calzados CastellDocumento15 pagineInvestigacion de Operaciones - Programacion Lineal Aplicada A La Empresas - Calzados CastellReynaldo Castro PechoNessuna valutazione finora

- Flujo Del Proceso Productivo y Escalas de ProduccionDocumento10 pagineFlujo Del Proceso Productivo y Escalas de Produccionfredi dennis robles de la cruzNessuna valutazione finora

- Dap y Dop de CalzadoDocumento3 pagineDap y Dop de CalzadoNinfa RomeroNessuna valutazione finora

- Materia Prima de Zapatillas y Su DescripciónDocumento8 pagineMateria Prima de Zapatillas y Su DescripciónIlallaly67% (3)

- CalzadoDocumento17 pagineCalzadoM.esther C.gutierrezNessuna valutazione finora

- Proceso de manufactura calzado infantilDocumento3 pagineProceso de manufactura calzado infantilChuquiruna EdNessuna valutazione finora

- FABRICACIÓN DE CALZADO WimiYurluDocumento25 pagineFABRICACIÓN DE CALZADO WimiYurluMartin B Inca91% (23)

- Grupo 10 - Procesos de Manufactura en IngenieríaDocumento12 pagineGrupo 10 - Procesos de Manufactura en IngenieríaBRUCE STIVENS DOMINGUEZ COYURINessuna valutazione finora

- Pasta PrincipalDocumento3 paginePasta PrincipalDiana Ramírez EspinozaNessuna valutazione finora

- Investigacion de Zapatos IVISDocumento19 pagineInvestigacion de Zapatos IVISLuis AndrésNessuna valutazione finora

- Producto Académico 03Documento2 pagineProducto Académico 03CharLy Smith Yajo. S.Nessuna valutazione finora

- Confección de tapas para encuadernación industrial. ARGC0110Da EverandConfección de tapas para encuadernación industrial. ARGC0110Nessuna valutazione finora

- Ejecución de bordes de confinamiento y adoquinados. EOCB0209Da EverandEjecución de bordes de confinamiento y adoquinados. EOCB0209Nessuna valutazione finora

- C.I. II PARTE (Mayo-Junio)Documento91 pagineC.I. II PARTE (Mayo-Junio)Yulisa LesaNessuna valutazione finora

- Gestion de La InnovacionDocumento50 pagineGestion de La InnovacionClaro De Luna Música Ambiental QuitoNessuna valutazione finora

- Etiqueta en La MesaDocumento108 pagineEtiqueta en La Mesajorgesa2875% (8)

- Lencería QuirúrgicaDocumento13 pagineLencería QuirúrgicaAdriel AkeVilla50% (2)

- Manual Heladera HGFDocumento16 pagineManual Heladera HGFanchorena00Nessuna valutazione finora

- La Ciencia Detrás de La BrazucaDocumento5 pagineLa Ciencia Detrás de La BrazucaMyra E. FloresNessuna valutazione finora

- TA 1 Pricing & Revenue Management - Veggie PizzaDocumento15 pagineTA 1 Pricing & Revenue Management - Veggie PizzaTatianaNessuna valutazione finora

- Dieta ColesterolDocumento2 pagineDieta ColesterolVannesa Scarlett Umaña AlvarezNessuna valutazione finora

- Cuidado Del Refrigerador FRigilux PDFDocumento23 pagineCuidado Del Refrigerador FRigilux PDFAlex Fuenmayor100% (1)

- Inspección preoperacional taladro percutor eléctricoDocumento1 paginaInspección preoperacional taladro percutor eléctricoYulieth Saenz0% (1)

- MANUAL DE PRACTICAS DE TEC. TEXTIL 2019 FinalDocumento44 pagineMANUAL DE PRACTICAS DE TEC. TEXTIL 2019 FinalHelen Bautista AlejosNessuna valutazione finora

- Rodamientos Rígidos de Una Hilera de BolasDocumento2 pagineRodamientos Rígidos de Una Hilera de BolasAlberto Aduvire RafaelNessuna valutazione finora

- PROYECTO-DELEITE (Yogurt Natural de Aguaymanto)Documento24 paginePROYECTO-DELEITE (Yogurt Natural de Aguaymanto)Esmeralda Acosta VillegasNessuna valutazione finora

- CabaretDocumento73 pagineCabaretDani GarcíaNessuna valutazione finora

- 07 Elaboracion de PanetonDocumento5 pagine07 Elaboracion de PanetonMichaelRiveraNessuna valutazione finora

- Informe 12 VinoDocumento9 pagineInforme 12 VinoMiu RossNessuna valutazione finora

- Comidas Populares HondurenasDocumento8 pagineComidas Populares HondurenasGassán ZedánNessuna valutazione finora

- Elites y Propiedad Territorial en Venezuela (1760-1810) - Emiliano Gil Blanco.Documento4 pagineElites y Propiedad Territorial en Venezuela (1760-1810) - Emiliano Gil Blanco.EloisaOTNessuna valutazione finora

- JeansDocumento13 pagineJeanszoraidaNessuna valutazione finora

- Plan Estratégico de La Mecánica Automotriz NissanDocumento18 paginePlan Estratégico de La Mecánica Automotriz NissanEdwinPacas100% (1)

- ChilenismosDocumento15 pagineChilenismosPaloma Oyarzun BustamanteNessuna valutazione finora

- Licores EscritoDocumento8 pagineLicores EscritoKrysius JendraNessuna valutazione finora

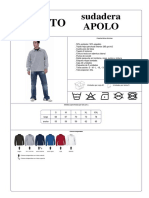

- Ficha Técnica de Polo Manga LargaDocumento1 paginaFicha Técnica de Polo Manga LargaJerry William León CrisóstomoNessuna valutazione finora

- La Cajita Siempre Listo (Revisado)Documento19 pagineLa Cajita Siempre Listo (Revisado)bpobleteNessuna valutazione finora

- Cocina - Receta - Espagueti A La BoloñesaDocumento3 pagineCocina - Receta - Espagueti A La BoloñesaEdith CapistranNessuna valutazione finora

- TabladeRendimientos PDFDocumento1 paginaTabladeRendimientos PDFClaudiaCantarellNessuna valutazione finora

- 1 - Portafolio - EjemploDocumento6 pagine1 - Portafolio - EjemploJhonerValdezValdivianoNessuna valutazione finora

- Tecnología de La RefrigeradoraDocumento3 pagineTecnología de La RefrigeradoraAlexander GranadosNessuna valutazione finora

- Carlsbad Premium Outlets - ..Lista de TiendasDocumento3 pagineCarlsbad Premium Outlets - ..Lista de Tiendasjcpa1000Nessuna valutazione finora

- Estudio de Mercado Formulación de ProyectoDocumento14 pagineEstudio de Mercado Formulación de ProyectoDiego VillegasNessuna valutazione finora