Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Diapositivas de Productos Abrasivos

Caricato da

Juan Up Rojas RemigioTitolo originale

Copyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Diapositivas de Productos Abrasivos

Caricato da

Juan Up Rojas RemigioCopyright:

Formati disponibili

I

UNIVERSIDAD NACIONAL

SANTIAGO ANTÚNEZ DE MAYOLO

“Una Nueva Universidad para el Desarrollo”

“Facultad de Ciencias Agrarias - Escuela Profesional Ingeniería Agrícola”

1

UNIVERSIDAD NACIONAL

SANTIAGO ANTÚNEZ DE MAYOLO

“Una Nueva Universidad para el Desarrollo”

INTRODUCCIÓN

El vidrio es una materia inerte compuesta principalmente de silicatos. Es duro y resistente

al desgaste, a la corrosión y a la compresión. Anteriormente, las materias primas para la

fabricación del vidrio eran solamente las arcillas.

Con el paso del tiempo se fueron implementando nuevos elementos a la fabricación del

vidrio para obtener diferentes tipos. En la actualidad muchos materiales desempeñan un

papel importante, pero las arcillas siguen siendo fundamentales.

El término "cristal" es utilizado muy frecuentemente como sinónimo de vidrio, aunque

es incorrecto en el ámbito científico debido a que el vidrio es un sólido amorfo (Sin forma

regular o bien determinada) y no un sólido cristalino.

Los abrasivos son materiales duros y fuertes utilizados para desgastar otros materiales

menos resistentes. En el término se incluyen sustancias naturales y sintéticas, que van

desde partículas relativamente blandas empleadas en la limpieza del hogar, hasta las

utilizadas en joyería. El material más duro conocido para esta labor es el diamante, que

se presenta como un alótropo del carbono, es decir, tiene la misma composición, pero se

muestra con un aspecto diferente. Así, el carbono puede presentarse como grafito,

fulereno, o el ya mencionado diamante.

Los abrasivos son indispensables para la fabricación de casi cualquiera de los productos

actuales. Son utilizados en forma de muelas, lijas, piedras de afilar, pulir, ruedas o discos

de corte, y otras herramientas y productos. Sólo a través del uso de abrasivos la industria

es capaz de producir los componentes de alta precisión, y con superficies ultra suaves

necesarios para la fabricación de automóviles, aviones, vehículos espaciales, aparatos

mecánicos y eléctricos, así como máquinas-herramienta.

Fotos 1: El diamante es el material más duro que se conoce, y por ese motivo se utiliza

profusamente como abrasivo de otros materiales más blandos.

Fuente: https://natureduca.com/tecnologia-aplicada-los-abrasivos-01.php

“Facultad de Ciencias Agrarias - Escuela Profesional Ingeniería Agrícola”

2

UNIVERSIDAD NACIONAL

SANTIAGO ANTÚNEZ DE MAYOLO

“Una Nueva Universidad para el Desarrollo”

OBJETIVOS

OBJETIVO GENERAL

a. El objetivo principal de este trabajo de investigación es introducir el concepto

de vidrios y los productos abrasivos, como una herramienta útil en los

procesos a nivel de la ingeniería.

OBJETIVO ESPECIFICO

Definir concepto de vidrio y abrasivo

Conocer los usos adecuados de los vidrios y los abrasivos

Conocer los tipos de vidrios y abrasivos

Conocer los procesos en los cuales se pueden usar abrasivos

Saber diferenciar los usos de los vidrios y los abrasivos

Otros.

“Facultad de Ciencias Agrarias - Escuela Profesional Ingeniería Agrícola”

3

UNIVERSIDAD NACIONAL

SANTIAGO ANTÚNEZ DE MAYOLO

“Una Nueva Universidad para el Desarrollo”

MARCO TEÓRICO

VIDRIOS

El vidrio es un material inorgánico duro, frágil, transparente y amorfo que se encuentra

en la naturaleza, aunque también puede ser producido por el ser humano. El vidrio

artificial se usa para hacer ventanas, lentes, botellas y una gran variedad de productos.

El vidrio es un tipo de material cerámico amorfo.

El vidrio se obtiene a unos 1500 °C a partir de arena de sílice (SiO2), carbonato de

sodio (Na2CO3) y caliza (CaCO3).

En muchos países de habla hispana del mundo, el término «cristal» es utilizado

frecuentemente como sinónimo de vidrio, aunque es incorrecto en el ámbito científico

debido a que el vidrio es un sólido amorfo (sus moléculas están dispuestas de forma

irregular) y no un sólido cristalino.

Fotos 2: La obsidiana es un vidrio natural. Tiene su

origen en minerales fundidos que no se recristalizaron al

Fotos 3:Botella de vidrio coloreado. enfriarse después de su erupción.

Fuente: https://es.wikipedia.org/wiki/Vidrio Fuente: https://es.wikipedia.org/wiki/Vidrio

HISTORIA DEL VIDRIO

“Facultad de Ciencias Agrarias - Escuela Profesional Ingeniería Agrícola”

4

UNIVERSIDAD NACIONAL

SANTIAGO ANTÚNEZ DE MAYOLO

“Una Nueva Universidad para el Desarrollo”

EL VIDRIO EN LA ANTIGÜEDAD

Plinio el Viejo (siglo I), en su Historia Natural, cuenta que unos mercaderes que se

dirigían hacia Egipto para vender natrón (carbonato de sodio), se detuvieron para cenar

a orillas del río Belus, en Fenicia. Como no había piedras para colocar sus ollas,

decidieron utilizar algunos trozos de natrón. Calentaron sus alimentos, comieron y se

dispusieron a dormir. A la mañana siguiente vieron asombrados que las piedras se habían

fundido y habían reaccionado con la arena para producir un material duro y brillante, el

vidrio.

En realidad, el hombre aprendió a fabricar el vidrio muchísimo tiempo antes en forma

de esmaltes vitrificados, la fayenza. Hay cuentas de collares y restos de cerámica

elaborados con fayenza en tumbas del periodo predinástico de Egipto, en las

culturas Naqada (3500-3200 a. C.).

Los primeros objetos de vidrio que se fabricaron fueron cuentas de collar o abalorios. Es

probable que fueran artesanos asiáticos los que establecieron la manufactura del vidrio

en Egipto, de donde proceden las primeras vasijas producidas durante el reinado

de Tutmosis III (1504-1450 a. C.). La fabricación del vidrio floreció en Egipto

y Mesopotamia hasta el 1200 a. C. y posteriormente cesó casi por completo durante

varios siglos. Egipto produjo un vidrio claro, que contenía sílice pura; lo coloreaban de

azul y verde. Durante la época helenística Egipto se convirtió en el principal proveedor

de objetos de vidrio de las cortes reales. Sin embargo, fue en las costas fenicias donde se

desarrolló el importante descubrimiento del vidrio soplado en el siglo I a. C. Durante la

época romana la manufactura del vidrio se extendió por el Imperio,

desde Roma hasta Alemania. En esta época se descubrió que añadiendo óxido de

manganeso se podía aclarar el vidrio y también desarrollaron el reciclaje de la cristalería

romana. De los romanos también proviene el nombre en español, pues la coloración

natural del vidrio era de color verde, nombre que se pronunciaba como viride, o viridus;

de ahí el nombre viridio o vidrio.

“Facultad de Ciencias Agrarias - Escuela Profesional Ingeniería Agrícola”

5

UNIVERSIDAD NACIONAL

SANTIAGO ANTÚNEZ DE MAYOLO

“Una Nueva Universidad para el Desarrollo”

Fotos 5:Vasija de vidrio egipcio. Fotos 4:Jarrón de Vidrio Fenicio

Fuente: https://es.wikipedia.org/wiki/Vidrio Fuente: https://historiaybiografias.com/historia_vidrio/

“Facultad de Ciencias Agrarias - Escuela Profesional Ingeniería Agrícola”

6

UNIVERSIDAD NACIONAL

SANTIAGO ANTÚNEZ DE MAYOLO

“Una Nueva Universidad para el Desarrollo”

EL VIDRIO EN LA EDAD MEDIA

El vidrio en los países islámicos, entre los siglos VIII y XIV, tuvo su auge en el Oriente

Próximo. La antigua tradición Sasánida de tallado del vidrio fue continuada por los

artesanos musulmanes que realizaron vasijas decoradas en altorrelieve, muchas con

motivos animales, y con vidrio incoloro de gran calidad con diseños tallados a la rueda.

La técnica de esmaltado al fuego y la del dorado incrementaron las posibilidades

decorativas, destacando los artesanos vidrieros de Alepo y Damasco. De Egipto proviene

el descubrimiento de coloraciones vidriadas con brillantes efectos metálicos, tanto en

cerámica como en vidrio. Las lámparas de las mezquitas y otras vasijas de uso cotidiano

se pintaron con motivos geométricos propios del islam. Sus formas y decoraciones

influyeron en la producción occidental posterior, destacando las de Venecia y España.

En el norte de Europa y Gran Bretaña continuaron produciendo objetos utilitarios de

vidrio. El vidrio común tipo Waldglas (del alemán, ‘vidrio del bosque’) continuó

fabricándose en Europa hasta la era moderna. Sin embargo, la producción más

importante en este material durante la edad media fueron los mosaicos de vidrio en la

Europa mediterránea y las vidrieras en la zona del norte. Los mosaicos se hacían

con teselas de vidrio, que se cortaban de bloques de vidrio. En documentos del siglo VI se

hace referencia a vidrieras en las iglesias, aunque los primeros ejemplares conservados

datan del siglo XI. Las más apreciadas se elaboraron durante los siglos XIII y XIV,

principalmente en Francia e Inglaterra. El vidrio se coloreaba o se laminaba ya coloreado

añadiendo óxidos metálicos a la mezcla, y después se cortaba. Los detalles se pintaban

sobre el cristal con un esmalte. Las piezas se sujetaban con una red de plomo conocida

como emplomado. El arte de la fabricación de vidrieras decayó a finales del

Fotos 6:Detalle de la vidriera de la vida de José. Catedral

renacimiento, aunque volvió a recuperarse en el de Chartres, Francia.

siglo XIX.

Fuente: https://www.absolutviajes.com/el-museo-del-vitral- Fuente: http://www.aulafacil.com/cursos/l16841/arte-

y-del-arte-del-vidrio-suizo/ humanidades/arte/introduccion-historico-artistica-

“Facultad de Ciencias Agrarias - Escuela Profesional Ingeniería Agrícola”

7

UNIVERSIDAD NACIONAL

SANTIAGO ANTÚNEZ DE MAYOLO

“Una Nueva Universidad para el Desarrollo”

Fotos 7:Museo del Vitral y del Arte del Vidrio Suizo

DEL RENACIMIENTO AL SIGLO

XVIII

EL CRISTAL VENECIANO

El «cristal veneciano» más antiguo

conocido data del siglo XV, aunque el

vidrio ya se fabricaba en Venecia desde el

siglo X. Con centro en la isla de Murano,

los venecianos dominaron el mercado

europeo hasta el año 1700. La contribución más importante fue la elaboración de un

vidrio sódico duro y refinado muy dúctil. Conocido como «cristallo», era incoloro, de gran

transparencia, muy semejante al cristal de roca. También se hacían en cristal coloreado

y opaco. Hacia finales del siglo XVI las vasijas se hicieron más ligeras y delicadas.

Desarrollaron un tipo de filigrana de vidrio que sería muy imitada. Consistía en

incorporar hebras de vidrio blanco opaco dentro de un cristal transparente, que producía

el efecto de un encaje.

También en Murano surgieron muchos estilos diferentes para lámparas de cristal,

aunque fue la factoría de Nevers, en Francia, la que adquirió mayor fama durante el siglo

XVII. La práctica del grabado al diamante, técnica de los artesanos holandeses del siglo

XVII, lograba elaborados diseños.

Los fabricantes de vidrio de Europa intentaron copiar las técnicas y decoraciones de los

venecianos. La información se difundió con el libro El arte del vidrio (1612) de Antonio

Neri, y también por los sopladores de vidrio venecianos, pues aunque una ley prohibía a

los artesanos vidrieros abandonar Venecia y divulgar los secretos de su arte, muchos se

instalaron en otros países europeos. Cada país desarrolló sus imitaciones. La influencia

italiana declinó en el siglo XVII, al surgir en Alemania e Inglaterra nuevos métodos para

la fabricación de vidrio.

“Facultad de Ciencias Agrarias - Escuela Profesional Ingeniería Agrícola”

8

UNIVERSIDAD NACIONAL

SANTIAGO ANTÚNEZ DE MAYOLO

“Una Nueva Universidad para el Desarrollo”

Fotos 8:Cubiletes de cristal hechos a mano en

Venecia. Tintes azules con los adornos de la hoja

de oro.

Fuente: https://es.dreamstime.com/foto-de-

archivo-vidrio-veneciano-image6328870

“Facultad de Ciencias Agrarias - Escuela Profesional Ingeniería Agrícola”

9

UNIVERSIDAD NACIONAL

SANTIAGO ANTÚNEZ DE MAYOLO

“Una Nueva Universidad para el Desarrollo”

II.i. ESTADO VÍTREO

Tradicionalmente se ha considerado que la materia podía presentarse bajo tres formas:

la sólida, la líquida y la gaseosa. Nuevos medios de investigación de su estructura íntima

particularmente durante el siglo XX han puesto al descubierto otras formas o estados en

los que la materia puede presentarse. Por ejemplo el estado meso morfo (una forma

líquida con sus fases esmécticas, nemáticas y colestéricas), el estado de plasma (o estado

plasmático, propio de gases ionizados a muy altas temperaturas) o el estado vítreo, entre

otros.

Los cuerpos en estado vítreo se caracterizan por presentar un aspecto sólido con cierta

dureza y rigidez y que ante esfuerzos externos moderados se deforman de manera

generalmente elástica. Sin embargo, al igual que los líquidos, estos cuerpos son

ópticamente isótropos, transparentes a la mayor parte del espectro electromagnético de

radiación visible. Cuando se estudia su estructura interna a través de medios como

la difracción de rayos X, da lugar a bandas de difracción difusas similares a las de los

líquidos. Si se calientan, su viscosidad va disminuyendo paulatinamente como la mayor

parte de los líquidos hasta alcanzar valores que permiten su deformación bajo la acción

de la gravedad, y por ejemplo tomar la forma del recipiente que los contiene como

verdaderos líquidos. No obstante, no presentan un punto claramente marcado de

transición entre el estado sólido y el líquido o "punto de fusión".

Todas estas propiedades han llevado a algunos investigadores a definir el estado vítreo

no como un estado de la materia distinto, sino simplemente como el de un líquido sub

enfriado o líquido con una viscosidad tan alta que le confiere aspecto de sólido sin serlo.

Esta hipótesis implica la consideración del estado vítreo como un estado meta estable al

que una energía de activación suficiente de sus partículas debería conducir a su estado de

equilibrio, es decir, el de sólido cristalino.

En apoyo de esta hipótesis se aduce el hecho experimental de que, calentado un cuerpo

en estado vítreo hasta obtener un comportamiento claramente líquido (a una

temperatura suficientemente elevada para que su viscosidad sea inferior a los 500 poises,

por ejemplo), si se enfría lenta y cuidadosamente, aportándole a la vez la energía de

activación necesaria para la formación de los primeros corpúsculos sólidos (siembra de

micro cristales, presencia de superficies activadoras, catalizadores de nucleación, etc.)

suele solidificarse dando lugar a la formación de conjuntos de verdaderos cristales

sólidos.

“Facultad de Ciencias Agrarias - Escuela Profesional Ingeniería Agrícola”

10

UNIVERSIDAD NACIONAL

SANTIAGO ANTÚNEZ DE MAYOLO

“Una Nueva Universidad para el Desarrollo”

Todo parece indicar que los cuerpos en estado vítreo no presentan una ordenación interna

determinada, como ocurre con los sólidos cristalinos. Sin embargo en muchos casos se

observa un desorden ordenado, es decir, la presencia de grupos ordenados que se

distribuyen en el espacio de manera total o parcialmente aleatoria.

Esto ha conducido a diferentes investigadores a plantear diversas teorías sobre la

estructura interna del estado vítreo, tanto de tipo geométrico, basadas tanto en las teorías

atómicas como en las de tipo energético.

Según la teoría atómica geométrica, en la sílice sólida cristalizado el átomo de silicio se

halla rodeado de cuatro átomos de oxígeno situados en los vértices de un tetraedro cada

uno de los cuales los une a los átomos de silicio vecinos. Una vista en planta de este

ordenamiento se esquematiza en la figura 10, en la que el cuarto oxígeno estaría encima

del plano de la página. Cuando esta sílice pasa al estado vítreo, la ordenación tetraédrica

se sigue manteniendo a nivel individual de cada átomo de silicio, aunque los enlaces entre

átomos de oxígeno y silicio se realizan en un aparente desorden, que sin embargo

mantiene una organización unitaria inicial (véase la figura 9).

No obstante, ninguna de estas teorías es suficiente para explicar el comportamiento

completo de los cuerpos vítreos, aunque pueden servir para responder, en casos concretos

y bien determinados, a algunas de las preguntas que se plantean.

Las sustancias susceptibles de presentar un estado vítreo pueden ser tanto de naturaleza

inorgánica como orgánica, entre otras:

Elementos químicos: Si, Se, Au-Si, Pt-Pd, Cu-Au.

Óxidos: SiO2, B2O3, P2O5, y algunas de sus combinaciones.

Compuestos: As2S3, GeSe2, P2S3, BeF2, PbCl2, AgI, Ca(NO3)2.

Siliconas (sustancias consideradas como semiorgánicas)

Polímeros orgánicos: tales como glicoles, azúcares, poliamidas, poli

estirenos o polietilenos, etc.

Fotos 9:SiO2 en estado vítreo

“Facultad de Ciencias Agrarias - Escuela Profesional Ingeniería Agrícola”

11

UNIVERSIDAD NACIONAL

SANTIAGO ANTÚNEZ DE MAYOLO

“Una Nueva Universidad para el Desarrollo”

Fotos 10:Cristal organizado de SiO2.

Fuente: https://es.wikipedia.org/wiki/Vidrio Fuente: https://es.wikipedia.org/wiki/Vidrio

“Facultad de Ciencias Agrarias - Escuela Profesional Ingeniería Agrícola”

12

UNIVERSIDAD NACIONAL

SANTIAGO ANTÚNEZ DE MAYOLO

“Una Nueva Universidad para el Desarrollo”

II.ii. VIDRIOS COMUNES

SÍLICE VÍTREA

Se denomina sílice a un óxido de silicio de fórmula química SiO2. Se presenta en estado

sólido cristalino bajo diferentes formas enanciotrópicas. Las más conocidas son el cuarzo

(la más frecuente y estable a temperatura ambiente), la cristobalita y las tridimitas.

Además de estas formas, se han llegado a identificar hasta veintidós fases diferentes, cada

una de ellas estable a partir de una temperatura perfectamente determinada.

Cuando se calienta el cuarzo lentamente, este va pasando por distintas formas

enanciotrópicas hasta alcanzar su punto de fusión a 1723 °C. A esta temperatura se

obtiene un líquido incoloro y muy viscoso que, si se enfría con relativa rapidez, se

convierte en una sustancia de naturaleza vítrea a la que se suele denominar vidrio de

cuarzo.

Este vidrio de cuarzo presenta un conjunto de propiedades de gran utilidad y de

aplicación en múltiples disciplinas: en la investigación científica, tecnológica, en la vida

doméstica y en general en todo tipo de industria. Se destacan como más relevantes las

siguientes:

Gran resistencia al ataque por agentes químicos, por lo que es muy utilizado como

material de laboratorio. Sólo es atacado, de manera importante a temperatura ambiente,

por el ácido fluorhídrico en sus diferentes formas (gaseosa o disolución). A temperaturas

superiores a 800 °C reacciona a velocidades apreciables con sales alcalinas o

alcalinotérreas, en particular con sales sódicas, tales como el carbonato o el sulfato

sódicos.

Si bien su densidad a temperatura ambiente es relativamente alta (2,2 g/cm3) su

coeficiente de dilatación lineal medio a temperaturas inferiores a los 1000 °C es

extremadamente pequeño: se sitúa en 5,1*10-7 K-1, lo que permite, por ejemplo, calentarlo

al rojo y sumergirlo bruscamente en agua, sin que se fracture. El número de aplicaciones

que esta propiedad suscita es elevado.

Su índice de refracción a la radiación electromagnética visible es 1,4589, lo que le hace

apto para instrumentos ópticos en general.

Su resistividad eléctrica es del orden de los 1020 ohm*cm en condiciones normales lo que

le convierte en uno de los mejores aislantes eléctricos conocidos, con todas las aplicaciones

que de ello se derivan en la industria moderna.

“Facultad de Ciencias Agrarias - Escuela Profesional Ingeniería Agrícola”

13

UNIVERSIDAD NACIONAL

SANTIAGO ANTÚNEZ DE MAYOLO

“Una Nueva Universidad para el Desarrollo”

La absorción de la radiación electromagnética del vidrio de cuarzo muestra una gran

transparencia a la luz visible, así como en las bandas correspondientes al espectro

ultravioleta, lo que le hace especialmente apto para la fabricación de lámparas y otros

instrumentos generadores de este tipo de radiación.

Otras propiedades, sin embargo, dificultan su elaboración y utilización. En particular,

las siguientes:

El punto de fusión de la sílice cristalizada depende de la variedad enanciotrópicas que se

trate. Para la variedad estable a partir de los 1470 °C (la α-cristobalita) este es de 1723 °C.

Estas son temperaturas que no pueden alcanzarse fácilmente, salvo en instalaciones muy

especializadas. Por esta razón, la fabricación del vidrio de cuarzo ha sido siempre rara y

cara. Industrialmente, su producción es bastante limitada si se la compara con otros tipos

de vidrio.

Su viscosidad en estado vítreo presenta una gran variación con la temperatura, pasando

de valores superiores a 107 poises (aspecto totalmente sólido) por debajo de los 1800 °C,

a 103,5 poises a 2758 °C (aspecto pastoso y moldeable).

“Facultad de Ciencias Agrarias - Escuela Profesional Ingeniería Agrícola”

14

UNIVERSIDAD NACIONAL

SANTIAGO ANTÚNEZ DE MAYOLO

“Una Nueva Universidad para el Desarrollo”

Las viscosidades toman valores tan sumamente elevados que deben expresarse como

potencias de diez. En general, las viscosidades de los vidrios suelen darse bajo la forma

de su logaritmo decimal. Para obtener el vidrio de cuarzo es necesario partir de un cuarzo

cristalizado de gran pureza, finamente molido, que se somete a altas temperaturas. El

líquido que se obtiene presenta gran cantidad de burbujas diminutas de aire ocluido entre

los granos del cuarzo, que le dan un aspecto lechoso, traslúcido, al que se suele

denominar gres de cuarzo y cuyas aplicaciones como recipiente resistente al ataque

químico o a los cambios bruscos de temperatura son frecuentes. Sin embargo, resulta

totalmente inútil para aplicaciones en las que se precise una gran transparencia

(lámparas de rayos UVA, lámparas de cuarzo y óptica en general). Para estas últimas es

necesario que durante el proceso de fusión se puedan desprender esas burbujas gaseosas

ocluidas. Para que ese desprendimiento fuera efectivo bajo la presión atmosférica y a una

velocidad aplicable industrialmente, se precisaría que el líquido presentara una

viscosidad por debajo de los 200 poises, lo que en el caso de la sílice líquida implicaría

temperaturas del orden de los 3600 °C. En la práctica para poder des gasificar el vidrio

de sílice se funde el cuarzo a temperaturas próximas a los 2000 °C en recipientes donde

se hace el vacío, complicando mucho la tecnología de su producción y, por consiguiente,

encareciendo el producto.

La resistencia a la tracción en estado puro, en condiciones normales y con una superficie

perfectamente libre de toda fisura, es de unos 60 kbar. Esta gran resistencia (superior a

la del acero) se ve fuertemente disminuida por imperfecciones en la superficie del objeto,

por pequeñas que éstas sean.

Su módulo de Young a 25 °C es de 720 kbar y el de torsión 290 kbar. Cuando se le somete

a un esfuerzo de tracción mecánica a temperaturas próximas al ambiente, se comporta

como un cuerpo perfectamente elástico con una función alargamiento/ esfuerzo lineal,

pero sin prácticamente zona plástica cercana a su límite de rotura. Esta propiedad, unida

a la resistencia mecánica a la tracción anteriormente citada, lo convierten en un producto

frágil. Al golpearlo, o se deforma elásticamente y su forma no se altera o, si se sobrepasa

su límite de elasticidad, se fractura.

Viscosidades de la sílice vítrea

(según Bruckner)

Temperatura Viscosidad

ºC µ (Poises)

1800 107.21

“Facultad de Ciencias Agrarias - Escuela Profesional Ingeniería Agrícola”

15

UNIVERSIDAD NACIONAL

SANTIAGO ANTÚNEZ DE MAYOLO

“Una Nueva Universidad para el Desarrollo”

2000 106.10

2200 105.21

2400 104.50

2600 103.90

2800 103.40

Fotos 11:Sílex negro (SiO2)

Fuente: https://es.wikipedia.org/wiki/Vidrio

“Facultad de Ciencias Agrarias - Escuela Profesional Ingeniería Agrícola”

16

UNIVERSIDAD NACIONAL

SANTIAGO ANTÚNEZ DE MAYOLO

“Una Nueva Universidad para el Desarrollo”

SILICATO SÓDICO

Las sales más comunes de sodio tienen puntos de fusión por debajo de los 900 °C. Cuando

se calienta una mezcla íntima de cuarzo finamente dividido con una sal de estos metales

alcalinos, por ejemplo, Na2CO3, a una temperatura superior a los 800 °C se obtiene

inicialmente una fusión de la sal alcalina, cuyo líquido rodea a los granos de cuarzo,

produciéndose una serie de reacciones que pueden englobarse en la resultante siguiente:

SiO2 (s) + Na2CO3 (s) →Na2SiO3 (s) + CO2 (g) ΔH = -5,12 kcal/mol

Esta reacción, levemente exotérmica, desprende anhídrido carbónico gaseoso que

burbujea entre la masa en fusión y conduce a un primer silicato sódico, de punto de fusión

1087 °C.

De acuerdo con la termodinámica, la mezcla de dos sustancias de puntos de fusión

diferentes presenta un «punto de liquidus» que se sitúa entre los de las dos sustancias en

contacto. De esta forma la mezcla de la sílice y el silicato sódico formado da lugar a un

producto de SiO2 y silicatos, ya en estado líquido a temperaturas que no sobrepasan los

1200 °C, lejos de los más de 2000 °C necesarios para preparar el vidrio de cuarzo.

Al producto así obtenido se le da corrientemente el nombre genérico de silicato sódico, si

bien con esta denominación se identifica a un conjunto de productos derivados de

la fusión del cuarzo con sales sódicas (generalmente carbonatos) en diferentes

proporciones de uno y otro componente. Industrialmente se preparan silicatos sódicos

con proporciones molares de cada componente situadas entre:

3,90 moles de SiO2 / 1 mol de Na2O y 1,69 moles de SiO2 / 1 mol de Na2O

Nota:

La proporción estequiometria de un meta silicato sódico puro sería de 1 mol de SiO2 /

1 mol de Na2O

“Facultad de Ciencias Agrarias - Escuela Profesional Ingeniería Agrícola”

17

UNIVERSIDAD NACIONAL

SANTIAGO ANTÚNEZ DE MAYOLO

“Una Nueva Universidad para el Desarrollo”

Estos silicatos sódicos presentan un aspecto vítreo, transparente y muy quebradizo. Para

alcanzar una viscosidad del orden de los 1000 poises (necesaria para su moldeado) se

precisan temperaturas que, en función de su composición, oscilan entre los 1220 °C para

el silicato más rico en SiO2, y los 900 °C para el más pobre. Son muy solubles en agua:

entre un 35 % y un 50 % en peso de silicato, según el contenido en SiO2. Su falta de rigidez

mecánica y su solubilidad en agua les hacen inútiles como sustitutos del vidrio de cuarzo

en ninguna de sus aplicaciones.

Raramente se presentan en la industria en forma sólida, sino bajo la forma de disolución

acuosa. Su solución en agua se utiliza como pegamento cerámico muy eficaz o como

materia prima para la producción mediante hidrólisis de gel de sílice, sustancia usada

como absorbente de la humedad (torres de secado de gases, etc.) o como componente de

ciertos productos tales como neumáticos para vehículos y otras aplicaciones en la

industria química.

Su producción se realiza en hornos continuos de balsa calentados mediante la combustión

de derivados del petróleo y frecuentemente también con energía eléctrica, a temperaturas

lo más elevadas posibles (dentro de una cierta rentabilidad) con el fin de aumentar la

productividad del horno. Estas temperaturas suelen situarse entre los 1400 °C y los

1500 °C.

Fotos 12:Silicato de sodio.

Fuente: https://es.wikipedia.org/wiki/Silicato_s%C3%B3dico

“Facultad de Ciencias Agrarias - Escuela Profesional Ingeniería Agrícola”

18

UNIVERSIDAD NACIONAL

SANTIAGO ANTÚNEZ DE MAYOLO

“Una Nueva Universidad para el Desarrollo”

VIDRIOS DE SILICATO SÓDICO

Con el fin de obtener un producto con propiedades similares a las del vidrio de cuarzo a

temperaturas alcanzables por medios técnicamente rentables, se produce un vidrio de

silicato sódico al que se le añaden otros componentes que le hagan más resistente

mecánicamente, inerte a los agentes químicos a temperatura ambiente muy

particularmente al agua y que guarden su transparencia a la luz, al menos en el espectro

visible.

Estos componentes son metales alcalinotérreos, en particular magnesio, calcio o bario,

además de aluminio y otros elementos en menores cantidades, algunos de los cuales

aparecen aportados como impurezas por las materias primas (caso del hierro, el azufre u

otros). Las materias primas que se utilizan para la elaboración de vidrios de este tipo se

escogen entre aquellas que presenten un menor costo:

Para el cuarzo:

Arenas feldespáticas, de pureza en SiO2 superior al 95 % y con el menor contenido en

componentes férricos posible (entre un 0,15 % y 0,01 % en términos de Fe2O3)

Cuarcitas molidas

Fotos 13:Cristales de cuarzo de Minas Gerais, Brasil.

Fuente: http://www.ville.metabetchouan.qc.ca/index/mine_de_quartz_cristal_du_lac

“Facultad de Ciencias Agrarias - Escuela Profesional Ingeniería Agrícola”

19

UNIVERSIDAD NACIONAL

SANTIAGO ANTÚNEZ DE MAYOLO

“Una Nueva Universidad para el Desarrollo”

Para el sodio:

Carbonatos sódicos naturales (yacimientos de Estados Unidos y África).

Carbonato sódico sintético, el más utilizado en Europa.

Sulfato sódico sintético, subproducto de la industria química.

Nitrato sódico natural (nitrato de Chile).

Cloruro sódico o sal común.

Estos tres últimos, utilizados en pequeñas proporciones, debido al desprendimiento de

gases contaminantes durante la elaboración del vidrio: SOX, NOX, Cl2.

Fotos 14: Carbonatos sódicos naturales, Nitrato sódico natural

Fuente: http://blocs.xtec.cat/superioracacies/files/2014/03/CIMG2288.jpg

Para el calcio:

“Facultad de Ciencias Agrarias - Escuela Profesional Ingeniería Agrícola”

20

UNIVERSIDAD NACIONAL

SANTIAGO ANTÚNEZ DE MAYOLO

“Una Nueva Universidad para el Desarrollo”

Calizas naturales.

Fotos 15:Figuras naturales de la piedra caliza en Bulgaria

Fuente: https://es.dreamstime.com/fotograf%C3%ADa-de-archivo-libre-de-regal%C3%ADas-

figuras-naturales-de-la-piedra-caliza-image35236537

Fotos 16:Rocas caliza natural

Fuente:https://www.google.com.pe/imgres?imgurl=http%3A%2F%2Fwww.jisanta.com

%2Fgeologia%2FImagen%2520Geologia%2FRocas%2FCalcarea%2520(3).JPG&img

refurl=http%3A%2F%2Fwww.jisanta.com%2Fgeologia%2Findex%2520minerales.htm

&docid=wPLX1j_9K_MCKM&tbnid=921B9IF7IbwXXM%3A&vet=10ahUKEwiy3MPl

j_3aAhWSo1kKHVBbAVAQMwhEKAgwCA..i&w=448&h=335&bih=745&biw=1440&

q=Calizas%20naturales.&ved=0ahUKEwiy3MPlj_3aAhWSo1kKHVBbAVAQMwhEKA

gwCA&iact=mrc&uact=8#h=335&imgdii=921B9IF7IbwXXM:&vet=10ahUKEwiy3M

Plj_3aAhWSo1kKHVBbAVAQMwhEKAgwCA..i&w=448

“Facultad de Ciencias Agrarias - Escuela Profesional Ingeniería Agrícola”

21

UNIVERSIDAD NACIONAL

SANTIAGO ANTÚNEZ DE MAYOLO

“Una Nueva Universidad para el Desarrollo”

Para el magnesio:

a. Dolomitas naturales.

Fotos 17:Dolomita y magnesita España.

Fuente: https://es.wikipedia.org/wiki/Dolomita

Para el bario:

a. Sulfato bárico natural (baritina).

Fotos 18: Baritina natural

Fuente: http://www.granadanatural.com/ficha_minerales.php?cod=278

“Facultad de Ciencias Agrarias - Escuela Profesional Ingeniería Agrícola”

22

UNIVERSIDAD NACIONAL

SANTIAGO ANTÚNEZ DE MAYOLO

“Una Nueva Universidad para el Desarrollo”

Para el aluminio:

Feldespatos naturales (caolines).

Fotos 19: Feldespato natural

Fuente: https://es.wikipedia.org/wiki/Feldespato

La producción industrial de este tipo de vidrios se realiza, al igual que en el caso de los

silicatos sódicos, en hornos para vidrio, generalmente de balsa, calentados mediante la

combustión de derivados del petróleo con apoyo, en muchos casos, de energía eléctrica a

temperaturas que oscilan entre los 1450 °C y los 1600 °C. En estos hornos se introduce

una mezcla en polvo ligeramente humedecida (5 % de agua) y previamente dosificada de

las materias primas ya citadas. Esta mezcla de materias minerales reacciona (a

velocidades apreciables y, evidentemente, cuanto mayores mejor) para formar el

conjunto de silicatos que, combinados y mezclados, darán lugar a esa sustancia a la que

se denomina vidrio común.

“Facultad de Ciencias Agrarias - Escuela Profesional Ingeniería Agrícola”

23

UNIVERSIDAD NACIONAL

SANTIAGO ANTÚNEZ DE MAYOLO

“Una Nueva Universidad para el Desarrollo”

PROPIEDADES DEL VIDRIO

Las propiedades del vidrio común, son una función tanto de la naturaleza, como de las

materias primas, como de la composición química del producto obtenido. Esta

composición química se suele representar en forma de porcentajes en peso de los óxidos

más estables a temperatura ambiente de cada uno de los elementos químicos que lo

forman. Las composiciones de los vidrios silicato sódicos más utilizados se sitúan dentro

de los límites que se establecen en la tabla adjunta.

Intervalos de composición frecuentes en los

vidrios comunes

Componente Desde ... % ... hasta %

SiO2 68,0 74,5

Al2O3 0,0 4,0

Fe2O3 0,0 0,45

CaO 9,0 14,0

MgO 0,0 4,0

Na2O 1,0 16,0

K2O 0,0 4,0

SO3 0,0 0,3

Muchos estudios particularmente en la primera mitad del siglo XX han intentado

establecer correlaciones entre lo que se denominó la estructura interna del

vidrio generalmente basada en teorías atómicas y las propiedades observadas en los

vidrios. Producto de estos estudios fueron un conjunto de relaciones, de naturaleza

absolutamente empírica, que representan de manera sorprendentemente precisa muchas

de esas propiedades mediante relaciones lineales entre el contenido de los elementos

químicos que forman un vidrio determinado (expresado bajo la forma del contenido

porcentual en peso de sus óxidos más estables) y la magnitud representando dicha

propiedad. Curiosamente, las correlaciones con las composiciones expresadas en forma

molar o atómica son mucho menos fiables.

“Facultad de Ciencias Agrarias - Escuela Profesional Ingeniería Agrícola”

24

UNIVERSIDAD NACIONAL

SANTIAGO ANTÚNEZ DE MAYOLO

“Una Nueva Universidad para el Desarrollo”

Composición “tipo” de vidrio de silicato sódico

SiO2 Al2O3 Fe2O3 CaO MgO Na2O K2O SO3

73,20 1,51 0,10 10,62 0,03 13,22 1,12 0,20

Los contenidos en MgO, Fe2O3 y SO3 son consecuencia de las impurezas de la caliza,

arena y el sulfato sódico, respectivamente.

RECICLAJE DEL VIDRIO

El vidrio es un material totalmente reciclable y no hay límite en la cantidad de veces que

puede ser reprocesado. Al reciclarlo no se pierden las propiedades y se ahorra una

cantidad de energía de alrededor del 30 % con respecto al vidrio nuevo.

Para su adecuado reciclaje el vidrio es separado y clasificado según su tipo el cual por lo

común está asociado a su color, una clasificación general es la que divide a los vidrios en

tres grupos: verde, ámbar o café y transparente.

El proceso de reciclado después de la clasificación del vidrio requiere que todo material

ajeno sea separado como son tapas metálicas y etiquetas, luego el vidrio es triturado y

fundido junto con arena, hidróxido de sodio y caliza para fabricar nuevos productos que

tendrán idénticas propiedades con respecto al vidrio fabricado directamente de

los recursos naturales.

En algunas ciudades del mundo se han implementado programas de reciclaje de vidrio,

en ellas pueden encontrarse contenedores especiales para vidrio en lugares públicos.

En ciertos casos el vidrio es reutilizado, antes que reciclado. No se funde, sino que se

vuelve a utilizar únicamente lavándolo (en el caso de los recipientes). En acristalamientos,

también se puede aprovechar el vidrio cortándolo nuevamente (siempre que se necesite

una unidad más pequeña).

“Facultad de Ciencias Agrarias - Escuela Profesional Ingeniería Agrícola”

25

UNIVERSIDAD NACIONAL

SANTIAGO ANTÚNEZ DE MAYOLO

“Una Nueva Universidad para el Desarrollo”

Fotos 21: Depósito público para reciclaje de vidrio. En

éste, existen tres divisiones para separar el vidrio según su Fotos 20:Contenedor de recogida de botellas de vidrio

color: transparente, verde y ámbar. en España.

Fuente: https://es.wikipedia.org/wiki/Vidrio Fuente: https://es.wikipedia.org/wiki/Vidrio

UTILIDADES DEL VIDRIO

Las principales características del vidrio (su transparencia y su dureza), a pesar de las

restricciones impuestas por su principal limitación (su fragilidad), lo convierten en un

elemento imprescindible en numerosísimas aplicaciones, formando por sí mismo un

grupo de materiales de una enorme importancia económica.

“Facultad de Ciencias Agrarias - Escuela Profesional Ingeniería Agrícola”

26

UNIVERSIDAD NACIONAL

SANTIAGO ANTÚNEZ DE MAYOLO

“Una Nueva Universidad para el Desarrollo”

EDIFICACIÓN Y ARQUITECTURA

FACHADAS

Desde mediados del siglo XX las fachadas de vidrio se han convertido en una seña de

identidad casi imprescindible de los grandes edificios de las principales urbes del mundo.

Estas fachadas suelen estar realizadas mediante piezas de vidrio plano con una amplísima

gama de colores, lo que facilita la labor creativa de los arquitectos. Estos vidrios

normalmente son sometidos a determinados procesos que mejoran sus propiedades de

aislamiento térmico y acústico; y su capacidad de atenuación de la luz exterior.

En las fachadas convencionales el vidrio sigue manteniendo su papel preponderante en

las ventanas, integrado en distintos tipos de carpinterías (desde las tradicionales de

madera, pasando por las de acero, las de Fotos 22:Torre Agbar en Barcelona, con vidrio

coloreado

aluminio, y llegando a las de PVC), con vidrios

sencillos o vidrios dobles separados por una capa confinada de aire.

Fotos 23: Torre de Cristal en Madrid, revestida de vidrio

Fuente: https://es.wikipedia.org/wiki/Vidrio Fuente: https://es.wikipedia.org/wiki/Vidrio

“Facultad de Ciencias Agrarias - Escuela Profesional Ingeniería Agrícola”

27

UNIVERSIDAD NACIONAL

SANTIAGO ANTÚNEZ DE MAYOLO

“Una Nueva Universidad para el Desarrollo”

INTERIORES

Hoy en día, el vidrio se ha convertido en un elemento primordial en la decoración del

hogar. Gracias a su elegancia, transmisión de la luz exterior y su transparencia, el vidrio

hace que los espacios se conviertan en amplios y limpios. Para ello la elección del vidrio

adecuado es muy importante sobre todo para arquitectos y diseñadores que son los que

hacen uso de este material para la creación de sus proyectos.

Además, al tener distintos colores y texturas, el vidrio se puede utilizar de formas

numerosas en infinidad de elementos, tales como:

Mamparas de baño

Mamparas divisorias

Espejos

Revestimiento de paredes

Barandillas

Cortinas

Vitrinas

Mesas

Lucernarios

Vidrieras

Fotos 24: Escalera de vidrio laminado

“Facultad de Ciencias Agrarias - Escuela Profesional Ingeniería Agrícola”

28

UNIVERSIDAD NACIONAL

SANTIAGO ANTÚNEZ DE MAYOLO

“Una Nueva Universidad para el Desarrollo”

Fuente: https://es.wikipedia.org/wiki/Vidrio

“Facultad de Ciencias Agrarias - Escuela Profesional Ingeniería Agrícola”

29

UNIVERSIDAD NACIONAL

SANTIAGO ANTÚNEZ DE MAYOLO

“Una Nueva Universidad para el Desarrollo”

PARABRISAS

Desde los primeros carruajes acomodados para el transporte de viajeros, todas las

empresas de fabricación de medios de transporte (los ferrocarriles, la construcción naval,

la industria del automóvil y la industria aeroespacial) están ligadas desde sus orígenes a

la realización de los elementos de vidrio utilizados tanto en ventanillas y parabrisas como

en los sistemas de iluminación interior y exterior de todo tipo de vehículos. Igualmente,

otro elemento ligado a la industria del automóvil es la fabricación de espejos retrovisores.

Un ejemplo claro es la evolución del diseño de los automóviles, que pasó de utilizar vidrios

planos en exclusiva, a integrar sofisticados elementos de vidrio curvado en parabrisas y

ventanas. Tanto la industria aeroespacial como la automovilística se han beneficiado y a

su vez han hecho notables contribuciones al desarrollo de vidrios cada vez más ligeros y

resistentes, como el Gorilla Glass, utilizado después con profusión en la fabricación de

teléfonos celulares.

Fotos 25: parabrisas de un automóvil

Fuente: http://www.number1plates.com/new-2016-registration-plates-released/

“Facultad de Ciencias Agrarias - Escuela Profesional Ingeniería Agrícola”

30

UNIVERSIDAD NACIONAL

SANTIAGO ANTÚNEZ DE MAYOLO

“Una Nueva Universidad para el Desarrollo”

ENVASES

El vidrio (pese a la competencia de envases más baratos como las latas de aluminio o

acero; los bricks de cartón encerado o revestido de aluminio; y las botellas de plástico) es

todavía uno de los envases usados preferentemente para la comercialización de la

mayoría de las bebidas alcohólicas (entre las que se pueden incluir de forma masiva

el vino y la cerveza, pese a la progresión de otros tipos de contenedores en estos dos casos),

multitud de conservas (especialmente mermeladas y hortalizas, que se benefician de la

visibilidad del producto a través del vidrio), refrescos de todo tipo y productos de

perfumería como las colonias o determinados productos de belleza (a los que envases de

vidrio de diseños originales prestan un innegable valor añadido).

Desde la primera mitad del siglo XX, cuando las empresas de alimentación se encargaban

de la recogida de los envases para su limpieza y nueva utilización (práctica habitual por

entonces en industrias lácteas, cerveceras y de refrescos), hasta la década de 1980, en la

que se generalizó el uso de envases no retornables destinados a ser reciclados en la

fabricación de nuevas botellas, el vidrio se ha mostrado como uno de los materiales menos

contaminantes y de más fácil reciclado.

De igual manera, la industria farmacéutica utiliza frecuentemente envases de vidrio para

muchos de sus preparados líquidos como jarabes o inyectables.

Fotos 26:Botellas de cervezas

Fuente: http://www.diariodesevilla.es/vivirensevilla/Guia-localizar-establecimientos-

cerveza-artesana_0_1151885477.html

“Facultad de Ciencias Agrarias - Escuela Profesional Ingeniería Agrícola”

31

UNIVERSIDAD NACIONAL

SANTIAGO ANTÚNEZ DE MAYOLO

“Una Nueva Universidad para el Desarrollo”

“Facultad de Ciencias Agrarias - Escuela Profesional Ingeniería Agrícola”

32

UNIVERSIDAD NACIONAL

SANTIAGO ANTÚNEZ DE MAYOLO

“Una Nueva Universidad para el Desarrollo”

PRODUCTOS ABRASIVOS

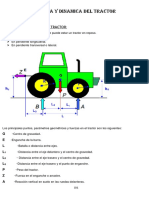

Un abrasivo es una sustancia que tiene como finalidad actuar sobre otros materiales con

diferentes clases de esfuerzo mecánico triturado, (molienda), corte, pulido. Es de elevada

dureza y se emplea en todo tipo de procesos, industriales y artesanales.

Los abrasivos, que pueden ser naturales o artificiales, se clasifican en función de su mayor

o menor dureza. Para ello se valoran según diversas escalas, la más utilizada de las cuales

es la escala de Mohs, establecida en 1820 por el mineralogista alemán Friedrich Mohs.

Entre los abrasivos se encuentran el óxido de aluminio (alúmina), la arena, el carburo de

silicio, el nitruro de boro cúbico, y el diamante.

Un ejemplo de abrasivo es el esmeril, que está compuesto en su mayoría de óxido de

aluminio. El cual se utiliza para fabricar lija y para procesos de corte con agua en alta

presión. Los elementos básicos que afectan en la operación de corte y rendimiento de las

ruedas de esmeril son: tipo y tamaño de grano, liga o aglutinante, la dureza y su

Fotos 27:Productos abrasivos

estructura.

Fuente: http://www.losaindustrial.com/pages/productos-y-servicios/abrasivos.php

“Facultad de Ciencias Agrarias - Escuela Profesional Ingeniería Agrícola”

33

UNIVERSIDAD NACIONAL

SANTIAGO ANTÚNEZ DE MAYOLO

“Una Nueva Universidad para el Desarrollo”

HISTORIA DE ABRASIVOS

El uso de abrasivos se remonta a la era en que el hombre rozaba piedras de cierta dureza

contra otras para conseguir dar forma a un arma o una herramienta. Incluso en la Biblia

se hace mención de un Shamir que era probablemente un esmeril, un abrasivo natural

todavía en uso hoy en día. Antiguos dibujos egipcios muestran abrasivos que se utilizaban

para pulir joyas y jarrones. Una estatua de un esclavo escita, llamado "El Molino", en la

Galería de los Uffizi en Florencia, muestra una forma irregular de piedra natural de

afilado, utilizada para dar filo a los cuchillos.

La arena y pedazos de cuero flexible fueron las lijas del hombre primitivo. Más tarde, los

artesanos trataron de aglomerar los granos de materiales abrasivos sobre soportes

flexibles mediante adhesivos. Un documento chino del siglo XIII describe el uso de gomas

para fijar fragmentos de conchas. Cerca de dos siglos más tarde se comenzó a recubrir

soportes de papel con vidrio triturado.

Los primeros esmeriles de arena y vidrio carecían de precisión, y por el siglo XIX los

productos abrasivos como la piedra natural ya no respondían a las necesidades de la

industria en desarrollo. En 1873 Swen Pulson, que trabaja en el Norton&Hancock

Cerámics en Massachusetts, EE.UU., ganó una jarra de cerveza al apostar que podía

hacer una muela de esmeril extrafuerte, utilizando arcilla de alfarero y un horno de

fragua. Pulson logró fabricar la muela en su tercer intento. Este hecho marcó el final de

los productos abrasivos de silicatos sellados con pegamento, dando lugar al nacimiento

de los discos de pulido vitrificado.

Justo antes del comienzo del siglo XX, cuando cayeron las demandas industriales de

esmeriles abrasivos naturales a base de corindón y granate, el inventor estadounidense

Edward G. Acheson descubrió un método de fabricación con carburo de silicio en hornos

eléctricos, y los científicos de la Electro Chemical Company comenzaron a desarrollarlo.

En 1955, la General Electric Company logró la fabricación de diamantes sintéticos. Al

igual que otros abrasivos artificiales, los diamantes sintéticos demostraron ser superiores

en muchas aplicaciones al producto natural, que se venía utilizando en las ruedas de

molienda desde 1930.

“Facultad de Ciencias Agrarias - Escuela Profesional Ingeniería Agrícola”

34

UNIVERSIDAD NACIONAL

SANTIAGO ANTÚNEZ DE MAYOLO

“Una Nueva Universidad para el Desarrollo”

Fotos 28: El Corindón es un mineral formado por óxido de aluminio.

Tiene dos variedades roja y azul, consideradas piedras preciosas,

denominadas Rubí y Zafiro.

Fuente: https://natureduca.com/tecnologia-aplicada-los-abrasivos-01.php

Una vez que pudieron ser utilizados con exactitud y obtener superficies lisas con la

precisión demandada, los abrasivos se convirtieron en una herramienta ampliamente

aplicada en la industria. Las altas velocidades conseguidas en los discos de pulido y la

eficacia de las máquinas de moler, han ido en constante aumento y mejorada

constantemente sus características.

“Facultad de Ciencias Agrarias - Escuela Profesional Ingeniería Agrícola”

35

UNIVERSIDAD NACIONAL

SANTIAGO ANTÚNEZ DE MAYOLO

“Una Nueva Universidad para el Desarrollo”

COMPOSICIÓN Y PROPIEDADES DE LOS MATERIALES ABRASIVOS

Los materiales utilizados para fabricar abrasivos se pueden clasificar como naturales y

sintéticos. Los abrasivos naturales para esmerilar incluyen el diamante y el corindón, que

se producen en depósitos minerales que pueden ser extraídos y procesados para su uso

con poca alteración.

Los abrasivos sintéticos, por el contrario, son productos que requieren un considerable

procesamiento, y en el que intervienen variadas materias primas o precursores químicos,

en los que se incluyen el carburo de silicio, el diamante sintético y alúmina (una forma

sintética de corindón).

Fotos 29: Abrasivos naturales

Fuente: https://natureduca.com/tecnologia-aplicada-los-abrasivos-01.php

La mayoría de los abrasivos naturales han sido sustituidos por materiales sintéticos, ya

que casi todas las aplicaciones industriales demandan abrasivos con propiedades

consistentes y precisas. Con la excepción de los diamantes naturales, la mayoría de los

abrasivos presentes en la naturaleza son muy variables en sus propiedades.

“Facultad de Ciencias Agrarias - Escuela Profesional Ingeniería Agrícola”

36

UNIVERSIDAD NACIONAL

SANTIAGO ANTÚNEZ DE MAYOLO

“Una Nueva Universidad para el Desarrollo”

Fotos 30:Silicatos utilizados en la fabricación de esmeriles sintéticos

Fuente: https://natureduca.com/tecnologia-aplicada-los-abrasivos-02.php

“Facultad de Ciencias Agrarias - Escuela Profesional Ingeniería Agrícola”

37

UNIVERSIDAD NACIONAL

SANTIAGO ANTÚNEZ DE MAYOLO

“Una Nueva Universidad para el Desarrollo”

Una de las propiedades importantes para que un material pueda ser utilizado como

abrasivo sobre otro material es la dureza. Es decir, el abrasivo debe ser más duro que el

material el cual debe moler, pulir o devastar.

Las durezas de los diferentes materiales abrasivos se pueden medir en una serie de

escalas, incluyendo la prueba de dureza de Mohs, la prueba de dureza Knoop, y la prueba

de dureza Vickers. La escala de Mohs, descrita por primera vez en 1812, mide la

resistencia a la penetración, a juzgar por el cual un material puede rayar a otro. Esta

escala, que asigna números a los minerales naturales, ha sido ampliamente aceptada y es

usada por los mineralogistas.

La prueba de Knoop y Vickers miden la dureza en base a valorar la profundidad de las

marcas realizadas sobre un mineral mediante una punta de diamante. La prueba de

Vickers fue diseñada principalmente para los metales; utiliza como elemento penetrador

un diamante con forma de pirámide cuadrangular.

Las características de dureza o resistencia del cuerpo también son importantes para la

función de un abrasivo. Lo ideal sería que el borde de una sola partícula abrasiva al

descomponerse por efecto del trabajo, expusiera otro borde dentro de la misma partícula.

En los abrasivos sintéticos es posible alcanzar cierto grado de control sobre esta

propiedad, mediante la variación de la forma o tamaño del grano durante la operación

de aplastamiento, haciendo cambios en la pureza de los abrasivos de aleación, y mediante

el control de la estructura cristalina dentro de los granos abrasivos. Así, los abrasivos se

pueden desarrollar para cumplir con las condiciones de funcionamiento que se precisan

en una gran variedad de aplicaciones.

“Facultad de Ciencias Agrarias - Escuela Profesional Ingeniería Agrícola”

38

UNIVERSIDAD NACIONAL

SANTIAGO ANTÚNEZ DE MAYOLO

“Una Nueva Universidad para el Desarrollo”

FABRICACIÓN DE FORMAS ÚTILES: PREPARACIÓN Y TAMAÑO

Todos los abrasivos, con la excepción de los finos polvos de talco, deben ser aplastados

para obtener el tamaño de partícula que requiere su uso. Los tamaños varían según el

uso, por ejemplo, pueden medir desde 6 milímetros (1/4 de pulgada) de diámetro, hasta

los 6 micrones (0,00024 pulgadas) o alrededor de una décima parte del grosor de un

cabello humano. En algunos casos incluso se requiere un polvo aún más fino, por ejemplo,

cuando se necesita pulir arañazos en superficies de las lentes ópticas de alta calidad y los

espejos de los telescopios de alta potencia.

Para los tamaños más gruesos el grano triturado se mide por una serie de pantallas de

prueba según lo establecido en la mayoría de los países por las normas gubernamentales.

Para los tamaños de granos finos, la medida se realiza generalmente tomando el valor

durante una prueba de sedimentación.

Los métodos de trituración tienen un efecto significativo en la acción de corte y la fuerza

de los granos abrasivos. Las fuertes presiones de aplastamiento, por ejemplo, tienden a

crear granos astillados. Estos penetran fácilmente limando el material a un ritmo

acelerado, y sus bordes de corte se descomponen fácilmente para el afilado. Esta forma

es necesaria en muchos productos abrasivos revestidos.

“Facultad de Ciencias Agrarias - Escuela Profesional Ingeniería Agrícola”

39

UNIVERSIDAD NACIONAL

SANTIAGO ANTÚNEZ DE MAYOLO

“Una Nueva Universidad para el Desarrollo”

FABRICACIÓN DEL PRODUCTO ABRASIVO: DISCOS O MUELAS

Con la fabricación de muelas, el adecuado tamaño de los abrasivos y la unión de los

materiales, se pesan y mezclan convenientemente en una máquina. Cuando están bien

mezclados, determinadas cantidades de abrasivo y la mezcla gigante se distribuyen

uniformemente en los moldes de acero. El molde se coloca en una prensa hidráulica

especial para esta labor, y la mezcla se comprime al tamaño deseado, permitiendo que

algunos granos de gran tamaño reduzcan sus dimensiones.

La mayoría de las Muelas tienen un humor vítreo, de pegamentos cerámicos hechos de

arcillas y feldespatos. Los discos denominados "vitrificados" son cocidos en hornos de

alta temperatura, alrededor de 1.260°C (2.300° F). Los hornos pueden ser eléctricos, de

petróleo o de gas. La longitud de la "cocción" varía según el tamaño de la rueda y puede

ser de hasta dos semanas.

Fotos 31:Muelas o discos vitrificados

Fuente: https://natureduca.com/tecnologia-aplicada-los-abrasivos-03.php

“Facultad de Ciencias Agrarias - Escuela Profesional Ingeniería Agrícola”

40

UNIVERSIDAD NACIONAL

SANTIAGO ANTÚNEZ DE MAYOLO

“Una Nueva Universidad para el Desarrollo”

El 35/40 por ciento de las muelas o discos se fabrican utilizando como uniones materiales

de tipo orgánico, tales como resinas, caucho, goma laca.... Estas ruedas se cuecen al horno

a temperaturas entre 150° y 200° C (300° y 400° F). La temperatura más baja permite la

inclusión de anillos de acero, moldeados en casquillos roscados, o refuerzos de fibra de

vidrio, que sirven para hacer el esmeril más resistente a la rotura de la presión lateral.

Los bujes ayudan a mantener el disco en su lugar en ciertas máquinas de molienda.

Los discos orgánicos se pueden hacer mucho más delgados que los discos vitrificados, y

se utilizan en lugar del metal para hojas de sierra que permiten cortar una gran variedad

de materiales.

RECTIFICACIÓN, CLASIFICACIÓN Y PRUEBAS

En un proceso llamado rectificación, los discos se cortan al tamaño final, y las capas de

cristal exteriores resultantes tras su cocción se eliminan, al mismo tiempo la superficie de

trabajo de la rueda es afilada. Los discos son rectificados mediante el uso de cuchillas de

acero cónicas.

La clasificación de los discos asegura que tengan la resistencia correcta. Las muelas

pesadas utilizadas en operaciones de pulido son "más difíciles" de fabricar, las

retenciones de las partículas abrasivas se realizan ya bajo condiciones severas, tales como

las que se encuentran en acerías y fundiciones.

Por último, las muelas se comprueban para asegurar que mantienen el equilibrio y que

se ejecutarán sin vibración. Las muelas de seis pulgadas de diámetro y más grandes son

por lo general sometidas a pruebas de velocidad. El disco se somete a una velocidad de

giro de al menos el 50 por ciento mayor a la velocidad de operación máxima permitida.

Esta medida se realiza dentro de una tolerancia no destructiva, en la cual la resistencia

no produce rotura del disco.

LIJAS

Lijas (abrasivos revestidos) consisten, básicamente, en una sola capa de partículas

abrasivas sobre un material de soporte flexible, unidos por producto adhesivo. La acción

de corte de productos abrasivos revestidos está determinada por el abrasivo utilizado, el

tamaño de grano, la densidad y el espaciamiento de los granos, la fuerza del adhesivo, y

la flexibilidad del material de soporte.

“Facultad de Ciencias Agrarias - Escuela Profesional Ingeniería Agrícola”

41

UNIVERSIDAD NACIONAL

SANTIAGO ANTÚNEZ DE MAYOLO

“Una Nueva Universidad para el Desarrollo”

RECUBRIMIENTO

La fabricación de la lija comienza con grandes rollos de material de soporte, ya sea de

tela, papel, o una combinación de los dos. La máquina aplica una primera capa de

adhesivo, ya sea por gravedad o electrostático. El método electrostático orienta el tipo del

abrasivo utilizado, con los extremos afilados mirando hacia fuera. El proceso también

puede controlar el espaciamiento de los granos.

Fotos 32:Papel de lija de diferentes gradaciones

Fuente: sido

Después de haber https://natureduca.com/tecnologia-aplicada-los-abrasivos-03.php

cubierto con la capa de abrasivo, el producto se seca parcialmente.

A continuación, se ejecuta otra operación similar y se aplica una segunda capa de

adhesivo. El producto se cubre, se deja secar a fondo, y se enrolla en cilindros de gran

diámetro.

Los adhesivos utilizados para unir el abrasivo son solubles o resistentes al agua, o una

combinación de los dos. Los tipos solubles en agua se utilizan para operaciones de pulido

y lijado domésticos, y de vez en cuando en las operaciones comerciales de lija madera.

Las resinas adhesivas que se utilizan actualmente tienen la flexibilidad asociada con los

tipos solubles. El tipo denominado todo-resina es la mejor para operaciones extremas, sus

propiedades son tales que el calor durante la operación de lija aumenta aún más la fuerza

de sujeción del adhesivo.

“Facultad de Ciencias Agrarias - Escuela Profesional Ingeniería Agrícola”

42

UNIVERSIDAD NACIONAL

SANTIAGO ANTÚNEZ DE MAYOLO

“Una Nueva Universidad para el Desarrollo”

CONFORMACIÓN

Los discos de papel de lija para amoladoras de ángulo recto son troquelados para

adaptarse al rotor de la máquina. Las hojas se cortan en las longitudes y anchuras

estándar utilizado en aplicaciones de producción industrial y también domésticas. Las

tiras se cortan a la longitud determinada, y se unen por sus extremos para formar los

cinturones de abrasivos revestidos que se han convertido en una parte esencial de la

industria, en sustitución de varios tipos de discos abrasivos utilizados antiguamente.

Fotos 33: Discos de lija troquelados

Fuente: https://natureduca.com/tecnologia-aplicada-los-abrasivos-04.php

Fotos 34: Discos de lija troquelados

“Facultad de Ciencias Agrarias - Escuela Profesional Ingeniería Agrícola”

43

UNIVERSIDAD NACIONAL

SANTIAGO ANTÚNEZ DE MAYOLO

“Una Nueva Universidad para el Desarrollo”

Fuente: https://natureduca.com/tecnologia-aplicada-los-abrasivos-04.php

“Facultad de Ciencias Agrarias - Escuela Profesional Ingeniería Agrícola”

44

UNIVERSIDAD NACIONAL

SANTIAGO ANTÚNEZ DE MAYOLO

“Una Nueva Universidad para el Desarrollo”

OTROS PRODUCTOS ABRASIVOS

Otros productos utilizan el abrasivo en forma de granos o en polvo. Además de la

operación de tamaño, muchos tipos son específicamente tratados mediante calcinación,

ácido, etc., para que sean más adecuados para uso de esmerilado, o tal vez como grano

para chorros de arena. Para el uso en esmerilado y pulido, el abrasivo es usualmente

mezclado con un vehículo como puede ser el aceite mineral o un material sellante.

Uno de estos materiales utilizado como abrasivo es la fibra de vidrio, que reemplazado

las limpiezas con lana de acero. Aunque la lana de acero todavía tiene algunas

aplicaciones.

APLICACIONES INDUSTRIALES

DEVASTADO

El devastado es una aplicación de los abrasivos más importante. De alguna manera, el

devastado participa en la fabricación de la mayoría de productos industriales, por

ejemplo, herramientas o máquinas de corte.

Las modernas muelas de devastado industrial giran a velocidades periféricas de casi 300

kilómetros (180 millas) por hora. El disco abrasivo puede arrojar un gran chorro de

chispas de color amarillo brillante y eliminar más de media tonelada de metal por hora,

durante el limado de las imperfecciones de la superficie de una barra de acero inoxidable.

La muela puede ser tan pequeña como 0.55 milímetros (0,022 pulgadas) de diámetro,

puede girar a 150.000 revoluciones por minuto, y puede moler rodamientos de bolas

miniatura de precisión, que suelen medirse en micras.

En la industria del automóvil, los abrasivos son el método de conseguir el ajuste adecuado

entre los anillos del pistón y los cilindros, para evitar el escape de vapores del combustible

comprimido. Igualmente son necesarios para preparar los asientos de las válvulas.

“Facultad de Ciencias Agrarias - Escuela Profesional Ingeniería Agrícola”

45

UNIVERSIDAD NACIONAL

SANTIAGO ANTÚNEZ DE MAYOLO

“Una Nueva Universidad para el Desarrollo”

Fotos 35:robots ensamblando automóviles

Fuente: https://natureduca.com/tecnologia-aplicada-los-abrasivos-04.php

El motor, la transmisión y las ruedas deben tener las medidas específicas, el tamaño y la

redondez adecuadas para garantizar la rotación sin fricción. Esto sólo se puede lograr con las

herramientas abrasivas.

LOS DISCOS DE CORTE

Los discos abrasivos han sustituido a las sierras de acero en muchas partes. Delgado disco

de corte son capaces de seccionar casi todos los materiales conocidos, a tasas más rápidas

que las de las sierras de metal, mientras que genera menos calor y una superficie de corte

mejor. Algunos metales de la era espacial, debido a su dureza, se puede cortar sólo con

discos de corte.

Fotos 36:Discos de corte con diferentes perfiles

“Facultad de Ciencias Agrarias - Escuela Profesional Ingeniería Agrícola”

46

UNIVERSIDAD NACIONAL

SANTIAGO ANTÚNEZ DE MAYOLO

“Una Nueva Universidad para el Desarrollo”

Fuente: https://natureduca.com/tecnologia-aplicada-los-abrasivos-05.php

Granito, mármol, pizarra, y varios bloques de construcción son cortados a su tamaño con

discos de diamante. En la construcción, es común utilizar discos de corte para la creación

de canaletas; en obras públicas es común utilizar potentes discos de corte para abrir

zanjas o canales sobre el pavimento, y así poder trabajar el suministro de gas,

electricidad, etc.

AFILADO DE HERRAMIENTAS

El afilado de todo tipo de herramientas sigue siendo una importante operación de los

materiales abrasivos. Taladros, sierras, fresas, y todo el gran espectro de cuchillos y

machetes de todo tipo, son afilados mediante abrasivos. Los productos de grano más

grueso se utilizan para su conformación inicial; después los abrasivos de grano más fino

permiten un asentado del filo cortante.

“Facultad de Ciencias Agrarias - Escuela Profesional Ingeniería Agrícola”

47

UNIVERSIDAD NACIONAL

SANTIAGO ANTÚNEZ DE MAYOLO

“Una Nueva Universidad para el Desarrollo”

Fotos 37: Máquina afiladora

Fuente: https://natureduca.com/tecnologia-aplicada-los-abrasivos-05.php

LIMPIEZA DE METALES

En las fundiciones y fábricas de acero, los discos de amolar recubiertas con bandas

abrasivas son capaces de eliminar las partes no deseadas de la fundición y forja. El grano

abrasivo también se utiliza en forma de chorro a presión contra el metal, para proceder

a su limpieza y prepararlo así para la aplicación de la pintura.

Fotos 38:Limpieza de metales con chorro de arena

Fuente: https://natureduca.com/tecnologia-aplicada-los-abrasivos-05.php

“Facultad de Ciencias Agrarias - Escuela Profesional Ingeniería Agrícola”

48

UNIVERSIDAD NACIONAL

SANTIAGO ANTÚNEZ DE MAYOLO

“Una Nueva Universidad para el Desarrollo”

I. CONCLUSIONES

a) Los materiales vidrios y abrasivos son de gran importancia en la vida del ser humano,

pues es parte del ambiente cotidiano que existe en cualquier parte. La constitución

de los vidrios al ser investigada más a fondo se presta a

buscar nuevos elementos los cuales agreguen propiedades específicas que cumplan

con requerimientos exigidos por el avance de la tecnología.

b) Las estructuras de los vidrios tratados durante todo el trabajo dejan en claro

la variedad de elementos que pueden ser utilizados para conseguir el material

deseado y nos dan idea de la presencia en la naturaleza que tienen estos materiales

que a simple vista los consideramos todos igual espero sus usos difieren ente ellos

gracias a las modificaciones hechas tanto por agregado como por disminución de

elementos a las mismas.

“Facultad de Ciencias Agrarias - Escuela Profesional Ingeniería Agrícola”

49

UNIVERSIDAD NACIONAL

SANTIAGO ANTÚNEZ DE MAYOLO

“Una Nueva Universidad para el Desarrollo”

II. BIOGRAFÍAS

i. https://es.wikipedia.org/wiki/Vidrio

ii. https://natureduca.com/tecnologia-aplicada-los-abrasivos-02.php

iii. https://es.slideshare.net/DiegoEVR/materiales-abrasivos-31601354

iv. http://www.monografias.com/trabajos14/el-vidrio/el-vidrio.shtml

v. https://www.ecured.cu/Vidrio

vi. http://www.asociacion-anfa.es/post/nociones-sobre-abrasivos.pdf

vii. https://www.ucm.es/data/cont/media/www/pag-

15564/Cer%C3%A1mica%20-%20Manuel%20Regueiro.pdf

viii. https://es.wikipedia.org/wiki/Abrasivo

ix. https://historiaybiografias.com/historia_vidrio/

x. https://www.absolutviajes.com/el-museo-del-vitral-y-del-arte-del-

vidrio-suizo/

xi. https://es.dreamstime.com/foto-de-archivo-vidrio-veneciano-

image6328870

xii. https://www.azureazure.com/es/casas/cristal-de-murano

“Facultad de Ciencias Agrarias - Escuela Profesional Ingeniería Agrícola”

Potrebbero piacerti anche

- Artes & Oficios. El vitral: La técnica, el arte y la restauración de los vitralesDa EverandArtes & Oficios. El vitral: La técnica, el arte y la restauración de los vitralesNessuna valutazione finora

- Proceso de Fabricacion Del Vidrio Desde CeroDocumento29 pagineProceso de Fabricacion Del Vidrio Desde CeroAlan Isai Valdez CastrejónNessuna valutazione finora

- Envases de vidrio en la industria alimentaria y farmacéuticaDocumento4 pagineEnvases de vidrio en la industria alimentaria y farmacéuticaEMERSON CARLOS LEYVA LEONNessuna valutazione finora

- Tesis 7Documento58 pagineTesis 7Saul Noble SeisNessuna valutazione finora

- Proceso de Elaboración Del VidrioDocumento29 pagineProceso de Elaboración Del VidrioAlan Isai Valdez CastrejónNessuna valutazione finora

- Estudio Tecnico Economico en Vidrio Plano de IquitosDocumento22 pagineEstudio Tecnico Economico en Vidrio Plano de IquitosFranco Garcia ValeraNessuna valutazione finora

- Vidrio ingeniería civilDocumento74 pagineVidrio ingeniería civilChristian Loor MoránNessuna valutazione finora

- Introduccion A La Ingenieria - VidrioDocumento30 pagineIntroduccion A La Ingenieria - VidrioMoises SanchezNessuna valutazione finora

- Vidrio en construcción, material versátilDocumento46 pagineVidrio en construcción, material versátilCLC VERSION LIMITADA100% (2)

- Content ServerDocumento21 pagineContent ServerLAURA ESTEFANIA BUITRAGO PEÑARREDONDANessuna valutazione finora

- INF VIDRIO (Autoguardado)Documento27 pagineINF VIDRIO (Autoguardado)ANALY DEL CARMEN MELENDRES BERMEONessuna valutazione finora

- Manufacturado Del VidrioDocumento26 pagineManufacturado Del VidrioAndrz De La Fuente VigilNessuna valutazione finora

- Historia y clasificación del vidrio automotrizDocumento24 pagineHistoria y clasificación del vidrio automotrizOSCAR FABIAN GONZALEZ CASTRONessuna valutazione finora

- Evolución Histórica EnvasesDocumento11 pagineEvolución Histórica EnvasesJRIISSNessuna valutazione finora

- Informe T3 El Vidrio y La Fibra de VidrioDocumento32 pagineInforme T3 El Vidrio y La Fibra de VidrioAnibal HurtadoNessuna valutazione finora

- Historia Del VidrioDocumento9 pagineHistoria Del VidrioMoises SanchezNessuna valutazione finora

- Industria Del Vidrio-InformeDocumento64 pagineIndustria Del Vidrio-InformeLes Castillo RomeroNessuna valutazione finora

- Reciclaje de vidrioDocumento30 pagineReciclaje de vidrioIngrid Sanchez AñorgaNessuna valutazione finora

- Resumen de EnvasesDocumento17 pagineResumen de EnvasesYordalis Coromoto CamachoNessuna valutazione finora

- Clase 5Documento18 pagineClase 5EMERSON CARLOS LEYVA LEONNessuna valutazione finora

- Proyecto de Ceramicos y VidriosDocumento7 pagineProyecto de Ceramicos y VidriosCeciLia Guadalupe Gonzalez ArellanoNessuna valutazione finora

- Empaques y Embalajes VidrioDocumento11 pagineEmpaques y Embalajes VidrioDuberney Holguin JaramilloNessuna valutazione finora

- UAM2021Documento114 pagineUAM2021Luis Ernesto Tapia MelendezNessuna valutazione finora

- VidrioDocumento30 pagineVidrioKatriel Siñani MamaniNessuna valutazione finora

- Proceso y Tecnologías en El Reciclado Del VidrioDocumento29 pagineProceso y Tecnologías en El Reciclado Del VidrioIngrid Sanchez AñorgaNessuna valutazione finora

- El VidrioDocumento47 pagineEl VidrioDauid Justiniano Quispe ApazaNessuna valutazione finora

- VidrioDocumento31 pagineVidriosanchezalmontemoisesjavierNessuna valutazione finora

- Informe Envases de VidrioDocumento8 pagineInforme Envases de VidrioEMERSON CARLOS LEYVA LEONNessuna valutazione finora

- Informe GRUPO1Documento17 pagineInforme GRUPO1JOSUE ALEXANDER TORRE HUAMANNessuna valutazione finora

- Historia del vidrio enDocumento13 pagineHistoria del vidrio enArturo RiosNessuna valutazione finora

- El VidrioDocumento13 pagineEl VidrioFernando Falcon AleNessuna valutazione finora

- Fabricación Del VidrioDocumento28 pagineFabricación Del VidrioEvens CruzNessuna valutazione finora

- Trabajo Monográfico de Vidrios UTEADocumento32 pagineTrabajo Monográfico de Vidrios UTEARemigio Rabel Huamani100% (1)

- Fabricación y usos del vidrio a través de la historiaDocumento29 pagineFabricación y usos del vidrio a través de la historianarutoshipudenaNessuna valutazione finora

- Monografia Vidrios y CristalesDocumento51 pagineMonografia Vidrios y CristalesanatolyNessuna valutazione finora

- VidrioDocumento17 pagineVidrioPatricioNessuna valutazione finora

- Materiales para Los Textos Usados Por El HombreDocumento4 pagineMateriales para Los Textos Usados Por El HombreÓbito UchihaNessuna valutazione finora

- Proceso de Fabricacion Del VidrioDocumento20 pagineProceso de Fabricacion Del VidrioMarioCazaNessuna valutazione finora

- Practica Del VidrioDocumento22 paginePractica Del VidrioWilliams WCNessuna valutazione finora

- Industria Del Vidrio 1 1Documento15 pagineIndustria Del Vidrio 1 1yaniNessuna valutazione finora

- Proceso Del Vidrio TempladoDocumento9 pagineProceso Del Vidrio TempladoAngel David Castañeda QuinteroNessuna valutazione finora

- VidrioDocumento15 pagineVidrioIli TbrNessuna valutazione finora

- Vidrio: material omnipresente en la vida cotidianaDocumento6 pagineVidrio: material omnipresente en la vida cotidianadaniel yahir lopez castilloNessuna valutazione finora

- VidrioDocumento6 pagineVidrioCarlos GonzalezNessuna valutazione finora

- Universidad Central Del Ecuador VidrioDocumento2 pagineUniversidad Central Del Ecuador VidrioMelina JaramilloNessuna valutazione finora

- Vidrio InformeDocumento10 pagineVidrio InformefsfNessuna valutazione finora

- RSC OGIAKU80p0 SECUNDARIAPRIMERO16DEFEBRERO - TECNOLOGIADocumento5 pagineRSC OGIAKU80p0 SECUNDARIAPRIMERO16DEFEBRERO - TECNOLOGIAIsabel TecnologiaNessuna valutazione finora

- Envases de vidrio alimentosDocumento10 pagineEnvases de vidrio alimentosLennin TrujilloNessuna valutazione finora

- Envase, Empaque y Embalaje Taller VidrioDocumento16 pagineEnvase, Empaque y Embalaje Taller VidrioROBINSON ENRIQUE GONZALEZ LEONESNessuna valutazione finora

- Vidrio en la construcción: tipos, usos e historiaDocumento18 pagineVidrio en la construcción: tipos, usos e historiamichelleNessuna valutazione finora

- UntitledDocumento1 paginaUntitledKendry GonzalezNessuna valutazione finora

- Protesis OcularesDocumento16 pagineProtesis OcularesJosé Luis Rodríguez Guerrero100% (3)

- Vidrio PlanoDocumento8 pagineVidrio PlanoJosephAdrianSeaNessuna valutazione finora

- Vidrios y PinturasDocumento58 pagineVidrios y PinturasJaimeArpasiNessuna valutazione finora

- Vidrios en La Construcción Valverde Reinoso Rous AnthonyDocumento31 pagineVidrios en La Construcción Valverde Reinoso Rous Anthonyanthony reynosoNessuna valutazione finora

- VidrioDocumento27 pagineVidrioMauro Quisbert HuariNessuna valutazione finora

- 327 Trabajo Practico 2011-1 ResueltoDocumento10 pagine327 Trabajo Practico 2011-1 ResueltoWosvaldo CastellanosNessuna valutazione finora

- A1 - Línea Del TiempoDocumento20 pagineA1 - Línea Del TiempoandreawasawskiNessuna valutazione finora

- VidrioDocumento107 pagineVidrioCh IrivinNessuna valutazione finora

- Series de Fourier y Transformadas de LaplaceDocumento8 pagineSeries de Fourier y Transformadas de LaplaceJuan Up Rojas RemigioNessuna valutazione finora

- ExamenDocumento8 pagineExamenJuan Up Rojas RemigioNessuna valutazione finora

- Teoria Tema5 910Documento15 pagineTeoria Tema5 910jsanabria831Nessuna valutazione finora

- Diagrama relaciones barDocumento6 pagineDiagrama relaciones barJuan Up Rojas RemigioNessuna valutazione finora

- Diapositiva MORTEROSDocumento22 pagineDiapositiva MORTEROSJuan Up Rojas RemigioNessuna valutazione finora

- Laboratorio de Resistencia de MaterialesDocumento163 pagineLaboratorio de Resistencia de MaterialesDavid AxellNessuna valutazione finora

- Diseño de MezclaDocumento9 pagineDiseño de Mezcla1234edgar123467% (3)

- Modelo Analogo 33333333Documento2 pagineModelo Analogo 33333333Juan Up Rojas RemigioNessuna valutazione finora

- Lista de Acabados - ANDALUCIA 14032012Documento5 pagineLista de Acabados - ANDALUCIA 14032012Juan RojasNessuna valutazione finora

- Alemania lucha contra la contaminación plásticaDocumento7 pagineAlemania lucha contra la contaminación plásticaJuan Up Rojas RemigioNessuna valutazione finora

- Ligaduras para Un Cuerpo RígidoDocumento7 pagineLigaduras para Un Cuerpo RígidoJuan Up Rojas RemigioNessuna valutazione finora

- Evolución de La Agricultura en El PeruDocumento9 pagineEvolución de La Agricultura en El PeruJuan Up Rojas RemigioNessuna valutazione finora

- Definiciones básicas de instalaciones eléctricas interioresDocumento1 paginaDefiniciones básicas de instalaciones eléctricas interioresJuan Up Rojas RemigioNessuna valutazione finora

- Evolución de La Agricultura en El PeruDocumento15 pagineEvolución de La Agricultura en El PeruJuan Up Rojas RemigioNessuna valutazione finora

- Determinacion Del Porcentaje de Agregado Grueso y Agregado Fino Del HormigonDocumento37 pagineDeterminacion Del Porcentaje de Agregado Grueso y Agregado Fino Del HormigonJuan Up Rojas RemigioNessuna valutazione finora

- Los MineralesDocumento8 pagineLos MineralesJuan Up Rojas RemigioNessuna valutazione finora

- VOLCANDocumento7 pagineVOLCANJuan Up Rojas RemigioNessuna valutazione finora

- Info de Fisica 2Documento2 pagineInfo de Fisica 2Juan Up Rojas RemigioNessuna valutazione finora

- Determinacion Del Porcentaje de Agregado Grueso y Agregado Fino Del HormigonDocumento37 pagineDeterminacion Del Porcentaje de Agregado Grueso y Agregado Fino Del HormigonJuan Up Rojas RemigioNessuna valutazione finora

- Ramas Del DibujoDocumento7 pagineRamas Del DibujoJuan Up Rojas RemigioNessuna valutazione finora