Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Ingenieria Cambio de Equipos

Caricato da

LucianitamTitolo originale

Copyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Ingenieria Cambio de Equipos

Caricato da

LucianitamCopyright:

Formati disponibili

PULPA DE PALTA

Capítulo 4

Ingeniería

Acevedo Gomez, Antonella V. – Kühle, Astrid C. 38

PULPA DE PALTA

4.1. Descripción del proceso de fabricación:

4.1.1. Descripción detallada del proceso de fabricación

4.1.1.1. Recepción de la fruta

Una vez que llegan los camiones de los proveedores a la zona de recepción y antes de

que la fruta se envíe a la zona de selección, el fruto está sujeto a una revisión minuciosa para

asegurarse que está libre de cualquier plaga, limpias y posean el peso y el calibre requerido.

Este proceso es efectuado por personal capacitado de la planta que verifica que se

cumplan las especificaciones anteriormente descriptas. Para ello evalúa muestras de 20 kg de

palta por cada cuatro toneladas de producto recibido.

Una vez finalizado este proceso y que el cargamento ha superado exitosamente el

examen la carga es enviada a la zona de calibrado.

4.1.1.2. Calibrado

A medida que van siendo descargados los camiones, los bins son colocados en la

máquina volteadora de bins, que descarga gradualmente las frutas en una cinta transportadora.

Esta es dirigida a la calibradora-seleccionadora que clasifica automáticamente los frutos por

criterio de peso en tres diferentes calibres 16, 18 y 20 correspondiendo (en promedio) a 220gr,

180gr y 140gr respectivamente.

Al final de la cinta las frutas son distribuidas cuidadosamente en cajones plásticos

(monoblock) que poseen ranuras de ventilación en sus costados y base permitiendo la

circulación de aire a través de la masa del producto, y cantos redondeados para evitar daño en

los frutos.

La capacidad máxima de cada uno de estos cajones está dada por el calibre de la fruta.

Esta cantidad asegura la apropiada distribución y protege de la presión producida por el

propio peso de los frutos.

Una vez finalizado este proceso los cajones son enviados a almacenamiento.

4.1.1.3. Almacenamiento

El almacenamiento se efectúa en cámaras de refrigeración a 7°C el fruto puede

almacenarse durante un período máximo de 30 días sin sufrir cambios que sean perjudiciales

para la calidad del producto final o que puedan dificultar las etapas posteriores de

procesamiento.

En la cámara de refrigeración la fruta se conserva en cajas monoblock las cuales

pueden ser apiladas en forma segura hasta 13 unidades en altura.

Acevedo Gomez, Antonella V. – Kühle, Astrid C. 39

PULPA DE PALTA

4.1.1.4. Selección

El proceso se inicia mediante la colocación de las frutas en una cinta transportadora,

donde el personal capacitado inspecciona en forma ocular la calidad de las frutas y retira

manualmente de la línea aquellas paltas que se encuentran dañadas.

Las frutas retiradas son depositadas en cajones situados en la proximidad de la cinta

trasportadora.

4.1.1.5. Lavado

Se efectúa para eliminar la suciedad adherida a la materia prima, reduciendo la carga

microbiana y sustancias extrañas o pesticidas existentes, minimizando de esta forma los

riesgos derivados de la contaminación.

Para ello se realiza un lavado en húmedo empleando lavadores de cepillo que utilizan

una solución de agua con una proporción de cloro de 100ppm.

4.1.1.6. Escaldado

La fruta apta para procesamiento es descargada en un escaldador de aspersión, que

trabaja con agua caliente a 85°C, mojando completamente la fruta durante un período de

cinco minutos.

El escaldado tiene como finalidad retardar el proceso de pardeamiento enzimático,

desnaturalizando, por acción de la temperatura, las proteínas superficiales asociadas a la

polifenoloxidasa.

Esta etapa del proceso otorga un excelente margen de tiempo para manipular la pulpa

sin que se alteren sus propiedades organolépticas durante el período comprendido entre las

operaciones de deshuesado y el tratamiento térmico.

4.1.1.7. Enfriamiento

La fruta atraviesa dentro del equipo de escaldado una región de enfriamiento.

Nuevamente el proceso se realiza por aspersión durante tres minutos, para el cual se utiliza

agua a una temperatura próxima a los 0°C.

El objetivo de esta operación es que la fruta adquiera una temperatura próxima a la

temperatura ambiente lo cual facilita su manipulación en las etapas posteriores.

4.1.1.8. Descarozado

La extracción de carozo de la palta se efectúa manualmente.

Operarios especializados efectúan un corte longitudinal a la fruta, dividiéndola en dos

mitades y extrayendo el carozo con un cuchillo y las colocan en la cinta transportadora.

Acevedo Gomez, Antonella V. – Kühle, Astrid C. 40

PULPA DE PALTA

El carozo se deposita en cajones apostados en la proximidad de la cinta transportadora

para ser desechados luego.

4.1.1.9. Despulpado

La fruta en trozos es transportada a una tolva que luego alimenta la máquina

despulpadora de palta.

La pulpa de la fruta es extraída por fuerza centrífuga y retirada a través de un tamiz.

Los restos de la cáscara son expulsados de la máquina por uno de los lados y

recolectados en cajones situados en la proximidad de la salida para ser desechados luego.

4.1.1.10. Tratamiento térmico

Esta etapa del proceso está destinada a desactivar la enzima polifenol oxidasa la cual

ocasiona el pardeamiento de la pasta y su consiguiente deterioro.

Empleando una bomba de cavidad progresiva se transporta la pasta hasta el

intercambiador de superficie raspada (ICRS), en el cual se realiza el tratamiento térmico.

El intercambiador de calor de superficie raspada empleado presenta dos cuerpos. El

cuerpo de calentamiento somete al producto a una temperatura de 85°C durante un tiempo de

retención de 4,6 minutos. El otro cuerpo está destinado al enfriamiento súbito del producto

para su posterior envasado. La importancia de este enfriamiento es que garantiza la

inactivación de la PPO y la oxidación del producto.

4.1.1.11. Envasado y empaque

El producto se envasa es un proceso aséptico, en máquinas que confeccionan y llenan

bolsas de tres costuras, “sachet”.

Este tipo de envase es flexible y se define como el de aquellos cuyas coberturas

contienen y protegen el producto tomando la forma del mismo. El material de estos envases es

antimicrobiano.

El producto envasado se dispone en cajas de cartón, cada una contiene doce unidades

del producto. Las cajas se apilan y se disponen en pallets los cuales se almacenan en la

cámara de refrigeración.

4.1.1.12. Almacenamiento

El almacenamiento del producto para su posterior comercialización se efectúa en una

cámara frigorífica a -18°C.

Bajo estas condiciones de almacenamiento el producto tiene una vida de anaquel de

dos años.

Acevedo Gomez, Antonella V. – Kühle, Astrid C. 41

PULPA DE PALTA

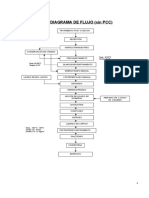

El proceso completo de producción de Pulpa de Palta se encuentra esquematizado en

el siguiente diagrama de flujo:

Recepción

Calibrado

Alamacenamiento

Selección

Limpieza

Escaldado

Enfriamiento

Descarozado

Despulpado

Tratamiento térmico

Envasado y empaque

Almacenamiento

Acevedo Gomez, Antonella V. – Kühle, Astrid C. 42

PULPA DE PALTA

4.1.2. Programa de producción

La planta estará preparada desde su puesta en marcha para producir las 302,26 tn

anuales de diseño (véase estudio de mercado), que está de acuerdo con el 20% de la demanda

potencial insatisfecha.

La forma de operar de la empresa y el plan de producción fueron determinados en base

al estudio de mercado y a la estacionalidad del cultivo.

4.1.2.1. Forma de operar de la empresa

La planta operará 183 días del año, de los cuales 168 son días productivos

correspondientes a período de los meses abril-noviembre y 15 días para mantenimiento.

Se trabajará 5 días a la semana, cubriendo un turno de 8 horas por día.

4.1.2.2. Plan de producción

Durante los primeros años de operación, la capacidad real de la planta será menor a la

capacidad instalada, ajustándose progresivamente hasta cumplimentar el 56% del mercado

potencial actual (capacidad instalada de la planta) a partir del quinto año.

El plan de producción para los 10 primeros años de operación de la planta se detalla en

el siguiente cuadro:

Capacidad Producción Anual Producción diaria Producción diaria MP requerida (tn

AÑO

Utilizada [%] (tn/año) (tn/día) (tn/hs) de palta/año)

0

1 60 2266,94 13,49 0,56 3238,49

2 64 2434,86 14,49 0,60 3478,38

3 69 2602,78 15,49 0,65 3718,26

4 73 2770,71 16,49 0,69 3958,15

5 78 2938,63 17,49 0,73 4198,04

6 82 3106,55 18,49 0,77 4437,93

7 87 3274,47 19,49 0,81 4677,82

8 91 3442,39 20,49 0,85 4917,70

9 96 3610,31 21,49 0,90 5157,59

10 100 3.778,24 22,49 0,94 5397,48

Acevedo Gomez, Antonella V. – Kühle, Astrid C. 43

PULPA DE PALTA

4.1.3. Diagramas de flujo y balances de materia

4.1.3.1. Diagramas de flujo

En base a la capacidad máxima de producción de la panta

32 tn/día Palta

Recepción

Calibrado

Alamacenamiento

Selección

Limpieza

Escaldado

Enfriamiento

Carozo

Descarozado 0,74 tn/día

Piel

Despulpado 7,39 tn/día

Tratamiento térmico

Envasado y empaque

Almacenamiento

Pulpa de Palta 22,49 tn/día

Acevedo Gomez, Antonella V. – Kühle, Astrid C. 44

PULPA DE PALTA

4.1.3.2. Balance global de materia

El balance global de materia se presenta en la siguiente tabla, tomando como base la

fruta apta para proceso:

Entrada Salida 1 Salida 2 Producto

Balance Global Palta apta para

Carozo Piel Pulpa de palta

proceso

Masa total [tn] 142,86 32,86 10 100

Base 100 tn

de Pulpa de

Composición

Palta 100 23 7 70

[%]

Entrada Salida 1 Salida 2 Producto

Balance Global Palta apta para

Carozo Piel Pulpa de palta

proceso

Anual [ton/año] 3.238 744,85 226,69 2.266,94

1° año de

Diaria [ton/día] 19 4,43 1,35 13,49

producción

Horaria[kg/h] 803 184,74 56,22 562,24

Anual [ton/año] 3.478 800,03 243,49 2.434,86

2° año de

Diaria [ton/día] 21 4,76 1,45 14,49

producción

Horaria[kg/h] 863 198,42 60,39 603,88

Anual [ton/año] 3.718 855,20 260,28 2.602,78

3° año de

Diaria [ton/día] 22 5,09 1,55 15,49

producción

Horaria[kg/h] 922 212,10 64,55 645,53

Anual [ton/año] 3.958 910,37 277,07 2.770,71

4° año de

Diaria [ton/día] 24 5,42 1,65 16,49

producción

Horaria[kg/h] 982 225,79 68,72 687,18

Anual [ton/año] 4.198 965,55 293,86 2.938,63

5° año de

Diaria [ton/día] 25 5,75 1,75 17,49

producción

Horaria[kg/h] 1.041 239,47 72,88 728,83

Anual [ton/año] 4.438 1.020,72 310,65 3.106,55

6° año de

Diaria [ton/día] 26 6,08 1,85 18,49

producción

Horaria[kg/h] 1.101 253,16 77,05 770,47

Anual [ton/año] 4.678 1.075,90 327,45 3.274,47

7° año de

Diaria [ton/día] 28 6,40 1,95 19,49

producción

Horaria[kg/h] 1.160 266,84 81,21 812,12

Anual [ton/año] 4.918 1.131,07 344,24 3.442,39

8° año de

Diaria [ton/día] 29 6,73 2,05 20,49

producción

Horaria[kg/h] 1.220 280,52 85,38 853,77

Anual [ton/año] 5.158 1.186,25 361,03 3.610,31

9° año de

Diaria [ton/día] 31 7,06 2,15 21,49

producción

Horaria[kg/h] 1.279 294,21 89,54 895,42

Anual [ton/año] 5.397 1.241,42 377,82 3.778,24

10° año de

Diaria [ton/día] 32 7,39 2,25 22,49

producción

Horaria[kg/h] 1.339 307,89 93,71 937,06

Acevedo Gomez, Antonella V. – Kühle, Astrid C. 45

PULPA DE PALTA

4.2. Justificación de la elección del proceso.

Para la producción de la Pulpa de Palta se seleccionan aquellos tratamientos que no

deterioren el fruto y favorezcan la conservación del producto, manteniendo el flavor original

de la palta.

4.2.1. Tecnologías Existentes.

Selección: Consiste en la selección de los alimentos basados en alguna propiedad física

mensurable, lo que permite asegurar un producto de calidad uniforme y la eliminación de

aquellos alimentos que no posean las mejores aptitudes para el procesamiento. Las cuatro

principales propiedades físicas en las que se basan la selección son: el tamaño, la forma, el

peso y el color.

Tecnologías existentes:

- Selección por peso: este método emplea balanzas controladas por computadoras.

- Selección por tamaño: se utilizan tamices de distintos diseños. Los usos más frecuentes

son los de apertura fija y apertura variable.

- Selección por longitud y anchura.

- Separación por calidad: evaluación global de aquellas propiedades del alimento que

afectan a su aceptación como tal o como materia prima. Comprende la evaluación

simultánea de múltiples propiedades por lo que la clasificación mecánica resulta compleja.

- Seleccionadoras fotoeléctricas: selecciona por longitud o espesor utilizando la medida

electrónica del tiempo necesario para que un objeto se mueve a velocidad constante pase

por delante de una fotocélula.

- Selección por forma: combina limpieza y selección.

- Selección fotométrica: se basa en dos propiedades la reflectancia que es la capacidad que

tiene una superficie para reflejar la luz incidente y la transmitancia que mide la radiación

trasmitida y no absorbida por una superficie cuando hacemos incidir sobre ella un haz de

luz de intensidad determinada.

- Selección mecánica por color: es una técnica que se basa en la propiedad de reflectancia.

Consiste en hacer un barrido con un haz de luz de intensidad determinada sobre la

superficie de cada unidad de alimento cuando pasan por delante de un fotodetector. Este

mide la luz reflejada de cada partícula individual y la compara con un estándar

preestablecido, las partículas que no se ajustan con el mismo, son rechazadas por un

chorro de aire comprimido que desvía el producto a una corriente de rechazos.

Clasificación: Involucra la evaluación global de aquellas propiedades del alimento que

afectan a su aceptación como tal o como materia prima. Comprende la evaluación simultánea

de múltiples propiedades físicas superficiales, por lo que suele resultar compleja.

Acevedo Gomez, Antonella V. – Kühle, Astrid C. 46

PULPA DE PALTA

Tecnologías existentes:

Clasificación manual: se lleva a cabo por operarios entrenados capaces de captar

simultáneamente cierto número de factores de clasificación. El clasificador forma un

juicio equilibrado de la calidad global y separa físicamente el alimento en categorías. El

problema de este tipo de clasificación es el elevado coste de mano de obra y el

agotamiento y fatiga que pueden provocar una disminución de la eficacia de la

clasificación.

Clasificación automática:

- Procesado de imágenes: la clasificación se realiza basándose en su longitud, diámetro,

número de defectos de superficie, su orientación sobre la cinta sinfín o su color. Las

imágenes de la superficie de la fruta u hortaliza que discurren por la cinta bajo cámaras de

video son registradas y almacenadas en la memoria de un microprocesador. Esta

información es inmediatamente analizada y comparada con las especificaciones del

producto previamente guardadas en la memoria. Como resultado de esta comparación el

producto es aceptado o rechazado, en este último caso es separado en forma mecánica de

la cinta transportadora.

- Clasificación por fotodectores.

- Clasificación por sensores.

Lavado: es aquella operación unitaria en la que el alimento se libera de sustancias diversas

que lo contaminan, dejando su superficie en condiciones adecuadas para su elaboración. Las

operaciones de limpieza deben realizarse antes del proceso de elaboración, con el objeto de

evitar averías en las instalaciones, por piedras, huesos u objetos metálicos y de ahorrar el

tiempo que consumiría el procesado de los componentes desechables. Al mismo tiempo, se

evitan pérdidas posteriores, por contaminación, producidas por la proliferación de los

microrganismos durante el almacenamiento o espera antes de su elaboración. El lavado es, por

lo tanto, un método muy eficaz para reducir pérdidas. Mejora además la rentabilidad del

proceso y supone una protección adicional para la salud del consumidor. Los métodos de

lavado se clasifican en:

Métodos húmedos

Métodos secos

La elección de uno u otro sistema de lavado viene determinada por la naturaleza del

producto y por los tipos de contaminantes que contiene.

Lavado húmedo: esta forma de limpieza resulta más eficaz para eliminar tierra firmemente

adherida, polvo y residuos de pesticidas. Esta operación resulta más flexible si se combina

con la utilización de detergentes y sustancias esterilizantes a diversas temperaturas.

Tecnologías existentes:

Lavado por inmersión

Lavado por aspersión

Acevedo Gomez, Antonella V. – Kühle, Astrid C. 47

PULPA DE PALTA

Lavado por flotación

Limpieza ultrasónica

Escurrido

Lavado seco: La limpieza en seco se emplea para productos de pequeño tamaño, de mayor

consistencia mecánica y menor contenido de agua. Tras su limpieza la superficie de estos

alimentos está seca, lo que mejora su conservación.

Tecnologías existentes:

Aire

Separador físico

Separador de disco

Separador magnético

Escaldado: es un proceso de tratamiento térmico que por lo general se aplica a frutas y

hortalizas antes de la congelación, el secado o enlatado. Su finalidad es inactivas las enzimas

como la lipoxigensasa, la polifenol oxidasa, la poligalacturonasa y la clorofenolasa cuya

actividad causa cambios relativamente rápidos en las propiedades de calidad como color,

sabor, textura y valor nutricional.

El escalde reduce las poblaciones de microorganismos contaminantes que se hallan sobre

las superficies del alimento y, en consecuencia, ayuda a las operaciones posteriores de

conservación.

El tiempo de calentamiento necesario para la inactivación de las enzimas depende del tipo

de fruta o de hortaliza, el método de tratamiento térmico, el tamaño de la fruta o la hortaliza y

la temperatura del medio de calentamiento.

Los métodos de escalde se clasifican en:

Métodos que emplean atmósfera de vapor saturado

Métodos que emplean baños de agua caliente

Tecnologías existentes:

- Escaldadores a base de vapor

- Escaldador de agua caliente

Descarozado:

Tecnologías existentes:

- Manual

- Mecánico

Tratamientos del producto antes del envasado: Los tratamientos previos al envasado se

enfocan en lograr la inhibición de la acción de la enzima polifenoloxidasa, que es la que al

contacto con el aire provoca la oxidación del fruto.

Acevedo Gomez, Antonella V. – Kühle, Astrid C. 48

PULPA DE PALTA

Tipos de oxidaciones:

- Pardeamiento enzimático principalmente por enzimas del tipo polifenoloxidasa que

introduce cambios en la apariencia, aroma y sabor.

- Rancidez oxidativa por su alto contenido en ácidos grasos insaturados que genera aromas

y sabores extraños.

Tecnologías existentes:

1. Congelación: consiste en someter un producto a temperaturas aún por debajo del punto de

solidificación de sus componentes líquidos trabajando normalmente en un rango entre -

20°C a -30°C. Los tratamientos de congelación pueden efectuarse en forma lenta o

rápida, se prefiere ésta última (para lograr cristales de hielo pequeños que al

descongelarse no dañen los tejidos ni las propiedades organolépticas del producto) Los

métodos empleados son:

- Inmersión directa del alimento en el refrigerante: es el más usado para frutas y hortalizas

ya que ofrece la ventaja de excluir oxígeno eliminando cambios oxidativos durante la

congelación. Sus principales desventajas son la necesidad de prevenir la contaminación

del medio, lo cual se logra cubriendo el producto a congelar, y el aspecto económico.

- El empleo de nitrógeno como elemento de congelación permite un rápido enfriamiento y

un efecto pseudoesterilizante al impedir el desarrollo de microorganismos a tan baja

temperatura (-20°C).

- Contacto directo con el refrigerante.

- Congelación por corriente de aire a través de los alimentos que se desea congelar.

Desventajas de la congelación: disminución del aroma, modificaciones en la textura e

inicio de reacciones de oxidación al descongelar.

2. Antioxidantes: es el método más ampliamente utilizado para prevenir el pardeamiento

enzimático y la rancidez de los aceites y grasas debido no solo a las enzimas, sino

también a los radicales libres que originan cambios desagradables en el flavor del

alimento.

- ácido ascórbico y ácido sórbico junto con alginato de sodio como espesante: logra

conservar el producto en buen estado durante 30 días.

- ácido ascórbico, bisulfito de sodio y benzoato de sodio: conservación durante 35 días a

temperaturas entre 0 y 2°C.

3. Térmico: cada enzima tiene su temperatura óptima, la cual esta usualmente entre 30 y

40°C. Por encima de los 60°C, la mayor parte de las enzimas son desnaturalizadas. Por lo

que los tratamientos térmicos son usados para la inactivación de varias enzimas. Los

tratamientos se clasifican en base a las temperaturas:

- Tratamientos a bajas temperaturas (40-80°C).

- Pasteurización (60-85°C)

Acevedo Gomez, Antonella V. – Kühle, Astrid C. 49

PULPA DE PALTA

- Escaldado (70-105°C)

- Esterilización (100-130°C).

La inactivación térmica de las enzimas se da debido al desdoblamiento de las proteínas

las cuales originan la pérdida de la actividad catalítica. Para la mayor parte de las enzimas

el calentamiento provoca una desnaturalización irreversible.

Desventajas: puede ocasionar cambios de coloración y en el flavor.

4. Tratamiento térmico y químico: combinación de alguno de los tratamientos térmicos antes

mencionados con la adición de antioxidantes.

5. Campos Electromagnéticos Pulsados (CEP): en este tipo de proceso ocurre una

pasteurización del producto a una temperatura menor que la utilizada en procesos

convencionales que permite inactivar los microorganismos patógenos y deteriorativos,

mientras se conserva el sabor a fresco y el contenido de vitaminas. El efecto de

inactivación se debe a un potencial transmembrana que se genera debido a la diferencia de

potencial eléctrico que rodea a la membrana celular y originando la lisis celular de los

microorganismos, mientras que las enzimas se desnaturalizan, pudiendo inducirse la

asociación y disociación de grupos ionizables o modificar completamente la forma de la

proteína.

6. Tratamientos con altas presiones: tiene la ventaja de que las presiones son transmitidas

inmediata y uniformemente a todo el alimento sin incremento de temperatura. Los niveles

de presión son del orden de 100-600MPa inactivando a los microorganismos por diversos

factores como el cambio de la permeabilidad de la membrana celular así como la

desnaturalización de proteínas debido a la inactivación de algunas enzimas. Se ha

comprobado la desnaturalización efectiva de enzima en la palta por este método.

Envasado: disposición del producto en envases sellados al vacío, para contacto del producto

con aire y su consecuente deterioro.

Tecnologías existentes:

- Envasado al vacío.

- Envasado al vacío, seguido de una baja pausterización.

Tratamiento térmico de la pulpa y posterior envasado al vacío purgándose con vapor y

gas inerte el espacio de cabeza correspondiente a cada uno de los recipientes antes de ser

sellados.

Acevedo Gomez, Antonella V. – Kühle, Astrid C. 50

PULPA DE PALTA

4.2.2. Criterios utilizados para la elección de la tecnología.

El criterio utilizado para la selección de la tecnología empleada es la conservación de

las características naturales del fruto, como ser su coloración y sabor los cuales se ven

fácilmente afectados por los procesos naturales del fruto (oxidación y pardeamiento). Las

variables que se utilicen para inhibir estos procesos naturales también ocupan un rol

importante pudiendo degradar el producto.

Además se tiene en cuenta la economía y flexibilidad del proceso para obtener un

producto rentable.

4.2.3. Causas y consecuencias en esta elección en comparación con otras y con el nivel

medio de la industria similar ya instalada en el país.

No existe en el país industria similar, pero la planta instalada cuenta con un nivel

tecnológico similar al utilizado por las industrias dedicadas a la producción de este producto

en otros países como ser Colombia y México. Esto permite a la empresa ingresar al mercado

sin competencia y garantizando calidad en el producto comercializado.

4.3. Cálculo, diseño y adopción de equipos

4.3.1. Cálculo de los equipos principales, descripción:

4.3.1.1. Despulpadora en trozo de Palta

Esta es una máquina diseñada y desarrollada para despulpar paltas con un rendimiento

de 10 Tn/hora. Su formato le permite adaptarse a las necesidades reales del cliente,

aumentando su producción y evitando así los tiempos muertos de cada proceso.

Marca: Seniores Número de modelo: SDJ-10

Tipo: Centrifuga Voltaje: Ajustable

Energía : 18,5[kw] Dimensiones: 2000 x 1800x2250 [mm]

Certificación: ce Capacidad de producción: 10 [Tn/h]

Velocidad de giro del rotor 1080 [rpm]

Acevedo Gomez, Antonella V. – Kühle, Astrid C. 51

PULPA DE PALTA

Figura 1. Vista del interior del equipo

Figura 2. Producto del despulpado en trozo de palta

4.3.1.2. Intercambiador de calor de superficie raspada

4.3.1.2.1. Descripción del equipo

El intercambiador de calor de superficie raspada (ICSR) es un equipo de transferencia

de calor de tubo doble con un mecanismo de raspado en el tubo interno, donde circula el

fluido del proceso, mientras que el medio de calentamiento o enfriamiento lo hace por el tubo

externo o también llamado camisa (Figura 3).

Figura 3. Corte de un ICSR

El mecanismo de raspado se produce por medio de un eje giratorio con aspas, el cual

no se encuentra necesariamente centrado en el tubo (Figura 4), este mecanismo gira a

distintas frecuencias pudiendo variar desde pocas rpm a más de 1000 rpm. Está provisto de

Acevedo Gomez, Antonella V. – Kühle, Astrid C. 52

PULPA DE PALTA

cuchillas, que son las que raspan la superficie interna del tubo retirando el producto de las

áreas laterales, y el número de las mismas oscila entre 1 y 4.

Figura 4. Diferentes disposiciones del eje giratorio en un ICSR

Los ICSR resultan particularmente adecuando para la transmisión de calor con

cristalización, transmisión de calor con superficies que sufran ensuciamiento severo,

productos adherentes, y en transmisión de calor con fluidos de alta viscosidad.

4.3.1.2.2. Requerimiento del proceso

Una vez obtenida la pulpa de palta, es de suma importancia la aplicación de un

tratamiento de conservación eficiente que afecte lo menos posible a sus propiedades

organolépticas, de manera de poder ofrecer al consumidor productos que presenten un aspecto

agradable después de un tiempo aceptable de almacenamiento.

Para alcanzar estos requerimientos se debe aplicar sobre el producto un shock térmico

de calentamiento y enfriamiento en contracorriente que permita alcanza la inactivación

definitiva de la enzima PPO.

Los ICSR permiten disponerlos en serie pudiendo trabajar en diferentes rangos de

temperaturas. Así pueden disponerse dos equipos en serie, el primero para calentamiento

(85°C), el segundo para enfriamiento (25°C).

4.3.1.2.3. Capacidad de producción

La capacidad de este equipo esta definida por la cantidad de producto que va ha tratar

en una hora. Para el diseño se toma como referencia la capacidad a alcanzar a los 4 años de

producción: 910,29 kg/h de Palta; estimándose incorporar otro equipo de igual capacidad a

partir de este. Todos los componentes y elementos estarán sujetos a estos requerimientos, de

otro modo las condiciones dentro del equipo sería muy variantes para la configuración

específica del intercambiador.

Acevedo Gomez, Antonella V. – Kühle, Astrid C. 53

PULPA DE PALTA

4.3.1.2.4. Cálculos y consideraciones generales del diseño

La ecuación básica de diseño de para un intercambiador de calor viene dada por

𝑑𝑄

𝑑𝐴 =

𝑈 ∆𝑇

Donde 𝑑𝐴es el elemento de área superficial que se requiere para transferir la cantidad

de calor 𝑑𝑄, hasta un punto del intercambiador donde el coeficiente global de transmisión de

calor es UD, y donde la diferencia global de temperaturas másicas entre las dos corrientes

viene dada por ∆𝑇.

Para calcular la superficie de transferencia de calor que se requiere se emplea la

ecuación:

Q = A. UD . ∆TML

Siendo

∆TML = Diferencia de temperaturas medias logarítmica [°C]

(Tve − Tpf ) − (Tvs − Tpe )

∆TML =

(Tve − Tpf )

ln [ ]

(Tvs − Tpe )

Tve = Temperatura de entrada del vapor [°C].

Tpf = Temperatura de salida del producto [°C].

Tvs = Temperatura de salida del vapor [°C].

Tpe= Temperatura de entrada del producto [°C].

Dado que el contacto de los fluidos se realiza en contracorriente no es necesario

realizar correcciones sobre ∆TML.

W

UD = Coeficiente global de transferncia de calor [ ]

m2 °C

1

UD =

1

U0 + f

W

Uo = Coeficiente global de transferencia de calor "limpio" [ ]

m2 °C

Acevedo Gomez, Antonella V. – Kühle, Astrid C. 54

PULPA DE PALTA

1

U0 =

D

Dext. ln( Dext )

Dext int 1

+ +

Dint hp 2. k acero inox αVap sob.

Dex = Diámetro externo del tubo por el que circula el producto [m].

Dint=Diámetro interno del tubo por el que circula el producto [m].

W

hp= Coeficiente de convección del lado de producto [m2 °C].

W

Kacero inox= Conductividad térmica del acero inoxidable [m°C].

W

αVap sob. =Coeficiente de convección del lado del vapor [m2 °C].

m2 °C

f = foling o factor de ensuciamento [ ]

W

1

f = 0,02

U0

calor latente calor latente KJ/kg densidad

calor específico calor específico conductividad

Pto de congelación KJ/kg (encima (sobre pto de aparente

Kcal/kg °C KJ/kg °C térmica W/m °C

del pto de cong) congelación) [kg/m^3]

-2,7 0,74 3,81 2,05 316 0,429 1060

Además de algunos datos reológicos de la misma:

Viscosidad aparente determinada en el laboratorio

Valores medidos Promedio Extrapolación

T [°C] µm [mPa.s] T [°C] µm [mPa.s] T [°C] µm [Pa] T [°C] µm [Pa.s]

28,3 7960,4 60,6 2132,1 28,63 7,58 85 0,86

28,7 7385,5 60,5 2068,7 60,5 2,11 55 3,06

28,9 7391,6 60,4 2156,6 80 1,12

Las características de los fluidos de transferencia que se utilizarán en los distintos

cuerpos del ICSR, pero estos se especifican en cada uno.

A partir de estos datos se encuentran los coeficientes globales de intercambio de calor,

UD, en cada cuerpo que satisfagan los requisitos operacionales y de proceso.

Acevedo Gomez, Antonella V. – Kühle, Astrid C. 55

PULPA DE PALTA

4.3.1.2.4.1. Primer cuerpo: calentamiento

4.3.1.2.4.1.1. Condiciones del proceso

Se calcula el calor que debe transferirse al producto para que llegue a la temperatura

deseada utilizando la ecuación de diseño:

Q = Gp . cpp . (Tfp − Tip )

Se selecciona el fluido con el cual se realiza la transferencia de calor y su condición

térmica. Con esta información se determina el flujo másico de este fluido que se requiere para

hacer la transferencia térmica, empleando la ecuación:

Q

Gv =

(hvs − hve )

4.3.1.2.4.1.2. Cálculo del coeficiente UD

4.3.1.2.4.1.2. 1. Coeficiente de convección del lado del producto

De acuerdo con la siguiente ecuación, (Skelland, 1958), el coeficiente de transferencia

de calor sobre una superficie raspada depende de las propiedades térmicas del líquido, de su

velocidad en la dirección longitudinal y del diámetro y longitud del intercambiador:

0.17

0.57 0.47

N. Dint Dint 0.37

Nu = 4,9 Re . Pr .( ) .( )

up L

L =Longitud del intercambiador [m].

up = Velocidad promedio del fluido en la dirección longitudinal [m/s].

Dint = Diámetro interior del tubo central [m].

N = Velocidad del rotor [rpm].

Luego:

Nu. k p

hp =

Dint

W

k p = Coeficiente de conductividad térmica del producto [m°C].

Acevedo Gomez, Antonella V. – Kühle, Astrid C. 56

PULPA DE PALTA

4.3.1.2.4.1.2. 2. Coeficiente de conducción del lado del producto:

Se estima utilizando la siguiente relación para vapor condensante:

4460 + 17,7 (Tv − Tp)

αV = 4

√Dext (Tv − Tp)

Siendo

Tv= Temperatura del vapor.

Tp = Temperatura de la pared del tubo.

Como se puede apreciar en las fórmulas se necesitan los datos de las dimensiones del

intercambiador de calor para poder calcular el coeficiente de convección del lado de producto

y se requiere conocer la temperatura de pared para calcular el coeficiente de convección del

lado del vapor.

Debido a estos factores el procedimiento de diseño se basa en la suposición de las

dimensiones del equipo, teniendo en cuenta las dimensiones estándar de los intercambiadores

comerciales, y luego se calcula el área de intercambio requerida y las dimensiones del

intercambiador para verificar el supuesto inicial.

Se adopta el diámetro estándar del tubo por el que circula el producto en el

intercambiador que se emplea en los diseños comerciales (6 plg) y se aproxima la longitud

que debería tener el por el que circula el producto.

Se adoptan la dimensión del rotor a utilizar, en base a los diseños comerciales

disponibles.

Considerando el volumen a tratar, las dimensiones del rotor y las limitaciones de la

velocidad de giro del mismo se establecen las revoluciones por minuto a las que debería

operar para transportar el flujo volumétrico deseado.

Para ello se emplean las siguientes correlaciones:

𝑉

𝜔=

𝑢𝑝

ω = constante que adopta valores en el rango (1; 5).

V = velocidad lineal del rotor [m/s].

𝑢𝑝 = velocidad de circulación del producto.

𝐹𝑙𝑢𝑗𝑜 𝑣𝑜𝑙𝑢𝑚é𝑡𝑖𝑐𝑜 𝑑𝑒 𝑝𝑎𝑙𝑡𝑎

𝑢𝑝 = 𝜋 2 2

4 . (𝐷𝑖𝑛𝑡 𝑡𝑢𝑏𝑜 − 𝐷𝑟𝑜𝑡𝑜𝑟 )

up N. t

v= =

S 60

Acevedo Gomez, Antonella V. – Kühle, Astrid C. 57

PULPA DE PALTA

S = Sección mojada [m2].

π. [(Dint.tubo )2 − (Drotor )2 ]

S=

4

t = Paso de las paletas t = 0.1(Dint.tubo − Drotor ) [m].

N = RPM a las que gira el rotor.

Con estos datos se calcula el coeficiente de convección del lado interno, hp.

Para el cálculo de las dimensiones del tubo por el que circula el vapor se tiene en

cuenta que debido al diseño compacto de estos intercambiadores de calor, el diámetro del tubo

externo que conforma (junto con el tubo por donde circula el producto) el espacio anular para

la circulación del fluido caliente es 0,1795 plg1 mayor que el diámetro externo del tubo

interno.

En función a estas dimensiones se calcula la velocidad de circulación del vapor.

Gv. vv

uv =

π. [(Dint.carcasa )2 − (Dext.tubo )2 ]

4

Gv = Flujo másico de vapor [kg/s].

Vv= Volumen específico del vapor [m3/kg].

Para el cálculo del coeficiente del lado del vapor se requiere conocer la temperatura de

pared, para ello se debe realizar cálculos de iteración suponiendo una temperatura de pared, se

calcula el coeficiente de convección del vapor bajo estas condiciones y luego se verifica la

temperatura de pared supuesta con la ecuación:

hvTv − hpTm

Q = hp (Tp − Tm) = hv(Tv − Tp) ⇒ Tp =

hp + hv

Siendo

W

hv = αv [m°C].

Tm= temperatura media del producto:

Tpe + Tps

Tm =

2

1

Dato de los modelos comerciales de intercambiadores de superficie raspada que existen en el mercado.

Acevedo Gomez, Antonella V. – Kühle, Astrid C. 58

PULPA DE PALTA

Cuando la temperatura de pared supuesta es igual a la temperatura de pared

recalculada, se considera que se ha encontrado la temperatura de pared correcta y se toma

como verdadero para calcular el coeficiente de global de transferencia de calor limpio y en

base a este los valores del fouling y el coeficiente global de transferencia de calor, UD.

4.3.1.2.4.1.2. 3. Cálculo del área de transferencia de calor requerida

Calculado la superficie de intercambio de calor requerida se determina la longitud

requerida por el intercambiador empleando el valor del diámetro externo del tubo por el que

circula el producto supuesto y el diámetro externo del tubo por el que circula el producto

empleando el valor de la longitud del intercambiador supuesto.

Q

Superficie de intercambio requerida [m2 ]; A = = Nt . Np . Nc π. Dext

̅̅̅̅̅̅̅

UD . ∆T ML

Siendo

Nt = Número de tubos por el que circula el producto

Np = Número de pasos por tubo

Nc = Número de cuerpos del intercambiador

A

Longitud del intercambiado[m]; L =

Nt . Np . Nc π. Dext .

A

Diámetro externo del tubo por el que circula el producto [m]; Dext . =

Nt . Np . Nc π. L

Se comparan los valores calculados con los supuestos y si éstos concuerdan, se

considera que las dimensiones seleccionadas para el intercambiador, el rotor y la velocidad de

giro del rotor son correctas.

Acevedo Gomez, Antonella V. – Kühle, Astrid C. 59

PULPA DE PALTA

4.3.1.2.4.1.2.4. Cálculo del serpentín para lograr el tiempo de retención

Dado que las longitudes adoptadas para el intercambiador de calor deben ser 3-6-9-12

m, pues son las dimensiones estándar de diseño de los tubos de intercambiador, al hacer la

selección de la longitud del tubo del intercambiador se considera solamente la longitud

necesaria para llegar a la temperatura de 85°C, por lo que el producto no llega a completar el

tiempo de retención que necesita en el intercambiador a esa temperatura para que el proceso

térmico sea el adecuado.

Para completar el tiempo de retención del producto a la temperatura de 85°C se diseña

una espiral que conecta el primer cuerpo del intercambiador con el segundo. Se consideran

que las pérdidas de calor son despreciables y el producto se mantiene a temperatura constante.

Se calcula el tiempo de retención del producto en el intercambiador mediante la

expresión:

Volumen del tubo Aint.tubo. L

t ret = =

Flujo volumétrico de producto Flujo volumétrico de producto

En función al resultado se determina el tiempo de retención necesario para que el

producto alcance los 4,6 minutos a 85°C que exige el tratamiento térmico. Luego en función

del tiempo requerido y el flujo volumétrico de producto se determina el volumen de producto

a tratar.

Así mismo, este volumen puede expresarse como el volumen retenido en las espiras:

𝑛. 𝐿. 𝐴𝑖𝑛𝑡 = 𝑉𝑜𝑙𝑢𝑚𝑒𝑛 𝑑𝑒 𝑝𝑟𝑜𝑑𝑢𝑐𝑡𝑜

Dónde:

n: número de espiras, se adopta.

L: longitud lineal del tubo empleado para construir las espiras, se calcula.

Aint: área interna del tubo, se determina en función del diámetro interno adoptado.

Una vez calculada la longitud se puede determinar el diámetro externo que tendrán las

espiras, como:

𝐿 = 𝑛. 𝜋. 𝑑𝑒𝑠𝑝𝑟𝑖𝑎𝑠

4.3.1.2.4.1.2.5. Cálculo de la potencia consumida

La potencia necesaria en el árbol se determina por la ecuación:

Q. L

N = Co .

367

Donde

Acevedo Gomez, Antonella V. – Kühle, Astrid C. 60

PULPA DE PALTA

N = Potencia consumida [kW].

Q = Caudal másico transportado [tn/h].

L = Longitud del intercambiador [m].

Co = Coeficiente de resistencia. Coeficiente empírico, se emplea el valor 1,2 para este

caso.

4.3.1.2.4.2. Segundo cuerpo: enfriamiento

Se procede en forma análoga al primer cuerpo, con la diferencia que el fluido que se

utiliza para intercambio de calor con el producto es agua fría y para el cálculo del coeficiente

de convección del fluido refrigerante se utiliza la ecuación de Davies para fluidos que circulan

por el interior de tubos concéntricos:

−2⁄3 μ 0.14 D0 0.15

St = 0,029 . Re−0.2

i . Pr .( ) .( )

μs Di

Dónde:

µ = Viscosidad del agua a la temperatura media [Pa.s].

µs = Viscosidad del agua a la temperatura de pared [Pa.s].

Di = Diámetro interno de la carcasa [m].

Do = Diámetro externo del tubo [m].

St = Número de Stanton, adimensional

Nu

St =

Re. Pr

Nu = Número de Nusselt.

ha. Dext

Nu =

ka

Re = Número de Reynolds evaluado con el diámetro hidráulico.

ua. Dh. ρma

Re =

μma

Dh = Diámetro hidráulico:

[(Dint.carcasa )2 − (Dext.tubo )2 ]

Dh =

Dext.tubo

Acevedo Gomez, Antonella V. – Kühle, Astrid C. 61

PULPA DE PALTA

Rei = Número de Reynolds evaluado con el diámetro del tubo interno, diámetro

externo del tubo por el que circula el producto.

ua. Dext.tubo . ρma

Re =

μma

ua = Velocidad del agua [m/s].

ρma = Densidad a la temperatura media del agua [kg/m3].

µma= Viscosidad a la temperatura media del agua [Pa.s].

4.3.1.2.4.3. Resumen de cálculos

4.3.1.2.4.3.1. Cuerpos de calentamiento

Palta - Circulación por tubo -

Temperatura de entrada, Tep [°C] 25

Temperatura de salidad, Tsp [°C] 85

Caudal másico, Gp [kg/h] 4.000

Caudal másico, Gp [kg/s] 1,11

Caudal volumétrico, Vp [m^3/s] 1,05E-03

calor específico, cp [Kcal/kg °C] 0,74

calor específico, cp [J/Kg °C] 3.096,16

Fluído de calefacción: vapor de agua condensante

Temperatura de entrada, Tev [°C] 100

Temperatura de salidad, Tsv [°C] 100

Caudal másico, Gv [kg/h] 329,13

Caudal volumétrico, Vv [m^3/s] 0,08

entalpía de entrada [Kcal/kg] 638,8

entalpía de salida [Kcal/kg] 99,19

Volumen específico de entrada [m^3/kg] 1,73

Volumen específico de salida [m^3/kg] 1,04E-03

Volumen específico medio del vapor, νmv [m^3/kg] 8,63E-01

Calor transferido, Q [kcal/h]

Q = Gp.cp.(Te-Ts) 177.600,00

Calor transferido, Q [W]

Q = Gp.cp.(Te-Ts) 206.410,67

Acevedo Gomez, Antonella V. – Kühle, Astrid C. 62

PULPA DE PALTA

Superficie de intercambio de calor [m] 6,22

Número de Tubos 1

Diámetro nominal tubo [plg] 6

Diámetro del rotor [plg] 4

Potencia requerida [kW] 60

Número de pasos 1

Número de cuerpos 2

Diámetro nominal carcasa [plg] 7

Longitud del intercambiador[m] 6

Longitud del tubo [m] 4

Número de espiras 10

Diámetro nominal tubo [plg] 3

Diámetro externo espiras [cm] 13

4.3.1.2.4.3.2. Cuerpos de enfriamiento

Palta - Circulación por tubo -

Temperatura de entrada, Tep [°C] 85

Temperatura de salidad, Tsp [°C] 25

Caudal másico, Gp [kg/h] 4.000

Caudal másico, Gp [kg/s] 1,11

Caudal volumétrico, Vp [m^3/s] 1,05E-03

calor específico, cp [Kcal/kg °C] 0,74

calor específico, cp [J/Kg °C] 3096,16

Fluido de refrigeración : agua

Temperatura de entrada, Tea [°C] 5

Temperatura de salidad, Tsa [°C] 15

Caudal másico, Ga [kg/h] 17.715,38

Caudal másico, Ga [kg/s] 4,92

Caudal volumétrico, Va [m^3/s] 4,94E-03

Cp de entrada [kJ/kg k] 4,20

Cp de salida [kJ/kg k] 4,19

Cp medio [kJ/kg k] 4,19

Calor transferido, Q [kcal/h]

Q = Gp.cp.(Te-Ts) 177600

Calor transferido, Q [W]

Q = Gp.cp.(Te-Ts) 206411

Acevedo Gomez, Antonella V. – Kühle, Astrid C. 63

PULPA DE PALTA

Superficie de intercambio de calor [m] 5,27

Número de Tubos 1

Diámetro nominal tubo [plg] 6

Diámetro del rotor [plg] 2

Potencia requerida [kW] 60

Número de pasos 1

Número de cuerpos 2

Diámetro nominal carcasa [plg] 7

Longitud del intercambiador[m] 5

4.3.1.2.4.4. Adopción de equipos

En base a los resultados obtenidos se selecciona un equipo de la marca ALFA LAVAL, serie

Contherm Select, modelo 6 x 11.

Información técnica – por cuerpo-

Montaje Vertical

Diámetro del cilindro interno [plg] 6

Material Acero inoxidable 316 L

Conexión del producto 3 plg DIN

Conexión de la camisa (tangencial) 3 plg DIN

Diámetro del rotor [plg] 3

Motor- Potencia 11kW/15HP

Dimensiones

A [mm] 2355

B [mm] 5689

C[mm] 864

D[mm] 933

E[mm] 2205

Peso Neto [kg] 306

Acevedo Gomez, Antonella V. – Kühle, Astrid C. 64

PULPA DE PALTA

Se emplean dos cuerpos gemelos, en serie, montados en forma vertical como muestra la

siguiente imagen:

Figura 5. Intercambiador de calor de superficie raspada

Teniendo en cuenta que al final del segundo cuerpo de calentamiento va montado el serpentín

diseñad.

4.3.2. Cálculo y/o adopción de equipos auxiliares

4.3.2.1. Volcador de Bins hidráulico

Máquina para el vaciado de frutas, práctica para regular el volumen de toda la línea de

producción. Sobre la banda de recepción el trabajador va colocando una tras otra las cajas con

fruta. Estas se transportan sobre las cadenas de la volteadora y son giradas lentamente para

que su contenido sea suavemente vaciado sobre el siguiente módulo. Además des-basura la

fruta eliminando todas las hojas y ramas de las cajas.

Características Técnicas:

- Estructura general: Acero estructural A-3724 ES.

- Dimensionamiento: 1200 x 2500 x 1200.

- Altura de ingreso: nivel piso.

- Altura de descarga: 900 mm.

- Capacidad: 40 cajas/minuto.

- Formato descarga: inferior.

- Central hidráulica.

- Motor 3 HP / 220 V. / 50 Hz.

- Bomba engranaje presión máxima 150 bar.

- Incluye Manómetro. Indicador de nivel y temperatura.

- Montaje global sobre descansos con rodamientos.

- Pintura anticorrosiva y acabado final.

Acevedo Gomez, Antonella V. – Kühle, Astrid C. 65

PULPA DE PALTA

Figura 6. Volcador de Bins hidráulico (http://www.ingemaq.cl)

4.3.2.2. Máquina calibradora de selección

Línea de productos desarrollada con el objetivo de ofrecer una selección eficaz y

eficiente a los productos de forma irregular. Su selección mecánica de ajuste simple, permite

la modificación, ampliación o reducción de rangos de peso de acuerdo a las necesidades del

producto y de sus variedades. Al estar equipado con capachos de cavidad rectangular, lo

convierte en el equipo más versátil de selección mecánica, donde es posible seleccionar los

más variados productos que poseen características físicas compatibles con la capacidad del

receptáculo.

Características generales:

- Recomendado para packings con una amplia variedad de frutos.

- Recomendado para frutos de aspecto no uniforme.

- Velocidad máxima de traslación 0.25 [m/s].

- Requiere de singulador de ingreso con guía inferior de giro.

- Es opcional la incorporación de cintas PVC

- Tela para el desalojo de frutos.

- Estaciones de pesaje accionados por contrapeso mecánico.

- Posee cepillo superior de traspaso unitario (Ø 15”).

- Ejes fabricados en acero SAE-1045.

- Incluye contactor y guardamotor regulable.- Transmisión normalizada BS.

- Montaje global sobre soportes con rodamientos.

- Motorreductor eléctrico trifásico 380 [V] / 50 [Hz].

- Capachos de polipropileno.

Acevedo Gomez, Antonella V. – Kühle, Astrid C. 66

PULPA DE PALTA

Figura 7. Calibradora seleccionadora por peso mecánico (http://www.ingemaq.cl)

Características Técnicas:

RENDIMIENTO DIMENSIONES (mm) POTENCIA TOTAL

MODELO Nº VIAS Nº SALIDAS

MAX. (Kg/hr) A B C (hp)

1 STC 15 900 7000 350 1200 1 1 5

2 STC 16 900 8200 350 1200 1 1 6

3 STC 25 2160 7000 550 1200 1½ 2 5

4 STC 26 2160 8200 550 1200 1½ 2 6

5 STC 35 3240 7000 750 1200 2 3 5

6 STC 36 3240 8200 750 1200 2 3 6

7 STC 45 4320 7000 950 1200 2 4 5

8 STC 46 4320 8200 950 1200 2 4 6

9 STC 58 5400 10600 1150 1200 3 5 8

10 STC 510 5400 13000 1150 1200 3 5 10

4.3.2.3. Máquina de lavado

Se emplea una lavadora para fruta con agua y aire cuyos datos técnicos se presentan a

continuación:

Marca: Kewei Número de modelo: xyj

Tipo: Arandela Voltaje: Ajustable

Energía : 10[kw] Dimensiones: 1975x6200x2050 [mm]

Certificación: ce Capacidad de producción: 1 – 30 [Tn/h]

Consumo de agua: 12 m3/h.

Acevedo Gomez, Antonella V. – Kühle, Astrid C. 67

PULPA DE PALTA

Figura 8. Lavadora de fruta

4.3.2.4. Mesa de inspección

Accesorio que permite retirar de la línea fruta no apta para el proceso.

Características técnicas:

- Estructura en acero ASTM A-500.

- Ejes fabricados en acero SAE-1045.

- Transmisión normalizada BS.

- Motorreductor eléctrico trifásico 380 [V] / 50 [Hz].

- Montaje global sobre soportes con rodamientos.

- Polines PVC presión Ø 50 mm., calidad 10.

- Traslado descarte sobre cinta PVC-Tela.

- Incluye contactor y guardamotor en cofre regulable

Figura 9. Mesa de inspección (http://www.ingemaq.cl)

Acevedo Gomez, Antonella V. – Kühle, Astrid C. 68

PULPA DE PALTA

Características Técnicas:

RENDIMIENTO MAX. DIMENSIONES (mm) POTENCIA TOTAL

MODELO

(kg/h) Longitud Ancho (hp)

1 MID 003 2500 4000 500 ¾

2 MID 005 5500 4000 900 1

3 MID 007 6000 4000 1200 1

4.3.2.5. Escaldado

Se emplea un escaldador de cinta, modelo tipo blancher IBC, que lleva

escaldadora/refrigeradora integradas. En estos equipos el calentamiento de agua puede

realizarse mediante vapor directo o mediante un termo intercambiador. En cuanto a la

refrigeración puede realizarse mediante agua refrigerada o aire, o una combinación de ambos.

Las escaldadoras IBC tienen el más bajo consumo de vapor. El calor, que se elimina

del producto durante la refrigeración, es reutilizado para el precalentamiento del producto

previo al escaldado.

Parámetros técnicos

Marca: CabinPlant

Tipo: IBC 150 Voltaje: 220-380[v]

Energía : 9[kw] Dimensiones: 1,9 x 10,5 x 2,1 [m]

Certificación: ce Capacidad de producción 1 – 10 [Tn/h]

Consumo de vapor: 700 kg/h

Presión de vapor: 1 bar

Consumo de agua: 14 m3/h

Figura 10. Escaldador tipo blancher IBC

Acevedo Gomez, Antonella V. – Kühle, Astrid C. 69

PULPA DE PALTA

Figura 11. Funcionamiento interno de escaldadora tipo blancher IBC

4.3.2.6. Envasado aséptico

Para este proceso se selecciona la envasadora automática marca KING-KONG,

modelo MMSC/1pi-smax, con cabezal dosificador a bomba pistón de accionamiento electro

neumático, que fue diseñada para productos viscosos de difícil fluidez. Su sistema mecánico

no necesita de equipo auxiliar (ej.: compresor de aire), sus movimientos los realiza mediante

motor de 1 HP, que brinda un andar silencioso, además de un bajo consumo energético.

Características técnicas:

- Producción: 15/20 unidades por minuto

- Film: Polietileno, polipropilenos laminados o cualquier combinación termo

soldables desde 30 a 110 micrones.

- Motores: 2 de 1HP c/u- Trifásico- 1500rpm- Blindado el 100%

- Consumo energético: 4.5 Kw hora

- Operador: 1 (uno)

- Ancho sachet: Máximo 200mm. Mínimo 40mm.

- Largo sachet: Máximo 300mm. Mínimo 0mm.

- Cambio formador: 10 minutos. Cambio bobina: 4 minutos

- Tensión alimentación: 3 x 380 volt en máquina estándar

- Peso neto: 630 kg. Peso bruto: 930 kg.

Acevedo Gomez, Antonella V. – Kühle, Astrid C. 70

PULPA DE PALTA

Figura 12. Envasadora KING-KONG, modelo MMSC/1pi-smax (http://www.carlini.com.ar)

Cuenta con una serie de accesorios:

- Sistema de fotocontrol para impresión centrada, con fibra óptica y

memorizador de colores.

- Alimentador automático de bobina de material de envase. Mantiene constante

la tensión de desbobinado de principio a fin del rollo de material de envase.

- Equipo dosificador a bomba de engranajes helicoidales, en acero inoxidable

con el sistema de embrague y freno electromagnético, para impulsar la bomba

en la dosificación del producto.

- Pantalla "Diálogo hombre/maquina marca Siemens, ingresando a las variables

del sistema por indicación de las distintas alarmas que la unidad de

embasamiento posee (ej.: Sobre carga mecánica en mordaza horizontal- Fin de

lámina- Térmico de protección del motor- Control permanente del dosificador

en funcionamiento)

- Contador de paquetes con vuelta a cero

- Contador de horas máquina

- Equipo refrigerador de mordaza (En envasadoras de polietileno solamente)

- Termostatos digitales PID, para laminados diversos (cuando se requiere

temperatura permanente)

- Control lógico programable (PLC), marca Siemens.

- Formador envase almohada (pillow pack), construidos en chapa doble

decapada de SAE 1010, de 1,25 a 1,5 mm. de espesor, recibiendo un depósito

electrolítico de cromo duro, por lo que ofrecemos a nuestros clientes una

garantía de 5 años en lo que hace a su durabilidad, exenta de golpes o mal

trato.

Acevedo Gomez, Antonella V. – Kühle, Astrid C. 71

PULPA DE PALTA

- Cabezal dosificador a pistón “King Kong”, cilindros y partes en contacto con

el producto en AISI 304, en su interior con baño de cromo duro rectificado

espejo. Elementos neumáticos SMC (Japón), pistón con sellos de teflón y

silicona, válvula de desvío en AISI 304 y teflón macizo. Dosificación desde

1000 cc. a 4000 cc. regulable; la regulación de los ml o CC, es micrométrica y

mecánica. Cánula especial antigoteo. Sistema desarmable para fácil limpieza.

Diagrama:

4.3.2.7. Máquina formadora de cajas

Este equipo permite el armado automático de las cajas para el almacenamiento de los

sachets de Pulpa de Palta una vez salidos estos de la envasadora.

Figura 13. Formadora de cajas Tecno BOX TX3 (http://www.marcanet.com/tecnobox/default.aspx)

Acevedo Gomez, Antonella V. – Kühle, Astrid C. 72

PULPA DE PALTA

Diagrama:

4.3.2.8. Cámaras Frigoríficas

La industria de Pulpa de Palta requiere dos tipos de cámaras frigoríficas: una destinada

a la conservación de la materia prima y la otra a la conservación del producto final.

Para preservar la calidad de la materia prima desde el momento de recepción hasta el

tiempo de producción se utilizan cámaras de enfriamiento, en las cuales se busca tener una

refrigeración a temperatura media (7 °C). En cambio el producto debe ser conservado a baja

temperatura (-18 °C) y para lo mismo se utiliza la llamada cámaras frigoríficas

respectivamente.

Estos equipos se diseñan acorde a las necesidades del cliente, cuidando las exigencias

de sanidad.

Acevedo Gomez, Antonella V. – Kühle, Astrid C. 73

PULPA DE PALTA

4.3.2.8.1. Cámara de Enfriamiento

4.3.2.8.1.1. Requerimiento del proceso

La Palta es una fruta estacional, abarcando las diferentes especies distintos periodos

del año. Según la especie de Palta que se trate tanto su tamaño como su peso varían, pero el

contenido de pulpa en promedio se mantiene igual en todas (70%). Esto hace que se requiera

gran cantidad de frutos para alcanzar los niveles de producción diario planificados (según se

especifica en 4.5 Sistema de Gestión de producción previsto).

La recepción de materia prima se realiza con un porcentaje de exceso, por esto se

requiere realizar apropiadamente el almacenamiento de los frutos.

4.3.2.8.1.2. Capacidad de la cámara

La capacidad de este bloque esta definida por la cantidad de producto que va ha

conservar.

Para el diseño se toma como referencia al volumen a alcanzar a los 10 años de

producción. A partir de esto se estima que será necesario almacenar aproximadamente 9,9

toneladas de frutas, utilizando para esto tres cámaras de enfriamiento con capacidad de hasta

3,3 toneladas cada una. Las frutas clasificadas por calibre se disponen en cajas monoblock

que permiten una cómoda manipulación y fácil almacenaje.

Todos los componentes y elementos de la cámara estarán sujetos a los requerimientos

de almacenamiento y manipulación de los frutos.

4.3.2.8.1.3. Cálculos del diseño

4.3.2.8.1.3.1. Datos de referencia

Caja Monoblock

Medidas [m] Largo Ancho Alto

Exterior 0,5 0,3 0,152

140% × 𝑉𝑜𝑙𝑢𝑚𝑒𝑛 𝑑𝑒 𝑐𝑎𝑗𝑎𝑠

Para el dimensionamiento de la cámara, a partir de catálogos de fabricantes, se adopta

la altura de la misma en 3,5 metros.

𝑉𝑜𝑙𝑢𝑚𝑒𝑛 𝑑𝑒 𝑙𝑎 𝑐á𝑚𝑎𝑟𝑎 = 𝑎𝑙𝑡𝑢𝑟𝑎 (ℎ) × 𝑙𝑜𝑛𝑔𝑖𝑡𝑢𝑑 (𝑙) × 𝑎𝑛𝑐ℎ𝑜 (𝑎)

Considerando arbitrariamente que el ancho de la cámara es la mitad de la longitud, es

posible calcular cada uno de los parámetros.

Acevedo Gomez, Antonella V. – Kühle, Astrid C. 74

PULPA DE PALTA

2 × 𝑣𝑜𝑙𝑢𝑚𝑒𝑛 𝑑𝑒 𝑙𝑎 𝑐á𝑚𝑎𝑟𝑎

𝑙= √

𝑎

Tomando como base para el cálculo los frutos de calibre 18 y adoptando para los

paneles espesor de 0,1m, los resultados encontrados son:

Dimensiones de la cámara

Externa Interna

Altura 3,5 m 3,3 m

Ancho 2,4 m 2,2 m

Longitud 4,6 m 4,4 m

2

Área 71,9 m 63,6 m2

Volumen de la cámara 33 m3

4.3.2.8.1.3.3. Cargas térmicas en la cámara

Ahora se busca determinar la carga térmica que se debe extraer de la cámara para

mantenerla a una temperatura constante y, simultáneamente, realizar un control de suficiencia

del aislamiento elegido. Para esto se utiliza un método rápido y eficaz haciendo uso de tablas 2

apropiadas para cada caso.

Pérdida de calor a través de las paredes [Q1]

𝐾𝑐𝑎𝑙

𝑄1 = 𝑉𝑎𝑙𝑜𝑟 𝑑𝑒 𝑡𝑎𝑏𝑙𝑎 × á𝑟𝑒𝑎 𝑑𝑒 𝑙𝑎 𝑐á𝑚𝑎𝑟𝑎 [ 2 ]

𝑚 24ℎ𝑠

Este primer cálculo requiere conocer la diferencia de temperatura existente entre el

ambiente y la cámara (7°C). En el mismo se considera la temperatura media de Tucumán

(26°C) y un adicional de 3°C por exposición de las paredes de la cámara al sol.

Entonces la diferencia de temperatura es de 22 °C.

2

Las tablas utilizadas en estos cálculos fueron proporcionadas por la cátedra Tecnología de los alimentos II

Acevedo Gomez, Antonella V. – Kühle, Astrid C. 75

PULPA DE PALTA

Interpolando en la tabla se tiene para 22°C: 146 Kcal/m2 24 hs

𝐾𝑐𝑎𝑙

𝑄1 = 10.476,51 [ ]

24ℎ𝑠

Carga térmica debida a la renovación del aire [Q2]

𝑄2 = 𝑉𝑜𝑙. 𝑑𝑒 𝑙𝑎 𝑐á𝑚𝑎𝑟𝑎 × 𝑛° 𝑑𝑒 𝑟𝑒𝑛𝑜𝑣𝑎𝑐𝑖𝑜𝑛𝑒𝑠 × 𝑐𝑎𝑟𝑔𝑎 𝑡é𝑟𝑚𝑖𝑐𝑎 𝑑𝑒𝑙 𝑎𝑖𝑟𝑒

𝐾𝑐𝑎𝑙

× 𝑐𝑜𝑒𝑓. 𝑑𝑒 𝑡𝑖𝑒𝑚𝑝𝑜 𝑑𝑒 𝑐𝑜𝑛𝑠𝑒𝑟𝑣𝑎𝑐𝑖ó𝑛 [ 2 ]

𝑚 24ℎ𝑠

Coeficientes de tiempo de conservación:

Prolongada 0,6

Normal 1

Breve 2

Calorías por m3, retiradas al enfriar a condiciones de almacenamiento superior a 0 °C

Acevedo Gomez, Antonella V. – Kühle, Astrid C. 76

PULPA DE PALTA

Interpolando para el volumen de la cámara (32.511 litros) se tienen 16,4 cambios de

aire por 24 hs.

Finalmente

𝐾𝑐𝑎𝑙

𝑄2 = 9,90 [ ]

24ℎ𝑠

Carga térmica debida a personas, luces y motores [Q3]

𝑄𝑝𝑒𝑟𝑠𝑜𝑛𝑎 = 𝑁° 𝑑𝑒 𝑝𝑒𝑟𝑠𝑜𝑛𝑎𝑠 × 𝐹𝑎𝑐𝑡𝑜𝑟 × 24 ℎ

𝐾𝑐𝑎𝑙

𝑄𝑙𝑢𝑐𝑒𝑠 = 𝑊𝑎𝑡𝑡𝑠 × 0, 86 × 24 ℎ𝑠 × 1,25

ℎ𝑠

Para las personas el factor se obtiene de la tabla

Se supone que en la cámara trabajaran 2 personas.

Para las luces 0,86 es el factor para transformar Watts en Kcal/h y 1,25 es el 25%

adicional del calor producido por el partidor de tubo. Considerando que en la misma se

instalarán luces LED s de 35 W aptas para cámaras frigoríficas (hasta -30°C), libre de

mercurio y de encendido inmediato, y que dentro de la cámara se requerirán dos de estos

artefactos.

Acevedo Gomez, Antonella V. – Kühle, Astrid C. 77

PULPA DE PALTA

𝐾𝑐𝑎𝑙

𝑄3 = 𝑄𝑝𝑒𝑟𝑠𝑜𝑛𝑎𝑠 + 𝑄𝑙𝑢𝑐𝑒𝑠 = 13.086 [ ]

24ℎ𝑠

El cálculo en función del motor no se tiene en cuenta porque el mismo es externo.

Carga térmica debida a la carga térmica del producto [Q4]

𝑚𝑎𝑠𝑎 × 𝐶𝑝 × ∆𝑇

𝑄𝑝𝑟𝑜𝑑𝑢𝑐𝑡𝑜 =

𝐹𝑟 × 𝑡𝑖𝑒𝑚𝑝𝑜 𝑑𝑒 𝑒𝑛𝑓𝑟𝑖𝑎𝑚𝑖𝑒𝑛𝑡𝑜

Datos de diseño para el almacenamiento de Aguacates

Condiciones

de diseño de Datos de enfriamiento Calor específico

Periodo Calor latente

cuarto calor

Tipo de máximo de estimado del Contenido Punto de

latente de

Almacenamiento almacenamien T de producto [°C] producto en Kcal/kg °C de agua % congelación

gr/ Kg de Factor de Fusión

T [°C] % H relativa to Tiempo [hs] Kcal/kg 24 hs

aire rapidez Antes de Después de

Inicial Final

congelar congelar

Corto 4,44 85 4,42 2,46

Largo 3,33 85 4,11 0,16

Iniciación de 10 días 26,7 3,89 22 0,67 0,91 0,49 75,55 94 -2,8

4,44 85 4,32 12,22

enfriamiento

Acabado de

0,56 85 3,31 0,16

enfriamientos

𝐾𝑐𝑎𝑙

𝑄4 = 4.647,11 [ ]

24ℎ𝑠

Carga térmica total [QT]

𝐾𝑐𝑎𝑙

𝑄𝑇 = 28.219,52 [ ]

24ℎ𝑠

A la carga térmica calculada se le agrega un factor de seguridad de 5%, siendo la carga

térmica total de la cámara de refrigeración:

𝐾𝑐𝑎𝑙

𝑄𝑇𝑜𝑡𝑎𝑙 = 29.630,50 [ ]

24ℎ𝑠

Acevedo Gomez, Antonella V. – Kühle, Astrid C. 78

PULPA DE PALTA

4.3.2.8.1.3.4. Selección del equipo de refrigeración

La adopción del equipo de refrigeración de la cámara se realiza utilizando un software

proporcionado por el fabricante, en el cual ingresando los datos del producto y de la cámara

sugiere el equipo apto para la misma y sus referencias.

Así el equipo seleccionado es Unidad evaporadora industrial tipo cubo MSH-NF 4048

Figura 13. Selección del equipo de refrigeración con software de fabricante

4.3.2.8.2. Cámara frigorífica

4.3.2.8.2.1. Requerimiento del proceso

La Pulpa de Palta es un alimento perecedero que debe ser conservado a muy bajas

temperaturas (– 18°C) pudiendo de este modo extenderse el tiempo útil del mismo. Una vez

finalizado el proceso de producción de la Pulpa esta es envasada en sachet de 1kg y 3 kg, que

se acomodan dentro de bandejas plásticas en pallets; y almacenan en cámara frigorífica hasta

su distribución y venta.

4.3.2.8.2.2. Capacidad de la cámara frigorífica

Al igual que en para la cámara de refrigeración, la capacidad de este bloque esta

definida por la cantidad de producto que va ha conservar, lo cual se detalla en 4.5 Sistema de

Gestión de producción previsto.

Para simplificar el diseño se estima conservar el volumen correspondiente a 4 (cuatro)

días de producción cuando la planta haya alcanzado el 50% de su capacidad, esto es al cuarto

año de producción, siendo este volumen de 50 toneladas.

Acevedo Gomez, Antonella V. – Kühle, Astrid C. 79

PULPA DE PALTA

4.3.2.8.2.3. Cálculos del diseño

4.3.2.8.2.3.1. Datos de referencia

Unidades de Envasado

Sachet Hass Torres

1 kg 37.500 12.500

3 kg 12.500 4.167

Caja de Distribución

Medidas [m] Largo Ancho Alto

Exterior 0,430 0,430 0,105

Interior 0,400 0,400 0,095

Volumen interior 0,015 m3

Volumen exterior 0,019 m3

Área de la base interior 0,16 m2

Área de la base exterior 0,1849 m2

Altura de apilado 0,081 m

Para la aislación y construcción de la cámara de refrigeración se plantea utilizar el

mismo tipo de material que en el caso de la cámara de refrigeración.

4.3.2.8.2.3.2. Dimensionamiento de la cámara frigorífica

Número de bandejas a almacenar: para este cálculo se considera que los sachet pueden

apilarse hasta en 3 niveles por bandeja, entrando por cada una 12 y 3 unidades, según sean de

1kg o 3kg respectivamente.

𝑆𝑎𝑐ℎ𝑒𝑡 𝑑𝑒 𝑋𝑘𝑔

𝑁°𝑑𝑒 𝑏𝑎𝑛𝑑𝑒𝑗𝑎𝑠 = ∑ = 4.861

𝑆𝑎𝑐ℎ𝑒𝑡⁄𝐵𝑎𝑛𝑑𝑒𝑗𝑎

Las bandejas son acomodadas en pallet, entrando en cada uno hasta 40 bandejas

(estando 10 en altura) y requiriéndose entonces 122 pallet que se dispondrán en estanterías de

un nivel, pudiendo alcanzar los mismos una altura máxima de 2,10 m.

𝑁° 𝑑𝑒 𝑝𝑎𝑙𝑙𝑒𝑡

𝑁°𝑑𝑒 𝑝𝑎𝑙𝑙𝑒𝑡 = 𝐴𝑙𝑡𝑢𝑟𝑎 𝑑𝑒 𝑏𝑎𝑛𝑑𝑒𝑗𝑎𝑠 𝑎𝑝𝑖𝑙𝑎𝑑𝑎𝑠 × Á𝑟𝑒𝑎 𝑑𝑒 𝑙𝑎 𝑏𝑎𝑠𝑒 𝑑𝑒𝑙 𝑝𝑎𝑙𝑙𝑒𝑡 ×

2

Al volumen de pallet calculado se le incrementa un 50% (cincuenta por ciento) a modo

de consideración de los espacios para la circulación libre y de aire. En este caso el incremento

de volumen se considera superior porque los pallet deben moverse con montacargas y estos

equipos requieren de un mayor espacio de desplazamiento. Este nuevo volumen va a ser el

volumen requerido para la cámara frigorífica.

Acevedo Gomez, Antonella V. – Kühle, Astrid C. 80

PULPA DE PALTA

𝑉𝑜𝑙𝑢𝑚𝑒𝑛 𝑑𝑒 𝑙𝑎 𝑐á𝑚𝑎𝑟𝑎 = 150% × 𝑉𝑜𝑙𝑢𝑚𝑒𝑛 𝑑𝑒 𝑝𝑎𝑙𝑙𝑒𝑡

Nuevamente se adopta que la altura de la cámara en 3,5 metros a partir de catálogos de

fabricantes.

𝑉𝑜𝑙𝑢𝑚𝑒𝑛 𝑑𝑒 𝑙𝑎 𝑐á𝑚𝑎𝑟𝑎 = 𝑎𝑙𝑡𝑢𝑟𝑎 (ℎ) × 𝑙𝑜𝑛𝑔𝑖𝑡𝑢𝑑 (𝑙) × 𝑎𝑛𝑐ℎ𝑜 (𝑎)

Y considerando arbitrariamente que el ancho de la cámara es la mitad de la longitud,

se calcular cada uno de los parámetros.

2 × 𝑣𝑜𝑙𝑢𝑚𝑒𝑛 𝑑𝑒 𝑙𝑎 𝑐á𝑚𝑎𝑟𝑎

𝑙= √

𝑎

Tomando como base para el cálculo los frutos de calibre 18 y adoptando para los

paneles espesor de 0,15 m, los resultados encontrados son:

Dimensiones de la cámara

Externa Interna

Altura 3,5 m 3,2 m

Ancho 4,5 m 4,2 m

Longitud 8,8 m 8,5 m

Área 172,7 m^2 153,1 m^2

4.3.2.8.2.3.3. Cargas térmicas en la cámara

Pérdida de calor a través de las paredes [Q1]

𝐾𝑐𝑎𝑙

𝑄1 = 𝑉𝑎𝑙𝑜𝑟 𝑑𝑒 𝑡𝑎𝑏𝑙𝑎 × á𝑟𝑒𝑎 𝑑𝑒 𝑙𝑎 𝑐á𝑚𝑎𝑟𝑎 [ 2 ]

𝑚 24ℎ𝑠

Este primer cálculo requiere conocer la diferencia de temperatura existente entre el

ambiente y la cámara (-18°C). En el mismo se considera la temperatura media de Tucumán

(26°C) y un adicional de 3°C por exposición de las paredes de la cámara al sol.

Entonces la diferencia de temperatura es de 47 °C.

Acevedo Gomez, Antonella V. – Kühle, Astrid C. 81

PULPA DE PALTA

Interpolando en la tabla se tiene para 47°C: 169 Kcla/m2 24 hs

𝐾𝑐𝑎𝑙

𝑄1 = 2.078,02 [ ]

24ℎ𝑠

Carga térmica debida a la renovación del aire [Q2]

𝑄2 = 𝑉𝑜𝑙. 𝑑𝑒 𝑙𝑎 𝑐á𝑚𝑎𝑟𝑎 × 𝑛° 𝑑𝑒 𝑟𝑒𝑛𝑜𝑣𝑎𝑐𝑖𝑜𝑛𝑒𝑠 × 𝑐𝑎𝑟𝑔𝑎 𝑡é𝑟𝑚𝑖𝑐𝑎 𝑑𝑒𝑙 𝑎𝑖𝑟𝑒

𝐾𝑐𝑎𝑙

× 𝑐𝑜𝑒𝑓. 𝑑𝑒 𝑡𝑖𝑒𝑚𝑝𝑜 𝑑𝑒 𝑐𝑜𝑛𝑠𝑒𝑟𝑣𝑎𝑐𝑖ó𝑛 [ 2 ]

𝑚 24ℎ𝑠

Coeficientes de tiempo de conservación:

Prolongada 0,6

Normal 1

Breve 2

Calorías por m3, retiradas al enfriar a condiciones de almacenamiento inferiores a -

1,1°C

Acevedo Gomez, Antonella V. – Kühle, Astrid C. 82

PULPA DE PALTA

Interpolando para la temperatura de la cámara (-18 °C) se tienen 26 calorías/m3.

Interpolando para el volumen de la cámara (114.844 l) se tienen 6,2 cambios en 24 hs.

Finalmente

𝐾𝑐𝑎𝑙

𝑄2 = 18,26 [ ]

24ℎ𝑠

Carga térmica debida a personas, luces y motores [Q3]

𝑄𝑝𝑒𝑟𝑠𝑜𝑛𝑎 = 𝑁° 𝑑𝑒 𝑝𝑒𝑟𝑠𝑜𝑛𝑎𝑠 × 𝐹𝑎𝑐𝑡𝑜𝑟 × 24 ℎ

Acevedo Gomez, Antonella V. – Kühle, Astrid C. 83

PULPA DE PALTA

𝐾𝑐𝑎𝑙

𝑄𝑙𝑢𝑐𝑒𝑠 = 𝑊𝑎𝑡𝑡𝑠 × 0, 86 × 24 ℎ𝑠 × 1,25

ℎ𝑠

Para las personas el factor se obtiene de la tabla

Se supone que en la cámara trabajaran 6 personas.

Para las luces 0,86 es el factor para transformar Watts en Kcal/h y 1,25 es el 25%

adicional del calor producido por el partidor de tubo. Considerando que en la misma se

instalarán luces LED s de 35 W aptas para cámaras frigoríficas (hasta -30°C), libre de

mercurio y de encendido inmediato, y que dentro de la cámara se requerirán ocho de estos

artefactos.

𝐾𝑐𝑎𝑙

𝑄3 = 𝑄𝑝𝑒𝑟𝑠𝑜𝑛𝑎𝑠 + 𝑄𝑙𝑢𝑐𝑒𝑠 = 54.456 [ ]

24ℎ𝑠

El cálculo en función del motor no se tiene en cuenta porque el mismo es externo.

Carga térmica debida a la carga térmica del producto [Q4]

𝑚𝑎𝑠𝑎 × 𝐶𝑝 × ∆𝑇

𝑄𝑝𝑟𝑜𝑑𝑢𝑐𝑡𝑜 =

𝐹𝑟 × 𝑡𝑖𝑒𝑚𝑝𝑜 𝑑𝑒 𝑒𝑛𝑓𝑟𝑖𝑎𝑚𝑖𝑒𝑛𝑡𝑜

Datos de diseño para el almacenamiento de Aguacates

Condiciones

de diseño de Datos de enfriamiento Calor específico

Periodo Calor latente

cuarto calor

Tipo de máximo de estimado del Contenido Punto de

latente de

Almacenamiento almacenamien T de producto [°C] producto en Kcal/kg °C de agua % congelación

gr/ Kg de Factor de Fusión

T [°C] % H relativa to Tiempo [hs] Kcal/kg 24 hs

aire rapidez Antes de Después de

Inicial Final

congelar congelar

Corto 4,44 85 4,42 2,46

Largo 3,33 85 4,11 0,16

Iniciación de 10 días 26,7 3,89 22 0,67 0,91 0,49 75,55 94 -2,8

4,44 85 4,32 12,22

enfriamiento

Acabado de

0,56 85 3,31 0,16

enfriamientos

Donde la diferencia de temperatura está dada ahora por la temperatura de ingreso del

producto y la de la cámara, 43 °C.

𝐾𝑐𝑎𝑙

𝑄4 = 71.472,18 [ ]

24ℎ𝑠

Carga térmica total [QT]

𝐾𝑐𝑎𝑙

𝑄𝑇 = 127.430,69 [ ]

24ℎ𝑠

Acevedo Gomez, Antonella V. – Kühle, Astrid C. 84

PULPA DE PALTA

A la carga térmica calculada se le agrega un factor de seguridad de 5%, siendo la carga

térmica total de la cámara de refrigeración:

𝐾𝑐𝑎𝑙

𝑄𝑇𝑜𝑡𝑎𝑙 = 133.802,23 [ ]

24ℎ𝑠

4.3.2.8.1.3.4. Selección del equipo de refrigeración

La adopción del equipo de refrigeración de la cámara se realiza nuevamente utilizando

el software proporcionado por el fabricante, en el cual ingresando los datos del producto y de

la cámara sugiere el equipo apto para la misma y sus referencias.

Así el equipo seleccionado es Unidad evaporadora BJH-NF 6960

Figura 14. Selección del equipo de refrigeración con software de fabricante

4.3.3.1. Cálculo y adopción de equipos para movimiento de fluidos

4.3.3.1.1. Metodología de cálculo

Se utilizan dos bombas de cavidad progresiva para realizar el transporte de la pasta de

palta entre las distintas etapas del proceso.

La primera bomba se utiliza para transportar el producto desde la despulpadora hasta

el intercambiador de calor, mientras que la segunda transporta la pasta de palta desde el

intercambiador de calor hasta la envasadora.

Procedimiento de diseño

Los pasos que se llevaron a cabo para calcular y analizar las variables de diseño de las

bombas requeridas por el proceso son los siguientes:

1. Datos de la instalación.

2. Datos de la bomba.

3. Cálculo teórico del caudal.

4. Cálculo de presión sobre la bomba.

Acevedo Gomez, Antonella V. – Kühle, Astrid C. 85

PULPA DE PALTA

5. Cálculo de la potencia consumida.

6. Cálculo de torques.

1. Datos de la instalación

Consiste en especificar las siguientes características:

Caudal requerido.

Datos reológicos del fluido a transportar.

Diferencias de altura entre los puntos de succión y descarga.

Diferencia de presiones entre los puntos de succión y descarga.

2. Datos de la bomba

Se debe detallar:

Marca.

Modelo.

Geometría.

Elastómero.

Excentricidad del rotor.

Paso del rotor.

Paso del estator.

Figura 15: Manual de Bombeo de Cavidades

3. Cálculo teórico del caudal

Se determina la constante volumétrica de la bomba según sus dimensiones.

La sección de cada cavidad generada es:

𝐴 = 4. 𝑑. 𝐸 [𝑐𝑚2 ]

La mínima longitud requerida por la bomba para crear un efecto de acción de bombeo

es un paso (un paso por estator), la bomba que se diseña es de una etapa. Cada longitud

adicional de paso da por resultado una etapa más.

Acevedo Gomez, Antonella V. – Kühle, Astrid C. 86

PULPA DE PALTA

El desplazamiento de la bomba, es el volumen producido por cada vuelta de rotor (es

función del área y de la longitud de la etapa).

𝑉 = 𝐴. 𝑃𝑒 [𝑚3 ]

En tanto, el caudal es directamente proporcional al desplazamiento y a la velocidad de

rotación N.

3

𝑄 = 𝑉. 𝑁 [𝑚 ⁄𝑚𝑖𝑛]

𝟑

1 𝑚𝑖𝑛 𝒎 ⁄𝒅

𝑪 = 𝑄 .1 . 1.440 [ ] → 𝑪𝒐𝒏𝒔𝒕𝒂𝒏𝒕𝒆 𝒗𝒐𝒍𝒖𝒎é𝒕𝒓𝒊𝒄𝒂

𝑚𝑖𝑛 𝑑í𝑎 𝑹𝑷𝑴

4. Cálculo de la sobre presión de la bomba (TDH)

La presión total sobre la impulsión dela bomba esta dada por los siguientes términos:

a) Pbdi: presión de boca de impulsión.

b) P. fricción: perdida de carga por fricción entre el tubo de conducción y varilla.

c) P. nivel: presión debido al líquido a elevar.

d) P. total: presión total.

a) Pbdi: presión de boca de impulsión

Corresponde a la presión en el punto de succión.

b) P. fricción: perdida de carga por fricción entre el tubo de conducción y varilla.

𝑃. 𝐹𝑟𝑖𝑐𝑐𝑖ó𝑛

= Longitud de la conducción . factor de pérdida de carga. viscosidad del fluído

El factor de pérdida de carga se determina gráficamente, utilizando como parámetros el

caudal [m3/d], el diámetro de la varilla [plg] y el diámetro interno del tubo de conducción

[plg].

c) P. nivel: debida al líquido a elevar.

𝑘𝑔

𝑃. 𝑁𝑖𝑣𝑒𝑙 = 𝑛𝑖𝑣𝑒𝑙 [𝑐𝑚]. 𝜌 [ ]

𝑐𝑚2

d) P. total: presión total

𝑷. 𝒕𝒐𝒕𝒂𝒍 = 𝑃𝑏𝑑𝑖 + 𝑃. 𝑓𝑟𝑖𝑐𝑐𝑖ó𝑛 + 𝑃. 𝑁𝑖𝑣𝑒𝑙 [𝑘𝑔 /𝑐𝑚2 ]

5. Cálculo de potencia consumida

Acevedo Gomez, Antonella V. – Kühle, Astrid C. 87

PULPA DE PALTA

3 𝑘𝑔

𝑃𝑜𝑡𝑒𝑛𝑐𝑖𝑎 ℎ𝑖𝑑𝑟ú𝑙𝑖𝑐𝑎 [𝐻𝐻𝑝] = 𝐶𝑎𝑢𝑑𝑎𝑙 [𝑚 ⁄𝑑 ] . 𝑃. 𝑡𝑜𝑡𝑎𝑙 [ ⁄𝑐𝑚2 ]

𝑃𝑜𝑡𝑒𝑛𝑐𝑖𝑎 𝑐𝑜𝑛𝑠𝑢𝑚𝑖𝑛𝑑𝑎 [𝐻𝑃] = 𝐻𝐻𝑃 /𝜂

𝑃𝑜𝑡𝑒𝑛𝑐𝑖𝑎 𝑡𝑒ó𝑟𝑖𝑐𝑎

𝑅𝑒𝑛𝑑𝑖𝑚𝑖𝑒𝑛𝑡𝑜 𝑒𝑛𝑒𝑟𝑔é𝑡𝑖𝑐𝑜[𝜂] =

𝑃𝑜𝑡𝑒𝑛𝑐𝑖𝑎 𝑠𝑢𝑚𝑖𝑛𝑖𝑠𝑡𝑟𝑎𝑑𝑎

Para las bombas de cavidad progresiva el rendimiento energético se encuentra entre

0.6 y 0.7.

6. Cálculo del torque

Al transmitir la rotación al rotor desde superficie a través de las varillas de bombeo, la

potencia necesaria para desplazar el fluido genera un torque resistivo el cual tiene la siguiente

expresión:

𝐾. 𝐻𝑃

𝑇𝑜𝑟𝑞𝑢𝑒 = [𝑙𝑏. 𝑓𝑡] (1)

𝑅𝑃𝑀

La componente total de torque media en la boca de succión tiene las siguientes

componentes:

𝑇𝑜𝑟𝑞𝑢𝑒 𝑡𝑜𝑡𝑎𝑙 = 𝑇𝑜𝑟𝑞𝑢𝑒 ℎ𝑖𝑑𝑟á𝑢𝑙𝑖𝑐𝑜 + 𝑇𝑜𝑟𝑞𝑢𝑒 𝑑𝑒 𝑓𝑟𝑖𝑐𝑐𝑖ó𝑛 + 𝑇𝑜𝑟𝑞𝑢𝑒 𝑟𝑒𝑠𝑖𝑠𝑡𝑖𝑣𝑜

Para nuestro caso solo se considera el torque hidráulico porque es el que más

incidencia tiene (en general este torque representa el 70% del torque total]. El cual se calcula

con la expresión (1).

La constante K tiene un valor habitual de 5252 [lb.ft]

4.3.3.1.1.1. Resumen de cálculos- Resultados

4.3.3.1.1.1.1. Bomba: despulpadora – intercambiador de calor

Potencia requerida

Ecuación de diseño Parámetros Valores Unidades

Caudal 265,31 m3/d

3

𝑚 𝑘𝑔 P. total 4,18 kg/cm2

𝑃𝑜𝑡𝑒𝑛𝑐𝑖𝑎 ℎ𝑖𝑟á𝑢𝑙𝑖𝑐𝑎 [𝐻𝐻𝑃] = 𝐶𝑎𝑢𝑑𝑎𝑙 [ ] . 𝑃, 𝑡𝑜𝑡𝑎𝑙 [ 2 ] . 0,0014

𝑑 𝑐𝑚 cte. 0,0014

HHP 1,55

Ecuación de diseño Parámetros Valores Unidades

HHP 1,55

𝑃𝑜𝑡𝑒𝑛𝑐𝑖𝑎 𝑐𝑜𝑛𝑠𝑢𝑚𝑖𝑑𝑎[𝐻𝑃] = 𝐻𝐻𝑃/𝜂

Acevedo Gomez, Antonella V. – Kühle, Astrid C. 88

PULPA DE PALTA

ɳ 0,60

P. consumida 2,59 HP

Cálculo del torque

Ecuación de diseño Parámetros Valores Unidades

K 5252,00 lb ft

𝐾. 𝐻𝑃 HP 2,59 HP

𝑇𝑜𝑟𝑞𝑢𝑒 =

𝑅𝑃𝑀 RPM 1057,78 RPM

Torque 12,85 lb ft

Torque 17,33 N.m

4.3.3.1.1.1.2. Bomba: intercambiador de calor- envasadora

Potencia requerida

Ecuación de diseño Parámetros Valores Unidades

Caudal 262,55 m3/d

𝑚3 𝑘𝑔 P. total 4,72 kg/cm2

𝑃𝑜𝑡𝑒𝑛𝑐𝑖𝑎 ℎ𝑖𝑟á𝑢𝑙𝑖𝑐𝑎 [𝐻𝐻𝑃] = 𝐶𝑎𝑢𝑑𝑎𝑙 [ ] . 𝑃, 𝑡𝑜𝑡𝑎𝑙 [ 2 ] . 0,0014

𝑑 𝑐𝑚 cte. 0,0014

HHP 1,74

Ecuación de diseño Parámetros Valores Unidades

HHP 1,74

𝑃𝑜𝑡𝑒𝑛𝑐𝑖𝑎 𝑐𝑜𝑛𝑠𝑢𝑚𝑖𝑑𝑎[𝐻𝑃] = 𝐻𝐻𝑃/𝜂 ɳ 0,60

P. consumida 2,89 HP

Cálculo del torque

Ecuación de diseño Parámetros Valores Unidades

K 5.252,00 lb ft

𝐾. 𝐻𝑃 HP 2,89 HP

𝑇𝑜𝑟𝑞𝑢𝑒 =

𝑅𝑃𝑀 RPM 1.057,78 RPM

Torque 14,36 lb ft

Torque 19,37 N.m

Acevedo Gomez, Antonella V. – Kühle, Astrid C. 89

PULPA DE PALTA

4.3.3.1.2. Adopción de equipos

4.3.3.1.2.1. Bomba: despulpadora – intercambiador de calor

Se selecciona una bomba de desplazamiento positivo de la marca PCM Moineau serie

GVA presenta las siguientes ventajas:

- Facilidad de limpieza: ausencia de puntos de retención, línea de árbol

simplificada, tubería de CIP, tubo excéntrico.

- Respeto de la textura y la viscosidad de los productos vehiculados, lo cual es