Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Español Al MG

Caricato da

Ferhco Fercho Peori FerchoTitolo originale

Copyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Español Al MG

Caricato da

Ferhco Fercho Peori FerchoCopyright:

Formati disponibili

ISSN (1897-3310)

ARCO I VES Volumen 8

Edición 4/2008

de

127-132

FUNDICIÓN ENG I TCEN iación

24/4

Publicado trimestralmente, como el órgano de la Comisión de fundición de la Academia de Ciencias de Polonia

Formación de mezcla de magnesio-eutéctica

compuesto estratificado

R. Mola *, A. Dziadoń

Universidad de Tecnología de Kielce, al. 1000-lecia PP 7, 25-314 Kielce, Polonia

* Autor correspondiente. Dirección de correo electrónico: rmola@tu.kielce.pl Recibido

17.06.2008; aceptado en forma revisada 10.07.2008

Resumen

El trabajo se inició a partir de estudio de las transformaciones estructurales, que en temperaturas elevadas, tienen lugar en la interfaz de aluminio de magnesio. Se encontró

experimentalmente que a la temperatura de 445 o difusión en estado sólido C es seguido por la apariencia fase líquida a la interfaz de Mg-Al. Para el proceso de pasar con el espesor contribución

fase líquida re de los productos de las reacciones contra el tiempo t puede ser expresada por la ecuación d = A norte con el valor del exponente de tiempo n> 1. Este proceso es muy rápido en

comparación con la difusión polifásico de estado sólido y puede ser controlado, por lo tanto puede ser utilizado para la fabricación de material compuesto en capas. Para obtener un material

compuesto, magnesio y chapas de aluminio se forman alternativamente en un bolsillo y después se calentó a temperatura de 445 o C. El calentamiento se prolongó para pasar todo el aluminio con

la parte de las hojas de magnesio en una fase líquida. Durante la solidificación fase líquida se transforma en mezcla eutéctica. Por lo tanto, de material compuesto que se formó se compone de

capas alternantes de magnesio y la mezcla eutéctica. Utilizando el análisis de microsonda de rayos X y sobre la base de diagrama de fase binaria Mg-Al estábamos encontrado que la mezcla

eutéctica contiene dos fases: Mg 17 Alabama 12 compuesto intermetálico y solución sólida de aluminio en magnesio.

palabras clave: Composites, fases intermetálicas, Magnesio

y se calienta para formar capas intermetálicas. El proceso se continúa hasta que uno de los

1. Introducción

metales se consume completamente en el curso de la reacción. Usando este método de

Ni-intermetálicos [2-4], Fe-intermetálicos [2-4], Ti-intermetálicos [2-7], Ti3Al2.5V-intermetálicos

Se sabe comúnmente que las fases intermetálicas tienen mayores propiedades de

[8] y compuestos intermetálicos de Cu [9] materiales compuestos en capas se han procesado .

resistencia que los metales elementales a partir del cual se forman. Desde el otro lado

fases intermetálicas son frágiles en comparación con los metales. materiales compuestos

Fuimos adoptados este método para la formación de magnesio compuesto

metal-intermetálicos ofrecen una atractiva combinación de propiedades de los

estratificado. En el último año de magnesio y sus aleaciones han sido un tema de gran

componentes de ambos. Esto es por qué el interés en compuestos intermetálicos ha

interés. Este interés ha sido en gran parte debido a su baja densidad específica y

crecido, especialmente en las últimas dos décadas.

resistencia específica especialmente atractiva de las aleaciones de magnesio. La

principal desventaja de estos materiales es el bajo módulo de elasticidad. Parece que

Composites han sido producidos utilizando una amplia gama de diferentes métodos

compuesto que consiste en capas de magnesio (o de aleación de magnesio) y capas

de [1]. Los métodos de fabricación se pueden dividir a grandes rasgos en dos técnicas: el

que contienen fases intermetálicas podría poseer sustancialmente mayor resistencia y

procesamiento de estado sólido y de procesamiento de fase líquida. La formación de fases

rigidez. Así, la intención de obtener compuesto con capas de magnesio particionadas

intermetálicas entre dos metales diferentes a alta temperatura permite desarrollar un nuevo

por capas duras que contienen fases intermetálicas. El aluminio fue elegido para la

método de producción de un metal-intermetálicos en capas compuesto. Láminas de dos

síntesis de fases intermetálicas debido a la baja densidad. Según Al-Mg

metales diferentes se forman alternativamente en un paquete

Archives of FOUNDRYENGINEERINGV olumen 8, N ú mero 4/2 0 0 8, 1 2 7 - 1 3 2 127

diagrama de fase binaria [10] en el sistema Al-Mg Mg 17 Alabama 12 y Al 3 mg 2 se debe esperar Sobre la base de las investigaciones anteriores se desarrolló un

que los compuestos intermetálicos. También se tuvo en cuenta, que el aluminio es procedimiento de fabricación de material compuesto. hojas de magnesio y aluminio se

importante elemento de aleación o usado comúnmente elemento de aleación de las formaron alternativamente en un paquete. Para la unión por difusión de las hojas de

aleaciones de magnesio. Mg y Al del paquete se mantuvo a 430 0 C en el horno de vacío bajo la presión de la 5

MPa. Entonces se retiró la carga y el paquete se calentó a 445 0 C y se mantuvo a esta

temperatura durante 60 minutos. Por último, en 400 0 presión C de 5 MPa se utilizó de

nuevo para la consolidación del material compuesto. Al elegir el espesor de partida

2. Procedimiento experimental

hojas de Mg y Al, compuestos con se produjo diferente relación de espesor de las

capas de magnesio para las capas sintetizadas a partir de Al y Mg metales.

El trabajo se inició a partir del análisis de las transformaciones estructurales en la

interfaz de Mg-Al. Mg-Al parejas se llevaron a cabo a una temperatura de 430 0 C o / y a

una temperatura de 445 0 C para diferentes periodos de tiempo. La selección de las

temperaturas se basó en el diagrama binario de Al-Mg presentado en la Figura 1. El 430 0 C

es justo por debajo y 445 0 C justo por encima de la temperatura eutéctica de 437

3. resultados

0 DO.

Difusión en estado sólido produce dos capas separadas entre Mg y Al metales.

La Figura 2 muestra la microestructura desarrollado después de mantener la pareja

Mg-Al por 20 minutos a temperatura de 430 0 C. La composición química de la capa

estrecha (marcada I):

58,9% a. Mg y 41,1% en. Al indica según el diagrama de Mg-Al en Mg 17 Alabama 12 compuesto

intermetálico. análisis de microsonda de rayos X de la capa más ancha (marcada

II): 41,0% a. Mg y 59,0% en. Al sugiere al 3 mg 2 fase.

Fig. 1. Diagrama de fase de Al-Mg [10]

Debido a la difusión en estado sólido a la interfaz de Mg-Al especímenes de Mg y Al

se unieron en un par Mg-Al. Las parejas Mg-Al se hicieron a partir de 30 x 15 mm

especímenes que fueron cortados a partir de 3,0 mm de espesor de magnesio y 0,8 mm

Láminas de aluminio de espesor. Los metales eran de 99,9 pureza. Las superficies de Fig. 2. Microestructura y la concentración de los perfiles de Mg y Al a través de la

unión fueron pulidas mecánicamente y luego se llevaron a cabo especímenes Mg-Al a interfaz de Al-Mg. El espécimen se recoció a la

una temperatura de 430 0 C durante 20 minutos en horno de vacío a presión de 5 MPa. temperatura de 430 o C durante 20 minutos

medidas permiten expresar la espesor tiempo

Para investigar el desarrollo de la estructura y la tasa de crecimiento de la capa dependencia para la zona de dos capas como d = 0.019 t 0.36. Así, la cinética de crecimiento

que se formó en 430 0 C y en 445 0 C entre los metales, las parejas Mg-Al se en la interfaz de Mg-Al en el 430 0 C es típico para la difusión polifásico que se describe

mantuvieron a estas temperaturas durante períodos variables de tiempo y después se comúnmente utilizando la ecuación parabólica [11-14] D = A t n ( re - grosor de la capa, UNA - constante,

enfrió superficie. Después de enfriar, los exámenes estructurales de las muestras se t-

llevaron a cabo usando microscopio óptico (Neophot 2) y electrónica de barrido JMS tiempo y norte - de baja potencia exponente).

5400 microscopio. Microscopio óptico también se utilizó para la determinación del Si Mg-Al parejas se mantienen en 445 0 C (poco más de la temperatura

espesor de capa que con el progreso del tiempo se incrementó en la interfaz de eutéctica de 437 0 C) aparece fase líquida a la interfaz de Mg-Al. Una serie de

Mg-Al. La composición química de las fases se determinó por el análisis de micrografías (Figura 3a a 3c) ilustra aumento sistemático con el tiempo de la

microsonda electrónica utilizando ISIS300 Oxford Instruments. capa formada entre Mg y Al metales. Espesor de la capa puede ser

expresada en base de las mediciones de relación d = 0,0093 t 1.34 ( re

- espesor en mm, t - Tiempo en min.). Debido a que el valor del tiempo

128 Archives of FOUNDRYENGINEERINGV olumen 8, N ú mero 4/2 0 0 8, 1 2 7 - 1 3 2

exponente es muy alta ( n> 1), la tasa de crecimiento de la capa excede sustancialmente un microestructura consiste principalmente en mezcla de dos fases. Los detalles de la

crecimiento parabólico observado para difusión en estado sólido. microestructura en el lado de aluminio y en el lado de magnesio se dan en la Figura 5.

Fig. 4. Microestructura formado entre Mg y Al metales después de la

solidificación de la zona de fusión. Mg-Al par se recoció a

445 0 C durante 10 minutos y la superficie enfrió El análisis

elemental realizado por el espectroscopio de rayos X se hizo para áreas

marcadas A, B y C en la figura 5a y la figura 5b. Las composiciones químicas

de la capa marcados A (en la vecindad de aluminio): 60,7% a. Al y 31,3% en.

Mg sugiere Al 3 mg 2 compuesto intermetálico. Para dendritas (área marcada B) se

encontró: 63,0% a. Mg y 37,0% en. Alabama. La relación Mg: Al no muy difieren

de Mg 17 Alabama 12 compuesto intermetálico. Composición química de la región

marcada C era

87,6% a. Mg y 12,4% en. Alabama. Sugiere aluminio solución sólida en magnesio.

Para la estructura eutéctica radiación de rayos X fue emitida simultáneamente por las

dos fases. Sobre la base de diagrama de Mg-Al y teniendo también en accound los

resultados de análisis de rayos X (79.7% en. Mg y 20,3% en. Al para la fase oscura y

66,7% a. Mg y 33,5% en. Al para la fase brillante ) que estamos sugiriendo que la

estructura heterogénea es la mezcla eutecic compuesto de Mg 17 Alabama 12 compuesto

intermetálico y solución sólida de aluminio en magnesio.

Proceso de transformaciones estructurales con la contribución fase líquida que tiene

lugar en la interfaz de Mg-Al puede ser útil para la obtención de material compuesto en

capas. En un tal caso, la reacción entre hojas de magnesio y aluminio colocados

Fig. 3. Cultivo de la capa en la interfase Mg-Al con el tiempo: 10 min (a), 20 alternativamente debe conducir a un consumo completo de las láminas de aluminio. De

aluminio con una parte de las hojas de magnesio se transforman en las capas de material

minutos (B), 30 minutos (c) a la temperatura de 445 0 C microscopía electrónica de

compuesto que consta de mezcla eutéctica. La Figura 6 presenta esquema del

barrido y análisis de microsonda de rayos X se utilizan para el examen de la

procedimiento utilizado para la fabricación de material compuesto. evolución de la

microestructura resultante de la solidificación. La Figura 4 presenta electrónica de microestructura para la etapa temprana de la formación de material compuesto se muestra

barrido microscopio micrografía de la capa mostró en la Figura 3a. Heterogéneo en la Figura 7.

Archives of FOUNDRYENGINEERINGV olumen 8, N ú mero 4/2 0 0 8, 1 2 7 - 1 3 2 129

una)

Fig. 6. Representación esquemática del proceso utilizado para formar de la

compuesto: a) hojas de Mg y Al se almacenan en un paquete,

b) la unión por difusión de las hojas, c) proceso con la contribución fase líquida, d) de

consolidación del material compuesto bajo presión,

e) compuesto de magnesio mezcla eutéctica

segundo)

Fig. 5. Microestructura formado en el entorno de la de aluminio (a)

Fig. 7. Transformación de Mg y Al sustratos en la capa de

y magnesio (b) sustratos

compuesto que contiene solidificación mezcla eutéctica produce

microestructura que con la concentración de Mg y Al parcela se presenta en la Figura

8. La parte dominante de la estructura es la mezcla de dos fases. La composición

química de la fase brillante: 63,0% a. Mg y 37,0% en. Al está muy cerca de equilibrio

de fases Mg 17 Alabama 12. En el caso del resultado fase oscura de microanálisis de

rayos X indicar en solución sólida de aluminio en magnesio. Este resultado sugiere

que la estructura formada durante

130 Archives of FOUNDRYENGINEERINGV olumen 8, N ú mero 4/2 0 0 8, 1 2 7 - 1 3 2

solidificación es la mezcla eutéctica de la Mg 17 Alabama 12 compuesto magnesio y aluminio hojas. Un ejemplo de la

intermetálico y solución sólida de aluminio en magnesio. Adyacente a magnesio magnesio-eutéctica compuesto mezcla presenta la Figura 9.

zonas homogéneas marcados δ en la Figura 8 contiene magnesio y aluminio.

La concentración de aluminio está cambiando continuamente desde 11,7% a. al

1,7% a. en el lado de magnesio. Este resultado indica en solución sólida de

aluminio en magnesio.

Al elegir el espesor de las hojas de Mg y Al cualquier relación de capas mg a capas

que contienen mezcla eutéctica en el material compuesto puede ser la obtención. La Tabla 1

enumera espesor de las láminas de partida y el espesor final de las capas de material

compuesto.

Fig. 9. Microestructura del material compuesto en capas con el 1,2: 1 relación de espesor de

las capas de magnesio para las capas de la eutéctica

mezcla

4. Conclusiones

1. Debido a capas de difusión en estado sólido de Mg 17 Alabama 12 y Al 3 mg 2

compuestos intermetálicos se forman en la interfaz de Al-Mg.

2. Se observó el crecimiento rápido de la capa formada entre magnesio y

aluminio metales con la aparición fase líquida a la interfaz de Mg-Al.

La parte dominante de la capa es la mezcla eutéctica compuesto de

Mg 17 Alabama 12

compuesto intermetálico y solución sólida de aluminio en magnesio.

3. Se ha demostrado que la mezcla de magnesio-eutéctica compuesto

estratificado puede producirse a partir las hojas de magnesio y de aluminio

Fig. 8. Microestructura y la concentración de los perfiles de Mg y Al formados alternativamente en un repleto y se calentó a temperatura de 445 0 DO.

a través de la capa de material compuesto

4. Al variar el espesor de las hojas de magnesio y aluminio de partida puede

Tabla 1. obtenerse cualquier relación del espesor de capas de material compuesto.

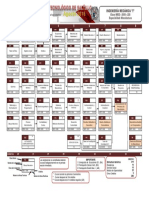

Espesor de iniciar las hojas de metal y capas finales en materiales compuestos fabricados

A partir de A partir de espesor final espesor de la capa Ratio de las

hoja de Mg hoja de Al capa de Mg mezcla eutéctica final capas de Mg

espesor Espesor en en el material a las capas Expresiones de gratitud

[mm] [mm] el compuesto de mezcla Esta investigación ha sido financiada por MNiSW, Grant Nº N50708932 /

compuesto [Mm] eutéctica 2436.

[Mm]

1,45 0,06 1,25 0,25 5

1,4 0,1 0,9 0,4 2,3

referencias

1,35 0,15 0,7 0,6 1,2

1,3 0,2 0,5 0,8 0,6

[1] Fundamentos de la Metal-compuestos de matriz, Editado por

1,25 0,25 0,3 1 0,3

Suresh y otros, 1993 por Butterworth-Heinemann. [2] JC Rawers, HE

Maupin HE, Metall-intermetálico

Debe añadirse que la estructura formada en la interfaz de Mg-Al es

materiales compuestos formados por láminas metálicas de reacción-sinterización, J. Mat.

independiente de la relación de espesor de la partida

Carolina del Sur. Letters, 12 (1993) 637.

Archives of FOUNDRYENGINEERINGV olumen 8, N ú mero 4/2 0 0 8, 1 2 7 - 1 3 2 131

[3] JC Rawers, JH Hansen, DE Alman, JA Hawk, sinterización lámina de reactivo en el aire, Metall. Mater. Trans. A, 32A (2001) 1493.

La formación de la hoja de materiales compuestos de metal-intermetálicos por reacciones de

alta temperatura proragation auto, J. Mat. Carolina del Sur. Letters, 13 (1994) 1357. [9] A. Dziadoń, M. Konieczny, transformaciones estructurales en el

interfaz de Cu-Ti durante la síntesis de cobre-intermetálicos compuesto en

[4] DE Alman, JC Rawers, JA Hawk, microestructural y capas, Kovove Materialy, 42 (2004) 42. [10] Fase Equilibria, cristalográfico y

características de fallo, de metal-intermetálicos composites lámina estratificada, termodinámicos de datos

Metall. Mater. Trans. A, 26A (1995) 589. [5] propiedades A. Jacob, MO Speidel, Las aleaciones de binario, Landolt-Borstein / Nueva Serie IV / 5, Springer 1998.

microestructura y de tracción

de compuestos TiAl formados por metalurgia de aluminio reactivo, Mat. Carolina del Sur. [11] GW Powell, JD Braun, Difusión en el Oro-Indio

Eng., A189 (1994) 129. sistema, Trans. de AIME, 230 (1964) 694. [12] AJ Hickl, RW Heckel, Cinética

[6] JD Harach, KS Vecchio, en la evolución de la microestructura de crecimiento de la capa Fase

laminado de metal-intermetálico (MIL) compuestos sintetizados por sinterización Durante revestimiento de aluminuro de níquel. Metall. Trans. A, 6A (1975) 431.

lámina de reactivo en el aire, Metall. Mater. Trans. A, 32A (2001) 1493.

[13] A. Calvo, A. Urenda, JM Gómez de Salazar, F. Molleda,

[7] D. Tomus, K. Tsuchiya, M. Inuzuka, M. Sasaki, D. Imai, T. J. Criado, maciza - transformaciones de estado durante la unión por difusión del

Ohmori, M. Umemoto, la fabricación de memoria de forma TiNi láminas a través de cobre a hierro. J. Mat. Sc., 23 (1988) 1231-1236. [14] N. Tunca, RW Smith, crecimiento

laminados ultrafinas Ti / Ni, Scripta Mater., 48 (2003) de la capa Compuesto intermetálico

489. en la interfase de sólido de molibdeno metales refractarios y niobio

[8] D. Harach, S. Vecchio, evolución de la microestructura en metal- con aluminio fundido, Metall. Trans A, 20A (1989) 825.

laminado intermetálico (MIL) compuestos sintetizados por

132 Archives of FOUNDRYENGINEERINGV olumen 8, N ú mero 4/2 0 0 8, 1 2 7 - 1 3 2

Potrebbero piacerti anche

- D. A. Porter, K. E. Easterling (Auth.) - Phase Transformations in Metals and Alloys (WWW - Iranidata.com) (1) (279-297)Documento25 pagineD. A. Porter, K. E. Easterling (Auth.) - Phase Transformations in Metals and Alloys (WWW - Iranidata.com) (1) (279-297)Ferhco Fercho Peori FerchoNessuna valutazione finora

- Compu EstosDocumento3 pagineCompu EstosFerhco Fercho Peori FerchoNessuna valutazione finora

- Ya Checado Gotitas de MercurioDocumento1 paginaYa Checado Gotitas de MercurioFerhco Fercho Peori FerchoNessuna valutazione finora

- Mandar A Less DomingoDocumento5 pagineMandar A Less DomingoFerhco Fercho Peori FerchoNessuna valutazione finora

- Problema 14717Documento1 paginaProblema 14717Ferhco Fercho Peori FerchoNessuna valutazione finora

- Aspect OsDocumento5 pagineAspect OsFerhco Fercho Peori FerchoNessuna valutazione finora

- Unidad 5 Instrumentacion PDFDocumento26 pagineUnidad 5 Instrumentacion PDFFerhco Fercho Peori FerchoNessuna valutazione finora

- Capitulo 1Documento124 pagineCapitulo 1Yiseth PaolaNessuna valutazione finora

- Problema 14Documento1 paginaProblema 14Ferhco Fercho Peori FerchoNessuna valutazione finora

- Metodos NumericosDocumento18 pagineMetodos NumericosFerhco Fercho Peori FerchoNessuna valutazione finora

- Mecanismos Arredondo19Documento20 pagineMecanismos Arredondo19Ferhco Fercho Peori FerchoNessuna valutazione finora

- Mecánica Del Proceso AdministrativoDocumento2 pagineMecánica Del Proceso AdministrativoFerhco Fercho Peori FerchoNessuna valutazione finora

- CementoDocumento22 pagineCementoFerhco Fercho Peori FerchoNessuna valutazione finora

- Reticula Mecanica para Tecnologicos de Mexico 2108Documento1 paginaReticula Mecanica para Tecnologicos de Mexico 2108Ferhco Fercho Peori FerchoNessuna valutazione finora

- Todo para La DistribucionDocumento1 paginaTodo para La DistribucionFerhco Fercho Peori FerchoNessuna valutazione finora

- Técnicas de Recolección de InformaciónsssDocumento9 pagineTécnicas de Recolección de InformaciónsssFerhco Fercho Peori FerchoNessuna valutazione finora

- CementoDocumento22 pagineCementoFerhco Fercho Peori FerchoNessuna valutazione finora

- Energia ReticularDocumento11 pagineEnergia ReticularFerhco Fercho Peori Fercho100% (1)

- Justificacion de La Sales Corrosivas Del Viejo MundoDocumento2 pagineJustificacion de La Sales Corrosivas Del Viejo MundoFerhco Fercho Peori FerchoNessuna valutazione finora

- Taller InvestigatiomnDocumento3 pagineTaller InvestigatiomnFerhco Fercho Peori FerchoNessuna valutazione finora

- Problemas Resueltos de de BroglieDocumento8 pagineProblemas Resueltos de de Broglieolga0% (1)

- AlgoritmosDocumento1 paginaAlgoritmosFerhco Fercho Peori FerchoNessuna valutazione finora

- Tareacasa 2Documento3 pagineTareacasa 2sevamangaNessuna valutazione finora

- Practica Caso EstudioDocumento10 paginePractica Caso EstudioEdwinNessuna valutazione finora

- Certif Med-Val-Ev LeqA de TV PDFDocumento2 pagineCertif Med-Val-Ev LeqA de TV PDFpepemartillo591Nessuna valutazione finora

- Manual EnsamblajeDocumento40 pagineManual EnsamblajeShirley Viviana100% (3)

- Ensayo Sobre TransistoresDocumento7 pagineEnsayo Sobre TransistoresJuan Rodriguez57% (7)

- Aspiradora TH 1410Documento10 pagineAspiradora TH 1410Ana Maria Soto AcevedoNessuna valutazione finora

- Anexo 3 - Medición y ProtoboardDocumento10 pagineAnexo 3 - Medición y ProtoboardKasandra Delgado PerezNessuna valutazione finora

- Pérez Morales Luis Enrique 2018301211Documento2 paginePérez Morales Luis Enrique 2018301211Enrique Prz'Nessuna valutazione finora

- Alimentacià N de Cargas Crã Ticas y Calidad de La Energã A Elã©c PDFDocumento442 pagineAlimentacià N de Cargas Crã Ticas y Calidad de La Energã A Elã©c PDFDiego Ramos100% (3)

- 3.2.2.4 Lab - Determine The MAC Address of A HostDocumento5 pagine3.2.2.4 Lab - Determine The MAC Address of A HostSamuel TorresNessuna valutazione finora

- CT Compañia PDFDocumento2 pagineCT Compañia PDFAlbert PetersonNessuna valutazione finora

- Diseño de Disparador de SchmittDocumento9 pagineDiseño de Disparador de SchmittChristianAlexanderNessuna valutazione finora

- Lic EnfermeriaDocumento18 pagineLic EnfermeriaSolange ZavalaNessuna valutazione finora

- Apunte Pruebas SupraliminaresDocumento5 pagineApunte Pruebas SupraliminaresAle Jan DraNessuna valutazione finora

- Presentación Agrominerales - SEGEMAR INTEMIN - Alejandro FernándezDocumento26 paginePresentación Agrominerales - SEGEMAR INTEMIN - Alejandro FernándezFernando BacotNessuna valutazione finora

- Pea Electricista Industrial 5Documento4 paginePea Electricista Industrial 5GRACE NICOLE AQUINO LAZONessuna valutazione finora

- Reporte Práctica 7 (Terminada)Documento8 pagineReporte Práctica 7 (Terminada)Victor Manuel Dominguez MorenoNessuna valutazione finora

- Procesador de TextosDocumento9 pagineProcesador de TextosreynerquispeNessuna valutazione finora

- Manual de Montaje Prensa de Ladrillos Modulares PDFDocumento207 pagineManual de Montaje Prensa de Ladrillos Modulares PDFhoracio daniel79% (19)

- Informe Final FotoelectricosDocumento7 pagineInforme Final FotoelectricosDANNY VASQUEZ MARCAQUISPENessuna valutazione finora

- CABLE MEDIA TENSION N2xsy-3-6-7-KvDocumento2 pagineCABLE MEDIA TENSION N2xsy-3-6-7-KvMarkNessuna valutazione finora

- GFPI-F-019 - Guia de Aprendizaje Introducción A Las Redes HFC. (V N-FDS)Documento10 pagineGFPI-F-019 - Guia de Aprendizaje Introducción A Las Redes HFC. (V N-FDS)DAVID ESTEBAN GUTIERREZ FONSECANessuna valutazione finora

- Bosh Vt-Dfpe PDFDocumento12 pagineBosh Vt-Dfpe PDFjunior enrique yataco arizaNessuna valutazione finora

- Ccna1 Examen Modulo 1Documento9 pagineCcna1 Examen Modulo 1rukismenNessuna valutazione finora

- Unidad 3 MetoDoS ElectricosDocumento43 pagineUnidad 3 MetoDoS ElectricosYeraldi Montiel Alor67% (6)

- Electricidad Domiciliaria cl3Documento3 pagineElectricidad Domiciliaria cl3Pablo Damian ChavezNessuna valutazione finora

- 0.0 - Resumen EjecutivoDocumento5 pagine0.0 - Resumen EjecutivoOsmar ACNessuna valutazione finora

- H.I. #14-Circuitos Eléctricos-Prof - Irene Leon RamosDocumento1 paginaH.I. #14-Circuitos Eléctricos-Prof - Irene Leon RamosFidel HerbasNessuna valutazione finora

- Cambiar La Resolución de La PantallaDocumento9 pagineCambiar La Resolución de La Pantallaluanreu9284Nessuna valutazione finora

- El Metodo de La Moneda de Cobre para Reparar Una LaptopDocumento21 pagineEl Metodo de La Moneda de Cobre para Reparar Una LaptoprepoliNessuna valutazione finora

- Ejercicios Propuesto TransistoresDocumento18 pagineEjercicios Propuesto TransistoresWalter Eliecer UmañaNessuna valutazione finora