Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Molienda Daga PDF

Caricato da

jhon gonzalesDescrizione originale:

Titolo originale

Copyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Molienda Daga PDF

Caricato da

jhon gonzalesCopyright:

Formati disponibili

Modulo I: Molienda – Operaciones Unitarias - Instituto de Educación Superior tecnológico Publico Oyón

CAPITULO I

Objetivo y componentes Molinos de tambor

Objetivos de aprendizaje

Una vez concluida esta sección, usted podrá:

Comprender el objetivo de un molino de tambor.

Describir los principales componentes de un molino de tambor.

Describir el proceso de lubricación del muñón y del engranaje principal.

Describir el movimiento de volteo.

Caracterizar los medios o elementos de molienda.

Comprender la velocidad y potencia de un molino.

Comprender la relación entre las propiedades de la alimentación y la

granulometría del producto.

Reconocer una condición de sobrecarga.

Comparar molinos de bolas con molinos de barras y con molinos

autógenos/semiautógenos.

Comprender las principales etapas a seguir en el encendido y apagado de

un molino de tambor.

Monitorear y solucionar problemas durante la operación de un molino de

tambor.

Objetivo

El molino de tambor es el centro del circuito

de molienda. Su objetivo es fragmentar el

mineral utilizando medios de molienda (por

ejemplo, bolas de acero) que caen sobre el

mineral.

Los eventos de fragmentación que ocurren

dentro del molino generan partículas

suficientemente pequeñas para liberar el

mineral valioso contenido en la ganga.

Existen cuatro tipos básicos de molinos de

tambor los cuales se clasifican por el tipo de

elemento de molienda que utilizan. Estos

son:

molinos de barras

molinos de bolas

molinos autógenos (AG)

molinos semiautógenos (SAG)

Los molinos AG y SAG se usan para moler material muy grueso (hasta 30 cm).

Los molinos de barras se utilizan para material de hasta 3 cm. Los molinos de

Ing. Pascual Daga Deudor - Página | 4

Modulo I: Molienda – Operaciones Unitarias - Instituto de Educación Superior tecnológico Publico Oyón

bolas se usan para molienda fina. A menudo, se usan después de un molino

AG, SAG o de barras.

Molinos

El molino de tambor se divide en tres partes:

El molino mismo

La unidad de transmisión, y

El sistema de lubricación.

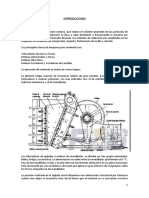

Figura 2. Los componentes de Molinos tipo Tambor

La Figura 2 indica los nombres de los principales componentes de un molino de

tambor típico.

El buzón de alimentación incorpora mineral al molino. Entre el buzón de

alimentación estacionario y el molino giratorio existe un revestimiento que

impide las filtraciones. El buzón de alimentación más sencillo y más común es

el alimentador de tubo.

Los elevadores favorecen el movimiento de volteo de los medios de molienda

fijando la carga. A veces, el elevador y el revestimiento forman parte de una

misma pieza.

Los revestimientos protegen la carcasa del desgaste. Los revestimientos

pueden ser metálicos o de caucho y pueden tener distintas formas. Los de

caucho pueden ser menos económicos, pero son más livianos, lo que facilita su

mantención.

La carcasa es la parte que contiene el mineral y los medios de molienda. Se

trata de un cilindro que posee un cabezal plano o cónico en cada extremo.

Ing. Pascual Daga Deudor - Página | 5

Modulo I: Molienda – Operaciones Unitarias - Instituto de Educación Superior tecnológico Publico Oyón

Los muñones sirven como puntos de carga y descarga de pulpa. Por lo

general, se encuentran recubiertos con rastras en espiral. El espiral que se

encuentra dentro del muñón de alimentación empuja el material hacia el interior

del molino. En el caso de los molinos de descarga por rebalse, el espiral

ubicado dentro del muñón de descarga es el que mantiene la carga dentro del

molino. Normalmente, los muñones son el punto de apoyo del molino. Sin

embargo, algunos molinos de grandes dimensiones se apoyan en la carcasa y

no en los muñones.

El trómel evita que fragmentos grandes, metales residuales o elementos de

molienda salgan junto con el producto. El material molido pasa a través de los

orificios del harnero mientras que los objetos más grandes son expulsados por

las rastras espirales del trómel. En ocasiones, este último se lava con agua

pulverizada.

Los medios de molienda son los objetos sueltos que se desplazan libremente

por el interior del molino y que, al voltearse, fragmentan el mineral. Dentro de

los elementos de molienda más comunes se encuentran las barras y bolas de

acero y los trozos de mineral de gran tamaño.

Descarga del molino

Los siguientes son los dos tipos de descarga principales de un molino:

descarga por rebalse

descarga por parrilla

En un molino de descarga por rebalse, la pulpa se desborda a través del

muñón de descarga. Se utiliza en todos los molinos de barras para contar con

un punto de entrada a través del cual agregar nuevas barras. Este tipo de

descarga permite que las barras quebradas sean expulsadas del molino. La

mayoría de los molinos de bolas también aplica descarga por rebalse.

Figura 3.Descarga de un molino.

Los molinos de descarga por parrilla poseen una rejilla que impide que el

material grueso salga del molino a través del muñón. Este tipo de descarga se

usa, principalmente, en molinos AG y SAG pues retiene las partículas gruesas

de mineral dentro del molino.

Ing. Pascual Daga Deudor - Página | 6

Modulo I: Molienda – Operaciones Unitarias - Instituto de Educación Superior tecnológico Publico Oyón

Unidad de descarga por parrilla

La unidad de descarga por parrilla, también conocida como diafragma de

descarga, cumple dos objetivos: impedir que partículas gruesas salgan del

molino y extraer por bombeo la pulpa del molino.

Figura 4. Unidad de descarga por parrilla.

La Figura 4 indica los nombres de los principales componentes de una unidad

de descarga por parrilla típica.

Las áreas de parrillas impiden que las partículas gruesas salgan del molino

permitiendo el paso solo del material fino. Las condiciones de operación serán

las que determinen los parámetros de diseño como el tamaño, la forma

(cuadrada o rectangular) y la orientación (radial o tangencial) de la abertura de

la parrilla. A veces se utilizan orificios más amplios, conocidos como puertos de

guijarros, para retirar material de tamaño crítico.

El anillo de llenado bloquea la zona existente entre los revestimientos de la

carcasa y la unidad de descarga por parrilla (donde la carcasa se junta con el

extremo de la descarga) para evitar el desgaste en la juntura.

El cabezal de descarga es el componente que sostiene la unidad de descarga

por parrilla. Va apernado a la carcasa del molino.

Los elevadores de pulpa (también conocidos como alas de descarga o

elevadores de descarga) transportan la pulpa desde la parrilla hasta el cono,

mientras gira el molino. La pulpa sale del molino impulsada por esta acción de

bombeo.

El cono redirecciona la pulpa desde los elevadores hasta la abertura del

muñón de descarga.

El revestimiento del anillo del cono protege el muñón de descarga del

desgaste.

Ing. Pascual Daga Deudor - Página | 7

Modulo I: Molienda – Operaciones Unitarias - Instituto de Educación Superior tecnológico Publico Oyón

Unidad de transmisión

La unidad de transmisión convierte la energía eléctrica en energía mecánica

con la cual se hace girar el molino. Los diseños más modernos de molinos de

gran escala vienen equipados con un motor perimetral que reemplaza la unidad

de transmisión. En ellos, el engranaje principal es reemplazado por un motor.

La Figura 5 indica los nombres de los principales componentes de una unidad

de transmisión típica.

Figura 5. Unidad de transmisión.

Lubricación del muñón

Los cojinetes del muñón se lubrican con aceite. Una bomba de alta presión es

la encargada de aplicar el aceite al momento de la partida para superar el peso

del molino; durante la operación normal, el aceite es provisto por una bomba de

baja presión.

Figura 6a. Lubricación del muñón. Los cojinetes del muñón soportan una pesada carga.

Cuando el molino está detenido, los cojinetes no giran y el peso del molino

comprime el aceite lubricante hasta expulsarlo del cojinete.

Ing. Pascual Daga Deudor - Página | 8

Modulo I: Molienda – Operaciones Unitarias - Instituto de Educación Superior tecnológico Publico Oyón

Los cojinetes del muñón soportan una pesada carga. Cuando el molino está

detenido, los cojinetes no giran y el peso del molino comprime el aceite

lubricante hasta expulsarlo del cojinete.

Figura 6b. Lubricación del muñón. Antes de que el molino comience a girar, una bomba

pulveriza aceite sobre los cojinetes del muñón. Dicho aceite permite que el molino

se desplace sobre una delgada capa de aceite.

Antes de que el molino comience a girar, una bomba pulveriza aceite sobre los

cojinetes del muñón. Dicho aceite permite que el molino se desplace sobre una

delgada capa de aceite.

Figura 6c. Lubricación del muñón. Cuando el molino comienza a funcionar, dicha bomba se

cierra y los cojinetes del muñón son lubricados por una bomba de baja presión.

Los cojinetes del muñón también se pueden lubricar mediante anillos lubricantes

que recogen el aceite desde un colector ubicado en la base del muñón y lo

transportan a la parte superior de los cojinetes.

Cuando el molino comienza a funcionar, dicha bomba se cierra y los cojinetes

del muñón son lubricados por una bomba de baja presión. Los cojinetes del

muñón también se pueden lubricar mediante anillos lubricantes que recogen el

aceite desde un colector ubicado en la base del muñón y lo transportan a la

parte superior de los cojinetes.

Lubricación del engranaje principal

El engranaje principal es lubricado a intervalos regulares con grasa para

engranajes. Esta se impulsa con la ayuda de una bomba neumática conectada

a un tambor y se aplica con un inyector de aire. El piñón se lubrica por contacto

con el engranaje principal.

Ing. Pascual Daga Deudor - Página | 9

Modulo I: Molienda – Operaciones Unitarias - Instituto de Educación Superior tecnológico Publico Oyón

Figura 7. Lubricación del engranaje principal

Ing. Pascual Daga Deudor - Página | 10

Modulo I: Molienda – Operaciones Unitarias - Instituto de Educación Superior tecnológico Publico Oyón

CAPITULO II

Principios de operación de molinos de tambor 1

Movimiento de volteo

Los molinos de tambor fragmentan las partículas volteando los elementos de

molienda y dejándolos caer sobre el mineral. Existen dos tipos de movimientos

de volteo: el de cascada y el de catarata.

El movimiento de cascada produce fractura por atrición, lo que

genera molienda de partículas finas.

El movimiento de catarata produce fractura por impacto, lo que

genera molienda de partículas gruesas.

Figura 1a. Movimiento de volteo. La carga cae en cascada cuando los medios de molienda

ruedan desde la parte alta hasta el pie de la carga.

Figura 1b. Movimiento de volteo. Por lo general, este movimiento de catarata produce fractura

por impacto lo cual mejora la molienda de partículas gruesas.

La carga cae en cascada cuando los medios de molienda ruedan desde la

parte alta hasta el pie de la carga. Generalmente, el movimiento de cascada

produce fractura por atrición, lo cual mejora la molienda de partículas finas.

Ing. Pascual Daga Deudor - Página | 11

Modulo I: Molienda – Operaciones Unitarias - Instituto de Educación Superior tecnológico Publico Oyón

La carga cae en catarata cuando los medios de molienda se desploman desde

la parte alta de la carga al pie de ésta. Por lo general, este movimiento de

catarata produce fractura por impacto lo cual mejora la molienda de partículas

gruesas.

Figura 1c. Movimiento de volteo. La carga cae en catarata cuando los medios de molienda se

desploman desde la parte alta de la carga al pie de ésta. Por lo general, este

movimiento de catarata produce fractura por impacto lo cual mejora la molienda de

partículas gruesas.

Figura 1d. Movimiento de volteo. El movimiento de volteo que se produce dentro de un molino

es una combinación de caída en cascada y en catarata.

El movimiento de volteo que se produce dentro de un molino es una

combinación de caída en cascada y en catarata.

Acción del elevador de pulpa

En un molino de descarga por parrilla el elevador de pulpa extrae por “bombeo”

mineral fino y agua. Su función es similar a la que cumple una rotopala que se

usa para bombear agua.

Figura 2a. Acción del elevador de pulpa. La descarga por parrilla gira con la carcasa del molino.

Ing. Pascual Daga Deudor - Página | 12

Modulo I: Molienda – Operaciones Unitarias - Instituto de Educación Superior tecnológico Publico Oyón

Figura 2b. Acción del elevador de pulpa. A medida que la pulpa fina pasa por la parrilla, ésta se

apoza en la cámara del elevador de pulpa.

Figura 2c. Acción del elevador de pulpa. Cuando el elevador de pulpa gira y alcanza la altura

suficiente, la pulpa cae del elevador.

Figura 2d. Acción del elevador de pulpa. El cono la desvía para que fluya a través del muñón.

La descarga por parrilla gira con la carcasa del molino. A medida que la pulpa

fina pasa por la parrilla, ésta se apoza en la cámara del elevador de pulpa.

Cuando el elevador de pulpa gira y alcanza la altura suficiente, la pulpa cae del

elevador y el cono la desvía para que fluya a través del muñón.

Carga del molino

La Figura 3 muestra un diagrama simplificado de carga del molino (pulpa y

elementos de molienda combinados). En ella se muestra el punto de rotación al

centro del molino y cuatro fuerzas:

El motor (en el piñón)

La carga que cae en cascada

La carga que cae en catarata

La carga al pie (sobre la cual cae la carga que se mueve en catarata)

Ing. Pascual Daga Deudor - Página | 13

Modulo I: Molienda – Operaciones Unitarias - Instituto de Educación Superior tecnológico Publico Oyón

La Figura 3 muestra que el motor y el pie generan la energía y que las cargas

que se mueven en cascada y en catarata consumen energía (el diagrama no

considera la fricción de cojinetes).

Figura 3. Carga del molino.

Tipos de medios de molienda

Los tipos de molienda más comunes son:

bolas o trozos de metal

barras

trozos de mineral de grandes dimensiones

Por lo general, las barras, bolas y trozos de metal están hechos de aleaciones

de acero.

Figura 4. Tipos de medios de molienda.

Ing. Pascual Daga Deudor - Página | 14

Modulo I: Molienda – Operaciones Unitarias - Instituto de Educación Superior tecnológico Publico Oyón

Tamaño de los medios de molienda

Para una misma masa, los medios pequeños ofrecen mayor número de

colisiones, pero de menor energía, por unidad de tiempo, que los medios más

grandes. Los primeros funcionan bien en molinos que trabajan con pulpa fina,

puesto que existen muchas partículas que requieren muchos impactos, si se

compara con un molino que trabaja con pulpa gruesa, donde existen menos

partículas, pero que requieren impactos de mayor energía.

Dentro del molino, el tamaño de los elementos de molienda incide directamente

en la tasa de fractura. La eficiencia de la molienda será deficiente, si los medios

de molienda son demasiado grandes o demasiado pequeños para el mineral.

La tasa de fractura será baja para las partículas pequeñas. Pero este índice

mejora cuando aumenta el tamaño de las partículas. Sin embargo, cuando las

partículas son muy grandes para las bolas, la tasa de fractura desciende.

Figura 5a. Tamaño de los medios de molienda. En el caso de bolas de un tamaño determinado,

por ejemplo 2.5 cm, la tasa de fractura depende del tamaño de las partículas.

La tasa de fractura para bolas de mayor tamaño, por ejemplo, de 5 cm, es

similar a la curva que generan bolas más pequeñas, pero las partículas son

más grandes. Para un mismo tamaño de partículas, la tasa de fractura será

distinta si se usan bolas grandes o pequeñas.

Si se trata de partículas finas, la tasa de fractura es superior cuando se utilizan

bolas pequeñas.

Pero, sin son partículas grandes, la fragmentación será mayor, si se usan bolas

más grandes. Si las partículas son suficientemente grandes, la tasa de fractura

aumentará debido a la fragmentación autógena.

Ing. Pascual Daga Deudor - Página | 15

Modulo I: Molienda – Operaciones Unitarias - Instituto de Educación Superior tecnológico Publico Oyón

Figura 5b. Tamaño de los medios de molienda. La tasa de fractura será baja para las partículas

pequeñas. Pero este índice mejora cuando aumenta el tamaño de las partículas. Sin

embargo, cuando las partículas son muy grandes para las bolas, la tasa de fractura

desciende.

Por lo general, el diámetro de las bolas de molinos SAG fluctúa entre 10 cm y

15 cm; las barras, entre 5 cm y 10 cm; y las bolas de los molinos, entre 1.5 cm

y 9 cm.

Figura 5c. Tamaño de los medios de molienda. La tasa de fractura para bolas de mayor

tamaño, por ejemplo, de 5 cm, es similar a la curva que generan bolas más

pequeñas, pero las partículas son más grandes. Para un mismo tamaño de

partículas, la tasa de fractura será distinta si se usan bolas grandes o pequeñas

Ing. Pascual Daga Deudor - Página | 16

Modulo I: Molienda – Operaciones Unitarias - Instituto de Educación Superior tecnológico Publico Oyón

Figura 5d. Tamaño de los medios de molienda. Si se trata de partículas finas, la tasa de

fractura es superior cuando se utilizan bolas pequeñas. Pero, sin son partículas

grandes, la fragmentación será mayor, si se usan bolas más grandes. Si las

partículas son suficientemente grandes, la tasa de fractura aumentará debido a la

fragmentación autógena.

Forma de los medios de molienda

En los molinos de bolas, a veces las bolas son reemplazadas por trozos de

metal u otros objetos de distintas formas. Los molinos de tambor que utilizan

trozos de metal tienen un comportamiento muy similar al de los molinos de

tambor que usan bolas.

Figura 6. Forma de los medios de molienda.

Los trozos de metal pueden ser más económicos que las bolas, pero es

probable que su eficiencia sea menor ya que su tasa de fractura es inferior a la

que generan las bolas. Existe evidencia que afirma que, con bolas más

pequeñas (menos de 2.5 cm), los trozos de metal se desempeñan de manera

Ing. Pascual Daga Deudor - Página | 17

Modulo I: Molienda – Operaciones Unitarias - Instituto de Educación Superior tecnológico Publico Oyón

similar a las bolas; tal vez por la mayor superficie, lo que compensa el menor

efecto de volteo que estos generan.

Carga de los medios de molienda

Los medios de molienda ocupan hasta casi un tercio del molino. La carga de

los medios de molienda se puede medir fácilmente.

Figura 7. Carga de los medios de molienda. Se puede determinar la carga si conocemos el

diámetro del molino, D, y la distancia entre la parte superior de la carga y la parte

superior del molino, L. Usamos una fórmula para convertir estos números a un

volumen porcentual. Por ejemplo, el diámetro del molino es 4 metros y la distancia

entre la parte superior de la carga y el revestimiento del molino es de 2.5 metros.

Esto nos da una carga de los medios de molienda de 34%. Para la mayoría de los

molinos de tambor, la carga es entre 25% y 40%. Es importante retirar la molienda

antes de tomar las medidas, o la carga estará sobre estimada.

Esta carga se puede determinar a partir del diámetro del molino y de la

distancia entre la parte superior de la carga y la parte superior del molino.

Para tener un número certero de elementos de acero, es necesario triturar todo

el material del molino antes de hacer las mediciones. En el caso de los molinos

AG y SAG, al triturar todo el material del molino se reduciría la cantidad de

medios de molienda pues una parte de éstos está formada por las partículas

gruesas.

Medición de la carga del molino durante la operación

No es posible determinar directamente la carga del molino (medios de molienda y

pulpa) sin antes detener el molino. Algunas faenas cuentan con celdas de carga que

miden el peso total del molino.

Ing. Pascual Daga Deudor - Página | 18

Modulo I: Molienda – Operaciones Unitarias - Instituto de Educación Superior tecnológico Publico Oyón

Figura 8. Medición de la carga del molino durante la operación.

Para inferir la carga del molino también se usa la contrapresión sobre los

cojinetes (CPC). Para estimar la carga del molino se puede utilizar la CPC de

alimentación o de descarga. Los molinos de bolas por rebalse rara vez utilizan

esta modalidad ya que gran parte de la carga del molino está formada por

bolas de acero y la contrapresión sobre los cojinetes es casi permanente.

Como lo muestra la Figura 8, en los molinos SAG la CPC puede servir para

determinar la carga volumétrica del molino. A medida que se desgasten los

revestimientos, la CPC disminuirá; por lo tanto, se deberá aplicar con

precaución. La temperatura afecta la CPC, por el cambio que sufre la

viscosidad del aceite. Será importante, entonces, que el sistema de

refrigeración de los cojinetes funcione correctamente.

Incorporación de medios de molienda

Los elementos de molienda se desgastan. El consumo de acero varía entre 0.2

kg y 1 kg de acero por tonelada de alimentación al molino.

Para mantener la eficiencia de la molienda, periódicamente se deben agregar

nuevos elementos de molienda. Para definir el mejor momento en que se

deben incorporar nuevos medios de molienda se usan factores como la

potencia del molino y otros.

Las bolas se pueden agregar mientras el molino está funcionando. Las bolas se

pesan y se depositan en el buzón de alimentación. En algunas faenas, el

número de bolas que se agregará se determina por volumen y no según el

peso.

Las barras se pueden incorporar solo cuando el molino está detenido. Para

recargar un molino de barras, éstas se introducen a través del trómel ubicado

en el extremo de la descarga del molino.

Ing. Pascual Daga Deudor - Página | 19

Modulo I: Molienda – Operaciones Unitarias - Instituto de Educación Superior tecnológico Publico Oyón

Figura 9a. Incorporación de medios de molienda. Las bolas se pueden agregar mientras el

molino está funcionando.

Figura 9b. Incorporación de medios de molienda. Las bolas se pesan y se depositan en el

buzón de alimentación. En algunas faenas, el número de bolas que se agregará se

determina por volumen y no según el peso.

Figura 9c. Incorporación de medios de molienda. Las barras se pueden incorporar solo

cuando el molino está detenido. Para recargar un molino de barras, éstas se

introducen a través del trómel ubicado en el extremo de la descarga del molino.

Ing. Pascual Daga Deudor - Página | 20

Modulo I: Molienda – Operaciones Unitarias - Instituto de Educación Superior tecnológico Publico Oyón

Distribución del tamaño de los medios de molienda

En una carga de molienda madura, el tamaño de los elementos de molienda no

es uniforme. La distribución del tamaño ocurre como consecuencia natural del

desgaste que sufren dichos elementos. Los medios de molienda de acero de

gran tamaño poseen un núcleo relativamente blando y una cubierta exterior

más dura. Una vez que ésta se desgasta, el núcleo se desintegra rápidamente,

lo cual evita la acumulación de pequeños elementos de molienda dentro del

molino.

Figura 10. Distribución del tamaño de los medios de molienda.

Diseño del elevador

El movimiento de volteo es transmitido a la carga por los elevadores que son

los que fijan la carga.

El diseño de los elevadores dependerá del tipo y tamaño de los medios de

molienda.

Este diseño afectará el tipo de movimiento de volteo. Los elevadores de mayor

capacidad favorecen la caída en catarata y la molienda por impacto mientras

que, los elevadores de menor capacidad o biselados, favorecen la caída en

cascada y la molienda por atrición.

Figura 11a. Diseño del elevador. Los elevadores hacen voltear los medios de molienda. El

movimiento en el molino depende del diseño del elevador. Los elevadores de

mayor capacidad favorecen la caída en catarata y la molienda por impacto

mientras que, los elevadores de menor capacidad o biselados, favorecen la caída

en cascada y la molienda por atrición.

Ing. Pascual Daga Deudor - Página | 21

Modulo I: Molienda – Operaciones Unitarias - Instituto de Educación Superior tecnológico Publico Oyón

Figura 11b. Diseño del elevador. La elección de los elevadores depende del tipo de molienda

y el tamaño del medio de molienda.

El desgaste de los elevadores afecta la eficiencia, porque los medios de

molienda no voltean tanto. La incorporación de elevadores nuevos puede

aumentar el movimiento en cataratas al punto de reducir la eficiencia de la

molienda. También pueden favorecer las aglomeraciones entre los elevadores,

lo cual reducirá la elevación y el diámetro efectivo del molino. Estas

aglomeraciones se pueden evitar, si el molino se hace funcionar con menor

densidad.

Velocidad del molino

La velocidad del molino afecta el movimiento de volteo.

Si la velocidad es baja, la caída en cascada es el principal movimiento.

Si la velocidad aumenta, predomina el movimiento de catarata y la molienda se vuelve

más gruesa.

Si la velocidad alcanza un punto crítico, los medios de molienda se apegan a la carcasa

por efecto de la fuerza centrífuga y la eficiencia del proceso disminuye notoriamente.

Por lo general, la velocidad del molino varía entre 55% y 80% de la velocidad crítica.

Normalmente, ésta es una velocidad fija y dependerá del diseño del piñón diferencial.

Sin embargo, algunos molinos poseen transmisión de velocidad variable.

Figura 12a. Velocidad del molino.

Ing. Pascual Daga Deudor - Página | 22

Modulo I: Molienda – Operaciones Unitarias - Instituto de Educación Superior tecnológico Publico Oyón

Figura 12b. Velocidad del molino. Si la velocidad es baja, la caída en cascada es el principal

movimiento.

Figura 12c. Velocidad del molino. El movimiento de catarata predomina si la velocidad

aumenta.

Figura 12d. Si la velocidad alcanza un punto crítico, los medios de molienda se apegan a la

carcasa por efecto de la fuerza centrífuga y la eficiencia del proceso disminuye

notoriamente. Por lo general, la velocidad del molino varía entre 55% y 80% de la

velocidad crítica.

Velocidad crítica

La velocidad mínima a la cual los elementos de molienda se adhieren a los

revestimientos del molino sin desplomarse se llama velocidad crítica. La fuerza

centrífuga es lo suficientemente rápida para mantener los medios de molienda

en los revestimientos del molino.

La velocidad crítica, que suele expresarse en rpm, dependerá del diámetro del

molino. Los molinos grandes tienen una velocidad crítica menor.

La mayoría de los molinos de bolas funcionan a 70% - 80% de su velocidad

crítica; la mayoría de los molinos de barras operan a 55% - 70% de su

velocidad crítica.

Ing. Pascual Daga Deudor - Página | 23

Modulo I: Molienda – Operaciones Unitarias - Instituto de Educación Superior tecnológico Publico Oyón

Figura 13. Velocidad crítica.

Potencia del molino

La potencia del molino es una excelente herramienta para monitorear su

operación. La potencia de molino suele estar asociada a:

la carga de los medios de molienda

la velocidad del molino

las condiciones de operación

El diagrama de carga de un molino que muestra la Figura 3 se puede usar

como modelo para comprender los efectos sobre la potencia. Por ejemplo, si

aumenta la densidad en un molino de bolas, lo más probable es que la carga

aumente; esto creará mayor deslizamiento, su centro de gravedad se acercará

más a la línea media del molino y, por lo tanto, lo más probable es que la

potencia baje.

Figura 14. Potencia del molino.

Ing. Pascual Daga Deudor - Página | 24

Modulo I: Molienda – Operaciones Unitarias - Instituto de Educación Superior tecnológico Publico Oyón

Potencia del molino y carga de medios de molienda

La potencia del molino dependerá de la carga de los elementos de molienda

pues el torque depende del peso de la carga del molino.

Normalmente, el molino consume más energía a medida que se agregan

nuevos medios de molienda. Sin embargo, la potencia disminuye si la carga

gana demasiada altura (cerca de 50%). En ese momento, el centro de

gravedad de la carga se desplaza hacia la línea media del molino más rápido

de lo que aumenta el peso. En consecuencia, el torque producido por la carga

disminuye.

Conforme se desgastan los medios de molienda, la potencia disminuye

lentamente por la reducción del peso. El consumo de energía es uno de los

factores utilizados para determinar en qué momento incorporar nuevos

elementos de molienda.

Figura 15. Potencia del molino y carga de medios de molienda.

Potencia del molino y carga total del molino

La carga total del molino sobre los cojinetes está formada por el molino mismo

(carcasa, revestimientos, elevadores, engranaje principal, etc.), la carga de los

medios de molienda (bolas, barras, roca gruesa) y la pulpa dentro del molino.

Considerando que el peso del molino mismo no varía mucho en el tiempo (los

revestimientos se desgastan lentamente), por lo general, este dato no se

considera al momento de evaluar las condiciones de operación de un molino;

se considera solo lo que está en su interior.

Ing. Pascual Daga Deudor - Página | 25

Modulo I: Molienda – Operaciones Unitarias - Instituto de Educación Superior tecnológico Publico Oyón

Figura 16a. Potencia del molino y carga total del molino. En un molino de bolas o de barras,

el peso de la carga que está dentro del molino corresponde, principalmente, a los

elementos de molienda; cerca de 82% de acero y 18% de pulpa. En el caso de

molinos de rebalse, esta proporción es relativamente constante, de modo que la

potencia es bastante constante, a menos que se produzca un cambio en el centro

de gravedad de la carga; e.g. por un cambio en la viscosidad.

La carga del molino no varía mucho en un molino de bolas o de barras; sin

embargo, la relación potencia-carga es muy importante en un molino AG o

SAG. La potencia del molino dependerá de la carga de los medios de molienda,

pues el torque depende del peso de la carga del molino.

Figura 16b. Potencia del molino y carga total del molino. En los molinos SAG la proporción

se acerca a 52% de acero, 20% de mineral grueso, 26% de mineral fino y 2% de

agua, en base a una carga de bolas de 8% y una carga total de 30% del volumen

del molino. Puesto que la descarga por parrilla retiene las partículas gruesas, la

carga total variará dependiendo de las condiciones de la molienda.

En un molino de bolas o de barras, el peso de la carga que está dentro del

molino corresponde, principalmente, a los elementos de molienda; cerca de

82% de acero y 18% de pulpa. En el caso de molinos de rebalse, esta

proporción es relativamente constante, de modo que la potencia es bastante

constante, a menos que se produzca un cambio en el centro de gravedad de la

carga; e.g. por un cambio en la viscosidad.

Ing. Pascual Daga Deudor - Página | 26

Modulo I: Molienda – Operaciones Unitarias - Instituto de Educación Superior tecnológico Publico Oyón

Figura 16c. Potencia del molino y carga total del molino. Los cambios que se produzcan en

la masa y en la distribución granulométrica dentro del molino incidirán en el peso y

en el centro de gravedad de la carga y, por lo tanto, en la potencia.

En los molinos SAG la proporción se acerca a 52% de acero, 20% de mineral

grueso, 26% de mineral fino y 2% de agua, en base a una carga de bolas de

8% y una carga total de 30% del volumen del molino. Puesto que la descarga

por parrilla retiene las partículas gruesas, la carga total variará dependiendo de

las condiciones de la molienda.

Figura 16d. Potencia del molino y carga total del molino. Esto se puede resumir en un

gráfico de potencia vs. carga en molinos AG y SAG. A medida que aumenta la

carga, también aumenta la potencia porque el peso es mayor hasta que se llega a

un máximo. Después del punto máximo, la potencia disminuye porque el centro de

gravedad de la carga se desplaza hacia la línea media más rápido de lo que

aumenta el peso.

Los cambios que se produzcan en la masa y en la distribución granulométrica

dentro del molino incidirán en el peso y en el centro de gravedad de la carga y,

por lo tanto, en la potencia. Lo anterior se puede resumir en un gráfico de

potencia vs. carga en molinos AG y SAG. A medida que aumenta la carga,

también aumenta la potencia porque el peso es mayor hasta que se llega a un

máximo. Después del punto máximo, la potencia disminuye porque el centro de

gravedad de la carga se desplaza hacia la línea media más rápido de lo que

aumenta el peso.

Ing. Pascual Daga Deudor - Página | 27

Modulo I: Molienda – Operaciones Unitarias - Instituto de Educación Superior tecnológico Publico Oyón

Figura 16e. Potencia del molino y carga total del molino. Las partículas gruesas son

elementos rígidos que son recogidos y levantados por los elevadores. Las

partículas finas se comportan como pulpa y escapan del elevador; o sea, son

transportadas a menor altura.

Las partículas gruesas son elementos rígidos que son recogidos y levantados

por los elevadores. Las partículas finas se comportan como pulpa y escapan

del elevador; o sea, son transportadas a menor altura. En el caso de la carga

de un molino de finos, el efecto por caída en catarata es menor. En cuanto a la

masa, el movimiento de catarata consume más energía que la caída en

cascada pues su centro de gravedad se encuentra más distante de la línea

media. El resultado final es un menor consumo de energía.

Figura 16f. Potencia del molino y carga total del molino. En el caso de la carga de un molino

de finos, el efecto por caída en catarata es menor. En cuanto a la masa, el

movimiento de catarata consume más energía que la caída en cascada pues su

centro de gravedad se encuentra más distante de la línea media. El resultado final

es un menor consumo de energía.

Si se controla la potencia del molino, se deberá reducir el punto de control para

una carga de molino más fina. Como muestra el gráfico de la secuencia de

figuras anterior, no será posible alcanzar el punto de control de potencia para

una carga de molino más gruesa mientras esté presente la carga de finos.

Intentarlo solo generaría una sobrecarga pues el tonelaje seguiría aumentando

en un esfuerzo por alcanzar el punto de control de potencia. Si cambia la

granulometría de la carga del molino, se pasará de una curva a la siguiente.

Dependiendo de las condiciones del molino, en especial de la capacidad de

Ing. Pascual Daga Deudor - Página | 28

Modulo I: Molienda – Operaciones Unitarias - Instituto de Educación Superior tecnológico Publico Oyón

bombeo del elevador de pulpa, la carga del molino se podría volver más gruesa

por una disminución de los finos del molino. En este caso, la relación potencia-

carga se trasladará a la curva superior. Habrá un aumento de potencia.

Figura 16g. Potencia del molino y carga total del molino. Si se controla la potencia del

molino, se deberá reducir el punto de control para una carga de molino más fina.

Como muestra el gráfico de la secuencia de figuras anterior, no será posible

alcanzar el punto de control de potencia para una carga de molino más gruesa

mientras esté presente la carga de finos. Intentarlo solo generaría una sobrecarga

pues el tonelaje seguiría aumentando en un esfuerzo por alcanzar el punto de

control de potencia.

En ciertas situaciones es posible exceder los límites de potencia. Como lo

muestra la secuencia de figuras, si aumenta el tonelaje en el punto D, la carga

de potencia puede bajar a la curva inferior, si se aumentan los finos en la carga

del molino. Observe que, de D a A, la carga aumenta y disminuye la potencia lo

que, normalmente, es una señal de sobrecarga. Conocer el rango de la carga o

dónde se alcanza el punto máximo, ayudará a determinar si se ha producido

una variación en la curva o si se está generando una sobrecarga.

Figura 16h. Potencia del molino y carga total del molino. Si cambia la granulometría de la

carga del molino, se pasará de una curva a la siguiente. Dependiendo de las

condiciones del molino, en especial de la capacidad de bombeo del elevador de

pulpa, la carga del molino se podría volver más gruesa por una disminución de los

finos del molino. En este caso, la relación potencia-carga se trasladará a la curva

superior. Habrá un aumento de potencia.

Si aumenta la carga de bolas, aumentará la potencia puesto que las bolas

producen el mismo efecto de un aumento en las partículas gruesas; i.e., mayor

Ing. Pascual Daga Deudor - Página | 29

Modulo I: Molienda – Operaciones Unitarias - Instituto de Educación Superior tecnológico Publico Oyón

movimiento en catarata. Por otra parte, y puesto que las bolas de acero tienen

una densidad mayor que el mineral con el mismo volumen, la carga será más

pesada. Este punto máximo cambia a medida que aumenta la carga de bolas,

porque el efecto que produce este aumento en el pie de la carga, entregando

potencia, se ve realzado con mayores cargas de bolas.

Figura 16i. Potencia del molino y carga total del molino. Si aumenta la carga de bolas,

aumentará la potencia puesto que las bolas producen el mismo efecto de un

aumento en las partículas gruesas; i.e., mayor movimiento en catarata. Por otra

parte, y puesto que las bolas de acero tienen una densidad mayor que el mineral

con el mismo volumen, la carga será más pesada. Este punto máximo cambia a

medida que aumenta la carga de bolas, porque el efecto que produce este

aumento en el pie de la carga, entregando potencia, se ve realzado con mayores

cargas de bolas.

Potencia del molino y tamaño de las partículas de carga

En los molinos de bolas y de barras, la mayor parte del peso de la carga

corresponde a medios de molienda de acero. Los cambios que se produzcan

en el tamaño de partículas dentro del molino solo tendrán un efecto menor, a

menos que el tamaño de partículas genere un gran cambio en la viscosidad.

A mayor viscosidad, la carga es “lubricada”, lo que favorece el deslizamiento;

esto significa que el centro de gravedad de las zonas de cascada, de catarata y

del pie estará más abajo y más cerca de la línea media del molino; de esta

forma, se reducirá el consumo de energía.

La granulometría es importante para los molinos AG y SAG ya que éstas

también son parte de los medios de molienda. Las partículas más gruesas son

levantadas más alto que las partículas más finas, las que permanecen con el

grueso de la pulpa, alejando el centro de gravedad de la línea media y

aumentando el consumo de energía.

Potencia y velocidad del molino

La potencia del molino aumenta con la velocidad de éste. Para una misma

carga de elementos de molienda, un molino que funcione a 80% de la

velocidad crítica consume más energía que un molino que esté funcionando a

Ing. Pascual Daga Deudor - Página | 30

Modulo I: Molienda – Operaciones Unitarias - Instituto de Educación Superior tecnológico Publico Oyón

60% de la velocidad crítica. A mayor velocidad, mayor será la proporción de la

carga que se mueva en catarata.

La disminución de la carga en cascada y el aumento de la carga en catarata

hacen que el centro de gravedad de la carga se aleje de la línea media del

molino. Esto genera mayor torque y mayor consume de energía.

Sin embargo, pasado el 80%, el consumo de energía disminuye pues se está

alcanzando la velocidad crítica. Aquí, el centro de gravedad del pie se desplaza

hacia la carcasa, en dirección ascendente. Esto genera mayor torque, lo que

aporta energía.

Figura 17. Potencia del molino y tamaño de las partículas de carga.

Ruidos del molino

Durante muchos años, los operadores confiaron en los ruidos que hacía el

molino para deducir las condiciones de operación. Hoy día, existen sistemas de

control de procesos que utilizan sensores de ruido y vibraciones con el mismo

objetivo.

Los factores que afectan el ruido y vibraciones del molino también influyen en

la potencia del molino. Éstos tienden a ser más ruidosos cuando el consumo de

energía es alto y, más silenciosos, cuando el consumo es inferior.

Considerando esta relación, el ruido también constituye un elemento de

medición útil; en especial, en la detección de sobrecargas inminentes del

molino.

Ing. Pascual Daga Deudor - Página | 31

Modulo I: Molienda – Operaciones Unitarias - Instituto de Educación Superior tecnológico Publico Oyón

Figura 19. Ruidos del molino.

Ing. Pascual Daga Deudor - Página | 32

Modulo I: Molienda – Operaciones Unitarias - Instituto de Educación Superior tecnológico Publico Oyón

CAPITULO III

Principios de operación de molinos de tambor 2

Sobrecarga de molinos AG y SAG

Los molinos AG y SAG presentan potencial de acumulación de material debido

a la descarga por parrilla. Si el molino tiene mucho material, la molienda no

será buena, la carga aumentará aún más, quizás al punto de dañar el molino o

rebalsar el muñón de alimentación y podría ser necesario retirar el material en

forma manual.

Para evitar esta situación, es necesario monitorear la potencia y la carga del

molino. Si las condiciones del molino se encuentran a la derecha del límite que

muestra la Figura 1, el molino estará en condición de sobrecarga.

Es importante reconocer la importancia de las condiciones de alimentación

para evitar una sobrecarga. Si no existe plena certeza, una forma rápida de

verificar si el molino está en condición de sobrecarga es detener la

alimentación por algunos minutos. Un aumento de potencia indicará que el

molino estaba sobrecargado.

Si se trata de mineral fino, se podría generar una sobrecarga si se deja

aumentar la carga con la intención de llegar a cierta potencia deseada, la cual

no se puede lograr porque la selección se hizo para mineral más grueso.

Figura 1. Sobrecarga de molinos AG y SAG.

Sobrecarga del molino de barras

Cuando un molino de barras entra en condición de sobrecarga, aumenta la

potencia y el ruido del molino. La carga aumenta a medida que se acumulan

rocas gruesas dentro del molino. El movimiento de las barras se propaga aún

más hacia la zona de caída en catarata. El resultado es que el centro de

gravedad de la carga se aleja de la línea media del molino, aumentando, de

esta forma, el consumo de energía.

Ing. Pascual Daga Deudor - Página | 33

Modulo I: Molienda – Operaciones Unitarias - Instituto de Educación Superior tecnológico Publico Oyón

En una situación de sobrecarga, aumenta el número de rocas y de barras

quebradas que son expulsadas por el harnero del trómel. Si no se toman

medidas, la sobrecarga del molino de barras puede generar una maraña de

barras, lo que sí es un problema serio.

Figura 2. Sobrecarga del molino de barras. Cuando un molino de barras entra en condición

de sobrecarga, aumenta la potencia y el ruido del molino. La carga aumenta a

medida que se acumulan rocas gruesas dentro del molino. El movimiento de las

barras se propaga aún más hacia la zona de caída en catarata. El resultado es que

el centro de gravedad de la carga se aleja de la línea media del molino,

aumentando, de esta forma, el consumo de energía.

Sobrecarga de molino de bolas

Cuando un molino de bolas entra en situación de sobrecarga, se produce un

importante descenso de la potencia y del nivel de ruido del molino. Existen dos

tipos de sobrecargas:

Sobrecarga por excesiva viscosidad de la pulpa

Sobrecarga por entrabamiento de tonelaje excesivo

La sobrecarga por viscosidad excesiva se corrige agregando agua mientras

que, la sobrecarga por entrabamiento, se soluciona reduciendo el tonelaje.

En ambos casos, la drástica caída de potencia va acompañada de un aumento

de la cantidad de rocas gruesas y pequeñas bolas de molienda que son

expulsadas por el harnero del trómel.

Ing. Pascual Daga Deudor - Página | 34

Modulo I: Molienda – Operaciones Unitarias - Instituto de Educación Superior tecnológico Publico Oyón

Figura 3. Sobrecarga de molino de bolas. Cuando un molino de bolas entra en situación de

sobrecarga, se produce un importante descenso de la potencia y del nivel de ruido

del molino. Este molino de bolas contiene una placa elevadora dentro del trómel,

que transporta las bolas rechazadas hacia arriba y las envía a un balde a través de

un embudo. Cuando el embudo está obstruido, las bolas se desparraman en el

piso.

Sobrecarga por viscosidad

La pulpa actúa como un medio viscoso. Si aumenta la viscosidad, disminuye la

fricción interna de la carga y ésta se asienta. Lo anterior acerca el centro de

gravedad a la línea media del molino reduciendo, así, el consumo de energía.

La menor fricción y elevación implican un menor nivel de molienda.

Puesto que la viscosidad se eleva abruptamente con un porcentaje de sólidos a

cierto valor crítico, cerca de este valor ocurrirá una sobrecarga viscosa. Si la

distribución granulométrica en el molino se vuelve más fina, es posible que la

sobrecarga viscosa ocurra antes de lo esperado porque se ha producido un

descenso en el valor crítico del porcentaje de sólidos.

Figura 4. Sobrecarga por viscosidad.

Ing. Pascual Daga Deudor - Página | 35

Modulo I: Molienda – Operaciones Unitarias - Instituto de Educación Superior tecnológico Publico Oyón

Sobrecarga por entrabamiento

Si el flujo de pulpa es demasiado grande para ser absorbido por la carga, al pie

de la carga se formará una poza de pulpa. El peso de esta acumulación

reducirá el consumo de energía. La pulpa que pase por el molino, mientras esté

en la poza, se desviará de la carga y no será molida. Los medios que caigan en

catarata sobre la poza perderán parte de su impulso por la resistencia

hidráulica antes de impactar con otro elemento o con el revestimiento del

molino, reduciendo su efectividad para moler partículas gruesas.

Al mismo tiempo, la carga recibirá un volumen de pulpa mayor al requerido

para llenar los vacíos de la carga y ésta se expandirá. Esta expansión cambiará

el centro de gravedad hacia la línea media del molino, con un aumento

relativamente pequeño de la masa por la adición de pulpa.

El efecto combinado es que disminuirá la potencia. Esta expansión también

causará una pérdida de presión entre las bolas de molienda y, por lo tanto,

menor capacidad para moler las partículas finas.

Figura 5. Sobrecarga por entrabamiento.

Porcentaje de sólidos en el molino

Existe un equilibrio entre aumentar el porcentaje de sólidos para maximizar el

número de partículas en la pulpa y, así, aumentar las probabilidades de

eventos de fractura y disminuir el porcentaje de sólidos para asegurar el paso

de un flujo razonable por el molino y que los medios de molienda puedan

colisionar con suficiente energía.

El efecto es más evidente con medios de molienda pequeños y en partículas

finas, como en los molinos de bolas, puesto que la viscosidad comenzará a

aumentar abruptamente a un porcentaje de sólidos inferior, en el caso de

partículas finas. En los molinos de barras, el tamaño de las partículas suele ser

lo suficientemente grande para maximizar el porcentaje de sólidos y para

conservar un volumen de agua suficiente que asegure la circulación de un flujo

de pulpa adecuado a través del molino.

El porcentaje de sólidos también desempeña un rol importante en la molienda

Ing. Pascual Daga Deudor - Página | 36

Modulo I: Molienda – Operaciones Unitarias - Instituto de Educación Superior tecnológico Publico Oyón

AG y SAG. Los valores tienden a estar en el rango de 65% a 75% para

asegurar que por el molino pase un caudal de agua suficiente para retirar el

mineral triturado.

Para un mismo tonelaje de alimentación de sólidos, con un porcentaje de

sólidos inferior en el molino, las partículas finas tienen un tiempo de residencia

más breve debido al aumento del flujo volumétrico. Esto tiende a generar un

leve engrosamiento del producto puesto que las partículas llegan a la parrilla

antes de lo esperado y tienen la posibilidad de salir, en lugar de continuar en la

molienda. Esto también reducirá la carga del molino.

Existe un porcentaje de sólidos óptimo al cual se produce la mayor tasa de

fractura. La eficiencia de la molienda puede mejorar mucho, si se trabaja a este

óptimo de porcentaje de sólidos.

Figura 6. Porcentaje de sólidos en el molino.

Dureza de la alimentación

La granulometría del producto dependerá de la dureza del mineral. Si aumenta

la dureza del material a moler (si aumenta el índice de trabajo del mineral), el

contenido del molino (y producto para un molino de bolas) se engruesa porque

disminuye la tasa de fractura.

El patrón de fractura del mineral duro tiende a ser por efecto de atrición

mientras que, el patrón de un mineral más blando, es más el resultado de

fractura por impacto.

En un molino AG o SAG el producto clasificado para mineral duro será más fino

y se generará más tamaño crítico debido a la descarga por parrilla. Para

mantener la misma molienda, o evitar una posible sobrecarga, será necesario

reducir el tonelaje.

Si el mineral es blando, se podrá obtener un mayor volumen de material

procesado; pero esto podría generar problemas en los procesos aguas abajo,

si éstos se ven limitados en su capacidad. En el caso de un molino AG o SAG

Ing. Pascual Daga Deudor - Página | 37

Modulo I: Molienda – Operaciones Unitarias - Instituto de Educación Superior tecnológico Publico Oyón

tal vez no sea posible alcanzar plena potencia antes de entrar en condición de

sobrecarga pues un mineral más blando producirá una carga más fina en el

molino.

Ahora que quedan menos partículas gruesas intactas en el molino para el

proceso de molienda, su acción disminuye y se genera un producto más

grueso. Si no es posible aumentar la velocidad de alimentación, tal vez se

pueda reducir la velocidad del molino para evitar que se dañe el revestimiento

como resultado de una menor carga en el molino.

Figura 7. Dureza de la alimentación.

Tamaño de la alimentación

El efecto de la distribución del tamaño de la alimentación en el desempeño

de un molino de tambor es complejo. En rangos operacionales normales, el

material más grueso con que se alimente un molino hará que el producto del

molino sea más grueso. Sin embargo, dado que las tasas de fractura son

mayores en partículas más gruesas, los cambios en el tamaño del producto

del molino suelen ser muy pequeños.

Para los molinos AG y SAG las partículas gruesas (idealmente, cerca de 20%

de 10 cm a 25 cm) son muy importantes pues son parte del medio de

molienda. Aquí, un aumento de las partículas gruesas (a una velocidad de

alimentación constante) puede incrementar la tasa de fractura y, en

consecuencia, el producto será levemente más fino.

Se cree que la presencia de algunos finos en la alimentación del molino

aumenta la tasa de fractura de las partículas grandes. Este efecto se atribuye

a una menor velocidad de sedimentación de las partículas más grandes en

presencia de partículas finas (más viscosidad). Las partículas grandes

Ing. Pascual Daga Deudor - Página | 38

Modulo I: Molienda – Operaciones Unitarias - Instituto de Educación Superior tecnológico Publico Oyón

permanecen en la carga por más tiempo, donde están expuestas a fractura,

en lugar de sumergirse en la pared del molino, donde se produce poca

fractura.

En el caso de material de alimentación muy fino, cuando la tasa de fractura

es relativamente baja, la eficiencia del molino suele ser deficiente (altos

índices de trabajo operacional).

Lo anterior confirma la necesidad de que los medios de molienda sean del

tamaño adecuado.

Figura 8. Tamaño de la alimentación.

Velocidad de alimentación

La velocidad de alimentación del molino determinará el tiempo de residencia

dentro del molino. Si esta velocidad aumenta, el producto será más grueso,

porque el mineral permanece menos tiempo dentro el molino; a menor tiempo

de residencia, menor ocurrencia de eventos de fractura.

En los molinos AG y SAG, el tiempo de residencia de las partículas grandes lo

determinará el tamaño de éstas, en razón de la descarga por parrilla. Si

disminuye la velocidad de alimentación, también disminuirá la carga en el

molino hasta que se recupere el equilibrio. Aquí ocurre lo contrario a un molino

de bolas, donde la carga es prácticamente constante dado que, gran parte de

ella, está formada de bolas.

Figura 9. Velocidad de alimentación.

Ing. Pascual Daga Deudor - Página | 39

Modulo I: Molienda – Operaciones Unitarias - Instituto de Educación Superior tecnológico Publico Oyón

Tamaño crítico

En un molino con descarga por parrilla (o en molinos de circuito cerrado, donde

el material grueso de la descarga del molino regresa al molino), se puede

producir una acumulación de lo que se conoce como material de tamaño crítico

(típicamente 2.5 cm a 7.5 cm).

La tasa de fractura de este material no es lo suficientemente alta para que una

determinada velocidad de alimentación elimine acumulaciones producidas. La

parrilla puede tener orificios grandes, denominados puertos de guijarros, para

que salga el exceso de material de tamaño crítico.

En un molino de bolas esto ocurre con aquel material que es muy grande para

las bolas. En molinos AG y SAG esto ocurre con aquel material que es muy

pequeño para funcionar como medio de molienda, pero muy grande para ser

molido con suficiente velocidad.

Figura 10. Tamaño crítico.

Características de los molinos AG y SAG

Los molinos AG o SAG se usan cuando el material es suficientemente grande

para funcionar, por sí mismo, como medio de molienda. En los molinos SAG se

agregan grandes (10 cm a 15 cm) bolas (habitualmente, 6 a 12% del volumen

de la carga) para mejorar el trabajo de molienda; en especial, en casos de

material de tamaño crítico.

La carga total del molino varía de 25% a 35% del volumen del molino. Por lo

general, estos molinos reciben el producto del circuito de trituración primaria

(normalmente, 25 cm o menos) y lo reducen a un tamaño menor (normalmente,

menos de 5 cm).

Debido al uso predominante de descarga por parrilla, las partículas gruesas

son retenidas en el molino para efectuar el proceso de molienda hasta que

alcanzan un tamaño que les permita pasar por la parrilla. El tamaño de las

aberturas de la parrilla determinará al tamaño máximo del producto del molino.

Ing. Pascual Daga Deudor - Página | 40

Modulo I: Molienda – Operaciones Unitarias - Instituto de Educación Superior tecnológico Publico Oyón

Habitualmente, el molino está conectado a un clasificador y ambos forman un

circuito cerrado. Casi siempre el material sobredimensionado se envía a la

alimentación del SAG para ser reciclado y, a veces, es triturado antes de su

retorno al molino SAG.

Figura 11. Características de los molinos AG y SAG.

Características de un molino de barras

El molino de barras se usa para moler el producto que proviene de un circuito

de trituración (granulometría habitual de 3 cm) y lo reduce a un tamaño

suficiente para ser procesado por un molino de bolas (0.5 cm).

Generalmente, las partículas gruesas se desplazan con más lentitud por el

molino. El material grueso dispersa las barras en el extremo de la alimentación;

esto significa que la molienda ocurre, de preferencia, en las partículas más

gruesas.

Debido a la acción de blindaje que ejercen las partículas gruesas en los

molinos de barras, éstos producen menos finos que los molinos de bolas.

Puesto que, casi siempre, los molinos de barras se usan para preparar

alimentación para un molino de bolas, los molinos de barras trabajan en circuito

cerrado.

Figura 12. Características de un molino de barras.

Características de un molino de bolas

Los molinos de bolas se usan para moler material fino. Por lo general, estos

reciben el producto de un molino de barras o de un circuito AG/SAG

Ing. Pascual Daga Deudor - Página | 41

Modulo I: Molienda – Operaciones Unitarias - Instituto de Educación Superior tecnológico Publico Oyón

(granulometría habitual de 0.5 cm y menos) y lo reducen a un tamaño menor

(0.1 cm o menos).

Normalmente, los molinos de bolas están conectados a un clasificador con el

cual forman un circuito cerrado. De esta forma, solo las partículas que son

suficientemente finas pasan a la etapa de separación. Las partículas gruesas

se devuelven al molino para un nuevo proceso de molienda.

Figura 13. Características de un molino de bolas.

Comparación entre tipos de molinos

Comparación entre tipos de molinos

Los molinos de barras tienen una mayor relación longitud-diámetro.

En Estados Unidos, los molinos AG y SAG suelen tener un gran diámetro,

pero una pequeña relación longitud-diámetro (denominados molinos

planos). En cambio, en la península escandinava y Sudáfrica, son más

frecuentes los molinos de bolas o de barras.

La carga de los medios de molienda aumenta en este orden: molino AG -

SAG - barras - bolas.

La velocidad de molienda es inferior en los molinos de barras.

El porcentaje de sólidos es mayor en los molinos de barras.

Los elementos de molienda de acero son más grandes en los molinos de

barras y en los SAG.

La molienda es más gruesa en los molinos AG, SAG y de barras.

Solo se pueden agregar barras nuevas cuando el molino está detenido; se

pueden agregar bolas nuevas mientras el molino de bolas está

funcionando. Los molinos AG no requieren la adición de medios de

molienda.

Ing. Pascual Daga Deudor - Página | 42

Modulo I: Molienda – Operaciones Unitarias - Instituto de Educación Superior tecnológico Publico Oyón

Tabla 1: Comparación de tipos de molinos

*fracción de velocidad crítica

Molinos de Molinos de Molinos

Molinos AG

barras bolas SAG

Diámetro 2-5m 2-7m 2 - 11 m 2 - 11 m

Relación 1.5 - 2.5 1 - 1.5 0.3 - 1.0 0.3 - 1.0

longitud/diámetro

Carga del medio 35 - 45% 30 - 45% 0% 6 - 12%

Velocidad del 55 - 70% 70 - 80% 70 - 80% 70 - 80%

molino*

% de sólidos 80 - 85% 65 - 80% 65 - 75% 65 - 75%

Diámetro del 5 - 10 cm 2.5 - 9 cm n/a 10 - 15 cm

medio

Tamaño del 0.5 cm y más 0.1 cm y más 5 cm y más 5 cm y más

producto fino fino fino fino

Resumen

Los molinos de tambor logran liberación generando eventos de fractura.

El movimiento de volteo (en cascada o en catarata) determina el tipo de

fractura.

El movimiento de volteo está determinado, en parte, por la velocidad del

molino, por el diseño del elevador y por el tamaño de los medios de

molienda.

La tasa de fractura depende, principalmente, de:

El tamaño de las partículas.

El tamaño de los medios de molienda.

La forma de los medios de molienda.

La dureza del mineral.

El porcentaje de sólidos en la alimentación (viscosidad)

La potencia y los sonidos del molino son buenos indicadores de la operación

del equipo.

Los tipos de elementos de molienda más comunes son las bolas, barras y los

trozos de mineral de gran tamaño.

Ing. Pascual Daga Deudor - Página | 43

Modulo I: Molienda – Operaciones Unitarias - Instituto de Educación Superior tecnológico Publico Oyón

CAPITULO IV

Procedimientos de operación

Seguridad

Seguir las reglas generales de seguridad

Seguir procedimientos de bloqueo y rotulado

Seguir procedimientos de entrada a espacios confinados, según

corresponda.

No ingresar a áreas cercadas.

Nunca levantar algo con una grúa directamente sobre equipos o personas.

Verificar que el área dentro y fuera del molino se encuentre despejado

antes de encender el molino.

Encendido

Los siguientes son los principales pasos a seguir en el encendido de un molino

de tambor:

Hacer verificación de pre-inicio.

Revisiones de seguridad.

El molino está en buenas condiciones mecánicas.

Hay aire para el embrague.

Hay aire para los instrumentos.

Hay suministro eléctrico.

Hay suministro de agua.

El sistema de control está funcionando.

Encender el sistema de lubricación del muñón.

Encender el sistema de lubricación del engranaje.

Encender el motor del molino.

Activar el molino en marcha lenta para movilizar la carga (en molinos

grandes); asegúrese de aplicar los procedimientos de marcha lenta

específicos para esa faena.

Ponga el embrague.

Apagado

Una vez que la alimentación se ha interrumpido y el molino se ha detenido:

Desconecte el embrague.

Apague el motor del molino.

El motor seguirá girando por bastante tiempo después de ser

desenergizado.

Si debe activar el molino en marcha lenta, asegúrese de aplicar los

procedimientos específicos para esa faena.

Enclavamientos

Algunas condiciones desactivarán el molino de tambor en forma automática

para protegerlo de daños graves:

Baja presión de aire (embrague neumático).

Baja presión de aceite o de flujo de aceite (lubricación del muñón).

Alta temperatura de devanado del motor.

Alto amperaje del motor.

Alta temperatura de cojinetes (cojinetes del muñón, del motor del molino,

del piñón).

Ing. Pascual Daga Deudor - Página | 44

Modulo I: Molienda – Operaciones Unitarias - Instituto de Educación Superior tecnológico Publico Oyón

Sincronización del motor del molino (trifásico).

Monitoreo

Periódicamente, verifique lo siguiente:

Signos visibles de sobrecarga. Observe si el trómel expulsa

un volumen excesivo de roca gruesa o medios de

molienda. En molinos AG y SAG, observe la relación

potencia-carga.

Potencia y ruidos.

Porcentaje de sólidos.

Viscosidad de la pulpa. Observe el muñón y el trómel para

deducir la condición del recubrimiento.

Tamaño de la alimentación.

Lubricación del muñón y del engranaje principal.

Filtraciones (extremo de alimentación, extremo de

descarga, pernos del revestimiento).

Temperatura de los cojinetes (muñón, motor y piñón).

Solución de problemas

Tabla 1: Solución de problemas en molinos de tambor.

Síntoma Causa Acción

Rápida baja en la potencia del Sobrecarga viscosa Agregar agua a la alimentación

molino de bolas con el medio de del molino de bolas

molienda pequeño rechazado por

el trómel

Sobrecarga del ahogador Reducir tonelaje

El molino de barras se vuelve más Condición de sobrecarga Monitorear de cerca y reducir el

ruidoso con barras rotas tonelaje, si es necesario

rechazadas por el trómel

Mineral grueso rechazado por el Incipiente sobrecarga del molino Monitorear de cerca

trómel

Molino ruidoso, pero sin signos Porcentaje de sólidos del molino Reducir agua o aumentar la

visibles de sobrecarga son muy bajos velocidad de alimentación de

sólidos para elevar el porcentaje

de sólidos

Producto demasiado grueso Tiempo de residencia dentro del Reducir tonelaje

molino es demasiado corto

La densidad del molino es Reducir el agua de alimentación

demasiado baja del molino

La densidad del molino es Aumentar el agua de alimentación

demasiado alta del molino

La alimentación es demasiado Reducir tonelaje y verificar la

gruesa operación del triturador o del

Ing. Pascual Daga Deudor - Página | 45

Modulo I: Molienda – Operaciones Unitarias - Instituto de Educación Superior tecnológico Publico Oyón

molino de barras, si es necesario

El mineral es muy duro Reducir tonelaje

Rocas más grandes que las Remplazar parrillas rotas

aberturas de las parrillas de

descarga

Consumo de energía disminuye Desgaste del medio de molienda Agregar medio de molienda

lentamente

La potencia del molino AG o SAG Sobrecarga debido a la Reducir tonelaje

disminuye y aumenta el esfuerzo acumulación de partículas

de carga grandes

Sobrecarga debido a la Agregar agua a la alimentación

acumulación de partículas más del molino

pequeñas que las aberturas de

rejilla

Sobrecarga debido a obstrucción Reducir tonelaje y agua de

de la descarga de la parrilla alimentación del molino

Limpiar las parrillas

Bajo rendimiento, pero alta carga Obstrucción de la descarga de la Limpiar las parrillas

en el molino de descarga de la parrilla

parrilla

Parrillas aplanadas Reemplazar las parrillas

La densidad del molino es Reducir el agua de alimentación

demasiado baja del molino

La densidad del molino es Alimentar el agua de alimentación

demasiado alta del molino

Ing. Pascual Daga Deudor - Página | 46

Modulo I: Molienda – Operaciones Unitarias - Instituto de Educación Superior tecnológico Publico Oyón

CAPITULO V

Ciclones

Objetivo y componentes

Objetivos de aprendizaje

Después de concluir esta sección, usted podrá:

Explicar el objetivo de un ciclón

Describir los principales componentes de un ciclón y de una batería de

ciclones

Explicar el principio de operación de un ciclón

Explicar cómo distintas variables determinan el desempeño de un ciclón

Monitorear y solucionar problemas durante la operación de un ciclón

Objetivo

Un ciclón es un clasificador. Éste separa la alimentación en dos flujos:

un flujo que contiene, principalmente, partículas finas o livianas

un flujo que contiene, principalmente, partículas gruesas o pesadas

La separación ocurre porque partículas de distinto peso y tamaño tienen

distintas velocidades de sedimentación.

La alimentación de un ciclón puede ser una combinación de aire y partículas

(como en un colector de polvo, por ejemplo) o una pulpa formada de agua y

partículas. En el procesamiento de minerales, los ciclones suelen trabajar con

pulpas acuosas. A veces se denominan ciclones húmedos o hidrociclones.

Figura 1. Ciclón.

El ciclón

La Figura 2, derecha, indica el nombre de los principales componentes de un

ciclón típico.

La entrada lleva la alimentación al interior del ciclón. Su diseño crea un

movimiento circular.

La sección cilíndrica recoge el material fino que se encuentra cerca de la

parte superior del ciclón. El material que pasa a través del vórtice se denomina

flujo de rebalse. Por lo general, el rebalse se envía a la siguiente operación. La

Ing. Pascual Daga Deudor - Página | 47

Modulo I: Molienda – Operaciones Unitarias - Instituto de Educación Superior tecnológico Publico Oyón

mayor parte del agua contenida en la alimentación sale con el rebalse. El

buscador de vórtice se prolonga hasta el interior de la sección cilíndrica para

impedir el cortocircuito de la alimentación hacia el rebalse.

La sección cilíndrica es donde ocurre la clasificación.

La sección cónica dirige el material grueso hacia el fondo del ciclón.

El ápice ubicado al fondo del ciclón descarga el material grueso o pesado. El

material que sale por el ápice se conoce como flujo de descarga. En algunos

ciclones, es posible ajustar el tamaño del ápice.

Figura 2. Ciclón.

Batería de ciclones

Para mejorar su capacidad, los ciclones se pueden agrupar en conjuntos

compactos. Si es necesario ajustar la capacidad, se puede modificar el número

de ciclones en operación. Por otra parte, las válvulas permiten que los ciclones

sean intercambiados para efectos de mantención.

El distribuidor central de alimentación dirige la alimentación a cada ciclón.

Las válvulas de entrada del ciclón se usan para aislar los ciclones.

Los ciclones separan las partículas finas o livianas de las gruesas o pesadas.

La canaleta de descarga común recoge la descarga proveniente de ciclones

individuales.

La canaleta de rebalse común recoge el rebalse proveniente de ciclones

individuales.

Ing. Pascual Daga Deudor - Página | 48

Modulo I: Molienda – Operaciones Unitarias - Instituto de Educación Superior tecnológico Publico Oyón

Capitulo VI

Principios de operación de ciclones 1

Separación granulométrica

La forma de la entrada tangencial del ciclón hace que la alimentación avance

en una rápida trayectoria circular. La fuerza centrífuga que genera este

movimiento circular dentro del ciclón separa las partículas finas de las gruesas.

Las partículas más grandes y más pesadas, en color azul, que tienen mayor

velocidad de sedimentación son lanzadas contra la pared del ciclón y, desde,

allí descienden al ápice.

El equilibrio que se produzca entre la fuerza centrífuga y la fuerza de arrastre

determinará el punto de salida de las partículas.

Debido al diseño de los ciclones, donde el fondo cónico del buscador de vórtice

es mayor que el ápice, la mayor parte del agua se mueve hacia el flujo de

salida arrastrando consigo las partículas más livianas, en color amarillo. Estos

finos y el agua forman una espiral interna que sale a través del buscador de

vórtice.

En operaciones normales, se forma una columna de aire en el centro del ciclón

que se extiende desde el ápice al vórtice.

Eficiencia de la clasificación

En condiciones ideales, todas las partículas gruesas debieran llegar al flujo de

descarga; y, todas las gruesas, debieran desembocar en el flujo de rebalse. En

la práctica, algunas partículas gruesas terminan en el flujo de rebalse y,

algunas partículas finas, pasan al flujo de descarga.

Ing. Pascual Daga Deudor - Página | 49

Modulo I: Molienda – Operaciones Unitarias - Instituto de Educación Superior tecnológico Publico Oyón

Figura 2a. Eficiencia de la clasificación. La curva de partición describe la eficiencia de

clasificación.

La curva de partición describe la eficiencia de clasificación.

La eficiencia de un ciclón se describe en términos del tamaño de corte,

precisión de la separación y desvío. Algunas partículas gruesas pasan el flujo

de rebalse, si se produce un cortocircuito del flujo de alimentación hacia el

flujo de rebalse o si el espiral interno arrastra partículas gruesas. Si la

liberación no es total, las partículas más gruesas en el flujo de rebalse

afectarán el proceso de separación.

Figura 2b. Eficiencia de la clasificación.

Algunas partículas finas pasan al flujo de descarga porque se produce un

desvío. En un circuito cerrado de molienda, donde el flujo de descarga es

devuelto al molino de bolas, esto podría generar una sobremolienda o la

producción de lodos. Sin embargo, se cree que la presencia de cierto

Ing. Pascual Daga Deudor - Página | 50

Modulo I: Molienda – Operaciones Unitarias - Instituto de Educación Superior tecnológico Publico Oyón

volumen de fino en la alimentación es fundamental para la eficiencia de la

molienda.

Desempeño del ciclón

Existen dos grupos de variables que afectan el desempeño de un ciclón:

variables de operación

variables de diseño

En la práctica, el porcentaje de sólidos en la alimentación es la variable de

operación más importante.

Figura 3. Desempeño del ciclón.

Tamaño de corte y finura del producto

El tamaño de corte es un parámetro importante para un ciclón. El tamaño de

corte no se puede medir directamente.

No obstante, este parámetro está estrechamente relacionado con la finura del

flujo de rebalse. Esta última se puede determinar midiendo la cantidad de

partículas de rebalse que pasan a través de un determinado tamaño de malla;

por ejemplo, una malla 200.

A medida que disminuye el tamaño de corte, aumenta el porcentaje de pasante

por la malla 200. Un tamaño de corte mayor significará un flujo de rebalse más

grueso que, en proporción, contendrá menor cantidad de partículas

suficientemente pequeñas para pasar a través de una malla 200.

Ing. Pascual Daga Deudor - Página | 51

Modulo I: Molienda – Operaciones Unitarias - Instituto de Educación Superior tecnológico Publico Oyón

Figura 4. Tamaño de corte y finura del producto.

Porcentaje de sólidos en la alimentación

Un bajo porcentaje de sólidos en la alimentación producirá un flujo de rebalse

más fino. La forma más efectiva de controlar la operación del ciclón es

diluyendo la alimentación con agua. Al agregar agua, el tamaño de corte

disminuye.

Un alto porcentaje de sólidos aumentará la viscosidad de la pulpa lo que, a su

vez, reducirá la velocidad de sedimentación de las partículas. Las partículas de

tamaño intermedio que, en circunstancias normales, irían a la pared del ciclón

y, luego, al flujo de descarga, son arrastradas al caudal de rebalse.

Dada la importancia del porcentaje de sólidos en la alimentación del ciclón, la

mayoría de los circuitos de molienda utilizan un sistema de medición en línea

(medidor gama).

Utilizando la Figura 5, calcule el porcentaje de sólidos que produce una finura

de rebalse de 85% malla -200.

Figura 5. Porcentaje de sólidos en la alimentación.

Ing. Pascual Daga Deudor - Página | 52

Modulo I: Molienda – Operaciones Unitarias - Instituto de Educación Superior tecnológico Publico Oyón

Velocidad de alimentación

Una mayor velocidad de alimentación del ciclón aumentará la velocidad de la

pulpa que, a su vez, aumenta la fuerza centrífuga. Mayor fuerza centrífuga

aumenta la velocidad de sedimentación, lo cual reduce el tamaño de corte. Las

partículas que, en otro momento, pasarían al flujo de rebalse, descienden y se

van al ápice.

La velocidad de alimentación para cada ciclón dependerá de la velocidad total

de alimentación y del número de ciclones en funcionamiento. La detención de

un ciclón producirá un flujo de rebalse ligeramente más fino. Produce el mismo

efecto que se genera al aumentar la velocidad de alimentación, ya que cada

uno de los restantes ciclones de la batería debe manejar una velocidad de

alimentación mayor para poder mantener la misma velocidad total de

alimentación.

Figura 6. Velocidad de alimentación.

Ing. Pascual Daga Deudor - Página | 53

Modulo I: Molienda – Operaciones Unitarias - Instituto de Educación Superior tecnológico Publico Oyón

CAPITULO VII

Principios de operación de ciclones 2

Gravedad específica de las partículas

Dado que la sedimentación depende de la masa de las partículas, es más

probable que una partícula con una alta gravedad específica se vaya al flujo de

descarga que otra partícula del mismo tamaño, pero con baja gravedad