Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Diseño y Manufactura Asistida Por Computadora: Universidad Tecnológica de Coahuila

Caricato da

Ryan AsDescrizione originale:

Titolo originale

Copyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Diseño y Manufactura Asistida Por Computadora: Universidad Tecnológica de Coahuila

Caricato da

Ryan AsCopyright:

Formati disponibili

UNIVERSIDAD TECNOLÓGICA DE COAHUILA

Diseño y Manufactura

Asistida por computadora

Programación CNC - Parte 1

Manual del Participante

Ing. Alejandro Hernández Briones

Módulo

Procesos Integrados

4 de Manufactura

Objetivo: Conocer las características de operación y funcionamiento de las máquinas de control

numérico computarizado (CNC), así como la programación para la manufactura de piezas o

elementos mecánicos.

INTRODUCCIÓN.

En este tema se revisan los dispositivos capaces de controlar los movimientos de una máquina

herramienta para llevar a cabo el conjunto de instrucciones asociadas a un programa CN, las

herramientas de estas máquinas, las funciones programables con CN y los componentes de un

sistema de CN.

1. MAQUINAS CNC.

El control numérico (CN) desde 1954 ha sido una metodología de control del trabajo de las

máquinas herramienta. Tuvo su origen en el trabajo de John Parsons, de la Parsons

Manufacturing Company, de Traverse City, Michigan, para fabricar paletas de rotor para

helicóptero en la forma aerodinámica compleja que exige los criterios del diseño matemático.

Con la ayuda del equipo de computación digital que surgió en la década de 1950 fue posible

definir con exactitud la malla de puntos que circunscribía la superficie aerodinámica y obtener

impresiones gráficas de ellos. No había tecnología de manufactura que permitiera a una

herramienta de corte maquinar fielmente el contorno definido de la superficie. Todas las

plantillas de trazo y comprobación se hicieron a mano basándose en unos cuantos puntos

ampliamente espaciados, cubriendo estas distancias en forma aproximada, aprovechando la

destreza de algunos fabricantes de herramientas. Los requerimientos de la moderna aeronáutica

de jets exigieron un control más estrecho de fabricación. Parsons reconoció que, si la tecnología

de computación que estaba surgiendo podía definir rápidamente los puntos estrechamente

espaciados de una descripción matemática de la superficie, entonces seguramente se podría

utilizar esta misma capacidad a modo de control para dirigir un maquinado de esa superficie

descrita. Conceptualmente estaba en lo correcto, pero se necesitaron seis años de trabajo para

convertir ese concepto en una realidad operante. El trazo se hizo en el laboratorio de

Servomecanismos del MIT.

Así fue posible establecer una definición matemática dentro de un mecanismo de control y luego

hacer que el mecanismo de control ejecutara una serie de movimientos de la máquina herramienta

necesarios para maquinar la pieza. De aquí la definición de “control numérico”. En el proceso

real de definición de una pieza, realmente se usan números y símbolos: entonces, una mejor

definición podría ser “control simbólico”, pero el control numérico (CN) tuvo y continúa

teniendo aceptación y uso.

Ing. Alejandro Hernández Briones – Universidad Tecnológica de Coahuila Pág. No. 2

La descripción de los dispositivos se aplica al torno y a la fresadora, al ser estas dos máquinas las

de mayor difusión en las empresas de mecanizado.

Maquinas de CN

Con el CN, el control fundamental de la máquina herramienta ha pasado del operador, quien

estudiaba los planos de la pieza y luego dirigía manualmente la máquina, a un programador de

procesos de la pieza, quien estudia los planos de este y luego lista los movimientos que requiere

la máquina para producir la parte.

2. CENTROS DE MAQUINADO.

El control numérico se monta sobre todo tipo de maquinas-herramientas convencional, tanto de

arranque de viruta como de trazado y deformación. Así lo encontramos en tornos, fresadoras,

rectificadoras, taladradoras, mandrinadoras, dobladoras, plegadoras, punzonadoras, maquinas de

trazar, punteadoras, maquinas de soldar, de oxicorte, de medir, etc. Sin embargo, el control

numérico ha promocionado el desarrollo de dos tipos de maquinas múltiples:

El centro de mecanizado, para piezas prismáticas, en el que sobre pieza fija una o mas torretas

con herramientas giratorias permiten efectuar operaciones de fresado, taladrado, mandrilado,

escariado, etc. Si lleva incorporada mesa giratoria pueden efectuarse operaciones de torno

vertical.

El centro de torneado, dotado de una o mas torretas, con herramientas motorizadas que, además

de las clásicas operaciones de torneado permiten efectuar fresados, taladrados, escariados, etc,

tanto axiales como radiales.

Las características de presición exigidas en estas maquinas en condiciones duras de utilización,

han modificado las características de diseño de las mismas. En el aspecto estructural se busca una

mayor rigidez y ausencia de vibraciones, lo que lleva a la utilización de bastidores de chapa

soldada y de hormigón en vez de la clásica fundición.

Ing. Alejandro Hernández Briones – Universidad Tecnológica de Coahuila Pág. No. 3

Centros de maquinado vertical y horizontal, respectivamente.

3. CONTROL DE EJES Y CARRUSEL DE HERRAMIENTAS.

3.1. Ejes.

Las Maquinas–Herramienta (MH) están provistas de un número de ejes principales característico

que hace factibles los trabajos de mecanizado sobre la pieza. Estos ejes se designan

convencionalmente como X, Y y Z. Los tornos disponen de dos ejes principales, mientras que las

fresadoras están dotadas de tres.

En los tornos los ejes X y Z se asocian al desplazamiento del carro principal sobre el que se

desliza ortogonalmente el portaherramientas (como por ejemplo un torreta o revolver). Mediante

la combinación de ambos movimientos se pueden describir trayectorias oblicuas.

Ejes principales de un torno horizontal

Las fresadoras disponen de tres ejes X, Y y Z. Dos de ellos se asocian al movimiento en un plano

horizontal de la mesa de trabajo, mientras que el tercero es el desplazamiento vertical del cabezal

de la máquina. Si la fresadora dispone de una mesa fija, es el cabezal el que ejecuta los tres

desplazamientos.

Ing. Alejandro Hernández Briones – Universidad Tecnológica de Coahuila Pág. No. 4

Ejes principales de una fresadora

3.2. Portaherramientas.

Mecanizar productos en MH requiere diferentes operaciones sucesivas sin soltar la pieza de su

sistema de amarre (fase) lo que supone incorporar un dispositivo que permita cambiar de forma

automática las herramientas durante el proceso. Es poco habitual llevar a cabo un trabajo de

mecanizado sin cambiar de herramienta. Los tornos CN y centros de mecanizado de gran

producción utilizan cambiadores automáticos de herramientas que pueden albergar un número

variable de útiles dependiendo de su diseño. Los cambiadores de herramientas reciben los

nombres de:

• Torreta de herramientas (tornos)

• Carrusel de herramientas (fresadoras/centros de mecanizado)

Torreta para torno y carrusel para fresadora

Ing. Alejandro Hernández Briones – Universidad Tecnológica de Coahuila Pág. No. 5

3.3. Sistemas de sujeción.

Existen diferentes mecanismos para amarrar la pieza en los tornos CN:

• Platos universales de dos, tres o cuatro garras autocentrables.

• Platos frontales para la colocación de sargentos para agarre de formas irregulares.

• Mandriles autocentrables.

• Pinzas para la sujeción de piezas cilíndricas pequeñas.

• Puntos y contrapuntos con arrastre para piezas esbeltas.

• Lunetas escamoteables para apoyo intermedio.

• Conos.

En fresado se emplean las siguientes formas de sujeción:

• Apoyos con formas escalonadas, ajustables en altura o bloques con varias facetas de

contacto, con pernos y resortes de apriete de montaje-desmontaje rápido.

• Placas angulares de apoyo.

• Palancas de apriete. Mordazas mecánicas autocentrables

• Platos o mesas magnéticas.

• Apoyos de diseño específico o especial.

La elección de la fuerza de apriete depende generalmente de la velocidad de giro del cabezal;

velocidades elevadas demandan las presiones mayores al aumentar la acción de la fuerza

centrifuga. Como es habitual que las MH trabajen a velocidades de giro (corte) elevadas y esto

podría suponer presiones que dañasen la pieza, estas incorporan mecanismos de compensación de

las fuerzas centrifugas. El diseño de las mismas se basa de mantener una presión estable del

accionamiento de cierre hidráulico a velocidades de giro elevadas.

Ing. Alejandro Hernández Briones – Universidad Tecnológica de Coahuila Pág. No. 6

Amarre de la pieza

El mecanizado de piezas esbeltas con torno puede demandar el uso de un elemento de apoyo en

el extremo libre de la pieza conocido como contrapunto.

Elementos de apoyo auxiliar en torneado

En fresado las presiones de apriete no resultan tan críticas. El aspecto más crítico en la sujeción

en estas máquinas es la rapidez de montaje/desmontaje y la precisión en el posicionado de la

pieza en la mesa de trabajo.

El sistema de amarre debe permitir una fácil carga/descarga de la pieza de trabajo y garantizar la

repetibilidad en la colocación estable y precisa de la misma

Mesa de fresadora con tornillo de apriete

Ing. Alejandro Hernández Briones – Universidad Tecnológica de Coahuila Pág. No. 7

3.4. Herramientas.

Una herramienta completa presenta generalmente las siguientes partes:

• Acoplamiento.

• Portaherramientas (cuerpo, mango o porta plaquita)

• Punta herramienta (plaquita)

TIPOS DE HERRAMIENTAS Y SUS CLASIFICACIONES

Buril Cuadrado

Buril redondo

Juego de brocas

Broca para concreto

Broca de zanco recto

Broca de zanco cónico

Rima

Ing. Alejandro Hernández Briones – Universidad Tecnológica de Coahuila Pág. No. 8

Juego de machuelos

Maneral para machuelos

Tarraja para cuerdas externas

Maneral porta tarraja

Cierra circular

Ing. Alejandro Hernández Briones – Universidad Tecnológica de Coahuila Pág. No. 9

Cortadores para fresadora

Brocha

El acoplamiento es el elemento que inserta la herramienta en el seno del cabezal de la maquina-

herramienta.

Las puntas de las herramientas pueden estar unidas al mango permanentemente (soldadas). Sin

embargo es más habitual el uso de sistemas de plaquitas intercambiables que se fijan mediante

tornillos, palancas, bridas, etc. Las plaquitas al disponer de varios filos pueden alternar, invertir o

cambiar definitivamente cuando sufren cualquier deterioro.

Sistema de plaquitas intercambiable

Ing. Alejandro Hernández Briones – Universidad Tecnológica de Coahuila Pág. No. 10

4. PREPARACIÓN DE MAQUINA.

En adición a las funciones geométricas para el control de los desplazamientos, los sistemas CNC

disponen de otras para el gobierno de la máquina: funciones máquina. El número de estas y la

forma en que se ejecutan dependen, tanto de la propia MH, como de las posibilidades de la

computadora o unidad central mediante la cual se esta programando.

Las funciones máquina que se enumeran a continuación son un ejemplo de las actividades

complementarias que pueden ser programadas y que en algunos casos afectan a tareas auxiliares

de la MH:

1. Comienzo del giro y control de la velocidad del cabezal.

2. Posicionado angular del cabezal.

3. Activación del refrigerante a una presión de salida dada.

4. Mantenimiento del avance constante.

5. Mantenimiento de la velocidad de corte constante.

6. Cambio de herramienta activa.

7. Comienzo de acciones de los dispositivos auxiliares:

8. Sistemas de alimentación o cambiadores de piezas.

9. Contrapunto

10. Luneta

11. Manipuladores

12. Transportadores (convoyes)

La mayoría de las capacidades de las MHCN se pueden configurar como funciones máquina con

el objeto de automatizar al máximo los procesos de fabricación.

Funciones máquina

Ing. Alejandro Hernández Briones – Universidad Tecnológica de Coahuila Pág. No. 11

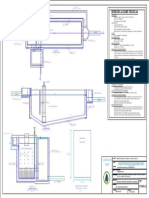

El proceso a seguir para conseguir una pieza en CNC es el siguiente:

1. Interpretación y lectura del plano de la pieza por el programador

2. Estudio de las herramientas y útiles a emplear

3. Introducción del programa en el CNC (usualmente en la computadora o en disco flexible)

4. Montar y preparar las herramientas en la maquina

5. Poner a punto la maquina (cero maquina en los diferentes ejes)

6. Hacer las correcciones necesarias una vez comprobado el programa en el CNC

7. Una vez depurado el programa, sacar un listado en la impresora

8. Mecanizar piezas de prueba, procurando que quede dentro de las tolerancias marcadas

en el plano

9. Corregir en su caso posibles errores de medidas, así como de acabado superficial

Ing. Alejandro Hernández Briones – Universidad Tecnológica de Coahuila Pág. No. 12

METODO TRADICIONAL METODO AUTOMATIZADO

Conceptualizar una idea mediante un bosquejo

Utilizar un software de diseño por computadora

Trazar con herramientas convencionales de dibujo un layout Utilizar un programa de manufactura que convierta las trayectorias en

código CN

Determinar un plan de trabajo de acuerdo al dibujo original

Simular el proceso de maquinado (algunos programas incluyen relieves

y acabados)

Realizar la programación en forma manual

Configurar el equipo o central

Trabajar con el prototipo

Manufactura de la parte deseada

Ing. Alejandro Hernández Briones – Universidad Tecnológica de Coahuila Pág. No. 13

Potrebbero piacerti anche

- Elaboración de programas de CNC para la fabricación de piezas por corte y conformado. FMEH0209Da EverandElaboración de programas de CNC para la fabricación de piezas por corte y conformado. FMEH0209Nessuna valutazione finora

- Carpeta CNC 5to Profesor Lucas CaulaDocumento14 pagineCarpeta CNC 5to Profesor Lucas CaulaTachi DuboscqNessuna valutazione finora

- Preparación de máquinas, equipos y herramientas en operaciones de mecanizado por corte y conformado. FMEH0209Da EverandPreparación de máquinas, equipos y herramientas en operaciones de mecanizado por corte y conformado. FMEH0209Nessuna valutazione finora

- Torno de Control NuméricoDocumento16 pagineTorno de Control NuméricoJubert Angelo Ramos ParedesNessuna valutazione finora

- Elaboración de programas de cnc para la fabricación de piezas por arranque de viruta. FMEH0109Da EverandElaboración de programas de cnc para la fabricación de piezas por arranque de viruta. FMEH0109Valutazione: 3.5 su 5 stelle3.5/5 (2)

- CNC Exercises Milling SpanishDocumento39 pagineCNC Exercises Milling SpanishDaniel UtreraNessuna valutazione finora

- Comprobación y optimización del programa cnc para el mecanizado por arranque de viruta. FMEH0109Da EverandComprobación y optimización del programa cnc para el mecanizado por arranque de viruta. FMEH0109Nessuna valutazione finora

- Manual de Operacion CNCDocumento14 pagineManual de Operacion CNCJosue Castaño ArriagaNessuna valutazione finora

- Maquinados CNC (Fabricación de Dispositivo CONECTOR) PDFDocumento79 pagineMaquinados CNC (Fabricación de Dispositivo CONECTOR) PDFAdolfo Velázquez MacíasNessuna valutazione finora

- Análisis y diseño de piezas de máquinas con CATIA V5Da EverandAnálisis y diseño de piezas de máquinas con CATIA V5Nessuna valutazione finora

- Tarea III. CNCDocumento11 pagineTarea III. CNCDavid Ruíz100% (1)

- Tecnologia Torno CNC - 2Documento56 pagineTecnologia Torno CNC - 2cmitjaNessuna valutazione finora

- Maquinas CNCDocumento113 pagineMaquinas CNCharry93543640Nessuna valutazione finora

- Parcial 3 - Interpolación Circular G02 G03 - Grupo2Documento5 pagineParcial 3 - Interpolación Circular G02 G03 - Grupo2Edwin GuzmánNessuna valutazione finora

- Fresadora Convencional Tallado de Piñones Z RectoDocumento10 pagineFresadora Convencional Tallado de Piñones Z RectoMarcoRubianoReyNessuna valutazione finora

- Progamacion CNC Centro de MecanizadoDocumento107 pagineProgamacion CNC Centro de MecanizadoandresNessuna valutazione finora

- Fresadora CNCDocumento6 pagineFresadora CNCMaria Jose AlbujaNessuna valutazione finora

- Introduccion Al CNCDocumento24 pagineIntroduccion Al CNCRichardVargasNessuna valutazione finora

- UNIDAD 2 Programación y Operación CNCDocumento45 pagineUNIDAD 2 Programación y Operación CNCEdgar Gonzalez Reyes0% (1)

- CNC 840DDocumento134 pagineCNC 840Dmariano_zoomNessuna valutazione finora

- Diseno Programacion Simulacion Fabricacion CNC CON MASTERCAM X9Documento225 pagineDiseno Programacion Simulacion Fabricacion CNC CON MASTERCAM X9Alberto Luna0% (1)

- Mecanizado Multiaxis 4 Ejes Simultaneos Con MastercamDocumento22 pagineMecanizado Multiaxis 4 Ejes Simultaneos Con MastercamIsacCoaritaCasaniNessuna valutazione finora

- Unidad CNCDocumento157 pagineUnidad CNCDaniel AyosaNessuna valutazione finora

- Maquinas y Herramientas 12022Documento33 pagineMaquinas y Herramientas 12022Yulisa Rios Velasquez100% (1)

- CNCDocumento27 pagineCNCMemo Perez100% (1)

- Máquinas de Control Numérico Computarizado PDFDocumento46 pagineMáquinas de Control Numérico Computarizado PDFharry9354364067% (3)

- Man 8060 8065 8070 Simul InstDocumento54 pagineMan 8060 8065 8070 Simul Insthank_scorpioNessuna valutazione finora

- Programación de Fresadora CONTROL HNCDocumento99 pagineProgramación de Fresadora CONTROL HNCDiego Fernando Cadena Arango0% (1)

- Programación CNCDocumento20 pagineProgramación CNCOmarAndréCastilloGarcíaNessuna valutazione finora

- Programacion CNC PDFDocumento80 pagineProgramacion CNC PDFfrankbiker100% (1)

- CNC Turning Center Programming Manual - En.esDocumento198 pagineCNC Turning Center Programming Manual - En.esCarlos MottaNessuna valutazione finora

- Taller Electromecanico 3Documento6 pagineTaller Electromecanico 3José Gonzalo VelasquezNessuna valutazione finora

- Mod.2 Parametric ProgramingDocumento44 pagineMod.2 Parametric ProgramingPabloLozanoSalazarNessuna valutazione finora

- CAMWorks 3 AxisDocumento2 pagineCAMWorks 3 AxisDavid SanchezNessuna valutazione finora

- Apuntes CNC TornoDocumento17 pagineApuntes CNC TornoScipion AfrikanNessuna valutazione finora

- Actividad Tema 1 Configuracion de Sistemas MecatronicosDocumento2 pagineActividad Tema 1 Configuracion de Sistemas MecatronicosAlberto Carrascal CarrascoNessuna valutazione finora

- CNCDocumento120 pagineCNCrodolfoNessuna valutazione finora

- Manualdeoperacion Torno CNC y Fresa CNC Emco Ipn (Full Permission)Documento126 pagineManualdeoperacion Torno CNC y Fresa CNC Emco Ipn (Full Permission)Erubiel Carrada DominguezNessuna valutazione finora

- Curso Torno CNCDocumento69 pagineCurso Torno CNCAlberto Garcia100% (1)

- EasyMaint Vision Global Software de MantenimientoDocumento43 pagineEasyMaint Vision Global Software de MantenimientoJhonathan Giancarlo Oviedo MendozaNessuna valutazione finora

- Manual para Artes y OficiosDocumento69 pagineManual para Artes y OficiosEli DiazNessuna valutazione finora

- Eval3 NxTutorial TornoCNC EnriqueAñazcoDocumento11 pagineEval3 NxTutorial TornoCNC EnriqueAñazcoAñazco DavidNessuna valutazione finora

- Mecanizado y Mantenimiento de MáquinasDocumento12 pagineMecanizado y Mantenimiento de Máquinasmiguel5446Nessuna valutazione finora

- CNC FargorDocumento686 pagineCNC FargorHernan DominguezNessuna valutazione finora

- TorneadoDocumento158 pagineTorneadoCarlos Quintana100% (5)

- SCALLOPDocumento13 pagineSCALLOPGustavo PomaqueroNessuna valutazione finora

- CNC FuncionesDocumento5 pagineCNC FuncionesRoberto HernandezNessuna valutazione finora

- CNC-Programación Manual en Control FANUC Oi Mate Tc.Documento10 pagineCNC-Programación Manual en Control FANUC Oi Mate Tc.Smah Hams M100% (1)

- Manual de Programacion CNC v2r2Documento224 pagineManual de Programacion CNC v2r2JOSUE MANUEL MANZANARES CASTRONessuna valutazione finora

- Plan Del Mantniemiento FresadoraDocumento24 paginePlan Del Mantniemiento FresadoraJosé SalazarNessuna valutazione finora

- Mastercam RouterDocumento8 pagineMastercam RouterggkarthikeyanNessuna valutazione finora

- Mecanizado Fresadora CNC 3axisDocumento53 pagineMecanizado Fresadora CNC 3axisGabby CaluñaNessuna valutazione finora

- Riesgo en Trabajo en Talleres de MecanizaciónDocumento23 pagineRiesgo en Trabajo en Talleres de MecanizaciónOswaldo MuñozNessuna valutazione finora

- Manual CNC PDFDocumento80 pagineManual CNC PDFAdrian Vargas SanchezNessuna valutazione finora

- 2-Unidad II-Parámetros de Corte en TorneadoDocumento37 pagine2-Unidad II-Parámetros de Corte en TorneadoYsael Narciso YanavilcaNessuna valutazione finora

- Seminario Herramientas de Corte Aptamai2Documento82 pagineSeminario Herramientas de Corte Aptamai2LUIS MEJIA RAMIREZNessuna valutazione finora

- Control Numerico ComputarizadoDocumento12 pagineControl Numerico Computarizado4681007006Nessuna valutazione finora

- Apuntes MecanizadoDocumento7 pagineApuntes MecanizadodxdNessuna valutazione finora

- Cimco Edit 6 (Es) NodbDocumento186 pagineCimco Edit 6 (Es) NodbMario Mtz RangelNessuna valutazione finora

- ENOCDocumento11 pagineENOCRyan AsNessuna valutazione finora

- Crecimiento 2 Clase No 2Documento5 pagineCrecimiento 2 Clase No 2Ryan As0% (1)

- Crecimiento 6 Clase 1Documento3 pagineCrecimiento 6 Clase 1Ryan AsNessuna valutazione finora

- CRECIMIENTO 1 CLASE No 7Documento5 pagineCRECIMIENTO 1 CLASE No 7Ryan As100% (1)

- Crecimiento 2 Clase No 1Documento5 pagineCrecimiento 2 Clase No 1Ryan AsNessuna valutazione finora

- Crecimiento 1 Clase No 4Documento5 pagineCrecimiento 1 Clase No 4Ryan As100% (1)

- Crecimiento 1 Clase No 6Documento5 pagineCrecimiento 1 Clase No 6Ryan As0% (1)

- Crecimiento 1 Clase No 2Documento5 pagineCrecimiento 1 Clase No 2Ryan As67% (3)

- Crecimiento 1 Clase No 3Documento6 pagineCrecimiento 1 Clase No 3Ryan As100% (2)

- Crecimiento 1 Clase No 5Documento5 pagineCrecimiento 1 Clase No 5Ryan AsNessuna valutazione finora

- Enoc El Hombre Que Camino Con DiosDocumento21 pagineEnoc El Hombre Que Camino Con DiosRyan As100% (2)

- Crecimiento 1 Clase No 1Documento5 pagineCrecimiento 1 Clase No 1Ryan AsNessuna valutazione finora

- Analisis de 2 PedroDocumento3 pagineAnalisis de 2 PedroRyan As100% (1)

- Analisis de EfesiosDocumento5 pagineAnalisis de EfesiosRyan AsNessuna valutazione finora

- El NazarenoDocumento16 pagineEl NazarenoRyan AsNessuna valutazione finora

- Analisis de RomanosDocumento10 pagineAnalisis de RomanosRyan As100% (1)

- Analisis de ColosensesDocumento4 pagineAnalisis de ColosensesRyan AsNessuna valutazione finora

- El PecadoDocumento12 pagineEl PecadoRyan AsNessuna valutazione finora

- Analisis de 1 PedroDocumento3 pagineAnalisis de 1 PedroRyan AsNessuna valutazione finora

- Ejercicio PropuestoDocumento6 pagineEjercicio PropuestoPINEDA CASTAÑEDA VANESSA DEL CARMENNessuna valutazione finora

- Fallas en Los Equipos de PerforacionDocumento28 pagineFallas en Los Equipos de PerforacionalejandroNessuna valutazione finora

- Datos Tecnicos Andamios y AccesoriosDocumento14 pagineDatos Tecnicos Andamios y AccesoriosAngel GarciaNessuna valutazione finora

- U1 P3 CQC 2020Documento17 pagineU1 P3 CQC 2020Daniela AbarcaNessuna valutazione finora

- Rene Mares - RecubrimientosDocumento4 pagineRene Mares - RecubrimientosNuez RealNessuna valutazione finora

- Impri MirDocumento9 pagineImpri MirMoisés Valenzuela MuñozNessuna valutazione finora

- Afilado tr1Documento4 pagineAfilado tr1Aaron MoriNessuna valutazione finora

- ArquitecturaDocumento13 pagineArquitecturagianellaNessuna valutazione finora

- Tarea de InvestigaciónDocumento3 pagineTarea de InvestigaciónDavid Hernandez brawl starsNessuna valutazione finora

- Formulas de ManufacturaDocumento5 pagineFormulas de ManufacturaHernán D. Panta PericheNessuna valutazione finora

- Fundición de MetalesDocumento28 pagineFundición de MetalesSERGIO DANIEL CASTRO ALIAGANessuna valutazione finora

- SENKRON Plastik Catalogue 2020Documento63 pagineSENKRON Plastik Catalogue 2020Aeidan TrujilloNessuna valutazione finora

- ElectroerosionDocumento8 pagineElectroerosionkhea doble aa bunnyNessuna valutazione finora

- Guia 10 Tratamientos Térmicos, CementaciónDocumento5 pagineGuia 10 Tratamientos Térmicos, CementaciónJüan RojasNessuna valutazione finora

- Taladro y Fresa PresentacionDocumento20 pagineTaladro y Fresa PresentacionMaria Veronica González FNessuna valutazione finora

- Soldadura Por Puntos de ResistenciaDocumento4 pagineSoldadura Por Puntos de ResistenciachillatownNessuna valutazione finora

- AnaliticoDocumento27 pagineAnaliticoandres ruizNessuna valutazione finora

- Fcaw Tub Atb Riva Calazoni PDFDocumento24 pagineFcaw Tub Atb Riva Calazoni PDFPBernal J ArthurNessuna valutazione finora

- MF0620 1 DemoDocumento20 pagineMF0620 1 Demokun122Nessuna valutazione finora

- Composicion Quimica Del CementoDocumento3 pagineComposicion Quimica Del CementoCarlos Andres Gaspar CamposNessuna valutazione finora

- Sedimentador Secundario DltaDocumento1 paginaSedimentador Secundario DltaLino Quispe QuispeNessuna valutazione finora

- Avance Proyecto Tratamientos TérmicosDocumento3 pagineAvance Proyecto Tratamientos TérmicosAbel Nohpal BrionesNessuna valutazione finora

- INFORME Soldadura Ascendente y DescendenteDocumento11 pagineINFORME Soldadura Ascendente y DescendenteFrancisco Zuñiga100% (1)

- Hoja de Metrados: Saneamiento Con Arrastre Hidraulico - PalcacuchoDocumento7 pagineHoja de Metrados: Saneamiento Con Arrastre Hidraulico - PalcacuchoMirian Huamán carrascoNessuna valutazione finora

- TV - Cuestionario Online - Redox - QUIMICA GENERAL (4104) JoseDocumento3 pagineTV - Cuestionario Online - Redox - QUIMICA GENERAL (4104) JoseLo Angu100% (1)

- Actividad de Balanceo 2020Documento5 pagineActividad de Balanceo 2020hamiltonNessuna valutazione finora

- Lista-De-Precios El Constructor 2020 PDFDocumento1 paginaLista-De-Precios El Constructor 2020 PDFEduardo Meza RazoNessuna valutazione finora

- NB 136005 - 2003Documento35 pagineNB 136005 - 2003Jose Callpa100% (2)

- Informe Mecanizado PlatoDocumento46 pagineInforme Mecanizado PlatoGustavo MesaNessuna valutazione finora

- Códigos de Torno CNCDocumento15 pagineCódigos de Torno CNCAlfredo Aguilar0% (1)