Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Planta Malin S.A.C

Caricato da

Diego CastilloDescrizione originale:

Titolo originale

Copyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Planta Malin S.A.C

Caricato da

Diego CastilloCopyright:

Formati disponibili

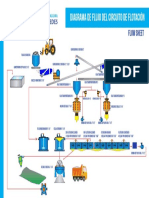

Sección de chancado.

Consta de dos etapas: Chancado Primario y Chancado Secundario.

Chancado Primario.- El mineral es extraído de la tolva de gruesos mediante un grizzly

Vibratorio, es alimentado a una chancadora de quijada 16” x 24” Funcal. La chancadora

está graduada a un set de 2”, el producto del chancado primario es transportado por la

faja N°1 de 13m x 18’’ hasta la zaranda vibratoria 4’ x 8’ con malla metálica con abertura

de 1/2 ‘’ x 1/2’’. El undersize de esta zaranda pasa a la faja N°3 de 14 m x 18’’ descarga

a un losa de finos o Tolva de finos. el oversize ingresa a la etapa del chancado

secundario a través de la faja N° 2 de 13 m x 18”.

Chancado Secundario.- El oversize de la zaranda 4’ x 8’ es alimentado a través de la

faja N° 2 de 13 m x 18’’ a la chancadora cónica funcal 3’ SH. Esta chancadora está

graduada a un set de 3/4’ el tamaño promedio del producto es de 1/2’. Este producto

cae a la faja N° 1 de 13m x 18’’ haciendo un circuito cerrado.

El producto Final del Circuito de chancado tiene un tamaño promedio de

1/2” mediante la faja N° 4 de 25m x 18” se alimenta a la tolva de Finos.

Sección de Flotación

La sección de molienda se inicia desde la tolva de finos la descarga es depositado sobre

la faja transportadora N° 4 de 6 mts x 18” y N° 5 8 mts 18” a razón de 3.5 - 6.31 TM/Hr

respectivamente y transportado hacia el etapa de clasificación.

El circuito de molienda está conformado por un molino primario de bolas Funcal de 6 x

6 pies y Secundario 5 x 6, en circuito cerrado con un hidrociclón D-10 ICBA.

El control de tonelaje diario se realiza manualmente; el tamaño promedio de

alimentación a este molino es de 1/2” y el tamaño promedio del producto 50% malla -

200 el molino de bolas Funcal 6’ x 6’ trabaja en circuito cerrado, la descarga de este

molino es alimentada a una bomba SRL ICBA 4” x 3” y ésta a la vez se clasifica en un

ciclón de D10B Tipo Kreps, el under flow del ciclón retorna al molino 5x6 para una

molienda adicional como también formando el circuito cerrado molino-ciclón y el over

flow de este ciclón pasa a la flotación de plomo.

El producto de los molinos está depositado en forma de pulpa en un sumidero donde es

diluido hasta obtener una densidad de pulpa de 1820 kg/lit. (69.21% de solidos), y luego

ser bombeada al hidrociclón como alimento por medio de una bomba SRL ICBA de 4”x3”

accionada por un motor de 20 hp y 1780 RPM. Las características del molino de bolas

primario FUNCAL 6” x 6” es de 125 HP, con 23 RPM de velocidad critica, con un trommel

de 8” y recargado con bolas de 4”, 3” y 2 1/2”, 2”, de diámetro., trabajando con una

densidad de pulpa de 2.54 kg/lt y 35% de sólidos, el tiempo de permanencia del mineral

es de 32 minutos y Las características del molino de bolas secundario FUNCAL 5” x 6”

es de 80 HP, con 29 RPM de velocidad critica, con un trommel de 8” y recargado con

bolas 2 1/2”, 2”, 1 ½” y 1” de diámetro., trabajando con una densidad de pulpa de 2.54

kg/lt y 35% de sólidos, el tiempo de permanencia del mineral es de 19 minuto . La

granulometría esperada de molienda es estas condiciones es de 56% malla -200. La

pulpa del Overflow del hidrociclon es enviada a los tanques de flotación.

Circuito de Flotación Polimetálica.

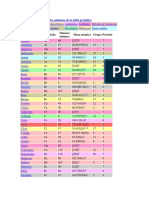

Circuito Plomo-Plata.- Se deprime el Zinc con Sulfato de Zinc y la pulpa preparada en

el circuito de molienda a una densidad de 1345 g/l y con 35.4% de sólidos pasa al circuito

de flotación de Plomo Plata el 100% de over flow procedente del circuito de molienda,

con una granulometría promedio 56% malla -200 se alimenta a un acondicionador 5 x 5

pasa la pulpa a una flotación rougher WS 8’ x 7’ donde inicia la flotación Plomo-Plata,

las espumas de esta celda constituyen el producto final de plomo y su relave se envía a

otra celda 6 x 7 donde puede ser rougher - escavener según requiera el tiempo de

agotamiento el relave al banco de 4 celdas tipo Denver SubA-24Sp y las espuma pasan

a una celda de primera limpieza Denver SubA-18Sp primera limpieza y estas espumas

vuelven a una segunda limpieza en una Denver SubA-18Sp y las espumas de éstas

constituyen el producto final del concentrado de plomo que, a la vez se juntan con las

espumas del concentrado de la celda circular donde se dirigen a las cochas de

concentrados de plomo-plata.

Circuito de Zinc.- El relave de la etapa scavenger del circuito anterior, se envía por

gravedad a un acondicionador de 5’x5’ de Zinc, donde es acondicionada con Oxido

de Calcio para llevarla a PH 11 y se Activa el Zinc con Sulfato de Cobre la descarga del

acondicionador es llevada por gravedad a la celda circular N 1 WS 7’x7’ las espumas

de esta celda constituyen el concentrado final de Zn (concentrado rougher I) y el relave

se envía por gravedad a una celda circular N 2 WS 7’x7’ las espumas de esta

celda constituyen el concentrado final de Zn (concentrado rougher II) el relave de éste

se va directo al banco rougher de 2 celdas tipo Denver SubA-

18Sp y las espuma pasan a una celda de primera limpieza Denver SubA-

18Sp primera limpieza y estas espumas vuelven a una segunda limpieza en una Denver

SubA-18Sp y las espumas de estas constituyen el producto final limpieza 2 del

concentrado de Zinc; el relave se va a la etapa scavenger constituido por un banco de

dos celdas tipo Denver SubA-18Sp donde las espumas de este retorna a la etapa

rougher de plomo-plata y el relave de la etapa scavenger forma parte del tercer circuito.

Sección lixiviación

En este circuito se realiza el beneficio de minerales de oro, mediante lixiviación CNA

diluido, para la obtención de carbón activado, a un ritmo de producción de 122.14 TMD.

El mineral extraído de las minas, es transportado en volquetes de 25 TM de capacidad

y depositado en la cancha de acumulación de mineral, una capacidad de acumulación

de mineral de 1000 TM de mineral.

El mineral con un tamaño máximo de partícula de 1/2” de la cancha de finos es

transportado hacia la tolva de finos 2; así mismo servirá para realizar el respectivo

blending de tal forma que el mineral que va a ser chancado, tenga una composición

uniforme.

El mineral de mina al ser reducido a ½” que permita a la solución lixiviante alcanzar el

metal valioso y llevarlo a solución. La granulometría de operación se consigue, mediante

la aplicación de molienda en molinos de bolas operando en húmedo. En esta etapa es

donde comienza la lixiviación del oro, pues es practica común agregar al molino cianuro

de sodio y cal; esto es para que en la medida que la partícula se quiebre y deje expuesta

la superficie fresca del mineral de oro, la solución comience a actuar y a disolver a este

ultimo (Chaves, 1985). Dependiendo de la refractariedad del mineral, en esta etapa, se

puede alcanzar un porcentaje importante en la disolución de este metal (Fivaz, 1988).

El resto del oro no disuelto aun, es lixiviado en una serie de tanques agitadores, cuyo

volumen es determinado en función del tiempo de residencia, obtenido previamente en

ensayos de laboratorio. La agitación puede ser mecánica, mediante el insuflado de aire

(Ellis y Senanayake, 2004), o mediante la aplicación de ambas (Marsden y House,

1992).

En el proceso convencional, también denominado CCD (counter current decantation) o

decantación en contra corriente mas filtración, la solución con oro es separada del sólido

por decantación y por sucesivos lavados de la pulpa en contracorriente y finalmente es

filtrada. La torta que sale de los filtros, presenta aproximadamente un 10 % de

humedad. Esta humedad, no es otra cosa mas que solución con algo de oro disuelto,

que será enviado junto con los sólidos, previa destrucción del cianuro, al dique de colas.

Por ultimo la solución rica es clarificada, desoxigenada, y el oro precipitado con polvo

de zinc muy fino, de alta pureza y doblemente sublimado. El precipitado Zn-Au-Pb, es

separado de la solución mediante filtros de presión, luego es secado y enviado a

fundición, en donde se obtiene un bullion (Pb, Zn, Au), factible de enviar a refinación. La

solución con oro disuelto regresa al circuito de lixiviación. El oro que por alguna razón

(normalmente falta de molienda) quedo ocluido dentro de la partícula de mineral, mas

algunas partículas que no tuvieron suficiente tiempo de contacto con la solución

(partículas gruesa), mas el oro disuelto contenido en solución que acompaña a los

sólidos hacia el dique de colas, constituyen las perdidas del proceso y estas estarán

reflejadas en el valor de la recuperación final del oro (Chaves,1985; Marsden y House,

1992; Nicol et al, 1987).

El proceso CIP (carbon in pulp), que fuera desarrollado en Sud África en la década del

70, es considerado el avance tecnológico mas significativo de los últimos tiempos en

cuanto a métodos aplicados a la recuperación de oro (Afenya, 1991; Hausen y Bucknam,

1985). No obstante esto en nuestro país aun no se ha implantado un sistema de

recuperación de oro utilizando este proceso. En este, es utilizado el carbón activado

para adsorber el oro directamente de la pulpa cianurada, a medida que se va disolviendo

o pasando a solución. La pulpa se agita en tanques de gran tamaño y fluye en forma

continua desde el principio al último de la serie, mientras que el carbón lo hace en la

dirección opuesta (en contra-corriente), en forma discontinua y mediante la utilización

de un air lifth. Una tela de abertura apropiada se ubica en la dirección del flujo de la

pulpa entre los tanques a fin de limitar el paso del carbón de un tanque a otro, en el

sentido de la corriente. El oro en solución es adsorbido por el carbón (Rees y Van

Deventer, 2001), resultando finalmente la pulpa totalmente lixiviada, y la solución

prácticamente con rastros de oro.

Potrebbero piacerti anche

- Reutilización de aguas residuales en la industria azucarera y AlcoholeraDa EverandReutilización de aguas residuales en la industria azucarera y AlcoholeraNessuna valutazione finora

- TOQUEPALADocumento46 pagineTOQUEPALAJunior Salazar VargasNessuna valutazione finora

- Proceso de concentración de minerales en plantaDocumento6 pagineProceso de concentración de minerales en plantaRubén Palomino100% (1)

- Memoria I Descriptiva Planta ConcentradoraDocumento25 pagineMemoria I Descriptiva Planta ConcentradoraLuis Mijael Chambi100% (1)

- Descripcion Planta Concentradora HUARONDocumento17 pagineDescripcion Planta Concentradora HUARONBrayan Bazan CuevaNessuna valutazione finora

- Dureza Concepto y Metodos para Determinar DurezaDocumento3 pagineDureza Concepto y Metodos para Determinar DurezaRamon Mario De DonatisNessuna valutazione finora

- Características Del MineralDocumento20 pagineCaracterísticas Del MineralChristopher hilario Poma LópezNessuna valutazione finora

- Planta de LixiviacionDocumento5 paginePlanta de LixiviacionalexNessuna valutazione finora

- Informe MetalurgiaDocumento76 pagineInforme MetalurgiaDanny Jesus Lindo RojasNessuna valutazione finora

- Compañía Minera Rio Chicama SacDocumento5 pagineCompañía Minera Rio Chicama SacEdgar Flores RodriguezNessuna valutazione finora

- Southern - PERÚFINALDocumento73 pagineSouthern - PERÚFINALCarlos ChavezNessuna valutazione finora

- Procesos de concentración de minerales en ToquepalaDocumento28 pagineProcesos de concentración de minerales en ToquepalaGabriel Rodríguez SuttaNessuna valutazione finora

- Trabajo de Investigación Sobre Análisis Granulométrico PDFDocumento22 pagineTrabajo de Investigación Sobre Análisis Granulométrico PDFRuiz SebastiánNessuna valutazione finora

- Concentracion de Minerales 1-2013Documento62 pagineConcentracion de Minerales 1-2013agripino100% (1)

- Mesa Wilfley 1Documento11 pagineMesa Wilfley 1Joel Vilca YalleNessuna valutazione finora

- Determinación de la influencia del carbón en la flotabilidad de sulfurosDocumento83 pagineDeterminación de la influencia del carbón en la flotabilidad de sulfurosra xadiNessuna valutazione finora

- Exposicion Flotacion SolverDocumento27 pagineExposicion Flotacion SolverLucio FernandoNessuna valutazione finora

- Procesos y mejoras en el área de molienda de la Planta Concentradora de Minera Las BambasDocumento67 pagineProcesos y mejoras en el área de molienda de la Planta Concentradora de Minera Las Bambasrichard auccacusiNessuna valutazione finora

- Diagrama de Flujo PDFDocumento1 paginaDiagrama de Flujo PDFKevin CHNessuna valutazione finora

- Fundamentos de Molienda MALN 2015Documento44 pagineFundamentos de Molienda MALN 2015coreano63Nessuna valutazione finora

- Diapositivas MontyDocumento6 pagineDiapositivas MontyAlejandro Sifuentes VillanuevaNessuna valutazione finora

- Patct Da 299300 10 PC 001 - R0Documento18 paginePatct Da 299300 10 PC 001 - R0WaldomiroCanoNessuna valutazione finora

- PROYECTO FINAL Wilson Ticona UltimoDocumento56 paginePROYECTO FINAL Wilson Ticona UltimoMamani WilliamNessuna valutazione finora

- Grupo LDocumento32 pagineGrupo LErick RomeroNessuna valutazione finora

- Diseño de plantas de procesamiento de mineralesDocumento35 pagineDiseño de plantas de procesamiento de mineralesJoseluis Campean Sedano50% (2)

- Trabajo FinalDocumento70 pagineTrabajo FinalJheferson Yauyo MallquiNessuna valutazione finora

- Reporte de La Mineria Artesanal Del Area Las Lomas SuyoDocumento8 pagineReporte de La Mineria Artesanal Del Area Las Lomas SuyoJean PoolNessuna valutazione finora

- Reporte de Planta Enero 2019Documento57 pagineReporte de Planta Enero 2019Anonymous ZgZFduiriJNessuna valutazione finora

- Informe de Estudio Metalurgicos de Flotacion de Pirita Aurifera de Minas Arirahua S.ADocumento36 pagineInforme de Estudio Metalurgicos de Flotacion de Pirita Aurifera de Minas Arirahua S.AIsai Keoma Chirinos DiazNessuna valutazione finora

- Remolienda Bulk ColquisiriDocumento15 pagineRemolienda Bulk ColquisiridonaldoNessuna valutazione finora

- 24 01 2019caracterización Geoquímica de Relaves ChileDocumento440 pagine24 01 2019caracterización Geoquímica de Relaves ChileMaria JimenezNessuna valutazione finora

- Metodos de RecuperacionDocumento4 pagineMetodos de RecuperacionJesus VilcaNessuna valutazione finora

- Concentracion Magnetica PirrotitaDocumento8 pagineConcentracion Magnetica Pirrotitamoises zevallosNessuna valutazione finora

- 05 Uso de Colectores Cytec en Plantas de Flotación de Polimetálicos en La Minería de Bolivia - Luis Cuevas PetroquimDocumento14 pagine05 Uso de Colectores Cytec en Plantas de Flotación de Polimetálicos en La Minería de Bolivia - Luis Cuevas PetroquimdikoNessuna valutazione finora

- Estudio hidrogeológico Kolpa Fase IIDocumento511 pagineEstudio hidrogeológico Kolpa Fase IImanuelNessuna valutazione finora

- Ing. Percy Ramos - Optimización de USD en Forros de Molinos de Mineral PDFDocumento26 pagineIng. Percy Ramos - Optimización de USD en Forros de Molinos de Mineral PDFeluddeNessuna valutazione finora

- Investigación sobre celda de flotación Denver en la Universidad Técnica de MachalaDocumento9 pagineInvestigación sobre celda de flotación Denver en la Universidad Técnica de MachalaGabriela Leonor Avecillas AbadNessuna valutazione finora

- Informe Planta Cianuracion UchucchacuaDocumento9 pagineInforme Planta Cianuracion UchucchacuaRoy Amaro KFNessuna valutazione finora

- Flotación PDFDocumento54 pagineFlotación PDFJerson Llanqui NuñesNessuna valutazione finora

- Flotaicón de Arsenopirita 1Documento71 pagineFlotaicón de Arsenopirita 1lois100% (1)

- EfectoGranulometríaFlotaciónDocumento11 pagineEfectoGranulometríaFlotaciónMatias Garcia LabrañaNessuna valutazione finora

- Operación de Plantas HidrometalurgicasDocumento151 pagineOperación de Plantas HidrometalurgicasYsrael_Chavez_Valdivia100% (1)

- Libro Metalurgia Alonso ArenasDocumento37 pagineLibro Metalurgia Alonso ArenasCarlos Andrés Castro BustamanteNessuna valutazione finora

- Capitulo 4 Diseño Planta SAGDocumento14 pagineCapitulo 4 Diseño Planta SAGyiyohuauNessuna valutazione finora

- Flow Sheet Da Crein 25 TMSDDocumento1 paginaFlow Sheet Da Crein 25 TMSDJoel SánchezNessuna valutazione finora

- Presentacion - II - Congreso - Internacional - de MetalurgistasDocumento45 paginePresentacion - II - Congreso - Internacional - de Metalurgistaswilder gamarra contrerasNessuna valutazione finora

- Planta de OroDocumento20 paginePlanta de OroJose PradoNessuna valutazione finora

- Trabajo Del Ing - Fisel MisariDocumento9 pagineTrabajo Del Ing - Fisel MisariFernandoNessuna valutazione finora

- LIXIVIACION POR AGITACION DE MIENERALES OXIDOS DE COBRE Pra5Documento17 pagineLIXIVIACION POR AGITACION DE MIENERALES OXIDOS DE COBRE Pra5A Crispin AnibalNessuna valutazione finora

- Matriz de Consistencia MetodologiaDocumento1 paginaMatriz de Consistencia MetodologiaWiliams CHNessuna valutazione finora

- Southern Toquepala OriginalDocumento18 pagineSouthern Toquepala OriginalMiguel Angel Huaman CuevaNessuna valutazione finora

- Molino EjercicioDocumento5 pagineMolino EjercicioSara GomezNessuna valutazione finora

- ProcesamientoDocumento14 pagineProcesamientoJeef Chuquispuma Martínez100% (1)

- Diseño de La Planta de Procesamiento de CobreDocumento5 pagineDiseño de La Planta de Procesamiento de Cobreman_chopper2525Nessuna valutazione finora

- Merrill Crowe Consorcio Minero HorizonteDocumento44 pagineMerrill Crowe Consorcio Minero Horizontejose amezquitaNessuna valutazione finora

- Planta de Beneficio San Jerónimo A 1000 TMDDocumento4 paginePlanta de Beneficio San Jerónimo A 1000 TMDRolando Ruiz LlallireNessuna valutazione finora

- Esta Area Tiene Como Función Principal Reducir El Mineral para Luego Clasificarlo Aun Tamaño de Particula Optimo para Flotacion y RemoliendaDocumento5 pagineEsta Area Tiene Como Función Principal Reducir El Mineral para Luego Clasificarlo Aun Tamaño de Particula Optimo para Flotacion y RemoliendaErlang SullasiNessuna valutazione finora

- Proceso Planta BeneficioDocumento4 pagineProceso Planta BeneficioeliNessuna valutazione finora

- Introduccion A PasbolDocumento4 pagineIntroduccion A PasbolJhoelvis ChoqueNessuna valutazione finora

- PLANTA BENEFICIO ARESDocumento13 paginePLANTA BENEFICIO ARESantony_arana9017Nessuna valutazione finora

- BTK-SST-PETS-004. Aislamiento Bloqueo de EnergíaDocumento4 pagineBTK-SST-PETS-004. Aislamiento Bloqueo de EnergíaDiego CastilloNessuna valutazione finora

- Gestión residuos sólidosDocumento3 pagineGestión residuos sólidosDiego CastilloNessuna valutazione finora

- BTK-COV-FR-04 Ver. 02 Ficha de Investigacion Clinico Epidemiologica COVID-19Documento2 pagineBTK-COV-FR-04 Ver. 02 Ficha de Investigacion Clinico Epidemiologica COVID-19Diego CastilloNessuna valutazione finora

- BTK-SSO-PR-12 Ver. 03 Procedimiento para Prevenir y Sancionar El Hostigamiento Sexual - VALLE HERMOSO 2022Documento20 pagineBTK-SSO-PR-12 Ver. 03 Procedimiento para Prevenir y Sancionar El Hostigamiento Sexual - VALLE HERMOSO 2022Diego CastilloNessuna valutazione finora

- BTK-SSO-FR-28 Ver. 03 Formato de Declaracion Jurada de VisitaDocumento1 paginaBTK-SSO-FR-28 Ver. 03 Formato de Declaracion Jurada de VisitaDiego CastilloNessuna valutazione finora

- SSOMA-PRE-02 Ver. 00 Procedimiento Preparacion y Respuesta Ante Emergencias - Ecopalmar 2019Documento14 pagineSSOMA-PRE-02 Ver. 00 Procedimiento Preparacion y Respuesta Ante Emergencias - Ecopalmar 2019Diego CastilloNessuna valutazione finora

- BTK-COV-FR-02 Ver. 02 Ficha de Seguimiento Del Trabajador en Obra en El Contexto de La COVID - 19Documento2 pagineBTK-COV-FR-02 Ver. 02 Ficha de Seguimiento Del Trabajador en Obra en El Contexto de La COVID - 19Diego CastilloNessuna valutazione finora

- BTK-SSO-FR-30 Ver. 03 Formato de Certificado de Aptitud Medico OcupacionalDocumento1 paginaBTK-SSO-FR-30 Ver. 03 Formato de Certificado de Aptitud Medico OcupacionalDiego CastilloNessuna valutazione finora

- BTK-COV-INS-02 Ver. 02 Inspeccion y Control de Desinfeccion de Areas ComunesDocumento2 pagineBTK-COV-INS-02 Ver. 02 Inspeccion y Control de Desinfeccion de Areas ComunesDiego CastilloNessuna valutazione finora

- BTK-COV-FR-05 Ver. 02 Ficha de Identificacion de Contacto COVID-19Documento1 paginaBTK-COV-FR-05 Ver. 02 Ficha de Identificacion de Contacto COVID-19Diego CastilloNessuna valutazione finora

- KO-SSOMA-PR-006. Señalización AreasDocumento15 pagineKO-SSOMA-PR-006. Señalización AreasDiego CastilloNessuna valutazione finora

- SSOMA-PRE-04 Ver. 00 Procedimiento de Convocatoria, Conformacion y Eleccion de La Brigada de Emergencia - Ecopalmar 2019Documento13 pagineSSOMA-PRE-04 Ver. 00 Procedimiento de Convocatoria, Conformacion y Eleccion de La Brigada de Emergencia - Ecopalmar 2019Diego CastilloNessuna valutazione finora

- Plan de trabajo áreas verdes 5 hectáreasDocumento5 paginePlan de trabajo áreas verdes 5 hectáreasDiego CastilloNessuna valutazione finora

- SSOMA-PRE-03 Ver. 00 Procedimiento para Llamadas de Emergencia - Ecopalmar 2019Documento5 pagineSSOMA-PRE-03 Ver. 00 Procedimiento para Llamadas de Emergencia - Ecopalmar 2019Diego CastilloNessuna valutazione finora

- 11 Optimizacion de Sobrerotura en Long Hole de Vetas Angostas, Basado en Control de Vibraciones y Deck Innovadores PDFDocumento32 pagine11 Optimizacion de Sobrerotura en Long Hole de Vetas Angostas, Basado en Control de Vibraciones y Deck Innovadores PDFJudith Rashuaman HerreraNessuna valutazione finora

- 11 Optimizacion de Sobrerotura en Long Hole de Vetas Angostas, Basado en Control de Vibraciones y Deck Innovadores PDFDocumento32 pagine11 Optimizacion de Sobrerotura en Long Hole de Vetas Angostas, Basado en Control de Vibraciones y Deck Innovadores PDFJudith Rashuaman HerreraNessuna valutazione finora

- 11 Optimizacion de Sobrerotura en Long Hole de Vetas Angostas, Basado en Control de Vibraciones y Deck Innovadores PDFDocumento32 pagine11 Optimizacion de Sobrerotura en Long Hole de Vetas Angostas, Basado en Control de Vibraciones y Deck Innovadores PDFJudith Rashuaman HerreraNessuna valutazione finora

- Plantadebeneficio 2Documento23 paginePlantadebeneficio 2Diego CastilloNessuna valutazione finora

- CONTEXTODocumento1 paginaCONTEXTODiego CastilloNessuna valutazione finora

- Fases de La Gestión El RiesgoDocumento1 paginaFases de La Gestión El RiesgoDiego CastilloNessuna valutazione finora

- CONTEXTODocumento1 paginaCONTEXTODiego CastilloNessuna valutazione finora

- Resumen de La Norma 31 000Documento1 paginaResumen de La Norma 31 000Diego CastilloNessuna valutazione finora

- Plantadebeneficio 2Documento23 paginePlantadebeneficio 2Diego CastilloNessuna valutazione finora

- CONTEXTODocumento1 paginaCONTEXTODiego CastilloNessuna valutazione finora

- PLANDocumento7 paginePLANDiego CastilloNessuna valutazione finora

- Traduccion ASME B30 9 30 9Documento41 pagineTraduccion ASME B30 9 30 9eladio3067% (3)

- Fases de La Gestión El RiesgoDocumento1 paginaFases de La Gestión El RiesgoDiego CastilloNessuna valutazione finora

- Plantadebeneficio 2Documento23 paginePlantadebeneficio 2Diego CastilloNessuna valutazione finora

- Vista en SecciónDocumento1 paginaVista en SecciónDiego CastilloNessuna valutazione finora

- Balanceo de ReaccionesDocumento6 pagineBalanceo de ReaccionesDulce Sara RodriguezNessuna valutazione finora

- Manejo de La Tabla Periódica de Los ElementosDocumento20 pagineManejo de La Tabla Periódica de Los ElementosGeisha Andrea Fernandez CalderaNessuna valutazione finora

- Tablas Electrolitos 2017Documento2 pagineTablas Electrolitos 2017Pamela AlvaradoNessuna valutazione finora

- Catálogo de Transporte 2018Documento8 pagineCatálogo de Transporte 2018Gustavo GomezNessuna valutazione finora

- TP QuimicaDocumento4 pagineTP QuimicaHiNessuna valutazione finora

- Accu-201 - Formatoalumnotrabajofinal 120Documento9 pagineAccu-201 - Formatoalumnotrabajofinal 120fernando lavadoNessuna valutazione finora

- Aleaciones-Del-Aluminio Trabajo para PresentarDocumento38 pagineAleaciones-Del-Aluminio Trabajo para PresentarJavier Nicolas Quintanilla FloresNessuna valutazione finora

- Informe Fundición de CobreDocumento8 pagineInforme Fundición de Cobrejaviershu100% (1)

- Accesorios de CocinaDocumento107 pagineAccesorios de CocinaFredy ReyesNessuna valutazione finora

- Informe - 1917 2008 MemDocumento116 pagineInforme - 1917 2008 MemLopez Diaz DarwingNessuna valutazione finora

- Numeros de OxidaciónDocumento2 pagineNumeros de OxidaciónMejia Chavez Samantha MozaliNessuna valutazione finora

- Tabla de Capacidades Caloríficas y SustanciasDocumento5 pagineTabla de Capacidades Caloríficas y SustanciasLisset Lucia Bazalar Giraldo100% (1)

- ALEACIONDocumento4 pagineALEACIONkarito33% (3)

- HidróxidosDocumento11 pagineHidróxidosJordy Zaruma Rentería100% (2)

- Manual MineriaDocumento290 pagineManual Mineriaanon_503652986Nessuna valutazione finora

- Metales No Ferrosos PesadosDocumento12 pagineMetales No Ferrosos PesadosMonica JaraNessuna valutazione finora

- Descargar Tabla Periodica ActualizadaDocumento2 pagineDescargar Tabla Periodica ActualizadaJHON SOTONessuna valutazione finora

- Datos de LaboratorioDocumento6 pagineDatos de LaboratorioB ERNessuna valutazione finora

- 60 Años de Empresa Minera BuenaventuraDocumento33 pagine60 Años de Empresa Minera BuenaventuraWinston Curo QuispeNessuna valutazione finora

- Brochas Mona Cerda natural EasyColor ficha técnicaDocumento4 pagineBrochas Mona Cerda natural EasyColor ficha técnicayalfa castro saenzNessuna valutazione finora

- Informe 5 TECSUPDocumento11 pagineInforme 5 TECSUPDavid Neyra0% (1)

- Tabla Din de Aceros y FundicionesDocumento2 pagineTabla Din de Aceros y FundicionesEduardo HuancaNessuna valutazione finora

- Centros de Carga QO - QO330L200G PDFDocumento2 pagineCentros de Carga QO - QO330L200G PDFOscarChavezFigueroaNessuna valutazione finora

- Definicion Del AtomoDocumento10 pagineDefinicion Del AtomoYelytsa RendónNessuna valutazione finora

- Gta - Noveno - Setiembre - NocturnoDocumento11 pagineGta - Noveno - Setiembre - NocturnoYeudy Salas Hernández100% (1)

- Afiche AxxecolDocumento1 paginaAfiche Axxecoltati_ma_saNessuna valutazione finora

- Espectroscopia de iones metálicosDocumento6 pagineEspectroscopia de iones metálicosLaura Posadas RuedaNessuna valutazione finora

- Tarea 3Documento1 paginaTarea 3Sevastian Velasquez100% (2)

- MetalografiaDocumento4 pagineMetalografiaJorge EnriqueZNessuna valutazione finora

- Series Químicas de La Tabla PeriódicaDocumento4 pagineSeries Químicas de La Tabla PeriódicaAnonymous oVVO9z1XNessuna valutazione finora