Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

14 claves Toyota

Caricato da

Nicol Yamilet Cordova Aliaga0 valutazioniIl 0% ha trovato utile questo documento (0 voti)

135 visualizzazioni7 pagineEste documento resume 14 principios clave del Sistema de Producción de Toyota. Los principios se agrupan en cuatro categorías: 1) Filosofía a largo plazo, 2) Procesos de flujo constante, 3) Desarrollo de personas, 4) Aprendizaje y mejora continua. Los principios incluyen establecer objetivos a largo plazo sobre beneficios cortoplacistas, detectar problemas a través de procesos de flujo, evitar la sobreproducción mediante sistemas "pull", y estandarizar procesos como base para la

Descrizione originale:

Titolo originale

14 CLAVES DE ÉXITO DE TOYOTA.docx

Copyright

© © All Rights Reserved

Formati disponibili

DOCX, PDF, TXT o leggi online da Scribd

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoEste documento resume 14 principios clave del Sistema de Producción de Toyota. Los principios se agrupan en cuatro categorías: 1) Filosofía a largo plazo, 2) Procesos de flujo constante, 3) Desarrollo de personas, 4) Aprendizaje y mejora continua. Los principios incluyen establecer objetivos a largo plazo sobre beneficios cortoplacistas, detectar problemas a través de procesos de flujo, evitar la sobreproducción mediante sistemas "pull", y estandarizar procesos como base para la

Copyright:

© All Rights Reserved

Formati disponibili

Scarica in formato DOCX, PDF, TXT o leggi online su Scribd

0 valutazioniIl 0% ha trovato utile questo documento (0 voti)

135 visualizzazioni7 pagine14 claves Toyota

Caricato da

Nicol Yamilet Cordova AliagaEste documento resume 14 principios clave del Sistema de Producción de Toyota. Los principios se agrupan en cuatro categorías: 1) Filosofía a largo plazo, 2) Procesos de flujo constante, 3) Desarrollo de personas, 4) Aprendizaje y mejora continua. Los principios incluyen establecer objetivos a largo plazo sobre beneficios cortoplacistas, detectar problemas a través de procesos de flujo, evitar la sobreproducción mediante sistemas "pull", y estandarizar procesos como base para la

Copyright:

© All Rights Reserved

Formati disponibili

Scarica in formato DOCX, PDF, TXT o leggi online su Scribd

Sei sulla pagina 1di 7

14 CLAVES DE ÉXITO DE TOYOTA

Estos 14 principios , que se encuentran en la base del Sistema de Producción de Toyota,

permiten aumentar la producción de los procesos, mejorar la calidad y disminuir los

desperdicios de los que ya he hablado en el artículo “Los 8 desperdicios del Sistema de

Producción de Toyota” (TPS).

Se encuentran organizados en cuatro categorías que van desde los principios más

primordiales o los que se afrontan y se consiguen en primer lugar como es la Filosofía a

largo plazo, para luego avanzar por la gestión de procesos y los principios incluidos y

relacionados con el personal y los socios, finalizando con los principios incluidos en el

capítulo de la resolución de problemas.

Los 14 principios se agrupan en cuatro secciones:

1. Filosofía a largo plazo

2. El proceso correcto dará lugar a los resultados correctos

3. Añade valor a tu organización mediante el desarrollo de las personas

4. Aprendizaje, resolución de problemas y Mejora Continua.

Categoría I: Filosofía a largo plazo.

Principio 1: Las decisiones de gestión de la empresa deben estar basadas en una

filosofía a largo plazo. incluso a costa de resultados financieros a corto plazo

Este principio contradice el modo de actuar de muchas empresa actuales al indicar que más

allá de tomar decisiones para cumplir metas a corto plazo, la empresa debe fijarse unos

objetivos a largo plazo y trabajar, crecer y alinear las decisiones tomadas en torno a

ellos.

Estos objetivos no se pueden centrar en una meta común o básica de ganar más dinero sino

ir un paso más allá, comprendiendo la posición que ocupa en ese momento la empresa en

el mercado y la sociedad y marcándose la búsqueda de un nivel más alto, más elevado, más

grande. Esto bien podría haber sido influenciado por el concepto de “constancia en el

propósito” de W.Edwards Deming.

Según Deming, la “constancia en el propósito” para la mejora de productos y servicios es la

actitud principal para lograr ser competitivos en el negocio.

Es necesario establecer metas claras, comunes y ser consecuentes en el trabajo para dirigir

nuestros esfuerzos a conseguirlas, aun a costa de beneficios a corto plazo, ya que los

resultados posteriores compensarán con creces el esfuerzo.

Gracias a esta visión, la actividad de la empresa buscará generar más valor a la

economía, clientes y contexto en el que opera, marcando las bases para asentar los

futuros principios y modificando los cimientos sobre los que se asientan todos los

procesos, actividades y productos y/o servicios que ofrece.

Principio 2: Establecer procesos en flujo constante para detectar problemas.

Después de haber cambiado la filosofía sobre la que se sienta la empresa es necesario

cambiar la forma en la que se llevan a cabo las actividades de la misma, logrando un

flujo continuo que reduzca o hasta elimine el tiempo que un producto está parado y

esperando que alguien lo utilice para continuar con la producción.

De esta forma, se busca crear un mayor flujo de productos e información, reducir el

inventario y las esperar y evitar que se difuminen los problemas al ocultarse en los

desperdicios.

Es decir, se logra que los problemas salgan a la luz de forma cada vez más rápida, se evitan

reprocesos y productos no conformes que suponen un mayor coste y se permite que puedan

resolverse y detectar los orígenes de estos fallos identificados para evitar que se vuelvan a

producir. El objetivo es potenciar la mejora continua y el desarrollo del personal.

Por último, indicar que un proceso de flujo comienza cuando un cliente, ya sea interno o

externo, realiza un pedido, poniéndose en marcha el proceso de producción mediante la

obtención de la materia prima, traslado al centro de producción donde se procesa y, una vez

finalizada, envío al cliente. De esta forma se busca, tal y como he indicado antes, eliminar

los tiempos de espera y parada terminando el proceso en horas, en lugar de meses.

En este apartado nos referimos a lo conocido en japonés como MUDA (lo inútil)

1- Sobreproducción (sobrepasar la demanda del cliente, ya sea en forma de volumen de

producción de ritmo de fabricación)

2- Defectos (averías, chatarras, reprocesos…)

3- Transportes (transporte de productos, cargas, descargas…)

4- Esperas (de material, de documentación, de personal…)

5- Operaciones innecesarias (por útiles o instrucciones inapropiadas, por exceder lo

requerido o simplemente para cubrir los tiempos de espera)

6- Movimientos innecesarios (búsquedas, distancias, falta de ergonomía…)

7- Existencias (el stock, en cualquiera de sus formas, es desperdicio)

8- Creatividad desaprovechada (potencial de las personas que no se llega a aprovechar:

conocimientos, ideas, experiencia…)

Principio 3: Evitar producir en exceso mediante sistema pull.

Este principio se basa en la eliminación del almacén y la minimización del producto

procesado para conseguir así una producción más eficiente. Se busca seguir los

fundamentos del sistema just-in-time en la reposición de material manteniendo una

cantidad de stock mínimo de seguridad y reponiéndolo de forma constante según sea

necesario usando sistemas pull.

Se consigue una flexibilidad para moverse según las demandas del cliente, interno o

externo, dejando de lado la programación de producción y los modelos de predicción

de consumo que pueden conllevar al almacenamiento de una gran cantidad de

productos en inventario.

La sobreproducción (producir aquello que no demanda el cliente) es el peor de los

despilfarros, ya que es causa de todos los demás.

El principio de Tracción (PULL en inglés) es uno de los principios del JIT (Just In Time), que

a su vez es uno de los pilares del TPS (Toyota Production System).

Al trabajar según el principio de tracción o “flujo tirado” se produce sólo según la demanda

del cliente, que en cada operación es representado por el “proceso siguiente”. Si el proceso

siguiente no demanda nuestros productos, no estamos autorizados a producir. Esto obliga a

establecer sistemas de comunicación entre operaciones que no son necesarios en la

fabricación tradicional por “empuje” (fabricamos sin saber si lo que producimos es necesario,

simplemente lo “empujamos” al proceso siguiente, que lo procesará a su vez si saber si es

necesario en la etapa posterior).

La forma más sencilla de establecer estos sistemas de comunicación que posibilitan la

tracción es mediante Kanban.

Principio 4: Nivelar la carga de trabajo. (Heijunka) Trabaja como la tortuga, no

como la liebre.”

Nivelando la carga de trabajo se consigue un proceso sin estrés, fallos por

necesidades de servir un producto y una cantidad del mismo en un tiempo limitado y

evitando la tentación de crear un inventario amplio para cubrir estos momentos de

mayor actividad

Con este principio se busca no trabajar en lotes que conlleva periodos de sobrecarga de

producción seguidos de períodos de excesiva tranquilidad. No basta con eliminar los

Despilfarros conocidos como “MUDA” (lo inútil). De nada sirve si no atendemos también a

las otras dos categorías de Despilfarro:

MURA – “falta de uniformidad”

MURI – “sobrecarga”

En la fabricación tradicional, se trabaja como corre la liebre: Grandes esfuerzos para

procesar grandes lotes. Parar y volver a empezar.En el Lean Manufacturing se trabaja como

camina la tortuga: Pequeños lotes son procesados en una secuencia que permite mantener

un ritmo constante. Esta secuenciación permite una nivelación de la carga de trabajo que en

el TPS (Toyota Production System) recibe el nombre de Heijunka. Con eso se consigue la

uniformidad que elimina el “MURA” y elimina las inconveniencias de la sobrecarga “MURI”.

Principio 5: Parar para solucionar los problemas en el momento en el que se

detectan.

Este concepto está íntimamente relacionado con un cambio de filosofía que veíamos en el

primer principio, debido a que es necesario modificar y adaptar la forma en la que los

empleados perciben las repercusiones de parar un proceso cuando se detecte un error para

solucionarlo en ese mismo instante.

No supone una reducción de la efectividad o un aumento del tiempo de producción ya

que siguiendo este principio se detectan los problemas y fallos antes de que

continúen por el proceso y lleguen, en última instancia, a los clientes, eliminando con

ello los productos no conformes y potenciando una motivación hacia la calidad del

producto y la satisfacción del cliente.

Se debe proveer a los procesos de sistemas que detecten los errores, de forma que las

instalaciones se paren si es preciso para resolver el problema antes que permitir que éste

se propague (JIDOKA).

El principio de Cero Defectos corresponde en el TPS (Toyota Production System) al pilar

“JIDOKA”.

JIT y JIDOKA son los dos pilares del TPS.

Principio 6: Estandarizar como fundamento de mejora.

Llegados a este punto es necesario fijar todos los conocimientos, buenas prácticas y

experiencias en unos estándares para establecer métodos estables que mantengan

de forma previsible la eficacia del sistema en el tiempo. Con ello se consigue que todos

los empleados, aunque sean de reciente contratación, trabajen desde una misma base.

Aunque estandarizar es clave tampoco debemos dejar que estos documentos impidan

la mejora, sino que tienen que estar abiertos a los cambios, innovaciones y soluciones

creativas que permitan que se reduzcan los errores, se cree un proceso más eficaz y

se mejore.

La clave para que estos estándares sean documentos vivos es establecer textos

claros y de poca dimensión. Para poner un ejemplo, para Toyota la extensión ideal en una

modificación propuesta y en los informes de fallos y errores es de un folio A3 ya que permite

introducir todos los datos precisos, su consulta es sencilla y no supone un trabajo excesivo

consultarlo que provoque la desmotivación de llevarlo a cabo. Se debe dar la oportunidad al

personal de participar con su conocimiento y experiencia en la creación de nuevos

estándares que sustenten sus propuestas de mejora.

Principio 7: El control visual para detectar problemas.

Disponiendo de estándares de fácil consulta y contando con indicadores visuales

sencillos es posible detectar desviaciones u errores que afectarán a la calidad final

del producto.

Para lograrlo, Toyota confía en el control visual de los procesos para llevar a cabo este

principio no viendo como eficiente depender de soluciones informáticas para realizar el

control de la calidad. Los controles visuales son sistemas simples que permiten al personal

conocer de un vistazo si las condiciones en las que se trabaja corresponden o no al estándar.

Para ello son útiles herramientas tales como Andon, Kamishibai, OPL (One Point Lesson),

el Informe A3, etc.

Principio 8: Utilizar solo tecnología fiable y probada.

La tecnología debe ser una herramienta para el personal no para su

sustitución.Teniendo esto presente y contando con estándares eficaces, es lógico pensar

que incorporar una tecnología innovadora pero no probada es un riesgo muy amplio que

puede poner en jaque un proceso y hasta hacer retroceder todo el camino hacia la eficacia

ya andado.

Esto no indica que se deba rechazar cualquier nueva tecnología, sino que esta debe ser

evaluada y estudiada antes de aplicarla para evitar que interfiera con la filosofía o los

procesos de la empresa. Las nuevas tecnologías pueden llegar a ser complejas, difíciles

de estandarizar y poco fiables. Esto puede ocasionar interrupciones en los procesos que

pongan en peligro el Flujo.

El Toyota Way no está en contra de las nuevas tecnologías, pero aboga por lo simple y

seguro. Sólo cuando está suficientemente probado que una nueva tecnología dará servicio

a las personas y los procesos, entonces debe ser inmediatamente implantada para sacarle

el máximo partido.

Categoría III: Añada valor al proceso mediante el desarrollo de los trabajadores.

Principio 9: Promover el liderazgo.

El Sistema de Producción de Toyota (TPS) basa su eficacia en el personal que integra

la empresa, por lo que es lógico que los líderes se promuevan desde el interior al tener

ya asimilados la filosofía y procesos, y comprendan el trabajo a realizar.

Es mejor desarrollar a personas de la organización que traerlos de fuera, ya que la

experiencia y el conocimiento profundo del trabajo que desarrollan son muy valiosos dentro

de la misma. Estos “líderes” deben tener un comportamiento ejemplar que inspire al resto.

Principio 10: Formar a los empleados para que sigan la filosofía marcada.

Siguiendo la dinámica establecida en el principio anterior, la empresa debe buscar la

creación y promoción de una cultura fuerte que se extienda a todo el personal de la

organización y que promueva el cumplimiento de los distintos principios.

La formación del personal es clave para lograr que esta cultura se instale y crezca y

debe establecerse como una actividad constante que permita alcanzar los objetivos

marcados y superarlos de forma amplia y destacada. De la misma forma, el trabajo en equipo

debe potenciarse.

La “filosofía de la empresa” debe fomentar una cultura fuerte y estable. Debe ser conocida y

compartida por todos.

Mientras que la mayoría de las empresas tienen como Visión ser los mejores, marcar

tendencias…, Toyota tiene como objetivo contribuir al desarrollo de la sociedad, tener un

crecimiento estable, en armonía con el medio ambiente y las comunidades locales en las

que desarrolla su actividad, y avanzar junto a sus socios.

Existe incluso un “código de conducta” que indica qué comportamiento espera de sus

empleados. Toyota espera de sus empleados esfuerzos para mejorar y que trabajen

eficazmente en equipo. Para trabajar eficazmente en equipo:

Toyota exige un comportamiento ejemplar, esto lleva a la confianza mutua, esto a la

comunicación eficaz y esto al trabajo en equipo efectivo.

Cuando un empleado de Toyota tiene que trabajar en equipo con un proveedor esperará que

la comunicación sea eficaz, que pueda confiar en él, pero esto se va al traste sin un

comportamiento ejemplar.

Principio 11: Ayudar a mejorar a sus socios y proveedores.

Los proveedores y socios tienen una gran incidencia en la eficacia de la empresa debido a

que, por poner un ejemplo, si logramos alcanzar e integrar dentro del ADN de la organización

la eliminación de inventario o un sistema pull es esencial que los proveedores funcionen de

forma eficaz.

Conseguir que los socios y proveedores compartan la filosofía de mejora continua y

aumento de la calidad y desafiarlos para que sigan avanzando por este camino,

reportará una mayor eficacia a la empresa al poder considerarlos como una extensión

de la misma.

La compañía se asegura proveedores excepcionales ayudándoles a mejorar, de modo que

acaban viviendo la misma filosofía de gestión y hablando el mismo idioma.

Para Toyota sus proveedores son una extensión de su negocio. Son fundamentales para

sostener su modelo de gestión.

Categoría IV: Resolver los problemas de forma continua para convertirse en una

empresa que aprende.

Principio 12: Para comprender la situación hay que verlo por sí mismo.

Cuando se produzca un problema es necesario ir al foco, a la fuente y observar porque se

ha producido, verificando los datos in situ en lugar de centrarse en información aportada por

otras personas que pueden no reflejar la totalidad del escenario a estudiar.

Con este principio se busca que los líderes, ya sean gerencia, mandos intermedios o

ejecutivos, dispongan de una comprensión completa de la situación que se ha

producido, el proceso y como se puede solucionar según los datos que son

verificados, empleando, por ejemplo, la herramienta 5 por qué. Ve allá donde está el

problema para entenderlo, localizar la causa raíz y resolverlo. Esto es más efectivo que

confiar en bases de datos u opiniones de otros.El TPS (Toyota Production System) aboga

por los procesos transparentes, y propone formas para facilitar la interpretación de cada

situación.Para este principio, en el entorno del TPS y el Lean Manufacturing se utiliza el

término “genchi genbutsu”, que viene a significar “el lugar donde ocurren las cosas”. Al inglés

suele traducirse como “go and see” (acude y observa).

Principio 13: Tomar decisiones considerando todas las opciones y actuar de

forma rápida.

A la hora de tomar una decisión es necesario tener en cuenta todas las opciones

disponibles, sus características y repercusiones ya que solo desde esta base es

posible conocer que la decisión adoptada es la más adecuada de acuerdo a la filosofía,

objetivos y problema a resolver o situación a mejorar.

Una vez se ha realizado este estudio y tomando la decisión de seguir una opción, se debe

actuar rápido y con precisión para no prolongar la mejora o cambio.

El Sistema de Producción de Toyota (TPS) considera que la herramienta Nemawashi o

proceso de debatir los problemas y posibles soluciones entre todos los afectados y

llegar a un acuerdo común es clave, debido a que permite disponer de más puntos de

vista, promueve una comunicación eficaz, evita el rechazo debido a que todo el mundo

considera la decisión adoptada como propia, promueve la innovación y permite una

implementación rápida gracias a que ya se han establecido las bases del cambio. Para

tener éxito y ahorrar esfuerzos en las acciones, es preciso saber bien de antemano qué es

lo que se va a hacer. Una vez tomada la decisión, se debe actuar con diligencia, pues no

habrá más que discutir. Si se deben volver a replantear las decisiones, será otro acto de

“nemawashi” (tomar los acuerdos necesarios) en el que todas las personas afectadas

deberán intervenir para aportar sus ideas, de modo que todas las alternativas posibles se

consideren.

Principio 14: Convertirse en una empresa que aprende.

Todos los principios anteriores culminan en este último punto: aprender de forma

constante para que se convierta en una actividad habitual y en una característica de

la empresa.

Es el objetivo más complejo y pocas empresas llegan a alcanzarlo debido a que lleva a otro

nivel cada uno de los anteriores principios.

Para lograrlo se debe basar en la reflexión constante o hansei y en la mejora continua

o kaizen. El primer paso es contar con procesos estables en los que el Despilfarro ha sido

minimizado. Contamos también con personal formado. Veamos ahora de forma sistemática

cuáles son las oportunidades de mejora existentes en los procesos. Mantengamos una

actitud de Mejora Continua mediante una reflexión sistemática (o mirada crítica) sobre los

procesos.

Mediante el hansei mantenemos el kaizen: Mediante la reflexión crítica sobre los procesos

mantenemos la mejora continua.

Potrebbero piacerti anche

- Canvas Modelo de Negocio SocialDocumento1 paginaCanvas Modelo de Negocio SocialFelipe CharryNessuna valutazione finora

- Lista de ChequeoDocumento2 pagineLista de ChequeoWilmer ArevaloNessuna valutazione finora

- Libro Buenisimo MK ServDocumento120 pagineLibro Buenisimo MK ServSandy Roxana Alania MedinaNessuna valutazione finora

- Mapa ConceptualDocumento3 pagineMapa Conceptualshiroe carolina coa huamaniNessuna valutazione finora

- 1.rompiendo ParadigmasDocumento14 pagine1.rompiendo ParadigmasORLANDORSSNessuna valutazione finora

- Metodología de Reportes GerencialesDocumento181 pagineMetodología de Reportes Gerencialeslokos_07Nessuna valutazione finora

- Herramientas para mejora continuaDocumento15 pagineHerramientas para mejora continuaEli PerezNessuna valutazione finora

- Servir Con Calidad Total by Irma Magaña.Documento162 pagineServir Con Calidad Total by Irma Magaña.Jimena De la BorbollaNessuna valutazione finora

- Mejora continua en empresas: origen, principios y técnicas claveDocumento23 pagineMejora continua en empresas: origen, principios y técnicas claveWisky VAN ValquiriaNessuna valutazione finora

- 3PL en Centroamerica IBRDocumento6 pagine3PL en Centroamerica IBRPavel Molina-PerezNessuna valutazione finora

- Molino de RodillosDocumento209 pagineMolino de RodillosJuanNessuna valutazione finora

- Ensayo Sobre Webinar de Excelencia OperacionalDocumento3 pagineEnsayo Sobre Webinar de Excelencia OperacionalAngel Hernández100% (1)

- Mejora Del Proceso de Produccion InduamricaDocumento59 pagineMejora Del Proceso de Produccion InduamricaJesùsGabrielVigilSanchezNessuna valutazione finora

- Lean ManuDocumento137 pagineLean ManujessicaNessuna valutazione finora

- Herramientas Control Calidad - Diagrama ParetoDocumento49 pagineHerramientas Control Calidad - Diagrama ParetoIsabel Cespedes FernandezNessuna valutazione finora

- MPT - Manual Unidad 1 Ver2Documento15 pagineMPT - Manual Unidad 1 Ver2José R. GómezNessuna valutazione finora

- Optimizacion Del Proceso de Extrusion para Elaborar Pelets TilapiaDocumento35 pagineOptimizacion Del Proceso de Extrusion para Elaborar Pelets TilapiaEvely Quispe MelgarNessuna valutazione finora

- Tesis de Gestion de La Calidad Vidalvázquez - Estrella - TD - 2014Documento517 pagineTesis de Gestion de La Calidad Vidalvázquez - Estrella - TD - 2014KmuchitaNessuna valutazione finora

- ISO 9000 mantenimiento-BSC activos intangibles-Six Sigma etapas-Lean herramientas-opciones software mantenimientoDocumento4 pagineISO 9000 mantenimiento-BSC activos intangibles-Six Sigma etapas-Lean herramientas-opciones software mantenimientoJorge Bocanegra MorenoNessuna valutazione finora

- Importancia Lean ManufacturingDocumento24 pagineImportancia Lean ManufacturingMARIA FERNANDA WILCHES ALVAREZNessuna valutazione finora

- Kaizen 10 mandamientosDocumento6 pagineKaizen 10 mandamientosJuan Sergio Quintanar QuintanarNessuna valutazione finora

- Que Es El Lean Six SigmaDocumento2 pagineQue Es El Lean Six Sigmajorge mormarNessuna valutazione finora

- La Cal en Los Ingenios PDFDocumento9 pagineLa Cal en Los Ingenios PDFCarla VilteNessuna valutazione finora

- Las 9's PDFDocumento23 pagineLas 9's PDFLuis Alberto Guerra RiveraNessuna valutazione finora

- Manual de Prácticas de ProducciónDocumento616 pagineManual de Prácticas de ProducciónMariela Say100% (2)

- Caso Práctico Nancy 3Documento4 pagineCaso Práctico Nancy 3Nancy CifuentesNessuna valutazione finora

- CUADRO de MANDO INTEGRAL (CMI) - Concepto, Principios, Interrelaciones, Objetivos, Mapa e Implantación. - Blog de Luis Miguel ManeneDocumento14 pagineCUADRO de MANDO INTEGRAL (CMI) - Concepto, Principios, Interrelaciones, Objetivos, Mapa e Implantación. - Blog de Luis Miguel Manenerzetec1Nessuna valutazione finora

- Syllabus de Sistemas de Gestión de La CalidadDocumento8 pagineSyllabus de Sistemas de Gestión de La CalidadMarco Mendoza SánchezNessuna valutazione finora

- Los 14 principios de Deming para la mejora continuaDocumento5 pagineLos 14 principios de Deming para la mejora continuaMarcela VallecillaNessuna valutazione finora

- Importancia control procesosDocumento4 pagineImportancia control procesosAlejandra ZelaNessuna valutazione finora

- Implementación del Buen Gobierno en Empresas FamiliaresDocumento109 pagineImplementación del Buen Gobierno en Empresas Familiareshernandezc_joseNessuna valutazione finora

- Kaizen Mejoramiento Continuo Nov 7 OptDocumento25 pagineKaizen Mejoramiento Continuo Nov 7 OptSergio Vargas MarinNessuna valutazione finora

- LP ActDocumento2 pagineLP ActJoseMQuevedoNessuna valutazione finora

- Lean Six Sigma en empresas peruanasDocumento8 pagineLean Six Sigma en empresas peruanasAndrés Muggi CisnerosNessuna valutazione finora

- Cesar Daniel Díaz Plasencia PDFDocumento120 pagineCesar Daniel Díaz Plasencia PDFJulio V PerezNessuna valutazione finora

- Presentación TQMDocumento19 paginePresentación TQMKarin ScarpelliniNessuna valutazione finora

- Leas-Seis Sigma en Los Procesos ProductivosDocumento340 pagineLeas-Seis Sigma en Los Procesos ProductivosMaribel EcheniqueNessuna valutazione finora

- Exposición Sistemas de Calidad-NORMAS de CALIDADDocumento5 pagineExposición Sistemas de Calidad-NORMAS de CALIDADJoselin EstradaNessuna valutazione finora

- Metodo GembaDocumento7 pagineMetodo GembaDonaldo Alberto Barahona TerceroNessuna valutazione finora

- Gerencia de TicsDocumento7 pagineGerencia de TicsHugo Nelson Quintero BertelNessuna valutazione finora

- BodegasDocumento58 pagineBodegasSouza ReyNessuna valutazione finora

- Sistema Andon PDFDocumento249 pagineSistema Andon PDFCarlos Lara M100% (1)

- Mantenimiento Productivo Total (TPM) ADocumento91 pagineMantenimiento Productivo Total (TPM) ACarlos Vargas100% (1)

- Ingeniera KanseiDocumento5 pagineIngeniera KanseiGabriela JiménezNessuna valutazione finora

- Las Claves Del Éxito de Toyota PDFDocumento4 pagineLas Claves Del Éxito de Toyota PDFJorge VegaNessuna valutazione finora

- 3.9 Six SigmaDocumento23 pagine3.9 Six SigmaFrancisco PobleteNessuna valutazione finora

- Teoría de la decisión aplicada - 2da edición: Análisis de decisiones bajo incertidumbre, riesgo, teoría de juegos y cadenas de MarkovDa EverandTeoría de la decisión aplicada - 2da edición: Análisis de decisiones bajo incertidumbre, riesgo, teoría de juegos y cadenas de MarkovNessuna valutazione finora

- 14 Principios ToyotaDocumento10 pagine14 Principios ToyotaerikNessuna valutazione finora

- Toyota WayDocumento23 pagineToyota WayAnel Olivares CruzNessuna valutazione finora

- Los 14 Principios Del Toyota WayDocumento3 pagineLos 14 Principios Del Toyota WayDayan Ocampo PatiñoNessuna valutazione finora

- Eliminación de desperdicios en la producciónDocumento25 pagineEliminación de desperdicios en la producciónGenesis Reyes100% (1)

- Practica 2 Los 14 Principios Del Toyota WayDocumento11 paginePractica 2 Los 14 Principios Del Toyota WayJareth BurciagaNessuna valutazione finora

- Resumen Del Libro ToyotaDocumento17 pagineResumen Del Libro ToyotaJaneth PaguayNessuna valutazione finora

- Sistema de Producción ToyotaDocumento6 pagineSistema de Producción ToyotaYadira MondragónNessuna valutazione finora

- Los 14 Principios Del Toyota WayDocumento11 pagineLos 14 Principios Del Toyota WayMaría PeñaNessuna valutazione finora

- Los 14 Principios Del Toyota WayDocumento16 pagineLos 14 Principios Del Toyota WayGali Lopez100% (1)

- El modelo de las 4P de Toyota: Filosofía, Proceso, Personas y Solución de ProblemasDocumento7 pagineEl modelo de las 4P de Toyota: Filosofía, Proceso, Personas y Solución de Problemasaura maria cantillo oliveraNessuna valutazione finora

- TPM y Las 6 Grandes PérdidasDocumento38 pagineTPM y Las 6 Grandes Pérdidaslucho107100% (1)

- Tarea 4 Ivette Correia GerenciaDocumento3 pagineTarea 4 Ivette Correia GerenciaNathalie Correia AguiarNessuna valutazione finora

- Diseñoinst - 27 Al 30 Marzo Ashley EspinoDocumento7 pagineDiseñoinst - 27 Al 30 Marzo Ashley EspinoAshley EspinoNessuna valutazione finora

- Tesis Propuesta de Mejora de Los Procesos Administrativos Aplicado A Litografic Ciudad de GuayaqDocumento84 pagineTesis Propuesta de Mejora de Los Procesos Administrativos Aplicado A Litografic Ciudad de GuayaqNicol Yamilet Cordova Aliaga100% (1)

- Plan de Gestion Del Proyecto Centro EducativoDocumento8 paginePlan de Gestion Del Proyecto Centro EducativoyesucoreNessuna valutazione finora

- Auditoría SGC UAC ChecklistDocumento1 paginaAuditoría SGC UAC ChecklistAlex Flores GarciaNessuna valutazione finora

- Resumen Resultados Censos 2017Documento2 pagineResumen Resultados Censos 2017Nicol Yamilet Cordova AliagaNessuna valutazione finora

- Modelo de Proyectop.p.Documento3 pagineModelo de Proyectop.p.Lucas YllariNessuna valutazione finora

- El Inicio de La Filosofía OccidentalDocumento69 pagineEl Inicio de La Filosofía OccidentalRubén Arnulfo Robles100% (3)

- El AdjetivoDocumento11 pagineEl Adjetivofrankhmo2Nessuna valutazione finora

- Plan de Gestion Del Proyecto Centro EducativoDocumento8 paginePlan de Gestion Del Proyecto Centro EducativoyesucoreNessuna valutazione finora

- Guia Presentacion de Proyectos A FittacoriDocumento12 pagineGuia Presentacion de Proyectos A FittacoriEli SlrNessuna valutazione finora

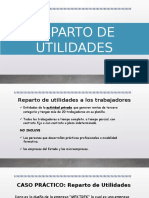

- Reparto de UtilidadesDocumento20 pagineReparto de UtilidadesNicol Yamilet Cordova AliagaNessuna valutazione finora

- Modelo de Proyectop.p.Documento3 pagineModelo de Proyectop.p.Lucas YllariNessuna valutazione finora

- Modelo de Proyectop.p.Documento3 pagineModelo de Proyectop.p.Lucas YllariNessuna valutazione finora

- Reseña Historia de TobasDocumento1 paginaReseña Historia de TobasNicol Yamilet Cordova AliagaNessuna valutazione finora

- Modelo de Estudio de MercadoDocumento50 pagineModelo de Estudio de MercadoNicol Yamilet Cordova AliagaNessuna valutazione finora

- Los AportesDocumento4 pagineLos AportesNicol Yamilet Cordova AliagaNessuna valutazione finora

- CuestionarioDocumento2 pagineCuestionarioNicol Yamilet Cordova AliagaNessuna valutazione finora

- Ofimática IIDocumento10 pagineOfimática IINicol Yamilet Cordova AliagaNessuna valutazione finora

- Reabastecimiento InstántaneoDocumento5 pagineReabastecimiento InstántaneoNicol Yamilet Cordova AliagaNessuna valutazione finora

- Punto de EquilibrioDocumento9 paginePunto de EquilibrioNicol Yamilet Cordova AliagaNessuna valutazione finora

- Diagramas de FlujoDocumento5 pagineDiagramas de FlujoShirley ScarletNessuna valutazione finora

- Procesamiento de Metales PiDocumento4 pagineProcesamiento de Metales PiNicol Yamilet Cordova AliagaNessuna valutazione finora

- Google CulturaDocumento16 pagineGoogle CulturaNicol Yamilet Cordova AliagaNessuna valutazione finora

- Resumen PanificacionDocumento18 pagineResumen PanificacionNicol Yamilet Cordova AliagaNessuna valutazione finora

- Aguas CurtiembresDocumento5 pagineAguas CurtiembresNicol Yamilet Cordova AliagaNessuna valutazione finora

- Google AnalisisDocumento10 pagineGoogle AnalisisNicol Yamilet Cordova AliagaNessuna valutazione finora

- Ejemplos de ProcesosDocumento27 pagineEjemplos de ProcesosEsme VidalNessuna valutazione finora

- ProcesosDocumento61 pagineProcesosNicol Yamilet Cordova AliagaNessuna valutazione finora

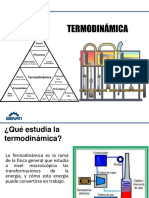

- TermodinamicaDocumento66 pagineTermodinamicaNicol Yamilet Cordova AliagaNessuna valutazione finora

- Grupo 1Documento5 pagineGrupo 1leticiaNessuna valutazione finora

- AA-OBJETIVOS (Sólo Lectura) (Modo de Compatibilidad)Documento24 pagineAA-OBJETIVOS (Sólo Lectura) (Modo de Compatibilidad)Niltom Siccha LópezNessuna valutazione finora

- Gestion Organizacional: Docente: Rosita Muñoz BDocumento11 pagineGestion Organizacional: Docente: Rosita Muñoz BMaria IgnaciaNessuna valutazione finora

- Colaborativo Fase 2 207115 50Documento19 pagineColaborativo Fase 2 207115 50ValeryNessuna valutazione finora

- Weill 26 RoseDocumento240 pagineWeill 26 RoseEdison ChavezNessuna valutazione finora

- Verbo To BeDocumento17 pagineVerbo To BeliriodiazNessuna valutazione finora

- Anteproyecto FerraraDocumento28 pagineAnteproyecto FerraraGerardo AbadNessuna valutazione finora

- Examen Parcial - Semana 4 / TEORÍA DE LAS ORGANIZACIONESDocumento12 pagineExamen Parcial - Semana 4 / TEORÍA DE LAS ORGANIZACIONESLUISA FERNANDA67% (9)

- Control de Costos para Las Empresas de PerforaciónDocumento10 pagineControl de Costos para Las Empresas de PerforaciónEzequiel VeraNessuna valutazione finora

- Manual de Recursos HumanosDocumento38 pagineManual de Recursos HumanosCharity StevensNessuna valutazione finora

- Empresa Mining Sac InformacionDocumento12 pagineEmpresa Mining Sac InformacionEdwin David Mamani ValdezNessuna valutazione finora

- Actividad No. 3 Mapa Conceptual Sobre Auditoria en Un SGSSTDocumento1 paginaActividad No. 3 Mapa Conceptual Sobre Auditoria en Un SGSSTkelly solbey chinchilla quintero100% (3)

- Investigación de mercados en pequeñas empresasDocumento3 pagineInvestigación de mercados en pequeñas empresasClau CaNessuna valutazione finora

- Guia DevOpsDocumento92 pagineGuia DevOpsnetcito1100% (2)

- Aspectos Conceptuales y Legales Del Sistema de ContabilidadDocumento18 pagineAspectos Conceptuales y Legales Del Sistema de ContabilidadEver Martinez0% (1)

- Semana 15 - Gestion de Repuestos-OTDocumento53 pagineSemana 15 - Gestion de Repuestos-OTMilenka ordinolaNessuna valutazione finora

- Manual Interno Contrataciones CNT EPDocumento39 pagineManual Interno Contrataciones CNT EPWladimir CarrilloNessuna valutazione finora

- Nomina Servidores Fijos Julio 2020Documento14 pagineNomina Servidores Fijos Julio 2020shaq20011Nessuna valutazione finora

- Concpción Lucas García - Tesis Doctoral PDFDocumento361 pagineConcpción Lucas García - Tesis Doctoral PDFRoger S. PallartaNessuna valutazione finora

- Análisis cultura organizacional GAD ChoneDocumento128 pagineAnálisis cultura organizacional GAD ChoneMonica Yelixa Mero MendietaNessuna valutazione finora

- Las Organizaciones y Su ClasificacionDocumento4 pagineLas Organizaciones y Su Clasificacionluzdarygomez100% (1)

- Taller N°11 ISO 9001-2015Documento2 pagineTaller N°11 ISO 9001-2015Carmen Cecilia Gutierrez LlanosNessuna valutazione finora

- Procesos ingeniería gestiónDocumento22 pagineProcesos ingeniería gestiónHENRYNessuna valutazione finora

- Aplicacion Del Modelo ScorDocumento4 pagineAplicacion Del Modelo ScorCarlos Ruge GómezNessuna valutazione finora

- Ensayo Sobre El Rol Del Auditor en La Parte AdministrativaDocumento6 pagineEnsayo Sobre El Rol Del Auditor en La Parte AdministrativaOscar Duque SuarezNessuna valutazione finora

- Proyectar - Trabajo Producto Academico 2 - Sesion 4 - Grupo ViiDocumento55 pagineProyectar - Trabajo Producto Academico 2 - Sesion 4 - Grupo ViiDayra Castañeda babiloniaNessuna valutazione finora

- Carta Fechas 1019986886 2023410Documento3 pagineCarta Fechas 1019986886 2023410Kevin MahechaNessuna valutazione finora

- Grafica Modelo CanvasDocumento1 paginaGrafica Modelo CanvasJohn Edison Cifuentes RodriguezNessuna valutazione finora

- Desarrollo Del Comercio Electrónico A Partir de Un Modelo de NegocioDocumento18 pagineDesarrollo Del Comercio Electrónico A Partir de Un Modelo de NegocioAngelica Albarracin RubianoNessuna valutazione finora

- Qué Significa La Gestión Del Talento HumanoDocumento2 pagineQué Significa La Gestión Del Talento HumanoAmeliaLombardy9Nessuna valutazione finora