Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Texto11 - La Confiabilidad y La Mantenibilidad PDF

Caricato da

Kevin Lopez PastorTitolo originale

Copyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Texto11 - La Confiabilidad y La Mantenibilidad PDF

Caricato da

Kevin Lopez PastorCopyright:

Formati disponibili

UNIDAD XI

“LA CONFIABILIDAD Y MANTENIBILIDAD”

1. LA MANTENIBILIDAD Y CONFIABILIDAD DE LOS EQUIPOS

Desde hace varios años se practican

estudios y pruebas con objeto de

minimizar todas las funciones del

mantenimiento industrial, como el

tiempo dedicado al mantenimiento

planificado, los tiempos de parada, la

cantidad de reparaciones o repuestos,

la falta de conocimiento y habilidades

del personal que interviene en la

máquina (instalación, operación y conservación) y, en fin, todo aquello que,

de una u otra forma, tiene que hacerse para permitir que los recursos sujetos

a mantenimiento continúen operando satisfactoria y económicamente

durante todo su ciclo de vida (LCC) dentro de la calidad esperada. Esto

produce, como consecuencia, que los fabricantes y diseñadores de equipos

formen sus criterios de especificación y diseño utilizando un conjunto de

ciencias como administración, ingeniería y finanzas; y a esta combinación se

le llama “Terotecnología” cuya aplicación trata de llevar al máximo dos de

los más importantes atributos que deben tener los activos fijos de una

empresa: “Mantenibilidad y Confiabilidad”.

2. LA MANTENIBILIDAD

Es la rapidez con la cual las fallas, o el funcionamiento defectuoso en los

equipos son diagnosticados y corregidos, o el mantenimiento programado es

ejecutado con éxito.

Otra definición más específica es: “Mantenibilidad es la característica

cualitativa combinada del diseño y de instalación de una máquina, el cual

hace posible cumplir los objetivos operacionales a un mínimo costo,

incluyendo mano de obra, personal especializado, equipo de prueba,

herramientas y subsidios, documentación técnica, piezas de repuesto en las

condiciones ambientales de funcionamiento en la cual el mantenimiento

programado y no programado debe cumplirse”.

Durante el diseño, debe procurarse que el equipo cuente, en lo posible, con

lo siguiente:

150 Planificación y Programación del Mantenimiento

Las partes y componentes deben ser estandarizados, para permitir su

minimización e intercambio en forma sencilla y rápida.

Las herramientas necesarias para intervenir la máquina deben ser, en lo

posible, comunes y no especializadas, ya que esto último haría surgir la

necesidad de tener una gran cantidad de herramientas, con los

consiguientes problemas de mano de obra y control complicados.

Los conectores que unen a los diferentes subsistemas deben estar hechos

de tal modo, que no puedan ser intercambiados por error.

Las labores de operación y mantenimiento pueden ser ejecutadas sin

poner en peligro a las personas, al equipo o a otros equipos cuyo

funcionamiento dependa del primero.

El equipo debe tener soportes, asas, apoyos y sujetadores que permitan

mover sus partes con facilidad y apoyarlas sin peligro, mientras se

interviene.

El equipo debe poseer ayudas de diagnóstico o elementos de

autodiagnóstico que permitan una rápida identificación de las causas de

la falla.

El equipo debe contar con un sistema adecuado de identificación de

puntos de prueba y componentes que sean fácilmente vistos e

interpretados.

Existen muchas otras consideraciones al respecto, pero nuestro objetivo es

únicamente el de aclarar el concepto de Mantenibilidad, ya que su estudio a

fondo es obligatorio para la ingeniería de diseño, más que para la alta

administración del mantenimiento.

La Mantenibilidad depende de factores como la habilidad del personal de

instalación, preservación, mantenimiento y operación; el espacio de trabajo

para ejecutar el mantenimiento; la facilidad de acceso a los equipos, la

disponibilidad del equipo, la eficacia de los equipos de prueba, etcétera.

Está en nuestras manos aumentar su Mantenibilidad, lo cual es posible

lograr si, por ejemplo, dividimos un equipo en submontajes y tenemos uno o

más submontajes preparados para su instalación en el momento oportuno,

ya que es más rápido y fácil cambiar el carburador a un motor de

combustión interna por uno nuevo o arreglado, que tener el motor parado

mientras se arregla el carburador descompuesto. En forma similar, la

instalación de las máquinas debe facilitar su mantenimiento (cuando la

herramienta para atender a la máquina es de uso común, cuando el equipo

se desarma con facilidad, cuando éste no necesita o tiene instalados sus

propios aparatos de prueba, etcétera).

3. LA CONFIABILIDAD

Un concepto similar al de Mantenibilidad es el de confiabilidad o fiabilidad

del equipo. Para indicar que tenemos confianza en una persona, decimos

que ésta es “confiable”; en forma parecida, para referirnos a la confianza que

Planificación y Programación del Mantenimiento 151

le tenemos a una máquina o cualquier recurso físico mencionamos que éste

es “fiable”.

La confiabilidad se define como la probabilidad de que un equipo no falle, es

decir, funcione satisfactoriamente dentro de los límites de desempeño

establecidos, en una determinada etapa de su vida útil y para un tiempo de

operación estipulado, teniendo como condición que el equipo se utilice para

el fin y con la carga para la que fue diseñado.

Conforme un equipo está operando, su confiabilidad disminuye, es decir,

aumenta la probabilidad de que falle; las rutinas de mantenimiento

planificado tienen la misión de diagnosticar y restablecer la confiabilidad

perdida.

Para distinguir las diferencias entre estos conceptos, analicemos el siguiente

cuadro:

Cuadro N° 01

Mantenibilidad Confiabilidad

Se necesita poco tiempo para restaurar. Pasa mucho tiempo para fallar.

Existe alta probabilidad de completar la Existe baja probabilidad de falla.

restauración.

El tiempo medio para restauración es El tiempo medio entre fallas es

pequeño. grande.

Se tiene alta tasa de restauración. Se tiene baja tasa de fallas.

El comportamiento de la confiabilidad en los recursos es muy importante

con respecto a la calidad del servicio, por lo cual se analiza a continuación

más a fondo.

3.1 La confiabilidad ideal

El valor ideal de la confiabilidad es el 100%; con esto se señala que si

un equipo es 100% confiable durante un tiempo predeterminado, este

equipo sin ninguna duda está trabajando durante ese tiempo

considerado; por lo tanto:

Confiabilidad ideal = 1

En la práctica, esta confiabilidad no existe, pues siempre hay la

posibilidad de que un equipo falle.

La no confiabilidad es la probabilidad de que un equipo falle; por lo

tanto, es el complemento de la confiabilidad:

152 Planificación y Programación del Mantenimiento

Confiabilidad de un equipo = Confiabilidad ideal – No confiabilidad del equipo

Si llamamos a la confiabilidad de un equipo R y la no cofiabilidad

NR, tenemos:

R = 1 – NR

3.1.1 La confiabilidad en serie

Se le llama máquina o equipo en serie al que está instalado a

continuación de otro, por lo que el servicio pasa del primero al

segundo y así sucesivamente; con esta disposición, si

cualquiera de los equipos deja de funcionar, se afecta de

inmediato el servicio.

SERVICIO SERVICIO

ENVIADO RECIBIDO

EQUIPO EQUIPO EQUIPO

I II III

Figura N° 1: Equipos, maquinas o componentes conectados en serie.

Ejemplo de confiabilidad en serie

Cuando dos o más equipos se encuentran proporcionando un

servicio y están instalados en serie, según se muestra en la Fig.

11.2, disminuyen su confiabilidad ya que se comportan en una

forma similar a una cadena compuesta de varios eslabones,

soportando una carga; en cualquier momento, la cadena

puede fallar a través del eslabón más débil.

La confiabilidad de un sistema con componentes en serie Rs es

igual al producto de las confiabilidades de sus componentes.

Supongamos que tenemos un sistema integrado por cuatro

componentes en serie: A, B, C y D, cuyos valores de

confiabilidad son R1, R2, R3 y R4. El valor de la confiabilidad

del sistema en serie Rs es:

Planificación y Programación del Mantenimiento 153

EQUIPO A EQUIPO B EQUIPO C EQUIPO D

R1 = 0,98 R2 = 0,91 R3 = 0,97 R4 = 0,99

Figura N° 2: Confiabilidad de un sistema en serie.

Por ello la confiabilidad de un sistema conectado en serie es

menor con respecto a la menor de cualquiera de sus

componentes.

3.1.2 Confiabilidad en paralelo

Se llama máquina o equipo en paralelo (redundante), al que

está instalado junto con otro y ambos suministran el mismo

servicio, de tal manera que si cualquiera de ellos deja de

funcionar, el servicio continúa suministrándose sin pérdida de

calidad.

Máquina 1

Servicio

Máquina 2

Figura N° 3: Equipos, máquinas o componentes conectados en

paralelo.

Ejemplo de confiabilidad en paralelo

Cuando dos equipos están conectados en paralelo

(redundantes), están proporcionando al mismo tiempo el

mismo servicio, por lo que aumentan su confiabilidad debido

a que se comportan en forma similar a un cable compuesto de

varios hilos, el cual está soportando una carga.

La confiabilidad disminuye conforme se van rompiendo los

hilos, pero la carga es soportada, hasta que el último hilo se

rompe (el cable es más confiable para sostener una

determinada carga, mientras mayor número de hilos tenga).

Rs = 0,98 x 0,91 x 0,97 x 0,99 = 0,86

154 Planificación y Programación del Mantenimiento

Supongamos que tenemos un sistema integrado por cuatro

componentes en paralelo: A, B, C, y D, cuyos valores de

confiabilidad son R1, R2, R3 y R4 (ver Fig. 11.4).

EQUIPO A

R1 = 0,990

NR = 0,010

EQUIPO B

R2 = 0,110 Rp

NR = 0,890

Rp = 1 - NRp

Rp = 1 - 0,003

EQUIPO C

Rp = 0,997

R3 = 0,590

NR = 0410

EQUIPO D

R4 = 0,240

NR = 0,760

Figura N° 4: Confiabilidad de un sistema en paralelo.

La confiabilidad de un sistema con componentes en paralelo

Rp se calcula restando de la confiabilidad ideal, la no

confiabilidad del sistema NR.

La no confiabilidad de un sistema con componentes en

paralelo NRp es igual al producto de las no confiabilidades de

cada uno de sus componentes.

Por ello, el valor de la no confiabilidad del sistema en paralelo

NRp es:

NRp = NR1 x NR2 x NR3 x NR4 = 0,01 x 0,890 x 0,410 x 0,760 = 0,003

Como la confiabilidad de un sistema con componentes en

paralelo es la resta de la confiabilidad ideal, menos la no

confiabilidad del sistema, luego:

Planificación y Programación del Mantenimiento 155

Rp = 1 – NRp = 1 – 0,003 = 0,997

Con esto podemos afirmar que la Confiabilidad de un sistema

conectado en paralelo es mayor con respecto a la mayor de

cualquiera de sus componentes.

3.2 Uso práctico de la confiabilidad

Considerando lo anterior, podemos aplicar este conocimiento de

confiabilidad en forma práctica. Como las máquinas o recursos están

compuestos de sistemas, los sistemas de subsistemas, los subsistemas

por equipos, los equipos por componentes, y así sucesivamente; y

todos ellos intervienen de una u otra forma en proporcionar el

servicio comportándose como “eslabones” con respecto al suministro

de éste (a veces en serie y, en ocasiones, en paralelo) sólo tenemos que

analizar cuales consideramos que están debajo de la confiabilidad

esperada, debido al tipo y frecuencia de fallas que presentan, con el

objetivo de poner otro equipo (eslabón) o parte de éste, en paralelo,

para aumentar su confiabilidad. Esta operación se facilita utilizando

el enfoque zoom (enfoque progresivo) durante nuestro análisis, el

cual se aplica primero a los sistemas, tomando en cuenta el tipo de

sistema, su fabricación, las recomendaciones del fabricante, el tipo,

cantidad y frecuencia de fallas que ha tenido y, en fin, todo aquello

que nos muestre en forma práctica la confiabilidad del sistema.

Una vez terminado este análisis inicial, se continúa con los

subsistemas y así sucesivamente. Esto nos muestra que, para lograr

una alta confiabilidad en el área de responsabilidad, normalmente no

es necesario duplicar máquinas completas, sino solamente parte o

partes que muestren una baja confiabilidad.

Esta es la verdadera labor de las personas dedicadas al

mantenimiento: estar en primer lugar, analizando las quejas de los

usuarios a fin de corroborar si efectivamente existe alguna baja

confiabilidad en la cadena de sistemas, subsistemas, equipos y

componentes, que forman los eslabones de la cadena que proporciona

el producto o servicio a los clientes; y en segundo, dedicarse a la

preservación derivada de los trabajos de mantenimiento.

Es útil recordar que la Mantenibilidad y Confiabilidad que un equipo

trae de fabrica, puede malograrse en múltiples formas: por una mala

instalación, operación o mantenimiento; por eso es necesario que

estemos conscientes de que cada una de ellas está pensada para

asegurar, de acuerdo con sus características, la calidad de servicio

que debe proporcionar el recurso.

156 Planificación y Programación del Mantenimiento

Ejercicio

Considerando que en una red de comunicaciones existe la cadena de

comunicación entre los extremos A y B, como la que abajo se muestra;

procedamos a calcular:

Las no confiabilidades de cada componente.

La confiabilidad total del sistema en serie (Rs).

La Confiabilidad total de este sistema en serie es Rs = 0,58

Transmisor Cable Conmutador Cable Receptor

Ra = 0,98 Rb= 0,82 Rc = 0,99 Rd = 0,74 Re = 0,98

Figura N° 5

Ahora pongamos en paralelo con los componentes de menor

confiabilidad dos circuitos más y calculemos el conjunto:

La confiabilidad total de este sistema es Rsp = 0,946.

Transmisor Cable Conmutador Cable Receptor

Ra = 0,98 Rb= 0,82 Rc = 0,99 Rd = 0,74 Re = 0,98

Fibra Fibra

Optica optica

Rb= 0,99 Rd = 0,99

Figura N° 6

La confiabilidad total de este sistema es Rsp = 0,946.

Muchas empresas carecen de un centro de planeación y control para

el mantenimiento de la planta y, además de una estadística confiable

y de especialistas que puedan aplicar los criterios de Mantenibilidad

y Confiabilidad, tanto para la obtención de nuevas máquinas como

para el dimensionamiento de la cantidad de mantenimiento que hay

que proporcionar a las existentes. Sin embargo, existe la posibilidad

de que se pueda aplicar este punto de vista desarrollando una

herramienta que permita medir el grado de confiabilidad de algún

equipo o instalación que se quiera calificar en un momento dado. En

la práctica, la confiabilidad puede apreciarse por el estado que

Planificación y Programación del Mantenimiento 157

guardan o el comportamiento que tienen cinco factores, llamados

universales, y que se considera existen en todo recurso por mantener;

estos factores son los siguientes:

Edad del equipo.

Medio ambiente en donde opera.

Carga de trabajo.

Apariencia física

Mediciones o pruebas de funcionamiento.

Por ejemplo, si se trata de verificar la confiabilidad de un

transformador de 300 KWA, instalado en la subestación de la fábrica,

empecemos por elaborar, basados en estos cinco factores, un

transformador patrón para compararlo con el transformador que

queremos clasificar, y determinar si debe rehabilitarse o no al conocer

hasta que grado de confiabilidad se consigue llevarlo.

Comenzamos por formar un comité de 3 o 4 personas con experiencia

en operación y mantenimiento en el tema, a fin de que analicen y

discutan sobre la importancia relativa de cada uno de los factores

mencionados.

Se comienza por considerar la importancia del primer factor, y si éste

resulta más importante que el segundo, se compara con el tercero; si

ahora resulta más importante el tercero, este último se compara con el

cuarto y el que resulte más importante se compara con el quinto; al

seguir este procedimiento, en cada ocasión se discuten opiniones

hasta llegar a un consenso. Una vez jerarquizados los cinco factores,

se le da peso a cada uno de ellos a fin de que el resultado de la suma

sea 100%. La práctica demuestra que no es fácil llegar a calificar en el

primer intento cada factor, por lo que se prosigue con un segundo,

tercero o más intentos, hasta obtener una propuesta confiable.

En la siguiente tabla se tiene un ejemplo de resultado final de un

proceso de jerarquización.

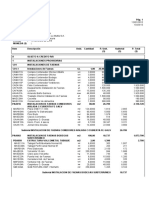

Cuadro N° 02

Resultados de la reunión de jerarquización de los factores

universales de un transformador nuevo de 300 KVA

% de Confiabilidad

FACTOR (intentos efectuados)

1 2 3 4

Edad del equipo 5 10 12

Medio ambiente 20 15 8

Carga de trabajo 40 30 30

Apariencia física 15 15 10

158 Planificación y Programación del Mantenimiento

Mediciones o pruebas de funcionamiento 20 30 40

Total: 100 100 100

El siguiente paso es estudiar por separado cada uno de los factores, a

fin de dividirlos en subfactores para que, al multiplicar cada uno de

ellos por su peso correspondiente, nos proporcione un valor

representativo del factor.

Por ejemplo, en nuestro caso, el factor más importante es el resultado

de las pruebas y mediciones que se hagan al transformador; si éstas

resultan buenas, tendremos por este concepto una confiabilidad del

40%, la cual puede disminuir cuando el resultado de dichas pruebas

acuse la existencia de ciertos problemas que alteran el

funcionamiento esperado de la máquina. Para la elaboración de los

subfactores se analiza a fondo el factor correspondiente, con el fin de

determinar cuáles son las fallas que pueden originar una operación

inadecuada, y entre éstas, escoger la más importante para calificarla.

Por ejemplo si se considera el factor “medición y pruebas de

funcionamiento”, se observan cuando menos tres fallas que pueden

ser verificadas durante el funcionamiento del equipo: el voltaje o

tensión de salida, el aislamiento entre devanados y la corriente de

salida; al analizarlos entre sí, se llega a la conclusión de que es posible

detectar con más confianza la calidad de funcionamiento en el

resultado que arroja la prueba del aislamiento entre devanados, por

lo que se toma como subfactor y se verifican las condiciones óptimas

que proporciona el fabricante (en este ejemplo, 10 o más M ); por lo

que se procede de acuerdo con el criterio del comité, a ponderar paso

a paso el subfactor como se muestra en la siguiente tabla:

Cuadro N° 03

Factor de medición y pruebas de funcionamiento

Subfactor Mediciones Confiabilidad (%)

N Aislamiento 10 o más M 100

B Aislamiento 9,9 o 6,0 M 75

C 60

Aislamiento 5,9 O 4,0 M

D Aislamiento 3,9 o 3,0 M 40

E Aislamiento 2,9 o 2,0 M 20

F Aislamiento 1,9 o 1,0 M 10

G Aislamiento menor a 1,0 M 0

Se continúa el ejemplo analizando el segundo factor en importancia,

que resultó ser la carga de trabajo; en este caso se llegó al resultado

que se muestra en la siguiente tabla:

Planificación y Programación del Mantenimiento 159

Cuadro N° 04

Factor de carga de trabajo

Subfactor Carga de trabajo (%) Confiabilidad (%)

A 100 100

B 105 95

C 110 80

D 115 60

E 120 30

F Más de 120 0

Respecto al tercer factor, la edad, como en este caso se considera que

la vida útil dada por el fabricante (10 años) y la experiencia del

comité aseguran que durante ese lapso no se producirán fallas por

este concepto, asumiendo una buena atención al transformador, se

obtiene la siguiente tabla:

Cuadro N° 05

Factor Edad

Subfactor Edad (años) Confiabilidad (%)

A De 0 a 10 100

B 10 a 12 90

C 12 a 14 70

D 14 a 16 40

E Más de 16 0

En el factor apariencia física se consideran como agentes de

disminución de la confiabilidad la suciedad del transformador, las

probables fugas de aceite o las roturas de su cubierta o aisladores, y la

instalación fuera de normas, llegándose a escoger como indicador, las

roturas de cubierta o aisladores, como se ve en el siguiente cuadro:

Cuadro N° 06

Factor Apariencia Física

Subfactor Rotura en el transformador Confiabilidad (%)

A Sin roturas 100

B En los aisladores de salida 90

C En los aisladores de entrada 80

D En la cubierta, destilando aceite 30

160 Planificación y Programación del Mantenimiento

Finalmente, en el factor medio ambiente, el comité considera que en

un equipo de estas características podría afectarlo, el ph, la humedad

y la temperatura del local en donde se encontrará instalado, pero se

determina que el más importante de estos agentes nocivos lo

representa la temperatura, que podía sumarse a la de trabajo propia

del transformador, por lo que se tomó como indicador la temperatura

“pico” o máxima del local en donde está instalado el transformador.

La siguiente tabla muestra los resultados:

Cuadro N° 07

Factor Medio Ambiente

Subfactor Temperatura pico del local Confiabilidad (%)

A Entre 0 a 25° C 100

B Entre 25 y 30° C 95

C Entre 30 y 35° C 80

D Entre 35 y 40° C 50

E Más de 40° C 25

Con los factores y subfactores hasta aquí obtenidos, se forma un

patrón de comparación que, aunque no es un parámetro

matemáticamente logrado, es muy confiable para fines prácticos,

sobre todo si el comité que tuvo a su cargo el estudio estuvo

conformado por especialistas en el tema.

El siguiente paso es que el comité se dirija al lugar en donde se

encuentra instalado el transformador por calificar y lo revise, paso a

paso, considerando los subfactores.

Este trabajo se muestra en la siguiente tabla:

Cuadro N° 08

Según modelo Condiciones encontradas

Factor Valor Subfactor Valor Confiabilidad

Medición o pruebas 40 Aislamiento 1,5 M 0,10 4

Carga de trabajo 30 80% de la nominal 1,00 30

Edad 12 6 años 1,00 12

Apariencia física 10 Rotura de aisladores de 0,90 9

salida.

Medio ambiente 8 27°C 0,95 7,6

Totales: 100 62,6

Planificación y Programación del Mantenimiento 161

En síntesis, este transformador proporciona una Confiabilidad del

62,6 % y es notorio que lo que más reduce esta Confiabilidad es el

bajo aislamiento que registran las pruebas; por lo tanto, es necesario

rehabilitarlo, siempre que resulte económico al compararlo con el

cambio de un nuevo transformador.

Cuadro N° 09

Confiabilidad (%)

Factor Actual Con Nuevo

Rehabilitación Equipo

Mediciones o pruebas 4 40 40

Carga de trabajo 30 30 30

Edad de equipo 12 12 12

Apariencia física 9 10 10

Medio ambiente 7,6 7,6 7,6

Totales: 62,6 99,6 99,6

Por lo anterior es posible concluir que se llega al mismo grado de

Confiabilidad rehabilitando el transformador o cambiándolo por uno

nuevo, ya que en ambos casos se tendría una mejora del 100% en los

factores de mediciones o pruebas y en el de apariencia física.

El factor que no se puede mejorar con este enfoque es el del medio

ambiente, ya que no es consecuencia del estado del transformador.

Asimismo, es necesario considerar los costos que intervienen en

ambos casos, pero si se opta por la rehabilitación, seguramente se

incurriría en los siguientes:

Alquiler de un transformador en buen estado.

Desmontaje del transformador en mal estado y montaje de uno

nuevo.

Rehabilitación completa del transformador usado.

Desmontaje y montaje de los transformadores correspondientes.

Si se opta por el cambio de transformador, se tendría:

Compra del nuevo transformador (descontando la venta del viejo).

Desmontaje del viejo transformador y montaje del nuevo.

Además de este último caso, se ganarían seis años de edad y la

posibilidad de comprar un transformador con mayor rendimiento o

más adecuado a las necesidades actuales.

162 Planificación y Programación del Mantenimiento

El ejemplo puede ser aplicado a cualquier tipo de recurso, solamente

estudiando los cinco factores universales, con respecto a lo que se

desea calificar, para obtener un modelo.

3.3 Precisiones sobre confiabilidad

La Confiabilidad es la probabilidad de que un producto,

componente de un equipo o un sistema lleve a cabo su función

prevista durante un periodo especificado bajo condiciones

específicas de operación.

Las fallas en los productos son las funcionales al inicio de la vida

del producto y las de confiabilidad, después de determinado

tiempo de uso.

La Confiabilidad inherente es la Confiabilidad predicha,

determinada por el diseño del producto o proceso, y la

confiabilidad alcanzada, o lograda, es la confiabilidad real que se

observa durante el uso.

La Confiabilidad se mide mediante el número de fallas por unidad

de tiempo, a lo cual se le llama frecuencia de fallas. El recíproco

de la frecuencia de fallas es el tiempo promedio a la falla, o el

tiempo promedio entre fallas para artículos reparables.

La curva de características de vida del producto muestra el índice

instantáneo de fallas en cualquier momento en el tiempo. Esas

curvas se usan para determinar las políticas de diseño y pruebas,

al igual que para elaborar las garantías.

La probabilidad de sobrevivencia, como función del tiempo, se

llama función de Confiabilidad y, normalmente se modela

mediante una distribución exponencial. Las funciones de

Confiabilidad de los componentes individuales se pueden usar

para predecir la Confiabilidad de sistemas complicados de

configuraciones en serie, en paralelo, o en serie-paralelo.

En la ingeniería de Confiabilidad entran técnicas como

normalización, redundancia física de la falla, diversos métodos de

prueba, análisis de modo de falla y de sus efectos, y análisis de

árbol de fallas.

La administración de la Confiabilidad debe abarcar la

consideración de los requisitos de funcionamiento por parte del

cliente, factores económicos, condiciones ambientales, costo y

análisis de datos de campo.

La Confiabilidad de programas de cómputo es un tema difícil,

pero importante. Se han creado muchas técnicas para ayudar a

asegurar la Confiabilidad en esos programas.

Planificación y Programación del Mantenimiento 163

Potrebbero piacerti anche

- Cuentos para MonstruosDocumento83 pagineCuentos para MonstruosVANESA GONZALEZ94% (53)

- Precios Unitarios Detallados 01062016Documento124 paginePrecios Unitarios Detallados 01062016walterdunlop60% (5)

- Equipos de DestilacionDocumento4 pagineEquipos de DestilacionJulianAguilarFernandez100% (1)

- Check List ArnesDocumento7 pagineCheck List ArnesPatricio NeiraNessuna valutazione finora

- Terminos de Referencia Mtto. Vehiculo-2021 ActualDocumento38 pagineTerminos de Referencia Mtto. Vehiculo-2021 ActualVICTOR HUGO TORRES ZAMBRANONessuna valutazione finora

- Proceso de Obtencion de EquiposDocumento22 pagineProceso de Obtencion de EquiposJim HalNessuna valutazione finora

- Clase 6Documento30 pagineClase 6Eder Cruz100% (1)

- Manual Del Ingeniero de MantenimientoDocumento291 pagineManual Del Ingeniero de Mantenimientoagalarzag100% (30)

- Turbina de VaporDocumento31 pagineTurbina de VaporGERADO100% (1)

- Ingenieria Economica Proyecto TirDocumento18 pagineIngenieria Economica Proyecto TirEnrique Everardo OrozcoNessuna valutazione finora

- Auditoría interna de mantenimiento industrial: objetivos y beneficiosDocumento29 pagineAuditoría interna de mantenimiento industrial: objetivos y beneficioscristobal navarreteNessuna valutazione finora

- Herramientas para Analisis de Datos de Fallas - PDF - OCRDocumento6 pagineHerramientas para Analisis de Datos de Fallas - PDF - OCRrarqqueNessuna valutazione finora

- 3.3 Clase Semana 3Documento60 pagine3.3 Clase Semana 3Jose grievis Giron pericheNessuna valutazione finora

- Catalogo Gates Guia Rapida PesadoDocumento16 pagineCatalogo Gates Guia Rapida PesadoGuillermo CarrilloNessuna valutazione finora

- La ConfiabilidadDocumento7 pagineLa ConfiabilidadLuis VargasNessuna valutazione finora

- Costos mantenimiento equiposDocumento20 pagineCostos mantenimiento equiposJuan Ayala100% (1)

- Políticas para El TPMDocumento1 paginaPolíticas para El TPMDarío GamarraNessuna valutazione finora

- Manual DialuxDocumento371 pagineManual DialuxAngel Fernandes Catire100% (4)

- Mantenimiento Centrado en Confiabilidad (MCC) : Dr. Jorge AcuñaDocumento36 pagineMantenimiento Centrado en Confiabilidad (MCC) : Dr. Jorge AcuñaRoberto Angel Grangeno100% (1)

- Presiones Del Sist Hid 320d 10Documento3 paginePresiones Del Sist Hid 320d 10David manjarresNessuna valutazione finora

- Manejo de MontacargasDocumento38 pagineManejo de MontacargasEnrique Rodriguez100% (3)

- Física IIDocumento16 pagineFísica IICarlos Cobeñas0% (1)

- Mant Indus Curso Objetivos Refer Biblio Sist Eval Evol HistDocumento17 pagineMant Indus Curso Objetivos Refer Biblio Sist Eval Evol HistLuis Alejandro Mujica RomeroNessuna valutazione finora

- Kpi Vs Benkhmarking PDFDocumento14 pagineKpi Vs Benkhmarking PDFAbner VillanuevaNessuna valutazione finora

- Introducción A La Gestión de Equipo PesadoDocumento15 pagineIntroducción A La Gestión de Equipo PesadoDavidCP0% (1)

- Semana N°1Documento71 pagineSemana N°1juan rosario tantaleanNessuna valutazione finora

- Curso Hidráulica - Modulo 1Documento98 pagineCurso Hidráulica - Modulo 1conimecNessuna valutazione finora

- Clase 01 Gestion Del MatenimientoDocumento21 pagineClase 01 Gestion Del MatenimientopetroniloNessuna valutazione finora

- Apache CamelDocumento76 pagineApache CamelAbmel Salim LopessierNessuna valutazione finora

- S7 - Indicadores de Gestión de Mantenimiento PDFDocumento24 pagineS7 - Indicadores de Gestión de Mantenimiento PDFfrankNessuna valutazione finora

- Proceso de EngomadoDocumento9 pagineProceso de EngomadoWPereira Blanco100% (1)

- Informe Financiero HidrostalDocumento26 pagineInforme Financiero Hidrostaljavier costillaNessuna valutazione finora

- Diseño Del Plan de MantenimientoDocumento30 pagineDiseño Del Plan de MantenimientoRaul Reaño RiveraNessuna valutazione finora

- 9.1 Plan de Contigencia Gestion de Servicio-ProduccionDocumento14 pagine9.1 Plan de Contigencia Gestion de Servicio-ProduccionvivianychNessuna valutazione finora

- RCA MantenimientoDocumento27 pagineRCA MantenimientoRuiz Caro EONessuna valutazione finora

- Sistema mantenimientos CNDDocumento27 pagineSistema mantenimientos CNDRodolfo MorelNessuna valutazione finora

- Trabajo Final TecsupDocumento22 pagineTrabajo Final TecsupCesar Gabriel Zapata CasariegoNessuna valutazione finora

- Presentación RCM Mantenimiento Basado en ConfiabilidadDocumento37 paginePresentación RCM Mantenimiento Basado en ConfiabilidadivillacrNessuna valutazione finora

- Flete y CostosDocumento17 pagineFlete y CostosAndres Molero FarmanNessuna valutazione finora

- Filosofia Del MCCDocumento17 pagineFilosofia Del MCCLaliitaegcNessuna valutazione finora

- Gestion de RepuestosDocumento5 pagineGestion de RepuestosAndres Mauricio Rojas100% (1)

- Expo Final de MantenimientoDocumento14 pagineExpo Final de MantenimientoVania Malca NeyraNessuna valutazione finora

- TALLER 1 Andrews JorgeDocumento3 pagineTALLER 1 Andrews JorgeJorge Andrew's MendozaNessuna valutazione finora

- Activo FijoDocumento10 pagineActivo FijoMiguel F Zazueta0% (1)

- Optimización Del Mantenimiento Preventivo PMODocumento2 pagineOptimización Del Mantenimiento Preventivo PMOCecilia AquinoNessuna valutazione finora

- Cuadro de Mando de MantenimientoDocumento23 pagineCuadro de Mando de MantenimientoJorge CamacaroNessuna valutazione finora

- Caso Practico Clase 2. Analisis DAFO - Rev2Documento6 pagineCaso Practico Clase 2. Analisis DAFO - Rev2lolopedrousoNessuna valutazione finora

- Mantenimiento Centrado en Confiabilidad (MCC) o Reliability Centered Maintenance (RCM)Documento14 pagineMantenimiento Centrado en Confiabilidad (MCC) o Reliability Centered Maintenance (RCM)Crystal ConleyNessuna valutazione finora

- Manay Torres, Fanny - Tello Ocas, Jorge - ParcialDocumento12 pagineManay Torres, Fanny - Tello Ocas, Jorge - ParcialFrancisco García CuyaNessuna valutazione finora

- Problemas Resueltos de EstadísticaDocumento3 pagineProblemas Resueltos de EstadísticaKarla VillanuevaNessuna valutazione finora

- Qué Es Un AMEFDocumento16 pagineQué Es Un AMEFramse56Nessuna valutazione finora

- 602 Trabajo Final Mi Grupo 7Documento24 pagine602 Trabajo Final Mi Grupo 7Anibal Miranda GarzonNessuna valutazione finora

- Arbol de FallasDocumento11 pagineArbol de FallasslipkbetoNessuna valutazione finora

- Transacciones SapDocumento45 pagineTransacciones SapIldefonso Reali Castrejon100% (1)

- RCM-mantenimientoDocumento6 pagineRCM-mantenimientoCristián Yussem FernándezNessuna valutazione finora

- Modelo de TiemposDocumento2 pagineModelo de TiemposWilberth LazarteNessuna valutazione finora

- Presentación Unidad 3 TextoDocumento38 paginePresentación Unidad 3 TextoVladimir TorresNessuna valutazione finora

- Modelos reemplazo elementos deterioranDocumento10 pagineModelos reemplazo elementos deterioranTriny Abreu ValdezNessuna valutazione finora

- Clase 6. Modelos de Mantenimiento PDFDocumento14 pagineClase 6. Modelos de Mantenimiento PDFJorge Enrique SalazarNessuna valutazione finora

- TRABAJO FINAL Manto PDFDocumento87 pagineTRABAJO FINAL Manto PDFYosselin Mauricio GuevaraNessuna valutazione finora

- TPM origen conceptos y aplicacionesDocumento5 pagineTPM origen conceptos y aplicacionesCristhian Macas SandovalNessuna valutazione finora

- Plantilla de CV Egresados SENATI La OroyaDocumento15 paginePlantilla de CV Egresados SENATI La OroyaLuis SRJNessuna valutazione finora

- Mantenimiento Preventivo y AutonomoDocumento7 pagineMantenimiento Preventivo y AutonomoMarisol CañaNessuna valutazione finora

- UPN-GEMAN - WA-sem-5Documento32 pagineUPN-GEMAN - WA-sem-5jhonNessuna valutazione finora

- Gestión mantenimiento maquinaria pesadaDocumento9 pagineGestión mantenimiento maquinaria pesadaErickNessuna valutazione finora

- Caso 4Documento5 pagineCaso 4Hector Neyra MoralesNessuna valutazione finora

- FRACTTAL, Diferencias Entre Gestión de Activos Físicos y Gestión de MantenimientoDocumento4 pagineFRACTTAL, Diferencias Entre Gestión de Activos Físicos y Gestión de MantenimientoVictor MacedoNessuna valutazione finora

- Filosofias Del MantenimientoDocumento17 pagineFilosofias Del MantenimientoEduardo MartinezNessuna valutazione finora

- Mantenimiento de CalidadDocumento34 pagineMantenimiento de Calidadelian112Nessuna valutazione finora

- Análisis de Modos de Fallo y Sus Efectos (ROSA)Documento10 pagineAnálisis de Modos de Fallo y Sus Efectos (ROSA)JUAN DIEGO GUTIERREZNessuna valutazione finora

- Rentabilidad Del Capital Propio, Estimación Del KeDocumento11 pagineRentabilidad Del Capital Propio, Estimación Del KeYeimy LuisNessuna valutazione finora

- 11 "La Confiabilidad y Mantenibilidad"Documento14 pagine11 "La Confiabilidad y Mantenibilidad"Carolina Mamani CoaquiraNessuna valutazione finora

- 11 - Confiabilidad y Mantenibilidad PDFDocumento15 pagine11 - Confiabilidad y Mantenibilidad PDFchechar10Nessuna valutazione finora

- 11 La Confiabilidad y La MantenibilidadDocumento0 pagine11 La Confiabilidad y La MantenibilidadVictorNessuna valutazione finora

- Auh-720 Cremallera, Punta Palier, MuelleDocumento4 pagineAuh-720 Cremallera, Punta Palier, MuelleKevin Lopez PastorNessuna valutazione finora

- Informe técnico de mantenimiento preventivo y correctivo de fallas en pick upDocumento4 pagineInforme técnico de mantenimiento preventivo y correctivo de fallas en pick upKevin Lopez PastorNessuna valutazione finora

- Aul-868 Muelle, Bocinas, Chapa Comp, Cadena de Llanta RepuestDocumento4 pagineAul-868 Muelle, Bocinas, Chapa Comp, Cadena de Llanta RepuestKevin Lopez PastorNessuna valutazione finora

- Aka-878 Muelles, Punta Palier, Amortiguador Dela, Cruceta, Cable FrenoDocumento4 pagineAka-878 Muelles, Punta Palier, Amortiguador Dela, Cruceta, Cable FrenoKevin Lopez PastorNessuna valutazione finora

- Presupuesto de TrabajosDocumento1 paginaPresupuesto de TrabajosKevin Lopez PastorNessuna valutazione finora

- Toyota Way: el ADN de Toyota y sus dos pilaresDocumento49 pagineToyota Way: el ADN de Toyota y sus dos pilaresKevin Lopez Pastor100% (1)

- Productividad Eficiencia y Eficacia1 PDFDocumento64 pagineProductividad Eficiencia y Eficacia1 PDFKevin Lopez PastorNessuna valutazione finora

- Dialnet LaMedicionDeLaProductividadDelValorAgregado 4808514 PDFDocumento9 pagineDialnet LaMedicionDeLaProductividadDelValorAgregado 4808514 PDFVásquezRamosCarmenJannethNessuna valutazione finora

- Control de RutaDocumento1 paginaControl de RutaKevin Lopez PastorNessuna valutazione finora

- Auq-738 Kit Embrague, Sensor Abs Posterio, Cable Tapa TanqueDocumento4 pagineAuq-738 Kit Embrague, Sensor Abs Posterio, Cable Tapa TanqueKevin Lopez PastorNessuna valutazione finora

- Incrementar productividad con ciclo DemingDocumento155 pagineIncrementar productividad con ciclo DemingKevin Lopez PastorNessuna valutazione finora

- Osinergmin Industria Mineria Peru 20aniosDocumento166 pagineOsinergmin Industria Mineria Peru 20aniosRichard Edu Giron EspinozaNessuna valutazione finora

- Propuesta de Mejora en El Proceso de Atención A Clientes Negocios en Una Empresa de TelecomunicacionesDocumento252 paginePropuesta de Mejora en El Proceso de Atención A Clientes Negocios en Una Empresa de TelecomunicacionesKevin Lopez PastorNessuna valutazione finora

- Evidencia AlmacénDocumento1 paginaEvidencia AlmacénKevin Lopez PastorNessuna valutazione finora

- MSCP-KPI ConfiabilidadDocumento25 pagineMSCP-KPI Confiabilidadisabela023Nessuna valutazione finora

- Pasos de Practicas Pre-Profesionales y ProfesionalesDocumento2 paginePasos de Practicas Pre-Profesionales y ProfesionalesHansvan SalvadorNessuna valutazione finora

- Informe TecnicoDocumento2 pagineInforme TecnicoKevin Lopez PastorNessuna valutazione finora

- 2 Dra Estrella de La Paz PDFDocumento92 pagine2 Dra Estrella de La Paz PDFGilmer PatricioNessuna valutazione finora

- 7 La Auditoria Del Mantenimiento PDFDocumento17 pagine7 La Auditoria Del Mantenimiento PDFMiguel Buendia Quiliche100% (1)

- Auditoría del Mantenimiento para Mejorar la ProductividadDocumento13 pagineAuditoría del Mantenimiento para Mejorar la ProductividadKevin Lopez PastorNessuna valutazione finora

- Capacitacion Logistica UNIFORMES-generalDocumento21 pagineCapacitacion Logistica UNIFORMES-generalKevin Lopez PastorNessuna valutazione finora

- SMEDDocumento127 pagineSMEDKevin Lopez Pastor100% (1)

- AtacochaDocumento1 paginaAtacochaKevin Lopez PastorNessuna valutazione finora

- TBPDocumento32 pagineTBPKevin Lopez PastorNessuna valutazione finora

- YamazumiDocumento258 pagineYamazumiKevin Lopez PastorNessuna valutazione finora

- Reglamento de Tesis Universitaria para Optar El Titulo de Ingenieria IndustrialDocumento17 pagineReglamento de Tesis Universitaria para Optar El Titulo de Ingenieria IndustrialDaniel Infantes RamosNessuna valutazione finora

- Textbook Evaluation Guide (FW) PDFDocumento78 pagineTextbook Evaluation Guide (FW) PDFKevin Lopez PastorNessuna valutazione finora

- Circuito de Alimentacion Del ECMDocumento7 pagineCircuito de Alimentacion Del ECMMario Alberto Abarca Rodriguez100% (1)

- User Guide Iolm Spanish - 1074660Documento234 pagineUser Guide Iolm Spanish - 1074660Luis Alejandro Briceño RiveroNessuna valutazione finora

- Evaluación de Escamas de Pescado Como Adsorbente de Metales Pesados de Agua ResidualDocumento22 pagineEvaluación de Escamas de Pescado Como Adsorbente de Metales Pesados de Agua ResidualhenryNessuna valutazione finora

- Inspeccion de Seguridad Area AdministrativaDocumento6 pagineInspeccion de Seguridad Area AdministrativaYURANINessuna valutazione finora

- Tipo Bombas HidráulicasDocumento3 pagineTipo Bombas HidráulicasJose VasquezNessuna valutazione finora

- 00.03 SeparadoresDocumento21 pagine00.03 SeparadoresEsaú VerásteguiNessuna valutazione finora

- El Factor de Reducción de Respuesta SísmicaDocumento7 pagineEl Factor de Reducción de Respuesta SísmicamlunassNessuna valutazione finora

- Movimiento oscilatorio: periodico, armónico simple y ecuacionesDocumento9 pagineMovimiento oscilatorio: periodico, armónico simple y ecuacionesKelvin MosqueaNessuna valutazione finora

- Visión y Alcance ProyectoDocumento11 pagineVisión y Alcance Proyectogniter10Nessuna valutazione finora

- 3er Laboratorio Trata 1Documento11 pagine3er Laboratorio Trata 1RESOLUCION DE EXAMENESNessuna valutazione finora

- Informe Nº2Documento2 pagineInforme Nº2Renzo GutierrezNessuna valutazione finora

- Ejercicios Dinamica 1Documento8 pagineEjercicios Dinamica 1CharaGutierrezRolandoCarlosNessuna valutazione finora

- Circuito Elemental UNAMDocumento5 pagineCircuito Elemental UNAMAlejandro González RuvalcabaNessuna valutazione finora

- Acrylics Wifi AnálisisDocumento14 pagineAcrylics Wifi AnálisisVicenteNessuna valutazione finora

- Taller Mecanica de FluidosDocumento6 pagineTaller Mecanica de FluidosDanielitaRodriguezNessuna valutazione finora

- Tarea Extra Clase No. 1 - Normas de Ensayo AstmDocumento89 pagineTarea Extra Clase No. 1 - Normas de Ensayo AstmThaily Arias MayNessuna valutazione finora

- Trimble ReconDocumento2 pagineTrimble ReconBiz SanNessuna valutazione finora

- Catalogo Da Hai 01-10-19Documento263 pagineCatalogo Da Hai 01-10-19Cesar Andres GonzalezNessuna valutazione finora