Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Articulo de Clip 1

Caricato da

Charly Loor L PrimosCopyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Articulo de Clip 1

Caricato da

Charly Loor L PrimosCopyright:

Formati disponibili

ANÁLISIS POR ELEMENTOS FINITOS DE UN CLIP DE HOJAS

*Universidad Técnica de Ambato, Facultad de Ingeniería Civil y Mecánica*

CAD CAM

Loor Carlos1, Martínez Oscar2, Silva Vinicio3, Rochina Henry4

1 Universidad Técnica de Ambato, Ecuador

2 Universidad Técnica de Ambato, Ecuador

3 Universidad Técnica de Ambato, Ecuador

4 Universidad Técnica de Ambato, Ecuador

1 cloor7634@uta.edu.ec

2 omartinez@uta.edu.ec

3vsilva1521@uta.edu.ec

4 hrochina9467@uta.edu.ec

debe poseer gran resistencia a la fractura, deformación,

RESUMEN tenacidad, el material del cual es fabricado también juega un

Por medio del presente artículo se indica el análisis de diseño papel muy importante ya que debe poseer gran resistencia y

de la geometría de un clip para que soporte 150 hojas, nula toxicidad y sobre todo elasticidad, por lo que es

mediante el método de elementos finitos a través de la indispensable el análisis de todas estas variables y

plataforma ANSYS WORKBENCH, con este software se características en un software especializado con un método de

podrá determinar el esfuerzo. Cabe destacar que será elementos finitos.

fabricado en nylon debido a sus características de baja

densidad y resistencia mecánica y buena tenacidad, a su vez

fácil manipulación.

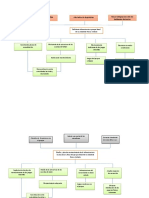

2. METODOS

ABSTRACT Generalmente los procesos de manufactura del clip tienen la

This article shows the analysis of the design of the geometry siguiente secuencia de proceso:

or a clip for the support 150 sheets is indicated, by means of

the finite element method through the platform ANSYS

WORKBENCH, with this software the effort can be

determined. It should be noted that it will be manufactured in

nylon due to its characteristics of low density and mechanical

strength and good tenacity, once it is easy to handle.

Keywords: clip, polymer, Lid, analysis, design, mechanical

properties

Palabras clave: Clip, Polipropileno, polímero, análisis,

diseño, propiedades mecánicas

1. INTRODUCCIÓN.

El clip es una herramienta utilizada en la cotidianidad de la

vida especialmente en el ámbito educativo y de oficina, ya

que es utilizado para sujetar documentos, existen varias

formas y dimensiones dependiendo del número de hojas que

sujetaran. Además, posee un mecanismo tipo pinza el cual Figura 1. Proceso de manufactura de un clip de nylon para

agrupara los documentos de manera temporal. Por ello debe sujeción de hojas. [1]

ser resistente y flexible para que puedan cumplir su función

de la manera más eficiente posible.

El diseño y fabricación de un artículo que se lo utiliza muy a

menudo requiere mucho cuidado en cada detalle debido a que

Carrera de Ingeniería Mecánica

05 de octubre de 2018

Ambato, Ecuador

2.1. Descripción del material Resistencia a la rotura

% 53455 70

por alargamiento

2.1.1. POLIAMIDAS - (NYLON)

El Nylon es un polímero de la familia de las poliamidas y es Módulo de elasticidad a

MPa 53457 2850

artificial. Es un polímero semicristalino y con un buen cuadro la tracción.

de propiedades mecánicas, tenacidad alta y resistencia al

desgaste. Debe ser estabilizado, calentado en hornos a Módulo de elasticidad a

MPa 53457 -

la flexión

temperaturas cercanas a la fusión durante días, para eliminar

las tensiones internas que evitan que, al mecanizar, salgan

Dureza brinell (por

fisuras penetración de bola)

MPa 53456 70/160

Su punto de fusión es de 263,12 °C. [1]

Resistencia al impacto 𝐾𝐽/𝑚2 53453 -

Nylon 6

Resistencia a la fluencia

También conocido como Poliamida 6. Es el nylon más tras 1000h. De carga MPa - --

conocido de todos los plásticos técnicos. Además, estática.

posee propiedades mecánicas, químicas, térmicas,

eléctricas y la posibilidad de ser modificado con aditivos. [1]

Características Técnicas del Nylon 6: [1] Resistencia al

Resistencia mecánica, dureza, rigidez y buena alargamiento, por 1%, MPa - 5

tras 1000 hrs

tenacidad.

Fuerte capacidad de amortiguación mecánica Coeficiente de fricción

Resistencia a la fatiga contra acero endurecido

Y AFILADO 𝑝 = - - 0,38 – 0,45

Resistencia muy buena al desgaste 0,05

𝑁

, 𝑣 = 0,6 𝑚/𝑠

2

𝑚𝑚

Buenas propiedades de deslizamiento

Elevada absorción de humedad Fuente: [2]

Estabilidad dimensional reducida Tabla 2. Propiedades Térmicas del Nylon.

Se utilizan como materiales plásticos en los que se

CARACTERISTICAS UNIDA METODO VALORES

requiere propiedades como alta tenacidad, rigidez TERMICAS D DIN/ ASTM

o buena abrasión.

Pueden funcionar sin lubricación, son silenciosas Temperatura de fusión 53736 220

Aplicaciones del Nylon: [2] Temperatura de 53736 40

vitrificación dinámica

Resistencia a la

Campo de la ingeniería mecánica: asientos de deformación.

°C ISO 75 75

válvulas, engranajes, cojinetes, rodamientos. Procedimiento a °C ISO 75 190

Procedimiento b

Son plásticos aislantes por lo que se utiliza como

aislante eléctrico. Temperatura de ºC 160

empleo durante poco

Además, son buenos para los arrollamientos,

tiempo

bobinas y bloques terminales.

Barras de nylon para mecanizarlas Capacidad de W/(m.K 0,23

Se les emplea en moldes de piezas por inyección, conductividad )

como, por ejemplo, para fabricar perfiles, láminas calorífica específica.

y películas.

Capacidad calórica J/ (g.K) - 1,7

Piezas de coche como el depósito de gasolina

Tornillos, bujes, poleas, levas o arandelas Coeficiente de 10( -5) - 7

Piezas de automóviles dilatación /k

Ruedas de cadena. longitudinal.

Fuente: [2]

Tabla 1. Propiedades Mecánicas del Nylon

Tabla 3. Propiedades Eléctricas del Nylon

CARACTERÍSTICAS MÉTODO

UNIDAD VALORES MÉTODO

MECÁNICAS DIN / ASTM PROPIEDADES UNIDAD VALORES

DIN/ASTM

ELECTRICAS

Densidad gr/cm3 53479 1,14

Coeficiente dieléctrico - 53483 3,7 - 7

Elongación en el punto

MPa 53455 85

de fluencia Factor de perdida - 53483 0,031 – 0,03

dieléctrica.

Resistencia al desgarre MPa 53455 -

Carrera de Ingeniería Mecánica

04 de octubre de 2018

Ambato, Ecuador

B) Permitir la solidificación del material en el molde

Resistencia específica de W.cm 53482 10(15)

paso. cerrado. En esta etapa el material fundido ya plastificado

en el barril de la máquina, se transfiere (se inyecta) a través

Resistencia superficial. W 53482 10(13) de una boquilla, que conecta el barril hacia los varios canales

del molde hasta llegar a las cavidades donde toma la forma

Resistencia de chispa KV/mm 53481 20 – 50 del producto final. [2]

electrica

Resistencia a las corrientes - 53480 Ka 3c/3bb

parasitas.

Fuente: [2]

Tabla 4. Otros datos del Nylon

OTROS DATOS UNIDAD MÉTODO VALORES Figura 3. Inyección del Material hacia el Molde.

DIN/ ASTM Fuente: [2]

Absorción de humedad % 53714 3 Apertura del molde para la extracción de la pieza. Esto se hace

en nk hasta alcanzar la después de mantener el material bajo presión dentro del

saturación. molde y una vez que el calor (el cuál se aplicó para

plastificarlo) es removido para permitir solidificar el material

Absorción de agua hasta % 53495 9,5 en la forma deseada. [3]

alcanzar la saturación.

Resistencia al agua - - Resistencia

caliente condicionada

Inflamabilidad - UL94 HB

Comportamiento a la - - Inestable

intemperie.

Fuente: [2]

Figura 4. Apertura del molde y extracción de la pieza.

2.2. Descripción del Proceso

Fuente: [3]

2.2.1. Control de Producción y calidad.

2.2.2. Manufactura

El principio básico de moldeo por inyección

comprende las tres operaciones básicas siguientes: Los elementos esenciales de una unidad de inyección son:

la tolva de alimentación, el sistema de dosificación,

A) Elevar la temperatura del nylon a un punto donde pueda plastificación e inyección y la unidad de moldeo-desmoldeo.

fluir bajo la aplicación de presión. Normalmente esto se [3]

hace calentando y masticando los gránulos sólidos del

material hasta formar una masa fundida con una La tolva de alimentación se conecta mediante un conducto

al cilindro donde tiene lugar la plastificación. Para evitar

viscosidad y temperatura uniforme. Actualmente, esto se

atascos por reblandecimiento prematuro del material, debe

hace dentro del barril de la máquina mediante un tornillo, ir refrigerado. A veces se aprovecha este conducto y la propia

el cuál aporta el trabajo mecánico (fricción) que en tolva para completar el secado de la resina que se está

conjunto con el calor del barril funden (plastifican) el utilizando. [3]

plástico. Es decir, el tornillo transporta, mezcla y

plastifica el material plástico. [2] El sistema de dosificación, plastificación e inyección admite

la cantidad necesaria de resina, la reblandece o funde y la

inyecta en el molde a través de una boquilla que, al adaptarse

a presión al bebedero del molde, abre una válvula de descarga

dispuesta en su extremo. Al desacoplar la boquilla, la

válvula se cierra automáticamente. [3]

Figura 2. Plastificación del Material Plástico.

Fuente: [2]

Carrera de Ingeniería Mecánica

04 de octubre de 2018

Ambato, Ecuador

las principales variables que intervienen en el proceso:

presión, temperatura y tiempos de inyección.

Su funcionamiento es el siguiente: Una cantidad

predeterminada del material a moldear cae del dispositivo de

almacenamiento en la camisa. A continuación, el émbolo

transporta el material a lo largo de la camisa donde es

calentado por conducción por medio de los calentadores

externos. [4]

El material plastificado bajo presión es forzado a pasar a

través de la lanza hacia la cavidad del molde. Para dividir la

masa de material en la camisa y mejorar la transferencia de

calor, se ajusta un torpedo en la camisa en la forma que se

muestra en la figura.

Figura 5. Partes fundamentales de la maquina

inyectora.

Fuente: [4]

2.3. Forma del clip.

El clip debido a la cantidad de hojas que deberá soportar se

diseñó con una forma triangular de tal modo que con la acción

de la fuerza ejercida por los dedos pueda poseer una apertura

que permita la sujeción de 150 hojas.

Debido al número de hojas se determinó que la forma más

idónea para realizar esta acción es la siguiente:

Figura 7. Máquina de émbolo

Fuente: [4]

2.4.3 Máquina de tornillo recíproco.

Figura 6. Forma del clip modelado para el análisis. En este tipo de máquina (figura 8) se utiliza un tornillo de

Fuente: Autores extrusión tanto para fundir y manejar el polímero fundido,

como para inyectarlo en el interior del molde. El tornillo tiene

Además, se tomó en consideración que el clip podrá poseer

un movimiento de vaivén, como si fuera un pistón, dentro de

cualquier color, además el nylon puede ser fácilmente

la camisa durante la parte de inyección del ciclo de

pintado.

producción. Se utiliza para procesar tanto termoplásticos

como termoestables. [4]

2.4. Maquinaria para la manufactura Durante la fase de plastificación, el extremo de salida está

sellado por una válvula, y el tornillo acumula una reserva, o

2.4.1. Maquinaria proceso de moldeo por inyección. “carga” de material fundido frente a él, al moverse hacia atrás

en contra del frente de presión. Cuando se completa esta

Existen básicamente dos tipos de máquinas de moldeo etapa, abre la válvula de sellado, el tornillo detiene su giro

por inyección: la máquina de émbolo (o pistón) y la y se le aplica presión que lo convierte en un empujador

máquina de tornillo recíproco. [4] mecánico o pistón que impulsa el material fundido

acumulado, a través de la boquilla que conecta con el molde,

2.4.2 Máquina de émbolo (o pistón). que se encuentra en la unidad de cierre. Esta es la etapa de

inyección del proceso. [4]

Como su propio nombre indica, la máquina de émbolo se

sirve de un émbolo para forzar el paso del polímero fundido

al interior del molde. Un sistema de pre-plastificación previa,

basado en un tornillo extrusor, puede emplearse para mejorar

la mezcla y preparación del polímero fundido. [4]

La máquina de émbolo fue la primera en ser desarrollada y la

tendencia es a que este tipo de máquinas sean sustituidas por

la máquina de tornillo recíproco, pero todavía existen

algunas en la actualidad. Los últimos avances en la

máquina están encaminados hacia sistemas de control

mediante programas informáticos para intentar controlar

Carrera de Ingeniería Mecánica

04 de octubre de 2018

Ambato, Ecuador

Figura 10. Reacciones colocadas en el clip las cuales

presionaran el papel

Fuente: Autores

Tomando en cuenta los 13 mm de espesor se consideró

que el clip para llegar a esa abertura requerirá de una

fuerza de 135 N, debido a que las hojas se encontraran

Figura 8. Máquina de tornillo recíproco en medio de la abertura la reacción ejercida es la misma

a la fuerza ejercida para que el clip posea dicha

Fuente: [5]

abertura.

2.5. Parámetros de diseño.

Para el presente análisis se iniciará definiendo los parámetros

del material de la siguiente manera:

Módulo de Young: 2850 Mpa

Coeficiente de Poisson: 0,39

Densidad: 1140 kg/m3

La carga aplicada depende del número de hojas que se va a Figura 11. Fuerza necesaria para abertura de clip

sujetar, considerando que el número de hojas es de 150 de Fuente: Autores

0,75 gramos cada una y multiplicada por la gravedad se

obtiene el valor de la carga de 1.103 N.

3. RESULTADOS

3.1. Calidad del mallado.

Convergencia de mallado

Para poder seleccionar el tipo de malla más adecuado para el

análisis del clip, se empleó el método de mallado de

cuadriláteros y triángulos se verificaron los resultados

obtenidos mediante la convergencia de mallado. Se

Figura 9. Número de mallas obtuvieron los siguientes resultados:

Fuente: Autores

Tabla 6. Datos de tamaño de malla y número de elementos

Se condirá la reacción que ejerce el clip para sujetar las hojas,

por lo que se considero el espesor que posee este número de

hojas que es aproximadamente a 13mm.

Fuente: Autores

Con estos datos se puede obtener la convergencia de la malla

ya que debido al tamaño de malla varia el número de

Carrera de Ingeniería Mecánica

04 de octubre de 2018

Ambato, Ecuador

elementos y ello varia la exactitud del resultado graficando sujetar las 150 hojas para las que se está diseñando este

los tatos tenemos la gráfica de convergencia. elemento, por ende se considera que las reacciones deben ser

de una fuerza mayor a la que se ejercerá por el paquete de

hojas sobre el clip, de esta manera se podría asegurar que las

hojas al quedar suspendidas al aire y solo sujetas por el clip

estas permanecerán fijamente en el clip sin que se permita su

deslizamiento.

Figura 12. Convergencia de mallado.

Fuente: Autores Figura 11. Análisis de reacciones según el desplazamiento

necesario para sujetar 150hojas.

Fuente: Autores

Mediante el análisis realizado se pudo determinar que el

desplazamiento máximo es de 6,4019 mm por cada lado del

clip dando como resultado una abertura de 12,8038mm la

suficiente para que las 150 hojas que tendrían un espesor de

aproximadamente 12,8 mm. Con estos valores se obtuvo los

valores de las reacciones que son de 135 N.

Teniendo ya el valor de las reacciones y el valor de la fuerza

que ejerce las 150 hojas se puede decir que el clip con las

Figura 13. Visualización del mallado en Ansys Workbench. dimensiones, y el material seleccionado si es capaz de

Fuente: Autores sostener dicha cantidad de hojas sin peligro de que se

deslicen.

Como resultado se puede decir que el tamaño de malla más

adecuado para poder tener un resultado más acertado es de

1mm teniendo en cuenta que se pudiera realizar un mallado

mucho más fino para acercarle un poco más a un resultado 3.4. Factor de seguridad.

más exacto sin embargo por costos computacionales que

conlleva ese tipo de análisis no se lo puede realizar

3.2. Análisis de resultados Ansys Workbench 18.0

Se realizó un análisis de esfuerzos de Von Misses obteniendo

un valor máximo de esfuerzo igual a 62,644 MPa y un valor

mínimo de 9,2121e-6 Mpa

Figura 13. Cálculo del factor de seguridad.

Fuente: Autores

Al utilizar Nylon y para la Fuerza que ejerce la sujeción de

las hojas, el factor de seguridad es de 15.

4. CONCLUSIONES

El proceso de acabado del proceso de inyección es

Figura 14. Análisis de esfuerzos de Von Misses aceptable, puesto que tiene muy poca rugosidad.

La inyección de plástico es un método de

Fuente: Autores

manufactura tradicional, puesto q la ventaja

3.3. Análisis de reacciones principal es la cantidad de producto que se puede

obtener en poco tiempo.

Se realizó un análisis de las reacciones que se generaran en la Para poder realizar un análisis por elementos finitos

parte interna del clip ya que en esta parte es en donde se va a el mallado juega un papel muy importante a la hora

6

Carrera de Ingeniería Mecánica

04 de octubre de 2018

Ambato, Ecuador

de realizar el análisis y obtener un resultado

confiable que si consideramos un mallado erróneo

estaríamos obteniendo resultados poco confiables y

en ocasiones incoherentes por lo que para

minimizar este problema se puede tomar en cuenta

un análisis de convergencia del mallado para así

poder elegir uno que cumpla con configuración de

la figura y en el análisis se puedan obtener

resultados mucho más precisos.

Al realizar un análisis de este tipo se debe tomar en

cuenta todos los parámetros para los que se va a

diseñar el elemento puesto que un desconocimiento

o una mala consideración de un paramera podría

dirigir al análisis a botar resultados incorrectos

Para el análisis de las reacciones que se

consideraron en el estudio realizado se partió de la

apertura que debería tener el clip y con ese dato

poder obtener la fuerza que va a ejercer sobre el

papel.

5. REFERENCIAS BIBLIOGRÁFICAS

REFERENCIAS

[1] L. A. M. Soberón, Plasticos Industriales y su

Procesamiento., Lima, 2015.

[2] «Sanmetal, S.A,» 26 Marzo 2016. [En línea]. Available:

http://www.sanmetal.es.

[3] A. Miravete, Matariales Compuestos I, Barcelona:

Reverte, 2012.

[4] F. Billmeyer, Ciencia de los Polimeros, España: Reverté,

2004.

[5] M. Groover, Fundamentos de Manufactura Moderna,

México : Pearson , 2010.

Carrera de Ingeniería Mecánica

04 de octubre de 2018

Ambato, Ecuador

Potrebbero piacerti anche

- Plan de InvesrionesDocumento8 paginePlan de InvesrionesCharly Loor L PrimosNessuna valutazione finora

- Arbol de ProblemasDocumento2 pagineArbol de ProblemasCharly Loor L PrimosNessuna valutazione finora

- Variables de Manufactura y DiseñoDocumento2 pagineVariables de Manufactura y DiseñoCharly Loor L PrimosNessuna valutazione finora

- Maquina Perfiladora PDFDocumento87 pagineMaquina Perfiladora PDFCristian Martin33% (3)

- Fisuración o Agrietamiento de Las SoldadurasDocumento32 pagineFisuración o Agrietamiento de Las SoldadurasCharly Loor L Primos50% (2)

- Proyección AxonométricaDocumento5 pagineProyección AxonométricaCharly Loor L PrimosNessuna valutazione finora

- Deber 1 Datos Del Escenario ProductivoDocumento44 pagineDeber 1 Datos Del Escenario ProductivoCharly Loor L PrimosNessuna valutazione finora

- Arbol de ProblemasDocumento2 pagineArbol de ProblemasCharly Loor L PrimosNessuna valutazione finora

- Informe de SoldaduraDocumento46 pagineInforme de SoldaduraCharly Loor L PrimosNessuna valutazione finora

- 2 G A Metodos de PeladoDocumento4 pagine2 G A Metodos de PeladoCharly Loor L PrimosNessuna valutazione finora

- Trabajo de DinamicaDocumento10 pagineTrabajo de DinamicaCharly Loor L PrimosNessuna valutazione finora

- Ejercicios de dinámica planteados en ingeniería mecánicaDocumento19 pagineEjercicios de dinámica planteados en ingeniería mecánicaCharly Loor L PrimosNessuna valutazione finora

- 1.1. Norma ASTMD 1360 98 CarbonizacionDocumento4 pagine1.1. Norma ASTMD 1360 98 CarbonizacionCharly Loor L PrimosNessuna valutazione finora

- Fisuración o Agrietamiento de Las SoldadurasDocumento4 pagineFisuración o Agrietamiento de Las SoldadurasCharly Loor L PrimosNessuna valutazione finora

- Matriz de ProyectosDocumento13 pagineMatriz de ProyectosCharly Loor L PrimosNessuna valutazione finora

- Lavado 2410Documento8 pagineLavado 2410Charly Loor L PrimosNessuna valutazione finora

- Turbinas Michell - BankiDocumento7 pagineTurbinas Michell - BankiCharly Loor L PrimosNessuna valutazione finora

- Informe-Elasticidad Y Plasticidad Del Resorte Y CauchoDocumento9 pagineInforme-Elasticidad Y Plasticidad Del Resorte Y CauchoCharly Loor L PrimosNessuna valutazione finora

- Arbol de ObjetivosDocumento1 paginaArbol de ObjetivosCharly Loor L PrimosNessuna valutazione finora

- Mejora CosechadoraDocumento4 pagineMejora CosechadoraCharly Loor L PrimosNessuna valutazione finora

- Los MantelesDocumento7 pagineLos MantelesCharly Loor L PrimosNessuna valutazione finora

- San AndresDocumento15 pagineSan AndresCharly Loor L PrimosNessuna valutazione finora

- 8 Ensayo de Dureza1Documento19 pagine8 Ensayo de Dureza1Charly Loor L PrimosNessuna valutazione finora

- Ejercicio de Estudio de CasoDocumento8 pagineEjercicio de Estudio de CasoCharly Loor L PrimosNessuna valutazione finora

- Obras Civiles para Construir Una PiscinaDocumento5 pagineObras Civiles para Construir Una PiscinaCharly Loor L PrimosNessuna valutazione finora

- Fibra de VidrioDocumento14 pagineFibra de VidrioCharly Loor L PrimosNessuna valutazione finora

- Seguridad IndustrialDocumento8 pagineSeguridad IndustrialCharly Loor L PrimosNessuna valutazione finora

- Interaccion Entre Ciencia y TecnologíaDocumento2 pagineInteraccion Entre Ciencia y TecnologíaCharly Loor L PrimosNessuna valutazione finora

- Guia 6 Tecnologia Grado Sextos 2021Documento3 pagineGuia 6 Tecnologia Grado Sextos 2021JorgeArmandoMontañezJerezNessuna valutazione finora

- ServiciosDocumento975 pagineServiciosBoro CasNessuna valutazione finora

- Examen - 1 - Métodos de Investigación (Nuevo)Documento3 pagineExamen - 1 - Métodos de Investigación (Nuevo)Helioth Josue Dado Enriquez100% (1)

- Actividad 3 Diseño de Una Red DSL y Frame Relay - V0Documento23 pagineActividad 3 Diseño de Una Red DSL y Frame Relay - V0dgalindo1Nessuna valutazione finora

- La Síntesis Tomista - P. Réginald Garrigóu-Lagrange O.P. (VERSIÓN ACTUALIZADA)Documento310 pagineLa Síntesis Tomista - P. Réginald Garrigóu-Lagrange O.P. (VERSIÓN ACTUALIZADA)Jbcoviedo100% (1)

- Microsoft ExcelDocumento13 pagineMicrosoft ExcelSandra Mstn Tito OrtizNessuna valutazione finora

- Equilibrio químico reversibleDocumento2 pagineEquilibrio químico reversibleFrancisco ValdésNessuna valutazione finora

- Cómo Usar Comando CHGRP en LinuxDocumento9 pagineCómo Usar Comando CHGRP en LinuxDanny Alarcon GalindoNessuna valutazione finora

- Electroslag RemeltingDocumento9 pagineElectroslag RemeltingRafa MaldonadoNessuna valutazione finora

- Vitoplex 300Documento36 pagineVitoplex 300gustavo sanchezNessuna valutazione finora

- Demostración de La Eficiencia de La Máquina Térmica de CarnotDocumento3 pagineDemostración de La Eficiencia de La Máquina Térmica de CarnotFelipeNessuna valutazione finora

- Medición densidad agua aceite ArquímedesDocumento7 pagineMedición densidad agua aceite ArquímedesfranciscoNessuna valutazione finora

- TMS800E13 OM CTRL495-00-SpanishDocumento178 pagineTMS800E13 OM CTRL495-00-SpanishmanualdeutsNessuna valutazione finora

- INFORME DinamicaDocumento5 pagineINFORME DinamicaErik CabezasNessuna valutazione finora

- B503 PlaneaciónDocumento4 pagineB503 PlaneaciónMateo HernandezNessuna valutazione finora

- Trabajo Semestral de Física 2Documento13 pagineTrabajo Semestral de Física 2RONALDIÑONessuna valutazione finora

- Pinargote Deber 1Documento2 paginePinargote Deber 1Andres CarlosNessuna valutazione finora

- Convertir Valores Binario A DecimalDocumento5 pagineConvertir Valores Binario A Decimalfrostheim2Nessuna valutazione finora

- Guia 1 Sexto FisicaDocumento1 paginaGuia 1 Sexto FisicanumerodejuanNessuna valutazione finora

- 02 Cap02Documento264 pagine02 Cap02Jesus Santos AlvarezNessuna valutazione finora

- 06 KirchhoffDocumento5 pagine06 KirchhoffKevin Valderrama SolanoNessuna valutazione finora

- Integral Definida PDFDocumento19 pagineIntegral Definida PDFFabroDiazNessuna valutazione finora

- PWP Diagramas de VennDocumento7 paginePWP Diagramas de VennMauro Portugal LagardaNessuna valutazione finora

- Proyecto de Diseño Turbina Pelton FinalDocumento24 pagineProyecto de Diseño Turbina Pelton FinalYamir Campos SotoNessuna valutazione finora

- Espacios vectoriales: Introducción a los conceptos básicosDocumento165 pagineEspacios vectoriales: Introducción a los conceptos básicostoony reyesNessuna valutazione finora

- Folleto Sistemas de CablesDocumento12 pagineFolleto Sistemas de CablesSergio PediconiNessuna valutazione finora

- Circuitos Electricos en DC y Leyes de KirchhoffDocumento6 pagineCircuitos Electricos en DC y Leyes de KirchhoffKevin Lopez VargasNessuna valutazione finora

- Circuitos LógicosDocumento14 pagineCircuitos Lógicosblademir angel maquera caceresNessuna valutazione finora

- Guías de LaboratorioDocumento67 pagineGuías de LaboratoriojhoanNessuna valutazione finora

- Mapa Conceptual.1Documento3 pagineMapa Conceptual.1Alx CanduryNessuna valutazione finora