Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Secuencias Del Diseño de Mezclas 1.0

Caricato da

Fabio Silva0 valutazioniIl 0% ha trovato utile questo documento (0 voti)

6 visualizzazioni5 pagineDiseño de mezcla . Ing Civil

Titolo originale

1. Secuencias Del Diseño de Mezclas 1.0

Copyright

© © All Rights Reserved

Formati disponibili

DOC, PDF, TXT o leggi online da Scribd

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoDiseño de mezcla . Ing Civil

Copyright:

© All Rights Reserved

Formati disponibili

Scarica in formato DOC, PDF, TXT o leggi online su Scribd

0 valutazioniIl 0% ha trovato utile questo documento (0 voti)

6 visualizzazioni5 pagineSecuencias Del Diseño de Mezclas 1.0

Caricato da

Fabio SilvaDiseño de mezcla . Ing Civil

Copyright:

© All Rights Reserved

Formati disponibili

Scarica in formato DOC, PDF, TXT o leggi online su Scribd

Sei sulla pagina 1di 5

TECNOLOGÍA DEL CONCRETO

DISEÑO DE MEZCLAS DE HORMIGÓN (CONCRETO)

I. INTRODUCIÓN:

En la actualidad, el concreto es el elemento más usado en el mundo para la construcción, por

lo que el correcto uso y diseño de este material tiene un papel importante en el desarrollo de

la ingeniería civil de nuestro país y del mundo.

La adecuada selección de los materiales que integran la mezcla de concreto; el conocimiento

profundo de las propiedades del concreto; los criterios de diseño de las proporciones de la

mezcla más adecuadas para cada caso, el proceso de puesta en obra; el control de la calidad

del concreto los adecuados procedimientos de colocación, mantenimiento y reparación de las

estructuras, son aspectos que tienen que ser considerados por los profesionales de la

construcción y más que nada por los ingenieros civiles a cargo de las obras, pues cuando se

construyen estructuras de concreto estas deben cumplir con los requisitos de calidad,

seguridad, y durabilidad en el tiempo de servicio para el cual las estructuras de concreto

fueron diseñadas.

Por lo tanto los diferentes Métodos de Diseño de mezcla están dirigidos a mejorar la

resistencia, la calidad, la durabilidad y las demás propiedades teniendo en cuenta las

diferentes condiciones de servicio para que el concreto fue diseñado.

¿Qué es el diseño de mezclas de concreto?

El diseño de mezclas de concreto es el proceso de calcular las proporciones de los materiales

que conforman el concreto, con el fin de obtener los mejores resultados en las condiciones

plásticas y endurecidas es decir que el concreto que se prepare tenga las mejores propiedades

para ser utilizado en las obras de construcción.

Existen diferentes métodos de Diseños de Mezcla; algunos pueden ser complejos como

consecuencia de la existencia de muchas variables de las que dependen los resultados de

dichos métodos, aun así, se desconoce el método que ofrezca resultados exactos sin embargo,

el adecuado proporcionamiento de los componentes del concreto dan a este la resistencia,

durabilidad, consistencia, trabajabilidad y otras propiedades para que las construcciones en

determinadas condiciones de trabajo y exposición respondan de manera óptima, además con

un buen proporcionamiento se logrará evitar las principales anomalías en el concreto fresco y

endurecido como la segregación, exudación, fisuramiento por contracción plástica y secado

entre otras que son preocupacion constante en las obras de construcción que tiene un control

de calidad profesional responsable.

F’cr (resistencia promedio requerida)

Es la resistencia promedio necesaria para el diseño de una mezcla de concreto; la cual está en

función al F’C (resistencia a la compresión del concreto a utilizar) que la determinaremos de

tres maneras aunque existen otras más.

a) Cuando tenemos desviación estándar, el coeficiente de variación. Los cuales son

indicadores estadísticos que permiten tener una información cercana de la experiencia

del constructor.

De I y II se asume la de mayor valor.

Donde s es la desviación estándar, que viene a ser un parámetro

estadístico que demuestra la performance o capacidad del constructor

para elaborar concretos de diferente calidad.

,…. valores de las resistencias obtenidas en probetas estándar

hasta la rotura (probetas cilíndricas de 15 cm de diámetro por 30 cm de

altura).

15cm

30cm

X = es el promedio de los valores de la resistencia a la rotura de las

probetas estándar.

N = es el número de probetas ensayadas, que son mínimamente 30.

a) Cuando no se tiene registro de resistencia de probetas correspondientes a obras y

proyectos anteriores.

f’c f’cr

Menos de 210 f’c+70

210 – 350 f’c+84

>350 f’c+98

SECUENCIA EN EL DISEÑO DE MEZCLAS DE HORMIGÓN

PASO 1.- ELECCIÓN DE LA RESISTENCIA PROMEDIO.-

La resistencia Promedio (f’cr) debe ser seleccionada de tal manera que asegure alcanzar la

resistencia mínima especificada por el proyectista (f’c),debiendo ser siempre superior , su

diferencia depende del coeficiente de variación de la compañía encargada de la ejecución del

proyecto y el grado de control que va s ser ejercido en obra..

PASO 2.- ELECCIÓN DEL ASENTAMIENTO.-

El asentamiento a emplearse en obra deberá ser aquel indicado en las especificaciones.

Si en las especificaciones de obra no indican el asentamiento que debe tener el concreto, se

dosificará para una consistencia plástica, con un asentamiento entre 76 mm a 100 mm

(3” a 4”) o podrá seleccionarse el valor más conveniente empleando la Tabla N°1,1

PASO 3.- ELECCIÓN DEL TAMAÑO MÁXIMO DEL AGREGADO.-

Los tamaños más grandes de agregados bien graduados tienen menos vacíos que los tamaños

más pequeños. Por esto, los concretos con agregados de tamaños mayores requieren menos

mortero por volumen unitario de concreto. Por regla general, el tamaño máximo del agregado

debe ser el mayor disponible económicamente y estar de acuerdo con las dimensiones de la

estructura. En ningún caso el tamaño máximo debe exceder de 1/5 de la menor dimensión

entre caras de los encofrados, 1/3 del espesor de las losas, ni ¾ del espacio libre mínimo entre

varilla de refuerzo individuales, paquetes de varilla, o torones de pretensado.

PASO 4.- DETERMINACIÓN DEL AGUA DE MEZCLADO Y EL

CONTENIDO DE AIRE.-

La cantidad de agua por volumen unitario de concreto requerida para producir determinado

asentamiento, depende del tamaño máximo, de la forma de la partícula y granulometría de los

agregados, así como de la cantidad de aire incluido. No afecta significativamente el contenido

de cemento. En la Tabla 2,1 aparecen valores estimados del agua de mezclado requerida para

concretos hechos con diversos tamaños máximos de agregado grueso, con y sin aire incluido.

En la misma tabla se indica la cantidad de aire atrapado o incorporado respectivamente.

PASO 5.- SELECCIÓN DE LA RELACION AGUA / CEMENTO

La relación agua/cemento requerida se determina no sólo por los requisitos de resistencia,

sino también por otros factores como la durabilidad y las propiedades de acabado. Puesto que

diferentes agregados y cementos producen, generalmente, diferentes resistencias empleando

la misma agua /cemento, es muy deseable establecer una relación entre la resistencia y la

relación agua /cemento para los materiales que de hecho van a emplearse. En ausencia de

estos datos, pueden tomarse de la Tabla 3,1 valores aproximados y relativamente

conservadores por resistencia, las Tablas 4,1 y 4,2 nos indica la relación agua /cemento

máxima por condiciones de durabilidad.

PASO 6.- CÁLCULO DEL CONTENIDO DE CEMENTO

La cantidad de cemento por volumen unitario de concreto se rige por las determinaciones

expuestas en el cuarto y quinto pasos anteriores. El cemento requerido es igual al contenido

estimado de agua de mezclado, cuarto paso, dividido entre la relación agua /cemento, quinto

paso. Si, no obstante, la especificación incluye un límite mínimo separado sobre el cemento

además de los requerimientos de resistencia y durabilidad, la mezcla debe basarse en el

criterio que conduzca a una cantidad mayor de cemento .

PASO 7.- ESTIMACIÓN DEL CONTENIDO DE AGREGADO GRUESO

Los agregados con tamaño máximo y granulometría esencialmente iguales, producen

concretos de trabajabilidad satisfactoria, cuando se emplea un volumen dado de agregado

grueso por volumen unitario de concreto, sobre la base de varillado en seco. En la Tabla 5,1

aparecen valores apropiados para estos volúmenes de agregado.

PASO 8.- ESTIMACIÓN DEL CONTENIDO DE AGREGADO FINO

Al término del paso 7, se han estimado todos los componentes del concreto, excepto el

agregado fino cuya cantidad se determina por diferencia. Puede emplearse cualquiera de los

dos procedimientos : el método de peso o el método de volumen absoluto; el más exacto es el

método de volumen absoluto.

PASO 9.- AJUSTE POR HUMEDAD DEL ESTIMACIÓN DEL

AGREGADO

Las cantidades de agregado que realmente deben pesarse para el concreto, deben considerar la

humedad del agregado . Los agregados están generalmente húmedos, y sus pesos secos deben

incrementarse con el porcentaje de agua, tanto absorbida como superficial, que contienen. El

agua de mezclado que se añade al lote debe ser reducida en igual cantidad que la humedad

libre contenida en el agregado, es decir humedad total menos absorción.

PASO 10.- AJUSTES EN LAS MEZCLAS DE PRUEBA

Las proporciones calculadas de la mezcla deben verificarse mediante mezclas de prueba

preparadas y probadas de acuerdo con la ASTM C192. Deben verificarse el asentamiento, el

peso, el rendimiento, el contenido de aire, la trabajabilidad adecuada, ausencia de segregación

así como las propiedades de acabado. Deben hacerse los ajustes necesarios en las

proporciones de acuerdo con los siguientes procedimientos:

a) La cantidad estimada de agua de mezclado para producir el mismo asentamiento que

el de la mezcla de prueba, seria igual a la cantidad neta de agua de mezclado empleada

, dividida por el rendimiento de la mezcla de prueba en m 3 .Si el asentamiento de la

mezcla de prueba no es el correcto, increméntese o redúzcase el contenido

nuevamente estimado de agua en 2 Kg por metro cúbico de concreto para cada cm de

incremento o reducción del asentamiento.

b) El peso unitario del concreto fresco estimado nuevamente para el ajuste de las

proporciones de la mezcla de prueba, es igual al peso unitario en Kg por metro cúbico

medido en la mezcla de prueba, reducido o incrementado por el porcentaje de

incremento o reducción del contenido de aire de la mezcla ajustada respecto a la

primera mezcla de prueba

Potrebbero piacerti anche

- Testo 435Documento8 pagineTesto 435Raúl López SánchezNessuna valutazione finora

- DD230P 174738Documento6 pagineDD230P 174738tizianopereaNessuna valutazione finora

- Meteoro Log I A Priva DosDocumento259 pagineMeteoro Log I A Priva DosRamon Saavedra OrellanaNessuna valutazione finora

- Humedadd HigroscopicidadDocumento8 pagineHumedadd HigroscopicidadFredy Colpas CastilloNessuna valutazione finora

- Secado PapaDocumento12 pagineSecado PapaAlonso de la FuenteNessuna valutazione finora

- Ramírez Mario CEyEDocumento49 pagineRamírez Mario CEyEUnidosX-elVoleibolTenosiqueNessuna valutazione finora

- Generalidades Del LimonDocumento4 pagineGeneralidades Del LimonGeorgina100% (2)

- Anteproyecto de Tesis - 1Documento35 pagineAnteproyecto de Tesis - 1juanNessuna valutazione finora

- T Uide 1273 PDFDocumento116 pagineT Uide 1273 PDFEmhr MarNessuna valutazione finora

- Balance ParcialDocumento16 pagineBalance ParcialGeraldCalderon50% (4)

- Estados Del Agua para Cuarto de PrimariaDocumento4 pagineEstados Del Agua para Cuarto de PrimariaAriel Mollinedo CossioNessuna valutazione finora

- RP6 ModifDocumento2 pagineRP6 ModifIrving Ruiz DNessuna valutazione finora

- Auditoría Ambiental en Una Industria Cope Inca FinalDocumento66 pagineAuditoría Ambiental en Una Industria Cope Inca Finalzulemacamposano67% (3)

- Curvas de Secado de MineralDocumento13 pagineCurvas de Secado de MineralValeria Gálvez CisternasNessuna valutazione finora

- Cargas Termicas de La RefrigeraciónDocumento59 pagineCargas Termicas de La RefrigeraciónDaniel BarbosaNessuna valutazione finora

- Carta PsicrométricaDocumento5 pagineCarta PsicrométricaLevi Llerena FernandezNessuna valutazione finora

- Manual para La Seleccion de Aire AcondicionadoDocumento21 pagineManual para La Seleccion de Aire AcondicionadoJuan Yto MontenegroNessuna valutazione finora

- Carta PsicrométricaDocumento28 pagineCarta PsicrométricaLucero AlmeGuiNessuna valutazione finora

- Tarea en Clase 2 Grupo 1Documento27 pagineTarea en Clase 2 Grupo 1Patricio Toaquiza ChiguanoNessuna valutazione finora

- Manual de Operación y Practica Secador Lecho Fluidizado.Documento10 pagineManual de Operación y Practica Secador Lecho Fluidizado.Jayder FontalvoNessuna valutazione finora

- Práctica Psicrometria en SecadorDocumento12 paginePráctica Psicrometria en SecadorDigmar Dante Ramirez MamaniNessuna valutazione finora

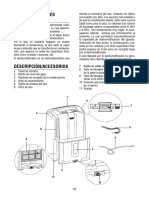

- Deshumificador Fagor DH-315Documento28 pagineDeshumificador Fagor DH-315soy1mas100% (1)

- Barometro Campana de Buseo Motor de VaporDocumento8 pagineBarometro Campana de Buseo Motor de VaporAlexsandra LariosNessuna valutazione finora

- Español ODU Users Manual CP CompressedDocumento14 pagineEspañol ODU Users Manual CP CompressedGuillermoNessuna valutazione finora

- Laboratorio de Papel y Carton - PPTX 2013.ppteditadoDocumento55 pagineLaboratorio de Papel y Carton - PPTX 2013.ppteditadoErnest Torrico ZanabriaNessuna valutazione finora

- Flakes o Escamas de PETDocumento4 pagineFlakes o Escamas de PETSoledad ChinoNessuna valutazione finora

- Teoria Calefacción PDFDocumento24 pagineTeoria Calefacción PDFAbraham JorqueNessuna valutazione finora

- Informe MermeladaDocumento14 pagineInforme Mermeladadeysi100% (2)

- Liebherr Catálogo Frigoríficos y Congeladores 2015Documento46 pagineLiebherr Catálogo Frigoríficos y Congeladores 2015mikel4carbajoNessuna valutazione finora