Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Ensayo Del Concreto

Caricato da

Luis Enrique Torres LauraDescrizione originale:

Titolo originale

Copyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Ensayo Del Concreto

Caricato da

Luis Enrique Torres LauraCopyright:

Formati disponibili

UNIVERSIDAD NACIONAL “SAN LUIS GONZAGA DE ICA”

FACULTAD DE INGENIERIA CIVIL

CURSO: TECNOLOGÍA DEL CONCRETO

INTRODUCCIÓN

El diseño de mezcla es un proceso que consiste en calcular las proporciones

de los elementos que forman el concreto, con el fin de obtener los mejores

resultados. Estos están dirigidos a mejorar calificativamente la resistencia, la

calidad y la durabilidad de todos los usos que pueda tener el concreto

Tecnología de los Concreto | Ing. Daniel Vergara Lovera

UNIVERSIDAD NACIONAL “SAN LUIS GONZAGA DE ICA”

FACULTAD DE INGENIERIA CIVIL

CURSO: TECNOLOGÍA DEL CONCRETO

ÍNDICE:

OBJETIVOS pág. 3

PROCEDENCIA DE LOS AGREGADOS pág. 3

DISEÑO DE MEZCLA PARA PAVIMENTOS pág. 3

DISEÑO DE MEZCLA “A” pág. 5-6

DISEÑO DE MEZCLA “B” pág. 7-8

DISEÑO DE MEZCLA “C” pág. 9-10

TABLA DE RESUMENES DE LOS MATERIALES pág. 11

ENSAYO DE CONSISTENCIA DEL CONCRETO pág. 12

ELABORACIÓN DE TESTIGOS DE CONCRETO pág. 12-13

RESULTADOS DE ENSAYOS DE COMPRESIÓN pág. 14-16

COMPARACIÓN DE RESULTADOS OBTENIDOS pág. 17

CONCLUSIONES Y RECOMENDACIONES pág. 18

ANEXOS pág. 19-27

Tecnología de los Concreto | Ing. Daniel Vergara Lovera

UNIVERSIDAD NACIONAL “SAN LUIS GONZAGA DE ICA”

FACULTAD DE INGENIERIA CIVIL

CURSO: TECNOLOGÍA DEL CONCRETO

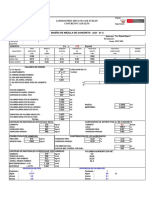

DISEÑO DE MEZCLA DE CONCRETO

OBJETIVOS

General

Saber elaborar un diseño de mezcla basado en datos obtenidos en laboratorio

utilizando procedimientos adecuados para ello.

Específicos

Obtener resultados adecuados para la elaboración del diseño de mezcla de

concreto.

Preparar un adecuado concreto basado en los datos obtenidos en laboratorio.

PROCEDENCIA DE LOS AGREGADOS

Los agregados fueron obtenidos de:

Ag. Fino: Obtenido del Río Ica.

Ag. Grueso: Obtenido de las Canteras de Yaurilla.

DISEÑO DE MEZCLA PARA PAVIMENTO RÍGIDO

Los pavimentos típicamente rígidos, son los de concreto. Estos pavimentos difieren

mucho de los de tipo flexible. Los pavimentos de concreto reciben la carga de los

vehículos y la reparten a un área de la sub-rasante. La loza por su alta rigidez y alto

módulo elástico, tiene un comportamiento de elemento estructural de viga. Ella absorbe

prácticamente toda la carga. Estos pavimentos han tenido un desarrollo bastante

dinámico. De acuerdo al adelanto tecnológico y científico correspondiente a la

estructura de concreto.

Datos otorgados para el diseño de mezcla

f´c = 245 kg/cm2

Consistencia: Seca

Desviación Estándar de 22 ensayos :24.65 Kg/cm2

Sulfatos en suelo: 2065 ppm

Tecnología de los Concreto | Ing. Daniel Vergara Lovera

UNIVERSIDAD NACIONAL “SAN LUIS GONZAGA DE ICA”

FACULTAD DE INGENIERIA CIVIL

CURSO: TECNOLOGÍA DEL CONCRETO

Tecnología de los Concreto | Ing. Daniel Vergara Lovera

UNIVERSIDAD NACIONAL “SAN LUIS GONZAGA DE ICA”

FACULTAD DE INGENIERIA CIVIL

CURSO: TECNOLOGÍA DEL CONCRETO

DISEÑO DE MEZCLA “A”

Diseñar mezcla de concreto cuando tenemos las siguientes especificaciones técnicas:

f´c 28 días y consistencias indicadas en tabla.

Condiciones Normales de la Obra.

No se cuenta con información estadística de dispersión.

Consolidación por vibración

Utilizar cemento disponible en el mercado.

1.1 PARÁMETROS:

f´c 28 días: 245 kg/cm2

f´cr 28 días:

f´cr = 245 + 84 = 329 kg/cm2

Slump: 0” a 2”

Volumen Unitario de Agua: 180 lt/ m3

Contenido de Aire: 1.5 %

Relación a/c ( Según tablas de Diseño)

Resistencia:

a/c = 0.507

Cantidad de Cemento: 355.03 kg

Cantidad de Agregado Grueso:

Agregado Grueso = 0.722

Peso del Agregado Grueso para un m3 de concreto= 1165,03 Kg

Cantidad del Agregado Fino:

Cemento = 0.11343 m3

Agua = 0.18 m3

Agr. Grueso = 0.43798 m3

Aire = 0.015 m3

Ag. Fino = 1- 0.74641 = 0.25359 m3

Peso Ag. Fino = 601.01 Kg

5

Tecnología de los Concreto | Ing. Daniel Vergara Lovera

UNIVERSIDAD NACIONAL “SAN LUIS GONZAGA DE ICA”

FACULTAD DE INGENIERIA CIVIL

CURSO: TECNOLOGÍA DEL CONCRETO

1.2 CORRECCIÓN DEL DISEÑO POR EL APORTE DE HUMEDAD

Siendo el agua efectiva: 177.86 Lt

%𝑤 − %𝐴𝑏𝑠 %𝑤 − %𝐴𝑏𝑠

𝐴𝑔𝑢𝑎 𝐸𝑓𝑒𝑐𝑡𝑣𝑎 = 𝐴𝑔𝑢𝑎 𝑑𝑒 𝑑𝑖𝑠𝑒ñ𝑜 − (𝑃𝐴𝑓 𝑆𝑒𝑐𝑜 𝑥 + 𝑃𝐴𝑔 𝑆𝑒𝑐𝑜 𝑥 )

100 100

Pesos de agregados:

%𝑤

𝑃𝑒𝑠𝑜 𝐻𝑢𝑚𝑒𝑑𝑜 = 𝑃𝑒𝑠𝑜 𝑆𝑒𝑐𝑜 𝑥 (1 + )

100

o Ag. Fino:615.73 Kg

o Ag Grueso: 1170.97 Kg

1.2. VALORES DE DISEÑO PARA 1 M3

Diseño para 1 Obra para 1

COMPONENTES Peso SSS

m3 m3

Cemento (Kg) 355.03 355.03 355.03

Agua (Lt) 180.00 177.86 180.00

Agr. Fino (Kg) 601.01 615.73 606.84

Agr. Grueso

1165.03 1170.97 1177.67

(Kg)

Proporciones en Peso:

Diseño: C / A / P / a/c

1 1.69 3.28 0.51

Obra: C / A / P / a/c

1 1.73 3.30 0.50

Proporciones en Volumen:

Obra: C / A / P / a/c

1 1.59 3.12 21.29 lt/bolsa

6

Tecnología de los Concreto | Ing. Daniel Vergara Lovera

UNIVERSIDAD NACIONAL “SAN LUIS GONZAGA DE ICA”

FACULTAD DE INGENIERIA CIVIL

CURSO: TECNOLOGÍA DEL CONCRETO

DISEÑO DE MEZCLA “B”

Diseñar mezcla de concreto por el método ACI, cuando tenemos las siguientes

especificaciones técnicas:

F´c 28 días y consistencias indicadas en tabla.

Considerar exposiciones a sulfatos del concreto

Se cuenta con información estadística de dispersión.

Consolidación por vibración

Utilizar cemento apropiado

2.1 PARÁMETROS:

F´c 28 días: 245 kg/cm2

F´cr 28 días:

F´cr = 245 + 1.34(1.06)(24.65) = 280.01 kg/cm2

F´cr = 245 + 2.33(1.06)(24.65) - 35 = 270.88 kg/cm2

Slump: 0” a 2”

Volumen Unitario de Agua: 180 lt/ m3

Contenido de Aire: 1.5%

Relación a/c ( Según tablas de Diseño)

Durabilidad : al estar en condiciones de sulfatos en el suelo

a/c = 0.45

Resistencia:

a/c = 0.57

Tomando la relación a/c más baja igual a 0.45, su resistencia resultaría igual a

380 kg/cm2 según tablas de diseño.

Cantidad de Cemento: 400 kg

Cantidad de Agregado Grueso:

Agregado Grueso = 0.722

Peso del Agregado Grueso para un m3 de concreto= 1165,03 Kg

Cantidad del Agregado Fino: 7

Cemento = 0.12800 m3

Agua = 0.18 m3

Tecnología de los Concreto | Ing. Daniel Vergara Lovera

UNIVERSIDAD NACIONAL “SAN LUIS GONZAGA DE ICA”

FACULTAD DE INGENIERIA CIVIL

CURSO: TECNOLOGÍA DEL CONCRETO

Agr. Grueso = 0.43798 m3

Aire = 0.015 m3

Ag. Fino = 1- 0.74872 = 0.23902 m3

Peso Ag. Fino = 566.48 Kg

2.2 CORRECCIÓN DEL DISEÑO POR EL APORTE DE HUMEDAD

Siendo el agua efectiva: 177.81 Lt

%𝑤 − %𝐴𝑏𝑠 %𝑤 − %𝐴𝑏𝑠

𝐴𝑔𝑢𝑎 𝐸𝑓𝑒𝑐𝑡𝑣𝑎 = 𝐴𝑔𝑢𝑎 𝑑𝑒 𝑑𝑖𝑠𝑒ñ𝑜 − (𝑃𝐴𝑓 𝑆𝑒𝑐𝑜 𝑥 + 𝑃𝐴𝑔 𝑆𝑒𝑐𝑜 𝑥 )

100 100

Pesos de agregados:

%𝑤

𝑃𝑒𝑠𝑜 𝐻𝑢𝑚𝑒𝑑𝑜 = 𝑃𝑒𝑠𝑜 𝑆𝑒𝑐𝑜 𝑥 (1 + )

100

o Ag. Fino:580.36 Kg

o Ag Grueso: 1170.97 Kg

2.3. VALORES DE DISEÑO PARA 1 M3

Diseño para 1 Obra para 1

COMPONENTES Peso SSS

m3 m3

Cemento (Kg) 400.00 400.00 400.00

Agua (Lt) 180.00 177.81 180.00

Agr. Fino (Kg) 566.48 580.36 571.46

Agr. Grueso

1165.03 1170.97 1177.67

(Kg)

Proporciones en Peso:

Diseño: C / A / P / a/c

1 1.42 2.91 0.45

Obra: C / A / P / a/c

1 1.45 2.93 0.44 8

Proporciones en Volumen:

Obra: C / A / P / a/c

Tecnología de los Concreto | Ing. Daniel Vergara Lovera

UNIVERSIDAD NACIONAL “SAN LUIS GONZAGA DE ICA”

FACULTAD DE INGENIERIA CIVIL

CURSO: TECNOLOGÍA DEL CONCRETO

1 1.34 2.77 18.89 lt/bolsa

DISEÑO DE MEZCLA “C”

Diseñar mezcla de concreto por el método DE MODULO DE FINEZA, cuando tenemos

las siguientes especificaciones técnicas:

F´c 28 días y consistencias indicadas en tabla.

Considerar exposiciones a sulfatos del concreto

Se cuenta con información estadística de dispersión.

Consolidación por vibración

Utilizar cemento apropiado

3.1 PARÁMETROS:

F´c 28 días: 245 kg/cm2

F´cr 28 días:

F´cr = 245 + 1.34(1.06)(24.65) = 280.01 kg/cm2

F´cr = 245 + 2.33(1.06)(24.65) - 35 = 270.88 kg/cm2

Slump: 0” a 2”

Volumen Unitario de Agua: 180 lt/ m3

Contenido de Aire: 1.5%

Relación a/c ( Según tablas de Diseño)

Durabilidad : al estar en condiciones de sulfatos en el suelo

a/c = 0.5

Resistencia:

a/c = 0.57

Tomando la relación a/c más baja igual a 0.45, su resistencia resultaría igual a

380 kg/cm2 según tablas de diseño.

Cantidad de Cemento: 400 kg

Cantidad de agregados (Vol. Total): 0.67700 m3

7.1−𝑀𝑐

𝑟𝑓 = ; 𝑀𝑐 = 5.49

7.1−2.28

𝑟𝑓 = 𝟎. 𝟑𝟑𝟒𝟎𝟐 = 𝟑𝟑. 𝟒𝟎𝟐%

9

𝑟𝑔 = 1 − 0.33402 =0.66598 =66.598%

Volumen de los Agregados:

Tecnología de los Concreto | Ing. Daniel Vergara Lovera

UNIVERSIDAD NACIONAL “SAN LUIS GONZAGA DE ICA”

FACULTAD DE INGENIERIA CIVIL

CURSO: TECNOLOGÍA DEL CONCRETO

Ag. Fino = 0.33402x0.67700=0.22613 m3

Ag. Grueso = 0.66598x0.67700=0.45087 m3

Pesos de los Agregados:

Ag. Fino = 0.22613x2370= 535.93 Kg

Agr. Grueso = 0.45087x2660= 1199.31 Kg

3.2 CORRECCIÓN DEL DISEÑO POR EL APORTE DE HUMEDAD

Siendo el agua efectiva: 179.02 Lt

%𝑤 − %𝐴𝑏𝑠 %𝑤 − %𝐴𝑏𝑠

𝐴𝑔𝑢𝑎 𝐸𝑓𝑒𝑐𝑡𝑣𝑎 = 𝐴𝑔𝑢𝑎 𝑑𝑒 𝑑𝑖𝑠𝑒ñ𝑜 − (𝑃𝐴𝑓 𝑆𝑒𝑐𝑜 𝑥 + 𝑃𝐴𝑔 𝑆𝑒𝑐𝑜 𝑥 )

100 100

Pesos de agregados:

%𝑤

𝑃𝑒𝑠𝑜 𝐻𝑢𝑚𝑒𝑑𝑜 = 𝑃𝑒𝑠𝑜 𝑆𝑒𝑐𝑜 𝑥 (1 + )

100

o Ag. Fino:549.06 Kg

o Ag Grueso: 1205.43 Kg

3.3. VALORES DE DISEÑO PARA 1 M3

Diseño para 1 Obra para 1

COMPONENTES Peso SSS

m3 m3

Cemento (Kg) 400.00 400.00 400.00

Agua (Lt) 180.00 179.02 180.00

Agr. Fino (Kg) 535.93 549.06 541.13

Agr. Grueso

1199.31 1205.43 1212.38

(Kg)

Proporciones en Peso:

Diseño: C / A / P / a/c

1 1.34 2.99 0.45

Obra: C / A / P / a/c

10

1 1.37 3.01 0.44

Proporciones en Volumen:

Tecnología de los Concreto | Ing. Daniel Vergara Lovera

UNIVERSIDAD NACIONAL “SAN LUIS GONZAGA DE ICA”

FACULTAD DE INGENIERIA CIVIL

CURSO: TECNOLOGÍA DEL CONCRETO

Obra: C / A / P / a/c

1 1.27 2.85 19.02 lt/bolsa

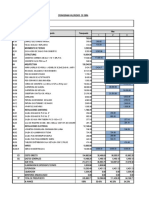

TABLA DE RESÚMENES DE LOS MATERIALES

Resumen de los diseños de mezcla en condición seca obtenidos con los diferentes

métodos para 2 probetas con 25% de desperdicio:

Considerando: volumen de cada molde para probeta de concreto: 0.005301437 m3

CANTIDAD DE MATERIALES PARA 2 PROBETAS con

25% de desperdicio

COMPONENTES DISEÑO A DISEÑO B DISEÑO C

Cemento (Kg) 4.71 5.30 5.30

Agua (Lt) 2.39 2.39 2.39

Agr. Fino (Kg) 7.97 7.51 7.10

Agr. Grueso

15.44 15.45 15.90

(Kg)

Resumen de los diseños de mezcla en condición húmedas obtenidos con los

diferentes métodos para 2 probetas con 25% de desperdicio:

Considerando: volumen de cada molde para probeta de concreto: 0.005301437 m3

CANTIDAD DE MATERIALES PARA 2 PROBETAS con

25% de desperdicio

COMPONENTES DISEÑO A DISEÑO B DISEÑO C

Cemento (Kg) 4.71 5.30 5.30

Agua (Lt) 2.36 2.36 2.37

Agr. Fino (Kg) 8.16 7.69 7.28

Agr. Grueso

15.52 15.52 15.98

(Kg) 11

Tecnología de los Concreto | Ing. Daniel Vergara Lovera

UNIVERSIDAD NACIONAL “SAN LUIS GONZAGA DE ICA”

FACULTAD DE INGENIERIA CIVIL

CURSO: TECNOLOGÍA DEL CONCRETO

ENSAYO DE CONSISTENCIA DEL CONCRETO

Equipo necesario:

Cono de Abrams de medidas estándar

Varilla: debe ser de fierro liso diámetro 5/8”, de 60 cm de largo y con una de sus

extremos boleados.

Wincha metálica

Plancha metálica

Badilejo

Procedimiento de elaboración:

1. Se vierte el concreto en el cono de Abrams distribuyéndolo en tres capas e

introduciendo una varilla que penetre ligeramente en la capa inferior con el

objeto que la compactación se distribuya uniformemente sobre la sección

transversal.

2. Al final de la tercera capa se nivela la superficie con el palustre y se retira la

mezcla que cae alrededor del cono.

3. Luego se levanta el cono cuidadosamente en dirección vertical; una vez retirado

el cono, la muestra sufre un asentamiento el cual se mide inmediatamente desde

la altura del cono hasta la altura de la muestra; este proceso se conoce como el

ensayo de asentamiento.

ELABORACIÓN DE TESTIGOS DE CONCRETO

Equipo necesario:

Moldes: deben ser de acero, hierro forjado, PVC ú otro material no absorbente y

que no reaccione con el cemento. Antes de usarse los moldes deben ser cubiertos

ligeramente con aceite mineral o un agente separador de encofrado no reactivo.

Varilla: debe ser de fierro liso diámetro 5/8”, de 60 cm de largo y con una de sus

extremos boleados.

Mazo: debe usarse un mazo de goma que pese entre 0.60 y 0.80 Kg.

Equipo adicional: badilejo, plancha de metal

Procedimiento de elaboración:

1. Los especímenes deben ser cilindros de concreto vaciado y fraguado en posición 12

vertical, de altura igual a dos veces el diámetro, siendo el espécimen estándar de

6×12 pulgadas.

Tecnología de los Concreto | Ing. Daniel Vergara Lovera

UNIVERSIDAD NACIONAL “SAN LUIS GONZAGA DE ICA”

FACULTAD DE INGENIERIA CIVIL

CURSO: TECNOLOGÍA DEL CONCRETO

2. Colocar el molde sobre una superficie rígida, horizontal, nivelada y libre de

vibración.

3. Colocar el concreto en el interior del molde, depositándolo con cuidado alrededor

del borde para asegurar la correcta distribución del concreto y una segregación

mínima.

4. Llenar el molde en tres capas de igual volumen. En la última capa agregar la

cantidad de concreto suficiente para que el molde quede lleno después de la

compactación. Ajustar el sobrante ó faltante de concreto con una porción de

mezcla y completar el número de golpes faltantes. Cada capa se debe compactar

con 25 penetraciones de la varilla, distribuyéndolas uniformemente en forma de

espiral y terminando en el centro. La capa inferior se compacta en todo su espesor;

la segunda y tercera capa se compacta penetrando no más de 1” en la capa

anterior. Después de compactar cada capa golpear a los lados del molde

ligeramente de 10 a 15 veces con el mazo de goma para liberar las burbujas de

aire que puedan estar atrapadas (es usual dar pequeños golpes con la varilla de

fierro en caso de no contar con el mazo de goma).

5. Enrasar el exceso de concreto con la varilla de compactación y completar con una

llana metálica para mejorar el acabado superior. Debe darse el menor número de

pasadas para obtener una superficie lisa y acabada.

6. Identificar los especímenes con la información correcta respecto a la fecha, tipo de

mezcla y lugar de colocación. Hay que proteger adecuadamente la cara

descubierta de los moldes con telas humedecidas ó películas plásticas para evitar

la pérdida de agua por evaporación.

7. Después de elaboradas las probetas se transportarán al lugar de almacenamiento

donde deberán permanecer sin ser perturbados durante el periodo de curado

inicial.

8. Se deben preparar al menos (02) probetas de ensayo de cada muestra para

evaluar la resistencia a la compresión en determinada edad por el promedio. Lo

usual es evaluar resistencias a los 7 y 28 días.

Desmoldado:

1. Las probetas se retirarán de los moldes entre las 18 y 24 horas después de

moldeadas. Hecho esto se marcarán en la cara circular de la probeta las

anotaciones de la tarjeta de identificación del molde. Luego de esto deben pasar a

curado.

13

Curado:

1. Después de desmoldar las probetas y antes de que transcurran 30 minutos

después de haber removido los moldes, almacene las probetas en condiciones

Tecnología de los Concreto | Ing. Daniel Vergara Lovera

UNIVERSIDAD NACIONAL “SAN LUIS GONZAGA DE ICA”

FACULTAD DE INGENIERIA CIVIL

CURSO: TECNOLOGÍA DEL CONCRETO

adecuadas de humedad, siempre cubiertas por agua a una temperatura de entre

23 y 25°C. Deben mantenerse las probetas en las mismas condiciones de la

estructura origen (protección, humedad, temperatura, etc).

2. El laboratorio, además de certificar la resistencia, debe dejar constancia del peso y

dimensiones de las probetas, de la fecha y hora del ensayo.

RESULTADOS DE ENSAYOS DE

COMPRESIÓN

14

Tecnología de los Concreto | Ing. Daniel Vergara Lovera

UNIVERSIDAD NACIONAL “SAN LUIS GONZAGA DE ICA”

FACULTAD DE INGENIERIA CIVIL

CURSO: TECNOLOGÍA DEL CONCRETO

COMPARACIÓN DE RESULTADOS OBTENIDOS

Comparación de resultados obtenidos en los ensayos de compresión de los

distintos métodos utilizados en el diseño de mezcla.

Diseño B Diseño C

RESISTENCIA A

LA COMPRESIÓN

Probeta 1 Probeta 2 Probeta 1 Probeta 2

270.72 282.30

f´rc 7 días -------------- --------------

Kg/cm2 Kg/cm2

344.60 338.63

f´rc 14 días -------------- --------------

Kg/cm2 Kg/cm2

f´rc Proyectado a 400.70 393.76 404.07 421.34

los 28 días Kg/cm2 Kg/cm2 Kg/cm2 Kg/cm2

f´rc 28 días

397.23 Kg/cm2 412.70 Kg/cm2

promedio

f´c (Diseño) 245.00 Kg/cm2

f´cr (Por

380.01 Kg/cm2

Durabilidad)

f´cr (Por

280.01 Kg/cm2

Resistencia)

Comparación de resultados obtenidos en los ensayos de asentamiento (SLUMP)

de los distintos métodos utilizados en el diseño de mezcla.

Diseño B Diseño C

Slump Obtenido 0.5 cm 0.8 cm

Slump Adecuado 0 – 5 cm

15

Tecnología de los Concreto | Ing. Daniel Vergara Lovera

UNIVERSIDAD NACIONAL “SAN LUIS GONZAGA DE ICA”

FACULTAD DE INGENIERIA CIVIL

CURSO: TECNOLOGÍA DEL CONCRETO

CONCLUSIONES Y RECOMENDACIONES

En conclusión, se necesita preparar un buen diseño y tener una mano de obra

calificada, para que los resultados sean los adecuados para el concreto.

Mediante los ensayos realizados se ha podido observar que las resistencias

obtenidas en laboratorio, son mayores a las resistencias requeridas mediante

los métodos utilizados.

Es recomendable verificar el tiempo de mezclado de concreto, para no alterar 16

las muestras. Además de no usar materiales perjudiciales para los testigos de

concreto, tanto sea en su mezclado como en su moldeado.

Tecnología de los Concreto | Ing. Daniel Vergara Lovera

UNIVERSIDAD NACIONAL “SAN LUIS GONZAGA DE ICA”

FACULTAD DE INGENIERIA CIVIL

CURSO: TECNOLOGÍA DEL CONCRETO

También es recomendable almacenar los agregados y demás componentes

cubiertos o resguardados de la intemperie, para que no pierdan su humedad,

en el caso de los agregados, y no sufran alguna alteración que perjudique la

mezcla.

ANEXOS

17

Tecnología de los Concreto | Ing. Daniel Vergara Lovera

UNIVERSIDAD NACIONAL “SAN LUIS GONZAGA DE ICA”

FACULTAD DE INGENIERIA CIVIL

CURSO: TECNOLOGÍA DEL CONCRETO

18

Tecnología de los Concreto | Ing. Daniel Vergara Lovera

UNIVERSIDAD NACIONAL “SAN LUIS GONZAGA DE ICA”

FACULTAD DE INGENIERIA CIVIL

CURSO: TECNOLOGÍA DEL CONCRETO

19

Tecnología de los Concreto | Ing. Daniel Vergara Lovera

UNIVERSIDAD NACIONAL “SAN LUIS GONZAGA DE ICA”

FACULTAD DE INGENIERIA CIVIL

CURSO: TECNOLOGÍA DEL CONCRETO

20

Tecnología de los Concreto | Ing. Daniel Vergara Lovera

UNIVERSIDAD NACIONAL “SAN LUIS GONZAGA DE ICA”

FACULTAD DE INGENIERIA CIVIL

CURSO: TECNOLOGÍA DEL CONCRETO

21

Tecnología de los Concreto | Ing. Daniel Vergara Lovera

UNIVERSIDAD NACIONAL “SAN LUIS GONZAGA DE ICA”

FACULTAD DE INGENIERIA CIVIL

CURSO: TECNOLOGÍA DEL CONCRETO

22

Tecnología de los Concreto | Ing. Daniel Vergara Lovera

UNIVERSIDAD NACIONAL “SAN LUIS GONZAGA DE ICA”

FACULTAD DE INGENIERIA CIVIL

CURSO: TECNOLOGÍA DEL CONCRETO

23

Tecnología de los Concreto | Ing. Daniel Vergara Lovera

Potrebbero piacerti anche

- AVANCE Tecnologia Del Concreto - MONTES VARGASDocumento14 pagineAVANCE Tecnologia Del Concreto - MONTES VARGASGianmartin Cavero UribeNessuna valutazione finora

- Diseno de Mezclas de Concreto Metpodo de WalkerDocumento29 pagineDiseno de Mezclas de Concreto Metpodo de WalkerPATRICK KEWIN AMBROCIO BARRENECHEANessuna valutazione finora

- Presentacion Agua de Mar en El ConcretoDocumento5 paginePresentacion Agua de Mar en El ConcretoV. Yelsin Conde LabioNessuna valutazione finora

- EjerciciosDocumento1 paginaEjerciciosWashington HValerianoNessuna valutazione finora

- Exposicion BentonitaDocumento17 pagineExposicion Bentonitacarlos_albedrio_6664743Nessuna valutazione finora

- Diseño 175 KG - cm2Documento1 paginaDiseño 175 KG - cm2rolandNessuna valutazione finora

- Tipos de Concreto y Concretos de Alta Resistencia - DiapositivasDocumento70 pagineTipos de Concreto y Concretos de Alta Resistencia - DiapositivasArnaldo Arthur Ortegal Pacori100% (1)

- Influencia de Las Cenizas de Bagazo de Caña Como Sustitución Parcial Del Cemento Portland para Mejorar Propiedades Físicas y Mecanicas en MorterosDocumento62 pagineInfluencia de Las Cenizas de Bagazo de Caña Como Sustitución Parcial Del Cemento Portland para Mejorar Propiedades Físicas y Mecanicas en MorterosJorge Barrantes VillanuevaNessuna valutazione finora

- Mecanica de Suelos y OrigenDocumento27 pagineMecanica de Suelos y OrigenElmer ValverdeNessuna valutazione finora

- Bocatoma Macacona-QuilloayDocumento39 pagineBocatoma Macacona-QuilloayJonathan García AnguloNessuna valutazione finora

- Informe de Adiciones para El Concreto - Materiales de ConstruccionDocumento14 pagineInforme de Adiciones para El Concreto - Materiales de ConstruccionFerFcc FerminioNessuna valutazione finora

- Práctica No.4Documento9 paginePráctica No.4Miriam Areli GaonaNessuna valutazione finora

- Tema 3 Materiales Aglomerantes PDFDocumento32 pagineTema 3 Materiales Aglomerantes PDFChannel Rodriguez TorresNessuna valutazione finora

- Ejercicicos Materiales de ConstrucciónDocumento3 pagineEjercicicos Materiales de ConstrucciónNurionchaNessuna valutazione finora

- Efectos de La Calidad Del Agua en La Resistencia Del ConcretoDocumento7 pagineEfectos de La Calidad Del Agua en La Resistencia Del ConcretoEzequiel Cavero Mendoza100% (1)

- Arcilla CocidaDocumento13 pagineArcilla CocidaYoshiro TrellesNessuna valutazione finora

- S8 Diseño de Mezclas de ConcretoDocumento29 pagineS8 Diseño de Mezclas de ConcretoArturo CeronNessuna valutazione finora

- Diseño Por Curvas TeóricasDocumento11 pagineDiseño Por Curvas Teóricasruben arturo palomino pradoNessuna valutazione finora

- Semana 06 AgregadosDocumento49 pagineSemana 06 Agregadosdany contrerasNessuna valutazione finora

- 01 Introducción de ArcGIS UNAMDocumento17 pagine01 Introducción de ArcGIS UNAMAnderson Aroapaza CasillaNessuna valutazione finora

- Diseño de Mezclas 210Documento17 pagineDiseño de Mezclas 210cesar gabrielNessuna valutazione finora

- Tecnología Del Concreto - Sika PerúDocumento2 pagineTecnología Del Concreto - Sika Perúray_chambillaNessuna valutazione finora

- Tarea Mezclas SamDocumento5 pagineTarea Mezclas SamSamuel RiveraNessuna valutazione finora

- Durabilidad Del Concreto - Pavimento de Concreto OptimizadoDocumento80 pagineDurabilidad Del Concreto - Pavimento de Concreto OptimizadoroselynhfNessuna valutazione finora

- Concreto Ecologico y Materiales CimenticiosDocumento30 pagineConcreto Ecologico y Materiales CimenticiosPaulo Cesar Ochoa CalleNessuna valutazione finora

- Estudio de Trafico CONTUMAZADocumento58 pagineEstudio de Trafico CONTUMAZAFernando Castillo CrespinNessuna valutazione finora

- 1a1 Norma E060 Ucv de Ca1 PlantillaDocumento95 pagine1a1 Norma E060 Ucv de Ca1 PlantillaMiguel GasparNessuna valutazione finora

- Guia de Aditivos en El PeruDocumento8 pagineGuia de Aditivos en El PeruAlvaro CastroNessuna valutazione finora

- Mecanica de Suelos I - GuillermoDocumento88 pagineMecanica de Suelos I - GuillermoYonathan Paul CoronelNessuna valutazione finora

- UniDocumento7 pagineUniAimark BalladaresNessuna valutazione finora

- Estabilización de Suelos Con Cemento Febrero 2015Documento12 pagineEstabilización de Suelos Con Cemento Febrero 2015Christopher MatthewsNessuna valutazione finora

- Ladrillos InformeDocumento18 pagineLadrillos InformeArnold Claudio Spinoza SanzNessuna valutazione finora

- 2020 3.3 Propiedades Ok Ucsm PDFDocumento43 pagine2020 3.3 Propiedades Ok Ucsm PDFvictor alejandroNessuna valutazione finora

- Efectos de La Adición de Fibra de Polipropileno en Las Propiedades Plásticas y Mecánicas Del Concreto Hidráulico - Cesar H Armas Aguilar CivilgeeksDocumento13 pagineEfectos de La Adición de Fibra de Polipropileno en Las Propiedades Plásticas y Mecánicas Del Concreto Hidráulico - Cesar H Armas Aguilar CivilgeeksDorilian GomezNessuna valutazione finora

- Dosificacion - Tecnologia de MaterialesDocumento41 pagineDosificacion - Tecnologia de MaterialesLatex666Nessuna valutazione finora

- Expo Concreto AutocompactanteDocumento37 pagineExpo Concreto Autocompactantedavid valdivia100% (1)

- Trabajo Final Suelos 2 SustentadoDocumento23 pagineTrabajo Final Suelos 2 SustentadoGustavo Carlos Gomez C.Nessuna valutazione finora

- Presentacion Avon EcobranchDocumento9 paginePresentacion Avon EcobranchEdison David CelyNessuna valutazione finora

- Guia de Practica de Laboratorio 05 Analisis GranulometricoDocumento8 pagineGuia de Practica de Laboratorio 05 Analisis GranulometricoSOTRAF CONSTRUCCIÓNES E INGENIERÍA SACNessuna valutazione finora

- "Uso Del Aditivo Sika Plastiment HE-98 para Mejorar La Resistencia A La Compresión Del Concreto F C 210 KG - CM Lima 2019Documento90 pagine"Uso Del Aditivo Sika Plastiment HE-98 para Mejorar La Resistencia A La Compresión Del Concreto F C 210 KG - CM Lima 2019gladys100% (1)

- Humedad y Peso Especifico de Las MaderasDocumento5 pagineHumedad y Peso Especifico de Las MaderasBeatriz PedrazasNessuna valutazione finora

- NTP334Documento4 pagineNTP334Alex CulqueNessuna valutazione finora

- Ensayos QuimicosDocumento4 pagineEnsayos QuimicosAriel ChambiNessuna valutazione finora

- Problema Geotecnico Tacna. Ciudad NuevaDocumento13 pagineProblema Geotecnico Tacna. Ciudad NuevaJosé antonio huarahaura choquecahuaNessuna valutazione finora

- Concreto FrescoDocumento17 pagineConcreto FrescoAnthony Ambilla laureanoNessuna valutazione finora

- 3 Aditivos para Exponer en Clase - Ing. Rafael Cachay PDFDocumento49 pagine3 Aditivos para Exponer en Clase - Ing. Rafael Cachay PDFPablo Arones GonzalesNessuna valutazione finora

- Grouts AntideslaveDocumento4 pagineGrouts AntideslaveFabio AparicioNessuna valutazione finora

- Problemas de Costos y Presupuesto - F.PolinomicaDocumento6 pagineProblemas de Costos y Presupuesto - F.PolinomicaJuan Carlos Huisa ChuraNessuna valutazione finora

- Lotes de Transferencia en AcabadosDocumento3 pagineLotes de Transferencia en AcabadosJuan Manuel Landeo100% (1)

- Criterios de Diseño Por Método Aci 211Documento38 pagineCriterios de Diseño Por Método Aci 211Howl OkamiNessuna valutazione finora

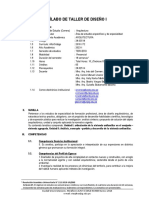

- Silabos Taller I 2023Documento7 pagineSilabos Taller I 2023brendaNessuna valutazione finora

- Volumen Nº6 - Informe de Mantenimiento Rutinario y Periodico-Componente de IngenieriaDocumento123 pagineVolumen Nº6 - Informe de Mantenimiento Rutinario y Periodico-Componente de IngenieriaElmer Irpanocca PachecoNessuna valutazione finora

- Ladrillo Silico CalcareoDocumento4 pagineLadrillo Silico Calcareoroxana0% (1)

- El Agua para El ConcretoDocumento13 pagineEl Agua para El ConcretoVictor Daniel Guevara Diaz100% (1)

- Ensayo de Materiales IIDocumento56 pagineEnsayo de Materiales IISandra Yolanda Acosta PatroniNessuna valutazione finora

- Materiales de ConstruccionDocumento14 pagineMateriales de ConstruccionJuan Benito Quintana AroneNessuna valutazione finora

- SESION 5 - Tecnologia Del ConcretoDocumento41 pagineSESION 5 - Tecnologia Del ConcretoluNessuna valutazione finora

- Diseño de Concreto (Hoja de Cálculo)Documento9 pagineDiseño de Concreto (Hoja de Cálculo)Erick Yañez PortalNessuna valutazione finora

- Informe de ProbetasDocumento33 pagineInforme de ProbetasAlfredo RamosNessuna valutazione finora

- Informe Tecnologia Del Concreto ChahuaDocumento19 pagineInforme Tecnologia Del Concreto ChahuaJose HelmanNessuna valutazione finora

- PDF Integrales de Mohr Analisis Estructural DDDocumento1 paginaPDF Integrales de Mohr Analisis Estructural DDLuis Enrique Torres LauraNessuna valutazione finora

- Solucionario Examen Parcial Fisica 2Documento5 pagineSolucionario Examen Parcial Fisica 2Luis Enrique Torres LauraNessuna valutazione finora

- Biomas TerrestresDocumento17 pagineBiomas TerrestresLuis Enrique Torres LauraNessuna valutazione finora

- Presion en Un PuntoDocumento3 paginePresion en Un PuntoLuis Enrique Torres LauraNessuna valutazione finora

- Ciudades Del PeruDocumento7 pagineCiudades Del PeruLuis Enrique Torres LauraNessuna valutazione finora

- Trabajo de Topo - HipotenotDocumento7 pagineTrabajo de Topo - HipotenotLuis Enrique Torres LauraNessuna valutazione finora

- Problemas Resueltos DinamicaDocumento14 pagineProblemas Resueltos DinamicaLuis Enrique Torres LauraNessuna valutazione finora

- Solucionario Examen Parcial Fisica 2 .Documento6 pagineSolucionario Examen Parcial Fisica 2 .Luis Enrique Torres LauraNessuna valutazione finora

- El Mas Completo Ingles 15261 CompletoDocumento24 pagineEl Mas Completo Ingles 15261 CompletoLuis Enrique Torres LauraNessuna valutazione finora

- Casa ManabitaDocumento1 paginaCasa ManabitaJosé Miguel Jácome AlvaradoNessuna valutazione finora

- TDR Adquisición de Insumos de Instalacion Electricos Modificado 19112020 FinalDocumento9 pagineTDR Adquisición de Insumos de Instalacion Electricos Modificado 19112020 FinalGodver Ccallo MamaniNessuna valutazione finora

- Calculo Muro Fachada NaveDocumento17 pagineCalculo Muro Fachada NaveVictor Alfonso Lopez OrtegaNessuna valutazione finora

- Modelo de Expediente Completo de DeductivoDocumento71 pagineModelo de Expediente Completo de DeductivoJohnEdgardNessuna valutazione finora

- Catedral de Chartres Trabajo PracticoDocumento17 pagineCatedral de Chartres Trabajo PracticocarlosNessuna valutazione finora

- De La Tradición Clásica A La Modernidad RenacentistaDocumento49 pagineDe La Tradición Clásica A La Modernidad Renacentistaneritrini17Nessuna valutazione finora

- Presupuesto Abraham LincolnDocumento4 paginePresupuesto Abraham LincolnJhon Cruzado PalaciosNessuna valutazione finora

- Guia de ProyectoDocumento8 pagineGuia de ProyectoGonzales Joel NestorNessuna valutazione finora

- Tipos de AparejoDocumento44 pagineTipos de AparejoEmilio PerezNessuna valutazione finora

- Informe Muros de AlbañileriaDocumento33 pagineInforme Muros de AlbañileriaEvelyn Valverde100% (1)

- Marco Historico PDFDocumento257 pagineMarco Historico PDFLinux CiscoNessuna valutazione finora

- AEB - Santiago Andres Trujillo JiménezDocumento3 pagineAEB - Santiago Andres Trujillo JiménezSantiago TrujilloNessuna valutazione finora

- Cronograma ColegioDocumento3 pagineCronograma Colegiojulio santanaNessuna valutazione finora

- Presupuesto Referencial: SeñalizacionDocumento1 paginaPresupuesto Referencial: SeñalizacionKAWSUS CIALTDANessuna valutazione finora

- 2.0 Informe MayoDocumento120 pagine2.0 Informe MayoOscar Enrique Andia MatosNessuna valutazione finora

- Resumen y Análisis Grafico-Romero Sanchez AngelaDocumento13 pagineResumen y Análisis Grafico-Romero Sanchez AngelaAngela Romero SanchezNessuna valutazione finora

- Lectura de PlanosDocumento87 pagineLectura de PlanosFerni_6028100% (1)

- Formulario Tema 2 PDFDocumento11 pagineFormulario Tema 2 PDFRuben GomezzNessuna valutazione finora

- Seguridad Pasiva Junio 26-2020 (Metodos de Evacuacion)Documento14 pagineSeguridad Pasiva Junio 26-2020 (Metodos de Evacuacion)Juan Jairo Macias HenaoNessuna valutazione finora

- De La Cueva A La Cabaña. Sobre Lo Estereotómico y Lo Tectónico en Arquitectura PDFDocumento11 pagineDe La Cueva A La Cabaña. Sobre Lo Estereotómico y Lo Tectónico en Arquitectura PDFAndreaNessuna valutazione finora

- TFM Sergio Torre Castelar 01 PDFDocumento423 pagineTFM Sergio Torre Castelar 01 PDFLuz VargasNessuna valutazione finora

- Arquitectura SostenibleDocumento3 pagineArquitectura SostenibleKarol RafaelNessuna valutazione finora

- Definicion de PaisajeDocumento10 pagineDefinicion de PaisajeJhoel AlvarezNessuna valutazione finora

- Edad Media-De Las Invasiones Al MilenioDocumento70 pagineEdad Media-De Las Invasiones Al MilenioCarlos Perez GarciaNessuna valutazione finora

- Trabajo 8Documento25 pagineTrabajo 8Joseline JimenezNessuna valutazione finora

- Declaración de Impacto Ambiental y Evaluación ArqueológicoDocumento345 pagineDeclaración de Impacto Ambiental y Evaluación ArqueológicoRuben Garcia VillacortaNessuna valutazione finora

- Cronograma de Ejecucion y Desembolso PronoeiDocumento1 paginaCronograma de Ejecucion y Desembolso PronoeiWilber Ccahuana BernaolaNessuna valutazione finora

- Hoja de Vida - Arq. Liliana MarceloDocumento6 pagineHoja de Vida - Arq. Liliana MarceloChristian MendozaNessuna valutazione finora

- Asiento-Cuaderno de ObraDocumento2 pagineAsiento-Cuaderno de Obrawillan castrejon teranNessuna valutazione finora

- Anti Restauro UESDocumento6 pagineAnti Restauro UESTANIA TINONessuna valutazione finora