Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Articulo Muestra 15

Caricato da

Fabian Andres Calderon HurtadoCopyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Articulo Muestra 15

Caricato da

Fabian Andres Calderon HurtadoCopyright:

Formati disponibili

Foro de Ingeniería e

Investigación en Materiales

UNIVERSIDAD MICHOACANA

DE SAN Cuerpo Académico Consolidado CA-105: Ingeniería y Tecnología de Metales, Cerámicos y Aleaciones INSTITUTO DE INVESTIGACIÓN EN

NICOLAS DE HIDALGO METALURGIA Y MATERIALES

Conducta de Densificación de Mezclas Cu-Al-SiC Preparadas por Molienda

Mecánica

C.A LEÓN-PATIÑO; D. RAMÍREZ-VINASCO; E.A. AGUILAR-REYES

Instituto de Investigación en Metalurgia y Materiales, Universidad Michoacana de San Nicolás de Hidalgo, Morelia,

Mich., México.

FORO DE INGENIERÍA E INVESTIGACIÓN EN MATERIALES. VOL. 15 (2018) 1-8

Editores: E.A. Aguilar, E. Bedolla, C.A. León

® Instituto de Investigación en Metalurgia y Materiales de la UMSNH

Morelia, MÉXICO.

ISSN 2448-6892

FORO DE INGENIERÍA E INVESTIGACIÓN EN MATERIALES. VOL. 15 (2018) 1-8

Conducta de Densificación de Mezclas Cu-Al-SiC Preparadas por Molienda

Mecánica

C.A LEÓN-PATIÑO; D. RAMÍREZ-VINASCO; E.A. AGUILAR-REYES

Instituto de Investigaciones Metalúrgicas, Universidad Michoacana de San Nicolás de Hidalgo, Morelia, Mich.,

México.

Introducción

En materiales compósitos de matriz metálica la selección apropiada de los componentes puede

derivar en materiales con excelente conductividad térmica y eléctrica, ligereza y bajo coeficiente

de dilatación térmica, lo que los hace candidatos potenciales para aplicaciones en control térmico

de dispositivos electrónicos y materiales de empaquetamiento electrónico. El cobre y el aluminio

presentan buena conductividad térmica pero su coeficiente de expansión térmica es elevado. La

adición de cerámicos en la matriz reduce la dilatación térmica del metal a expensas de una

reducción controlada de conductividad térmica. El uso de la molienda mecánica de alta energía en

la preparación de mezclas metal-cerámico disminuye la segregación de fases lo que es esencial

para alcanzar propiedades isotrópicas en el material [1]. En la preparación de Cu-SiC, Akbarpour

y col. [2] reportan la obtención de polvos nanocompósitos homogéneamente distribuidos por

molienda mecánica de alta energía.

La densificación en frío se logra en la etapa de compactación de las mezclas preparadas por la

molienda; la conducta de densificación es basada en la medida de la densidad relativa de la masa

de polvos en función de la presión de compactación. El presente trabajo estudia la conducta de

densificación de mezclas Cu-Al-SiC por un método de tecnología de polvos. Se investiga el uso de

la molienda mecánica de alta energía en la capacidad de distribuir homogéneamente las fases metal-

cerámico y su relación con las características microestructurales de las mezclas de polvos. Los

ensayos de compactación se realizan con el fin de definir la conducta de densificación por

compactación axial en frío al agregar partículas de SiC a la matriz Cu-5Al.

® INSTITUTO DE INVESTIGACIÓN EN METALURGIA Y MATERIALES DE LA UMSNH 1

ISSN 2448-6892

FORO DE INGENIERÍA E INVESTIGACIÓN EN MATERIALES. VOL. 15 (2018) 1-8

Metodología

La matriz del compósito está constituida por 95% peso Cu (malla -325, 99.9%) y 5% peso Al (malla

-325, 99.5%). El contenido de partículas de SiC (malla 1200, +98%) se varió en porcentaje en

volumen de 1%, 5% y 10%. Los polvos compósitos se procesaron por molienda mecánica de alta

energía en un molino planetario Retsch PM-400 empleado contenedores de ágata con capacidad de

50 mL y bolas del mismo material de aproximadamente 9.21 mm de diámetro. Como agente

controlador del proceso se empleó ácido acético. La molienda se realizó a una velocidad de 250

rpm con una relación peso-bolas de 1:8 y tiempo de 2 h. La morfología de las mezclas Cu-Al-SiC

se investigó mediante el uso de un microscopio electrónico de barrido JEOL JSM-6400 a 15 kV en

modo de electrones secundarios y retrodispersados. Se efectuaron mapeos de composición de

elementos con el objetivo de observar la distribución del refuerzo en la matriz metálica a través de

estudios de EDS (BRUKER 4010). La distribución de tamaño de partícula se midió con un

analizador automático centrífugo LS 1000 Beckman Coulter. Las fases presentes fueron

identificadas mediante difracción de rayos X en un difractómetro SIEMENS D5000 utilizando

radiación Cu-K en el rango 2 de 20 a 100°. El refinamiento Rietveld se llevó a cabo usando el

software GSAS. Las mezclas fueron compactadas mecánicamente usando un dado cilíndrico de 13

mm de diámetro interno; los polvos se compactaron uniaxialmente en un rango de 34 a 600 MPa

utilizando una prensa hidráulica Carver. Se usó estearato de zinc como lubricante del dado.

Resultados y Discusión

Efecto de la adición de SiC en la morfología de mezclas Cu-5Al

El efecto de la adición de refuerzo en la morfología de la matriz Cu-5Al después de 2h de molienda

se muestra en la Fig. 1. Se observa que la presencia de partículas irregulares aumenta y el tamaño

de las partículas disminuye con la cantidad de SiC; la diferencia con la matriz sin SiC en la misma

condición de molienda es evidente (Figura 1(a)). El proceso de fractura es acelerado por la adición

de partículas de refuerzo duras, como ha sido reportado por otros autores [3,4]. De acuerdo con

Razavi y col. [5], el aumento de la tendencia a la fractura con la presencia de un mayor volumen

de refuerzo se debe a más colisiones entre las bolas y las partículas cerámicas duras.

El uso de molienda mecánica permite obtener materiales compuestos, donde las partículas de

refuerzo están homogéneamente distribuidas reduciendo la formación de segregaciones. La Fig. 2

® INSTITUTO DE INVESTIGACIÓN EN METALURGIA Y MATERIALES DE LA UMSNH 2

ISSN 2448-6892

FORO DE INGENIERÍA E INVESTIGACIÓN EN MATERIALES. VOL. 15 (2018) 1-8

muestra imágenes tomadas en modo de electrones retrodispersados y un mapeo de las mezclas

reforzadas con 10% de SiC después de 2h de molienda, donde los puntos azules son identificados

como SiC y el resto la matriz Cu-5Al. De la Fig.2 se puede observar que aun cuando se emplean

tiempos de molienda cortos las partículas de SiC se han introducido en la matriz.

Fig. 1 Microscopia electrónica de barrido para las mezclas Cu-Al-SiC con contenidos cerámicos de (a)

0% vol., (b) 1% vol., (c) 5% vol. y (d) 10% vol. SiC.

® INSTITUTO DE INVESTIGACIÓN EN METALURGIA Y MATERIALES DE LA UMSNH 3

ISSN 2448-6892

FORO DE INGENIERÍA E INVESTIGACIÓN EN MATERIALES. VOL. 15 (2018) 1-8

a) b)

Fig. 2 Mezclas Cu-5Al con contenido de 10% de SiC en modo de a) electrones retrodispersados y b) mapeo

elemental de partículas de SiC.

Tamaño y distribución de partícula de mezclas Cu-Al-SiC

Para la matriz de Cu-5Al reforzada con 1, 5 y 10% de partículas de SiC, se encontró que después

de 2h de molienda, la distribución del tamaño de partícula aumenta ligeramente con el contenido

de SiC. Sin embargo, la forma de la curva es similar entre las mezclas, como se muestra en la Fig.3.

Las mezclas de material compuesto con 1% vol. SiC tienen el mayor tamaño de partícula D50=10.8

µm, mientras que las mezclas con 5 y 10% vol. SiC muestran tamaños de partícula de D50=9.2 µm

y 8.1 µm, respectivamente. Teniendo en cuenta que el tamaño de partícula de la matriz de Cu-5Al

es D50=10 µm, los resultados indican mayor fractura después de 2h de molienda en las mezclas

reforzadas respecto a la matriz metálica, donde la deformación plástica es el mecanismo

predominante de compactación.

5

a) 100 0% Vol. SiC b) 0% Vol. SiC

1% Vol. SiC 1% Vol. SiC

4

5% Vol. SiC 5% Vol. SiC

80 10% Vol. SiC

Masa acumulativa (%)

10% Vol. SiC

3

Volumen (%)

60

2

40

1

20

0 0

1 10 1 10

Tamaño de partícula (m) Tamaño de partícula (m)

Fig. 3 Distribución de tamaño de partícula de mezclas Cu-5Al con adiciones de partículas cerámicas.

® INSTITUTO DE INVESTIGACIÓN EN METALURGIA Y MATERIALES DE LA UMSNH 4

ISSN 2448-6892

FORO DE INGENIERÍA E INVESTIGACIÓN EN MATERIALES. VOL. 15 (2018) 1-8

Caracterización estructural de mezclas Cu-Al-SiC

El análisis de los difractogramas de las mezclas Cu-Al-SiC se realizó usando el método Rietveld.

Se determinó que el tamaño medio de cristalito de la matriz Cu-5Al depende del contenido de SiC.

El tamaño medio de cristalita de la matriz disminuye de 40.1 nm a 26.5 nm con el incremento de

SiC de 0 a 10% como se muestra en la Fig.4. También se puede apreciar que la adición de partículas

tiene un fuerte efecto en la variación del microestrés, que aumentó de 0.35% a 0.52%. Este

comportamiento es consecuente con la disminución del tamaño medio de partícula. Este resultado

está de acuerdo a lo reportado por El-Daly y col.[6] en el estudio de nanocompósitos de Al-SiC,

quienes reportan que el alto contenido de SiC (12.5% vol.) acelera el proceso de fractura de las

partículas de la matriz de Al provocando en la red una alta densidad de dislocaciones y

endurecimiento por deformación.

0.54

50 0.52

0.50

Tamaño de cristalito (nm)

0.48

40

Microestrés (%)

0.46

0.44

30 0.42

0.40

20 0.38

0.36

Tamaño de cristalito

Microestrés 0.34

10

0 5 10

Contenido de SiC (% vol. )

Fig. 4 Variación del tamaño medio de cristalito y microestrés para las mezclas Cu-5Al-SiC en función del

contenido de SiC.

Densificación de mezclas Cu-Al-SiC

La Fig. 5 muestra el efecto de la adición de partículas de SiC en la densificación de la matriz Cu-

5Al procesada a 2h de molienda. Se observa que el rápido incremento de la densidad con el

aumento de la presión es similar al comportamiento típico para polvos metálicos durante la

compactación. Los resultados indican que la adición de partículas cerámicas disminuye la

densificación de la matriz Cu-5Al que presenta una densificación de 78.3%. Las mezclas con

adiciones de 1%, 5% y 10% de SiC tienen un máximo de densificación de 76.0%, 75.3% y 73.6%,

respectivamente. Los resultados de diferentes investigaciones revelan que la densificación de los

® INSTITUTO DE INVESTIGACIÓN EN METALURGIA Y MATERIALES DE LA UMSNH 5

ISSN 2448-6892

FORO DE INGENIERÍA E INVESTIGACIÓN EN MATERIALES. VOL. 15 (2018) 1-8

polvos compósitos es similar a la de los metales no reforzados, pero que presentan menor tasa de

densificación debido al efecto de partición de carga [5,7]; una mayor presencia de partículas

cerámicas, forma una red de percolación donde las partículas duras soportan una parte de la presión

aplicada restringiendo la capacidad de deformación plástica de la fase metálica.

80

70

% Densificación

60

50

40

0% Vol. SiC

1% Vol. SiC

30 5% Vol. SiC

10% Vol. SiC

20

0 100 200 300 400 500 600

Presión (MPa)

Fig. 5 Relación entre la presión aplicada y el grado de densificación de los compactos Cu-Al-SiC.

Debido a que las mezclas presentan similar distribución de tamaño de partícula con el aumento del

contenido de SiC, se observa un reacomodo casi idéntico en la primera etapa de densificación. La

morfología irregular de los polvos compósitos causa más contactos con las partículas vecinas y así

experimentan más fricción, contribuyendo a la disminución de la densificación. La reducción del

tamaño medio de cristalito sugiere la deformación a que estuvo sometida la mezcla de molienda

aumentó el endurecimiento mecánico, limitando un mayor aumento en la etapa de deformación

plástica durante la compactación. Esto indica que las partículas cerámicas aumentaron la

contribución de reordenamiento de partículas en comparación con la deformación plástica en el

comportamiento de densificación.

Aplicación de modelos de compresibilidad

Se aplicaron los modelos de Heckel [8] y Panelli-Filho [9] para las curvas de densificación Cu-Al-

SiC preparadas a 2h de molienda. El coeficiente de regresión más alto se logró mediante el análisis

por la ecuación Panelli-Filho como se muestra en la Tabla 1. En la Fig.6(a) se muestra el ajuste de

los datos experimentales en función del modelo Panelli-Filho.

® INSTITUTO DE INVESTIGACIÓN EN METALURGIA Y MATERIALES DE LA UMSNH 6

ISSN 2448-6892

FORO DE INGENIERÍA E INVESTIGACIÓN EN MATERIALES. VOL. 15 (2018) 1-8

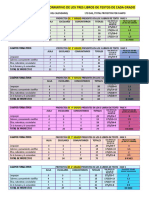

Tabla 1 Conducta de la densificación estudiada por los modelos de Heckel y Panelli-Filho.

% Vol. SiC Heckel Panelli- Filho

B K (x10-3) R 2

B A(x10-3) R2

0 0.72 1.36 0.989 0.42 42.74 0.991

1 0.74 1.23 0.981 0.46 39.38 0.996

5 0.72 1.22 0.985 0.45 38.87 0.995

10 0.71 1.12 0.986 0.46 35.82 0.995

La estimación de la capacidad de deformación plástica de los polvos durante la presión de

compactación se realiza determinando la pendiente (parámetro A) del grafico –ln(1-D) vs. P1/2.

Graficando el parámetro A en función del contenido cerámico, como se muestra en la Fig.6 (b) se

puede notar que el efecto de las partículas de SiC en la deformación plástica es significativo. Esta

observación indica que a medida que disminuye el tamaño de las partículas de refuerzo la capacidad

de deformación de la matriz Cu-5Al disminuye. En otras palabras, la matriz es más resistente

contra la deformación bajo la carga reduciendo la eficiencia en el llenado de los poros por el flujo

metálico [10, 11].

0.040

a) 0% Vol. SiC b)

1% Vol. SiC

1.4 0.039

5% Vol. SiC

10% Vol. SiC

Panelli-Filho

0.038

Parámetro A

1.2

-ln(1-D)

0.037

1.0

0.036

0.8

0.035

5 10 15 20 25 0 5 10

P^(0.5) (MPa)^0.5 Contenido de SiC (% Vol.)

Fig. 6 a) Datos experimentales de compactos Cu-Al-SiC después de 2 horas de molienda mecánica

graficados por la ecuación de Panelli-Filho y b) Parámetro A en función del contenido cerámico de

mezclas Cu-Al-SiC.

La densidad de los polvos a una presión de compactación igual a cero fue determinada

considerando la medida de la densidad aparente y la densidad teórica calculada por la regla de las

mezclas. Al comparar este valor con el obtenido en el intersecto de grafico -ln(1-D) vs. P1/2 no

muestra ninguna relación. Resultados similares fueron reportados por Fogagnolo [12] y Panelli-

® INSTITUTO DE INVESTIGACIÓN EN METALURGIA Y MATERIALES DE LA UMSNH 7

ISSN 2448-6892

FORO DE INGENIERÍA E INVESTIGACIÓN EN MATERIALES. VOL. 15 (2018) 1-8

Filho [13]. Estos últimos, los autores de la ecuación dicen que esta inconsistencia se atribuye a los

diferentes e inesperados reordenamientos de partículas que se producen antes de aplicar la presión.

Según Gan y col.[1] esta inconsistencia no interfiere con la correlación entre el parámetro A y la

compresibilidad de los polvos.

Conclusiones

La adición de partículas de SiC a la matriz Cu-5Al lleva a la obtención de polvos comp´soitos Cu-

Al-SiC de morfología irregular. El diámetro equivalente D50 y el tamaño medio del cristalito

disminuyen como el contenido de SiC debido a la fractura significativa inducida por la adición de

SiC a 2h de molienda. La respuesta de las mezclas Cu-Al-SiC a la deformación plástica es limitada

por la presencia de un mayor número de partículas cerámicas.

Referencias

1. K Gan, M Gu. Journal of Materials Processing Technology, (2008), 199, p. 173-177.

2. M R Akbarpour, E Salahi, F Alikhani Hesari, A Simchi, H S Kim. Ceramics International, (2014), 40, p. 951-

960.

3. K T Kim, J H Cho. International Journal of Mechanical Sciences, (2001), 43, p. 2929-2946.

4. S Sivasankaran, K Sivaprasad, R Narayanasamy, V K Iyer. Powder Technology, (2011), 209, p. 124-137.

5. Z Razavi Hesabi, H R Hafizpour, A Simchi. Materials Science and Engineering: A, (2007), 454-455, p. 89-98.

6. A A El-Daly, M Abdelhameed, M Hashish, W H Daoush. Materials Science and Engineering: A, (2013), 559, p.

384-393.

7. H R Hafizpour, M Sanjari, A. Simchi. Materials & Design, (2009), 30, p. 1518-1523.

8. R W Heckel. Transaction Metallurgical Society AIME, (1961), 221, p. 671-675.

9. R Panelli, F Ambrozio Filho. Powder Technology, (2011), 114, p. 255-261.

10. H R Hafizpour, A Simchi, S Parvizi. Advanced Powder Technology, (2010), 21, p. 273-278.

11. D Bouvard. Powder Technology, (2000), 111, p. 231-239.

12. J B Fogagnolo, F Velasco, M H Robert, J M Torralba. Materials Science and Engineering: A, (2003), 342, p.

131-143.

13. R Panelli, F. Ambrozio Filho. Powder Technology, (2001), 114, p. 255-261.

® INSTITUTO DE INVESTIGACIÓN EN METALURGIA Y MATERIALES DE LA UMSNH 8

ISSN 2448-6892

Potrebbero piacerti anche

- Fabian Andres Calderon HurtadoDocumento1 paginaFabian Andres Calderon HurtadoFabian Andres Calderon HurtadoNessuna valutazione finora

- Arena ShellDocumento8 pagineArena ShellFabian Andres Calderon HurtadoNessuna valutazione finora

- Colfuturo PDFDocumento6 pagineColfuturo PDFFabian Andres Calderon HurtadoNessuna valutazione finora

- Fundamentos de GeomecánicaDocumento1 paginaFundamentos de GeomecánicaFabian Andres Calderon HurtadoNessuna valutazione finora

- Evaluación SocioeconómicaDocumento4 pagineEvaluación SocioeconómicaFabian Andres Calderon HurtadoNessuna valutazione finora

- Cabletec M - MaintenanceDocumento340 pagineCabletec M - MaintenanceMartin Delgado RiveraNessuna valutazione finora

- Numeros Adimensionales Transferencia de CalorDocumento2 pagineNumeros Adimensionales Transferencia de CalorMau Jiménez100% (1)

- ManualDocumento32 pagineManualDiana MazaNessuna valutazione finora

- 07 Tabla de Moody - Teoria y ResueltoDocumento10 pagine07 Tabla de Moody - Teoria y ResueltoFabricio TocasNessuna valutazione finora

- Dosificacion Mate 3er Grado MateDocumento11 pagineDosificacion Mate 3er Grado MateConexion RDNessuna valutazione finora

- Examen 1Documento5 pagineExamen 1segundo juan montalvo riosNessuna valutazione finora

- 5 Instrucciones para El Entrenamiento en VigiflowDocumento8 pagine5 Instrucciones para El Entrenamiento en VigiflowROSYVELASQMNessuna valutazione finora

- Fisiologia VestibularDocumento64 pagineFisiologia VestibularHugo Cifuentes Diaz orlNessuna valutazione finora

- Asignacion Tercer CorteDocumento2 pagineAsignacion Tercer CorteJose WinchesterNessuna valutazione finora

- Practica Nro 1Documento4 paginePractica Nro 1Motor GonzalesNessuna valutazione finora

- PRÁCTICA No. 9Documento6 paginePRÁCTICA No. 9David UchihaNessuna valutazione finora

- Se Tiene Una Barra Sin Peso Como Se MuestraDocumento1 paginaSe Tiene Una Barra Sin Peso Como Se MuestraJosé Miguel Ancco BordaNessuna valutazione finora

- Ficha Tecnica - Bobinas de Disparo SchneiderDocumento2 pagineFicha Tecnica - Bobinas de Disparo Schneidermax cerazo.ramirezNessuna valutazione finora

- 07 TareaA Tecnologia Aplicada A La Administracion PDFDocumento2 pagine07 TareaA Tecnologia Aplicada A La Administracion PDFAnonymous rKkAqVNessuna valutazione finora

- Funcionamiento de Sensores Magnéticos y Circuitos Pull Up y Pull DownDocumento11 pagineFuncionamiento de Sensores Magnéticos y Circuitos Pull Up y Pull DowncegongpNessuna valutazione finora

- Modelos AtomicosDocumento2 pagineModelos AtomicosOmaikyNessuna valutazione finora

- Expo Termo SEGUUNDA LEY DE TERMODINAMICADocumento46 pagineExpo Termo SEGUUNDA LEY DE TERMODINAMICAIvan Rondinel BulejeNessuna valutazione finora

- Capitalizacion, Actualizaciony Equivalencia FinancieraDocumento20 pagineCapitalizacion, Actualizaciony Equivalencia FinancieraRoberto CidNessuna valutazione finora

- Tema I. Introducción A Las Propiedades Mecánicas de Los Sólidos PDFDocumento74 pagineTema I. Introducción A Las Propiedades Mecánicas de Los Sólidos PDFvashistadurgaNessuna valutazione finora

- Antologia Fisica IV 2023Documento53 pagineAntologia Fisica IV 2023YAQUELIN RODRIGUEZ GONZALEZNessuna valutazione finora

- Unidades de Medida de LongitudDocumento15 pagineUnidades de Medida de LongitudGeraldyn Maryuri P�rez CorredorNessuna valutazione finora

- L150 ESpanishDocumento16 pagineL150 ESpanishHuayta Apaza JacintoNessuna valutazione finora

- Apuntes de FundiciónDocumento212 pagineApuntes de FundiciónBryan TorresNessuna valutazione finora

- Practica de Lab Oratorio I de Teoria de Comunicaciones I1Documento13 paginePractica de Lab Oratorio I de Teoria de Comunicaciones I1newton_21005873Nessuna valutazione finora

- Temario Curso MsaDocumento2 pagineTemario Curso MsaFrankk JohnnNessuna valutazione finora

- Proyectos de Los Libros Por de 1° A 6° Grados Por Campos Formativos Por Mes Agosto 2023Documento2 pagineProyectos de Los Libros Por de 1° A 6° Grados Por Campos Formativos Por Mes Agosto 2023Miriam del Carmen Mata EscobarNessuna valutazione finora

- BitácoraDocumento6 pagineBitácoraBryan MAsNessuna valutazione finora

- Taller 2. Interés CompuestoDocumento2 pagineTaller 2. Interés CompuestoDairo OspinaNessuna valutazione finora

- Tarea de Aula Semana 11Documento5 pagineTarea de Aula Semana 11SEBASTIAN ALONSO ORTIZ MATTANessuna valutazione finora

- Clase 1 AnatomiaDocumento10 pagineClase 1 AnatomiaIrupe EncinaNessuna valutazione finora