Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Ix PDF

Caricato da

elkukoTitolo originale

Copyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Ix PDF

Caricato da

elkukoCopyright:

Formati disponibili

IX - RECUPERACIÓN SECUNDARIA

Descripción General

Cuando se perfora un pozo en un yacimiento petrolífero y se coloca el mismo en

producción, se crea una zona de baja presión, que permite a los fluidos moverse desde el

reservorio al pozo.

En recuperación primaria el petróleo fluye debido a la energía propia del reservorio. Al

realizar un punzado a través de la cañería de entubación (CSG) y el cemento aislante, se

llega a la formación y se conectan ambas presiones. Si la presión de formación es

suficiente como para vencer su propio peso dentro del pozo, este se dice que produce por

“surgencia natural”, en caso contrario necesitará de un sistema artificial de extracción para

poder evacuar la producción del pozo. (Fig. 1-IX).

Recuperación Primaria

Reservorio:

Pozo: Alta Presión

Baja

Presión

Fig. 1-IX

Manual de Producción-PAE-Argentina 1-IX

La herramienta de seguimiento de pozos que utilizamos, SAHARA, nos permite ver

casos de pozos de producción primaria y como van perdiendo la energía del reservorio a

lo largo del tiempo. (Fig. 2-IX). A este fenómeno se lo llama “declinación natural” y tiene

forma similar a la del gráfico.

V H -3

10000

Gas

1000

Fluido

100

Petróleo

10

0 .1

1970 1975 1980 1985 1990 1995 2000

q o P [ m ³ /D C ] q l P [ m ³ /D C ] q g P [ m ³ /D C ] q w iP [ m ³ / D C ]

Fig. 2-IX

Cuando esta energía natural disminuye, se puede recurrir a otro método de

recuperación obteniendo así una cantidad adicional de petróleo.

Si por cualquier mecanismo se le entrega energía a un reservorio, se dice que la

producción es por recuperación asistida (secundaria o terciaria). Para ello

generalmente se utilizan los pozos existentes y se confecciona un arreglo especial de

los mismos, llamado malla de inyección. (Fig. 3-IX).

Manual de Producción-PAE-Argentina 2-IX

Malla de inyección Proyecto R-IIIexp Corte PR-812,PR-818,PR-881

[ m b nm ] P R -8 12 P R -8 18 P R -8 81

Productor cerrado O-5

Productor abierto

16 5 0 O-6

Inyector cerrado

Inyector abierto

PR-7

17 0 0

PR-58 2.0

PR-812 PR-809 P-6

PR-819

3.6 6.0 3.5

P-6

1.0 R-1

PR-806 R-2

R-1 P -6

17 5 0

4.0 PR-817 PR-818 PR-824

R-2

3.0 1.7 2.5 R-1

IF-5

R-6

R-2

PR-893

3.2

PR-834

PR-5 18 0 0 R-6

PR-881

1.5

2.3

R-6

18 5 0

0.0 0.4 0.8 1.2 1.6 2.0 2.4 2.8 3.2 3.6 4.0 4.4 4.8 5.2 5.6 6.0 6.4 S-4

4 11 345

Fig. 3-IX

El barrido con agua (waterflooding) es un método de recuperación secundaria en el

cual ésta es inyectada en uno o más pozos, formando un frente que desplaza al

petróleo a través de la formación hacia los pozos productores (Fig. 4 -IX).

La inyección de agua produce la energía suficiente para desplazar el petróleo de la

vecindad de los pozos inyectores hacia los pozos productores. Este es el más

difundido de los métodos de recuperación asistida por su bajo costo y alta eficiencia.

Manual de Producción-PAE-Argentina 3-IX

Fig. 4-IX

La siguiente es una curva característica de respuesta a la inyección de agua, donde

se ve claramente la declinación primaria y el arribo del frente de agua + petróleo

causado por la inyección. (Fig. 5 -IX)

Cuando la inyección de agua se realiza selectivamente en arenas de diferentes

espesores y características petrofísicas; se manifiestan en el pozo productor distintos

tiempos de arribo del frente agua + petróleo, por lo que el pico de producción de oil

se transforma en una meseta con suave declinación y mientras tanto, el fluido crece

hasta producir el llenado de todas estas arenas.

Manual de Producción-PAE-Argentina 4-IX

P V H -8 2 0

1 0 0 0 0

1 0 0 0

1 0 0

1 0

0 .1

8 7 8 8 8 9 9 0 9 1 9 2 9 3 9 4 9 5 9 6 9 7 9 8 9 9 0 0 0 1 0 2 0 3 0 4 0 5 0 6

q o P [ m ³/D C ] q lP [ m ³ /D C ] q g P [ m ³/D C ]

Fig. 5-IX

Ahora vemos la respuesta a la inyección de agua, en toda una malla de productores

asociados al mismo y donde se produce el efecto anterior en cada pozo de la misma

(Fig. 6 -IX).

C H - 6 9 /P V H - 7 0 8 /P V H - 8 1 7 /P V H - 8 2 0 /...

1 0 0 0 0

Fluido

Gas

1 0 0 0

Inyección

de Agua

1 0 0

1 0

Petróleo

1

9 0 9 1 9 2 9 3 9 4 9 5 9 6 9 7 9 8 9 9 0 0 0 1 0 2 0 3 0 4 0 5 0 6 0 7

q o P [ m ³ /D C ] q lP [ m ³ /D C ] q g P [ m ³ /D C ] q w iP [ m ³ /D C ]

Fig. 6-IX

Manual de Producción-PAE-Argentina 5-IX

Pan American tiene actualmente en la UGGSJ dos yacimientos con distinta

madurez en recuperación secundaria:

Cerro Dragón (a Diciembre de 2005):

46 proyectos de recuperación secundaria en marcha, con un total de 404 pozos

inyectores y 1319 pozos productores. Se inyectan aproximadamente 111.000

m3agua por día y se producen 6.000 m3ppd, que corresponden a recuperación

secundaria

ü 1969: Se implementa el primer proyectode Waterflooding en Anticlinal Grande, inyectando agua

enuna sola arena(B-1, la más baja de la estructura) a través de 6 Inyectores (Simples): 500 m3apd

(83 m3apd/pozo).

ü 1970: Se implementa el pilotoCerro Dragón IV, inyectando agua en5 arenas a través de

12 Inyectores (Multitubulares): 4.500 m3apd (375 m3apd/pozo).

ü 1990: Existen 10 proyectos en marcha

o 75 Inyectores: Simples-Multitubulares-Instalaciones Selectivas

o Inyección: 24.200 m3apd

o 255 Productores afectados

o 860 m3opd por secundaria (13 %).

Manual de Producción-PAE-Argentina 6-IX

ü 2001: Existen 40 proyectos en marcha ü 2003: Existen 44 proyectos en marcha

o 242 Inyectores o 317 Inyectores

o Inyección: 50.300 m3apd o Inyección: 72.500 m3apd

o 790 Productores afectados o 950 Productores afectados

o 2.800 m3opd por secundaria (30 %). o 4.100 m3opd por secundaria (34 %).

ü 2005: Existen 46 proyectos en marcha

o 406 Inyectores

o Inyección: 117.000 m3apd

o 1267 Productores afectados

o 5.500 m3opd por secundaria (40 %).

Piedra Clavada Koluhel-Kaike: (a Diciembre de 2005):

13 proyectos de recuperación secundaria en marcha, con un total de 208 pozos

inyectores y 470 pozos productores. Se inyectan aproximadamente 53.400 m3agua

por día y se producen 953 m3ppd, que corresponden a recuperación secundaria.

FUENTES DE AGUA DE INYECCIÓN

Actualmente (a Junio de 2006) la producción del Área Cerro Dragón es de 14.415m3opd

y 119.800m3wpd.

Esta situación de excedente de agua y teniendo en cuenta la legislación vigente, es la

ideal para promover la recuperación secundaria en los reservorios que han perdido

presión a lo largo del tiempo.

El agua de inyección se obtiene de la separación agua-petróleo en las

plantas deshidratadoras, las que han ido evolucionando tecnológicamente en el

tiempo. Por lo que el yacimiento posee plantas de tratamiento construidas en las

décadas del 70, 80,90 y 2000; con distintas capacidades de corte de acuerdo a los

volúmenes de fluido a tratar e inyectar

Otra fuente del recurso la constituyen los pozos productores de agua (WSW), que

se utilizan temporariamente hasta el llenado del yacimiento.

En un principio el agua separada del petróleo, en las plantas deshidratadoras o de

corte, se derivaba a las piletas decantadoras (piletas de tierra que paulatinamente

Manual de Producción-PAE-Argentina 7-IX

van quedando fuera de servicio) o a tanques bafleados, desde donde se transfería

a los tanques de almacenaje, y de allí a las bombas de inyección.

En la actualidad tenemos plantas de distinta complejidad, un esquema de planta

simple es como el que se muestra en la (Fig. 7 –IX). Planta de Cerro Tortuga.

En esta planta de tratamiento tenemos un “Tanque cortador”, donde se recibe la

producción de los pozos de las estaciones CT-2 y CT-3. De allí pasa el agua

separada al “Tanque de almacenaje”, que funciona como “Tanque skimmer” y de allí

es tomada por las bombas de impulsión y bombeadas a los pozos inyectores.

Fig. 7-IX

Un esquema mas complejo de Planta de Tratamiento es como el que se ve en la (Fig. 8 –

IX), que corresponde a la Planta de Tratamiento CG-8.

Manual de Producción-PAE-Argentina 8-IX

Aquí tenemos como corte primario la utilización de la unidad “FWKO”, en donde recibimos

la entrada de fluido del campo incluyendo las estaciones CG-5, CG-6 y CG-7. De allí pasa

el agua separada a los “Tanques Skimmer” y luego a los “Tanques de almacenaje o de

succión”, para ser tomadas por las bombas de inyección, que en este caso son del tipo

Byron Jackson (BJ) centrífugas de Q = 8.000m3d a una P = 3000psi.

Fig. 8-IX

En todo este proceso se le adicionan productos desemulsionantes, floculantes,

bactericidas inhibidores de corrosión y secuestrante de oxigeno, para cumplir con las

especificaciones requeridas de calidad de agua de inyección.

Manual de Producción-PAE-Argentina 9-IX

• Los máximos permitidos respecto a la calidad de agua son:

§ Petróleo en agua: 20ppm.

§ Bacterias: 10^2 UFC/ml

§ Oxigeno: 50ppb.

§ Tasa de Corrosión: menos de 2mpy

• Además se realiza seguimientos a:

§ SH2, CO2, Fe-, SO4-, pH, T° del sistema.

Se realizan monitoreos antes y después de cada módulo del proceso de tratamiento,

para evaluar su eficiencia y optimizar la dosificación.

Manual de Producción-PAE-Argentina 10-IX

Recomendación de Diseño Seleccionado

La Instalación Selectiva de Inyección que se va a utilizar en un pozo debe asegurar

la Integridad de las Operaciones de PAE, a lo largo de su ciclo de vida:

DISEÑO

DECOMISIONADO CONSTRUCCIÓN

MANTENIMIENTO OPERACIÓN

Es decir, siempre debe satisfacer los valores de PAE, particularmente los relativos al

Riesgo, Salud, Seguridad y Ambiente de las Operaciones, a efectos de:

• Reducir el número y severidad de las pérdidas de agua de inyección (y de lo

que la misma pueda contener);

• Mejorar la perfomance en HSSE y en el costo de ciclo de vida de los activos de

la empresa;

• Lograr la aplicación controlada de la evaluación de riesgos, la seguridad de

los procesos y el gerenciamiento de la ingeniería (mayor estandarización,

combinando normas de la industria internacionalmente reconocidas y las prácticas

desarrolladas por PAE);

• Aumentar la productividad.

El Diseño seleccionado por la Autoridad de Ingeniería (EA – “Engineering Authority”),

teniendo en cuenta las Prácticas Técnicas de Ingeniería (ETP – “Engineering

Technical Practice”), tal cual lo establece el Elemento 6 – Prácticas y Procedimientos

Manual de Producción-PAE-Argentina 11-IX

del Estándar de Integridad, se presenta como lo muestra la Tabla V-IX, con el objeto

de especificar:

• los distintos componentes (“Cantidad” y “Material”);

• sus longitudes (“Medida desde Superficie (Mts)”);

• y las profundidades correspondientes:

§ “Medida desde Boca de Pozo”: surge de la sumatoria de las longitudes de los

componentes, y es la que se utiliza al momento de tomar medidas y armar la

instalación en superficie.

§ La “Variación Boca Pozo (Mts)”, que figura en la última columna, sirve para

conocer el margen en el cual se pueden colocar los Packers y Tandems en

superficie, sin que se vea comprometida la selectivización y hermeticidad.

§ “Inducción”: surge de la sumatoria de las longitudes de los componentes,

teniendo en cuenta el estiramiento debido a sus componentes particulares, el

debido al peso propio de la instalación, y el debido al perfil de temperatura del

pozo.

§ Esta medida permite conocer en que profundidad quedan los diferentes

componentes en el subsuelo, a efectos de saber si se logra la selectivización

buscada, comparando con el perfil de inducción del pozo.

§ La “Prof. Cupla Inducción (Mts)” se presenta con el objeto de tratar de no fijar los

Packers y Tandems en las discontinuidades del casing, debido a que son

elementos que deben lograr hermeticidad.

Manual de Producción-PAE-Argentina 12-IX

Tabla V-IX: Diseño de Instalación de Inyección seleccionado por la Autoridad de Ingeniería

Manual de Producción-PAE-Argentina 13-IX

Armadura de Pozos Inyectores

Actualmente en la UGGSJ de PAE existen diferentes diseños de Puentes de

Inyección, pero a partir del año 2006 se decidió comenzar a estandarizar los mismos a

efectos de dar cumplimiento al Elemento 6 – Prácticas y Procedimientos – del

Estándar de Integridad.

Asimismo, las modificaciones realizadas en los diseños se implementan teniendo

presente el Elemento 7 – Manejo del Cambio – del Estándar de Integridad, para

garantizar la integridad continua y la operación segura.

Es factible agrupar a los puentes existentes en dos tipos de Armaduras de Pozos

Inyectores:

• De Cuatro Columnas, como se puede apreciar en la Fig. 9-IX.

Armadura de Cuatro Columnas en Inyectores de Entubación Múltiple (Tubingless)

Manual de Producción-PAE-Argentina 14-IX

• Simple, como se puede apreciar en la Fig. 10-IX y Fig. 11-IX, y en las siguientes

fotografías

Manual de Producción-PAE-Argentina 15-IX

Manual de Producción-PAE-Argentina 16-IX

Fig.11-IX Armadura Simple

Manual de Producción-PAE-Argentina 17-IX

1. Cabeza de Pozo

Las cabezas de pozo (incluyendo los niples y válvulas laterales) que están

instaladas en los inyectores de la UGGSJ se encuentran enmarcadas en el Instructivo

Operativo 22.02 “Selección Cabezas de Pozo – Terminación y / o Reparación”:

• Tipo I (profundidad < a 1500 m - no surgente): DANCO “DC 200 D” o WENLEN de

2000 psi de presión de trabajo;

• Tipos III, V y XI (profundidad > a 1500 m y < de 3500 m - no surgente): DANCO “DC

250” o WENLEN de 3000 psi de presión de trabajo.

WENLEN de 2000 psi de presión de trabajo WENLEN de 3000 psi de presión de trabajo

Manual de Producción-PAE-Argentina 18-IX

El cambio de la cabeza de pozo (incluyendo los niples y válvulas laterales) que se

realiza durante una reparación se encuentra enmarcado en el IO 22.09 “Cambio de

Niples y Válvulas Cabeza de Pozo – Reemplazo de Cabeza de Pozo”, y establece una

presión de trabajo de 3000 psi para pozos inyectores.

El montaje de la cabeza de pozo (incluyendo los niples y válvulas laterales) se debe

realizar en sentido Norte – Sur).

O

EQUIPO (WO, PU,

WL, SL)

S N

FIN DE LA

LOCACION

E

CABEZA DE POZO (NIPLES Y

VÁLVULAS)

Como consecuencia de este montaje, la Línea, el Puente y el Kit de Inyección deben

estar montados al Norte. La línea de inyección (E) llegará por el camino de acceso y

entrará a la locación bordeando la pileta de tierra (como se observa en el gráfico inferior),

evitando de esta forma la remoción de terreno dentro de la locación y favoreciendo al

transito de vehículos pesados dentro de la misma.

Manual de Producción-PAE-Argentina 19-IX

• Las antiguas bases de AIB están ubicadas en dirección Oeste-Este (A). Es

recomendable en las futuras conversiones a inyector, sacar en forma completa

la base del AIB para evitar tener que nivelar el terreno en futuras intervenciones

de WO y/o PU. Para esta condición los niples y válvulas laterales quedarán en

dirección Sur-Norte.

• En la actualidad las bases de AIB están ubicadas en dirección Sur-Norte (B).

Estas bases son móviles y se pueden desmontar. En esta situación, hay que

cambiar la posición de los niples y las válvulas de la dirección Oeste-Este a la

dirección Sur-Norte.

• El Equipo (WO, PU, WL, SL) montará al Oeste de la boca de pozo, en la

posición (D).

• Cuando existe la posición (B), se desmonta la base del AIB y el WO monta en la

posición (D). Además, el PU, WL, SL podrán montar opcionalmente al Este de la

boca de pozo en la posición (C).

Manual de Producción-PAE-Argentina 20-IX

2. Kit de Inyección

Los elementos que componen el kit de Inyección son:

Manual de Producción-PAE-Argentina 21-IX

• Puente de Inyección

Los elementos que componen el nuevo Puente de Inyección son los que se detallan

a continuación:

• Línea de Inyección

La Línea de Inyección debe llegar con el diámetro que posee hasta la unión

para permitir el paso de un polly pig (No se debe realizar reducción del diámetro

de la cañería antes de la unión).

Además, la distancia mínima entre la unión de la Línea con el Puente versus

la Boca de Pozo debe ser como mínimo de 2,5 m, a efectos de poder montar

los equipos de PU y WO sin inconvenientes (y no tener que cortar la cañería y

luego soldarla). Ver la siguiente figura.

Manual de Producción-PAE-Argentina 22-IX

Condiciones Operativas Óptimas

En todo proyecto de recuperación secundaria se deben cumplir cuatro puntos básicos a

fin de obtener la máxima eficiencia:

a. Exponer la totalidad del espesor permeable de la arena al agua de inyección.

b. Mantener una buena distribución del agua de inyección. Para esto se deben controlar

periódicamente los caudales y presiones de inyección, y efectuar las correcciones que

sean necesarias para lograr tal propósito.

c. Producir los pozos productores al máximo régimen. A tal fin, en aquellos casos en

que se supere la capacidad de las unidades de bombeo mecánico, se recurre a

otros sistemas de extracción; en nuestra operación: bombas centrífugas

electrosumergibles.

d. La presión de inyección en cada arena deberá ser inferior a la presión de fractura de

la formación.

Por tal motivo se efectúan ensayos SRT (“Step Rate Test”) con el objeto de determinar

las presiones de fractura de las formaciones y adecuar los valores de caudales de

inyección por debajo un 10 % de dichas presiones.

Manual de Producción-PAE-Argentina 23-IX

Los ensayos SRT se realizan durante la completación o conversión de un pozo

productor a inyector, y el procedimiento que se cumple es el siguiente:

1. Utilizar un camión bombeador con capacidad para mantener caudales constantes.

2. Utilizar registrador de presión, con instrumento tipo "Foxboro", preferentemente con

escala 0-5000 psi. a efectos de probar el RBP con 3000 psi.

3. Utilizar agua de inyección y equipos en óptimas condiciones de limpieza.

4. Utilizar RBP y PKR con sarta de tubing inspeccionada, diferente de la sarta de trabajo

del pozo. Fijar las herramientas comprobando la hermeticidad de ambos asegurando

buena aislación de la zona a ensayar.

5. Realizar ensayo SRT con un mínimo de 6 etapas. Cada etapa implica mantener el

caudal constante durante 10 minutos registrando la presión, (Fig. 12-IX). Tener en

cuenta que puede ser necesario inyectar durante algunos minutos, previo al ensayo, a

fin de lavar y evitar el efecto de "llenado de pozo". Durante esta operación se

detectará en forma aproximada la presión de cierre de la fractura después del lavado-

llenado.

Fig. 12-IX: Registro de Presión en un ensayo SRT

Manual de Producción-PAE-Argentina 24-IX

6. Incrementar el caudal al pasar a cada etapa sucesiva, cuidando que el tiempo que

insuma realizar esta operación sea siempre el mismo.

7. Graficar los datos obtenidos: caudal y presión, para cada etapa (Fig. 13-IX). Tener

en cuenta que el objetivo será contar con tres puntos por debajo y tres por encima de

la presión de fractura determinada en este gráfico.

ENSAYO DE PRESIÓN DE FRACTURA

Fecha del ensayo: 20/06/2003 Poz o PZ-807

Arena: K-10 Profundidad: 2150.0 /53.5

1400

1300

I]

1200

resión[PS

1100

P

1000

900

800

100 600 1100 1600 2100 2600 3100

Caudal [BAPD ]

Presión de fractura (psi) : 1229

Caudal de fractura (m3apd) : 98

Fig. 13-IX: Representación de un ensayo SRT

Para la situación que se efectúe ensayo SRT en un pozo con una sola arena y

con la instalación de un solo tubing, se tendrá en cuenta el siguiente procedimiento:

1. Elementos necesarios para realizar el ensayo :

• En el distribuidor:

• niple porta-orificios intercambiables.

• manómetro que se instala aguas abajo del niple porta-orificio.

• medidor de caudal.

• registrador de presión que se instala en boca de pozo.

Manual de Producción-PAE-Argentina 25-IX

• En el puente portátil:

• Válvula aguja

• Manómetros

• Medidor de caudal

• Registrador de presión

2. Debe interrumpirse la inyección en el pozo un día antes de la fecha en la que se

realizará el ensayo, con el fin de que disminuya la presión del reservorio a su

valor estático.

3. El ensayo comprenderá como mínimo seis etapas. Cada una de éstas deberá tener

una duración de 10 minutos.

4. Durante cada etapa del ensayo el caudal de inyección debe mantenerse constante;

asegurarse de que el regulador de caudal (orificio o válvula aguja) funcionen

correctamente.

5. El caudal de inyección en el distribuidor se fijará de acuerdo al diámetro del orificio

que se instale. A continuación se presenta una tabla para facilitar la selección de los

orificios.

Para el puente portátil, el caudal de inyección se fijará de acuerdo a la apertura de la

válvula aguja.

6. Una vez seleccionado el primer orificio se comienza el ensayo para lo cual se toma la

lectura inicial del caudalímetro y luego se establece la inyección controlando el tiempo

de duración.

Manual de Producción-PAE-Argentina 26-IX

Finalizado el ensayo (10 minutos) se interrumpe la inyección, se instala el segundo

orificio y se comienza el siguiente ensayo, procediendo de la forma ya indicada. Se

deberá tratar de que el tiempo que insuma interrumpir la inyección, cambiar el orificio y

restablecerla, sea mínimo y de la misma duración para cada etapa.

7. El ensayo concluirá cuando se hayan efectuado las seis etapas requeridas para el

mismo. Luego se dejará el pozo inyectando en forma normal.

8. Los datos de este ensayo se anotan en una planilla confeccionada al efecto, que debe

enviarse al Departamento de Ingeniería para su posterior interpretación junto al

registro de presión. En la Fig. 14-IX se indica el resultado del ensayo SRT realizado a

la arena R-4 del pozo inyector ICG-I.

Fig. 14-IX: Representación de un ensayo SRT

Manual de Producción-PAE-Argentina 27-IX

Sistema de Distribución

Los 59 proyectos que actualmente están en marcha en la UGGSJ de PAE presentan

diferentes esquemas de distribución del agua que se va a inyectar.

Una forma de agruparlos es la que tiene en cuenta el sistema del cual proviene el agua:

1. Proveniente de Plantas Deshidratadoras.

En las Plantas de Tratamiento, el fluido que ingresa de las estaciones es deshidratado, y

el agua separada que se obtiene, es tratada con productos químicos antes de ser

inyectada.

Ingresa a los tanques bafleadores o pulmones, por medio de bombas centrífugas, y

luego, por nivel hidrostático, pasa a tanques pulmones.

De allí, se puede alimentar a diferentes bombas:

• las de inyección de los distintos proyectos (alta presión);

• las boosters, cuando se requiere incrementar más la presión en el sistema de

distribución;

• las de transferencia (baja presión), cuando se necesita enviar agua hacia otras

plantas para poder cumplir con los requerimientos de inyección, o simplemente

para balancear el sistema.

El agua que sale de las diferentes bombas, entra en los acueductos troncales y/o

principales, para llegar a los diferentes manifolds de inyección, desde donde se

distribuye por líneas individuales a cada inyector.

Manual de Producción-PAE-Argentina 28-IX

2. Provenientes de Estaciones Satélites

Las Estaciones Satélites que tienen tratamiento y planta de inyección, obtienen el agua

por medio de:

• los tanques separadores de agua libre, cortadores o FWKO / Skimmer;

• algunas piletas decantadoras de tierra revestida (la tendencia es eliminarlas y

reemplazarlas por Skimmers);

• los acueductos de transferencia, siempre y cuando se necesite agua para

balancear su sistema de inyección.

El agua separada pasa a los tanques pulmones o de succión, para luego ser bombeada

a los distintos bloques de inyección, tal cual lo explicamos anteriormente (bombas,

acueductos, manifolds, inyectores).

Manual de Producción-PAE-Argentina 29-IX

Manual de Producción-PAE-Argentina 30-IX

Distribuidor de Inyección

Como se mencionó anteriormente, el agua se bombea desde las plantas inyectoras de

agua hacia los acueductos para llegar a los distribuidores de inyección, llamados

satélites ó manifolds.

Estos permiten controlar la presión y el caudal en cada línea de inyección, y están

compuestos básicamente por:

• un caudalímetro,

• una toma de presión,

• tres válvulas de paso,

• una línea derivadora (by-pass),

• un niple (alternativa que permite instalar regulador de caudal de

superficie),

• accesorios de conexión.

Manual de Producción-PAE-Argentina 31-IX

En la siguiente tabla se puede apreciar una lista detallada de los componentes de un

manifold de inyección:

Manual de Producción-PAE-Argentina 32-IX

Es importante recordar que la mayoría de los manifolds de la UGGSJ de PAE pueden

ser monitoreados a distancia a través del sistema Scada, lo que permite disponer de

valores en forma automática y al instante.

Caudalímetros

En nuestra operación se utilizan Caudalímetros tanto en los distribuidores de inyección

como en las salidas de las plantas inyectoras.

Los Caudalímetros del tipo magnético (Krohne) de velocidad proporcional, sirven para

volúmenes comprendidos entre 15 a 5000 gpm (84 – 27360m3/d), y presiones que van

desde los 275 a 3600 psi.

Están diseñados para medir el flujo de líquidos eléctricamente conductivos en una

cañería cerrada.

Manual de Producción-PAE-Argentina 33-IX

Los Caudalímetros magnéticos funcionan con el principio de la ley de Faraday, de la

inducción electromagnética. Cuando el flujo de un líquido conductivo pasa a través de la

sección de la cañería, se genera un voltaje, que se extrae por medio de un par de

electrodos que se instalan en oposición a los lados de la cañería. Cuando la sección de

la cañería se construye de un material conductivo, como el acero, debe estar

encamisado con un material no conductivo, y de esta forma aislar la cañería de los

electrodos e impedir que el voltaje generado por el flujo se disipe.

La densidad del campo magnético es fija para cada tamaño de medidor. La longitud del

conductor es la distancia entre los electrodos y es fija de acuerdo al tamaño. Esto deja la

velocidad como la única variable, por consiguiente, puede decirse que en los

Caudalímetros magnéticos, el voltaje generado es proporcional a la densidad del campo

magnético, la longitud del conductor y la velocidad del flujo moviéndose a través del

campo. En síntesis estos Caudalímetros son dispositivos que miden velocidad de flujo.

Manual de Producción-PAE-Argentina 34-IX

Entre las ventajas de los Caudalímetros magnéticos se incluyen: baja obstrucción,

rendimiento lineal, resistencia a la cohesión de las partes en contacto con el fluido, y alta

exactitud. Además, no hay partes que sufren desgaste, y la pérdida de carga es mínima

e igual a la ofrecida por una sección de cañería con longitud y diámetro interior de

iguales dimensiones. Las únicas partes en contacto con el fluido son, los electrodos y

una camisa aislante. Por estas características, estos pueden medir caudal en el más

corrosivo de los medios químicos.

La señal de salida es lineal y directamente proporcional a la velocidad del flujo. La

exactitud se sitúa en general en el orden del 1%.

Existen algunos Caudalímetros tipo Oilgear, constituidos por dos partes

independientes, ambas estancas, una motriz y otra contadora o totalizadora,

desmontable, vinculadas por bulones de fijación.

La parte motriz está compuesta por una cámara donde trabaja el rotor balanceado,

perpendicular al flujo de la corriente, imprimiéndole los efectos de una rueda, y una

turbina de flujo centrífugo. Esta combinación de efectos le da al rotor, una velocidad

proporcional a la velocidad del flujo que pasa a través de la cámara del rotor. En el

extremo del eje del rotor, se ubica una cupla magnética capaz de inducir una corriente

de arrastre al mecanismo totalizador.

Manual de Producción-PAE-Argentina 35-IX

El modelo seleccionado responde a la siguiente codificación:

S L 15 S - 6 A 1 S - 20 T 900

Cuyo significado es:

S Tabique de calibración sólido.

L Tipo de fluido líquido.

15 Código de caudal para 84-552 m3/d.

5 Tipo de material del cuerpo: acero inoxidable.

6 Tipo y material de los cojinetes: tungsteno-carbide.

A Rotación: lado derecho de la dirección del flujo.

1 Cantidad de totalizadores utilizados.

S Tipo de material del rotor: acero inoxidable.

20 Código de la medida de conexión: 2".

T Tipo de conexión: roscado.

900 Código de presión: serie 900, presión máxima 2160 Psi.

Reguladores de caudal

El regulador de caudal permite mantener el régimen de inyección en forma constante,

independiente de la presión disponible. Si la presión de la zona aumenta, el regulador se

abre permitiendo que pase el mismo caudal de fluido con una menor presión diferencial.

Si hay un incremento en la presión de inyección, el regulador se cerrará

automáticamente hasta mantener el flujo deseado.

En nuestra operación tenemos instalados dos tipos de reguladores:

• los de fondo, alojados en los mandriles en profundidad del pozo, y

• los de superficie que son usados en algunos proyectos, o cuando se

colocan en funcionamiento los proyectos nuevos.

El rango de caudales de los reguladores de fondo es de 9 a 260 m3 de agua por día

para válvulas de 1.1/2”, y de 9 a 150 m3 de agua por día para válvulas de 1".

Manual de Producción-PAE-Argentina 36-IX

El principio de operación de ambos reguladores es el mismo, y consta básicamente de

una placa orificio intercambiable, un pistón cuyo movimiento es resistido por la acción de

un resorte calibrado y un orificio fijo cuya área de pasaje es variable de acuerdo a la

posición del pistón. Su principio de funcionamiento garantiza un caudal constante a

través de la placa orificio cuando la presión diferencial es de 100 psi.

Los reguladores de superficie [Fig. 15-IX(c)] están construidos para mantener una caída

constante de presión de 100 psi a través del orificio de control de flujo. El rango de flujo

requerido es determinado por el diámetro del orificio según se muestra en la Tabla IIIa-IX

de selección.

Los reguladores de caudal de fondo empleados son: de salida inferior [Fig.16 -IX (d)],

ubicada en el sentido del flujo principal, y de salida lateral [Fig. 16 -IX (e-f)] donde el flujo

ingresa por la nariz del regulador. La diferencia operativa observada es que cuando

decanta arena sobre el regulador de salida inferior es difícil recuperar dicha válvula por

no permitir ecualizar sus presiones, mientras que para la de salida lateral es muy poco

probable que decante sólidos encima del regulador.

Fig. 15-IX

Manual de Producción-PAE-Argentina 37-IX

Fig. 16-IX

Regulación

Todo el flujo pasa a través del orificio fijo del pistón "Ao" y sale a través del orificio

variable "Av". Este flujo a través de "Ao" crea una caída de presión (Pu-Pd) que es

función del flujo. Esta caída de presión actúa sobre el área neta del pistón (Ap-Ao) para

crear una fuerza igual a (Pu-Pd) * (Ap-Ao) que actúa en la dirección de compresión del

resorte. Si el flujo aumenta a través de Ao, aumenta la caída de presión a través de Ao.

Este incremento de flujo y de caída de presión continúa hasta que la caída de presión

(que actúa sobre el área neta del pistón) ejerce una fuerza igual y opuesta a la fuerza

ejercida por el resorte. Esta condición de balance de fuerza es el principio de la

regulación.

Si más flujo trata de pasar a través de Ao, se generará un diferencial mayor. Ya que el

resorte es la única fuerza en oposición a esa provocada por el diferencial de presión

mayor, el pistón se moverá para comprimir el resorte y al mismo tiempo restringir el

orificio variable (Av). Av será restringido hasta que el flujo, y por lo tanto el diferencial a

través de Ao, se reduzcan a los valores fijados por las condiciones de flujo deseadas.

Manual de Producción-PAE-Argentina 38-IX

Nuevamente se ha obtenido un balance entre la fuerza del resorte (Fs) y la fuerza debida

al flujo.

Ff= (Pu-Pd) * (Ap-Ao)

Las válvulas reguladoras de 1.1/2” de salida lateral utilizadas en la operación son del tipo

Baker modelo RF, Mc Murry modelo VR-WF y Camlow modelo PL, y de salida inferior

Baker modelo BF. La válvula Camlow PL-15 [Fig. 16-IX (e)] tiene la entrada lateral en su

parte superior y salida lateral.

Las Tablas IIIa-IX, IIIb- IX, IIIc- IX y Fig. 17- IX muestran los caudales correspondientes a

cada orificio de cada tipo de válvula.

Manual de Producción-PAE-Argentina 39-IX

TABLA IIIa- IX SELECCION DE ORIFICIO PARA REGULADOR DE SUPERFICIE

Medida Agua Dulce Agua Salada (Bbl/d)

(Pulg.) (Bbl/d ±10%) Gravedad Específica

1.020 1.040 1.060 1.080 1.100 1.120 1.140 1.160 1.180 1.200

5/64 55 54 54 53 53 52 52 52 51 51 50

6/64 80 79 78 78 77 76 76 75 74 74 73

7/64 125 124 123 121 120 119 118 117 116 115 114

8/64 145 144 142 141 140 138 137 136 135 133 132

9/64 185 183 181 180 178 176 175 173 172 170 169

10/64 250 248 245 243 241 238 236 234 232 230 228

11/64 290 287 284 282 279 276 274 272 269 267 265

12/64 345 342 338 335 332 329 326 323 320 318 315

13/64 405 401 397 393 389 386 383 379 376 373 370

14/64 465 460 456 452 447 443 439 436 432 428 424

15/64 530 525 520 515 510 505 501 496 492 488 484

16/64 610 604 598 592 587 582 576 571 566 562 557

17/64 665 658 652 646 640 634 628 623 617 612 607

18/64 725 718 711 704 698 691 685 679 673 667 662

19/64 805 797 789 782 775 767 761 754 747 741 735

20/64 900 891 883 874 866 858 850 843 836 828 822

21/64 980 970 961 952 943 934 926 918 910 902 895

Fig. 17-IX

Manual de Producción-PAE-Argentina 40-IX

Tabla III-b-IX

Tabla III-c-IX

Manual de Producción-PAE-Argentina 41-IX

Instrucciones para dimensionar los reguladores

Se usan las figuras 18-IX y 18a-IXpara seleccionar el orificio fijo del pistón (Ao) de

acuerdo al rango requerido. Después de elegir el orificio correcto, el regulador se debe

calibrar bajo condiciones de flujo.

Fig. 18-IX

Manual de Producción-PAE-Argentina 42-IX

Fig. 18-a-IX

Manual de Producción-PAE-Argentina 43-IX

Las curvas que muestran flujos máximos y mínimos representan los caudales máximo y

mínimo al cual el regulador puede calibrarse con ese orificio.

Para seleccionar un orificio, trace una línea horizontal partiendo desde el caudal

deseado y cruce las curvas que representan los distintos orificios del pistón (máximo y

mínimo). Leyendo en el eje de abajo, elija el orificio que se encuentra más cerca de

dividir esta línea por la mitad.

Necesitamos inyectar 245 Bbl/d (barriles por día). Tiramos la línea y vemos que la

elección lógica es un orificio de 7/32". Para un cálculo de 245 Bbl/d a través de

regulador, vemos que se requiere una presión de 40 psi.

Después de elegido el tamaño del orificio, debe calibrarse el regulador bajo condiciones

de flujo.

Calibración del regulador

Con el regulador instalado en el calibrador hay que asegurarse que se cuente con

presión suficiente. En el ejemplo anterior se vio que eran necesarias 40 psi por lo menos

a través del regulador. Toda vez que sea posible se aconseja ajustar el regulador con la

presión diferencial de la operación esperada.

Se procede al ajuste del regulador. Ajustando el tornillo en el sentido de las agujas del

reloj comprime el resorte e incrementa el caudal. El regulador tiene un tope interno para

cada extremo del tornillo de ajuste.

NO FUERCE EL REGULADOR TRATANDO DE PASAR ESTOS EXTREMOS.

Cuando se consiguió el caudal buscado se traba el tornillo de ajuste con el Allen que va

encima. Esta traba final debe hacerse sin presión en el regulador para asegurarse que

queden bien las roscas. Antes de sacar el regulador, es aconsejable verificar una vez

más el caudal, para asegurarse que el tornillo de calibración no se movió en el proceso

de traba.

Pozos Inyectores

La distribución y el control del caudal de agua a inyectar en cada zona del yacimiento y

del reservorio es de fundamental importancia en todo proyecto de recuperación

secundaria.

Es por ello que actualmente en la UGGSJ de PAE existen tres tipos de pozos inyectores:

• Los perforados y completados con entubación múltiple o “Tubingless” (no se

realizan más).

• Los perforados y completados con diseño de instalación selectiva.

• Los convertidos mediante una reparación de pozo, y completados con diseño de

instalación selectiva.

Manual de Producción-PAE-Argentina 44-IX

Pozos Inyectores con entubación múltiple o “Tubingless”

Estos pozos ya no se realizan en la actualidad, pero aún se encuentran en inyección. Es

por ello, que daremos una descripción de los mismos.

Eran perforados en su tramo inicial con trépanos de 17.1/2” hasta aproximadamente 400

m, y entubados con cañería de 13.3/8". Posteriormente, y hasta su profundidad final se

perforaban con trépanos de 12.1/4", y se entubaban con cuatro columnas de tubing de

2.7/8" (Fig. 19-IX). Antes de bajar los tubing al pozo, los mismos debían ser medidos,

calibrados y codificados. Luego se le colocaban los turbulizadores y rascadores.

Además, llevaban el zapato de fondo, los anillos separadores y los centralizadores

individuales (Fig. 20-IX).

Para bajar las cuatro columnas, el equipo de perforación debía estar provisto de una

cabeza colgadora, un elevador y la B.O.P. especial para cuatro caños, y dos plataformas

adicionales. La cementación se realizaba con dos camiones bombeadores en forma

simultánea por dos de las cuatro columnas, las que estaban provistas de zapato y collar

de cementación; las otras dos tenían zapatos ciegos. Los perfiles de control de cemento,

CCL y neutrón se realizaban en una de estas últimas columnas.

En la operación de punzado se utilizaba un cañón unidireccional, con un dispositivo

orientador para dirigir las perforaciones en dirección opuesta a las columnas adyacentes.

La herramienta se bajaba a la profundidad deseada. Sobre el cañón se encontraba un

detector radioactivo (desfasado 180° del cañón) y un motor eléctrico que se fijaba a la

columna a punzar; el motor que era comandado desde superficie, hacía girar en forma

solidaria al cañón y detector (Fig. 21-IX).

Por otra columna se bajaba una fuente radioactiva a la misma profundidad del detector.

Una vez en posición, se procedía a hacer girar el motor; cada vez que el detector

acusaba un máximo de radioactividad, el sentido de disparo era opuesto a la columna de

la fuente.

Para mayor seguridad, se procedía a bajar la fuente radioactiva en los dos tubing

restantes para tener la disposición correcta de las columnas, debido a que podían estar

desplazados por irregularidades del pozo. Una vez punzada la columna, se bombeaba

agua por la misma para verificar la eficiencia de la operación (no tenía que observarse

circulación por los otros tubing).

Manual de Producción-PAE-Argentina 45-IX

Instalación Multitubular:

• Compuesta solo por cañería;

• No se puede reparar (la

instalación se cementa);

• Inyecta en más de una arena

(capa);

• Se regula desde superficie con

orificio calibrado.

Fig. 19-IX

Fig. 20-IX

Manual de Producción-PAE-Argentina 46-IX

Fig. 21-IX

Manual de Producción-PAE-Argentina 47-IX

Pozos Inyectores perforados o convertidos, con instalación selectiva

Estos pozos son los que actualmente se utilizan cuando se quiere implementar un nuevo

proyecto de recuperación secundaria, o expandir / ampliar uno existente.

La elección de la ubicación de los inyectores perforados como tal y de las conversiones,

dependerá de la mejor distribución de las reservas económicas del proyecto.

En el caso de las conversiones, es necesario aislar las arenas a inundar del resto de las

arenas abiertas y que no tienen interés desde el punto de vista de la recuperación

secundaria. Para ello se utiliza la aislación mediante cementaciones a presión y / o el

uso de Packers - Tandems.

De acuerdo al número de arenas a inyectar, las instalaciones selectivas pueden tener:

• una Instalación simple con regulación de caudal en superficie, o

• una Instalación múltiple con reguladores de caudal de fondo, con el objeto de

controlar individualmente la inyección por arena.

Los Tipos de Instalación Selectiva de Inyección que existen en la UGGSJ de PAE, se

pueden agrupar en 3 rubros, dependiendo del tipo de Packers – Tandems que se utiliza:

• Instalaciones Mecánicas

• Instalaciones Hidráulicas

• Instalaciones Mixtas

Manual de Producción-PAE-Argentina 48-IX

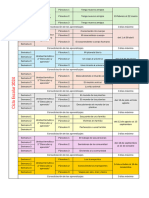

La evolución de las Instalaciones Selectivas de Inyección se puede apreciar en el

siguiente gráfico, donde se observa el importante crecimiento logrado en los últimos

años en cuanto a la profundidad y a la cantidad de mandriles, Packers y arenas

inundadas:

20 2500

19 Cant. Prom. de Packers Cant. Prom. de Arenas Inundadas

Cant. Promedio de Mandriles Profundidad Prom.

18

17

16 2000

15

14

13

Profundidad [m]

12 1500

Cantidad

11

10

9

8 1000

7

6

5

4 500

3

2

1

0 0

1968

1969

1973

1974

1975

1977

1978

1979

1980

1981

1982

1983

1987

1988

1989

1990

1991

1992

1993

1994

1995

1996

1997

1998

1999

2000

2001

2002

2003

2004

2005

A modo de resumen, presentamos a continuación algunas características y esquemas

de Instalaciones Selectivas de Inyección, para luego describir con más detalle alguna de

ellas.

Instalación Simple (Fig. 22-IX)

• Compuesta por Cañería y Packer ( a veces Tapón);

• Se puede reparar ( la instalación se fija en el CSG de aislamiento);

• Inyecta generalmente una sola arena (capa);

• Se regula desde la superficie con orifico calibrado.

Manual de Producción-PAE-Argentina 49-IX

Fig. 22-IX

Manual de Producción-PAE-Argentina 50-IX

Instalación Selectiva (Fig.23 y 23a-IX):

• Compuesta por Cañerías, Packer, Tandem, Mandril ( a veces Tapón);

• Se puede reparar ( la instalación se fija en el casing de aislamiento);

• Inyecta en más de una arena (capa)

• Se regula en el fondo por medio de una válvula con orifico calibrado;

• Se puede bajar en una o varias etapas mediante el uso de On-Off.

Fig. 23-IX

Manual de Producción-PAE-Argentina 51-IX

Fig. 23-a-IX

Manual de Producción-PAE-Argentina 52-IX

Manual de Producción-PAE-Argentina 53-IX

Diseño con Packers Mecánicos

Manual de Producción-PAE-Argentina 54-IX

Aplicación

Este tipo de instalación selectiva se utiliza para inyectar hasta 6 zonas, proyectos

maduros donde no se prevé la existencia de presiones diferenciales entre zonas a

inyectar en el pozo.

El diseño como se puede apreciar en la Figura 23-IX, consta de un packer mecánico de

anclaje en el fondo y hasta cinco packers tandem de tensión por encima de este.

Ventajas

Bajo costo comparativo.

Parque disponible de estas herramientas en PAE.

Desventajas

El fijado de la instalación requiere de movimientos longitudinales de tubing y

consecuentemente de los packers, con lo cual la precisión del fijado de estos en

profundidad se encuentra limitada.

El movimiento de los packers tandem ante fluctuaciones de la presión de inyección

deterioran los elementos empaquetadores, lo cual da como resultado una menor vida útil

de la instalación selectiva.

La pérdida de tensión de la sarta, ya sea por deslizamiento del anclaje inferior (Packer P

ó Lock-Set) o del anclaje superior (Cabeza colgadora de tubing) desempaquetaría todos

los packers tandem de tensión.

Herramientas del Diseño

Packer P / Lock-Set

Estos Packers son de accionamiento mecánico, poseen tres elementos empaquetadores

Manual de Producción-PAE-Argentina 55-IX

y dos juegos de mordazas para asegurar su fijación al casing.

Fijado de la Herramienta

Con el packer ubicado en profundidad se gira la cañería hacia la derecha 4 a 6 vueltas

mientras que se profundiza lentamente la misma.

Cuando el peso en la herramienta es de 6000 lbs., como mínimo, comienza el fijado de

las mordazas superiores y la compresión de los elementos empaquetadotes. Luego

aplicando entre 10000 a 20000 lbs de tensión a la profundidad de la herramienta se fijan

las mordazas inferiores. Para asegurar la correcta fijación y un completo

empaquetamiento de las gomas, se aplica tensión (20000 Lbs.) y se descarga todo el

peso de la sarta sobre la herramienta en la última maniobra.

Librado de la Herramienta

Para librar el packer se aplica a la tubería un peso de 3000-6000 Lbs. y se gira la tubería

a la derecha 6 a 8 vueltas hasta que la herramienta pueda moverse libremente.

Packer tandem de Tension SAT 1 y SAT 2.

Estos Packers no cuentan con ningún medio de anclaje al casing y de ahí su

Manual de Producción-PAE-Argentina 56-IX

designación como Packer Tandem.

Fijado de la Herramienta

Con el Packer ubicado en profundidad se aplica el peso necesario para romper los

pernos de corte que aseguran el pin de la jota en la jota corta. Se comienza a levantar la

sarta girando suavemente hacia la izquierda hasta dos vueltas y media, palpando la

entrada de los mecanismos en la Jota larga de cada Packer. A medida que van

ingresando a dicha jota la sarta va perdiendo torsión. Una vez asegurados todos los

tandem en la Jota larga y sin torsión se tensiona la cañería con entre 10000 y 20000 Lbs

de tensión para provocar el empaquetamiento de los mismos.

Librado de la Herramienta

Dar peso hasta eliminar la tensión aplicada a los mismos, rotar la sarta de tubing a la

derecha de modo de lograr 1/4 de vuelta en cada tandem y volver a dar tensión para que

los pines se ubiquen en la Jota corta, quedando la herramienta en posición libre.

Nota: la única diferencia entre el tandem SAT-1 y el SAT-2, es que este ultimo posee un

doble juego de gomas empaquetadoras, con lo cual se logra mayor superficie de

empaquetamiento.

Manual de Producción-PAE-Argentina 57-IX

Diseño con Packers Mecánicos e Hidráulicos

Fig. 24-IX

Manual de Producción-PAE-Argentina 58-IX

Aplicación

Este tipo de diseño de instalación selectiva, no posee limitaciones en lo que respecta a

la cantidad de zonas a inyectar. En teoría se podrían bajar n etapas de un promedio de

4 packer hidráulicos más una etapa compuesta por un packer hidráulico librado por

rotación y hasta cinco tandem de tensión.

Este diseño se adapta a cualquier tipo de proyecto de recuperación secundaria, pero

siempre hay que tener en cuenta que los packer tandem mecánicos no queden en zona

de presiones diferenciales. Ver figura 24-IX

Ventajas

Parque disponible de estas herramientas en PAE.

Desventajas

Debido a la longitud de estos packers hidráulicos las etapas ensambladas con ellos

tienen un alto grado de rigidez, dando como resultado una gran inflexibilidad para pasar

por patas de perros y/o pozos con casing dañados.

Como con cualquier packer tandem, las fluctuaciones de presión de inyección provocan

el movimiento de los mismos y el consecuente deterioro de sus elementos

empaquetadotes, reduciendo la vida útil de la instalación selectiva.

La pérdida de tensión de la sarta ya sea por deslizamiento del anclaje inferior (Packer

SEH3-R) o el anclaje superior (Cabeza colgadora de tubing) desempaquetaría todos los

packers tandem de tensión.

EL armado de la instalación en etapas requiere de carreras de equipo de torre

adicionales para cada etapa, con lo cual, el costo final de la completación se incrementa

al incrementarse el numero de etapas.

Manual de Producción-PAE-Argentina 59-IX

Herramientas del Diseño Packer Hidráulico FH

Debido a que el sistema de fijado no requiere de ningún movimiento de la sarta de

tubing, este Packer permite ser fijado en profundidad con muy buena precisión mediante

una correlación con un perfil de neutrón fino. Cuenta con un conjunto de pistones con

mordazas (hold down) que confieren mayor sujeción ante el incremento de la presión

diferencial desde la zona inferior del pacer.

Fijado de la Herramienta

Con el Packer ubicado en profundidad se levanta presión dentro del tubing hasta

alcanzar la presión de fijado. Esta se configura según se requiera mediante pernos de

corte dispuestos al ensamblar el Packer.

Librado de la Herramienta

La operación de librado se realiza mecánicamente traccionando la tubería hasta el valor

de corte del anillo con el que fue ensamblado el packer.

On-Off

Manual de Producción-PAE-Argentina 60-IX

Es un dispositivo conector de cañerías. Se lo utiliza como punto de unión ya sea entre

dos etapas de una instalación selectiva o entre una etapa y la sarta de tubings superior.

Permite fijar una instalación selectiva en etapas, proveyendo un sello hidráulico entre

estas y manteniendo las mismas, mecánicamente independientes.Así se la imposibilita

de librar los packers, debido a la suma de tensiones requeridas para el librado de cada

uno.

A la vez permite reemplazar etapas superiores sin necesidad de mover las inferiores.

Utilizándose en el extremo superior de una instalación, en otros diseños, permite

reemplazar la sarta de tubing superior, sin necesidad de remover la instalación selectiva.

Modo de operación

Con algún Packer fijado por debajo del on-off se aplican unas 500 Lbs. de peso y se gira

½ vuelta a la izquierda la cañería, luego se levanta para desconectar y retirar la

campana con Jota para reemplazarla por una campana lisa, que provee las

características descriptas antes de sello hidráulico y desconexión mecánica.

Para pescar el on-off se baja la campana con Jota hasta el pin, y girando a la derecha se

asientan unas 1000lbs de peso.

Packer Hidráulico SEH3-R

Manual de Producción-PAE-Argentina 61-IX

Debido a que el sistema de fijado no requiere de ningún movimiento de la sarta de

tubing, este Packer permite ser fijado en profundidad con muy buena precisión, mediante

una correlación con un perfil de neutrón fino.

Con el packer ubicado en profundidad se levanta presión dentro del tubing hasta

alcanzar la presión de fijado. Esta presión se configura según se requiera, mediante

pernos de corte dispuestos al ensamblar el Packer.

Fijado de la Herramienta

Con el packer ubicado en profundidad, se levanta presión dentro del tubing hasta

alcanzar la presión de fijado. Esta presión de fijado se configura según se requiera,

mediante pernos de corte dispuestos al ensamblar el packer.

Librado de la Herramienta

Se aplican 2000lbs de tensión a profundidad del packer y se gira a la derecha 5 a 6

vueltas. La sarta perderá tensión al librarse el packer.

Packer tandem de Tensión SAT 1 y SAT 2

(Ver en diseño con packer mecánicos.)

Manual de Producción-PAE-Argentina 62-IX

Diseño con Packers Hidráulicos

Manual de Producción-PAE-Argentina 63-IX

Aplicación

Este diseño permite inyectar n zonas, mediante 1 o 2 etapas conectadas por un On-Off

Automático, teniendo en cuenta ciertas restricciones respecto a las condiciones del pozo.

El número de packer de anclaje y tandem deberá definirse, también, en función de las

condiciones del pozo. Es importante remarcar que en pozos donde existan presiones

diferenciales entre zonas a inyectar o aislar, a menos que se tenga un conocimiento

certero de la ubicación y la magnitud de las presiones diferenciales en el pozo, no se

recomienda usar este tipo de diseño. Se sugiere utilizar este diseño en zonas donde se

conoce que las presiones diferenciales no superan los 1000psi, por ejemplo, proyectos

maduros de recuperación secundaria.

La distancia máxima entre Packers de anclaje, que se representa en el esquema, tiene

la finalidad de evitar el bucleo de la cañería, mientras que la distancia mínima apunta a

evitar problemas de librado por suma de tensiones de corte de cada uno de los Packers.

Ventajas

Simplicidad de las operaciones de fijación y librado.

Debido a que el sistema de fijado de todos los packers del diseño no requiere de ningún

movimiento de la sarta de tubing, estos pueden ser fijados en profundidad con muy

buena precisión mediante una correlación con un perfil de neutrón fino.

Las menores longitudes, tanto de los packers como de los packers tandem hidráulicos

utilizados por este diseño, (FH = 1.91m; WH6= 1.26m; HIV = 0.67m; RPHT = 1.22m;

RTHT = 0.88m), permiten ensamblar diseños más flexibles capaces de sortear ciertas

restricciones de pasaje, en casing dañados o desviados.

Posibilidad de bajar un gran número de packers por pozo en una sola carrera de equipo

de torre.

Desventajas

Confiabilidad limitada en zonas de presiones diferenciales.

Imposibilidad de armar diseños totalmente anclados (todo Packers de anclaje) debido al

potencial problema de librado por suma de tensiones de corte de los Packers.

Manual de Producción-PAE-Argentina 64-IX

Herramientas del Diseño Packers WH6 y RPHT

WH6 RPHT

Fijado de la Herramienta

Con el packer en la profundidad requerida se levanta presión dentro del tubing hasta

alcanzar la presión de fijado. Esta presión de fijado se configura según se requiera

mediante pernos de corte al ensamblar el packer.

Librado de la Herramienta

La operación de librado se realiza mecánicamente traccionando la tubería hasta el valor

de corte configurado mediante pernos de corte al ensamblar el packer.

Manual de Producción-PAE-Argentina 65-IX

Packers Tandem HIV y RTHT

HIV RTHT

Los Packers Tandem hidráulicos se fijan y libran exactamente de la misma forma que los

Packer hidráulicos de anclaje explicado antes.

On-Off Automático

Este on-off ofrece las mismas ventajas que el on-off convencional, agregando la

posibilidad de bajar dos etapas unidas por este en una sola carrera de equipo de torre,

con el consiguiente ahorro en tiempo de equipo.

Modo de operación

Una vez en profundidad y con los packers de la etapa inferior fijados, se aplica peso para

cortar los pernos de seguridad y pasar el pin de jota a la jota libre. En este estado se

mantiene el sello hidráulico pero ambas etapas se encuentran mecánicamente libres, de

levantarse la cañería el on-off se desacoplaría. Aplicando peso nuevamente se vuelven a

conectar mecánicamente ambas etapas.

Manual de Producción-PAE-Argentina 66-IX

Diseño Hidráulico librado por rotación

Manual de Producción-PAE-Argentina 67-IX

Aplicación

Este tipo de diseño nos permite realizar la inyección selectiva de n zonas, por medio de

1 ó 2 etapas conectadas por un On-Off con acople giratorio.

La utilización de tandems, en vez de packers de anclaje, permite un pequeño aumento

de la flexibilidad de la instalación por la menor longitud de los primeros. En general, se

recomienda diseñar instalaciones con la totalidad de sus packers con anclaje para evitar

el movimiento de los elementos empaquetadores (gomas) de los packers tandem y su

consecuente deterioro.

Los diseños ensamblados con este tipo de herramientas, son aptos para ser utilizados

en cualquier tipo de proyecto de recuperación secundaria de Cerro Dragón. Actualmente

se utilizan, principalmente, en las zonas donde otros diseños fallaron presumiblemente

por presiones diferenciales y en expansiones verticales donde se prevé encontrar

presiones de ese tipo en los pozos.

Ventajas

Simplicidad de fijado. Soporte de presiones diferenciales por el sistema de librado por

rotación.

Posibilidad de bajar la cantidad deseada de packers con anclaje en una sola carrera de

equipo de torre, tanto en una como en dos etapas, sin restricción de mínimo

espaciamiento entre estos.

Fijación de los packers sin movimiento de cañería permitiendo una buena precisión de

fijado en profundidad, previa carrera de Wire Line con neutrón fino.

Packers y tandems hidráulicos más cortos que el FH, con lo cual los diseños

ensamblados son mas flexibles permitiendo sortear ciertas restricciones de pasaje en

casing dañados. Sin embargo, hay que destacar que estos Packers, son algo más largos

que los Packers hidráulicos librados por tensión vistos antes.

Desventajas

El librado es más complejo que el de los packers librados por tensión, y requiere de

mayor tiempo de maniobra de los operarios en la boca de pozo expuestos a los riesgos

Manual de Producción-PAE-Argentina 68-IX

Packers PCS-1

Fijado de la Herramienta

Con el packer en la profundidad requerida se levanta presión dentro del tubing hasta

alcanzar la presión de fijado. Esta presión de fijado, se configura según se requiera

mediante pernos de corte al ensamblar cada packer. La herramienta puede quedar en

neutro, con peso o con tensión según se desee.

Librado de la Herramienta

El librado se efectúa asentando entre 1000 y 1500 lbs sobre peso de herramienta a la

profundidad del primer packer a librar, y luego rotando el tubing a la derecha ¼ de vuelta

a nivel del packer. Se aguarda a que se ecualicen presiones y se repite la operación con

el packer inferior siguiente.

Tandem C-3

Manual de Producción-PAE-Argentina 69-IX

Fijado de la Herramienta:

Ídem PCS-1

Librado de la Herramienta:

Idem PCS-1

On-Off Rotatório

Este On-Off cuenta con pasaje interior pleno, es capaz de trabajar con tensión o peso y

su resistencia total supera los valores de resistencia del tubing “N-80”. La diferencia con

el on-off convencional radica en que este on-off mantiene dos etapas vinculadas

hidráulica y mecánicamente.

Manual de Producción-PAE-Argentina 70-IX

TRATAMIENTO DEL AGUA DE INYECCIÓN

Monitoreo

El monitoreo o control de la calidad del agua que se inyecta a un reservorio, ya sea para

recuperación secundaria o para disposición final (sumidero), se realiza por dos razones:

• Para conservar la integridad de las instalaciones operativas.

• Para conservar la “salud” del reservorio al que ingresa el agua.

El éxito de un “Proyecto de recuperación secundaria” no está dado solamente por el

manejo adecuado de las instalaciones de superficie y fondo. Se requiere además,

conocer la forma en que el agua ingresa al reservorio y los fenómenos que se suceden

una vez que el agua esta allí.

El fenómeno del waterflooding es complejo, ya que el agua debe viajar a través de un

camino tortuoso de canales microscópicos, contactándose con miles de metros cúbicos

de roca reservorio. La clave del fenómeno es la “Inyectividad”, ya que el agua debe

ingresar al reservorio para que comience a desplazar el petróleo hacia los pozos

productores.

Igualmente importante es la “Inyectividad” en relación a los pozos sumideros o de

disposición final, ya que de ella depende “la vida útil” de los mismos.

Los cinco mayores mecanismos de daño potencial asociados al agua de inyección

incluyen:

• Daño mecánicamente inducido: inyección de sólidos o migración de finos.

• Interacciones roca – agua de inyección: defloculación e hinchamiento de arcillas,

disolución de la roca, alteraciones de mojabilidad.

• Efectos de la permeabilidad relativa por gas libre o petróleo en suspensión.

• Daño inducido por desarrollo biológico en el sistema poral.

• Interacciones entre fluido de reservorio y fluido inyectado: incrustaciones,

bloqueo por emulsión, parafinas y asfáltenos.

La calidad del agua de inyección, teniendo en cuenta los sólidos presentes en la misma,

puede describirse desde dos perspectivas:

Por los sólidos disueltos en el agua, que pueden afectar a la roca reservorio por

mecanismos de reacción IONES – ROCA, cuyas consecuencias son la modificación

(disminución) de la resistencia del medio poroso al flujo del agua (reducción de

permeabilidad).

Por los sólidos suspendidos en el agua, que pueden afectar a la roca reservorio por

mecanismos físicos de obstrucción mecánica cuya consecuencia sea la reducción de

permeabilidad.

Manual de Producción-PAE-Argentina 71-IX

¿Que Debemos Monitorear?

Los parámetros de calidad de agua que se monitorean, junto a los criterios establecidos

desde el punto de vista “operativo”, se dan en los siguientes párrafos:

Petróleo en Suspensión: concentración de petróleo en agua de inyección en partes por

millón (ppm). El objetivo es mantenerla por debajo de 20 ppm en la salida de las plantas

de inyección.

Bacterias Sulfatorreductoras: lectura de Unidades Formadoras de Colonias por mililitro

(UFC/ml) de agua inyectada (según API-RP 38 para bacterias Sulfatorreductoras). El

objetivo es controlar el crecimiento hasta un máximo de 10^2 UFC/ml.

Oxigeno: concentración de oxígeno disuelto en agua de inyección. Se controla por

inertización con gas o por secuestro químico para que no supere las 50 partes por billón

(ppb).

Velocidad de Corrosión: velocidad de corrosión medido en cupón testigo (según

Norma NACE RP0775), que refleja con antelación las consecuencias del proceso

corrosivo. Permite tomar idea del avance de los procesos corrosivos cercanos al punto

de monitoreo. No debe superar 2 mpy (milésimas de pulgadas por año). El estudio de la

cara del cupón (morfología de corrosión) y eventuales defracciones de rayos X de

depósitos encontrados, deducen la Causa Probable de Corrosión.

EQUIPO DEPURADOR DE AGUA (Wemco)

El depurador Wemco, es utilizado para eliminar restos de petróleo, partículas sólidas y

gases disueltos (principalmente oxígeno y sulfuro de hidrógeno) que puede contener el

agua transferida desde las piletas decantadoras, mediante la introducción de gas natural

por el rotor dispersor (Ver Fig. Pto. A) al medio líquido en las celdas de tratamiento.

Manual de Producción-PAE-Argentina 72-IX

Al ascender, las burbujas de gas diseminadas en el líquido arrastran las partículas

sólidas y gotas de petróleo formando en la superficie un manto de espuma que es

eliminado por los depuradores del equipo.

El equipo depurador está constituido por varios motores eléctricos ubicados en su parte

superior, encargados de accionar los rotores dispersores a aprox. +/- 200 r.p.m., y

motores eléctricos mas pequeños de aprox. de 1 HP, ubicados en la parte de entrada de

agua y que comandan las paletas barredoras de la película de petróleo.

El petróleo colectado es conducido hacia la pileta API ubicada en la planta de

tratamiento.

Manual de Producción-PAE-Argentina 73-IX

Productos Químicos

Los productos químicos que se utilizan en las operaciones de PAE se pueden agrupar

en:

Los que facilitan la separación agua-petróleo, como los desemulsionantes solubles en

petróleo que se inyectan al fluido en las estaciones satélites, en los colectores auxiliares

y/o en las bocas de los pozos productores (por ejemplo, Wellaid 7000 / DBC 4865).

Los involucrados directamente en el mejoramiento de la calidad del agua de inyección,

como:

• los desemulsionantes inverso-clarificadores solubles en agua que se inyectan en

los tanques separadores de agua libre (por ejemplo, Wellaid 720 / DBC-4865);

• los floculantes-espumantes que se inyectan en la entrada del depurador Wemco

para aumentar su eficiencia (por ejemplo, FR-67 / FBS-1760 / FBS-1880 LP);

• los bactericidas que se inyectan en la salida de los bafleadores, depurador

Wemco y tanques de almacenaje de agua, para controlar la reproducción de

bacterias sulfato-reductoras, que son la principal fuente de gas sulfhídrico (por

ejemplo, XC-370).

• Los inhibidores de corrosión e incrustación que se inyectan en forma continua

(en la entrada de los distribuidores, en las plantas de tratamiento y en las

estaciones) y en bacheos (en pozos productores, líneas, etc) para prevenir la

formación de precipitados de carbonatos (por ejemplo, WF-45).

Biocidas

Los Biocidas funcionan dañando las membranas celulares de las bacterias,

penetrando las mismas y alterando la función metabólica.

Para que sean efectivos, deben estar presentes en suficiente concentración

(concentración letal) para reaccionar con los sitios susceptibles de los microorganismos.

En un sistema típico, puede haber entre 1.000 a 10.000 veces más bacterias sésiles

(adheridas) que planctónicas (flotando en el agua).

La Bacterias Sulfatorreductoras (SRB) son probablemente las que causan los mayores

problemas en sistemas de inyección de agua. Reducen sulfatos, o sulfitos, a sulfuros.

Proliferan en salinidades desde cero a saturación, temperaturas entre 4 – 75 C, y rangos

de pH entre 5 y 9. Pueden desarrollarse en presiones de hasta 14.000 psi. Se nutren de

materia orgánica, tal como ácidos o alcoholes, pero no parece que puedan metabolizar

hidrocarburos.

Las bacterias pueden influenciar en el proceso corrosivo de varias formas:

• Utilizando Oxigeno. Cuando los micro organismo aeróbicos comienzan a

Manual de Producción-PAE-Argentina 74-IX

colonizar una superficie, su actividad metabólica remueve el oxígeno del medio

local, y las áreas deficientes en oxígeno, resultan polos de celdas de

concentración de corrosión.

• Utilizando Hidrogeno. El consumo de hidrógeno resulta en la despolarización

del cátodo, lo cual acelera la corrosión.

• Produciendo Metabolitos Corrosivos. Los productos del metabolismo de las

bacterias son ácidos orgánicos e inorgánicos que aceleran la corrosión.

• Generando Celdas de Corrosión. El biofilm puede concentrar sobre el metal,

iones específicos que desplazan el potencial de la superficie metálica, creando

celdas de concentración.

• Ciertos microorganismos también pueden metabolizar recubrimientos

protectores e inhibidores.

• Precipitando Sulfuros Metálicos. Los sulfuros metálicos despolarizan el cátodo

y aceleran el flujo de protones y electrones.

Inhibidores de Incrustación

• Incrustaciones de Hierro

El hierro disuelto en el agua proviene mayormente de la corrosión de las

instalaciones de fondo, y puede originar dos formas habituales de precipitación,

una de las cuales llega con cierta frecuencia a constituirse en incrustación:

óxidos y sulfuros.

• Sulfato de calcio - Ca SO4

La forma más frecuente de ocurrencia de las incrustaciones de sulfato de calcio

es el yeso (CaSO4.2H2O), que es la forma más estable hasta 38º C.

• Carbonato de calcio- CaCO3

La cantidad de CaCO3 que puede disolverse en un agua particular depende de

dos factores: la temperatura y la presión parcial del CO2.

Manual de Producción-PAE-Argentina 75-IX

Manual de Producción-PAE-Argentina 76-IX

Potrebbero piacerti anche

- Mantenimiento y uso adecuado de barrenos para perforaciónDocumento23 pagineMantenimiento y uso adecuado de barrenos para perforaciónMarco Perez UrrutiaNessuna valutazione finora

- Manual de operación y mantenimiento de bomba de doble succiónDocumento12 pagineManual de operación y mantenimiento de bomba de doble succiónPaco Orlando Tumbalobos100% (1)

- ManifoldDocumento10 pagineManifoldMarcos Rios GallardoNessuna valutazione finora

- Normas Parte 2Documento7 pagineNormas Parte 2Fernando ACNessuna valutazione finora

- MVL-001-097-0250-21 Rig 110 Master BushingDocumento1 paginaMVL-001-097-0250-21 Rig 110 Master BushingJUAN JOSE VESGA RUEDANessuna valutazione finora

- Ari D-040CDocumento6 pagineAri D-040CLuzNessuna valutazione finora

- Guía de operación y mantenimiento de bombas centrífugasDocumento6 pagineGuía de operación y mantenimiento de bombas centrífugasOscar Julian Buchelli RamirezNessuna valutazione finora

- Trepano BicentricoDocumento8 pagineTrepano BicentricoJuan Miguel RobledoNessuna valutazione finora

- Bombas de lodo: componentes y selecciónDocumento4 pagineBombas de lodo: componentes y selecciónMarcoAntonioSerranoBazanNessuna valutazione finora

- Proced. Lubricacion de Valvulas de Compuerta Flotante de 15,000 Psi.Documento9 pagineProced. Lubricacion de Valvulas de Compuerta Flotante de 15,000 Psi.Gabriel Gonzalez RamirezNessuna valutazione finora

- Preventores Bop's Equipo de Perforación - NuevopdfDocumento54 paginePreventores Bop's Equipo de Perforación - NuevopdfThania Garcia AnalcoNessuna valutazione finora

- Herramientas de Corte en La Industria MetalmecánicaDocumento16 pagineHerramientas de Corte en La Industria MetalmecánicaManuel RestrepoNessuna valutazione finora

- Cómo Operar Correctamente El Molino de BolasDocumento2 pagineCómo Operar Correctamente El Molino de BolaszkcompNessuna valutazione finora

- Bomba centrífuga KSB Meganorm manual técnicoDocumento21 pagineBomba centrífuga KSB Meganorm manual técnicoAlfonso Tobar ArancibiaNessuna valutazione finora

- ChancadoraDocumento2 pagineChancadoraEdward Drn100% (1)

- Celdas de Flotacion RougherDocumento9 pagineCeldas de Flotacion RougherNilton CjNessuna valutazione finora

- Trabajo Reductores de FriccionDocumento20 pagineTrabajo Reductores de FriccionRomuloJoseGuzmanMalpicaNessuna valutazione finora

- Entrenamiento Centrifuga Decantadora EcuadorDocumento155 pagineEntrenamiento Centrifuga Decantadora EcuadorUlises Hernandez OsorioNessuna valutazione finora

- Valvula de Venteo ARIDocumento6 pagineValvula de Venteo ARIJaime GPNessuna valutazione finora

- Bombas de Desplazamiento PositivoDocumento25 pagineBombas de Desplazamiento PositivoTatty BastosNessuna valutazione finora

- Standoff Centralizacion Pag 42 y 43 PDFDocumento207 pagineStandoff Centralizacion Pag 42 y 43 PDFAntonio AlvarezNessuna valutazione finora

- Lanzador de BarrasDocumento17 pagineLanzador de BarrasJose Jaime Garcia Reyes100% (1)

- Pachequito 2.2Documento13 paginePachequito 2.2Jerry Zapana JimemezNessuna valutazione finora

- Remolienda de Los Materiales Gruesos A Flotacion Rougher en Concentrador Chuquicamata PDFDocumento16 pagineRemolienda de Los Materiales Gruesos A Flotacion Rougher en Concentrador Chuquicamata PDFLuis Katsumoto Huere AnayaNessuna valutazione finora

- Pruebas de identificación de metalesDocumento3 paginePruebas de identificación de metalesandres palacioNessuna valutazione finora

- Manual de Yacimiento Halliburton 175pgDocumento5 pagineManual de Yacimiento Halliburton 175pgAdriana Maldonado RíosNessuna valutazione finora

- Bombas Centrifugas Erick Perez 3Documento20 pagineBombas Centrifugas Erick Perez 3Ronald Advincula BautistaNessuna valutazione finora

- Completación superior: principales equipos y funcionesDocumento62 pagineCompletación superior: principales equipos y funcionespabloNessuna valutazione finora

- Trabajo de Choke de FlujoDocumento8 pagineTrabajo de Choke de FlujoVictor Miguel ArevaloNessuna valutazione finora

- Bomba de Pulpa GeralDocumento4 pagineBomba de Pulpa GeralVictorDiazMegoNessuna valutazione finora

- Manual de TransporteDocumento40 pagineManual de TransporteRooyss ClarosNessuna valutazione finora

- Análisis de CrudosDocumento7 pagineAnálisis de CrudosYenny MendozaNessuna valutazione finora

- SopladoresDocumento9 pagineSopladoresOscar Rocha DiazNessuna valutazione finora

- Concentracion Por Flotacion - USACH PDFDocumento70 pagineConcentracion Por Flotacion - USACH PDFFrancisco AvalosNessuna valutazione finora

- BOMBAS de EmboloDocumento15 pagineBOMBAS de EmbolosebastianNessuna valutazione finora

- Terminación Sencilla Con Agujero AdemadoDocumento8 pagineTerminación Sencilla Con Agujero AdemadoMauricio Guerrero100% (1)

- Produccion - Ipr y AofDocumento49 pagineProduccion - Ipr y AofYohana Saucedo100% (1)

- Actuador S92Documento6 pagineActuador S92djdahli100% (1)

- Refinacion 1.1 PDFDocumento69 pagineRefinacion 1.1 PDFOSMAR VLADIMIR CHOQUE MIRANDANessuna valutazione finora

- 3.modulo Reacondicionamiento I7287Documento51 pagine3.modulo Reacondicionamiento I7287Julián CastroNessuna valutazione finora

- Desfogue y matada de pozosDocumento4 pagineDesfogue y matada de pozosBONNYFACIONessuna valutazione finora

- Fórmulas para cálculo de áreas, volúmenes y capacidadesDocumento60 pagineFórmulas para cálculo de áreas, volúmenes y capacidadesGerardo ReyesNessuna valutazione finora

- Lixiviacion de Minerales Mediante Pilas y Bateas 1Documento11 pagineLixiviacion de Minerales Mediante Pilas y Bateas 1Willihan C VilcaNessuna valutazione finora

- Cabezales de ProduccionDocumento15 pagineCabezales de ProduccionNoelia Gasdaly0% (1)

- Circuito Del Lodo PDFDocumento28 pagineCircuito Del Lodo PDFFiorela YevaraNessuna valutazione finora

- Lixiviacion MicrobianaDocumento20 pagineLixiviacion MicrobianaALdo Garcia LizarbeNessuna valutazione finora

- Motores de FondoDocumento22 pagineMotores de FondoericksR12Nessuna valutazione finora

- Bombeo electrosumergible BESDocumento29 pagineBombeo electrosumergible BESSanelly Flor Sanchez ReynosoNessuna valutazione finora

- Técnicas Especiales de PerforaciónDocumento42 pagineTécnicas Especiales de PerforaciónAndrés LizcanoNessuna valutazione finora

- API SPEC 5CT Requisitos Casing y TubingDocumento29 pagineAPI SPEC 5CT Requisitos Casing y TubingMarlon AguiarNessuna valutazione finora

- Poleas y Bujes QDDocumento32 paginePoleas y Bujes QDTomas TroncosoNessuna valutazione finora

- Caso de Estudio Nº3 - Simu - G-Ii-2020Documento2 pagineCaso de Estudio Nº3 - Simu - G-Ii-2020Limbert MarcaNessuna valutazione finora

- Frecuencias de Falla Pala 4100aDocumento4 pagineFrecuencias de Falla Pala 4100aJHON ANGEL VARGAS HUAHUASONCCONessuna valutazione finora

- Ejercicios de Modelos de Simulacion - Primer PDocumento8 pagineEjercicios de Modelos de Simulacion - Primer POrlando aruquipa100% (1)

- Ejercicios de Modelos de Simulacion - Primer Parcial - II-2020Documento9 pagineEjercicios de Modelos de Simulacion - Primer Parcial - II-2020Boris ApataNessuna valutazione finora

- Economia Del Proceso OptimizadoDocumento4 pagineEconomia Del Proceso OptimizadoAlex RamosNessuna valutazione finora

- Frecuencias de Falla Pala Bucyrus 495-B1Documento6 pagineFrecuencias de Falla Pala Bucyrus 495-B1JHON ANGEL VARGAS HUAHUASONCCONessuna valutazione finora

- Incremento de capacidad válvula control ParotaniDocumento19 pagineIncremento de capacidad válvula control ParotaniClaudia SaavedraNessuna valutazione finora

- Plano-Soporte-GuiaDocumento1 paginaPlano-Soporte-GuiaFernando Pastén FernándezNessuna valutazione finora

- Proyecto de Habilitacion UrbanaDocumento21 pagineProyecto de Habilitacion Urbanafranklin contreras achulliNessuna valutazione finora

- IDocumento42 pagineIdrascoviNessuna valutazione finora