Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

4.4 RAM Eliminando Los Malos Actores

Caricato da

Maria Camila LozanoCopyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

4.4 RAM Eliminando Los Malos Actores

Caricato da

Maria Camila LozanoCopyright:

Formati disponibili

SERVICIOS DE INGENIERÍA DE CONFIABILIDAD

Tel. 572 315 315 8970, Cali e-mail: rcmingenieria@emcali.net.co

ANÁLISIS DE LAS FALLAS, BUSCANDO Y ELIMINANDO LOS MALOS

ACTORES

Ing. William M. Murillo

INTRODUCCION

En el desarrollo de los programas de mantenimiento, muchos de los activos tiene un

alto nivel de fallas, algunos aparentemente interminables. Un programa de “malos

actores” ayuda a reducir el número de fallas durante la implementación de soluciones

en un proceso de RCFA.

Los “malos actores” son sistemas y equipos con una gran cantidad de paradas,

emergencias y reparaciones que supuestamente no tienen razón de ser y que

concentran la mayor cantidad de mano de obra y desgaste en una organización.

El programa de malos actores dentro de una estrategia de confiabilidad se convierte

en una filosofía de mantenimiento, liderada por el equipo de confiabilidad que

desarrolla los parámetros para determinar cuales son los activos que se encuentran

desviados en el desempeño de su función.

DETERMINANDO LOS MALOS ACTORES

Para determinar e identificar la lista de los “malos actores” usando los reportes desde

el CMMS, la información de reporte de fallas, llamados de emergencias, las perdidas

de producción y los costos de mantenimiento entre otros.

El ingeniero de Reliability determina la confiabilidad para cada sistema y equipo,

usando el Mean Time Between Failure (MTBF), el Mean Time To Failure (MTTF), los

costos, el numero de fallas y las perdidas de producción en un periodo

predeterminado.

Con esta información se realiza el análisis de cuales son los equipo “BAD ACTORS”

o malos actores y se determinar las acciones para el mejoramiento.

CASO DE ESTUDIO SISTEMA GENERACION

Para el análisis de malos actores en un sistema de generacion eléctrica se

implementa un sistema basado en confiabilidad, con mediciones semanales y

mensuales de cada uno de los equipos críticos de los sistemas:

1. Confiabilidad a 30 días: se calcula usando los tiempos entre fallas y el analisis

weibull para calcular la confiabilidad de cada equipo.

2. Tiempo Promedio entre fallas MTBF: Este dato se calcula con el Beta y eta del

calculo estadistico weibull.

3. Numero de falla por mes: se cuantifica el numero de fallas o trabajos

correctivos que el componente tubo en un periodo de tiempo.

4. Costos por repuestos: costos de los repuestos en un periodo de tiempo que

fueron utilizados para reparar el activo o equipo.

5. Horas hombre utilizadas. Horas hombre que fueron utilizados en un periodo

de tiempo para mantener el activo o equipo.

Ing. William M. Murillo

SERVICIOS DE INGENIERÍA DE CONFIABILIDAD

Tel. 572 315 315 8970, Cali e-mail: rcmingenieria@emcali.net.co

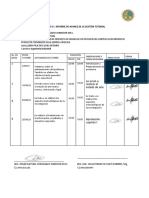

Para el análisis se realiza con los siguientes criterios:

Descripción Ranking = 1 Ranking = 0.7 Ranking = 0.3

Reliability (R) >= 80% 60%<= R < 80% < = 60%

MTBF (dias) >= 180 30<= MTBF < 180 < = 30

Fallas / año <=4 4< Fallas < 12 >= 12

Costo Repuestos (US$) <= 5.000 5.000 < Costo < > 10.000

10.000

Horas Hombre (Horas) <= 128 128 < H < 240 >= 240

Tabla 1: tabla de ranking para el caso de estudio.

Con la tabla 1 se realizo el ranking de los principales equipos y sistemas para

identificar los malos actores y la tabla 2 muestra la evaluación final del producto de

multiplicar los diferentes ranking.

Status total Ranking

Bueno >= 16.8%

Regular 0.3% < ST <

16.8%

Malo < 0.3%

Tabla 2: Evaluación del ranking.

Determinando los rangos de criticidad, se establece zonas de medición y con la

suma de las criticidades por área y se llega al 10% de los sistemas identificados

como malos actores.

CALCULO DE CONFIABILIDAD (RELIABILITY) SISTEMA GENERACION

TIEM

PROX FALLA

ES PO

BET RISK IMA S /

CA MTBF ÓPTI TIPO DE

EQUIPO A ABERN FALL MES

LA [dais] MO FALLA

B ETHY A ESPER

n MTTO

[dais] ADAS

[dais]

MOTOG 2.03 41. ALTO

36.94 7.5 5.4 2 18.4

EN 1 7 7 DESGASTE

MOTOG 29. DESGASTE

1.22 27.45 13.3 3.6 4 8.4

EN 2 3 USO

MOTOG 17. DESGASTE

1.39 15.79 19.3 1.8 2 12.3

EN 3 3 USO

MOTOG 42.

0.99 42.28 8.6 N/A 4 6.9 ALEATORIA

EN 4 1

MOTOG 0.74 181 182,0

5.24 N/A 20 5.4 INFANTIL

EN 5 7 .57 3

MOTOG 35. DESGASTE

1.2 33.68 13.6 4.8 1 22.5

EN 6 8 USO

Ing. William M. Murillo

SERVICIOS DE INGENIERÍA DE CONFIABILIDAD

Tel. 572 315 315 8970, Cali e-mail: rcmingenieria@emcali.net.co

MOTOG 20. DESGASTE

1.05 20.20 20.3 7.2 3 8.6

EN 7 6 USO

PROME

N/A N/A 39.11 23.39 5.7 3.14 11.79 N/A

DIOS

Tabla 3: resumen de cálculos de confiabilidad.

Analizando la tabla 3 se encuentra que el equipo más confiable es el Motogenerador

5 y el menos confiable es el Motogenerador 3.

El Risk Abernethy se calcula para una rata de uso de 60 días y mantenimiento con

reemplazo en un 25% (bujías, filtros, otros) para los mismos 60 días; el equipo con

mayor riesgo es el Motogenerador-7 y el de menor riesgo Motogenerador -5.

El de mayor fallas es el Motogenerador -6 con 22.5 fallas por mes.

El cálculo del tiempo óptimo de mantenimiento se realiza usando los costos del

mantenimiento planeado de US$ 60.oo, el costo correctivo US$3.500.oo y el valor de

confiabilidad.

El promedio para todas las máquinas de tiempo óptimo de mantenimiento es de 5.7

días para un mínimo de 1.8 días y un máximo de 7.2 días.

El promedio de MFBF es de 39 días.

Figura 1: curva de confiabilidad vs. tiempo en días

Con los calculos de confiabilidad de la tabla 3 y los costos del mantenimiento se

completa la información requerida para la tabla de los malos actores.

Los equipos que se encuentran en status total, como Actor malo, de características

de mantenibilidad y costos fuera del rango normal, se debe implementar el cambio

de sus estrategia de mantenimiento y operación.

Ing. William M. Murillo

SERVICIOS DE INGENIERÍA DE CONFIABILIDAD

Tel. 572 315 315 8970, Cali e-mail: rcmingenieria@emcali.net.co

Costos Horas

Fallas ocurridas

por año [Fallas]

Hombre [US$]

30 días [%, R]

Confiabilidad

MTBF [Dias]

Repuestos

Equipos

Costos

[US$]

Motogenerador 1 61.2 37 25 $ 10,779 196

Motogenerador 2 37.3 27 23 $ 16,800 425

Motogenerador 3 12 16 28 $ 8,223 326

Motogenerador 4 51.2 42 18 $ 6,806 189

Motogenerador 5 81.3 182 4 $ 8,066 105

Motogenerador 6 47.5 34 37 $ 5,906 198

Motogenerador 7 26.4 20 30 $ 14,242 341

Tabla 4: información basica para el calculo.

Asi como se calcula para un sistema de generacion, también se puede calcular para

el resto de los equipos de una planta de procesos, separados por sistemas.

Ranking costos

Ranking Costo

Ranking Fallas

Ranking MTBF

Ranking Total

confiabilidad

repuestos

ocurridas

Equipos

Ranking

Actor

HH

Motogenerador 2 0.3 0.3 0.3 0.3 0.3 0.24% Malo

Motogenerador 7 0.3 0.3 0.3 0.3 0.3 0.24% Malo

Motogenerador 3 0.3 0.3 0.3 0.7 0.3 0.57% Regular

Motogenerador 1 0.7 0.7 0.3 0.3 0.7 3.09% Regular

Motogenerador 4 0.3 0.7 0.3 0.7 0.7 3.09% Regular

Motogenerador 6 0.3 0.7 0.3 0.7 0.7 3.09% Regular

Motogenerador 5 1 1 1 0.7 1 70% Bueno

Tabla 5: tabla final del análisis.

Se determina que el motor 2 y 7 son los equipos de más bajo rango en el ranking y

es de alta prioridad cambiar la forma estratégica de realizar el mantenimiento de

estos equipos.

ESTRATEGÍA PARA MANTENIMIENTO SISTEMA GENERACION

1. Realizar una inspección de 2 horas en cada moto generador cada 7 días, donde

se inspeccione con parada de motor: gobernador, baterías, filtros, regulador.

2. El motogenerador 1, presenta un tipo de falla por alto desgaste que indica un

mantenimiento de overhaul mayor.

3. Los motogeneradores 2,3,6,y 7 están en falla por desgaste de uso, lo que indica

muchas fallas mecánicas(como fatiga, desgaste, corrosión y erosión). que

ocurren dentro del ciclo de vida,

Ing. William M. Murillo

SERVICIOS DE INGENIERÍA DE CONFIABILIDAD

Tel. 572 315 315 8970, Cali e-mail: rcmingenieria@emcali.net.co

4. El motogenerador 5 presenta falla infantil indicando fuerzas inadecuadas,

presiones ocultas, problemas de desensamble, problemas de control de calidad,

problemas de over hauls o de fallas en componentes eléctricos.

5. El motogenerador 4 presenta fallas aleatorias que indican falla independiente del

tiempo por errores de mantenimiento / errores humanos, fallas debido a

naturaleza, daños u objetos desconocidos o rayos.

CAMBIO ESTRATEGICO

Para diseñar el cambio estratégico en la mantenibilidad y operación en los malos

actores se recomienda el diseño del proceso de optimización para el mejoramiento

del mantenimiento.

Esta técnica fue desarrollada por HSB Reliability Technologies (www.hsbrt.com) en

el año 2002 como una propuesta para la estandarización de las operaciones del

mantenimiento.

El Total Plant Reliabilty (TPR) es la segunda generación del concepto del Total

Productivo Maintenance (TPM), enfocada en el Empoderamiento, Gerencia del

activo, Mantenimiento preventivo y el Reliability Balanced Scorecard (RBS) a través

de la medición de 4 grupos: financiero, procesos, aprendizaje y cliente, esta medición

determinan los grados de crecimiento y seguimiento de las estrategias del

mantenimiento.

DESCRIPCION DE LOS PROCESOS

Descripción de cada uno de los conceptos integrados en el TRP.

Vision

Planeacion

Ge

Mision

Em

re

Programacion

po

nc

Roles y responsabilidades

de

ia

Operador Mantenedor

ra

d

el

mi

Confiabilidad operativa

ac

en

CMMS Datastream 7i

tiv

to

o

Gerencia de materiales

Implementacion de estrategia

Analisis de Confiabilidad

vo

Desempeno financiero

ti

Simplificacion procesos

rd

en

ca

ev

re

Mantto PdM y PM Crecimiento y aprendizaje

Pr

co

to

ds

Analisis de falla

ien

Procesos internos

ce

nim

lan

RCM Cliente y alianza

nte

Ba

Ma

Figura 2: Total Reliability Plant.

Ing. William M. Murillo

SERVICIOS DE INGENIERÍA DE CONFIABILIDAD

Tel. 572 315 315 8970, Cali e-mail: rcmingenieria@emcali.net.co

La practica del TRP esta basada en cuatro pilares:

1. Gerencia del activo

2. Empoderamiento

3. Mantenimiento preventivo

4. Cuadro de Balance

El TRP esta focalizado en eliminar las ocho grandes áreas de las causas de las

pérdidas que incluyen:Ajuste en producción.

1. Perdidas normales de producción.

2. Pérdidas de producción anormales.

3. Fallas en equipos.

4. Defectos en Calidad.

5. Fallas de proceso.

6. Reprocesos

7. Shutdowns.

Los potenciales de AHORROS de los costos del mantenimiento utilizando la

estrategia focalizada en se describen en la figura 2.

C OSTO S D EL M AN TENIMIEN TO V S

CO N FIA B ILID A D Y DISPO N IB ILID AD

CO NF IABI LIDAD & DISP ONI BILI DAD

ESTRATE GIA DEL MANTE NI MIE NT O

F OCA LIZA DO EN

C ON FIA BI LIDA D

PO R CO NDI CIO N

PREVENT IV O

REACT IV O

AHO RRO

$

COST OS DEL MANTE NI MIE NT O

Figura 3: Gap de ahorros dependiendo la estrategia de mantenimiento.

Cuadro de balance basado en confiabilidad.

Ing. William M. Murillo

SERVICIOS DE INGENIERÍA DE CONFIABILIDAD

Tel. 572 315 315 8970, Cali e-mail: rcmingenieria@emcali.net.co

Financiero

• Costo mtto / costos total

• Costo mtto / unidad producida.

• Cumplimiento presupuesto

Cliente / alianza Reliability Procesos Interno

• Confiabilidad • Nivel de Backlog

&

• Disponibilidad • Cumplimieto del PM.

• Calidad de desempeño Mantenibility • % trabajo Planeado.

Crecimiento Aprendizaje

• Horas de entrenamiento / total

• Cumplimieto del PM.

• % trabajo Planeado.

Figura 4: Reliability Balanced Scorecard

CREACION DEL MANTENIMIENTO IDEAL

Los fundamentos de la optimización de las rutinas de mantenimiento estan basada

en los cálculos de confiabilidad por componentes, equipos y sistemas utilizando la

herramienta estadística Weibull. La secuencia del diseño de la “Mantenimiento Ideal”

se muestra en la figura 4 que inicia con la información de mantenimiento

Ing. William M. Murillo

SERVICIOS DE INGENIERÍA DE CONFIABILIDAD

Tel. 572 315 315 8970, Cali e-mail: rcmingenieria@emcali.net.co

Implementación del Proceso de Confiabilidad

Confiabilidad

Modelos para un rapido Software como herramienta

Software para el análisis de las

entendimiento y crecimeinto en para los niveles de bodega,

estrategi as tareas de manteniemto basados en la confi abilidad,

optimas costo / beneficio uso y tiempos de despacho

3. 1 Des arrollo de la Tiempo

estrategia de

4. 1 Analisis de las 5. 1 Análisis y solución 5.1 Análisis de partes

1. Reunión de pre- mantenimeinto

falla y repuestos de

audit oria para discutir Valor Trabajo = Benefico-Costos.

3. 2 Análisis de las RCFA, criticalidad, Modelamiento por ciclo de vida. bodega

las met as y objetivos.

criticalidades en el Confiabilidad, FMEA 5. 2 RCM Rango del tamaño,

proc eso y análisis de costos

Nuevas tareas de mantenimiento,

cantidad y costo del

Planeación, estimación, con oportunidad de

procedimientos acordes a las inventario.

repuestos, entrenamientos, mejoramiento.

Detalle del tareas.

programa conocimiento y 4. 2 Tendencias de

2. Construcción del herramientas.

cronograma de las falla

trabajo realiment ado 3. 3 Justificación y Análisis Weibull,

con el cliente priorización del exponencial ,

desarrollo del trabajo simulacion

Introducir estas tareas en el

montecarlo, FMECA

Procesos, conocimiento y CMMS para una implementación

herramientas 1. Programa de

eficiente y efectiva

report es de la gestion

Evaluar 3. 4 Plan de gestión del de mantenimiento

mantenimiento

desarrollado en la

producción.

Corregir Planear

CMMS

Entrenamiento 5. Ajuste y análisis

Ciclo de 2. Analisis de Falla

en CMMS

de los niveles de

repuestos mejoramiento RCFA, FMECA

continuo

Chequear Hacer

4. Actualización del 3. Revisión y modificación

CMMS con nuevas de los mantenimient os

PM y programas programado

Figura 5. Implementación de un proceso basado en confiabilidad.

Encontrando la lista, la herramienta primaria para el proceso es el RCFA,

acompañada del Análisis y la implementación de las recomendaciones, y como

segunda herramienta el programa PM Optimisation (RCM aplicado a la revisión de

las tareas mantenimiento que se encuentran en uso).

CONCLUSIONES

El programa de los “malos actores” y eliminación de ellos con el análisis de la falla

puede dar excelentes resultados en corto plazo, aumentando la disponibilidad e

incrementando la productividad y disminuyendo los costos del mantenimiento.

BIBLIOGRAFÍA

[1] O’ CONNOR, PATRICK. Practical Reliability Engineering, John Wiley & Sons

[2] MIL-STD-1629A. Procedures for Performing a Failure Mode Effects and Criticality

Analysis - Revision A.

[3] The new Weibull handbook 4th by R. B. Abernethy. 1996.

[4] http://www.hsbrt.com

Ing. William M. Murillo

SERVICIOS DE INGENIERÍA DE CONFIABILIDAD

Tel. 572 315 315 8970, Cali e-mail: rcmingenieria@emcali.net.co

[5] International Maintenace Congress dic 5-7 2004 (IMC 2004), Bonitas Sprint,

florida USA.

Ing. William M. Murillo

Potrebbero piacerti anche

- Urbanismo Del Siglo XXDocumento50 pagineUrbanismo Del Siglo XXrdra69Nessuna valutazione finora

- Reclamo de Recupero de Energía Por Consumo No FacturadoDocumento4 pagineReclamo de Recupero de Energía Por Consumo No FacturadoLEON DE JUDANessuna valutazione finora

- Fuente de Voltaje PDFDocumento5 pagineFuente de Voltaje PDFFernando Perez Magallan50% (2)

- Aritmetica (Abril)Documento17 pagineAritmetica (Abril)Elvis CallupeNessuna valutazione finora

- Evaluación Unidad 2 - Estadística 1 - JFSGDocumento10 pagineEvaluación Unidad 2 - Estadística 1 - JFSGJulián Fernando Sánchez Gómez67% (3)

- Generador de SeñalesDocumento10 pagineGenerador de SeñalesAnthony Quispe RoqueNessuna valutazione finora

- Ocho Patas y Un Cuento PDF GratisDocumento2 pagineOcho Patas y Un Cuento PDF GratisTanyaNessuna valutazione finora

- Pizzeria CompletoDocumento10 paginePizzeria CompletoodarinaNessuna valutazione finora

- G 2 Iza Peñafiel Mishel Proyecto Integrador I MarketingDocumento15 pagineG 2 Iza Peñafiel Mishel Proyecto Integrador I MarketingMichuAlexaNessuna valutazione finora

- PRÁCTICA 11. Anillos DanzantesDocumento4 paginePRÁCTICA 11. Anillos DanzantesIchLiebedichFürImmerNessuna valutazione finora

- ANEXO IV - LinoDocumento1 paginaANEXO IV - LinoLuis LinoNessuna valutazione finora

- Manual Gestion Nch2909Documento118 pagineManual Gestion Nch2909Daniela Moyano100% (1)

- Periódico Calentamiento GlobalDocumento4 paginePeriódico Calentamiento GlobalMaría Fernanda García MNessuna valutazione finora

- Epistemologia Sin Sujeto CognoscenteDocumento17 pagineEpistemologia Sin Sujeto CognoscenteMaryluz Bardales Jirón100% (1)

- Examen MinaDocumento3 pagineExamen MinaDeivy Rick Meza BaquerizoNessuna valutazione finora

- Linea Estrategica ALTICE DOMINICANA S.ADocumento2 pagineLinea Estrategica ALTICE DOMINICANA S.AJose Fernando HernandezNessuna valutazione finora

- Guía de Registro de LlamadasDocumento18 pagineGuía de Registro de LlamadasFanco Gonzales EspinozaNessuna valutazione finora

- Conoce Tu Estado de Cuenta CMR PDFDocumento1 paginaConoce Tu Estado de Cuenta CMR PDFTonyC.ReyesNessuna valutazione finora

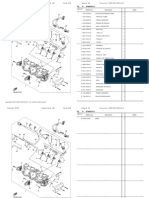

- Yzf-R6 Admision 2Documento2 pagineYzf-R6 Admision 2JOSEP MARIA VILELLA RAMONEDANessuna valutazione finora

- Manual de Reservas AmadeusDocumento252 pagineManual de Reservas AmadeusNerea Belén ScarlattaNessuna valutazione finora

- El Código Binario Decimal CodificadoDocumento7 pagineEl Código Binario Decimal CodificadoAlex CaranguiNessuna valutazione finora

- La Media Vuelta PDFDocumento1 paginaLa Media Vuelta PDFDanny AG0% (1)

- Practica 4Documento6 paginePractica 4GustavoNessuna valutazione finora

- Guia de Practica de Campo #08 PDFDocumento6 pagineGuia de Practica de Campo #08 PDFIsabel HCNessuna valutazione finora

- Caso de Aplicacion 1Documento3 pagineCaso de Aplicacion 1AdrianaOrozcoPereiraNessuna valutazione finora

- Walter A. ShewhartDocumento4 pagineWalter A. ShewhartMiguel HernándezNessuna valutazione finora

- La Ascensión en Globo de Augusto Arcimis en 1905Documento9 pagineLa Ascensión en Globo de Augusto Arcimis en 1905xsune2950Nessuna valutazione finora

- Petersime BoletinDocumento16 paginePetersime BoletinRamiroNessuna valutazione finora

- Examen de Introducción ResueltoDocumento8 pagineExamen de Introducción ResueltoVelox NetNessuna valutazione finora

- Cuadro vs MapaDocumento8 pagineCuadro vs MapaFelix Rafael Diaz Cruz100% (1)