Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Manual - Soldadura Primera Parte

Caricato da

Johnny SanchezTitolo originale

Copyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Manual - Soldadura Primera Parte

Caricato da

Johnny SanchezCopyright:

Formati disponibili

INDICE GENERAL

Temas Generales Seguridad en soldadura al arco 3

de Soldadura Costos en soldadura 8

Posiciones en soldadura 14

Esquemas básicos de soldadura 15

Selección del electrodo adecuado 16

Almacenamiento de electrodos 16

Problemas y defectos comunes en la soldadura al arco 19

Electrodos INDURA 23

Sistema Sistema Arco Manual. Descripción, equipo. 25

Arco Manual Electrodos INDURA para Soldadura Arco Manual 25

Certificación de Electrodos 26

Electrodos para soldar Acero al carbono 28

• INDURA 6010 29

• INDURA 230 30

• INDURA 230-S 31

• INDURA 6011 32

• INDURA Punto Azul 33

• INDURA Punto Verde 34

• INDURA 90 35

• INDURA Facilarc 15 36

• INDURA Facilarc 14 37

• INDURA Facilarc 12 38

• INDURA Facilarc 13 39

Electrodos para Aceros de baja aleación 40

• INDURA 7010-A1 41

• INDURA 8010-G 42

Electrodos para Aceros de baja y mediana aleación

(Bajo hidrógeno) 43

• INDURA 7018-RH 44

• INDURA 8018-C1 45

• INDURA 8018-G 46

• INDURA 11018 47

Electrodos para Aceros Inoxidables 48

• INDURA 19-9 51

• INDURA 308-L 52

• INDURA 309-L 53

• INDURA 25-20 54

• INDURA 29-9 S 55

• INDURA 18-12 Mo 56

• INDURA 316-L 57

• INDURA 317-L 58

• INDURA 347 59

• INDURA 410 Ni Mo 60

Electrodos base Níquel 61

• INDURA Nicromo 3 61

• Nicroelastic 46 62

Electrodos para Soldar Hierro Fundido 63

• INDURA 77 64

• INDURA 375 65

• NICKEL 99 66

• NICKEL 55 67

Manual pag 001-002 ok 1 1/10/02, 18:57

INDICE GENERAL

Electrodos para Cobre-Bronce 68

• INDURA 70 69

Electrodos para Aceros al Manganeso 70

• INDURA Timang 71

Electrodos para Biselar y Cortar 72

• INDURA Speed Cut 72

• INDURA Speed Chamfer 73

Sistema MIG Sistema MIG. Descripción, equipo. 74

Tabla de Regulación Sistema MIG 79

Sistema de clasificación del alambre para proceso MIG 79

Electrodos continuos para Aceros al Carbono y de baja aleación 80

• INDURA 70S-6 80

• MIGMATIC (Nuevo envase para alambre MIG) 80

Electrodos continuos para Aceros Inoxidables 81

• INDURA 308L 81

• INDURA 316L 82

Electrodos continuos para Aluminio 83

• INDURA 1100 83

• INDURA 4043 84

• INDURA 5356 85

Sistema TIG Sistema TIG. Descripción, equipo. 86

Varillas para Sistema TIG 88

Sistema Sistema Arco Sumergido. Descripción, equipo. 90

Arco Sumergido Materiales para Arco Sumergido 92

Fundentes para arco sumergido 92

• Fundente Aglomerado INDURA H-400 93

Tabla de Regulación Soldadura Arco Sumergido 93

Sistema Oxigas Sistema Oxigas. Descripción, equipo. 94

Varillas de aporte para soldadura Oxigas 96

Soldadura de Estaño 102

Fundentes para soldaduras oxiacetilénicas y estaño 103

Soldadura Soldadura de Mantención. 105

de Mantención Recubrimientos Duros 105

Aleaciones Especiales 107

Alambres Tubulares 109

Tablas Dureza: Tabla comparativa de grados de dureza 111

Aceros: Composición química de los aceros 112

Composición química aceros inoxidables 117

Precalentamiento: Temperaturas de precalentamiento

para diferentes aceros 118

Temperatura: Conversión °C-°F 120

Electrodos INDURA Manual del acero ICHA 122

Soldadura INDURA para Aceros ASTM 123

Manual pag 001-002 ok 2 1/10/02, 18:57

TEMAS GENERALES DE SOLDADURA

SEGURIDAD EN SOLDADURA AL ARCO

Cuando se realiza una soldadura al arco durante la cual Protección de la vista

ciertas partes conductoras de energía eléctrica están al

descubierto, el operador tiene que observar con espe- La protección de la vista es un asunto tan importante

cial cuidado las reglas de seguridad, a fin de contar con que merece consideración aparte. El arco eléctrico que

la máxima protección personal y también proteger a las se utiliza como fuente calórica y cuya temperatura al-

otras personas que trabajan a su alrededor. canza sobre los 4.000° C, desprende radiaciones visi-

bles y no visibles. Dentro de estas últimas, tenemos

En la mayor parte de los casos, la seguridad es una aquellas de efecto más nocivo como son los rayos ul-

cuestión de sentido común. Los accidentes pueden evi- travioletas e infrarrojos.

tarse si se cumplen las siguientes reglas:

El tipo de quemadura que el arco produce en los ojos

no es permanente, aunque sí es extremadamente do-

Protección Personal lorosa. Su efecto es como “tener arena caliente en los

ojos”. Para evitarla, debe utilizarse un lente protector

Siempre utilice todo el equipo de protección necesa-

(vidrio inactínico) que ajuste bien y, delante de éste,

rio para el tipo de soldadura a realizar. El equipo con-

para su protección, siempre hay que mantener una cu-

siste en:

bierta de vidrio transparente, la que debe ser sustituida

1. Máscara de soldar, proteje los ojos, la cara, el cue- inmediatamente en caso de deteriorarse. A fin de ase-

llo y debe estar provista de filtros inactínicos de acuer- gurar una completa protección, el lente protector debe

do al proceso e intensidades de corriente empleadas. poseer la densidad adecuada al proceso e intensidad

de corriente utilizada. La siguiente tabla le ayudará a

2. Guantes de cuero, tipo mosquetero con costura in- seleccionar el lente adecuado:

terna, para proteger las manos y muñecas.

Influencia de los rayos sobre el ojo humano:

3. Coleto o delantal de cuero, para protegerse de sal-

picaduras y exposición a rayos ultravioletas del arco. Sin lente protector

4. Polainas y casaca de cuero, cuando es necesario Luminosos Infrarojos Ultravioleta

hacer soldadura en posiciones verticales y sobre ca-

beza, deben usarse estos aditamentos, para evitar

las severas quemaduras que puedan ocasionar las Cristalino

salpicaduras del metal fundido. Córnea

5. Zapatos de seguridad, que cubran

los tobillos para evitar el atrape de

salpicaduras.

Retina

6. Gorro, protege el cabello y el

cuero cabelludo, especialmente

cuando se hace soldadura en

posiciones. Con lente protector

IMPORTANTE: Evite tener en los Vidrio

bolsillos todo material inflamable Inactínico

como fósforos,

encendedores o papel

celofán. No use ropa de material

sintético, use ropa de algodón.

Para mayor información ver:

NCh 1466 - of. 78, NCh 1467 - of. 78,

NCh 1562 - of. 79, NCh 1692 - of. 80,

NCh 1805 - of. 80 y NCh 1806 - of. 80.

Manual pag 003-024 ok 3 1/10/02, 18:57

TEMAS GENERALES DE SOLDADURA

Escala de lentes a usar (en grados), de acuerdo al proceso de soldadura y torchado (arco-aire)

PROCESO CORRIENTE, en Amperes

10 15 2030 40 60 80100 125 150 175 200 225 250 275 300 350 400 450 500

Arco manual 9 10 11 12 13 14

Sistema MIG, con gas inerte,

espesores altos 10 11 12 13 14

Sistema Mig con gas inerte,

espesores bajos 10 11 12 13 14 15

Proceso TIG 9 10 11 12 13 14

Proceso MIG con gas CO2 10 11 12 13 14 15

Torchado arco–aire 10 11 12 13 14 15

Nota: las áreas en azul corresponden a los rangos en donde la operación de soldadura no es normalmente usada.

Seguridad al usar una máquina Circuitos con Corriente

soldadora

Antes de usar la máquina de soldar al arco debe guar-

darse ciertas precauciones, conocer su operación y ma-

nejo, como también los accesorios y herramientas ade-

cuadas.

Para ejecutar el trabajo con facilidad y seguridad, debe

observarse ciertas reglas muy simples:

MAQUINA SOLDADORA (Fuente de Poder) O

N

O

F

F

Circuitos con Corriente:

En la mayoría de los talleres el voltaje usado es 220 ó

380 volts. El operador debe tener en cuenta el hecho

que estos son voltajes altos, capaces de inferir graves

lesiones. Por ello es muy importante que ningún traba-

jo se haga en los cables, interruptores, controles, etc.,

antes de haber comprobado que la máquina ha sido

desconectada de la energía, abriendo el interruptor para produzca un choque eléctrico al operador, cuando éste,

desenergizar el circuito. Cualquier inspección en la por ejemplo, llegue a poner una mano en la carcaza de

máquina debe ser hecha cuando el circuito ha sido des- la máquina. Nunca opere una máquina que no tenga

energizado. su línea a tierra.

Línea a Tierra: Cambio de Polaridad:

Todo circuito eléctrico debe tener una línea a tierra para El cambio de polaridad se realiza para cambiar el polo

evitar que la posible formación de corrientes parásitas del electrodo de positivo (polaridad invertida) a negati-

Manual pag 003-024 ok 4 1/10/02, 18:57

vo (polaridad directa). No cambie el

selector de polaridad si la máquina está Línea a Tierra

operando, ya que al hacerlo saltará el

arco eléctrico en los contactos del in-

terruptor, destruyéndolos. Si su máqui-

na soldadora no tiene selector de po- O

O

N

laridad, cambie los terminales cuidan- F

do que ésta no esté energizada.

Cambio del Rango de Amperaje:

En las máquinas que tienen 2 o más

escalas de amperaje no es recomen-

dable efectuar cambios de rango cuan-

Cambio de Polaridad do se está soldando, esto puede pro-

ducir daños en las tarjetas de control,

u otros componentes tales como

tiristores, diodos, transistores, etc.

O

N

O

F

F

En máquinas tipo clavijeros no se debe

cambiar el amperaje cuando el equipo

está soldando ya que se producen se-

rios daños en los contactos eléctricos,

causados por la aparición de un arco

eléctrico al interrumpir la corriente.

En máquinas tipo Shunt móvil, no es

Cambio de Rango de Amperaje

aconsejable regular el amperaje sol-

dando, puesto que se puede dañar el

mecanismo que mueve el Shunt.

Circuito de Soldadura:

Cuando no está en uso el porta elec-

trodos, nunca debe ser dejado encima

de la mesa o en contacto con cualquier

otro objeto que tenga una línea directa

a la superficie donde se suelda. El

peligro en este caso es que el portae-

lectrodo, en contacto con el circuito a

tierra, provoque en el transformador del Circuito de Soldadura

equipo un corto circuito.

La soldadura no es una operación

riesgosa si se respetan las medidas

preventivas adecuadas. Esto requiere

un conocimiento de las posibilidades de

daño que pueden ocurrir en las opera-

ciones de soldar y una precaución ha-

bitual de seguridad por el operador.

Manual pag 003-024 ok 5 1/10/02, 18:57

TEMAS GENERALES DE SOLDADURA

Seguridad en operaciones de Soldadura

Riesgos de Incendio

Condiciones ambientales que deben ser consideradas:

Riesgos de Incendio:

Nunca se debe soldar en la proximidad de líquidos in-

flamables, gases, vapores, metales en polvo o polvos

combustibles. COM

BUSTIBLE

Cuando el área de soldadura contiene gases, vapores

o polvos, es necesario mantener perfectamente airea-

do y ventilado el lugar mientras se suelda.

Nunca soldar en la vecindad de materiales inflamables

o de combustibles no protegidos.

Ventilación:

Soldar en áreas confinadas sin ventilación adecuada Ventilación

puede considerarse una operación arriesgada, porque

al consumirse el oxígeno disponible, a la par con el ca-

lor de la soldadura y el humo restante, el operador que-

da expuesto a severas molestias y enfermedades.

Humedad:

La humedad entre el cuerpo y algo electrificado forma Humedad

una línea a tierra que puede conducir corriente al cuer-

po del operador y producir un choque eléctrico.

El operador nunca debe estar sobre una poza o sobre

suelo húmedo cuando suelda, como tampoco trabajar

en un lugar húmedo.

Deberá conservar sus manos, vestimenta y lugar de tra-

bajo continuamente secos.

Manual pag 003-024 ok 6 1/10/02, 18:57

Seguridad en Soldadura de Estanques

Soldar recipientes que hayan contenido materiales in- b) Métodos de lavado:

flamables o combustibles es una operación de solda- La elección del método de limpieza depende gene-

dura extremadamente peligrosa. A continuación se ralmente de la sustancia contenida. Existen tres mé-

detallan recomendaciones que deben ser observadas todos: agua, solución química caliente y vapor.

en este tipo de trabajo:

c) Preparar el estanque para la operación de

a) Preparar el estanque para su lavado: soldadura:

La limpieza de recipientes que hayan contenido com- Al respecto existen dos tratamientos:

bustibles debe ser efectuada sólo por personal ex-

perimentado y bajo directa supervisión. • Agua

• Gas CO2-N2

No debe emplearse hidrocarburos clorados (tales

como tricloroetileno y tetracloruro de carbono), debi- El proceso consiste en llenar el estanque a soldar

do a que se descomponen por calor o radiación de con alguno de éstos fluidos, de tal forma que los

la soldadura, para formar fosfógeno, gas altamente gases inflamables sean desplazados desde el

venenoso. interior.

Venteo con agua

Venteo

Venteo con gas

Venteo abierto

Agua

CO2

o

N2

Zona de

soldadura

Nivel

de agua

Drenaje cerrado

Manual pag 003-024 ok 7 1/10/02, 18:57

TEMAS GENERALES DE SOLDADURA

COSTOS EN SOLDADURA

Introducción

Cada trabajo de soldadura presenta al diseñador y cal- Por otro lado, se intenta enfocar el problema con un

culista sus propias características y dificultades, por lo equilibrio justo entre la exactitud y la simplicidad, es decir

cual, el modelo de costos que a continuación se desa- proponiendo fórmulas de costos de fácil aplicación, aun

rrolla, propone un rango de generalidad amplio que per- cuando ello signifique eliminar términos de incidencia

mite abarcar cualquier tipo de aplicación. leve en el resultado buscado.

Determinación de Costos en Operaciones de Soldadura

FORMULAS Base de Cálculo: metro lineal (ml)

Costo Electrodo ($) Pmd (kg./ml) x Valor Electrodo ($/kg)

=

m.l. Eficiencia Deposición (%)

Costo M.O. y ($) Pmd (kg./ml) x Valor M.O. y G.G. ($/hr)

=

G. Grales. m.l. Velocidad Deposición (kg./hr) x F. Operación (%)

3

Costos Gas ($) Pmd (kg./ml) x flujo Gas (m3/hr) x Valor Gas ($/m )

=

m.l. Velocidad Deposición (kg./hr)

Costo Fundente ($)

= Pmd (kg./ml) x F. Uso (%) x Valor Fundente ($/kg.)

m.l.

Nota: A continuación se definen conceptos previamente mencionados, además de rangos con valores de los parámetros que

son normales en toda la industria de la soldadura.

1. Peso metal depositado:

Cantidad de metal de aporte necesario para completar una unión soldada. Relación para determinar peso

metal depositado.

Pmd = Area Seccional x longitud x densidad aporte.

3,2 60 o

60o 45

o

45

o

Unión de Soldadura E E

E

E

E

E 3,2

3,2 3,2

3,2 60o 45

o

Espesor (E)

pulg. mm. METAL DEPOSITADO (kg/ml) (Acero)

1/8 3.2 0.045 0.098

1/4 6.4 0.177 0.190 0.380 0.358

3/8 9.5 0.396 0.638 0.605

1/2 12.5 0.708 1.168 1.066

5/8 16 1.103 1.731 1.707 1.089

3/4 19 1.592 2.380 1.049 2.130 1.449

1 25 2.839 3.987 2.578 3.554 2.322

11/4 32 3.768 3.380

11/2 37.5 5.193 4.648

2 51 8.680 7.736

21/2 63.5 13.674 11.617

3 76 18.432 16.253

Manual pag 003-024 ok 8 1/10/02, 18:57

2. Eficiencia de aportación:

Proceso Eficiencia Deposición (%)

Relación entre el metal efectivamente depositado y

la cantidad en peso de electrodos requeridos para Electrodo Manual 60 - 70

efectuar ese depósito. MIG Sólido 90

MIG Tubular c/protección 83

MIG Tubular s/protección 79

TIG 95

Arco Sumergido 98

3. Velocidad de deposición:

Cantidad de material de aporte depositado en una unidad de tiempo.

Electrodo Manual

12

Kg / hora

11

10

6

E 7024 E 6027

5

E 7028

4

E 6011

3

E 6010 E 7018

2

E 6012 - 6013

1

0

50 100 150 200 250 300 350 400 450 500 550 600 650

Amperes

Arco Sumergido

18

Kg / hora

17

16

15 4.8 mm ø

14

13 4.0 mm ø

12

11 3.2 mm ø

10

2.4 mm ø

9

8 2.0 mm ø

7

1.6 mm ø

6

5

4

3

2

1

0

100 200 300 400 500 600 700 800 900 1000 1100 1200

Amperes

Manual pag 003-024 ok 9 1/10/02, 18:57

TEMAS GENERALES DE SOLDADURA

MIG Sólido

12

Kg / hora

11

10

9

8

7

1.6 mm ø

6

5

1.2 mm ø

4

0.9 mm ø

3

0.8 mm ø

2

1

0

50 100 150 200 250 300 350 400 450 500 550 600 650

Amperes

MIG Tubular con protección

12

Kg / hora

11

3.2 mm ø

10

9

2.4 mm ø

8

7

6

1.6 mm ø

5

4

1.2 mm ø

3

2

1

0

50 100 150 200 250 300 350 400 450 500 550 600 650

Amperes

MIG Tubular sin protección

12

Kg / hora

11

10

9

2.4 mm ø

8

7 E 70T-4

3.0 mm ø

6

5

4

3

2.0 mm ø

2

2.4 mm ø

1 E 70T-8

0

50 100 150 200 250 300 350 400 450 500 550 600 650

Amperes

10

Manual pag 003-024 ok 10 1/10/02, 18:57

4. Factor de Operación: COSTO DE SOLDADURA:

Se define como la relación entre el tiempo en que ha Es especialmente importante, cuando es alto o cuando

existido arco y el tiempo real o tiempo total pagado. representa una proporción significativa del total estima-

do para un proyecto o un contrato. Como la soldadura

Proceso Factor de Operación (%) está relacionada directamente a otras operaciones, nun-

ca debe ser considerada y costeada aisladamente.

Electrodo Manual 5 - 30

Cualquier operación de fabricación de productos inclu-

MIG Sólido 10 - 60

ye generalmente:

MIG Tubular 10 - 60

TIG 5 - 20 1. Abastecimiento y almacenamiento de materias

Arco Sumergido 50 - 100 primas.

2. Preparación de estos materiales para soldadura,

5. Flujo Gas:

corte, etc.

Cantidad de gas necesario para protección por uni-

dad de tiempo. 3. Armado de los componentes.

4. Soldadura.

Proceso Flujo Gas (m3/hr)

5. Operaciones mecánicas subsecuentes.

MIG Sólido 0.8 - 1.2

MIG Tubular 1.0 - 1.4 6. Tratamientos Térmicos.

TIG 0.5 - 1.0 7. Inspección.

6. Factor de Uso de Fundente: Dado que cada una de estas operaciones representa

Cantidad de fundente efectivamente empleado por un gasto, es posible representar la composición del cos-

kg. de alambre depositado. to total, como se indica en la figura.

Proceso Factor de Uso Fundente (%) En este ejemplo, el costo de material, costo de solda-

dura y operaciones mecánicas representan 30%, 40%

Arco Sumergido 80 - 100 y 15% respectivamente del costo total; el costo de las

tres últimas operaciones constituye sólo un 15% del total.

En el diseño o fabricación de cualquier componente, Es por lo tanto evidente, que la operación de soldadura

hay tres consideraciones fundamentales que deben misma es importante y debe ser adecuadamente cos-

estar siempre presentes. EFICIENCIA, COSTO y teada y examinada en detalle, para determinar donde

APARIENCIA. efectuar reducciones efectivas de costo.

Costo de Soldadura

Inspección

Tratamiento Térmico

Costo Total Armado

Preparación

Operaciones mecánicas

Soldaduras

Materiales

11

Manual pag 003-024 ok 11 1/10/02, 18:57

TEMAS GENERALES DE SOLDADURA

Composición del Costo de Soldadura

Los principales componentes del costo de soldadura son: Los dos primeros items son costos directos de solda-

dura. Sin embargo, gastos generales incluye numero-

a) Costo de Consumibles (electrodo, fundente gases sos items indirectamente asociados con la soldadura,

de protección, electricidad, etc.) como son: depreciación, mantención, capacitación de

personal, supervisión técnica, etc.

b) Costo de Mano de Obra.

c) Gastos Generales.

Costo de Consumibles

Al considerar que existen numerosos procesos de sol- La tabla siguiente indica los requerimientos de consu-

dadura y que cada uno tiene rendimientos diferentes, mibles para varios procesos de soldadura:

la cantidad total de consumibles que deben ser adquiri-

dos varía considerablemente entre uno y otro.

Pérdida de Electrodos Consumibles/

Kg 100 Metal depositado

Eficiencia de

Deposición Pérdida por Eficiencia Electrodo Fundente Gas

Proceso (%) Colillas % Electrodo (kg) (kg) (m3)

Electrodo Manual

Celulósico 60 12 48 155 - -

Electrodo Manual

Rutílico 70-80 12 68-50 145-170 - -

Electrodo Manual

Bajo Hidrógeno 72 12 60 160-170 - -

Mig (Cortocircuito) 93 2 91 110 - 17-42

Mig (Spray) 95 2 93 108 - 7-11

Tubular c/prtoección 83 1 82 122 - 4-20

Tubular s/protección 80 1 79 126 - -

Arco Sumergido 99 1 98 102 85-100 -

El único consumible cuyo costo no ha sido considerado en el equipo, como también el máximo de carga KVA, y

es la energía eléctrica. Para todos los procesos de sol- es por lo tanto un valor promedio.

dadura por fusión, puede ser considerado aproximada-

mente como 4,0 KW hr/kg. de soldadura de acero de- Sin embargo, el costo de energía se puede determinar

positado. Esto toma en cuenta la pérdida de energía a través de la siguiente relación:

Volts x Amps x Factor de potencia x tiempo en horas

KW hora =

1.000

12

Manual pag 003-024 ok 12 1/10/02, 18:57

Costo Mano de Obra

Con excepción de ciertas aplicaciones semi-automáti- razón entre el tiempo real de arco y tiempo total que se

cas y automáticas, el costo de mano de obra, hoy en paga al operador expresado en porcentaje. Así el inter-

día, representa la proporción más significativa del cos- valo de factores de operación, dependerá del proceso

to total en soldadura. de soldadura y su aplicación.

El costo de mano de obra para producir una estructura El diseño de la unión decide la cantidad de solda-

soldada, depende de la cantidad de Soldadura necesa- dura requerida y a menudo la intensidad de energía

ria, Velocidad de Deposición, Factor de Operación y que se debe emplear al soldar. Sin embargo, los dos

Valor de Mano de Obra. principales items que controlan los costos de mano

de obra son velocidad de deposición y factor de

El FACTOR DE OPERACION ha sido definido como la operación.

Método de Aplicación Factor de Operación %

Manual

Semi-automático

A Máquina

Automático

0 10 20 30 40 50 60 70 80 90 100

El gráfico B muestra las relaciones generales entre: procesos de Soldadura al Arco.

velocidad de deposición y costo de mano de obra.

La figura (B) muestra que en cantidades altas de de-

La figura (A) muestra que la cantidad de deposición posición, los costos de mano de obra por kilo de metal

aumenta a medida que es elevada la corriente de depositado tienden a disminuir.

soldadura. Esto se aplica generalmente a todos los

Intensidad de Corriente (Amp.) Costos de Mano de Obra por Kilo

A 15 B 15

Velocidad de deposición

Velocidad de deposición

Factor de operación

decreciente

10 10

( kg/h )

( kg/h )

10%

5 5

30%

50%

0 500 1000 0 2 4 6 8

Amp. US$

13

Manual pag 003-024 ok 13 1/10/02, 18:57

TEMAS GENERALES DE SOLDADURA

POSICIONES EN SOLDADURA

Designación de acuerdo con ANSI/AWS A 3.0-85.

Plano Horizontal Vertical Sobrecabeza

Uniones de Filete

1F 2F 3F 4F

Uniones Biseladas

1G 2G 3G 4G

Uniones de Tuberías

La tubería se rota La tubería no se rota

mientras se suelda mientras se suelda

1G 2G 5G 6G

14

Manual pag 003-024 ok 14 1/10/02, 18:57

ESQUEMAS BASICOS

Esquemas Básicos de Soldadura

Tipos de Unión

A tope Esquina Traslape

Borde Tipo T

Tipos de Soldadura

Filete Bisel

Relleno Tapón

Variaciones de Bisel

Escuadra Tipo J Bisel Unico

Bisel en X

Bisel en V Doble Bisel Tipo U

15

Manual pag 003-024 ok 15 1/10/02, 18:57

Potrebbero piacerti anche

- Soldadura1 PDFDocumento22 pagineSoldadura1 PDFEric ConNNessuna valutazione finora

- Clase 3.2 Manual de Soldadura INDURADocumento139 pagineClase 3.2 Manual de Soldadura INDURAErick PilicitaNessuna valutazione finora

- File - 1915 - Manual de Soldadura Indura 2007Documento88 pagineFile - 1915 - Manual de Soldadura Indura 2007Pedro Junior Sotelo LedezmaNessuna valutazione finora

- Soldadura manual y MIGDocumento88 pagineSoldadura manual y MIGjoseNessuna valutazione finora

- Manual de Soldadura INDURADocumento121 pagineManual de Soldadura INDURAArgenisUrielNovoaLeonesNessuna valutazione finora

- Manual de Sistemas y Materiales de SoldaduraDocumento171 pagineManual de Sistemas y Materiales de Soldadurawanda condeNessuna valutazione finora

- Manual de SoldaduraDocumento175 pagineManual de SoldaduraJorge Rosero Quevedo100% (2)

- Electrodos y sistemas de soldadura INDURADocumento88 pagineElectrodos y sistemas de soldadura INDURACarlos PazNessuna valutazione finora

- Curso de Soldadura 2006Documento156 pagineCurso de Soldadura 2006carlosblasrodriguezNessuna valutazione finora

- Manual de SoldaduraDocumento88 pagineManual de SoldaduraLuis JaramilloNessuna valutazione finora

- Manual Aceros InoxidablesDocumento72 pagineManual Aceros Inoxidableselkin saenzNessuna valutazione finora

- Catalogo Aceros OteroDocumento116 pagineCatalogo Aceros OteroPeliculasHD100% (1)

- Manual de Aceros InoxidablesDocumento72 pagineManual de Aceros InoxidablesmarioNessuna valutazione finora

- Spirax Sarco ModelosDocumento3 pagineSpirax Sarco ModelosJonathan VelardeNessuna valutazione finora

- Catalogo Indusolco - Equipos de soldadura y corteDocumento33 pagineCatalogo Indusolco - Equipos de soldadura y corteMario NaranjoNessuna valutazione finora

- Tarifa MersenDocumento73 pagineTarifa MersenivamuquiNessuna valutazione finora

- Ta Blade Pesos Teo Rico SSCDocumento26 pagineTa Blade Pesos Teo Rico SSCEmmanuel LeónNessuna valutazione finora

- Diager Catalogo Ansi SP 2020 D00353Documento64 pagineDiager Catalogo Ansi SP 2020 D00353Juan ValerianoNessuna valutazione finora

- Catálogo general de productos YaleDocumento197 pagineCatálogo general de productos Yalekaronte1701Nessuna valutazione finora

- electrodos-soldadura-acerosDocumento38 pagineelectrodos-soldadura-acerosjuan pablo postiglioniNessuna valutazione finora

- CatalogoDocumento43 pagineCatalogoJoséNessuna valutazione finora

- Diager Catalogo Perforacion Puntas para Destornillador Ansi Esp 2017 D00279 1 PDFDocumento44 pagineDiager Catalogo Perforacion Puntas para Destornillador Ansi Esp 2017 D00279 1 PDFLinder ReynaNessuna valutazione finora

- ACINDARDocumento60 pagineACINDARDanii CarrizoNessuna valutazione finora

- Tablas de AceroDocumento60 pagineTablas de Acerononopimentel100% (14)

- 4602-Texto Del Artículo-9950-1-10-20160531 PDFDocumento13 pagine4602-Texto Del Artículo-9950-1-10-20160531 PDFYennyBibianaTobonLondoñoNessuna valutazione finora

- CAP03 IntroDocumento5 pagineCAP03 IntroJohnny SanchezNessuna valutazione finora

- La Capacitación y Su Efecto en La Calidad Dentro de Las Organizaciones - RESUMENDocumento1 paginaLa Capacitación y Su Efecto en La Calidad Dentro de Las Organizaciones - RESUMENJohnny SanchezNessuna valutazione finora

- Dialnet LasRelacionesLaboralesYElUsoDeLasTecnologiasInform 786247 PDFDocumento17 pagineDialnet LasRelacionesLaboralesYElUsoDeLasTecnologiasInform 786247 PDFfabiolaNessuna valutazione finora

- V67n1a11 PDFDocumento10 pagineV67n1a11 PDFAnaPatriciaSullónTorresNessuna valutazione finora

- Articulo 9Documento12 pagineArticulo 9Johnny SanchezNessuna valutazione finora

- Energías AlternativasDocumento5 pagineEnergías AlternativasJohnny SanchezNessuna valutazione finora

- Estructuras MetalicasDocumento2 pagineEstructuras MetalicasJohnny SanchezNessuna valutazione finora

- Lpu20130004ane 425Documento9 pagineLpu20130004ane 425David EugenioNessuna valutazione finora

- Disposición Motor de Combustión InternaDocumento4 pagineDisposición Motor de Combustión InternaJohnny SanchezNessuna valutazione finora

- Articulo 11Documento40 pagineArticulo 11Johnny SanchezNessuna valutazione finora

- Articulo 12 PDFDocumento11 pagineArticulo 12 PDFJohnny SanchezNessuna valutazione finora

- Sostenibilidad Energética y Transición JustaDocumento5 pagineSostenibilidad Energética y Transición JustaJohnny SanchezNessuna valutazione finora

- Articulo 1Documento16 pagineArticulo 1Johnny SanchezNessuna valutazione finora

- Articulo 5Documento5 pagineArticulo 5Johnny SanchezNessuna valutazione finora

- Conservacion Fy HDocumento9 pagineConservacion Fy HJohnny SanchezNessuna valutazione finora

- Art09 PDFDocumento10 pagineArt09 PDFholiberNessuna valutazione finora

- Metodos de Conservacion de AlimentosDocumento6 pagineMetodos de Conservacion de AlimentosSoniaMercedesRieraNessuna valutazione finora

- Escaldado - 1Documento9 pagineEscaldado - 1Luis Miguel Mendoza de la CruzNessuna valutazione finora

- Articulo 14Documento7 pagineArticulo 14Johnny SanchezNessuna valutazione finora

- Articulo 11Documento8 pagineArticulo 11Johnny SanchezNessuna valutazione finora

- Articulo 8Documento11 pagineArticulo 8Johnny SanchezNessuna valutazione finora

- Articulo 14Documento7 pagineArticulo 14Johnny SanchezNessuna valutazione finora

- Artículo 5Documento6 pagineArtículo 5Johnny SanchezNessuna valutazione finora

- Articulo 4Documento8 pagineArticulo 4Johnny SanchezNessuna valutazione finora

- Agro1 Art 1Documento6 pagineAgro1 Art 1Andres Zoto QuinteroNessuna valutazione finora

- Vegetales Minimamente ProcesadosDocumento5 pagineVegetales Minimamente ProcesadosJohnny SanchezNessuna valutazione finora

- Vegetales Mínimamente ProcesadosDocumento10 pagineVegetales Mínimamente ProcesadosRodolfo HitchNessuna valutazione finora

- Fresh-Cut Fruits Preservation: Current Status and Emerging TechnologiesDocumento12 pagineFresh-Cut Fruits Preservation: Current Status and Emerging TechnologiesVenu GopalNessuna valutazione finora

- Rehabilitación carretera vecinal AyacuchoDocumento2 pagineRehabilitación carretera vecinal Ayacuchobrechman taipe rodriguezNessuna valutazione finora

- Planta IndustrialDocumento4 paginePlanta IndustrialMAYCOL JUNIOR QUINTANA VIERANessuna valutazione finora

- RoscasDocumento8 pagineRoscasMiguel De ArcadiaNessuna valutazione finora

- Herramientas de Mano No CortantesDocumento73 pagineHerramientas de Mano No CortantesMiller Cely100% (1)

- InventarioFisicoBienes2013Documento9 pagineInventarioFisicoBienes2013interluchoNessuna valutazione finora

- Tablas de VaporDocumento95 pagineTablas de VaporRemmy Torres VegaNessuna valutazione finora

- Guiadeejerciciossoldadura 120725153853 Phpapp02Documento8 pagineGuiadeejerciciossoldadura 120725153853 Phpapp02Emilio NavarroNessuna valutazione finora

- El detective de las sustancias: resolviendo un crimen a través de las propiedades físicasDocumento2 pagineEl detective de las sustancias: resolviendo un crimen a través de las propiedades físicasDiana Vazquez21% (14)

- TaladroDocumento12 pagineTaladroJuan CossoNessuna valutazione finora

- Acero Bohler M390 FSP 03327-453200Documento12 pagineAcero Bohler M390 FSP 03327-453200Maximiliano GarciaNessuna valutazione finora

- Tema 3Documento34 pagineTema 3Jesús Miguel Pérez MolinaNessuna valutazione finora

- Ficha Técnica de Horno EléctricoDocumento1 paginaFicha Técnica de Horno EléctricoBryan C. Olaechea SaavedraNessuna valutazione finora

- Documentos - Doc 4 Accesorios-Cables & CadenasDocumento22 pagineDocumentos - Doc 4 Accesorios-Cables & CadenasEmaLiraNessuna valutazione finora

- Nweb Frec Horario Plaza Constitucion - Glew - Korn 18 12 2021 Vs 00Documento6 pagineNweb Frec Horario Plaza Constitucion - Glew - Korn 18 12 2021 Vs 00Matias CarrizoNessuna valutazione finora

- 3 - Introduccion Agentes Extintores - Seguridad IVDocumento18 pagine3 - Introduccion Agentes Extintores - Seguridad IVRafaelNessuna valutazione finora

- Metalurgia Basica Integrada PDFDocumento192 pagineMetalurgia Basica Integrada PDFJhon Barzola PalominoNessuna valutazione finora

- 01-5-Caso de Estudio Podrán Los Sistemas Informáticos Salvar A U.S. SteelDocumento4 pagine01-5-Caso de Estudio Podrán Los Sistemas Informáticos Salvar A U.S. Steelpillomexicano0% (1)

- EXAMEN FINAL DE INGENIERIA ESTRUCTURALDocumento28 pagineEXAMEN FINAL DE INGENIERIA ESTRUCTURALJuan Carlos Gomez FloresNessuna valutazione finora

- Motores eléctricos: tipos y funcionamientoDocumento9 pagineMotores eléctricos: tipos y funcionamientoefrain santiagoNessuna valutazione finora

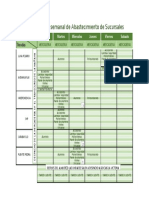

- Abastecimiento A SucursalesDocumento1 paginaAbastecimiento A SucursalesJob RosalesNessuna valutazione finora

- Limpieza Decapado y Pasivado Del Acero Inoxidable en Aplicaciones Industriales.2 PDFDocumento25 pagineLimpieza Decapado y Pasivado Del Acero Inoxidable en Aplicaciones Industriales.2 PDFJeisson PerezNessuna valutazione finora

- Fresadora: tipos, partes, características y seguridadDocumento16 pagineFresadora: tipos, partes, características y seguridadDiego HuangalNessuna valutazione finora

- TornoDocumento29 pagineTornoGinaGonzalesPulidoNessuna valutazione finora

- Aluminio Naval 15 PDFDocumento5 pagineAluminio Naval 15 PDFYsmari FigueroaNessuna valutazione finora

- Tema 4. Defectología de MetalesDocumento26 pagineTema 4. Defectología de MetalesmlsdzcNessuna valutazione finora

- Aleacion de Niquel y HierroDocumento7 pagineAleacion de Niquel y HierroBethany LopezNessuna valutazione finora

- Guia Lab-4-Mecanizado-2018-2 PDFDocumento43 pagineGuia Lab-4-Mecanizado-2018-2 PDFMilena Perea100% (1)

- Listado de Herramientas AutomotrizDocumento7 pagineListado de Herramientas AutomotrizCarlos JuniorNessuna valutazione finora

- Algodon CardadoDocumento23 pagineAlgodon CardadoFRANK BNessuna valutazione finora

- (KKLR) All You Need Is KillDocumento179 pagine(KKLR) All You Need Is KillDiego Amador100% (1)