Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

4 Ingenieria de Mantenimiento TPM

Caricato da

Miguel Angel OncoyTitolo originale

Copyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

4 Ingenieria de Mantenimiento TPM

Caricato da

Miguel Angel OncoyCopyright:

Formati disponibili

PUCP- Ingeniería de Mantenimiento

TPM : Definición

La siguiente fue la primera definición “oficial” de TPM publicada en

1971 por el JIPE, antecesor del Japanese Institute of Plant

Mantenimiento Productivo Total Maintenance (JIPM), para desplegar la versión TPM originalmente

desarrollada en la Cía. Nippondenso.

“El TPM se orienta a maximizar la eficacia del equipo

(mejorar la eficiencia global) estableciendo un sistema

de mantenimiento productivo de alcance amplio que

cubre la vida entera del equipo, involucrando todas las

áreas relacionadas con el equipo (planificación,

producción, mantenimiento, etc.), con la participación

de todos los empleados desde la alta dirección hasta

los operarios, para promover el mantenimiento

productivo a través de la gestión de la motivación, o

Ing. Francis Paredes R. actividades de pequeños grupos voluntarios”.

TPM : Nueva definición Visión Estratégica del TPM

Propósito del TPM

Definición propuesta por el JIPM en 1989 como

“Company-Wide TPM” o TPM de amplio cubrimiento:

“Cambiar la constitución de la empresa mediante el cambio de

“El TPM se orienta a crear un sistema corporativo que mentalidad de la gente y de condiciones en el equipo”

maximiza la eficiencia de todo el sistema productivo, --Formar personal de acuerdo a la nueva era de la automatización—

Cambiar la

estableciendo un sistema que previene las pérdidas en mentalidad 1. Operadores: Capaces de ejecutar el Mantenimiento Autónomo

2. “Mantenimiento: Expertos en su área

todas las operaciones de la empresa. Esto incluye de la 3. Ingenieros: Capaces de diseñar equipos que no requieran

“cero accidentes, cero defectos y cero fallos” en todo GENTE mantenimiento

1

el ciclo de vida del sistema productivo. Se aplica en

todos los sectores, incluyendo producción, desarrollo

y departamentos administrativos. Se apoya en la Cambiar la 1. Hacerlo más eficiente a través de mejoras de la constitución del

equipo existente.

constitución

participación de todos los integrantes de la empresa, del

2. Diseño LCC de equipo nuevo y arranque vertical.

desde la alta dirección hasta los niveles operativos. La EQUIPO

obtención de cero pérdidas se logra a través del

trabajo de pequeños equipos.”

Cambiar la constitución de la empresa

Visión Estratégica del TPM TPM es una herramienta para:

De las actividades TPM para el área de Producción, a la

implementación del TPM en todas las áreas de la empresa Identificar y Eliminar Causas de Costos

por Todo el Ciclo de Vida del Equipo:

TPM Nivel 1

TPM Nivel 2

Flujo del Producto TPM Nivel 3 Diseño

Construcción y Etapa que se

Pruebas debe optimizar

y prolongar

PEDIDO

EMBARQUE Instalar,

Gemba

(Venta)

arrancar

Producción

Ventas, Proceso

Operar, utilizar (Vida Útil)

Investigación Producción Servicios de

distribución Retirar, desechar

Desarrollo, Proceso

Diseño Negocio

Compras,

Recursos humanos

Control de la

porducción Control de Costos

Técnicas de

producción Producción Mantenimiento

Aseguramiento de Ciclo de Vida del Equipo

calidad

Ing. Francis Paredes www.imc-peru.com

PUCP- Ingeniería de Mantenimiento

Objetivos Estratégicos del TPM Objetivos Estratégicos del TPM

Nivel 3

Mejora de la efectividad

de la empresa Nivel 1: Mejora de efectividad de equipos

• Eliminar las pérdidas de los equipos

Nivel 2 • Reducir los costes de mantenimiento

Mejora de la efectividad

del sistema productivo • Aumentar el Tiempo Medio Entre Fallos (MTBF)

• Disminuir el Tiempo Medio para Reparaciones (MTTR)

• Reducir el tiempo de cambio de herramientas/producc.

Nivel 1 • Mejorar las habilidades de operación y reparación

Mejora de la efectividad En este curso nos centraremos • Crear una cultura de trabajo de alta colaboración

de los equipos en este objetivo principalmente

Los objetivos de esta primera etapa son estrictamente

técnicos.

Pérdidas en los Sistemas Productivos

Recursos

Punto de Partida del

Humanos

Sistema Recursos

TPM: Medir las

Productivo Energéticos

2

pérdidas

del sistema productivo Nos

enfocaremos

aquí

Equipos e Materiales

Instalaciones

Efectividad Global del Equipo (OEE) Efectividad Global del Equipo (OEE)

Falta de Trabajo

Tiempo Calendario = 365 días x 24 hrs

OEE

100%

Tiempo No 6 GRANDES

A= Tiempo Total de Operación

Programado 90% PÉRDIDAS

B= Tiempo de Carga (Tiempo Planificado para Paradas MANTENIMIENTO

Mantenimiento Preventivo, 80% AVERIAS AUTÓNOMO

Producir) Planificadas

Descansos, Limpieza, etc.

PUESTA A PUNTO Y

C= Tiempo Bruto de Producción

Paradas No

Planificadas

1. AVERÍAS, 70% GRADUACIÓN MANTENIMIENTO

2. PREPARACIONES Y AJUSTES (SETUP)

- Otras paradas no programadas: PLANIFICADO

Pérdidas Falta de material, falta de operador, 60% PARADAS MENORES

D= Tiempo Neto de Producción de

reuniones, etc.

eficiencia

MEJORA

Pérdidas

50% VELOCIDAD REDUCIDA ENFOCADA

E= Tiempo de 3. MICROPARADAS (Paradas < 10 min

de

Valor Añadido sin intervención de Mantenimiento)

calidad PROD. DEFECTUOSOS

y FUNCIONAMIENTO EN VACÍO 40% INICIO FIN DE

4. VELOCIDAD REDUCIDA PRODUCCIÓN

MANTENIMIENTO

DE CALIDAD

30% PRODUCTOS

5. DEFECTOS DE CALIDAD DEFECTUOSSOS

6. REPROCESOS

20%

OTROS

C Tasa de D Tasa de E (Gerenciamiento, CAPACITACIÓN Y

OEE = Disponibilidad = x = x = 10% Logística) ENTRENAMIENTO

B Rendimiento C Calidad D

OEE: Mide las PÉRDIDAS EN MÁQUINAS 0%

Ing. Francis Paredes www.imc-peru.com

PUCP- Ingeniería de Mantenimiento

Seis principales causas de pérdidas en

industrias de manufactura y ensamble Efectividad Global del Equipo (OEE)

TASA DE TASA DE

DISPONIBILIDAD

RENDIMIENTO CALIDAD

Es la cantidad de Servicio Productivo que proporciona

un Equipo

Puesta a Reducción Paradas

punto OEE DISPONIBILIDAD X TASA DE TASA DE

de cortas y Defectos Pérdidas = X

Averías y marchas en del al iniciar el RENDIMIENTO CALIDAD

velocidad Proceso proceso

Graduación vacío

OEE: Overall Equipment Efectiveness

Calcular el OEE

En una planta, un equipo de producción funcionó durante tres

turnos de 8 horas, produciendo cada pieza en 2 minutos. El

equipo tuvo 20 minutos de paradas programadas (descansos,

cambios de materias primas y otros) en cada turno. Cada cambio

de formato necesario para cambiar de producción, requirió de un

tiempo de 45 minutos. Se hicieron dos cambios, uno en el primer

turno y otro en el tercero. En el primer turno se registraron dos

paradas por avería de máquina de 15 minutos c/u y en el tercero

una parada por rotura de faja de 25 minutos. La velocidad de la

máquina fue reducida por el operador del segundo turno,

Pilares del TPM 3

trabajando en primera velocidad debido a problemas de

atascamiento por defectos en el material procesado. Al final de

este turno se obtuvo una producción de 200 pzas., también

durante el primer turno se perdieron 35 minutos y en el tercero 20

minutos por paradas menores. Finalmente calidad detecto en el

día, 8 piezas defectuosas que no se pudieron recuperar.

Pilares del TPM Pilares del TPM

Un pilar es un grupo de acciones de mejora que se debe CERO Cero averías

desarrollar con un propósito específico, ya que las causas

Cero defectos

PERDIDAS Cero accidentes ( )

de los problemas de pérdida de productividad de una

planta tienen numerosas causas.

Cada pilar sugerido por el JIPM cumple una función

SEGURIDAD y AMBIENTE

GESTION TEMPRANA DE

específica y ellos están íntimamente relacionados.

MEJORA ENFOCADA

CAPACITACION Y

ADMINISTRATIVAS

ENTRENAMIENTO

MANTENIMIENTO

MANTENIMIENTO

MANTENIMIENTO

TPM EN AREAS

PLANIFICADO

DE CALIDAD

AUTONOMO

EQUIPOS

COMPROMISO DE LA GERENCIA

PARTICIPACION DE TODO EL PERSONAL

Ing. Francis Paredes www.imc-peru.com

PUCP- Ingeniería de Mantenimiento

En este curso veremos los Introducción

Pilares de Mantenimiento

Autónomo y Mantenimiento Fases para el

Planificado CERO AVERÍAS DE EQUIPO

Tres MAYORES CAUSAS DE FALLAS 5 FACTORES 6 Medidas para lograr CERO AVERÍAS

Inadecuado cumplimiento de

1. DETERIORO las condiciones básicas del Establecer las condiciones

básicas del equipo

Pilares TPM

equipo (limpieza+lubricación+apriete) para eliminar el deterioro acelerado

Deterioro descuidado Cumplimiento riguroso de las Mejoras Enfocadas

condiciones de uso

(no controlado) para eliminar el deterioro acelerado

Restauración del deterioro de

Mantenimiento Autónomo

2. ESFUERZO No cumplimiento de las equipos 4

DESCONTROLADO condiciones de uso

Eliminar entornos que causan

deterioro de equipos Mantenimiento

Falta de habilidades y Planificado

conocimiento del personal

Corregir las debilidades de

diseño de los equipos

Capacitación y

3. RESISTENCIA Debilidades en el diseño Entrenamiento

Incrementar la competencia y

INSUFICIENTE inherente del equipo

conocimiento del personal

6 Medidas para lograr CERO AVERÍAS 6 Medidas para lograr CERO AVERÍAS

Establecer las condiciones

básicas del equipo Sistemas/ Equipos /Componentes

para eliminar el deterioro acelerado Dpto. de Producción Condición Original TIEMPO

o Inspección y Lubricación diaria

Cumplimiento riguroso de las o Operación y Manipulación Aumento del ciclo de vida

condiciones de uso Manual

para eliminar el deterioro acelerado

o Detección de señales anormales Inspección Mejora

o Preparaciones y Ajustes enfocada

Inspección

Restauración del deterioro de o Pequeñas mejoras para fuentes

equipos de suciedad y lugares Inspección

inaccesibles

Mantenimiento

Inspección Planificado

Eliminar entornos que causan

Mantenimiento

deterioro de equipos Dpto. de Mantenimiento Autónomo

o Chequeos e Inspecciones

periódicas Función / Desempeño requerido

Corregir las debilidades de o Reparación y revisión general

diseño de los equipos FUNCIÓN Avería

o Supervisión de condiciones y

diagnóstico de máquinas

Incrementar la competencia y o Establecer Sistema de

Mantenimiento Planificado

conocimiento del personal

Ing. Francis Paredes www.imc-peru.com

PUCP- Ingeniería de Mantenimiento

6 Medidas para lograr CERO AVERÍAS 4 Fases Para el CERO AVERIAS

Establecer las condiciones FASE 1 FASE 2

básicas del equipo

para eliminar el deterioro acelerado Estabilizar el MTBF Alargar la vida útil

Cumplimiento riguroso de las

condiciones de uso Estado 1

para eliminar el deterioro acelerado Muchas Estado 2

Estado 1 Estado 2

averías

Muchas

averías

Restauración del deterioro de

equipos Pocas averías

o Estas seis medidas para el CERO Pocas averías

AVERÍAS no se realizan en corto

Eliminar entornos que causan plazo.

deterioro de equipos

o Se deben implantar en CUATRO

Restaurar el Deterioro Extender la vida útil inherente

FASES consecutivas

Corregir las debilidades de Corregir los defectos Corregir debilidades de Eliminar posibilidades

diseño de los equipos revelados diseño y fabricación de sobrecarga de los

equipos

Prevenir el Deterioro Eliminar fallos por accidentes

Incrementar la competencia y

Mantener Condiciones Evitar errores de Evitar errores de

conocimiento del personal Mantener Estándares

básicas de los equipos operación de los reparación de los

Operativos, condiciones

equipos equipos

de uso

4 Fases Para el CERO AVERIAS

FASE 3 FASE 4

Restaurar periódicamente el Predecir y ampliar la vida

deterioro útil

Estado 1 Estado 1

Lectura obligatoria :

Muchas Estado 2 Muchas Estado 2

averías averías

“4 Lectura Obligatoria Mantenimiento 4

5

Intervalo de

Pocas averías reemplazo Pocas averías

correcto Intervalo para

fases para CERO AVERÍAS.pdf”

mantenimiento

determinado en

predictivo fijado

fase 3

en fase 4

Intervalo de reemplazo (3)

Mantenimiento no periódico según diagnósticos

del equipo

Estimación de la vida útil y restauración periódica Predicción de la vida útil a través de diagnósticos

(intranet)

del deterioro de equipos (datos)

Mantenimiento Basado Mantenimiento Basado

en el Tiempo en la condición

Análisis de funciones y modos de fallo

Mantenimiento Basado

en la Confiabilidad

MP y MA

Pilar:

Mantenimiento

Autónomo

Ing. Francis Paredes www.imc-peru.com

PUCP- Ingeniería de Mantenimiento

Mantenimiento Autónomo Mantenimiento Autónomo

Es el Mantenimiento realizado por los operadores de los

Equipos / Dpto. de Producción.

Deterioro Total = Natural + Forzado

Es uno de los pilares básicos más importantes del TPM

El corazón del mantenimiento

Objetivos : autónomo es la prevención

del deterioro forzado.

Evitar el deterioro del Equipo a través de una

El Mantenimiento Autónomo se enfoca en eliminar el deterioro

operación correcta y chequeos diarios.

forzado. Para empezar a eliminar el deterioro forzado, el

Llevar al Equipo a su estado ideal a través de equipo debe mantenerse limpio, adecuadamente lubricado

y ajustado/apretado. Estas son las condiciones básicas del

su restauración y una gestión apropiada.

equipo.

Establecer las condiciones básicas necesarias

Mantenimiento Autónomo es la herramienta para establecer

para tener el Equipo bien mantenido

las condiciones básicas y las normas que ayudaran a

permanentemente. mantenerlas.

Mantenimiento Autónomo Mantenimiento Autónomo

Operación correcta

Ajustes correctos Reconocer el deterioro y

Pronta predicción y

Nivel de Habilidad 1: mejorar el equipo para

Evitar el deterioro detección de prevenirlo

El Dpto. de anormalidades

Producción debe Retroalimentación

(registros)

centrarse en la..

Comprender la estructura y

Inspección diaria Nivel de Habilidad 2: funciones del equipo

PREVENCIÓN DEL

DETERIORO

Medir el deterioro Inspección Periódica

(parada planta)

6

Comprender las causas de los

Pequeños servicios

Nivel de Habilidad 3: defectos de calidad

Predecir y restaurar Informe rápido de

fallos y problemas

el deterioro Asistencia

a la

reparación de fallos

inesperados Nivel de Habilidad 4: Realizar reparaciones de rutina

Ing. Francis Paredes R.

Evolución de Personas y Equipos

7 pasos del Monitorear

7.Control

Controlautónomo

autónomo total

total Realizar reparaciones

Fases de evolución del Equipo

condiciones 6.Estandarización

Estandarización

Mantenimiento

Comprender las causas

Nivel de Conocimiento

de los defectos de

Restauración periódica 5. Inspección

Inspecciónautónoma

autónoma calidad

Aumentar la vida útil 4. Inspección

Inspección generalgeneral

Autónomo

Comprender la estructura y

3. Establecer

Establecer estándares

estándares de

de funciones del equipo

limpieza,

limpieza,lubricación,

lubricación,ajuste

ajusteee

inspección

inspección

Estabilizar Intervalo entre 2. Eliminar

Eliminarfuentes de

fuentesde

Fallas contaminación

contaminaciónyypuntos

puntos Capacidad de identificar y

inaccesibles

inaccesibles corregir anomalías

1. Limpieza

Limpieza inicial

inicial

Ing. Francis Paredes www.imc-peru.com

PUCP- Ingeniería de Mantenimiento

Paso 0: Preparación

Lectura obligatoria :

“5 Lectura Obligatoria Mantenimiento

Autónomo.pdf”

(intranet)

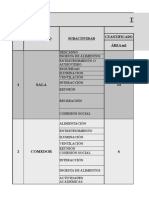

Paso 0: Preparación Paso 0: Preparación

Aplicar: c. Aplicar mínimo las 2 primeras ´S´

Seiri Clasificar

Separar lo que es necesario de lo que no lo es y tirar lo que es inútil

Seiton Ordenar

Seiri Clasificar

Separar lo que es necesario de lo que no lo es y “tirar”

Poner lo que es necesario en un lugar inmediatamente accesible lo que es inútil

Seiso Limpiar

Seiton Ordenar 7

Limpiar el lugar de trabajo y las máquinas

Poner lo que es necesario en un lugar inmediatamente

Seiketsu Estandarizar accesible

Mantener altos estándares de orden y limpieza

Shitsuke Disciplina

Acostumbrarse a respetar las reglas y a ser riguroso en su aplicación

Paso 1: Limpieza Inicial Paso 1: Limpieza Inicial

Fase I Fase II Fase III Fase IV

OBJETIVO :

Elevar la fiabilidad del Equipo a través de tres

PASO 1

PASO 5 actividades:

PASO 2 PASO 7

PASO 4 PASO 6

PASO 3

Eliminar el polvo, la suciedad y los desechos

Descubrir anormalidades

Corregir las pequeñas deficiencias y establecer las

Restaura el Equipo a sus

condiciones básicas,

Establecer estándares de

inspección mejorados a

Estandarizar sistemas

Desarrollar una

condiciones básicas del equipo.

Limpieza, y métodos

través de entrenamiento cultura y organización

Inspección y

técnico mas profundo y Robusta capaz de

Lubricación. Implementar control de

completo entendimiento Auto-gestionarse

Poner los estándares para proceso y calidad

de equipo y proceso.

mantenerlas.

Ing. Francis Paredes www.imc-peru.com

PUCP- Ingeniería de Mantenimiento

Paso 1: Limpieza Inicial Paso 1: Limpieza Inicial

sensores

Paso 1: Limpieza Inicial Paso 1: Limpieza Inicial

Eliminar el polvo, la suciedad y los desechos

Limpieza es

Inspección

Limpieza es

INSPECCION!!

Emplear los CINCO SENTIDOS para

realizar la LIMPIEZA INICIAL y

detectar ANORMALIDADES

Inspección es descubrir

ANORMALIDADES 8

Los problemas/anormalidades demandan

restauración a las condiciones originales y

Antes Después mejoras para prevenir las recurrencias

Paso 1: Limpieza Inicial Paso 1: Limpieza Inicial

El propósito de la limpieza es inspeccionar para ¿Qué es una ANORMALIDAD?

detectar anormalidades y prevenir el deterioro forzado,

no “hacer que la máquina luzca bien”. Un anormalidad es una deficiencia, ligera irregularidad,

desorden, fisura, etc. : cualquier condición que pueda

Prevenir deterioro forzado

derivar en otros problemas.

Quitar la suciedad y

la contaminación Exponer anormalidades

escondidas

Limpiar para Facilitar ayudas de aprendizaje

inspeccionar

Desarrollar LUP´s (Lecciones de un Punto)

Detectar anormalidades

Tocando todas las

partes de la máquina

Señalar las anormalidades “in-situ”

Identificar áreas problema

Ing. Francis Paredes www.imc-peru.com

PUCP- Ingeniería de Mantenimiento

Paso 1: Limpieza Inicial Paso 1: Limpieza Inicial

Cuando

encuentres un

PROBLEMA……. TPM

TPM

LUGAR DE ANORMALIDAD

OPERADOR

LUGAR DE ANORMALIDAD

Etiqueta Azul: El operador N° : ……..

Equipo : ………………….……….…...

MANTENIMIENTO N° : ……..

Fecha: ……../……../………..

siente que tiene la Encontrado por : …………………..…………..

Equipo : ………………….……….…...

competencia y habilidad para Fecha: ……../……../………..

Descripción de la anormalidad

resolver el problema. …………………………… Encontrado por : …………………..…………

…………………………… Descripción de la anormalidad

Etiqueta Roja: El operador …………………………… ……………………………

considera que NO TIENE …………………………… ……………………………

aún las competencias, ……………………...…… ……………………………

habilidades o herramientas ……………………………

para resolver el problema. ……………………...……

Coloque esta tarjeta en el equipo

Coloque esta tarjeta en el equipo

Anormalidades Paso 1: Limpieza Inicial

(FS : Fuentes de Suciedad)

9

(LDA : Lugares de Difícil Acceso)

Condiciones inseguras

Paso 1: Limpieza Inicial Paso 2: Eliminar las fuentes de contaminación

y puntos inaccesibles

Ejemplo de LDA (Lugar de Díficil Acceso) Prevenir fugas y derrames Mejorar la accesibilidad

Prevenir fugas, derrames o Mejorar la accesibilidad de

dispersión de: lugares que son difíciles de:

Productos Limpiar

Subsistema: (Tanque

de Almacenamiento) Lubricantes Inspeccionar

Polvo Lubricar

* Agitador, Tanque de

Vapor Apretar

* Manómetro, Almacenamiento

* Switch de Nivel, Fluidos hidráulicos Operar

Otros materiales en proceso Ajustar

*Válvula On/Off, etc.

OBJETIVO: Reducir los tiempos de limpieza, inspección y lubricación.

Ing. Francis Paredes www.imc-peru.com

PUCP- Ingeniería de Mantenimiento

Paso 2: Eliminar las fuentes de contaminación Paso 2: Eliminar las fuentes de contaminación

y puntos inaccesibles y puntos inaccesibles

Alambres y

En este paso, se hacen mejoras para :

Tubos

Grasa lubricante impiden el pernos

acceso descubiertos

Fuga Alambres

•Determinar y eliminar las fuentes de

de material

fundido contaminación/suciedad (FS).

Superficie

Alambres y

mangueras

•Mejorar las áreas inaccesibles o lugares de difícil

no uniforme

acceso (LDA) para la limpieza, lubricación e

Recortes

Polvo

inspección.

de

papel

Recortes

Cadena

descubierta

Alambres y

mangueras Alambres

y

mangueras

Paso 2: Eliminar las fuentes de contaminación Paso 2: Eliminar las fuentes de contaminación

y puntos inaccesibles y puntos inaccesibles

Mapa de FS y LDA Contramedidas:

1 F

LDA S

2 Mediante:

Matriz de

B

Priorización Primero: … La Eliminación de la Contaminación en su

fuente.

Si no puede eliminarse, entonces:

A Atienda las Fuentes de Contenga la contaminación en su fuente y

Contaminación

3 5 Porqués

controle que no se extienda, para proteger

las partes importantes y hacer más fácil la 10

limpieza.

Mediante:

Después: Mejoramiento del método o herramientas

para limpiar e inspeccionar.

Plan de Acción Atienda las Áreas de Si el problema aún es grande, entonces:

Difícil Acceso Modifique la maquinaria para un acceso

más fácil de las áreas que requieren

limpieza e inspección.

Paso 2: Eliminar las fuentes de contaminación Paso 2: Eliminar las fuentes de contaminación

y puntos inaccesibles y puntos inaccesibles

Contramedidas:

ANTES

¿Se puede Mejora de la guarda

Si

eliminar la FS? Eliminar protectora.

Fácil desmontaje

No DESPUES

¿Se puede

contener la Si Contener

Suciedad?

LDA

No

Proteger las partes críticas y

facilitar la limpieza e inspección

Ing. Francis Paredes www.imc-peru.com

PUCP- Ingeniería de Mantenimiento

Paso 3: Establecer estándares de Paso 3: Establecer estándares de

limpieza, lubricación, ajuste e Inspección. limpieza, lubricación, ajuste e Inspección.

Standard de Mantenimiento Autónomo

TPM Nombre del Equipo : Cortador RF1D1 Fecha de Revisión: 20 / 05 /06

USAR INTENSIVAMENTE CONTROLES VISUALES

Ubicación : Zona A2

4 5 6 7 8 9

3 Enrrollado

2

Desenrrollado

1 Volteador Troquel

de de corte

Barras 10

Elevador de Rollos Elevador de Rollos

5 metros

Frecuencia Duración Realizado

por

Punto N° Ubicación Método Acción correctora Diario Semanal Mensual Otros

Malla del ventilador Sin pelusas o hilachas Aspiradora Informar a Supervisor B. Rivas

Malla del ventilador Sin pelusas o hilachas Aspiradora Informar a Supervisor B. Rivas

Limpieza Informar a Supervisor

Malla del ventilador Sin pelusas o hilachas Aspiradora B. Rivas

Malla del ventilador Sin pelusas o hilachas Aspiradora Informar a Supervisor B. Rivas

Grasera Litio – 60 g (2 Ozs.) Engrasadora Engrasar si hace falta B. Rivas

B. Rivas

Grasera Litio – 60 g (2 Ozs.) Engrasadora Engrasar si hace falta B. Rivas

Grasera Litio – 60 g (2 Ozs.) Engrasadora Engrasar si hace falta B. Rivas

Lubricación Grasera Litio – 60 g (2 Ozs.) Engrasadora Engrasar si hace falta B. Rivas

Grasera Litio – 60 g (2 Ozs.) Engrasadora Engrasar si hace falta B. Rivas

Grasera Litio – 60 g (2 Ozs.) Engrasadora Engrasar si hace falta B. Rivas

Total Identificar rangos de operación

aceptables o peligrosos

Paso 3: Establecer estándares de Paso 3: Establecer estándares de

limpieza, lubricación, ajuste e Inspección. limpieza, lubricación, ajuste e Inspección.

Controles visuales 11

Puntos Importantes...

¿Cualquiera puede descubrir fácilmente una anormalidad?

¿Cualquiera puede entender el sistema?

¿Cualquiera puede usar fácilmente el sistema?

¿Su sistema de control visual hace menos confuso el lugar de

trabajo?

Paso 3: Establecer estándares de Paso 3: Establecer estándares de

limpieza, lubricación, ajuste e Inspección. limpieza, lubricación, ajuste e Inspección.

Transmisión de fajas

En la guarda de la misma se debe anotar el número de la

faja que ahí se utiliza y por medio de una flecha el sentido Marca de Normal Anormal

de rotación de la misma. apriete Fuera de

correcto marca

Apretado correcto Aflojamiento

Lado transparente

Ing. Francis Paredes www.imc-peru.com

PUCP- Ingeniería de Mantenimiento

Mantenimiento Planificado

Objetivo del MP

Asegurar Confiabilidad del equipo (Cero averías y

Cero Defectos) al mínimo costo y de manera eficiente

Pilar:

Mantenimiento 1) Actividad para incrementar la disponibilidad

Actividades para lograr; Cero Averías, Cero defectos y el

Planificado máximo funcionamiento del equipo.

Mejorar la Producción

2) Actividades para realizar el mantenimiento eficientemente

Hacer eficiente las labores de mantenimiento y control del

equipo

Reducir entradas

Mantenimiento Planificado Mantenimiento Planificado

Generar…… Confiabilidad

Confiabilidad Confiabilidad

intrínseca operacional 12

Confiabilidad Confiabilidad

de diseño de operación

Confiabilidad Confiabilidad de

de fabricación mantenimiento

Confiabilidad

de instalación

Ing. Francis Paredes R.

Desarrollo de procesos por cada Paso de MP Mantenimiento Planificado

Fase

Fase 0 Fase 1 Fase 2 Fase 3 Fase 4

Preparación Estabilizar intervalos Alargar la Restaurar periódica- Predecir la vida

de fallas vida del equipo mente el deterioro del equipo

Paso 1 de MP

Paso 2 de MP

Paso 3 de MP

Paso 4 de MP

PROCESOS

Paso 5 de MP

Admin. Herramientas y talleres

Análisis de Criticidad

Planeamiento y programación

Mantenimiento por paros

Gestión de la Lubricación

Gestión de Costos del mantenimiento

Información de admón. de mto.

Control de partes y suministros

Gestión de Soporte al MA

Gestión de Fallas

Estándares y procedimientos de mto.

Mantenimieto predictivo

71

Empezar a desarrollar DMS de ser apropiado Procesos establecidos Se siguen Procesos y entregan resultados sostenidos

Ing. Francis Paredes www.imc-peru.com

PUCP- Ingeniería de Mantenimiento

Mantenimiento Planificado Organización del mantenimiento

Pasos para crear un sistema de mantenimiento

planificado:

1: Evaluar el equipo y comprender la situación actual

2: Revertir el deterioro y corregir debilidades

3: Crear un sistema de gestión de la información

4: Crear un sistema de mantenimiento periódico

5: Crear un sistema de mantenimiento predictivo

6: Evaluar el sistema de mantenimiento planificado

Organización del mantenimiento

Gracias

fparedes@imc-peru.com

996330510 / RPM #531179

www.imc-peru.com

13

Ing. Francis Paredes www.imc-peru.com

Potrebbero piacerti anche

- Plantilla de Mantenimiento Camioneta Toyota Hilux 2KDDocumento35 paginePlantilla de Mantenimiento Camioneta Toyota Hilux 2KDJhon Omar C J100% (3)

- Herramientas Analisis de ConfiabilidadDocumento112 pagineHerramientas Analisis de ConfiabilidadVictor Molina100% (3)

- Excel Rendimiento de VolquetesDocumento16 pagineExcel Rendimiento de VolquetesEspartacus Terrenal Gs.Nessuna valutazione finora

- Decisión de Reemplazo o Reparación de Un EquipoDocumento16 pagineDecisión de Reemplazo o Reparación de Un Equipopeter100% (1)

- Administracion Moderna Del MantenimientoDocumento163 pagineAdministracion Moderna Del MantenimientoJose VidalNessuna valutazione finora

- Disponibilidad Confiabilidad Mantenibilidad y CapacidadDocumento6 pagineDisponibilidad Confiabilidad Mantenibilidad y CapacidadOscar Iván OrduzNessuna valutazione finora

- M 140402Documento12 pagineM 140402Ael ChNessuna valutazione finora

- CARLOS PARRA Índices Técnicos-EconómicosDocumento36 pagineCARLOS PARRA Índices Técnicos-EconómicosRichard Henry Sanchez Calderon100% (1)

- Copia de Diapositivas de Costos de ServiciosDocumento27 pagineCopia de Diapositivas de Costos de ServiciosKaren NHNessuna valutazione finora

- Recolección de Datos de Mantenimiento y ConfiabilidadDocumento40 pagineRecolección de Datos de Mantenimiento y ConfiabilidadAlvaro Santa Cruz DiazNessuna valutazione finora

- Presentación Amef V7Documento117 paginePresentación Amef V7edwinNessuna valutazione finora

- MANTENIMIENTO PREDICTIVO INDUSTRIAL 2010 Formato USACH (Modo de Compatibilidad) PDFDocumento436 pagineMANTENIMIENTO PREDICTIVO INDUSTRIAL 2010 Formato USACH (Modo de Compatibilidad) PDFCarlo MuñozNessuna valutazione finora

- ASME 2014 - Estrategias de Mantenimiento para Lograr Confiabilidad - D-1. SuárezDocumento10 pagineASME 2014 - Estrategias de Mantenimiento para Lograr Confiabilidad - D-1. Suárezlucas ronaldo coronel mendozaNessuna valutazione finora

- Guia SCO Ingenieria ConfiabilidadDocumento46 pagineGuia SCO Ingenieria ConfiabilidadBayronPalacioNessuna valutazione finora

- 4.técnicas de Auditoría-Módulo IV PDFDocumento33 pagine4.técnicas de Auditoría-Módulo IV PDFLeonel HidalgoNessuna valutazione finora

- Diseño y Optiización Planes de Inspección - MIDOPI PDFDocumento13 pagineDiseño y Optiización Planes de Inspección - MIDOPI PDFeduseghe3814Nessuna valutazione finora

- Sexto - Tipos de Mantenimiento X ElectromagazineDocumento4 pagineSexto - Tipos de Mantenimiento X ElectromagazineAMANDO FUENTES100% (1)

- Auditorias de Matto ParraDocumento38 pagineAuditorias de Matto ParraVictorNessuna valutazione finora

- Análisis Del Gráfico Nelson-Aalen: Modificado Como Soporte A La Toma de Decisiones en La Gestión Global Del MantenimientoDocumento10 pagineAnálisis Del Gráfico Nelson-Aalen: Modificado Como Soporte A La Toma de Decisiones en La Gestión Global Del MantenimientoWaldir RodriguezNessuna valutazione finora

- Modelo Integral de Gestión Del Mantenimiento PDFDocumento67 pagineModelo Integral de Gestión Del Mantenimiento PDFmeroka2000Nessuna valutazione finora

- Costo de Ciclo de Vida de Una BombaDocumento3 pagineCosto de Ciclo de Vida de Una BombaRobertNessuna valutazione finora

- Ejercicio Frec. InspecciónDocumento1 paginaEjercicio Frec. InspecciónMarco Arratia H.100% (2)

- 8.capitulo IX RAMR Spanish 2017 PDFDocumento34 pagine8.capitulo IX RAMR Spanish 2017 PDFAnonymous ABPUPbKNessuna valutazione finora

- Capitulo IX Fiabilidad Mantenibilidad Disponibilidad Riesgo Parra Crespo 2017 Spanish PDFDocumento36 pagineCapitulo IX Fiabilidad Mantenibilidad Disponibilidad Riesgo Parra Crespo 2017 Spanish PDFGabrielPacovilcaArhuataNessuna valutazione finora

- Técnicas de Auditoría-Módulo IV-Carlos-Parra PDFDocumento22 pagineTécnicas de Auditoría-Módulo IV-Carlos-Parra PDFAnonymous ABPUPbKNessuna valutazione finora

- Optimización Del Mantenimiento Preventivo - IPEMAN 2004Documento13 pagineOptimización Del Mantenimiento Preventivo - IPEMAN 2004Oliverio García PalenciaNessuna valutazione finora

- TPM (Mantenimiento Productivo Total) : I. ResumenDocumento8 pagineTPM (Mantenimiento Productivo Total) : I. ResumenCarlosYairNessuna valutazione finora

- Capitulo III Cuadro Mando Indicadores Básicos Parra Crespo 2017 SpanishDocumento22 pagineCapitulo III Cuadro Mando Indicadores Básicos Parra Crespo 2017 SpanishHugoCabanillasNessuna valutazione finora

- Análisis de Datos de Fallas. Curso Tutorial. M 16.DRSMDocumento335 pagineAnálisis de Datos de Fallas. Curso Tutorial. M 16.DRSMLuis Alfonso Vizcaya SebastianiNessuna valutazione finora

- Cadenas MarkovDocumento68 pagineCadenas MarkovRamón Flores RodríguezNessuna valutazione finora

- 1 Analisis de Falla OperativoDocumento173 pagine1 Analisis de Falla Operativoestrari100% (1)

- Propuesta Integral Gestion Activos. - Procesos de Ingenieria de ConfiabilidadDocumento9 paginePropuesta Integral Gestion Activos. - Procesos de Ingenieria de Confiabilidaddiego viverosNessuna valutazione finora

- Presupuesto de Una CarreteraDocumento27 paginePresupuesto de Una CarreteraAngela Agip PilcoNessuna valutazione finora

- TirolesaDocumento10 pagineTirolesaMiguel La Madrid SanchezNessuna valutazione finora

- Libro Parra Crespo V20 2017 Capitulos I II ISO55000Documento48 pagineLibro Parra Crespo V20 2017 Capitulos I II ISO55000jparedesvillaltaNessuna valutazione finora

- Fundamentos de Ingenieria de Confiabilidad PDFDocumento78 pagineFundamentos de Ingenieria de Confiabilidad PDFEduardo Heredia75% (4)

- Matriz Maintenance-EspañolDocumento2 pagineMatriz Maintenance-EspañolEDRUGNessuna valutazione finora

- Triptico La Basura LinganDocumento2 pagineTriptico La Basura LinganJose Baez100% (6)

- Planilla de Gestión MantenciónDocumento1.079 paginePlanilla de Gestión MantenciónPablo Alexsander Osorio EnriottiNessuna valutazione finora

- Matriz Criticidad de EquiposDocumento4 pagineMatriz Criticidad de EquiposJuan Josue Paz Villanueva100% (5)

- Presentación AECV SCODocumento138 paginePresentación AECV SCOCALLESJ100% (2)

- Parametros de Fallas y WeibullDocumento115 pagineParametros de Fallas y WeibullNicolas Recio Fdez-TresguerresNessuna valutazione finora

- "Propuesta de Optimización en Viajes de Sarta de Perforación Aplicado Al Pozo Curiche x1005dDocumento104 pagine"Propuesta de Optimización en Viajes de Sarta de Perforación Aplicado Al Pozo Curiche x1005dkevin clarosNessuna valutazione finora

- Nuevos Datos Del Sitio de Callacpuma, Cajamarca.Documento10 pagineNuevos Datos Del Sitio de Callacpuma, Cajamarca.Henry A. Idrogo ZamoraNessuna valutazione finora

- Confiabilidad OperaciónalDocumento27 pagineConfiabilidad Operaciónaljorge Diaz RodriguezNessuna valutazione finora

- Tema 6 Javi.Documento8 pagineTema 6 Javi.Maria BNessuna valutazione finora

- Análisis NelsonAlenDocumento10 pagineAnálisis NelsonAlenCamiloNessuna valutazione finora

- Paper 1.MGMC. Crespo, 2007, Parra y Crespo, 2015 PDFDocumento36 paginePaper 1.MGMC. Crespo, 2007, Parra y Crespo, 2015 PDFKevin brainNessuna valutazione finora

- Lectura Complementaria-Guia para Uso Del RAPTORDocumento13 pagineLectura Complementaria-Guia para Uso Del RAPTORCALLESJ0% (1)

- Modelo Reemplazo Activos Prof. AKS JardineDocumento1 paginaModelo Reemplazo Activos Prof. AKS JardineMarco Arratia H.Nessuna valutazione finora

- Lourival Tavares - Las Referencias Del Mantenimiento en Época de CrisisDocumento53 pagineLourival Tavares - Las Referencias Del Mantenimiento en Época de Crisismaico100% (1)

- Gerencia de La Rutina Del Trabajo Cotidiano, Como Factor Diferenciador en El Dirrecionamiento EstreategicoDocumento4 pagineGerencia de La Rutina Del Trabajo Cotidiano, Como Factor Diferenciador en El Dirrecionamiento EstreategicoFred Manuel Soto AcevedoNessuna valutazione finora

- Metodos Basicos de Criticidad ActivosDocumento23 pagineMetodos Basicos de Criticidad ActivosTony Özil Camo100% (3)

- Ingeniería en MantenimientoDocumento25 pagineIngeniería en MantenimientoFrancisco Vargas100% (1)

- Analisis de Criticidad.-1Documento6 pagineAnalisis de Criticidad.-1Mj Mh100% (1)

- Filosofias Del MantenimientoDocumento17 pagineFilosofias Del MantenimientoEduardo MartinezNessuna valutazione finora

- 2.3 Mantenimiento Preventivo, Corretivo y Predictivo PDFDocumento9 pagine2.3 Mantenimiento Preventivo, Corretivo y Predictivo PDFMario CruzNessuna valutazione finora

- Tipos de Mantenimiento (Onlline Backlog RCM)Documento33 pagineTipos de Mantenimiento (Onlline Backlog RCM)Fernanda ArroyoNessuna valutazione finora

- Mantenibilidad y MantenimientoDocumento16 pagineMantenibilidad y MantenimientoaltiradoNessuna valutazione finora

- Estrategia de MantenimientoDocumento43 pagineEstrategia de Mantenimientohlozanog92% (12)

- AMEFDocumento28 pagineAMEFingenieroagg100% (1)

- Implementación de La Gestión de Activos Desde La Etapa de DiseñoDocumento6 pagineImplementación de La Gestión de Activos Desde La Etapa de DiseñoaramisllNessuna valutazione finora

- TPM Nippon DensoDocumento1 paginaTPM Nippon Densoferavila60Nessuna valutazione finora

- Capitulo I - IpemanDocumento37 pagineCapitulo I - IpemanHerbert YutoNessuna valutazione finora

- Conceptos Básicos de TPMDocumento32 pagineConceptos Básicos de TPMOrlando ThowinsonNessuna valutazione finora

- UntitledDocumento123 pagineUntitledFrank PardoNessuna valutazione finora

- Introducción Al Mantenimiento Productivo TotalDocumento26 pagineIntroducción Al Mantenimiento Productivo TotalJeisson AlfonsoNessuna valutazione finora

- Producción Esbelta Sem 05 - 2022Documento21 pagineProducción Esbelta Sem 05 - 2022María Fernanda Quispe100% (1)

- Articulo TPMDocumento10 pagineArticulo TPMSergio HerreraNessuna valutazione finora

- Mantenimiento Productivo TotalDocumento72 pagineMantenimiento Productivo TotalBryan RiveraNessuna valutazione finora

- Diagrama de Ishikawa - Formato 6MDocumento5 pagineDiagrama de Ishikawa - Formato 6MCamila Parrales MarinNessuna valutazione finora

- Broshure - Tecsagro PeruDocumento13 pagineBroshure - Tecsagro PeruJuan Carlos DiazNessuna valutazione finora

- Gravedad Especifica de Un Suelo.Documento20 pagineGravedad Especifica de Un Suelo.Marilú Yeny100% (1)

- Tesis de EncofradoDocumento2 pagineTesis de EncofradoLuis Alexis Gonzales YanaNessuna valutazione finora

- Estructura Del PavimentoDocumento5 pagineEstructura Del PavimentoIan GuevaraNessuna valutazione finora

- CI43ADocumento4 pagineCI43AJorgeBravoG.Nessuna valutazione finora

- Contenido de Control de Sistemas MecatronicosDocumento55 pagineContenido de Control de Sistemas MecatronicosJuanDolorierNessuna valutazione finora

- Metrados Piscina JuntumaDocumento48 pagineMetrados Piscina JuntumaBladimir Huaman RNessuna valutazione finora

- Bronces EspecialesDocumento10 pagineBronces EspecialesDaron MachucaNessuna valutazione finora

- Curso de Especialización en Automatización Industrial-0Documento3 pagineCurso de Especialización en Automatización Industrial-0Alexander Saravia AndiaNessuna valutazione finora

- Catalogo PDFDocumento52 pagineCatalogo PDFJulio Cèsar Contreras100% (1)

- INSTALACIONES ELeCTRICASDocumento5 pagineINSTALACIONES ELeCTRICASadrianNessuna valutazione finora

- Da30 Da40Documento20 pagineDa30 Da40JDelmer VasquezNessuna valutazione finora

- Programa Biotecnología VegetalDocumento13 paginePrograma Biotecnología VegetalYessi MeloNessuna valutazione finora

- Analisis de Precios UnitariosDocumento17 pagineAnalisis de Precios UnitariosAndr CANessuna valutazione finora

- Manual Auditoria Mantenimiento Evaluacion Productividad Gestion Administracion Planificacion Supervision CapacitacionDocumento26 pagineManual Auditoria Mantenimiento Evaluacion Productividad Gestion Administracion Planificacion Supervision CapacitacionEliseoNessuna valutazione finora

- ProblemasDocumento5 pagineProblemasPaulo Tejada BenabidesNessuna valutazione finora

- Tabla DomoticaDocumento19 pagineTabla DomoticaMartin Quito AriasNessuna valutazione finora

- Complemento Base ExcelDocumento18 pagineComplemento Base ExcelVERIFICADORNessuna valutazione finora

- Dotacion de Aguas en EdificacionesDocumento12 pagineDotacion de Aguas en EdificacionesAnderson Peña VillanuevaNessuna valutazione finora