Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Máquinas de Control Numérico CNC1

Caricato da

FernandoMejíaCorreaCopyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Máquinas de Control Numérico CNC1

Caricato da

FernandoMejíaCorreaCopyright:

Formati disponibili

1

UNIVERSIDAD NACIONAL DE TRUJILLO

FACULTAD DE CIENCIAS AGROPECUARIAS

ESCUELA ACADÉMICO PROFESIONAL DE INGENIERÍA

AGROINDUSTRIAL

TRABAJO DE INVESTIGACIÓN

“MÁQUINAS DE CONTROL NUMÉRICO – CNC”

CURSO: Órganos de Máquinas y Mecanismos.

DOCENTE: ALVA ALCÁNTARA, Josmell Henry.

INTEGRANTES:

HINOSTROZA GUANILO, Andy.

GUEVARA CASTRO, Jhonatan.

MEJÍA CORREA, Fernando.

MERCADO VALLEJOS, Frank.

SUÁREZ TEJADA, Luis.

CICLO: VII

SEDE VALLE JEQUETEPEQUE – GUADALUPE

2018

2

ÍNDICE

1. RESUMEN. ............................................................................................................... 4

2. INTRODUCCIÓN. ................................................................................................... 5

3. OBJETIVOS.............................................................................................................. 5

4. CAPÍTULO I: DEFINICIONES BÁSICAS Y FUNDAMENTOS DEL

CENTRAL NUMÉRICO COMPUTARIZADO. .......................................................... 6

4.1. RESEÑA HISTÓRICA DE LA INDUSTRIA Y DEL CNC. ............................ 6

4.2. DEFINICIÓN DEL CENTRAL NUMÉRICO COMPUTARIZADO. ............ 8

4.4. VENTAJAS DEL CNC. ...................................................................................... 10

4.5. DESVENTAJAS DEL CNC. .............................................................................. 11

4.6. CUALIDADES DEL CNC. ................................................................................ 11

5. CAPÍTULO II: GENERALIDADES DEL CENTRAL NUMÉRICO

COMPUTARIZADO. .................................................................................................... 13

5.1. CNC. UNA NUEVA ALTERNATIVA.............................................................. 13

5.2. EL AMBIENTE DE TRABAJO. ....................................................................... 14

5.3. TIPOS DE AUTOMATIZACIÓN. .................................................................... 14

5.3.1. Central automática de procesos. .................................................................... 14

5.3.2. Procesamiento eléctrico de datos. .................................................................. 15

5.3.3. Automatización fija. ........................................................................................ 15

5.3.4. Central numérico computarizado. ................................................................. 15

5.3.5. Automatización flexible. ................................................................................. 15

5.4. ¿CUÁNDO EMPLEAR EL CONTROL NUMÉRICO COMPUTARIZADO?

15

6. CAPÍTULO III: CLASIFICACIÓN Y CARACTERÍSTICAS DE LAS

MÁQUINAS-HERRAMIENTA. .................................................................................. 16

6.1. DEFINICIÓN Y CLASIFICACIÓN DE MÁQUINAS-HERRAMIENTA. .. 16

Órganos de Máquinas y Mecanismos – Prof. Josmell Alva Alcántara.

3

6.2. CLASIFICACIÓN DE MÁQUINAS-HERRAMIENTA. ............................... 17

6.2.1. Máquinas-herramienta por arranque del material. ..................................... 17

6.2.2. Máquinas-herramienta por deformación del material. ............................... 18

6.3. ARQUITECTURA GENERAL DE UNA MÁQUINA HERRAMIENTA DE

CNC. 18

6.3.1. Unidad entrada y salida de datos. .................................................................. 20

6.3.2. Unidad de memoria interna e interpretación de órdenes. ........................... 21

6.3.3. Unidad de cálculo. ........................................................................................... 21

6.3.4. Servomecanismos. ............................................................................................ 22

6.4. DESCRIPCIÓN DE LAS PRINCIPALES MÁQUINAS-HERRAMIENTA.

23

7. BIBLIOGRAFÍA. ................................................................................................... 24

Órganos de Máquinas y Mecanismos – Prof. Josmell Alva Alcántara.

4

1. RESUMEN.

En pocas palabras, el control numérico computarizado es el uso de una computadora para

controlar y monitorear los movimientos de una máquina herramienta. Entre esas máquinas

herramienta, tanto estáticas como portátiles, podemos mencionar: fresadora, torno,

rectificadora, máquina de corte por láser, por chorro de agua o por electroerosión,

estampadora, prensa, brazo robotizado, etc. Las máquinas de gran porte cuentan con una

computadora dedicada que forma parte del equipo, y la mayoría dispone de un sofisticado

sistema de realimentación que monitorea y ajusta constantemente la velocidad y posición

de la herramienta de corte. Las máquinas menos exigentes usadas en talleres admiten el

uso de una computadora personal externa. El controlador CNC trabaja en conjunto con

una serie de motores (servomotores y/o motores, paso a paso), así como componentes de

accionamiento para desplazar los ejes de la máquina de manera controlada y ejecutar los

movimientos programados.

El control numérico computarizado se ha planteado un objetivo y es el de incrementar la

productividad, precisión, rapidez, menor uso de talento humano, mayor autonomía para el

uso de máquinas y herramientas. Su uso ha permitido la mecanización de piezas que antes

se podrían considerar como muy complejas, especialmente en la industria metalmecánica,

y procedimientos de exactitud como en la industria militar, que anteriormente no se

concebían en un diseño desde los métodos de fabricación tradicional.

La tecnología da un gran paso con la implementación del control numérico

computarizado, que aporta principios funcionales y operacionales a la robótica, y genera

nuevas expectativas que apuntan a la fabricación autónoma del trabajo con productos

metal mecánicos, resinas, y polietilenos con mayor uso en las diferentes utilidades en la

industria.

5

2. INTRODUCCIÓN.

En el ambiente de control numérico, se define a un sistema controlado numéricamente,

como una máquina o proceso controlado por un programa. El programa está formado por

un conjunto de números y letras que siguen un estándar por la EIA (Electronic Industries

Asociation) o la ISO (International Standars Organization).

La evolución del control numérico desde el manejo de cintas de papel perforadas para la

codificación del programa, hasta el manejo de sistemas CAD/CAM ha dado origen a la

necesidad de conocer diferentes áreas y terminologías.

El control numérico involucra diferentes áreas de conocimiento que son necesarias para

el mejor aprovechamiento de la tecnología disponible, dichos conocimientos están

íntimamente relacionados y se vuelve imperiosa la necesidad de manejarlos de manera

simultánea.

La responsabilidad de un ingeniero de procesos o de manufactura, generalmente tiene

relación con la interpretación del diseño que se presenta en el dibujo de la pieza, la

elección de la herramienta de corte, la generación del programa óptimo de NC, su

verificación y puesta a punto para la corrida de producción.

Actualmente, en la industria es frecuente el uso de programas para computadora que

ayudan, facilitan y simplifican el trabajo. El contenido de este trabajo busca dar una visión

general de uno de estos programas, ya que se trata de una herramienta invaluable en la

fabricación y manufactura de piezas mecánicas que con la ayuda de máquinas CNC, es

posible lograr las geometrías necesarias para la satisfacción de un cliente.

3. OBJETIVOS.

Identificar y analizar sistemas de Control Numérico Computarizado, a través del

estudio de máquinas con diversas arquitecturas, conociendo e identificando cada

uno de sus componentes y su funcionamiento con el fin de programar y

automatizar procesos que anteriormente se realizaban de forma manual.

Comprender el concepto de Control Numérico Computarizado y lo identifique en

el contexto cotidiano.

Órganos de Máquinas y Mecanismos – Prof. Josmell Alva Alcántara.

6

Adoptar una nueva terminología en el ámbito de la producción y en la

industrialización y automatización de los procesos.

Reconocer los diferentes tipos de automatización y su aplicación en los procesos

de fabricación y estandarización de productos.

Identificar las partes de una máquina herramienta de control numérico.

4. CAPÍTULO I: DEFINICIONES BÁSICAS Y FUNDAMENTOS DEL

CENTRAL NUMÉRICO COMPUTARIZADO.

4.1. RESEÑA HISTÓRICA DE LA INDUSTRIA Y DEL CNC.

El Control Numérico por Computador, nace de la necesidad que tiene el hombre de ahorrar

procesos, tiempo, y la búsqueda de homogenizar el producto terminado buscando su

normalización en el mercado.

Este desarrollo se produjo gracias al avance significativo que ha tenido la tecnología,

buscando solucionar las problemáticas cotidianas del hombre especialmente desarrollado

por la problemática generada en las empresas manufactureras de repuestos que trabajaban

manualmente, en donde se realizaban productos que solían presentar una serie de errores

sobre todo por mediciones incorrectas. Por tal motivo, ésta se considera como la propuesta

inicial para el desarrollo de esta tecnología.

La segunda propuesta de interés para el desarrollo de esta tecnología la aportan los

industriales que necesitaban ahorrar tiempo de manufactura y mano de obra calificada que

resultaba muy costosa.

La tercera propuesta de interés para el desarrollo de esta tecnología se reflejó en las

grandes inversiones que se deberían realizar para adquirir múltiples equipos de trabajo

para con esto poder dar cobertura a una producción sostenible.

A partir de dichas problemáticas, se planteó la necesidad de contar con una tecnología más

compacta, que aportara significativamente al planteamiento de las inquietudes plasmadas.

Estas son algunas de las referencias históricas generadas a partir del desarrollo de esta

tecnología durante el proceso de revolución tecnológica que ha tenido el mundo.

Órganos de Máquinas y Mecanismos – Prof. Josmell Alva Alcántara.

7

(1725) Máquinas de tejer construidas en Inglaterra, controladas por tarjetas

perforadas con agujeros.

(1863) M. Forneaux - Primer piano que tocó automáticamente por medio de

tarjetas perforadas con agujeros.

(1870-1890) Eli Whitney - Desarrollo de plantillas y dispositivos de escritura y

lectura.

(1880) Introducción de una variedad de herramientas para el maquinado de

diferentes materiales.

(1940) Introducción de los controles hidráulicos, neumáticos y electrónicos.

(1945) Comienzo de la investigación y desarrollo del control numérico.

(1945) Comienzo de los experimentos de producción a gran escala

(1947) John Parsons empezó a experimentar con la idea de generar los datos y

posiciones en factores X, y Y, de un plano y sus curvas, usarlos para controlar los

movimientos direccionándolos dentro del potencial de trabajo que puede tener una

máquina herramienta.

En (1949) se otorgó un contrato a la Parsons Corporación para encontrar un

método rápido de producción que garantizara autonomía, alto desempeño y

normalización de productos generados por una máquina herramienta.

En (1952) el MIT (Instituto Tecnológico de Massachusetts) demostró

exitosamente un modelo de máquina con control numérico que presentaba una

opción clara y confiable para la introducción de esta tecnología. La máquina

produjo exitosamente partes y productos, con movimientos simultáneos generados

a partir de plasmar unas magnitudes en los ejes de movimiento de las herramientas

de corte, de allí se introdujo el término "control numérico".

En (1955) los modelos introductorios comerciales de las máquinas de CNC se

exhibieron ante el público y se empezaron a masificar en el mundo aunque aun

presentaban limitantes en cuanto a su desempeño.

En (1957) el CNC es aceptado por la industria y reconocido como máquinas de

alto desempeño, acreditándose así en el mercado instalándose con muchas de estas

máquinas. A partir de esta fecha se incorpora el uso del PC como una herramienta

Órganos de Máquinas y Mecanismos – Prof. Josmell Alva Alcántara.

8

adicional al diseño de partes que configura amplia maniobrabilidad y mayor

disposición de recursos.

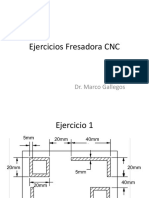

Figura 1: Evolución en los telares.

4.2. DEFINICIÓN DEL CENTRAL NUMÉRICO COMPUTARIZADO.

El Control Numérico por Computador, también llamado CNC (en inglés Computer

Numerical Control), es todo aquel dispositivo que pueda contar con la capacidad de dirigir

el posicionamiento en diferentes planos de un dispositivo mecánico, que resulta ser móvil

por medio de órdenes elaboradas y predeterminadas para cumplir un trabajo específico

por medio de la interacción de un lenguaje de programación y un ordenador o computador.

Figura 2: Definición ilustrativa del CNC.

Órganos de Máquinas y Mecanismos – Prof. Josmell Alva Alcántara.

9

4.3. ¿CÓMO FUNCIONA EL CNC?

Para cumplir una tarea o trabajo, el sistema de control numérico computarizado utiliza una

serie de órdenes, generadas por un software de control, que serán simuladas, identificadas

y codificadas y puestas en marcha para luego ser asumidas por la máquina, utilizando

movimientos en un sistema de coordenadas de referencia que especificarán el movimiento

del dispositivo o de la herramienta que hace la operación.

Generalmente el Control Numérico Computarizado es utilizado en operaciones

específicas de maquinado como son las de torneado y de fresado, cortado, doblado ó

especialmente cuando la industria necesita producir objetos o productos que cumplan con

las características de normalización e igualdad de productos exigidas por un mercado,

tomando como ejemplo el mercado de repuestos y auto partes; este sistema ha

revolucionado la fabricación de todo tipo de objetos, en la industria metalúrgica.

El mercado y la competencia han hecho surgir el desarrollo de nuevas tecnologías en las

cuales se busca la economía de materia prima y la obtención de productos utilizando una

fracción del tiempo utilizado en los métodos tradicionales de fabricación. De allí surge la

necesidad de adecuar nuestras industrias a fin de que puedan ser competentes en reto de

los próximos años.

Una opción o alternativa clara frente a la competencia de tecnologías es la conversión de

las industrias a elementos como el de la automatización por medio del CNC.

Una máquina CNC, por lo tanto, consiste en seis elementos principales:

o Dispositivo de entrada.

o Unidad de control o controlador.

o Máquina herramienta.

o Sistema de accionamiento.

o Dispositivos de realimentación (sólo en sistemas con servomotores).

o Monitor.

Órganos de Máquinas y Mecanismos – Prof. Josmell Alva Alcántara.

10

Figura 3: Diagrama de bloques de una maquina CNC.

4.4. VENTAJAS DEL CNC.

Las máquinas y herramientas de Control Numérico Computarizado, brindan algunas

ventajas adicionales como:

Amplia capacidad de operaciones de trabajo.

Seguridad. El control numérico es especialmente recomendable para el trabajo con

productos peligrosos o de alto riesgo.

Amplia capacidad de diseño. Las máquinas o herramientas de control numérico

computarizado cuentan con una amplia y abierta capacidad para realizar diseños

desde básicos hasta complejos.

Disposición de varios lenguajes de programación, aunque es muy común encontrar

diferentes fabricantes de máquinas o herramientas de control numérico

computarizado donde cada uno asume un software actual para el desarrollo de las

operaciones de la máquina, pero que generalmente suelen ser compatibles entre

sus versiones.

Control y normalización de sus productos. Por medio del uso de esta tecnología,

se ejerce mayor control en las empresas sobre el uso adecuado de materias primas,

Órganos de Máquinas y Mecanismos – Prof. Josmell Alva Alcántara.

11

puesto que según una producción, se pueden estimar las dimensiones de la materia

prima.

Mínimas pérdidas de materia prima.

Mayor capacidad en cuanto a la programación y puesta en marcha.

Competitividad frente a las máquinas tradicionales.

4.5. DESVENTAJAS DEL CNC.

Las condiciones que influyen en las decisiones con la automatización son los

crecientes costos de producción

El porcentaje de piezas rechazadas, demoras en la producción, escasez de mano de

obra, condiciones peligrosas de trabajo.

Los factores que se deben estudiar con cuidado son él ato costo inicial del equipo,

los problemas de mantenimiento y el tipo de producto.

4.6. CUALIDADES DEL CNC.

Una máquina herramienta CNC es un equipo de trabajo que permite manufacturar piezas

de distintos materiales a través de sus sistemas. Este equipo se diferencia de una

herramienta convencional porque es posible programar la secuencia de fabricación de una

pieza, trabajo que tardaría mucho más tiempo en un equipo tradicional.

Esto significa que el operador de la máquina herramienta sólo hace una vez el trabajo de

definir cómo hacer una pieza (trabajo de programación) y el control de la máquina produce

la cantidad de piezas que se necesite con un mínimo de errores. A diferencia de un equipo

convencional, el CNC se compone especialmente de dos cuerpos principales: el control y

la herramienta misma.

El control de todo el procedimiento lo ejerce un computador, que procesa y ejecuta la

información guardada por el operador de la máquina. Luego vendría la simulación de todo

el proceso por parte del operador; si el programa se ejecuta correctamente, se procedería

a montar en la máquina herramienta la materia prima a ser trabajada, luego se le daría luz

verde a la ejecución del mismo cuando el control comunica a la máquina herramienta

(mediante señales o pulsos eléctricos) para luego realizar las trayectorias y elaborar la

pieza deseada.

Órganos de Máquinas y Mecanismos – Prof. Josmell Alva Alcántara.

12

Esto caracteriza las máquinas CNC. Una sola persona puede operar muchas máquinas

simultáneamente ofreciendo con esto bajos costos en cuanto a la mano de obra calificada,

mientras que en el sistema tradicional es necesario localizar muchas coordenadas por

medio de un plano a medidas y con el dimensionamiento para la ejecución de un proyecto

que dará como fruto un solo producto.

En cuanto a la máquina herramienta CNC, el operario cuenta con el programa, tiene todo

el control de los parámetros a medidas y con el dimensionamiento para ser ejecutado n

número de veces, luego que se ejecuta el programa virtualmente, se realiza cualquier

trabajo.

CUADRO 1: CARACTERÍSTICAS DE UN OPERARIO DE CNC.

HABILIDADES FORTALEZAS

El operador de CNC deberá tener conocimientos en Conocimientos de la estructura

geometría, álgebra y trigonometría. de la máquina CNC.

Deberá conocer sobre la selección y diseño de la Conocimientos del proceso de

herramienta de corte. transformación mecánica.

Dominar los métodos de sujeción especialmente

Conocimientos de la programación CNC.

metal mecánicos.

Conocimientos del mantenimiento

Uso de medidores y conocimientos de metrología.

y operación CNC.

No se requiere de una gran experiencia para

El programa tiene el control de los parámetros de corte.

realizar proyectos.

Interpretación de planos. Mejora el ambiente de trabajo.

Gozar de toda la interacción de recurso tanto físicos

como virtuales para la ejecución exitosa de un proyecto Desarrollo de una nueva cultura en cuanto al

y su multiplicación continua sin que se ofrezcan trabajo, puesto que se programa una sola vez

ninguna clase de pérdidas por temas relacionados con para n número de operaciones.

dimensionamiento y normalización.

Órganos de Máquinas y Mecanismos – Prof. Josmell Alva Alcántara.

13

5. CAPÍTULO II: GENERALIDADES DEL CENTRAL NUMÉRICO

COMPUTARIZADO.

5.1. CNC. UNA NUEVA ALTERNATIVA.

Actualmente existe un ambiente de grandes expectativas e incertidumbre en cuanto al

desarrollo de nuevas tecnologías. Mucho de esto se da por los rápidos cambios de la

tecnología actual, pues éstos no permiten asimilarla en forma adecuada de modo que es

muy difícil sacar su mejor provecho. También surgen cambios rápidos en el orden

económico y político los cuales en sociedades como la nuestra (países en desarrollo)

inhiben el surgimiento de soluciones autóctonas o propias para nuestros problemas más

fundamentales.

Entre todos estos cambios, uno de los de mayor influencia lo será sin duda el desarrollo

de las nuevas políticas mundiales de mercados abiertos y globalización, lo que implica

una libre competencia y surge la necesidad de adecuar nuestras industrias a fin de que

puedan satisfacer el reto de los años venideros. Una opción o alternativa frente a esto es

la reconversión de las industrias introduciendo el elemento de la automatización. Sin

embargo, se debe hacerse en la forma más adecuada de modo que se pueda absorber

gradualmente la nueva tecnología en un tiempo adecuado; todo esto sin olvidar los

factores de rendimiento de la inversión y capacidad de producción.

Uno de los elementos importantes dentro de este resurgir de la automatización son las

máquinas de herramientas del Control Numérico Computarizado, las cuales brindan

algunas ventajas adicionales que son de importancia considerar detenidamente.

Los países de mayor desarrollo en el mundo, poseen una gran experiencia en cuanto a

automatización y el manejo de los recursos que, entre otros, demuestran problemas

industriales dentro de los cuales cabe mencionar:

Existe cada vez una mayor exigencia en la precisión y normalización en cuanto al

uso permanente de normas de calidad.

Se hace necesario minimizar errores en cuanto a la productividad y el tiempo de

entrega de los productos tiende a ser cada vez más corto para ser competente y

poder sostener una línea de productos en un mercado.

Órganos de Máquinas y Mecanismos – Prof. Josmell Alva Alcántara.

14

Los diseños a desarrollar en metalurgia son cada vez más complejos, exigen

diversidad de procesos y su nivel de complejidad es alto.

Menor utilización de mano de obra calificada, puesto que este factor incrementa

en un buen porcentaje el valor del producto terminado.

Disponibilidad de herramientas que puedan realizar diversos procesos bajo la

utilización de una sola máquina.

Implementación de constante seguimiento del uso de la maquinaria, hoja de vida,

horas de utilización, cantidad de mantenimientos preventivos y correctivos.

Estándar de planificación en cuanto a la producción general de la máquina, esto

puesto que en el mundo de hoy se subcontrata y arrienda maquinaria

frecuentemente en la industria.

5.2. EL AMBIENTE DE TRABAJO.

El entorno del ambiente industrial se encuentra frecuentemente con situaciones

tales como:

Escasez de mano de obra calificada.

Producción masiva de múltiples modelos de un mismo producto.

Ambiente de producción y taller poco atractivo.

5.3. TIPOS DE AUTOMATIZACIÓN.

Existen cinco formas de automatizar en la industria moderna, de modo que se deberá

analizar cada situación a fin de decidir correctamente el esquema más adecuado.

Los tipos de automatización son:

5.3.1. Central automática de procesos.

Se refiere usualmente al manejo de procesos caracterizados de diversos tipos de cambios

(generalmente químicos y físicos); un ejemplo de esto podría ser el proceso de refinación

del petróleo.

Este tipo de control se ha aplicado con éxito a máquinas herramienta de control numérico

(MHCN) como lo son las fresadoras, los tornos, las troqueladoras y herramientas de corte.

Órganos de Máquinas y Mecanismos – Prof. Josmell Alva Alcántara.

15

El mayor grado de flexibilidad en cuanto a automatización se refiere es el de los Robots

industriales que en forma más genérica se les denomina como "Celdas de Manufactura

Flexible.

5.3.2. Procesamiento eléctrico de datos.

Frecuentemente es relacionado con los sistemas de información, centros de cómputo, etc.

Sin embargo, en la actualidad también se considera dentro de este tipo de automatización

la obtención, análisis y registros de datos a través de interfases y computadores.

5.3.3. Automatización fija.

Es aquella asociada al empleo de sistemas lógicos tales como los sistemas de relevadores

y compuertas lógicas. Sin embargo, estos sistemas se han ido flexibilizando al introducir

algunos elementos de programación como es el caso de los PLC o Controladores Lógicos

Programables.

5.3.4. Central numérico computarizado.

Este tipo de control se ha aplicado con éxito a máquinas herramienta de control numérico

(MHCN) como lo son las fresadoras, los tornos, las troqueladoras y herramientas de corte.

5.3.5. Automatización flexible.

El mayor grado de flexibilidad en cuanto a automatización se refiere es el de los Robots

industriales que en forma más genérica se les denomina como "Celdas de Manufactura

Flexible.

5.4. ¿CUÁNDO EMPLEAR EL CONTROL NUMÉRICO

COMPUTARIZADO?

La decisión sobre cuándo es necesario utilizar máquinas o herramientas de control

numérico computarizado, muchas veces se resuelve en base a un análisis de producción y

rentabilidad. Sin embargo, en nuestros países subdesarrollados, muchas veces existe un

factor inercial que impide a los empresarios realizar el salto tecnológico en la medida que

estas personas se motiven a acercarse a estas tecnologías.

Órganos de Máquinas y Mecanismos – Prof. Josmell Alva Alcántara.

16

Por otro lado, una vez tomado este camino se dará una rápida transferencia tecnológica a

nivel de las empresas incrementando el nivel técnico.

Fenómenos como éstos no son raros, pues se dan muchas veces en nuestros países al nivel

de consumidores. Somos consumidores de productos de alta tecnología y nos adaptamos

rápidamente a los cambios que se dan en productos tales como automóviles, equipos de

comunicación, computadores, etc.

Entonces, cómo se decide la alternativa de usar o no Control Numérico Computarizado en

términos de producción:

o Cuando se tienen altos volúmenes de producción.

o Cuando la frecuencia de producción de un mismo artículo no es muy alta.

o Cuando el grado de complejidad de los artículos producidos es alto.

o Cuando se realizan cambios en un artículo a fin de darle actualidad o brindar una

variedad de modelos.

o Cuando es necesario un alto grado de precisión.

6. CAPÍTULO III: CLASIFICACIÓN Y CARACTERÍSTICAS DE LAS

MÁQUINAS-HERRAMIENTA.

6.1. DEFINICIÓN Y CLASIFICACIÓN DE MÁQUINAS-HERRAMIENTA.

Se conoce con el nombre de máquina - herramienta a toda máquina que por

procedimientos mecánicos, hace funcionar una herramienta, sustituyendo la mano del

hombre. Una máquina herramienta tiene por objetivo principal sustituir el trabajo manual

por el trabajo mecánico, en la fabricación de piezas.

Esquemáticamente, el proceso que se desarrolla en una máquina herramienta puede

representarse así: Un producto semielaborado (preforma) penetra en la máquina y, después

de sufrir pérdida de material, sale con las dimensiones y formas deseadas; todo gracias al

movimiento y posición relativos de pieza y herramienta.

Órganos de Máquinas y Mecanismos – Prof. Josmell Alva Alcántara.

17

Como el arranque de material supone vencer las tensiones que se oponen a este proceso,

hay implícito en ello un trabajo que vendrá determinado por diversos factores, según las

condiciones en que se realice: avance, profundidad de corte, sección de viruta, volumen

de viruta arrancada, velocidad de corte, esfuerzo de corte, y potencia absorbida en el

mismo.

6.2. CLASIFICACIÓN DE MÁQUINAS-HERRAMIENTA.

La siguiente, es una clasificación de las máquinas herramienta, de acuerdo a las

transformaciones que sufre el material manipulado.

Arranque de grandes porciones de material:

Cizalla.

Tijera.

Guillotina.

6.2.1. Máquinas-herramienta por arranque del material.

La siguiente, es una clasificación de las máquinas herramienta, de acuerdo a las

transformaciones que sufre el material manipulado.

Arranque de grandes porciones de material:

Cizalla.

Tijera.

Guillotina.

Arranque de pequeñas porciones de materia:

Tornos: Tornos revólver y automáticos. Tornos especiales.

Fresadoras.

Mandrinadoras y mandrinadoras fresadoras.

Taladros.

Máquinas para la fabricación de engranes.

Roscadoras.

Cepilladoras, limadoras y mortajas.

Órganos de Máquinas y Mecanismos – Prof. Josmell Alva Alcántara.

18

Brochadoras.

Centros de mecanizado (con almacén y cambio automático de herramienta).

Máquinas de serrar y tronzadoras.

Unidades de mecanizado y máquinas especiales.

Arranque de finas porciones de materia:

Rectificadoras.

Pulidoras, esmeriladoras y rebarbadoras.

Máquinas de rodar y lapeadoras.

6.2.2. Máquinas-herramienta por deformación del material.

Prensas mecánicas, hidráulicas y neumáticas.

Máquinas para forjar.

Máquinas para el trabajo de chapas y bandas.

Máquinas para el trabajo de barras y perfiles.

Máquinas para el trabajo de tubos.

Máquinas para el trabajo del alambre.

Máquinas para fabricar bulones, tornillos, tuercas y remaches.

6.3. ARQUITECTURA GENERAL DE UNA MÁQUINA HERRAMIENTA DE

CNC.

Órganos de Máquinas y Mecanismos – Prof. Josmell Alva Alcántara.

19

Figura 4: Arquitectura general de una máquina herramienta de control numérico.

Órganos de Máquinas y Mecanismos – Prof. Josmell Alva Alcántara.

20

6.3.1. Unidad entrada y salida de datos.

Sirve para cargar los programas de mecanizado en el equipo de control numérico,

utilizando un lenguaje específico para esto. En los sistemas antiguos se utilizaron para la

introducción de datos, métodos rudimentarios que presentaban grandes inconvenientes,

sobre todo en programas extensos, provocando su total eliminación.

Posteriormente, se utilizó para la programación de la máquina una cinta perforada de papel

o aluminio, por lo que el lector de cinta se constituía en el órgano principal de entrada de

datos. Se denominaba tarjeta de órdenes. Dicha cinta era previamente perforada utilizando

un perforador de cinta o un teletipo. Estos agujeros planteaban un recorrido para la

máquina CNC. El número de agujeros máximo por cada carácter era de ocho (cinta de

ocho canales). Además, existía otro agujero de menor tamaño, ubicado entre los canales

3 y 4 que permitía el arrastre de la cinta sobre el aparato lector.

Los primeros lectores de cinta fueron electromecánicos, los cuales utilizaban un sistema

de agujas palpadoras, que determinaban la existencia de agujeros o no en cada canal de la

cinta. Luego, esto actuaba sobre un sistema conmutable cuyos contactos se abren o cierran

dependiendo de la existencia o no de dichos agujeros y de esta manera se realizaba el

trabajo.

Luego, con la utilización de lectores de cinta fotoeléctricos, los cuales permitían una

velocidad de lectura muy superior, se mejoró el proceso de lectura de las cintas. Estos

constaban de células fotoeléctricas, fotodiodos o fototransistores como elementos

sensores. Estos elementos sensibles a la luz, se ubicaban bajo cada canal de la cinta o el

canal de arrastre, de tal manera que cada sensor producía una señal indicando la presencia

o no de un agujero que sería amplificada y suministrada al equipo de control como datos

de entrada, quien emitía estos datos como un lenguaje.

Con la aparición del teclado como órgano de entrada de datos en los computadores, se

solucionó el problema de la modificación del programa para su posterior ejecución, que

no podía realizarse con la cinta perforada, además de una rápida edición de programas y

una cómoda inserción y borrado de bloques, mayor autonomía de trabajo según la

memoria del computador.

Órganos de Máquinas y Mecanismos – Prof. Josmell Alva Alcántara.

21

6.3.2. Unidad de memoria interna e interpretación de órdenes.

En las máquinas que poseían sólo cinta perforada como entrada de datos, se utilizaban

memorias buffer. Luego, con el surgimiento del teclado y la necesidad de ampliar

significativamente la capacidad, se comenzaron a usar memorias no volátiles ya que su

información permanece almacenada aunque desaparezca la fuente de potencia del circuito.

Una vez almacenado el programa en memoria, inicia su lectura para su posterior

ejecución, identificando bloques que se van leyendo secuencialmente y la información

necesaria para la ejecución de una operación de mecanizado de la máquina.

6.3.3. Unidad de cálculo.

Una vez interpretado un bloque de información en el cual se han depositado los datos

numéricos del desplazamiento de una herramienta, esta unidad se encarga de crear el

conjunto de órdenes que serán utilizadas para gobernar la máquina herramienta y dar

correcta autonomía al desempeño del proyecto utilizado.

Por lo tanto, una vez el programa se encuentre en la memoria del computador, se inicia su

ejecución aunque el operador puede disponer de parar este proceso en cualquier paso de

la operación. El control lee un número de órdenes necesario para la realización de un ciclo

de trabajo de un proyecto.

Estas órdenes del programa son interpretados por el control de computador, que identifica

inicialmente las trayectorias a recorrer según un sistema de ordenadas semejantes al x, y,

z, de un plano cartesiano a tres dimensiones.

Es así como se configura la trayectoria a alcanzar x, y, z de un punto en el caso de un

equipo de tres ejes, el avance y su velocidad se configura anteriormente con la que se

realizará la trayectoria. Dentro de este programa también encontramos otras

informaciones como compensación y cambio de herramientas, cambio de utilidad,

rotación o movimientos específicos del mismo, refrigeración de la operación efectuada. Y

finalmente el camino a recorrer según las dimensiones y el recorrido en tres ejes.

Órganos de Máquinas y Mecanismos – Prof. Josmell Alva Alcántara.

22

6.3.4. Servomecanismos.

La función principal de un control numérico es gobernar los motores (servomotores) de

una máquina herramienta, los cuales provocan un desplazamiento relativo entre el útil y

la pieza situada sobre la mesa. Si consideramos un desplazamiento en el plano, será

necesario accionar dos motores, en el espacio o tres motores si se trata de tres ejes y así

sucesivamente.

Para el control de los motores de la máquina herramienta se pueden utilizar dos tipos de

servomecanismos, a lazo abierto y a lazo cerrado.

En los de lazo abierto, las órdenes a los motores se envían a partir de la información

suministrada por la unidad de cálculo, y el servomecanismo no recibe ninguna

información ni de la posición real de la herramienta ni de su velocidad. No así en un

sistema de lazo cerrado, donde las órdenes suministradas a los motores dependen a la vez

de las informaciones enviadas por la unidad de cálculo y de las informaciones

suministradas por un sistema de medidas de la posición real por medio de un captador de

posición (generalmente un encoder), y uno de medida de la velocidad real (tacómetro),

montados ambos sobre la máquina.

Órganos de Máquinas y Mecanismos – Prof. Josmell Alva Alcántara.

23

6.4. DESCRIPCIÓN DE LAS PRINCIPALES MÁQUINAS-HERRAMIENTA.

CUADRO 2: CARACTERÍSTICAS DE PRINCIPALES MÁQUINAS HERRAMIENTA.

MÁQUINA TRABAJO REALIZADO

Se denomina torno a un conjunto de máquinas-herramientas que

permiten mecanizar piezas de forma geométrica de revolución.

Estas máquinas-herramientas operan haciendo girar la pieza a mecanizar

TORNOS CNC (sujeta en el cabezal o fijada entre los puntos de centraje) mientras una o varias

herramientas de corte son empujadas en un movimiento regulado

de avance contra la superficie de la pieza, cortando la viruta de acuerdo con las

condiciones tecnológicas de mecanizado adecuadas.

Una fresadora es una máquina-herramienta utilizada

para dar formas complejas a piezas de metal y otros

materiales. También se le conoce como ruteadora,

palabra derivada del anglicismo 'router', pero su

traducción correcta al español es 'caladora'. Son

máquinas que pueden ejecutar una gran cantidad de operaciones de

operaciones de mecanizado complejas, como cortes de

ranuras, planificación, perforaciones, encaminado, etc.

FRESADORA CNC

Dependiendo de la complejidad de la fresadora, ésta

puede o no, tener un control numérico, por computadora (CNC) el cual sea capaz de

recibir instrucciones para su operación automática.

Los movimientos en el trabajo realizado con una fresadora observan el dictado de los

planos cartesianos, pues en un caso sencillo, dígase de una fresadora manual, la

acción será la de una vertical o una horizontal más en una máquina más sofisticada, la

dirección de movimientos puede ser combinada, aún en mayor cantidad de

movimientos axiales, los cuales se subscriben a la regla de la mano derecha.

Sistemas electrónicos de tres y cuatro ejes motorizados

con mandriles de potencia variable para grabado y

MÁQUINAS DE corte sobre diversas superficies. Disponemos de una

PANTÓGRAFO CNC amplia gama de modelos para todo tipo de

aplicaciones, grabado de letras en superficies muy

duras, desde pequeños y económicos pantógrafos.

Una fuente de láser que incide sobre el

material sustituye a las herramientas. Según las

MÁQUINAS DE aplicaciones -marcado, corte o mecanizado, y el tipo

CORTE POR HILO CNC de materiales que se desee utilizar, existen diversas

opciones y tipos de láser. Fundamentalmente, láser

CO2 para materiales orgánicos y láser para metales y plásticos.

Órganos de Máquinas y Mecanismos – Prof. Josmell Alva Alcántara.

24

7. BIBLIOGRAFÍA.

OGATA, Katsuhiko (1998). Ingeniería de control moderna. México D.F:

PrenticeHall Hispanoamericana S.A.

RUIZ, Lino (2006). El control numérico computarizado en el desarrollo

industrial. México D.F: Prentice-Hall Hispanoamericana S.A.

BOON, G.K (1991). Automatización flexible en la industria. Noriega: Limusa.

Órganos de Máquinas y Mecanismos – Prof. Josmell Alva Alcántara.

Potrebbero piacerti anche

- Elaboración de programas de CNC para la fabricación de piezas por corte y conformado. FMEH0209Da EverandElaboración de programas de CNC para la fabricación de piezas por corte y conformado. FMEH0209Nessuna valutazione finora

- Manual de Seguridad Brazo RoboticoDocumento7 pagineManual de Seguridad Brazo RoboticoSabrina Benítez SegarraNessuna valutazione finora

- Códigos de Programación de Máquinas Herramientas CNCDocumento21 pagineCódigos de Programación de Máquinas Herramientas CNCGerardo DiazNessuna valutazione finora

- Manual Torno CNC Dyna 3300bDocumento50 pagineManual Torno CNC Dyna 3300bJoel OchoaNessuna valutazione finora

- Códigos de ProgramaciónDocumento2 pagineCódigos de ProgramaciónPedro Alberto López CuencaNessuna valutazione finora

- Parcial 3 - Interpolación Circular G02 G03 - Grupo2Documento5 pagineParcial 3 - Interpolación Circular G02 G03 - Grupo2Edwin GuzmánNessuna valutazione finora

- Máquinas de Control Numérico - CNCDocumento21 pagineMáquinas de Control Numérico - CNCMathiuk HinostrozaNessuna valutazione finora

- Informe Torno CNCDocumento9 pagineInforme Torno CNCMckChambiNessuna valutazione finora

- Control NumericoDocumento6 pagineControl NumericoGERADONessuna valutazione finora

- Antecedentes Históricos de Las Maquinas de CNCDocumento63 pagineAntecedentes Históricos de Las Maquinas de CNCAldair ÁlvarezNessuna valutazione finora

- Ensayo Cad CamDocumento6 pagineEnsayo Cad CamJulian Eduardo Rodriguez HigaredaNessuna valutazione finora

- Mecatronica DiapositivasDocumento32 pagineMecatronica DiapositivasJorge AguirreNessuna valutazione finora

- 003 - Definicion Sistemas y ModelosDocumento10 pagine003 - Definicion Sistemas y ModelosMaestro LimpioNessuna valutazione finora

- 01 Introducción Manufactura AvanzadaDocumento30 pagine01 Introducción Manufactura AvanzadaJano EstradaNessuna valutazione finora

- Sistemas Cad, Cae, Cam y Cim.Documento7 pagineSistemas Cad, Cae, Cam y Cim.Castro López Luis Armando100% (1)

- Manufactura Avanzada EspañolDocumento62 pagineManufactura Avanzada EspañolLuis De LeónNessuna valutazione finora

- Tarea 2 Fundamentos de Robotica Cinematica Directa Metodo ScrewsDocumento8 pagineTarea 2 Fundamentos de Robotica Cinematica Directa Metodo ScrewsStormNessuna valutazione finora

- Ejemplo Pieza Torneado CNC Con WINUNISOFTDocumento5 pagineEjemplo Pieza Torneado CNC Con WINUNISOFTTony Marasca100% (1)

- Caracterizacion Dinamica de Un Motor DCDocumento8 pagineCaracterizacion Dinamica de Un Motor DCJonnatan RomeroNessuna valutazione finora

- Sinu Train Fresa PDFDocumento220 pagineSinu Train Fresa PDFCésar Malque GarcíaNessuna valutazione finora

- Fundamentos para La Elaboración de Un Programa de CNCDocumento9 pagineFundamentos para La Elaboración de Un Programa de CNCDerick ZeceñaNessuna valutazione finora

- Cinematica Directa de Un Robot KukaDocumento19 pagineCinematica Directa de Un Robot Kukavelazquez4marquez4anNessuna valutazione finora

- Justificacion para La Instalacion Del Auto CadDocumento6 pagineJustificacion para La Instalacion Del Auto CadJenrry Jesse Diaz RuizNessuna valutazione finora

- Programación CNCDocumento45 pagineProgramación CNCoscar herrera camachoNessuna valutazione finora

- Códigos para CNC PDFDocumento13 pagineCódigos para CNC PDFDocumentos Importantes100% (2)

- Trabajo Final CNCDocumento54 pagineTrabajo Final CNCDaniel CastilloNessuna valutazione finora

- Laboratorio 2 Programacion BásicaDocumento5 pagineLaboratorio 2 Programacion BásicaRamonmanuel Portocarrero CardenasNessuna valutazione finora

- Códigos para CNCDocumento10 pagineCódigos para CNCIvan Machado TorresNessuna valutazione finora

- CNC fabricación piezasDocumento15 pagineCNC fabricación piezasCarolina HerreraNessuna valutazione finora

- Ejercicios Win UmisoftDocumento17 pagineEjercicios Win UmisoftAbelardo Hernan Limaymanta Aguilar100% (1)

- Manual RoboCellDocumento43 pagineManual RoboCellpeluvemo11Nessuna valutazione finora

- Laboratorio TemporizadoresDocumento42 pagineLaboratorio TemporizadoresBolivar Gavilanez AcostaNessuna valutazione finora

- Fresadora PractDocumento15 pagineFresadora PractFrancisco Jiménez AlejandroNessuna valutazione finora

- FresadoDocumento50 pagineFresadoValentina Di DonatoNessuna valutazione finora

- Practica 3 CNCDocumento4 paginePractica 3 CNC04104647623Nessuna valutazione finora

- Programación CNCDocumento11 pagineProgramación CNCLuis TapiaNessuna valutazione finora

- 10 Mo - DDP-21. - Examen Momento 1Documento6 pagine10 Mo - DDP-21. - Examen Momento 1Jesus Fernando Galera QuijanoNessuna valutazione finora

- torno-cnc-control-numericoDocumento4 paginetorno-cnc-control-numericoCRILLOMARNessuna valutazione finora

- Mantenimiento Industrial (Word)Documento9 pagineMantenimiento Industrial (Word)Guido Garnica ParedesNessuna valutazione finora

- Mecanizado de un eje mediante el Ciclo Fijo G71 en el Torno CNC serie KNC-50GDocumento15 pagineMecanizado de un eje mediante el Ciclo Fijo G71 en el Torno CNC serie KNC-50GLuis MuyulemaNessuna valutazione finora

- Tema 01 Programacion ISO FAGOR PDFDocumento126 pagineTema 01 Programacion ISO FAGOR PDFsebasrasta323Nessuna valutazione finora

- Tema Control Numerico CN-CNC para ClaseDocumento101 pagineTema Control Numerico CN-CNC para ClaseSaúl ValdzNessuna valutazione finora

- Parametros de CorteDocumento22 pagineParametros de CorteJoaquin VelasquezNessuna valutazione finora

- Introduccion A La Programacion CNC Modulo I PDFDocumento19 pagineIntroduccion A La Programacion CNC Modulo I PDFJonathan ZárateNessuna valutazione finora

- Gpi1254 - Unidad I - Troquelado y EstampadoDocumento24 pagineGpi1254 - Unidad I - Troquelado y Estampadoaraceli vazquezNessuna valutazione finora

- Preguntas Videos CNCDocumento8 paginePreguntas Videos CNCPedro García FernándezNessuna valutazione finora

- Programacion Segun Codigo Iso Torno FagorDocumento9 pagineProgramacion Segun Codigo Iso Torno FagorxxtataxxNessuna valutazione finora

- Portafolio de EvidenciasDocumento135 paginePortafolio de EvidenciasAnelDominguezNessuna valutazione finora

- Historia y Origen de Las Máquinas CNCDocumento4 pagineHistoria y Origen de Las Máquinas CNCManuel De Jesús Rodríguez GuerraNessuna valutazione finora

- SLC Lab 6Documento6 pagineSLC Lab 6davidvalenNessuna valutazione finora

- Ventajas y Desventajas de La Aplicación de Maquinas CNCDocumento4 pagineVentajas y Desventajas de La Aplicación de Maquinas CNCAlex Fabricio Regalado NarváezNessuna valutazione finora

- Proyecto - Robor Cartesiano de 3 Ejes (Impresora 3D) PDFDocumento12 pagineProyecto - Robor Cartesiano de 3 Ejes (Impresora 3D) PDFJonathan RuanoNessuna valutazione finora

- Introducción al control numérico computarizado en máquinas herramientasDocumento26 pagineIntroducción al control numérico computarizado en máquinas herramientasRosario CadenaNessuna valutazione finora

- Parametros de CorteDocumento22 pagineParametros de CorteLuis Fernando LibrerosNessuna valutazione finora

- CNC Exercises Milling SpanishDocumento39 pagineCNC Exercises Milling SpanishDaniel UtreraNessuna valutazione finora

- Procesos de Manufactura 1 PDFDocumento9 pagineProcesos de Manufactura 1 PDFDaniel AlvarezNessuna valutazione finora

- Informe N°10 - Control Numérico Computarizado APA FinalDocumento465 pagineInforme N°10 - Control Numérico Computarizado APA Finalgeminis agario tumNessuna valutazione finora

- CMV Manual de operación y prácticas del centro de maquinado verticalDocumento204 pagineCMV Manual de operación y prácticas del centro de maquinado verticalPeter GonzalesNessuna valutazione finora

- Trabajo de Investigacion DocumentalDocumento15 pagineTrabajo de Investigacion DocumentalRicardo FigueroaNessuna valutazione finora

- Equippos CNCDocumento26 pagineEquippos CNCCarlos ChicaizaNessuna valutazione finora

- Yogurt de ArandanosDocumento20 pagineYogurt de ArandanosFernandoMejíaCorreaNessuna valutazione finora

- Estudio de Mercado en La Elaboracion de Nectar de GranadillaDocumento18 pagineEstudio de Mercado en La Elaboracion de Nectar de GranadillaFernandoMejíaCorreaNessuna valutazione finora

- Curriculum Vitae FernandoDocumento2 pagineCurriculum Vitae FernandoFernandoMejíaCorreaNessuna valutazione finora

- Estudio de Mercado en La Elaboracion de Nectar de GranadillaDocumento18 pagineEstudio de Mercado en La Elaboracion de Nectar de GranadillaFernandoMejíaCorreaNessuna valutazione finora

- Universidad Nacional de Trujillo Parte LoboDocumento31 pagineUniversidad Nacional de Trujillo Parte LoboFernandoMejíaCorreaNessuna valutazione finora

- Manual de GranadillaDocumento58 pagineManual de Granadillarolmer_18Nessuna valutazione finora

- Elaboración de néctar de granadilla en HuamachucoDocumento52 pagineElaboración de néctar de granadilla en HuamachucoDavid Ulco0% (1)

- Estudio de Mercado en La Elaboracion de Nectar de GranadillaDocumento18 pagineEstudio de Mercado en La Elaboracion de Nectar de GranadillaFernandoMejíaCorreaNessuna valutazione finora

- Resume NDocumento3 pagineResume NFernandoMejíaCorreaNessuna valutazione finora

- Estructura IndustrialDocumento45 pagineEstructura IndustrialDe Leon Rony100% (1)

- P2 Maquinado Convencional v5Documento20 pagineP2 Maquinado Convencional v5Hernán RodarteNessuna valutazione finora

- Caracteristicas de CNCDocumento9 pagineCaracteristicas de CNCSertgio Zapata EspinosaNessuna valutazione finora

- Programación máquinas CNC simuladores CAD/CAMDocumento28 pagineProgramación máquinas CNC simuladores CAD/CAMmrchlNessuna valutazione finora

- Esso Febis K 68Documento2 pagineEsso Febis K 68ING JUAN PABLO ISAACNessuna valutazione finora

- Trabajo Final PlantaDocumento55 pagineTrabajo Final PlantaMarco Palma LopezNessuna valutazione finora

- Guía de Aprendizaje No 1Documento3 pagineGuía de Aprendizaje No 1Marlon GeronimoNessuna valutazione finora

- Shell Tonna S3 MDocumento2 pagineShell Tonna S3 MjuanNessuna valutazione finora

- Los 10 Pilares de La Gestión para Un Plan de Lubricación ExitosoDocumento16 pagineLos 10 Pilares de La Gestión para Un Plan de Lubricación Exitosoallmcbeall100% (1)

- Tecnologías de Manufactura AvanzadaDocumento122 pagineTecnologías de Manufactura Avanzadam4st3r4n1m3Nessuna valutazione finora

- Máquinas HerramientasDocumento4 pagineMáquinas Herramientasjchender515Nessuna valutazione finora

- Informe de MetalurgiaDocumento13 pagineInforme de MetalurgiaHamilton MeynardNessuna valutazione finora

- Tesina Herramientas Corte CNC PDFDocumento68 pagineTesina Herramientas Corte CNC PDFFaustoVinicioAcuñaCoelloNessuna valutazione finora

- 1er Parcial Electiva Tecnologica IIDocumento7 pagine1er Parcial Electiva Tecnologica IIDiego Javier Soto JimenezNessuna valutazione finora

- SistemasLubricacionDropsaDocumento8 pagineSistemasLubricacionDropsaAntonio GomezNessuna valutazione finora

- Español Manual RectificadoraDocumento26 pagineEspañol Manual RectificadoraMatriplas MatriceríaNessuna valutazione finora

- Cuadro Comparativo Maquinas-HerramientasDocumento4 pagineCuadro Comparativo Maquinas-HerramientasAlex Cardenas100% (1)

- Mecanica AutomotrizDocumento24 pagineMecanica Automotrizmiguelbonifaciogalindovalera0% (1)

- Implementacion y Aplicacion Del Software Surfcam Cad CamDocumento178 pagineImplementacion y Aplicacion Del Software Surfcam Cad CamClaudio SalcedoNessuna valutazione finora

- Máquinas herramienta: tipos y usosDocumento81 pagineMáquinas herramienta: tipos y usosSergio Enrique Cartagena Martinez100% (1)

- CabezalDocumento15 pagineCabezalNachoLasagnoNessuna valutazione finora

- Curso básico CNC ISO DINDocumento70 pagineCurso básico CNC ISO DINLeo SotoNessuna valutazione finora

- Resumen en Equipo Libro2 y 3Documento142 pagineResumen en Equipo Libro2 y 3Diego MercadoNessuna valutazione finora

- Fuerzas y potencia de corte en maquinadoDocumento4 pagineFuerzas y potencia de corte en maquinadoEdison SantiagoNessuna valutazione finora

- Vdocuments - MX Apuntes CNC y MastercamDocumento489 pagineVdocuments - MX Apuntes CNC y MastercamcesarNessuna valutazione finora

- Movimientos en máquinas herramientaDocumento6 pagineMovimientos en máquinas herramientaDANIEL SHIGUANGONessuna valutazione finora

- Plan de Lubricacion-Mantenimiento IndustrialDocumento10 paginePlan de Lubricacion-Mantenimiento IndustrialMendez FranciscoNessuna valutazione finora

- REGLAMENTO DEl TALLERE DE MECÁNICA AUTOMOTRIZ 2018Documento9 pagineREGLAMENTO DEl TALLERE DE MECÁNICA AUTOMOTRIZ 2018Alejandro ParraNessuna valutazione finora

- Procesos de Arranque de VirutaDocumento17 pagineProcesos de Arranque de VirutaFernando Arroyo HernandezNessuna valutazione finora

- Bomba Con 2 Pistones-Fast WaterDocumento49 pagineBomba Con 2 Pistones-Fast WaterAnonymous FX4f6P0u6bNessuna valutazione finora