Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Procesos de Manufactura-Punto de Equilibrio

Caricato da

Camila sexi0 valutazioniIl 0% ha trovato utile questo documento (0 voti)

63 visualizzazioni12 pagineCapitulo de libro administración operaciones

Copyright

© © All Rights Reserved

Formati disponibili

PDF o leggi online da Scribd

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCapitulo de libro administración operaciones

Copyright:

© All Rights Reserved

Formati disponibili

Scarica in formato PDF o leggi online su Scribd

0 valutazioniIl 0% ha trovato utile questo documento (0 voti)

63 visualizzazioni12 pagineProcesos de Manufactura-Punto de Equilibrio

Caricato da

Camila sexiCapitulo de libro administración operaciones

Copyright:

© All Rights Reserved

Formati disponibili

Scarica in formato PDF o leggi online su Scribd

Sei sulla pagina 1di 12

capitulo

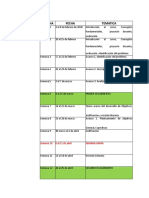

id ole] Rok)

DE MANUFACTURA

Toshiba: el fabricante de la primera computadora notebook

Organizacién de los procesos de manufactura

Delon de ditrbucon por proyecto

Defnin decent de taboo

Detinin de cl de manufrs

Defininde ines de ance

Define ma de process y products

Analisis del punto de equilibrio

Disefio del flujo de los procesos de manufactura

Conclusion

Caso: Circuit Board Fabricators, Inc.

‘okyo Shibaura Denki (Tokyo Shibaura Electric Co, Ltd) fue consttuida en

1838 con la fusién de dos comparias japonesas sumamente innovadoras

Shibaura Seisaku-sho(Shibaura Engineering Works), que fabricaba transfor

adores, motores eléctricos, generadores hidroeléctrcos y tubos de rayos x,y

Tokyo Electric Company, que producia bombilas, receptores de radi y tubos de

ayes catédicos. Poco despues, la compafia fue conocida como "Teshiba’, nombre

que se ofcialzé en 1978, Toshiba fue la primera compari en fabricar limparas

fluorescentes en Japén (1940), asi como radares (1942) equipo de transmision

{1952} y computadoras cigitales (1954). También fue la primera empresa. del

mundo que, en 1985, produjerael potente chip DRAM de 1 megabit la prime-

ra computadora laptop, la TM00.

La compafia debe su fuerza en el mercado de las computadoras note-

book a que ha llegado a él antes que sus competidoras, ofreclendo produc

tos tecnolégicamente innovadores a muy buen precio. En el mercado de

las notebook hay una competenciaferozy Toshiba ha logrado conservar su

posicién de lider porque jamas cesa de mejorar sus procesos de produccién

y de bajar sus costos,

Dell Computer es un competidor formidable que busca minimizar sus

costos armando las computadoras bajo pedido y vendléndolas directamente

alos clientes. Toshiba goza de algunas ventajas sustantivas frente a Dell que,

fen gran medida, se derivan de las colosales inversiones en tecnologias como

las pantallas a color con transistores de pelicula delgada (TFT por sus sigs en

inglés), los drives de disco duro, las baterlas con iones de litioy los drives de

DVD, Toshiba a veces comparte el riesgo que implica desarrollar nuevas tecno-

logias costosas.

‘Col6quese en el lugar de Toshihiro Nakamura, el supervisor

de produccién de Ome Works de Toshiba, El inicio dela produc-

ci6n de las mas reciente computadora subnotebook de la compa~

fia se ha programade para dentro de sélo diez dias. Mientras se va

abriendo paso entre un laberin

el taller de la planta, se pregunta sila linea en

disenada a tiempo.

10 de escritorios, en su camino hacia

podra esta Global

Fuente: Adaptado de Tesba Ome Works, Harvard Busines School |9-66-0591y ww toshiba cojp/worldwide/

sbout/nitory hem

206

seccién 2 Procksos

ORGANIZACION DE LOS PROCESOS DE MANUFACTURA

Distribucién por

proyecto

Centro de trabajo

Celda de manufactura

Linea de ensamble

Proceso continue

Matriz de procesos

ypreductes

La frase eleccisn del proceso se refiere ala decisién estratégica de escoger el tipo de proceso de produc-

‘cin que se utilizard para fabricar un producto o para brindar un servicio. Por ejemplo, en el caso de las

‘computadoras notebook de Toshiba, st el volumen es muy bajo, se podrfa decidir que un solo trabajador

arme cada computadora a mano, Por otra parte, siel volumen es més grande, lo aconsejable serfa esta-

blecer una linea de ensamble,

EL patrén general del flujo del trabajo define los formatos que se usarin para la distribucién dentzo

dde una instalacién, considerando que hay cinco estructuras bAsicas (proyecto, centro de trabajo, celda de

‘manufactura, nea de ensamble y proceso continuo)

En el caso de la distribucién por proyecto, el producto (en raz6n de su volumen o peso) permanece

cen un lugar fjo y el equipo de producciéa va hasta el producto y no al contratio. Los predios de obras

(casas y caminos) y los escenarios donde se filman peliculas son ejemplo de este formato. Los bienes

que se producen con este tipo de distribucién suelen ser mancjados empleando las técnicas para Ia ad-

‘ministracién de proyectos que se describieron en el capitulo 3. Habré ciertas dreas del lugar designadas

para distintos propésitos, como material para escenografia, construccién de subensambles, acceso para

Ja maquinaria pesada y una para la administracién,

Un centro de trabajo es un lugar donde se agrupan equipos o funciones similares, como todas las

perforadoras en un érea y todos las troqueladoras en otra. Asi, la pieza que se est produciendo pasa, si-

‘guiendo una secuencia establecida de operaciones, de un centro de trabajo a otro, donde se encuentran las

riiquinas necesarias para cada operacién. En ocasiones, este tipo de distribueién se conoce como taller,

La frase celda de manufactur se xefiere a un drea dedicada a la fabricacién de productos que e-

quieren procesamientos similares. Estas eélulas son disefiadas para desempefiar un conjunto especifico

dle procesos y se dedican a una variedad limitada de productos. Una empresa puede tener muchas eélulas

diferentes en un dzea de produccisa y cada una de ellas estar preparada para producit con eficiencia

‘un solo producto 0 un grupo de productos similares, Por lo general, las eélulas estén programacdas para

producir “conforme se necesita” para responder a Ia demanda actual de los clientes.

La linea de ensamble se refiere a un lugar donde los procesos de trabajo estan ondenados en razén

de los pasos sucesivos que sigue la produccién de un producto. De hecho, la ruta que sigue cada picza es

una Ifnea recta, Para la fabricacién de un producto, las piezas separadas pasan de una estaciGn de trabajo

otra aun ritmo controlado y siguiendo la secuencia necesaria para fabricarlo, Algunos ejemplos son las

Ineas de ensamble de juguetes, aparatos eléctricos y automéviles.

Un proceso continuo se parece a una linea de ensamble porque la produccién sigue una secuencia de

puntos predeterminados donde se detiene, pero el flujo cs continu en lugar de mesurado. Estas estruc-

turas suelen estar muy automatizadas y, de hecho, consttuyen una “méguina” integral que podrfa estar

funcionando las 24 horas del dia para no tener que apagarla y arrancarla cada vez, porque ello resulta

muy costoso. La conversién y el procesamiento de materiales no diferenciados, como el pettéleo, los

productos quimicos y los farmacos son un buen ejemplo.

Muchas veces, se utiliza una matriz de procesos y productos, similar ala que presenta Ia ilustracién

71% con dos dimensiones, para describir las relaciones entre las estructuras de la distribucién. La primera

dimensién se refiere al volumen de productos fabricadas, o sea el volumen de un producto particular 0

dde un grupo de productos esténdas. La estandarizacién se presenta en el eje vertical y se refiere a las

variaciones del producto, las cuales se miden en términos de diferencias geométricas, diferencias de ma-

teriales, ete. Las productos estandarizados tienen muchas similitudes desde el punto de vista del proceso

cde manufactura, mientras que los productos poco estandarizados requiezen de diferentes procesos.

La ilustracién 71 presenta los procesos en forma ms 0 menos diagonal. En general, se puede decir

que es aconsejable diseBar las instalaciones a fo largo de una diagonal. Por ejemplo, si se produce un

Volumen relativamente bajo de productos no estandarizados es conveniente emplear centros de trabajo.

Por otto lado, una linea de ensamble o un proceso continuo se deben usar, de ser posible, para fabricar un

volumen grande de un producto muy estandarizado (de consumo general), Dada la avanzada tecnolo;

para la produccién que existe en estos dias, se observa que algunas de las estructuras de la distribucién

abarcan reas relativamente grandes de la matriz de los procesos y productos. Por ejemplo, se pueden

usar células de manufaetura para una amplia gama de aplicaciones y eso explica por qué se han conver-

‘ido en una estructura de distribucién muy popular y que los ingenieros de produccién de manufacturas

‘emplean con frecuencia,

‘TB Hlyes yS Whectwrgh ueron ot pimeroe en propane eae tipo de matrix en Restoring Our Competitive Bdge: Competing

Through Manujacrving, Wiley. Noeva York, 1964,» 208.

Procksos DE MANUFACTURA capitulo 7

“Matriz de procesos y productos: marco para describir las estrategias de la di

ANALISIS DEL PUNTO DE EQUILIBRIO

‘Muchas veces, la eleccién del equipo especitico que se utilizar para un proceso se puede basar en el

anilisis de las diferencias entre costos. En la matriz de procesos y productos (ilustraciGn 711) se suelen

presentar diferencias entre méquinas més o menos especializadas. El equipo menos especializado es

para “propésitos generales”; es decir, si se ha preparado correctamente es ficil uilizatlo de diversas

‘maneras, El equipo més especializado sirve para “propésitos especiales” y, con frecuencia, representa

‘una alternativa para una maquina usada para propésitos generales. Por ejemplo, si se tiene que perforar

orificios en un pedazo de metal, la opeién de una méquina para un propésito general serfa emplear un

simple taladro manval, En el caso de un propésito especial, una alternativa seria una maquina perforado-

1a, Dada la debida preparaci6n, la perforadora puede hacer los orificios a mayor velocidad que el taladro.

Las diferencias entraiian el costo del equipo (cl taladro manual es barato y Ia perforadora es costosa),

cl tiempo para preparar la méquina (el del taladro manual es répido, mienisas que la perforadora toma

algin tiempo), y el tiempo por unidad (el taladro manual es lento y la perforadora es rpida).

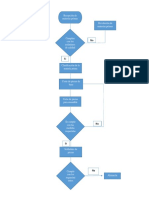

Un enfogue comiin para clegir entre procesos alternativos 0 equipo es el andlisis del punto de equili-

brio. Una grifica del punto de equilibrio presenta de forma visual ls distintas pérdidas y ganancias que

se derivan del nimero de unidades producidas 0 vendlidas. La eleccién depende, obviamente, de la de-

‘manda anticipada, El método es mas conveniente cuando los procesos y el equipo entrafan una cuantiosa

inversiGn inicial y un costo Ojo, y también cuando los costos variables guardan una proporcién razonable

‘con el niimero de unidades producidas, Como se verd en el ejemplo siguiente, la grafica que se preparé

‘muestra los puntos donde no hay diferencia entre elegir una opcidn tecnol6gica u otras,

‘Suponga que un fabricante ha identificado las opciones siguientes para obtener una pieza maquiada: puede

‘comprar la pieza a 200 délares por unidad (materiales incluidos); puede hacer la pieza en un torno semiau-

tomitico controlado numéricamente a 75 délares por unidad (materiales incluidos) 0 puede fabricar la pieza

‘en un centro de maguinado a 15 délares por unidad (materiales incluidos). Las costes fijos son pricticamente

rnulos en caso de que se compre la pieza; un torno semiautomitica cuesta 80 000 délares y un centro de ma-

uinado cuesta 200 000 délares,

EL costo total de cada opeiéa es:

Costo de compra = $200 x Demanda

Costo por producis con tomno = $80 000 + $75 x Demanda

Coste por producir con centro de maquinado = $200 000 + SIS x Demanda

Administracién

interactiva

de operaciones

208 seein? Procksos

Fabricar en conto

de maguinado a $15/ani

© 280 500-750 1000 1250 1500 1750 2000 2250 2500

|Nimero de unidades

SOLUCION

En realidad es indiferente si se aborda la solucién de este problema desde el punto de vista de minimizar los

ccostos o el de maximizar las utlidades siempre y cuando las relaciones sean lineales; es decir, los costos va-

riables y los ingresos de cada unidad que se incrementan son iguales. La ilustracién 7.2 muestra el punto de

cequilibrio de cada proceso, Si se espera que la demanda sea superior alas 2.000 wnidades (punto A), el centro

de maquinado sera la mejor opeién porque darfa el costo total mas bajo. Adviesta que justo en el punto A

(2000 unidades) no hay diferencia entre usar el centro de maquinado el torno semiautomético. Sila demands

std entre 640 (punto B) y 2.000 unidades, entonces el torno semiautomético es lo més barato, En el punto B,

no hay diferencia entre utilizar el torno semiautomstica © comprar la picza. Sila demanda es inferior a 640

{entre 0 y el punto B), lo més econémico es comprar el producto.

El cilculo del punto de equilibrio A es

{$80 000 + $75 x Demanda = $200 000 + $15 x Demanda

Demanda (punto A) = 120 000/60 =2 000 unidades

E] céloulo del punto de equilibrio B es

$200 x Demanda = $80 000 + $75 x Demanda

Demanda (punto B) = 80 000/125 = 640 unidades.

Considere el efecto de fos ingresos, suponicndo que la picza tiene un precio de venta de 300 délates por

vunidad. Como muestra la ilustracin 7.2, la ganancia (o pérdida es la distancia entre la Iinea de ingresos y

cl costo alternative del proceso, Por ejemplo, con 1 000 unidades, la utilidad méxima es la diferencia entre el

ingreso de 300 000 délares (punto C) y el costo de 155 000 délazes del torna semiautomético (punto D). Eo

cl caso de esta cantidad, el torno semiautomtico es la allernativa disponible més barata. La opein Sptima

para minimizar el costo y para maximizar la ilidad son los segmentos de las lineas que van del origen a B,

Ay ala derecha de la idustracin 7.2, como se muestra en rojo, ©

DISENO DEL FLUJO DE LOS PROCESOS DE MANUFACTURA

El diseflo del flujo de los procesos de manufactura es un método que sirve para evaluar los procesos

cspecificos @ los que son sometidas las materias primas, Ins piczas y los subensambles a su paso por la

planta, Los instrumentos de la administracién de la produccién que se usan con més frecuencia para

Procksos DE MANUFACTURA capitulo 7

Plano de un conector mecéinico

Grafica de ensamble (0 Gozinto) de un conector mecéinico

@ Seem certene detest

‘Arandela dela garganta

planear y disefar el flujo de los procesos son los planos de Ia pieza, la graticas de ensamble, las hojas de

ruta y las grficas de flujo del proceso, Cada una de estas gréfieas es un instrumento de diagnéstico muy til

‘y se emplea para mejorar las operaciones durante el estado constante del sistema de produccién, De hecho,

‘ormalmente el primer paso para analizar todo sistema de produccién es representat los fujos y las opera-

Potrebbero piacerti anche

- Generacion de Valor Mediante Practicas de ProducciDocumento19 pagineGeneracion de Valor Mediante Practicas de ProducciCamila sexiNessuna valutazione finora

- Ejercicios Cuerpos RígidosDocumento4 pagineEjercicios Cuerpos RígidosCamila sexiNessuna valutazione finora

- Taller de Plan de Negocios 2020Documento9 pagineTaller de Plan de Negocios 2020Camila sexiNessuna valutazione finora

- Logistica EmpresarialDocumento57 pagineLogistica EmpresarialMiguel Isaias Salgado CotaNessuna valutazione finora

- Guia para Rastreo ConceptualDocumento10 pagineGuia para Rastreo ConceptualCamila sexiNessuna valutazione finora

- Estructura Del Ensayo Argumentativo PDFDocumento1 paginaEstructura Del Ensayo Argumentativo PDFJesus Barrios100% (1)

- BAA-spa-2018-Plan de Negocios para Una Reposteria Francesa Innovadora en La Zona GDocumento172 pagineBAA-spa-2018-Plan de Negocios para Una Reposteria Francesa Innovadora en La Zona GCamila sexiNessuna valutazione finora

- Distribución en PlantaDocumento0 pagineDistribución en Plantasezar23Nessuna valutazione finora

- Horario 2020-1Documento4 pagineHorario 2020-1Camila sexiNessuna valutazione finora

- Distribución en PlantaDocumento0 pagineDistribución en Plantasezar23Nessuna valutazione finora

- Componente DigitalDocumento43 pagineComponente DigitalWicholo GrNessuna valutazione finora

- P Ara La Mejora Del MismoDocumento22 pagineP Ara La Mejora Del MismoCamila sexiNessuna valutazione finora

- Condicion A LesDocumento11 pagineCondicion A LesOmar Santiago CruzNessuna valutazione finora

- Formato SupersociedadesDocumento3 pagineFormato SupersociedadesCamila sexiNessuna valutazione finora

- Taller Gerencia Financiera Liz Castillo y Luis VidesDocumento11 pagineTaller Gerencia Financiera Liz Castillo y Luis VidesCamila sexiNessuna valutazione finora

- Foro Plan de NegocioDocumento2 pagineForo Plan de NegocioCamila sexiNessuna valutazione finora

- Taller Conceptos de AlgoritmoDocumento5 pagineTaller Conceptos de AlgoritmoCamila sexiNessuna valutazione finora

- Plantilla Trabajo de Grado FinalDocumento21 paginePlantilla Trabajo de Grado FinalCamila sexiNessuna valutazione finora

- Plan de NegocioDocumento3 paginePlan de NegocioCamila sexiNessuna valutazione finora

- Planeacion Semestre 2020-1Documento6 paginePlaneacion Semestre 2020-1Camila sexiNessuna valutazione finora

- Cartas - de - Entrega - TG FinalDocumento1 paginaCartas - de - Entrega - TG FinalCamila sexiNessuna valutazione finora

- Foro Derechos HumanosDocumento1 paginaForo Derechos HumanosCamila sexiNessuna valutazione finora

- Taller 1. EJEMPLO DE TEMAS DE INGENIERIA INDUSTRIALDocumento8 pagineTaller 1. EJEMPLO DE TEMAS DE INGENIERIA INDUSTRIALCamila sexiNessuna valutazione finora

- Qué Hace Un Gerente de ComprasDocumento2 pagineQué Hace Un Gerente de ComprasCamila sexiNessuna valutazione finora

- Diagrama de FlujoDocumento2 pagineDiagrama de FlujoCamila sexiNessuna valutazione finora

- Enfoque Basado en ProcesosDocumento4 pagineEnfoque Basado en ProcesosCamila sexiNessuna valutazione finora

- CITASDocumento1 paginaCITASCamila sexiNessuna valutazione finora

- Cuentos CortosDocumento5 pagineCuentos CortosRubén DaríoNessuna valutazione finora

- CasosDocumento2 pagineCasosCamila sexiNessuna valutazione finora