Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Soldadura Gmaw Marco Teorico, Campo Aplicativo, Proceso de Soldadura

Caricato da

Alejandro ZapataCopyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Soldadura Gmaw Marco Teorico, Campo Aplicativo, Proceso de Soldadura

Caricato da

Alejandro ZapataCopyright:

Formati disponibili

MARCO TEORICO

QUE ES?

La soldadura MIG/MAG (METAL INERT GAS / METAL ACTIVE GAS)

dependiendo del gas que se inyecte, también denominada GMAW (GAS METAL

ARC WELDING) / (soldadura a gas y arco metálico) es un proceso de

soldadura por arco bajo gas protector con electrodo consumible

MIG (METAL INERT GAS): El gas que actúa como protección es inerte, es decir,

que no actúa de manera activa en el propio proceso, y por tanto, muy estable.

Dentro de los gases inertes disponibles en Europa el más empleado es

el argón, y en Estados Unidos es el helio el que más se utiliza.

El argón de alta pureza solo es utilizado en soldadura de titanio, aluminio,

cobre y níquel. Para la soldadura de acero se tiene que aplicar con cantidades

inferiores al 5% mezclado con oxígeno ya que el argón puro produce

mordeduras y cordones irregulares. Así se mejora la penetración y

ensanchamiento de la parte inferior del cordón.

La utilización de helio produce cordones más anchos y una penetración menos

profunda que la producida por el argón.

MAG (METAL ACTIVE GAS): El gas de protección se comporta como un gas

inerte a efectos de contaminación de la soldadura, pero, sin embargo, interviene

termodinámicamente en ella. En efecto, en las zonas de alta temperatura del

arco, el gas se descompone absolviendo calor, y se recompone inmediatamente

en la base del arco devolviendo esta energía en forma de calor.

COMO TRABAJA

La soldadura MIG/MAG consiste en un soldado mecánico con gas protector, a lo

cual un arco voltaico arde bajo la influencia de un gas protector, entre el electrodo

de alambre y la pieza a procesar. El electrodo de alambre, suministrado de forma

mecánica, es utilizado como material adicional; a lo largo del proceso de

soldadura este se consume en un arco voltaico propio. Independientemente de

que materiales respectivamente se vayan a trabajar, en la Soldadura MIG/MAG

se emplearán diferentes gases o mezcla de gases.

A diferencia de la soldadura metálica con gas inerte, en la cual se utiliza un

determinado gas inerte. En la Soldadura con gas activo se emplea un gas

protector activo, por ejemplo: acido carbónico o mezcla de ácido carbónico con

argón, este protege el baño fusión de soldadura ante influencias externas.

COMPONENTES DE UN EQUIPO DE SOLDADURA

GMAW

1Caudalímetro: instrumento

de medición de caudal.

2 Antorcha o pistola de

soldadura: consta de un

mango y un gatillo, y dirige el

alambre, el gas protector y la

corriente hacia la zona de

soldadura. En su extremo

contiene una boquilla o tubo

de contacto (intercambiable

para cada tipo de alambre)

rodeada de una tobera.

3 Regulador de presión: los

reguladores de presión son

los instrumentos que nos

permiten trabajar en una

determinada presión,

regulando la presión de

salida (los reguladores de

presión en este caso no nos

permiten aumentar la

presión, sino que siempre

servirán para disminuir la

presión de entrada a la

válvula).

4 Cilindro de gas

protector: contiene el gas a

alta presión y está provisto

de un regulador que permite

medir el flujo gaseoso.

Dependiendo del método

(MIG o MAG) y del metal a soldar, el gas más económico y usado es el dióxido

de carbono (MAG) y luego le siguen argón (MIG), helio (MIG). También son

comunes las mezclas de CO2 con gases inertes para soldaduras MAG.

5 Manguera de suministro de gas

6 Electrodo (hilo): la soldadura MIG/MAG tampoco necesita que nos

detengamos para cambiar los electrodos, así que podemos concentrarnos muy

bien en lo que estamos haciendo.

7 Fuente de energía: aporta la energía suficiente para fundir el alambre en la

pieza de trabajo.

8 Amperímetro: nos permite medir la intensidad de la corriente.

9 Voltímetro: la escala es graduada en voltios.

10 Cable de potencia

11 Cable de retorno

12 Pinza de masa

13 Alimentador del alambre consumible: consta de un motor y rodillos

impulsores, y permite el desplazamiento continuo del alambre a través de la

pistola para llegar a la zona donde se produce el arco de soldadura. En algunos

equipos, el alimentador del alambre viene incorporado directamente en la

pistola.

TIPOS DE ALAMBRES UTILIZADOS CON SOLDADURA

MIG

*ALAMBRES SOLIDOS O MACIZOS: los alambres solidos son indicados para

aceros al bajo carbono, no dejan escoria sobre el cordón y el enfriamiento es

rápido, por lo que su principal aplicación son los materiales de poco espesor.

*ALAMBRES TUBULARES: Se comportan de modo similar a los electrodos

revestidos. Constan de una carcasa metálica y un interior hueco relleno de polvo

fundente granular (flux), polvo metálico o mezcla de ambos, que aporta

elementos de aleación al cordón de soldadura. Dejan escoria sobre el cordón y

por ello el enfriamiento es lento, lo cual es una ventaja cuando se trabaja con

materiales de gran espesor.

VENTAJAS Y DESVENTAJAS

Ventajas

Puede soldarse en todas las posiciones y en junta angosta, si se suelda

en corto circuito o arco pulsado.

Velocidades de deposición superiores a las de SMAW.

Velocidad de soldadura mayor que en SMAW por ser el electrodo

continuo, ausencia de escoria y mayores velocidad de deposición y

eficiencia.

Menor número de interrupciones en los cordones.

Se obtiene mayor penetración con transferencia spray que con SMAW.

Se requiere mínima limpieza post soldadura por menos salpicaduras.

Es un proceso de bajo hidrógeno, adecuado para grandes espesores.

Los soldadores aprenden rápido.

Menores tiempos de soldadura que SMAW, impactando en menores

costos de producción.

Desventajas

El equipo para GMAW es más complejo y costoso y menos portable que

el utilizado en SMAW.

Es difícil de utilizar en juntas de difícil llegada.

El arco debe ser protegido de las corrientes de aire.

Tiene un arco de mayor radiación e intensidad, genera incomodidad en

los soldadores

Entre la torcha y la fuente de poder no puede haber más de 10 m.

Limitada variedad de alambres disponibles (los materiales que no

pueden ser trefilados)

La velocidad de enfriamiento es mayor que en los procesos con escoria

abundante. La alta velocidad si se aplica mal el corto circuito, puede

producirse fusión electrodo incompleta.

CAMPO APLICATIVO

La soldadura MIG/MAG no solo se aplica en pequeños talleres de reparación o

empresas, sino que también en gran parte de la industria de la soldadura.

En la producción de oleoductos, por ejemplo, es este procedimiento igual de

imprescindible que en la producción de depósitos hidráulicos, Construcciones

metálicas, Industria naval o en la Industria de procesado de chapas. Sin embargo

no se debe obviar tampoco la industria automotriz, así como su uso en el rubro

del bricolaje.

PROCESO DE SOLDADURA

La soldadura por arco bajo gas protector con electrodo consumible es un

proceso en el que el arco se establece entre un electrodo de hilo continuo y la

pieza a soldar, estando protegido de la atmósfera circundante por un gas inerte

(proceso MIG) o por un gas activo (proceso MAG). En la siguiente figura se

indican los elementos más importantes que intervienen en el proceso:

El proceso puede ser:

- SEMIAUTOMÁTICO: La tensión de arco, la velocidad de alimentación del hilo,

la intensidad de soldadura y el caudal de gas se regulan previamente. El

avance de la antorcha de soldadura se realiza manualmente.

- AUTOMÁTICO: Todos los parámetros, incluso la velocidad de soldadura, se

regulan previamente, y su aplicación en el proceso es de forma automática.

- ROBOTIZADO: Todos los parámetros de soldeo, así como las coordenadas

de localización de la junta a soldar, se programan mediante una unidad

específica para este fin. La soldadura la efectúa un robot al ejecutar esta

programación.

Este tipo de soldadura se utiliza principalmente para soldar aceros de bajo y

medio contenido de carbono, así como para soldar acero inoxidable, aluminio y

otros metales no férricos y tratamientos de recargue.

Produce soldaduras de gran calidad en artículos para la industria del

automóvil, calderería y recipientes a presión o estructura metálica en general,

construcción de buques y un gran número de otras aplicaciones, día a día en

aumento.

Potrebbero piacerti anche

- Procesos de soldadura homogéneas y heterogéneasDocumento28 pagineProcesos de soldadura homogéneas y heterogéneasTeresita Fuentes100% (2)

- Soldadura Por Proceso Gmaw Marco TeoricoDocumento5 pagineSoldadura Por Proceso Gmaw Marco TeoricoSebastián SánchezNessuna valutazione finora

- Carbono EquivalenteDocumento3 pagineCarbono EquivalentePaulNessuna valutazione finora

- Diagrama TTTDocumento13 pagineDiagrama TTTJoseLozadaNessuna valutazione finora

- Fundicion IndustrialDocumento11 pagineFundicion IndustrialpergutiNessuna valutazione finora

- SISTEMA de Lubricación CentralizadaDocumento5 pagineSISTEMA de Lubricación CentralizadaGeovanny Contreras CasadoNessuna valutazione finora

- Soldaduras Especiales PDFDocumento12 pagineSoldaduras Especiales PDFLuis Gutierrez100% (3)

- Union A Tope o EmpalmadaDocumento3 pagineUnion A Tope o EmpalmadaEmilio RamirezNessuna valutazione finora

- Preparación de La Probeta MetalográficaDocumento4 paginePreparación de La Probeta MetalográficaJhefersonMontoyaCcoylloNessuna valutazione finora

- Cordones, Encordados y Tejidos en SoldaduraDocumento2 pagineCordones, Encordados y Tejidos en SoldaduraHarnando Arnulfo Sierra Morales100% (1)

- Fisuración en caliente y fría en soldadurasDocumento13 pagineFisuración en caliente y fría en soldadurasEspinoza HectorNessuna valutazione finora

- Soldadura de Acero InoxidableDocumento31 pagineSoldadura de Acero InoxidableRichard Nelson Antonio Espinoza100% (1)

- Aleaciones Ferrosas y No FerrosasDocumento7 pagineAleaciones Ferrosas y No FerrosasMeRcY LETHALcsNessuna valutazione finora

- Pernos y SoldaduraDocumento18 paginePernos y Soldaduraandrewww07100% (1)

- Capitulo III de Procesos de Union y Ensamble Procesos Manufactura IDocumento176 pagineCapitulo III de Procesos de Union y Ensamble Procesos Manufactura Ialberto pachecoNessuna valutazione finora

- SAW. Soldeo por arco sumergidoDocumento21 pagineSAW. Soldeo por arco sumergidoAntonio GarciaNessuna valutazione finora

- Medios de EnfriamientoDocumento21 pagineMedios de EnfriamientoJavier SaNzhez GaRcia100% (1)

- SimbologíaDocumento41 pagineSimbologíaJoel GarciaNessuna valutazione finora

- Formación de dendritas en metalesDocumento3 pagineFormación de dendritas en metalesNana Goya100% (1)

- Trabajo en Frio y en CalienteDocumento8 pagineTrabajo en Frio y en Calientealan ferroNessuna valutazione finora

- Historia y proceso de soldadura por electro escoriaDocumento5 pagineHistoria y proceso de soldadura por electro escoriaPabloNessuna valutazione finora

- Manual Soldadura SmawDocumento49 pagineManual Soldadura SmawPobre PerritoNessuna valutazione finora

- Defectos de La FundicionDocumento5 pagineDefectos de La FundicioncrisbethjohanaNessuna valutazione finora

- Embutido de LaminadoDocumento4 pagineEmbutido de LaminadoBryan GuamanNessuna valutazione finora

- IV. Diagramas de Fases Binarios y Ternarios, Interpretación y Aplicaciones.Documento80 pagineIV. Diagramas de Fases Binarios y Ternarios, Interpretación y Aplicaciones.Julios Cesar Guizado FelixNessuna valutazione finora

- Soldadura Por Gases (Informe)Documento14 pagineSoldadura Por Gases (Informe)Julitza MierezNessuna valutazione finora

- Diagrama Hierro-CarbonoDocumento5 pagineDiagrama Hierro-CarbonoAbel MéndezNessuna valutazione finora

- Eficiencia Del ElectrodoDocumento14 pagineEficiencia Del ElectrodoOscar Freire Bonilla100% (1)

- Soldadura Por PlasmaDocumento3 pagineSoldadura Por PlasmaIsaias AlmendralNessuna valutazione finora

- Simbología de SoldaduraDocumento41 pagineSimbología de Soldadurasamyfr454Nessuna valutazione finora

- Proceso GTAWDocumento15 pagineProceso GTAWFrancisco Andre Alvarez LeytonNessuna valutazione finora

- Soldadura Por ResistenciaDocumento16 pagineSoldadura Por ResistenciaMarco GarelloNessuna valutazione finora

- Soldadura en Estructuras de AluminioDocumento119 pagineSoldadura en Estructuras de AluminioEntropermanNessuna valutazione finora

- Procesos SAV y CAV en torno y virutajeDocumento37 pagineProcesos SAV y CAV en torno y virutajeJontn RomanzNessuna valutazione finora

- Ventajas y DesventajasDocumento2 pagineVentajas y DesventajasPerla Espino MarinNessuna valutazione finora

- Las 10 Reglas para Buenas Piezas FundidasDocumento2 pagineLas 10 Reglas para Buenas Piezas FundidasjoeljNessuna valutazione finora

- Tipos de TransferenciaDocumento11 pagineTipos de TransferenciaFred CalderonNessuna valutazione finora

- Discontinuidades Del Proceso PrimarioDocumento9 pagineDiscontinuidades Del Proceso PrimarioBrenda YoseNessuna valutazione finora

- Alambres Electrodos GmawDocumento12 pagineAlambres Electrodos GmawJulian MarinNessuna valutazione finora

- INTRODUCCIONDocumento13 pagineINTRODUCCIONAndres OrtusteNessuna valutazione finora

- NormalizadoDocumento10 pagineNormalizadoFelipe Naxo Becerra ArriagadaNessuna valutazione finora

- Preparation de ArenaDocumento20 paginePreparation de ArenaJaime R. Aduana Mirones100% (1)

- Electrodo ConsumibleDocumento27 pagineElectrodo ConsumibleAndrés Quezada100% (1)

- Procesos para Fundición de Piezas BrutasDocumento12 pagineProcesos para Fundición de Piezas BrutasJesus DiazNessuna valutazione finora

- Taller de MetalurgiaDocumento10 pagineTaller de MetalurgiaWilmer Albeiro100% (1)

- Estructuras MetalográficasDocumento8 pagineEstructuras MetalográficasErick Joel ClaudioNessuna valutazione finora

- Tolerancias FundicionDocumento2 pagineTolerancias FundicionPaola Sensecomplicacions100% (1)

- Cementacion en CajaDocumento6 pagineCementacion en CajaEdson Quiso ChileNessuna valutazione finora

- Aceros - Soldabilidad - Carbono Equival.Documento90 pagineAceros - Soldabilidad - Carbono Equival.EDú Nevado GarciaNessuna valutazione finora

- Abrasivos y Herramientas de Acabado Erick Silvestre OscoDocumento7 pagineAbrasivos y Herramientas de Acabado Erick Silvestre OscoSilvestre Erick100% (1)

- Tipos de cajas de moldeo para fundiciónDocumento3 pagineTipos de cajas de moldeo para fundiciónJoa EliNessuna valutazione finora

- Soldadura Dura y SuaveDocumento3 pagineSoldadura Dura y SuaveRoxana RojasNessuna valutazione finora

- Hierro FundidoDocumento16 pagineHierro FundidoNathanCerrograndeNessuna valutazione finora

- Codigos y Normas de SoldaduraDocumento13 pagineCodigos y Normas de SoldaduraALAAN89Nessuna valutazione finora

- Diagrama Hierro Carbono de Los MetalesDocumento1 paginaDiagrama Hierro Carbono de Los Metalesnando maowNessuna valutazione finora

- Partes de La Máquina de Soldar Por CO 2Documento2 paginePartes de La Máquina de Soldar Por CO 2Elvis Martínez Matos100% (1)

- Partes de La Mig-MagDocumento2 paginePartes de La Mig-Magdavid100% (1)

- Soldadura MIG MAGDocumento29 pagineSoldadura MIG MAGRICARDO JOSE HERRERA BALDEON100% (1)

- TP 2 de Soldadura Aeronautica - Mariana VenturaDocumento4 pagineTP 2 de Soldadura Aeronautica - Mariana VenturaMariana VenturaNessuna valutazione finora

- Soldadura con alambre tubular. FMEC0210Da EverandSoldadura con alambre tubular. FMEC0210Nessuna valutazione finora

- Extractor Silent-300 (5silent300) Vex-ShDocumento5 pagineExtractor Silent-300 (5silent300) Vex-ShGerman GinesNessuna valutazione finora

- POO 2 Unidad 2Documento20 paginePOO 2 Unidad 2Joe Javier ChmNessuna valutazione finora

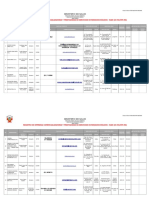

- Registro empresas RAEEDocumento11 pagineRegistro empresas RAEEViktor Hugo TA100% (1)

- Catalogo Magvidesign IiiDocumento4 pagineCatalogo Magvidesign IiiDarwin AriasNessuna valutazione finora

- Razones FinancierasDocumento24 pagineRazones FinancierasDORANISNessuna valutazione finora

- Politica Economica y FiscalDocumento2 paginePolitica Economica y FiscalRamiroRogelNessuna valutazione finora

- Ultra SonidoDocumento18 pagineUltra SonidoRicardo Ricce VictorioNessuna valutazione finora

- Aceptaciones Bancarias DOSDocumento4 pagineAceptaciones Bancarias DOSClaudia AlvaradoNessuna valutazione finora

- Fundación de Lima, Capital de PerúDocumento32 pagineFundación de Lima, Capital de PerúVera Lucia EleNessuna valutazione finora

- Caso de EstudioDocumento5 pagineCaso de EstudioAlberto OrtegaNessuna valutazione finora

- Catalogo Simatic SensorsDocumento500 pagineCatalogo Simatic SensorsFilipe MansoNessuna valutazione finora

- Concreto AutocompactanteDocumento14 pagineConcreto AutocompactanteMarelin HumpiriNessuna valutazione finora

- Guía para El Desarrollo Del Componente PrácticoDocumento9 pagineGuía para El Desarrollo Del Componente PrácticoduvanNessuna valutazione finora

- PRESUPUESTO TERRAZO. Rest. Rafael PDFDocumento3 paginePRESUPUESTO TERRAZO. Rest. Rafael PDFandresNessuna valutazione finora

- Tema 3 Apartado 12Documento6 pagineTema 3 Apartado 12LuzmyNessuna valutazione finora

- Test Del IpaDocumento3 pagineTest Del IpaMARÍA BELÉN SALINAS SORIANessuna valutazione finora

- Curriculum GandelmanDocumento59 pagineCurriculum GandelmanmgambettaNessuna valutazione finora

- Cierre MinasDocumento47 pagineCierre MinasLuis Gustavo Nolasco León100% (2)

- Actividad No 2 Hacienda Pública y Presupuesto NacionalDocumento3 pagineActividad No 2 Hacienda Pública y Presupuesto NacionalCJ AguilarNessuna valutazione finora

- Resumén de 'El Mito Del Desarrollo Y La Crisis de Civilización'Documento8 pagineResumén de 'El Mito Del Desarrollo Y La Crisis de Civilización'Beatriz DevidesNessuna valutazione finora

- Cpe 2022 24 06 2022Documento29 pagineCpe 2022 24 06 2022ENIVERSIO TORRESNessuna valutazione finora

- Mrc-Uni6 Manual LowDocumento1 paginaMrc-Uni6 Manual LowJdjsjsjsj JfjdjdjddjjsNessuna valutazione finora

- EstequiometriaDocumento3 pagineEstequiometriaEzequiel Carlos ChaileNessuna valutazione finora

- Reporte #3Documento5 pagineReporte #3LUIS JAMANessuna valutazione finora

- Material de Profundización - M5.ReparaciónDocumento5 pagineMaterial de Profundización - M5.ReparaciónNas AsNessuna valutazione finora

- Lorenzetti Calefón Maxi Ducha 4TDocumento2 pagineLorenzetti Calefón Maxi Ducha 4TEdgardo MariottiNessuna valutazione finora

- Bolivia shale gas 48 TCF potencialDocumento5 pagineBolivia shale gas 48 TCF potencialRaul Flores NNessuna valutazione finora

- Colocacion Aislante Sobre EstructuraDocumento8 pagineColocacion Aislante Sobre EstructuraArturo AlvarezNessuna valutazione finora

- Modulo III Valorizaciones y Liquidacion de Obras Con LogotipoDocumento49 pagineModulo III Valorizaciones y Liquidacion de Obras Con LogotipoEdinson Aguirre Montero100% (2)

- Accionamientos Del EmbragueDocumento4 pagineAccionamientos Del Embraguebrayan andres puentes rodriguezNessuna valutazione finora