Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Norma e 020

Caricato da

DianaOrunaGarciaTitolo originale

Copyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Norma e 020

Caricato da

DianaOrunaGarciaCopyright:

Formati disponibili

El cemento es un conglomerante formado a partir de una mezcla

de caliza y arcilla calcinadas y posteriormente molidas, que tiene la propiedad de

endurecerse al contacto con el agua. El producto resultante de la molienda de estas rocas

es llamada clinker y se convierte en cemento cuando se le agrega una pequeña cantidad

de yeso para que adquiera la propiedad de fraguar al añadirle agua y endurecerse

posteriormente. Mezclado con agregados pétreos (grava y arena) y agua, crea una mezcla

uniforme, maleable y plástica que fragua y se endurece, adquiriendo consistencia pétrea,

denominada hormigón

El cemento Portland es un conglomerante o cemento hidráulico que cuando se

mezcla con áridos, agua y fibras de acero discontinuas y discretas tiene la propiedad

de conformar una masa pétrea resistente y duradera denominada hormigón.

2.2 TIPOS DE CEMENTO

En la actualidad se fabrican diferentes tipos de cementos con determinadas características físicas y

químicas para propósitos específicos. La ASTM establece especificaciones para 5 tipos de cementos

portland incluidos en ASTM C150"especificaciones Estándar para el cemento"

2.2.1 Cementos comunes

a) ASTM tipo I

Este tipo, conocido también como cemento portland normal, es un cemento para propósitos generales; se

adapta a todo uso, siempre y cuando no se requieran las propiedades especiales de otro tipo. El cemento

portland tipo 1 es más fácil de conseguir que otros tipos de cemento. En general, se utiliza cuando

el concreto no está especialmente sujeto a riesgos de sulfatación o cuando el calor generado por la

hidratación no provoque un aumento en la temperatura que resulte perjudicial. (Love, 2006, pág. 10).

b) ASTM tipo II:

Es de moderada resistencia a los sulfatos, es el cemento Portland destinado a obras de concreto en

general y obras expuestas a la acción moderada de sulfatos o donde se requiera moderado calor de

hidratación, cuando así sea especificado.(Puentes, tuberías de concreto)

c) ASTM tipo III

El tipo III es un cementó que alcanza altas resistencias en un periodo muy breve, por lo general en una

semana o menos. El concreto hecho con el cemento tipo III tiene a los 7 días una resistencia comparable

a la del concreto hecho con el tipo I a los 28 días, se usa generalmente en climas fríos, para reducir el

periodo de protección contra las bajas temperaturas (ARQHYS, 2011, pág. 18).

Alta resistencia inicial, como cuando se necesita que la estructura de concreto reciba carga lo antes

posible o cuando es necesario desencofrar a los pocos días del vaciado.

d) ASTM tipo IV

El tipo cuatro es un cemento de bajo calor usado usando es necesario minimizar el índice y la cantidad de

calor. El índice de desarrollo de la resistencia es también bajo. Este cemento se usa en grandes masas

de concreto, como en el caso de presas de alta gravedad, donde el aumento de temperatura por el calor

generado durante el proceso de endurecimiento representa un factor crítico (Love, 2006, pág. 10).

e) ASTM tipo V

Es un cemento sulfato-resistente. Se usa principalmente cuando el suelo o los mantos freáticos en

contacto con la estructura de concreto tienen un contenido alto de sulfato logra su resistencia más

lentamente que el tipo I

Usado donde se requiera una elevada resistencia a la acción concentrada de los sulfatos (canales,

alcantarillas, obras portuarias)

2.2.2. Cementos especiales

Además de los cementos antes mencionados, existen otros tipos de cemento portland que no están

incluidos en las especificaciones de la ASTM.

Cemento portland con retentivos de aire

Estos cementos se clasifican en tres tipos – tipos IA, IIA y IIIA. Estos cementos producen concretos con

mayor resistencia a la congelación y al desprendimiento ocasionado por los químicos aplicados para la

remoción de nieve y hielo; estos concretos contienen concretos de aire minúsculas completamente

separadas y bien distribuidas

Cemento portland blanco

Es un cemento especial de color blanco que ser usa generalmente con fines decorativos y

su producto terminado es de color blanco en lugar de gris.

Cemento portland-pozzolan

Estos cementos incluyen cuatro tipos (P, IP, P-A, IPA los dos últimos contienen aditivos para retención de

aire), en estos cementos el pozzolan, formado por cilicio y aluminio, se mescla con escoria del cemento

portland. Se usan para grandes estructuras hidráulicas, como apoyo de puentes y presas (Love, 2006,

pág. 10).

Cementos para albañilería

Los cementos para albañilería son mezclas de cemento portland, aditivos para retención de aire y

materiales complementarios seleccionados para proporcionarle las características de trabajo, la

plasticidad y la retención de agua necesarias en morteros de albañilería.

Cementos para pozos petroleros

Este cemento está hecho para endurecer bajo las altas temperaturas que predominan en los pozos

petroleros muy profundos.

Cemento portland a prueba de agua

Se consigue al mezclar materiales repelentes al agua con la escoria en la cual se basa.

Cementos plásticos

Los cementos plásticos se hacen añadiendo agentes plastificantes a la mezcla. Se usan comúnmente

para hacer mortero, aplanados o estuco (Love, 2006, pág. 11).

Pórtico

Vestíbulo abierto cubierto y sustentado por columnas o pilares adosado generalemente a

un edificio. Galería con arcadas o columnas a lo largo de un muro de fachada o de patio.

EJE EN EDIFICACIONES.

Es el elemento más elemental para organizar, más o menos regularmente, formas y

espacios arquitectónicos. Es una línea que puede ser imaginaria e invisible, que implica

simetría, pero exige equilibrio. Al eje se le pueden colocar límites para reforzar la noción, y

estos límites pueden ser alineación de una planta o planos verticales que ayuden a definir

un espacio lineal que coincida con el eje.

COMPONENTES DEL CEMENTO

Análisis químico.-

La tabla 1.1 muestra los porcentajes típicos en que se presentan los compuestos en el cemento

y las abreviaturas con las que suelen ser denominados:

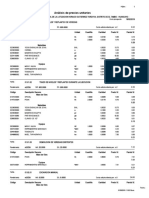

TABLA 1.1 PORCENTAJES TÍPICOS DE INTERVENCIÓN DE LOS ÓXIDOS

S

Oxido Porcentaje Abreviatura

componente Típico

Cal combinada CaO 62.5% C

Sílice SiO2 21% S

Alúmina Al2O3 6.5% A

Hierro Fe2O3 2.5% F

Cal Libre CaO 0%

Azufre SO3 2%

Magnesio MgO 2%

Álcalis Na2O y K2O 0.5%

Perdida al Fuego P.F. 2%

Residuo insoluble R.I. 1%

Los cuatro primeros componentes nombrados en la tabla 1.1 no se encuentran lib

remente en el

cemento, si no combinados formando los componentes potenciales, conocidos co

mo “compuestos

Boguea”

Los compuestos Bogue, sus fórmulas químicas y abreviaturas simbólicas son los

siguientes: Silicato tricálcico 3CaO · SiO2 = C3S

Silicato dicálcico 2CaO · SiO2 = C2S Aluminato tricálcico 3CaO · Al2O3 =

C3A

Ferroaluminato tetracálcico 4CaO · Al2O3 · Fe2O3 = C4AF

Estos compuestos o “Fases”, como se les llama, no son compuestos verdaderos e

n el sentido

químico; sin embargo, las proporciones calculadas de estos compuestos proporcio

nan información

valiosa en la predicción de las propiedades del cemento. Las formulas utilizadas

para calcular los compuestos Bogue se pueden encontrar en la ASTM C150.

Potrebbero piacerti anche

- Metrado y cálculo de materiales para reconstrucción de 8300m2Documento3 pagineMetrado y cálculo de materiales para reconstrucción de 8300m2Marade UrrutiaNessuna valutazione finora

- Ayudas de Diseño de Concreto ReforzadoDocumento261 pagineAyudas de Diseño de Concreto ReforzadoJose Rogelio100% (1)

- Presupuesto S10 PavimentacionDocumento2 paginePresupuesto S10 PavimentacionCesarParejachumbesNessuna valutazione finora

- Reglameto Ley Contrataciones Del EstadoDocumento152 pagineReglameto Ley Contrataciones Del EstadoRafael Arancibia CuelaNessuna valutazione finora

- Zapatas Combinadas AvanceDocumento7 pagineZapatas Combinadas AvanceDianaOrunaGarciaNessuna valutazione finora

- Ensayo de Concreto Resistencia A La CompresionDocumento8 pagineEnsayo de Concreto Resistencia A La CompresionDianaOrunaGarciaNessuna valutazione finora

- Que Es Un Campeonato DeportivoDocumento3 pagineQue Es Un Campeonato DeportivoDianaOrunaGarciaNessuna valutazione finora

- Caso #03Documento32 pagineCaso #03DianaOrunaGarciaNessuna valutazione finora

- 201º - Coaching y Liderazgo-Utn - Modulo 4 - Mat. Part PDFDocumento11 pagine201º - Coaching y Liderazgo-Utn - Modulo 4 - Mat. Part PDFDianaOrunaGarciaNessuna valutazione finora

- INSUMOSDocumento3 pagineINSUMOSM̿a̿g̿n̿o̿ C̿h̿a̿v̿e̿z̿Nessuna valutazione finora

- Z Resina 100Documento2 pagineZ Resina 100Leo Peña MorenoNessuna valutazione finora

- Tecnologia Del Hormigon I - Clase 3Documento6 pagineTecnologia Del Hormigon I - Clase 3Julio Cesar Burgos NogueraNessuna valutazione finora

- Facultad de Ingenieria CivilDocumento6 pagineFacultad de Ingenieria CivilSebastian Franco CentenoNessuna valutazione finora

- Especificaciones Tecnicas - Jr. Jose Carlos MariateguiDocumento30 pagineEspecificaciones Tecnicas - Jr. Jose Carlos MariateguiThalia DayhanaNessuna valutazione finora

- Diseño de Mezclas de Hormigón (Guía Práctica) - IngeCivilDocumento4 pagineDiseño de Mezclas de Hormigón (Guía Práctica) - IngeCivilGerman DANessuna valutazione finora

- A.P.U. Acera PeatonalDocumento5 pagineA.P.U. Acera PeatonalKevin CachorroNessuna valutazione finora

- Generalidades 2020 Ii 22062020 PDFDocumento76 pagineGeneralidades 2020 Ii 22062020 PDFJunior SucasacaNessuna valutazione finora

- Ejercicio 1, 2 y 3PLDocumento30 pagineEjercicio 1, 2 y 3PLvictor serranoNessuna valutazione finora

- Cono de AbransDocumento11 pagineCono de AbransEnrique LagravaNessuna valutazione finora

- ALBITADocumento5 pagineALBITAjonathan alba gutierrezNessuna valutazione finora

- Cálculo de MaterialesDocumento6 pagineCálculo de Materialesfreddygp100% (11)

- plan_metrados_estructura tiene menos de y resume el contenido del documento que son los metrados de la estructura del planDocumento174 pagineplan_metrados_estructura tiene menos de y resume el contenido del documento que son los metrados de la estructura del planJessica TatianaNessuna valutazione finora

- PRESUPUESTODocumento2 paginePRESUPUESTOyovanaNessuna valutazione finora

- Laboratorio 1 Materiales de ConstruccionDocumento13 pagineLaboratorio 1 Materiales de ConstruccionJefferson RodriguezNessuna valutazione finora

- Valvula de Aire 200 MM - Captación BotijasDocumento5 pagineValvula de Aire 200 MM - Captación BotijasGian Franco Cusquisibán CayotopaNessuna valutazione finora

- Detalles Constructivos (24NOV16) - Detalles Caja No 40Documento1 paginaDetalles Constructivos (24NOV16) - Detalles Caja No 40Jorge MendozaNessuna valutazione finora

- Acu ModificadoDocumento29 pagineAcu ModificadoJuan JosephNessuna valutazione finora

- Concreto ExpoDocumento6 pagineConcreto ExpoJulian Alejandro Ocampo MoyaNessuna valutazione finora

- Construcción local comunal Micaela BastidasDocumento19 pagineConstrucción local comunal Micaela BastidasRosali Alania CotradoNessuna valutazione finora

- Analisis Cu Reservorio 50 m3Documento28 pagineAnalisis Cu Reservorio 50 m3luis bolivar gomezNessuna valutazione finora

- Diseño de Mezcla Grupo 1Documento6 pagineDiseño de Mezcla Grupo 1KeivnPinedaNessuna valutazione finora

- ANALISISDocumento27 pagineANALISISaimandanielNessuna valutazione finora

- Mathcad - Prueba 2 Pauta - OP2Documento14 pagineMathcad - Prueba 2 Pauta - OP2Jorge ReyesNessuna valutazione finora

- Aci VS CebDocumento13 pagineAci VS CebCarlos Eduardo Tarqui CabanaNessuna valutazione finora

- Cronograma Aprobado A3Documento3 pagineCronograma Aprobado A3teddy kriss Chaupín MejíaNessuna valutazione finora

- 1 EDT - CartaDocumento1 pagina1 EDT - CartaAntonio MaldonadoNessuna valutazione finora