Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Modelo Laudo Recuperação Estrutural

Caricato da

Gabriel ArcanjoDescrizione originale:

Copyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Modelo Laudo Recuperação Estrutural

Caricato da

Gabriel ArcanjoCopyright:

Formati disponibili

LAUDO DE VISTORIA TÉCNICA

Em 23 de abril de 2012 atendendo solicitação do Sr. Manoel Rodrigues – Empresa Versat

Revestimentos Ltda. – CNPJ 39.478.797/0001-72 sediada à Rua Circular nº 15 – Vila São Francisco

– Queimados-RJ, foi realizada vistoria técnica no Conjunto Habitacional Vicente de Lima Cleto

composto de três prédios com 10 pavimentos cada, situado a Rua Vicente de Lima Cleto – Nova

Cidade – São Gonçalo - RJ.

DA VISTORIA.

Verificou-se o comprometimento dos pilares do térreo, algumas vigas e lajes do

pilotis que apresentam suas armaduras oxidadas tendo em vista a inexistência de cobrimento

das mesmas (provavelmente por falta de espaçadores de ferros).

Devido a anos de exposição a intempéries os revestimentos se danificaram devido a

oxidação das armaduras dos pilares bem como de algumas vigas. Alguns panos de laje (pilotis)

também se encontram com suas armaduras comprometidas por falta de cobrimento e agravadas

por interferências de tubulações executadas em algumas unidades (instalações hidro-sanitárias)

não sendo feita a recomposição adequada da estrutura de concreto armado.

Os quantitativos são de difícil mensuração tendo em vista que as lajes estão

rebaixadas em gesso e os pilares necessitam de remoção complementar do revestimento para a

uma melhor mensuração da extensão do dano.

É fundamental a recuperação estrutural com objetivo de garantir a integridade estrutural

dos prédios bem como a segurança de seus ocupantes, pois, à medida que se posterga a

execução dos serviços a recuperação estrutural se torna mais complexa até ser inviabilizada,

trazendo riscos a integridade física de seus ocupantes além de demandar altos custos

financeiros.

Solução técnica proposta:

RECUPERAÇAO DO CONCRETO ARMADO

1.1. Limpeza

A limpeza do concreto deteriorado deve ser feita mecanicamente, até

encontrar o melhor suporte. O ferro deve ficar totalmente descoberto em toda a área em que se

apresenta oxidado. A melhor limpeza se faz com um jato de sílica, que é indispensável para a

limpeza da ferrugem. Há também outro modo de tratamento: utilizar inibidor de ferrugem

ARMATEC – Vedacit (ou similar) que, aplicado sobre a ferrugem do ferro, transformada em

fosfato de ferro e incorpora-lhe uma fina película de asfalto. Se a seção do ferro da armação tiver

escorrido (diminuído) em mais de 10%, ou não seja suficiente para a carga que vai suportar a

estrutura, a armação deve ser completada ou substituída por novas ferragens.

Nos pilares ou vigas, se as ferragens estiverem muito oxidadas, os reforços se

fazem mediante a técnica de envolvimento, pela parte externa, com ferros achatados, isto é,

ferros mais achatados do que grossos, e compostos de epóxi.

1.2. Proteção anti-oxidante

Os ferros que pouco diminuem de espessura e que se encontram enferrujados,

devem ser tratados com uma imprimação de inibidor de ferrugem, que tem propriedade

fosfatizante, permitindo, dessa maneira, uma proteção anti-oxidante, do tipo pintura, sobre a

qual o concreto novo tem uma boa aderência.

O concreto a ser aplicado deve ser composto com uma argamassa especial,

fabricada industrialmente, à base de cimento, sílica e aditivos que provêm aderência e pequeno

graute.

1.2.1. Recobrimento com argamassa especial

Também se usa o recobrimento com argamassa polimérica que é feita com

mistura de cimento - cola e uma dispersão de polímeros líquidos, desenvolvidos para esse fim. A

argamassa de enchimento aplica-se posteriormente ao trabalho do chapisco, que é feito com

plastificante acrílico (dispersão de polímeros acrílicos a serem misturados com cimento - cola até

se obter uma massa de consistência cremosa). Plastificante acrílico/cimento - cola: 1/2 parte em

volume.

1.2.2. Recobrimento epóxi

No caso de recobrimento com epóxi, faz-se a mistura dos componentes sem

solventes e aplica-se em duas camadas, porém, antes de fazer a segunda aplicação, deve-se

verificar se a primeira está dando aderência à segunda, pois há um tempo livre para promover

esta aderência.

Lembrar que a segunda camada de epóxi tem dupla função: promover

aderência tanto para a argamassa hidráulica como para a argamassa de resina epóxi, que sempre

se aplica quando a segunda camada tiver aderência.

Nas misturas de sílicas de granulometria de ± 0,2mm, projetadas manualmente,

caso o tempo seja exíguo, aplica-se a argamassa de enchimento no período aberto da aderência.

Faz-se imprimação líquida de dois componentes de epóxi, de 20 a 25ºC, com tempo de aderência

de 3 horas.

1.2.3. Cuidados com o concreto

Após a remoção do concreto que envolve a área atacada do ferro, a superfície

do concreto - base precisa ser devidamente limpa, isenta de poeira e totalmente livre de

elementos soltos, isto é, deve-se deixar o concreto firme e coeso, para se lançar o novo concreto.

1.2.4. Tratamento da armadura

Quando o ferro estiver totalmente descoberto, deve-se observar se existe

carepa a ser eliminada. Para tanto, deve-se bater, com outro ferro, a superfície da carepa. Se a

carepa é simplesmente uma finíssima camada de óxido de ferro, de alta dureza e fortemente

aderida ao ferro base, processa-se à pintura com inibidor de ferrugem em uma demão ARMATEC

– Vedacit (ou similar), como pré-primer, que, além de incorporar o óxido de ferro (ferrugem) ao

ferro base, transformará a ferrugem em fosfato, perfeitamente aderido ao ferro base. Passadas

72 horas da pintura feita com inibidor de ferrugem, verificar se houve alguma parte da ferrugem

que deixou de reagir com a superfície do ferro base. Neste caso processa-se a uma leve

raspagem da área que não reagiu e repinta-se o local com o inibidor de ferrugem.

As principais funções do inibidor de ferrugem são:

a) Proteger a corrosão do ferro.

b) Eliminar os vestígios de ferrugem do ferro.

c) Duplicar a proteção anticorrosiva do concreto.

d) Promover melhor aderência da pasta cimento-cola.

e) Reduzir os efeitos da corrosão eletroquímica.

1.3. Reenchimento (recomposição)

Quando o volume da argamassa de enchimento tem espessura (profundidade)

superior a 6 cm, a técnica de enchimento é a seguinte:

I - Os ferros deverão estar protegidos, por mais de 72 horas, com inibidor de

ferrugem “OXIPRIMER” (ou similar).

II - Aplica-se uma nata de cimento – cola “DIPLAS EXTRA FORTE” – Texa (ou

similar) e, em seguida, a argamassa industrializada, como argamassa de enchimento e graute “R

MORTER” (ou similar).

Para os demais casos, a recuperação se faz com as argamassas industrializadas

que podem ser preparadas com polímeros líquidos que substituem a água de amassamento,

obtendo-se assim uma argamassa impermeável.

Há outras argamassas feitas com resinas reativas, de endurecimento na

temperatura ambiente, sendo estas argamassas à base de epóxi.

O processo de aplicação será diferente, porém, pois tanto a polimérica como a

reativa, exigem que o suporte receba uma imprimação prévia,

1.4. Escolha da argamassa de enchimento

Para decidir sobre a argamassa de enchimento, é necessário estabelecer as

características mais relevantes a exigir de cada obra de recuperação do concreto.

1.4.1. Características (apropriadas)

A argamassa de recuperação será mais adequada quanto mais satisfizer às

seguintes propriedades:

a) Máxima resistência à compressão e à flexitração.

b) Máxima rapidez de pega e de endurecimento.

c) Módulo de elasticidade e compressão similar ao do concreto do suporte.

d) Máxima resistência ao CO2, à água, tanto na forma liquida como na de vapor.

e) Ser isenta de fissuras, e sem nenhuma retração.

f) Máxima resistência à agressividade química ambiente.

g) Perfeita aderência ao concreto suporte, superior à coesão do mesmo.

h) Menor custo de recuperação, tanto dos materiais, como da mão-de-obra de

aplicação.

1.4.2. Argamassa composta com resina epóxi.

Neste caso o aglomerante será constituído por resinas reativas que são

encontradas em dois componentes que, uma vez misturados, seu processo de endurecimento é

rápido, alcançando, em poucas horas, alta resistência mecânica.

Dessa maneira obtêm-se as argamassas feitas com aglomerantes à base de epóxi. Estas

argamassas superam tecnicamente as que são compostas de polímeros acrílicos, exceto no que

se refere ao módulo de elasticidade; porém, no que se refere à aderência, há possibilidade de

aplicação de argamassa de maior espessura, e de mantê-la seca por longos anos e imune aos

agentes químicos.

Ela também é recomendada quando se necessita alcançar, em poucas horas,

maior resistência mecânica, nos casos em que o enchimento supere a espessura de 6 cm.

Obs.: A temperatura de aplicação da argamassa epóxi não deve ser superior a

60º.C, para evitar que, ao esfriar, os esforços de cisalhamento que são produzidos na sua união

com o concreto suporte, afetem sua resistência à tração.

Queimados, RJ, em 25 de abril de 2012.

LEANDRO NUNES SIQUEIRA

ENGENHEIRO CIVIL

CREA-RJ 1991103854

Potrebbero piacerti anche

- Laudo Muro de Arrimo - Thiago FerreiraDocumento22 pagineLaudo Muro de Arrimo - Thiago FerreiraPhilippeMedeiros100% (5)

- LAUDO DE VISTORIA TÉCNICA CAUTELARDocumento22 pagineLAUDO DE VISTORIA TÉCNICA CAUTELARWellington Dias83% (6)

- Laudo técnico detalha patologias em edifícioDocumento18 pagineLaudo técnico detalha patologias em edifícioVinicius100% (6)

- Estudo muro loteDocumento6 pagineEstudo muro loteCarlos Antonino100% (2)

- Modelo Laudo de Vistoria TécnicaDocumento20 pagineModelo Laudo de Vistoria TécnicaEikeBsl0% (1)

- Laudo PisoDocumento8 pagineLaudo PisoAndréa Estevão100% (1)

- Análise de pedido de desinterdição de marquisesDocumento5 pagineAnálise de pedido de desinterdição de marquisesHugoFogliano100% (2)

- Laudo Técnico de Inspeção PredialDocumento5 pagineLaudo Técnico de Inspeção PredialAdalberto PagiolliNessuna valutazione finora

- LAUDO Tecnico de ReformaDocumento9 pagineLAUDO Tecnico de ReformaIzaias Reis67% (3)

- Laudo Reforma em ApartamentoDocumento8 pagineLaudo Reforma em ApartamentoGabi Lima100% (2)

- Laudo de Engenharia de Verificação de Anomalias ConstrutivasDocumento39 pagineLaudo de Engenharia de Verificação de Anomalias ConstrutivasClarel Da Cruz Riet100% (3)

- Laudo de Vistoria Cautelar de Vizinhança de Nova Obra ComercialDocumento12 pagineLaudo de Vistoria Cautelar de Vizinhança de Nova Obra ComercialAteliê Menina di laços0% (1)

- Laudo de Reforma - Baseado Na NBR 16Documento5 pagineLaudo de Reforma - Baseado Na NBR 16DeicksonGomes100% (1)

- Vistoria de Danos Físicos em ImóveisDocumento8 pagineVistoria de Danos Físicos em ImóveisWagner Nascimento0% (1)

- Laudo Técnico - Rev01Documento13 pagineLaudo Técnico - Rev01Juciane Souza100% (2)

- Laudo técnico avalia instalação de ar-condicionado e envidraçamento de sacada em condomínioDocumento5 pagineLaudo técnico avalia instalação de ar-condicionado e envidraçamento de sacada em condomínioElielton Sá Teles AlvesNessuna valutazione finora

- Laudo de Reforma ResidencialDocumento3 pagineLaudo de Reforma Residencialestar100% (1)

- Laudo Inspeção Predial Torre Jardim Residence - Caixa de Esgoto e Gordura - Gratec Engenharia - r02 - AssinadoDocumento34 pagineLaudo Inspeção Predial Torre Jardim Residence - Caixa de Esgoto e Gordura - Gratec Engenharia - r02 - AssinadoCarlos PerunaNessuna valutazione finora

- Inspeção predial de edifício religiosoDocumento30 pagineInspeção predial de edifício religiosoAna CarolinyNessuna valutazione finora

- Vistoria Cautelar de ImóveisDocumento8 pagineVistoria Cautelar de Imóveisledspirit0% (1)

- Laudo técnico estrutura edificaçãoDocumento6 pagineLaudo técnico estrutura edificaçãoenghideraldoNessuna valutazione finora

- Laudo Percussão Carlos Imbassahy 48Documento69 pagineLaudo Percussão Carlos Imbassahy 48Pedro Victor Silva Mariano100% (1)

- Laudo de Impugnação.Documento54 pagineLaudo de Impugnação.James MenezesNessuna valutazione finora

- Modelo de Laudo de Reforma2Documento5 pagineModelo de Laudo de Reforma22010odontologia7949Nessuna valutazione finora

- Laudo TecnicoDocumento25 pagineLaudo TecnicoMari Borges100% (1)

- Memorial Descritivo Unidade de Beneficiamento de Filetagem de Pescado 300 KG DiaDocumento3 pagineMemorial Descritivo Unidade de Beneficiamento de Filetagem de Pescado 300 KG DiaAlexandre NascimentoNessuna valutazione finora

- Novo Cronograma DigitaçãoDocumento4 pagineNovo Cronograma DigitaçãoReginaldo HenriqueNessuna valutazione finora

- Laudo Tecnico de Engenharia Rev 2Documento16 pagineLaudo Tecnico de Engenharia Rev 2Ivan Ribeiro Soares100% (3)

- Laudo ModeloDocumento98 pagineLaudo ModeloWagner Ramos100% (1)

- Parecer técnico de reforma em apartamentoDocumento10 pagineParecer técnico de reforma em apartamentoThiago De Lima RamosNessuna valutazione finora

- Laudo de Vistoria Cautelar Rua Ephifanio Pontim TotalDocumento126 pagineLaudo de Vistoria Cautelar Rua Ephifanio Pontim TotalAdriana do Rosário Fernandes100% (2)

- Laudo PredioDocumento13 pagineLaudo PredioAstolfo Caetano PelettNessuna valutazione finora

- Laudo técnico de vistoria predialDocumento41 pagineLaudo técnico de vistoria predialAntônio BarbosaNessuna valutazione finora

- Monitoramento de fissuras em edificaçãoDocumento16 pagineMonitoramento de fissuras em edificaçãoLucas MirandaNessuna valutazione finora

- Laudo de Inspeção PredialDocumento22 pagineLaudo de Inspeção PredialJanaina CristinaNessuna valutazione finora

- Laudo Técnico - Apartamento 32Documento3 pagineLaudo Técnico - Apartamento 32Karlene Bianca100% (1)

- Inspeção identifica riscos críticos na Ponte de Ferro de CaxiasDocumento8 pagineInspeção identifica riscos críticos na Ponte de Ferro de CaxiasRafael VelosoNessuna valutazione finora

- Laudo Técnico de Inspeção PredialDocumento25 pagineLaudo Técnico de Inspeção PredialJunior Silva100% (1)

- Vistoria CautelarDocumento142 pagineVistoria CautelarMara Ferreira SouzaNessuna valutazione finora

- Relatório Refoema de Fachada PDFDocumento114 pagineRelatório Refoema de Fachada PDFfelipeherbetNessuna valutazione finora

- 085 - Laudo de Perícia Técnica - XXXXDocumento62 pagine085 - Laudo de Perícia Técnica - XXXXRafael DadaltoNessuna valutazione finora

- Laudo de Verificação de Patologias Construtivas Causadas Por Obra LindeiraDocumento21 pagineLaudo de Verificação de Patologias Construtivas Causadas Por Obra LindeiraClarel Da Cruz RietNessuna valutazione finora

- TDE3 - Patologia Das Estruturas - Laudo Técnico - Marcos BaldinDocumento16 pagineTDE3 - Patologia Das Estruturas - Laudo Técnico - Marcos BaldinMarcosBaldin100% (1)

- Laudo técnico inspeção predialDocumento10 pagineLaudo técnico inspeção predialC.Eduardo dos Santos100% (1)

- Modelo de AutoVistoriaDocumento48 pagineModelo de AutoVistoriaWerner Ewald100% (2)

- LAUDO TÉCNICO DE INSPEÇÃO PREDIAL (Parcial) - DIAS DA CRUZDocumento13 pagineLAUDO TÉCNICO DE INSPEÇÃO PREDIAL (Parcial) - DIAS DA CRUZGuilherme Wentz100% (1)

- Orçamento - Engenheiro Thomaz SilvaDocumento2 pagineOrçamento - Engenheiro Thomaz SilvaThomaz SilvaNessuna valutazione finora

- LAUDO VISTORIA OBRADocumento21 pagineLAUDO VISTORIA OBRADanielle Ayres67% (3)

- Laudo Técnico Edf ClaudiaDocumento20 pagineLaudo Técnico Edf ClaudiaJonathas CarvalhoNessuna valutazione finora

- Laudo TécnicoDocumento24 pagineLaudo TécnicoÍcaro Paradelo100% (1)

- Laudo técnico de vistoria do bloco FDocumento16 pagineLaudo técnico de vistoria do bloco FPedra Viva Engenharia0% (1)

- Rezende, LAUDO TÉCNICO MARQUISE CONDOMÍNIO DONA VICTORIADocumento7 pagineRezende, LAUDO TÉCNICO MARQUISE CONDOMÍNIO DONA VICTORIALeandro Rezende100% (1)

- Laudo FinalizadoDocumento41 pagineLaudo FinalizadoPoli FigueiredoNessuna valutazione finora

- Inspecao Predial Total 3ed DEGDocumento22 pagineInspecao Predial Total 3ed DEGVinícius Dornas RodriguesNessuna valutazione finora

- Laudo de Estabilidade FormularioDocumento2 pagineLaudo de Estabilidade FormularioBetta PaschoalNessuna valutazione finora

- Laudo Ténico de Inspeção PredialDocumento10 pagineLaudo Ténico de Inspeção PredialBenilson SousaNessuna valutazione finora

- Modelo Laudo de Reforma - Momento EngenhariaDocumento21 pagineModelo Laudo de Reforma - Momento EngenhariaBeatriz Carrato100% (1)

- Gerenciamento de risco de incêndio em edificações tombadas pelo patrimônio histórico e cultural: uma ênfase no Recôncavo da BahiaDa EverandGerenciamento de risco de incêndio em edificações tombadas pelo patrimônio histórico e cultural: uma ênfase no Recôncavo da BahiaNessuna valutazione finora

- Reforma Escolas BarroquinhaDocumento26 pagineReforma Escolas BarroquinhaGabriel ArcanjoNessuna valutazione finora

- PRAÇADocumento1 paginaPRAÇAGabriel ArcanjoNessuna valutazione finora

- Calendário Especialização 2021.2Documento1 paginaCalendário Especialização 2021.2Gabriel ArcanjoNessuna valutazione finora

- Aula .05Documento1 paginaAula .05Gabriel ArcanjoNessuna valutazione finora

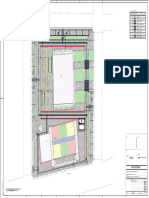

- Projeto Crispim (1) - ModelDocumento1 paginaProjeto Crispim (1) - ModelGabriel ArcanjoNessuna valutazione finora

- Sistema FIEC - Recursos HumanosDocumento2 pagineSistema FIEC - Recursos HumanosGabriel ArcanjoNessuna valutazione finora

- Construção Mercado Público MartinópoleDocumento14 pagineConstrução Mercado Público MartinópoleGabriel ArcanjoNessuna valutazione finora

- PRELIMINAR Layout1Documento1 paginaPRELIMINAR Layout1Gabriel ArcanjoNessuna valutazione finora

- BoletoDocumento1 paginaBoletoGabriel ArcanjoNessuna valutazione finora

- 28 Amontadaarquiteto1 PDFDocumento10 pagine28 Amontadaarquiteto1 PDFGabriel ArcanjoNessuna valutazione finora

- 0.896896001319133433 Memorial Descritivo Trecho IDocumento9 pagine0.896896001319133433 Memorial Descritivo Trecho IGabriel ArcanjoNessuna valutazione finora

- 0.896896001319133433 Memorial Descritivo Trecho IDocumento9 pagine0.896896001319133433 Memorial Descritivo Trecho IGabriel ArcanjoNessuna valutazione finora

- Regulamento Ca30031 2 7Documento8 pagineRegulamento Ca30031 2 7Gabriel ArcanjoNessuna valutazione finora

- Morfologia I - Estrutura e Processo de Formação de PalavrasDocumento69 pagineMorfologia I - Estrutura e Processo de Formação de PalavrascamilaNessuna valutazione finora

- Aud Obras Gab 2Documento19 pagineAud Obras Gab 2Gabriel ArcanjoNessuna valutazione finora

- Aud Obras Gab 4Documento19 pagineAud Obras Gab 4Gabriel ArcanjoNessuna valutazione finora

- PredialplenoiDocumento12 paginePredialplenoiGabriel ArcanjoNessuna valutazione finora

- Edital Jati RetificadoDocumento26 pagineEdital Jati RetificadoGabriel ArcanjoNessuna valutazione finora

- Concorrenciacargoregionaldetran PDFDocumento1 paginaConcorrenciacargoregionaldetran PDFGabriel ArcanjoNessuna valutazione finora

- Novo Cronograma DetranDocumento4 pagineNovo Cronograma DetranDaniel FiuzaNessuna valutazione finora

- Edital de Abertura N 01 2017Documento18 pagineEdital de Abertura N 01 2017Gabriel ArcanjoNessuna valutazione finora

- Anexoivdetran PDFDocumento3 pagineAnexoivdetran PDFGabriel ArcanjoNessuna valutazione finora

- Edital Jati RetificadoDocumento26 pagineEdital Jati RetificadoGabriel ArcanjoNessuna valutazione finora

- AnexoiidetranDocumento3 pagineAnexoiidetranFábio MenezesNessuna valutazione finora

- PatologiaDocumento1 paginaPatologiaGabriel ArcanjoNessuna valutazione finora

- TRABALHODocumento2 pagineTRABALHOGabriel ArcanjoNessuna valutazione finora

- Jogo 2Documento22 pagineJogo 2Gabriel ArcanjoNessuna valutazione finora

- Jogo 3Documento17 pagineJogo 3Gabriel ArcanjoNessuna valutazione finora

- Jogo 2Documento22 pagineJogo 2Gabriel ArcanjoNessuna valutazione finora

- Ar Condicionado Portatil Elgin EleganceDocumento36 pagineAr Condicionado Portatil Elgin Elegancemarcelo cardoso0% (1)

- Planta Layout PDFDocumento1 paginaPlanta Layout PDFRoger PoulmannNessuna valutazione finora

- Diple CLDocumento8 pagineDiple CLMichel de MontaigneNessuna valutazione finora

- Estrutura de Concreto Armado: Especificações e ProcedimentosDocumento61 pagineEstrutura de Concreto Armado: Especificações e ProcedimentosLuiz Carlos Izzo FilhoNessuna valutazione finora

- Francesco BorrominiDocumento7 pagineFrancesco BorrominianmasagosiNessuna valutazione finora

- Top 10 Extensões Do GNOME Shell Que Melhoram Sua Interface e UsabilidadeDocumento18 pagineTop 10 Extensões Do GNOME Shell Que Melhoram Sua Interface e UsabilidadeEduardo FariaNessuna valutazione finora

- Santiago Brochura PDFDocumento88 pagineSantiago Brochura PDFaptureinc100% (3)

- O que é um frameworkDocumento6 pagineO que é um frameworkFlavio SalesNessuna valutazione finora

- Todas As ProvasDocumento108 pagineTodas As ProvasEwerton FariasNessuna valutazione finora

- O Urbanismo Renascentista na Europa e AméricaDocumento50 pagineO Urbanismo Renascentista na Europa e Américaanafehelberg0% (1)

- Planilha Orçamento ObraDocumento6 paginePlanilha Orçamento ObraAndre Orathes Rêgo BarrosNessuna valutazione finora

- Tipos de Questões de Sub-RedesDocumento19 pagineTipos de Questões de Sub-RedesjoaopaulodovaleNessuna valutazione finora

- Motor 8051 com controle serial e temporizadorDocumento78 pagineMotor 8051 com controle serial e temporizadorHeitor SousaNessuna valutazione finora

- 10 Furnas Workshop Furnas 61850Documento13 pagine10 Furnas Workshop Furnas 61850Maycon MaranNessuna valutazione finora

- Catalogo de Orings e Backups PDFDocumento27 pagineCatalogo de Orings e Backups PDFJoão Diego FeitosaNessuna valutazione finora

- Sistemas de cobertura e fechamento lateral para telhas metálicasDocumento63 pagineSistemas de cobertura e fechamento lateral para telhas metálicasPhellipp Birkhahn100% (1)

- Checklist PCMAT NR18 Condições Trabalho ConstruçãoDocumento4 pagineChecklist PCMAT NR18 Condições Trabalho ConstruçãoAdony AmorimNessuna valutazione finora

- Roteiro para entrevista com proprietário sobre projeto residencialDocumento14 pagineRoteiro para entrevista com proprietário sobre projeto residencialBERNARDINHOLDB92Nessuna valutazione finora

- Piscina infinita em pedra exótica brilha em cenário oníricoDocumento65 paginePiscina infinita em pedra exótica brilha em cenário oníricoManuel de Freitas AndradeNessuna valutazione finora

- Conhecimentos básicos sobre hardware de computadoresDocumento12 pagineConhecimentos básicos sobre hardware de computadoreswesleyaminNessuna valutazione finora

- Entendendo Largura de BandaDocumento37 pagineEntendendo Largura de Bandaoversprint5007Nessuna valutazione finora

- Atendimento de Cláusula SuspensivaDocumento17 pagineAtendimento de Cláusula SuspensivaMárcio GalvãoNessuna valutazione finora

- BONSAI Passo A Passo PDFDocumento48 pagineBONSAI Passo A Passo PDFCelso Lopes SilvaNessuna valutazione finora

- Planilha Sintética - Analítica - Cronograma - Drenagem - em BrancoDocumento12 paginePlanilha Sintética - Analítica - Cronograma - Drenagem - em BrancojormaxfilhoNessuna valutazione finora

- Orcamento - Drenagem BlueDocumento1 paginaOrcamento - Drenagem Bluejulio1alves-4Nessuna valutazione finora

- 06 - Dominando o Progress - Outras Linguagens ProgDocumento302 pagine06 - Dominando o Progress - Outras Linguagens ProgMarcelo Brião de OliveiraNessuna valutazione finora

- Ponte Maputo-Katembe: Construção, Desafios e PerspectivasDocumento2 paginePonte Maputo-Katembe: Construção, Desafios e PerspectivasFelisberto Ermindo ManuelNessuna valutazione finora

- Quadro de Comando - Inox - Ip66Documento4 pagineQuadro de Comando - Inox - Ip66Gustavo NeriNessuna valutazione finora