Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Introduccion A Pasbol

Caricato da

Jhoelvis ChoqueTitolo originale

Copyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Introduccion A Pasbol

Caricato da

Jhoelvis ChoqueCopyright:

Formati disponibili

INTRODUCCION

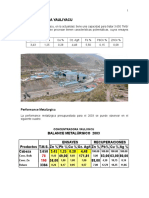

El proyecto minero San Vicente es operado por la empresa pan American Silver Bolivia SA. una

subsidiaria integral de Pan American Silver Corporation , una empresa con capitales

canadienses , en base a un contrato de riesgo compartido suscrito con la corporación minera

de Bolivia . El proyecto está ubicado a una distancia de 630 km al sur de la paz , en la localidad

de San Vicente a 60 km de la población de atocha y a 103 km de Tupiza ,provincia Sud chichas

del departamento de Potosí , a una altura de aproximadamente 4600 metros sobre el nivel del

mar. El proyecto consiste en explorar y aprovechar en forma racional el yacimiento San

Vicente que constituye un grupo de depósitos minerales complejos de plata, cobre , zinc y

plomo. El propósito es el de realizar la explotación minera subterránea del yacimiento San

Vicente y procesar el mineral en una planta metalúrgica de flotación de sulfuros para producir

concentrados de plata/ cobre / plomo y concentrados de zinc/plata para ser comercializados

con un beneficio económico para la región, el país y la propia empresa.

La planta está diseñada para operar 360 días al año. En producción plena, la planta procesa

como promedio 1200 toneladas por día, es decir 432000 toneladas por año. Se calcula la vida

útil de yacimiento entre 8 a 10 años. El mineral contiene un promedio no ponderado de

aproximadamente 444 gramos por tonelada de plata, 2.8-3.47 por ciento de zinc, 0.40 por

ciento de cobre y 0.10 por ciento de plomo en una reserva de más de dos millones de

toneladas (incluyendo una reserva de un millón de toneladas que existía en inventario). El

mineral complejo es tratado por el proceso de flotación de sulfuros. La planta está diseñada

para recuperar alrededor de 80 por ciento de plata, 73 por ciento de cobre, 17 porciento de

zinc y 69 por ciento de plomo en el concentrado de plata/cobre/plomo. Por otra parte, en el

concentrado de zinc/ plata se extraerá 11 por ciento de plata, 16 por ciento de cobre, 77 por

ciento de zinc y 11 por ciento de plomo. Estos valores representan la producción global de 7

toneladas por día de concentrado de plata y 45 toneladas por día de concentrados de zinc.

TRITURACION, MOLIENDA, CLASIFICACION Y CELDA UNITARIA

El mineral ROM (run-off-mine-ore, mineral tal como viene de la mina), se explota de la mina

subterránea del yacimiento San Vicente conformado por minerales como galena, esfalerita,

calcopirita, tetraedrita entre otros , portadores de plata, cobre , plomo y zinc , de un peso

especifico de 2.8, con un tamaño máximo de grano de 400 milimetros y se transporta en

camiones volquete de 12 toneladas de capacidad al primer proceso de trituración denominado

trituración en una sola etapa. Cada camión volquete el mineral a la tolva de recepción de

mineral ROM y el mineral fluye a un alimentador de placas , que a su vez alimenta a un

triturador de mandíbulas , clasificando previamente el mineral en una parrilla fija inclinada a

un flujo de 50 toneladas por hora de mineral , cuya finalidad es separar el materia fino del

mineral y permitir el ingreso al triturador de mandíbulas del mineral grueso. El triturador de

mandíbulas realiza la reducción del tamaño de grano del mineral hasta lograr un producto de

80 por ciento - 127 milimetros.

La descarga del triturador de mandíbulas se aliemnta , a través de canaletas de descarga del

triturador , a la correa transportadora de producto triturado , que también recibe el material

fino que fluye por otra canaleta que es el material clasificado fino prveniente de la parrilla fija

inclinada y el producto de derrames de alimentador de placas , que es alimentado por una

correa de derrames. Esta correa alimentadora de la pila de acumulación descarga el mineral

formando la pila (stock pail ) de acumulación del mineral triturado sobre una plataforma

especialmente diseñada para acumular el mineral hasta una altura de mas o menos 15 metros.

Esta pila se forma con un flujo de mineral de 50 toneladas por hora , y tiene una capacidad viva

de 2000 toneladas. Todo el sistema de trituración en una sola etapa cuenta con un sistema de

supresión de polvos, que trabaja en la tolva de alimentación y en todas las correas

transportadoras.

Se utilizan dos alimentadores de correa, ubicados debajo de la plataforma de la pila de

acumulación, para recolectar el mineral de la pila de acumulación en la correa transportadora

de alimentación al molino SAG , que transporta el mineral con un flujo controlado a través de

sistemas de control de la balanza y de la velocidad del motor de correa.

El molino SAG recibe el mineral con un flujo de 35 toneladas por hora en una canaleta de

alimentación que también recibe flujos controlados de agua de proceso y solución de lechada

de cal, con el fin de mantener una adecuada densidad de solidos dentro del molino. En este

molino SAG se realiza la segunda etapa de trituración del mineral, cuyo propósito es de reducir

el mineral grueso recibido de la pila de acumulación para lograr un producto 80 por ciento mas

fino que el rango entre 750 y 1650 micrones, empleando un sistema de circuito cerrado. En la

etapa de molienda del molino SAG se utiiza una criba vibratoria con un tamiz que tiene una

apertura de 12 milimetros, ubicada en la descarga del molino SAG y un sistema de retorno de

tres correas transportadoras para cerrar el circuito y que todo el material grueso retorne al

molino SAG.

Toda la pulpa que contiene soidos de un tamaño menos a la apertura de 12 milimetros del

tamiz de la criba vibratoria se descargar en el cajón común de bombeo de molienda , que

también recibe flujos controlados de agua de proceso y lechada de cal , además de la descarga

del molino de bolas. Esta pulpa se bombea a la batería de dos ciclones , donde se clasifica en

dos productos : material grueso (underflow ) que fluye por la parte inferior del ciclon y el

material fino (overflow) fluye por la parte superior del ciclon. El material grueso (underflow)

que constituye la carga circulante , se descarga en la canaleta de alimentación del molino de

bolas donde se realiza la molienda primaria y se obtiene un producto cada vez de menor

tamaño. Este es el circuito cerrado de la molienda primaria. Este proceso de molienda primaria

en circuito cerrado con los ciclones finaliza el proceso de reducción de tamaño. El amterial fino

descargado por la parte superior del ciclon, denominado overflow de ciclones es ahora del

tamaño requerido es decir 80 por ciento menor a 105 micrones que se envía al muestreador

para tomar muestras para el análisis quimico; luego se bombea a un tanque de retención y

luego a la cela unitaria e flotación.

Aquí se inicia el proceso de flotación que es un proceso de alta complejidad por su propia

naturaleza ya que involucra a tres fases, solido, liquido y gas y es muy sensible a cualquier

cambio que sucede entre ellas. Tiene como objetivo la recuperación de los metales de interés

económico de un mineral en forma impura, pero a la vez enriquecida. Se basa en las

características hidrofóbicas de ciertos componentes de los minerales , como el azufre ya que al

introducir aire a la celda se forman burbujas en la pulpa , () flotación por espumas) , a las que

las partículas de mineral se adhieren y flotan hacia la superficie donde son extraidas como

concentrados. Se utilizan diversos reactivos para mejorar el proceso de extracción de los

metales de interés económico. Los circuitos de flotación están compuestos están compuestos

por tres corrientes de productos principales: una corriente de alimentación, una corriente de

concentrado final y una corriente de colas final.

La celda unitaria de flotación plata/cobre/plomo, constituye la primera etapa del proceso de

flotación ya que recibe el flujo de alimentación de 35 toneladas por hora con 37 por ciento de

sólidos y con tamaño de grano de 80 por ciento – 105 micrones, proveniente del circuito de

reducción de tamaño y recibe también un flujo controlado del reactivo MIBC para poder flotar

el mineral. La celda de flotación unitaria es del tipo de aire forzado. La celda de flotación

unitaria, luego de 5.5 minutos de tiempo de residencia produce un concentrado a granel de

plata/cobre/plomo que se bombea al cajón de bombeo del concentrado de flotación de

primera limpieza de plata cobre plomo. Por otro lado, produce una cola que fluye al tanque

acondicionador de plata/cobre/plomo.

FLOTACION,DISPOSICION DE COLAS Y RECUPERACION DE AGUA

La segunda etapa del proceso de flotación de la planta san vicente es el circuito de flotación

rougher, scavenger y limpieza de plata /cobre/plom. El tanque condicionador de plata

/cobre/plomo recibe un flujo de aliemtacion de 33.75 toneladas por hora de cola de la celda

unitaria, con 35 por ciento solido. En este tanque también se agregan dosificadores

controladas de cianuro de sodio , de xantato y sulfato de zinc y por ultimo agua de proceso con

un flujo de 5.5 toneladas por hor. El Ph de la pulpa se controla con un sistema de control

automatico para mantener la pulpa en condiciones suficientemente alcalinas.

La pulpa acondicionada ingresa a la batería de cinco celdas de flotación rougher con un flujo de

36 toneladas por hora con 34.48 por ciento solidos. Se docifica la adicion de MIBC en las

celdas y también se controla el ingreso de aire a las celdas. El sistema de agitación de cada

celda esta controlado tambien. Cada celda produce un concentrado y una cola que fluye de

una celda a otra, hasta que la ultima celda se transfiere como alimentación a la primera cenlda

de la batería de cinco celdas de flotación scavenger plata/cobre/plomo. Después de un tiempo

de flotación de 31 mi, el concentrado de flotación rougher plata/cobre/plomo de cada celda se

descarga en un cajón de bombeo para ser bombeado a la batería de celdas de flotación de

primera limpieza de plata/cobre/plomo.

La primera limpieza celda de flotación scavenger plata/cobre/plomo recibe un flujo de 34.31

toneladas por hora de pulpa con 34.97 por ciento de solidos. Se docifica la adicion de MIBC y

de xantato. Cuando se requiera se tiene también la opción de docificar sulfato de zinc. Se

controlan los niveles, sistemas de agitación y de aire en cada celda. Cada celda produce un

concentrado y una cola, que fluye entre las celdas, hasta que de la ultima celda scavenger se

transfiere a un muestreador y luego al cajón de bombeo al primer tanque acondicionador del

circuito de flotación zinc/plata con un flujo de 3.73 toneladas por hora con 35.07 por ciento

solidos. Luego de un tiempo de 31.2 minutos de flotación el concentrado de la batería de

celdas scavenger plata/cobre/plomo fluye al cajón de bombeo para que esa pulpa sea bobeada

de retorno con un flujo de 0.58 toneladas por hora con 30 por ciento de solidos al tanque

acondicionador de plata/cobre/plomo.

El concentrado de la batería de celdas de flotación rougher plata/cobre/plomo se descarga en

un cajón de bombeo, de donde se bombea con un flujo de 1.9 toneladas por hora con 27.24

por ciento solidos a la batería de dos celdas de dos celdas de flotación de primera limpieza de

plata/cobre/plomo. Se docifica la adicion de MIBC y se controlan los niveles, adicion de aire y

agitaicion de cada celda. Cada una de la celdas produce un concentrado y una cola que f;ue

entre las celdas. El tiempo de residencia es de 28.8 minutos. La descarga de la cola de ;a

segunda celda de flotación de la primera limpieza, con un flujo de 1.89 toneladas por hora con

28 por ciento solidos se bombea de retorno a través de un cajón de bombeo al anque

acondicionador plata/cobre/plomo.

El cajón de bombeo de la descarga del concentrado de la batería de celdas de flotación de

primera limpieza de plata/cobre/plomo, que recibe dicho concentrado con un flujo de 0.6

toneladas por hora con 28 por ciento solidos y que también recibe el concentrado a granel de

la celda de flotación unitaria con un flujo de 0.55 toneladas por hora y con 30 por ciento de

solidos y un flujo controlado de agua de proceso planta/cobre/plomo, bombea la mezcla de

dicha pulpa a la batería de dos celdas de flotación de segunda limpieza de plata/cobre/plomo

con un flujo de 1.15 toneladas por hora y 28.93 por ciento solidos.

La batería de dos celdas de flotación de segunda limpieza de plata/cobre/plomo luego de un

tiempo de 38.5 minutos, produce un concentrado y una cola. La cola de la flotación de

segunda limpieza de plata/cobe/plomo retorna a la alimentación de la batería de celdas de

flotacion de la primera limpieza de plata/cobre/plomo con un flujo de 0.58 toneladas por hora

con un 29.9 por ciento de solidos. El concentrado de la flotación de segunda limpieza de

plata/cobre/plomo se descagar con un flujo de 0.57 toneladas por hora con 28 por ciento

solidos al cajón de bombeo y luego de pasar por un muestreador se envía al tanque de

retención que recibe también un flujo de agua de proceso del filtrado de filtro prensa para

diluir la pulpa que luego se alimenta al espesador de concentrado plata/cobre/plomo, donde

se agrega la dosificación establecida del floculante.

Es espesador del concentrado plata/cobre/plomo produce dos productos: El primer produco

es una solución de agua de proceso que fluye por la parte superior (overflow) del espesador

con un flujo de 1.16 toneladas por hora y que luego de ser recibida en un cajón de bombeo

junto con el filtrado del filtro prensa con un flujo de 0.25 toneladas por hora se recuperan para

poder ser bombeadas al tanque de agua de proceso de circuito plata/cobre/plomo. El segundo

producto es la descargar de solidos sedimentados de la parte inferior (underflow) del

espesador que son los concentrados de plata/cpbre/plomo que con un flujo de 0.57 toneladas

por hora con 65 porciento solidos son bombeados al filtro prensa.

El filtro prensa produce un queque de solidos con un flujo de 0.57 toneladas por hora con 91

por ciento de solidos que son los concentrados de plata/cobre/plomo que se preparan para su

exportación y un filtrado que constituye el agua de proceso recuperada plata/cobre/plomo

con un flujo 0.25 toneladas por hora y junto con el agua recuperada en la descarga superior del

espesador se bombean desde un cajón de bombeo al tanque de agua de proceso del circuito

plata/cobre/plomo.

La tercera etapa del proceso de flotación de la planta san vicente es el circuito de flotación

rougher , scavenger y limpieza de zinc/plata, el tanque acondicionador del circuito de flotación

rougher zinc/plata recibe un flujo de 3.73 toneladas por hora con 35.07 por ciento solidos

proveniente de las colas scavenger del circuito plata/cpbre/plomo, agua de procesodel tanque

de agua de proceso zinc/plata y lechada de cal y dosificaciones de xantato y el segundo tanque

acondicionador recibe dosificaciones de sulfato de cobre.

Potrebbero piacerti anche

- CIRCUITOSDocumento16 pagineCIRCUITOSIgnacio Pacheco Machaca100% (1)

- ResumenDocumento3 pagineResumenrodrigoNessuna valutazione finora

- Operaciones UnitariasDocumento15 pagineOperaciones UnitariasIvania FalconNessuna valutazione finora

- Planta de Beneficio ReporteDocumento4 paginePlanta de Beneficio ReporteeliNessuna valutazione finora

- Proyecto MineraDocumento15 pagineProyecto MineraConstanza Abalos RodríguezNessuna valutazione finora

- Esta Area Tiene Como Función Principal Reducir El Mineral para Luego Clasificarlo Aun Tamaño de Particula Optimo para Flotacion y RemoliendaDocumento5 pagineEsta Area Tiene Como Función Principal Reducir El Mineral para Luego Clasificarlo Aun Tamaño de Particula Optimo para Flotacion y RemoliendaErlang SullasiNessuna valutazione finora

- Planta Malin S.A.CDocumento3 paginePlanta Malin S.A.CDiego CastilloNessuna valutazione finora

- GeometalurgiaDocumento5 pagineGeometalurgiaMichael TiconaNessuna valutazione finora

- Planta de Beneficio San Jerónimo A 1000 TMDDocumento4 paginePlanta de Beneficio San Jerónimo A 1000 TMDRolando Ruiz LlallireNessuna valutazione finora

- Proceso de Produccion de Concentrado Cobre Minera AntapacayDocumento13 pagineProceso de Produccion de Concentrado Cobre Minera AntapacayjpintomwhNessuna valutazione finora

- PLANTA ToquepalaDocumento3 paginePLANTA ToquepalaMichael TiconaNessuna valutazione finora

- Charla de Planta ConcentradoraDocumento22 pagineCharla de Planta ConcentradoraAlejandro GuerraNessuna valutazione finora

- Introduccion A Pan American SilverDocumento1 paginaIntroduccion A Pan American SilverJhoelvis ChoqueNessuna valutazione finora

- Proceso de Obtencion de Cobre Mediante Pirometalurgia A Partir de La CalcopiritaDocumento4 pagineProceso de Obtencion de Cobre Mediante Pirometalurgia A Partir de La CalcopiritaDaniel Erik Yang RevolloNessuna valutazione finora

- Descripcion Planta MineraDocumento22 pagineDescripcion Planta MineraJoel Emerson Condor AraujoNessuna valutazione finora

- Pirometalurgia InformeDocumento13 paginePirometalurgia InformeMillaray V. ONessuna valutazione finora

- BauxitaDocumento12 pagineBauxitaRosangela OzunaNessuna valutazione finora

- 83 - Minera Escondida - TXT2Documento12 pagine83 - Minera Escondida - TXT2Manuel Aquiles Saavedra GonzálezNessuna valutazione finora

- Mina Radomiro TomicDocumento4 pagineMina Radomiro TomicPan FloresNessuna valutazione finora

- Chancado y Molienda Información BásicaDocumento5 pagineChancado y Molienda Información BásicadjkarNessuna valutazione finora

- Planta de SegregaciónDocumento7 paginePlanta de SegregaciónBrando Vilca TiconaNessuna valutazione finora

- La CoipaDocumento12 pagineLa CoipaCristian Serrano ArayaNessuna valutazione finora

- Planta Concentradora de CuajoneDocumento4 paginePlanta Concentradora de CuajoneChristian Ponce100% (2)

- Proceso RTDocumento6 pagineProceso RTDavid IldefonsoNessuna valutazione finora

- Óxidos y Minerales SulfuradosDocumento14 pagineÓxidos y Minerales SulfuradosMario Sanhueza VillarNessuna valutazione finora

- INACAP Capitulo Metalurgia Del CobreDocumento19 pagineINACAP Capitulo Metalurgia Del CobreAngelo Marcelo Garcia Soza100% (1)

- Concentradora Yauliyacu2 MemoriaDocumento20 pagineConcentradora Yauliyacu2 MemoriaEnzo Andre HuidobroNessuna valutazione finora

- Hidrometalurgia de Cobre - Mina Radomino TomicDocumento2 pagineHidrometalurgia de Cobre - Mina Radomino TomicReimer LMNessuna valutazione finora

- BauxilumDocumento9 pagineBauxilum16944732Nessuna valutazione finora

- Descripcion General Proceso Planta Salado 2015Documento11 pagineDescripcion General Proceso Planta Salado 2015Rodrigo Cortés ElizaldeNessuna valutazione finora

- Proceso de Produccin de Plomo y ZincDocumento4 pagineProceso de Produccin de Plomo y ZincracoNessuna valutazione finora

- ANEXO Procesos El ToquiDocumento5 pagineANEXO Procesos El ToquitayzerozNessuna valutazione finora

- Descripcion Planta ConcentradoraDocumento7 pagineDescripcion Planta Concentradoramax75% (4)

- DEyzaguirreDocumento28 pagineDEyzaguirreDavid AraucoNessuna valutazione finora

- Mina Radomiro Tomic VideoDocumento5 pagineMina Radomiro Tomic VideoPan FloresNessuna valutazione finora

- SAUCITODocumento9 pagineSAUCITOJavier SifuentesNessuna valutazione finora

- Mina Cerro VerdeDocumento16 pagineMina Cerro VerdeMilton Montaño Rojas100% (1)

- Trabajo ChancadoDocumento7 pagineTrabajo ChancadoJorge GoicNessuna valutazione finora

- Proceso de Obtención de FerroníquelDocumento3 pagineProceso de Obtención de FerroníquelDaniel Campos100% (1)

- MetalurgiaDocumento3 pagineMetalurgiaValeria Cristobal QuispeNessuna valutazione finora

- Pucamarca Es La Más Reciente Unidad Minera Que Inicia El Camino de La Diversificación Productiva de MinsurDocumento5 paginePucamarca Es La Más Reciente Unidad Minera Que Inicia El Camino de La Diversificación Productiva de MinsurCriss SCNessuna valutazione finora

- Lixiviación en La Fundición Del OroDocumento10 pagineLixiviación en La Fundición Del OroShanira Lisset RamirezNessuna valutazione finora

- Chancado y Molienda El Soldado SVDocumento9 pagineChancado y Molienda El Soldado SVTilli Rojas VelizNessuna valutazione finora

- MarcobreDocumento11 pagineMarcobreAlfredo Daniel Moreno UlloaNessuna valutazione finora

- Concentradora CollahuasiDocumento30 pagineConcentradora Collahuasivictor100% (2)

- 1 Minado, Transorte y Molienda Shery y XiomiDocumento10 pagine1 Minado, Transorte y Molienda Shery y XiomiGabriel Rodríguez SuttaNessuna valutazione finora

- Flotacion de CobreDocumento73 pagineFlotacion de CobreJAMES100% (2)

- Flow Sheet de MineralesDocumento6 pagineFlow Sheet de MineralesHeiner Yamil Ordoñez SantosNessuna valutazione finora

- Planta de Beneficio de Minerales - CdePDocumento17 paginePlanta de Beneficio de Minerales - CdePRubén PalominoNessuna valutazione finora

- Informe - Planta JangasDocumento16 pagineInforme - Planta JangasYrvin Saavedra Bustamante100% (1)

- TOQUEPALADocumento46 pagineTOQUEPALAJunior Salazar VargasNessuna valutazione finora

- Fluorita Proceso ProductivoDocumento12 pagineFluorita Proceso ProductivoRoger Zavaleta100% (1)

- Tratamiento de MineralesDocumento112 pagineTratamiento de MineralesRafaelNessuna valutazione finora

- Oficial OrcopampaDocumento6 pagineOficial OrcopampaEmer BarretoNessuna valutazione finora

- 2.4 GeometalurgiaDocumento5 pagine2.4 GeometalurgiaMichael TiconaNessuna valutazione finora

- Informe Minex MetDocumento16 pagineInforme Minex MetStefhany Palomino ParedesNessuna valutazione finora

- 5 Clases V-1 Concentracion Caolin y BaritinaDocumento21 pagine5 Clases V-1 Concentracion Caolin y BaritinaRAMOS QUISPE FranNessuna valutazione finora

- Procesamiento MolyDocumento8 pagineProcesamiento Molyhawky_e4523Nessuna valutazione finora

- Reutilización de aguas residuales en la industria azucarera y AlcoholeraDa EverandReutilización de aguas residuales en la industria azucarera y AlcoholeraNessuna valutazione finora

- Manejo de maquinaria de corte de bloques de piedra. IEXD0108Da EverandManejo de maquinaria de corte de bloques de piedra. IEXD0108Nessuna valutazione finora

- Cinética QuímicaDocumento2 pagineCinética QuímicaJhoelvis ChoqueNessuna valutazione finora

- Diseño Experimental: Perspectiva HistóricaDocumento3 pagineDiseño Experimental: Perspectiva HistóricaJhoelvis ChoqueNessuna valutazione finora

- CROMODocumento3 pagineCROMOJhoelvis ChoqueNessuna valutazione finora

- La FisicoquímicaDocumento4 pagineLa FisicoquímicaJhoelvis ChoqueNessuna valutazione finora

- 6Documento6 pagine6Jhoelvis ChoqueNessuna valutazione finora

- 5Documento3 pagine5Jhoelvis ChoqueNessuna valutazione finora

- 7Documento4 pagine7Jhoelvis ChoqueNessuna valutazione finora

- Analisis Cualitativo de Los Cationes Del Grupo IiiaDocumento2 pagineAnalisis Cualitativo de Los Cationes Del Grupo IiiaJhoelvis ChoqueNessuna valutazione finora

- Gases ContaminantesDocumento1 paginaGases ContaminantesJhoelvis ChoqueNessuna valutazione finora

- Análisis Cualitativo de Los Cationes Del Grupo Iiib 1. ObjetivosDocumento3 pagineAnálisis Cualitativo de Los Cationes Del Grupo Iiib 1. ObjetivosJhoelvis ChoqueNessuna valutazione finora

- Análisis Cualitativo de Los Cationes Del Grupo Iiib 1. ObjetivosDocumento3 pagineAnálisis Cualitativo de Los Cationes Del Grupo Iiib 1. ObjetivosJhoelvis ChoqueNessuna valutazione finora

- Análisis Cualitativo de Los Cationes Del Grupo V 1. ObjetivosDocumento7 pagineAnálisis Cualitativo de Los Cationes Del Grupo V 1. ObjetivosJhoelvis ChoqueNessuna valutazione finora

- Análisis Cualitativo de Los Cationes Del Grupo Iib 1. ObjetivosDocumento3 pagineAnálisis Cualitativo de Los Cationes Del Grupo Iib 1. ObjetivosJhoelvis ChoqueNessuna valutazione finora

- Analisis Cualitativo de Los Cationes Del Grupo IiiaDocumento2 pagineAnalisis Cualitativo de Los Cationes Del Grupo IiiaJhoelvis ChoqueNessuna valutazione finora

- Análisis Cualitativo de Los Cationes Del Grupo V 1. ObjetivosDocumento7 pagineAnálisis Cualitativo de Los Cationes Del Grupo V 1. ObjetivosJhoelvis ChoqueNessuna valutazione finora

- Analisis Cualitativo de Los Cationes Del Grupo Iiib.Documento3 pagineAnalisis Cualitativo de Los Cationes Del Grupo Iiib.Jhoelvis ChoqueNessuna valutazione finora

- Analisis Cualitativo de Los Cationes Del Grupo VDocumento2 pagineAnalisis Cualitativo de Los Cationes Del Grupo VJhoelvis Choque67% (3)

- Cationes Del Grupo IiiaDocumento4 pagineCationes Del Grupo IiiaJhoelvis ChoqueNessuna valutazione finora

- Analisis Cualitativo de Los Cationes Del Grupo IvDocumento4 pagineAnalisis Cualitativo de Los Cationes Del Grupo IvJhoelvis ChoqueNessuna valutazione finora

- Analisis Cualitativo de Los Cationes Del Grupo Iiia.Documento5 pagineAnalisis Cualitativo de Los Cationes Del Grupo Iiia.Jhoelvis ChoqueNessuna valutazione finora

- Gases ContaminantesDocumento2 pagineGases ContaminantesJhoelvis ChoqueNessuna valutazione finora

- Operaciones Basicas en Analisis CualitativoDocumento6 pagineOperaciones Basicas en Analisis CualitativoJhoelvis ChoqueNessuna valutazione finora

- Titulacion Acido BaseDocumento6 pagineTitulacion Acido BaseJhoelvis ChoqueNessuna valutazione finora

- Flotacion de OxidosDocumento10 pagineFlotacion de OxidosJhoelvis Choque100% (2)

- Intro Ducci OnDocumento2 pagineIntro Ducci OnJhoelvis ChoqueNessuna valutazione finora

- Analisis Cualitativo de Los Cationes Del Grupo 1Documento5 pagineAnalisis Cualitativo de Los Cationes Del Grupo 1Jhoelvis Choque100% (1)

- Analisis Cualitativo de Los Cationes Del Grupo IibDocumento7 pagineAnalisis Cualitativo de Los Cationes Del Grupo IibJhoelvis ChoqueNessuna valutazione finora

- Titulacion Acido BaseDocumento6 pagineTitulacion Acido BaseJhoelvis ChoqueNessuna valutazione finora

- Plan de TrabajoDocumento5 paginePlan de TrabajoJhoelvis ChoqueNessuna valutazione finora

- Recuperacion de Plata de Relaves Mediante Lixiviacion AcidoDocumento3 pagineRecuperacion de Plata de Relaves Mediante Lixiviacion AcidoJhoelvis ChoqueNessuna valutazione finora

- ASME B31 3 Tuberias de Procesos PlantasDocumento211 pagineASME B31 3 Tuberias de Procesos PlantasJ GonzalezNessuna valutazione finora

- HomogenizacionDocumento5 pagineHomogenizacionjaeboo108Nessuna valutazione finora

- Entregable 4Documento9 pagineEntregable 4Daniel EsparzaNessuna valutazione finora

- Articulo Cientifico Mango PDFDocumento11 pagineArticulo Cientifico Mango PDFRandy Omar BecerraNessuna valutazione finora

- Ficha Tecnica PorcelanatoDocumento2 pagineFicha Tecnica PorcelanatoAna CristinaNessuna valutazione finora

- Biocitric BT EcolabDocumento2 pagineBiocitric BT EcolabRAUL100% (1)

- 1.44 y 1.45Documento3 pagine1.44 y 1.45Jose HuamanNessuna valutazione finora

- Formulario Química OrgánicaDocumento82 pagineFormulario Química OrgánicaDavidHdzid100% (7)

- Práctica Blended Sobre Calor Latente de FusiónDocumento8 paginePráctica Blended Sobre Calor Latente de FusiónJoshua FerruchoNessuna valutazione finora

- Ejercicios 10.2-10.17Documento10 pagineEjercicios 10.2-10.17David Fernando Nieto Gomez40% (5)

- Efecto FotoelectricoDocumento1 paginaEfecto FotoelectricoAndrea MendozaNessuna valutazione finora

- CholDocumento3 pagineCholyuya_solNessuna valutazione finora

- Informe 3 Paredes HumedasDocumento6 pagineInforme 3 Paredes Humedascynthia quintanaNessuna valutazione finora

- Extracción de DNA de Sangre Periférica Usando Método de SalinoDocumento5 pagineExtracción de DNA de Sangre Periférica Usando Método de SalinoEli NaranjoNessuna valutazione finora

- Practica 1Documento5 paginePractica 1Xim CorreaNessuna valutazione finora

- Perdidas Por Evaporacion en Embalses de RiegoDocumento217 paginePerdidas Por Evaporacion en Embalses de RiegoFlorencia ZuninoNessuna valutazione finora

- ORGANIZADOR de ..... Riesgo Fisicos Quimicos y BiologicosDocumento2 pagineORGANIZADOR de ..... Riesgo Fisicos Quimicos y BiologicosLeyito TapiaNessuna valutazione finora

- Metodos Analisis de AlimentosDocumento3 pagineMetodos Analisis de AlimentosCamilo CampilloNessuna valutazione finora

- Prospecto Admision20172Documento55 pagineProspecto Admision20172manuel67% (3)

- Práctica 1. Preparación de DisolucionesDocumento9 paginePráctica 1. Preparación de DisolucionesiselaNessuna valutazione finora

- 3-2. Taller EstequiometríaDocumento1 pagina3-2. Taller Estequiometríajd gh100% (1)

- T3 - PROCESOS ENERGETICOS EN LOS SERES VIVOS-2do Lapso - RubenrammsteinDocumento8 pagineT3 - PROCESOS ENERGETICOS EN LOS SERES VIVOS-2do Lapso - RubenrammsteinrubenantonioalvarezNessuna valutazione finora

- TDR Pintura 18 de 10 - 2023 Definitivo 2Documento10 pagineTDR Pintura 18 de 10 - 2023 Definitivo 2Shirley Bustamante CorridoNessuna valutazione finora

- Cartilla de VigilanciaDocumento16 pagineCartilla de Vigilancianicol garayNessuna valutazione finora

- 10 Preguntas Sin Respuestas Simulacro de QuimicaDocumento3 pagine10 Preguntas Sin Respuestas Simulacro de QuimicaJULIO CESAR Vnegas CondeNessuna valutazione finora

- Sustancias PurasDocumento4 pagineSustancias PurasDanielaNessuna valutazione finora

- Chagatest Elisa Recombinante v3 0 SPDocumento4 pagineChagatest Elisa Recombinante v3 0 SPJUAN PABLO CAREAGA MONTECINOSNessuna valutazione finora

- TT Aleaciones No FerrosasDocumento31 pagineTT Aleaciones No FerrosasDANNA PAOLA NARVAEZ FUENTESNessuna valutazione finora

- Segundo ParcialDocumento2 pagineSegundo ParcialPaula Bonza PérezNessuna valutazione finora

- Producto Academico #02Documento11 pagineProducto Academico #02UnPoCoDeToDo100% (2)