Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Fundamentos de Mantenimiento - Planteamiento Del Problema y Tablas

Caricato da

Enso David Silva0 valutazioniIl 0% ha trovato utile questo documento (0 voti)

61 visualizzazioni13 pagineTitolo originale

FUNDAMENTOS DE MANTENIMIENTO__ PLANTEAMIENTO DEL PROBLEMA Y TABLAS.doc

Copyright

© © All Rights Reserved

Formati disponibili

DOC, PDF, TXT o leggi online da Scribd

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

© All Rights Reserved

Formati disponibili

Scarica in formato DOC, PDF, TXT o leggi online su Scribd

0 valutazioniIl 0% ha trovato utile questo documento (0 voti)

61 visualizzazioni13 pagineFundamentos de Mantenimiento - Planteamiento Del Problema y Tablas

Caricato da

Enso David SilvaCopyright:

© All Rights Reserved

Formati disponibili

Scarica in formato DOC, PDF, TXT o leggi online su Scribd

Sei sulla pagina 1di 13

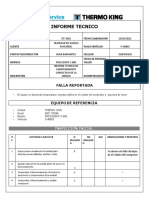

PLANTEAMIENTO DEL PROBLEMA

El desarrollo vertiginoso de los procesos industriales en el ámbiito nacional, la

introducción de nuevas tecnologías en la producción, situación coyuntural social y

política, y las nuevas exigencias del mercado, han conllevado al establecimiento

de una estructura mínima para el mantenimiento en la mayoría de las empresas,

con funciones que pueden ir desde una simple inspección y mantenimiento

rutinario hasta la administración y ejecución en actividades de mantenimiento

mayor. En Venezuela la competitividad internacional, la dependencia tecnológica y

la situación financiera han sido razones para reflexionar sobre la eficacia de las

maquinarias y equipos existentes. Esta situación aunada al incremento en los

costos de maquinaria y equipos de toda índole ha llevado a mejorar los sistemas

de mantenimiento para reducir los costos de operación y alargar la vida útil de los

mismos.

En este orden de ideas, se encuentran la empresa HIDRONORTE, la cual se

caracteriza por el desarrollo de la industria hidraúlica en la región. Para este

proceso se utilizan diferentes equipos, herramientas, mano de obra destinados

para tal fin, destacándose las bombas hidraúlicas, las cuales juegan un papel muy

importante , ya que a través de estas se desplazan los fluidos; asociados al envío

de agua potable a toda la ciudad.

Los equipos existentes en este proceso se encuentran sometidos a una mayor

exigencia de trabajo, considerando que parte del mecanismo está trabajando a la

intemperie, careciendo de un plan de mantenimiento preventivo.

Considerando lo anteriormente evidenciado se procederá al análisis de este

proceso productivo mediante la aplicación de diversas técnicas y métodos

gerenciales a fin de lograr un plan de mantenimiento preventivo para las bombas

hidraúlicas acorde a las necesidades actual de la empresa. Lo que se busca con

esta investigación es la optimización del proceso del sistema de envío de agua a

la ciudad con el propósito de disminuir las paradas improvistas; lo cual permitiría

aumentar la confiabilidad y disponibilidad de los equipos, ofreciendo la continuidad

del proceso disminuyendo los eventos no deseados en el sistema.

Consecuentemente, es imprescindible para la preservación y control de equipos

que constituyen esta planta de tratamiento, la realización de un sistema de gestión

de mantenimiento integral adecuado a las condiciones futuras de funcionamiento

de la planta.

BOMBAS DE RECIRCULACION

OPERACIONES DE MANTENIMIENTO

PERIODICIDAD

PREVENTIVO

D H M T S A

Comprobar y/o ajustar:

Nivel de aceite de engrase, si existe

1 x

deposito.

Funcionamiento correcto, sin ruidos

2 x

extraños.

Cambiar la bomba de funcionamiento por la

3 x

de reserva.

4 Revisión de pintura. x

Comprobación de que los bornes de

5 x

conexión eléctrica estén apretados.

6 Conexión de puesta a tierra. x

7 Térmicos y diferenciales. x

Comprobación de holguras anormales en el

8 x

eje.

9 Comprobación del estado de los cojinetes. x

Verificación de goteo por el prense y

10 x

reapriete.

Verificar que los desagües de refrigeración y

11 x

goteo no están obstruidos.

Lubricación, engrase de cojinetes y

12 x

rodamientos..

Comprobar que no existen calentamientos

13 x

anormales en el cojinete.

Comprobación y ajuste de alineación del

14 x

grupo.

15 Verificar el estado de los acoplamientos. x

Comprobar la ausencia de fugas por juntas y

16 x

sellos de las bombas.

Limpieza de filtros de aspiración de bombas

17 x

y su renovación.

Intensidad de cada fase y comprobación con

18 x

nominal.

19 Comprobar vibraciones y estado de anclajes. x

Verificar las correctas presiones de

20 x

impulsión - aspiración.

Leer más: http://www.monografias.com/trabajos82/manual-trabajo-departamento-tecnico/manual-

trabajo-departamento-tecnico3.shtml#ixzz4nGcfJSLP

1.- Inventario de Equipos Una vez concretado el proyecto de ampliación de la planta, ésta contará

con 47 principales equipos a los cuales se le llevara un seguimiento y están sujetos a las acciones

del plan de mantenimiento preventivo a diseñar, distribuidos en 6 áreas de producción de la

siguiente manera: 15 equipos en el área de Torre Toma, 6 en el área de Bifurcación Agua Cruda-

Planta de tratamiento, 2 en el área de Unidades SIPB, 12 equipos en el área de Estación

Retrolavado SIPB, 10 en el área de la Estación de Bombeo Sabaneta y 2 equipos en el área de

Sistema de Dosificación de Sustancias Químicas.

Leer más: http://www.monografias.com/trabajos101/sistema-gestion-mantenimiento-integral-planta-

tratamiento-agua-potable/sistema-gestion-mantenimiento-integral-planta-tratamiento-agua-

potable.shtml#ixzz4nGjLToab

2.- Codificación de las Áreas de Producción Para facilitar el proceso de codificación de los equipos,

se dividió la planta de tratamiento en 6 áreas dependiendo del proceso de producción, a

continuación se presentan los códigos correspondientes a cada una de ellas.

Leer más: http://www.monografias.com/trabajos101/sistema-gestion-mantenimiento-integral-planta-

tratamiento-agua-potable/sistema-gestion-mantenimiento-integral-planta-tratamiento-agua-

potable.shtml#ixzz4nGjQRtMY

3.- Codificación de los Equipos

.- Mediciones Rutinarias Temperatura: se propone continuar con el registro de la temperatura de operación de

los motores y bombas, las cuales serán tomadas en los puntos de conexión de corriente eléctrica, para esto

existen los formularios FGO-076 y el FGO-077. Los cuales abarcan a su vez el registro de la temperatura de

cada uno de los tableros de control y condiciones del transformador.

Leer más: http://www.monografias.com/trabajos101/sistema-gestion-mantenimiento-integral-planta-

tratamiento-agua-potable/sistema-gestion-mantenimiento-integral-planta-tratamiento-agua-

potable.shtml#ixzz4nGjuDvNY

Tensión y Corriente Eléctrica: Para el caso de los indicadores de corrientes y de tensión para

los conjuntos motor-bomba, se llevan juntos en el mismo formulario de código FGO-007, en el cual

se contempla incluso el nivel de aceite para su cambio.

Leer más: http://www.monografias.com/trabajos101/sistema-gestion-mantenimiento-integral-planta-

tratamiento-agua-potable/sistema-gestion-mantenimiento-integral-planta-tratamiento-agua-

potable.shtml#ixzz4nGk1gvYH

Reporte de Fallas En el caso de que algún equipo presente fallas se recomienda llenar el Reporte

de Fallas, formulario F-GO-051, La cual sirve para llevar el control de la duración de la falla ya que

entre las informaciones se encuentra la duración de la falla, dato fundamental para el control de

este indicador. Esta herramienta también se amplía para llevar el control de la eficiencia de las

cuadrillas de mantenimiento.

Leer más: http://www.monografias.com/trabajos101/sistema-gestion-mantenimiento-integral-planta-

tratamiento-agua-potable/sistema-gestion-mantenimiento-integral-planta-tratamiento-agua-

potable.shtml#ixzz4nGk96zc1

Elaboración del Programa de Mantenimiento Preventivo para los equipos importantes y críticos. Este

programa contempla el mantenimiento a realizarse durante un año y se especifican los meses en que deben

ejecutarse todas las actividades involucradas en la Planificación

Leer más: http://www.monografias.com/trabajos101/sistema-gestion-mantenimiento-integral-planta-

tratamiento-agua-potable/sistema-gestion-mantenimiento-integral-planta-tratamiento-agua-

potable.shtml#ixzz4nGkLrhuB

Personal Requerido para ejecutar el Plan de Mantenimiento La cuadrilla de Mantenimiento en Hidrobolívar

cumple un horario de 7:00 A. M. a 3:00 P. M., es decir, una jornada de ocho (8) horas (Gp:) Multiplicando Siete

(7) horas laborables × Cinco (5) días a la semana × Cincuenta y dos (52) semanas que posee un año = se

obtiene mil ochocientas veinte (1820) horas anuales, que cumple un personal perteneciente a la cuadrilla de

mantenimiento. (Gp:) Los Operadores Integrales No pertenecen a la Cuadrilla, por lo tanto cumplen un horario

diferente, debido a que la empresa produce de manera continua, ellos cumplen tres (3) turnos de ocho (8)

horas, y ya que tienen una hora de descanso, se tiene que en los 365 días del año cumplen con veintiún (21)

horas efectivas al día, por lo tanto, anualmente los operadores están disponibles siete mil seiscientos sesenta

y cinco (7665) horas Anuales.

Leer más: http://www.monografias.com/trabajos101/sistema-gestion-mantenimiento-integral-planta-

tratamiento-agua-potable/sistema-gestion-mantenimiento-integral-planta-tratamiento-agua-

potable.shtml#ixzz4nGkRZL6J

http://www.monografias.com/trabajos101/sistema-gestion-mantenimiento-integral-planta-

tratamiento-agua-potable/sistema-gestion-mantenimiento-integral-planta-tratamiento-agua-

potable.shtml

Potrebbero piacerti anche

- Mantenimiento preventivo de instalaciones y equiposDocumento10 pagineMantenimiento preventivo de instalaciones y equiposramon martinezNessuna valutazione finora

- ORDEMDE SERVIÇO COM CHEKLIST Coaf WordDocumento2 pagineORDEMDE SERVIÇO COM CHEKLIST Coaf WorddelsonNessuna valutazione finora

- Universidda Nacional Federico Villarreal Formación Profesional Cuadernillo de InformesDocumento11 pagineUniversidda Nacional Federico Villarreal Formación Profesional Cuadernillo de InformesCristopher ReynosoNessuna valutazione finora

- Informe de DieselDocumento11 pagineInforme de DieselVidal TuctoNessuna valutazione finora

- Cot Mant Hotel Parnassus - Chiller Torres y BombasDocumento8 pagineCot Mant Hotel Parnassus - Chiller Torres y BombasCA PCNessuna valutazione finora

- Evaluacion Operador CargadorDocumento14 pagineEvaluacion Operador Cargadorwilmer fernando lopez galeanoNessuna valutazione finora

- CUADERNO DE INFORMES Semi 1Documento11 pagineCUADERNO DE INFORMES Semi 1Jeison Aldair Nuñez PinedaNessuna valutazione finora

- Orden de Soporte11-2028 Clinica FarallonesDocumento2 pagineOrden de Soporte11-2028 Clinica FarallonesCarlos mario NavarreteNessuna valutazione finora

- cuaderno de informe AUTOMOTRESDocumento38 paginecuaderno de informe AUTOMOTRESzetacarinbacarinbaNessuna valutazione finora

- Informe Diesel 8Documento12 pagineInforme Diesel 8MARGHORIE VARGAS EGÚSQUIZANessuna valutazione finora

- CUADERNO DE INFORME 8Documento11 pagineCUADERNO DE INFORME 8daxmeza4Nessuna valutazione finora

- Mantenimiento de Planta de EmergenciaDocumento8 pagineMantenimiento de Planta de EmergenciaArturo de la Hoz100% (1)

- 0759-23 Servicio de Flusing Químico Sistema de Enfriamiento Motor CumminsDocumento10 pagine0759-23 Servicio de Flusing Químico Sistema de Enfriamiento Motor Cumminsjose rodriguezNessuna valutazione finora

- Algoritmo de Mantenimiento Lopez Sandoval Carlos IvanDocumento17 pagineAlgoritmo de Mantenimiento Lopez Sandoval Carlos IvanbzermenoNessuna valutazione finora

- Informe Diesel 5Documento12 pagineInforme Diesel 5MARGHORIE VARGAS EGÚSQUIZANessuna valutazione finora

- Cuaderno de Informesemana 5Documento10 pagineCuaderno de Informesemana 5luis.piscis0316Nessuna valutazione finora

- Poliza PlantaDocumento2 paginePoliza PlantaPako StarkNessuna valutazione finora

- Programa de Mantenimiento SentraDocumento3 paginePrograma de Mantenimiento SentraEnrique Barba ZendejasNessuna valutazione finora

- Informe Diesel 4Documento10 pagineInforme Diesel 4MARGHORIE VARGAS EGÚSQUIZANessuna valutazione finora

- Mantenimiento Jumbo 250hDocumento2 pagineMantenimiento Jumbo 250hjavierNessuna valutazione finora

- Cuaderno - de - Informes 3Documento13 pagineCuaderno - de - Informes 3elisban ninahuillcaNessuna valutazione finora

- Cartillas de Check List y Mantto. DD311Documento36 pagineCartillas de Check List y Mantto. DD311Dionicio Palomino Aguilar100% (2)

- Checklist Chiller Sin DatosDocumento3 pagineChecklist Chiller Sin DatosJose Antonio AlvarezNessuna valutazione finora

- ACTIVIDAD 3 Diagnostico de Una PTAPDocumento3 pagineACTIVIDAD 3 Diagnostico de Una PTAPManuel PongutaNessuna valutazione finora

- Cuaderno de Informe Semana N°4Documento13 pagineCuaderno de Informe Semana N°4TUMARENessuna valutazione finora

- Capitulo Vi Mantenimiento Del Área 6.1. Mantenimiento BásicoDocumento18 pagineCapitulo Vi Mantenimiento Del Área 6.1. Mantenimiento BásicoJHONATHAN MITCHELL ANTEZANA ESCALANTENessuna valutazione finora

- CAPITULO 11 Armado de Instalación de Producción - Rev.1Documento26 pagineCAPITULO 11 Armado de Instalación de Producción - Rev.1durvis romeroNessuna valutazione finora

- Mantenimiento preventivo máquinas moldeo inyecciónDocumento71 pagineMantenimiento preventivo máquinas moldeo inyecciónRoberto Domínguez GNessuna valutazione finora

- Coiled Tubing Check List WRDocumento20 pagineCoiled Tubing Check List WRLuis GuerraNessuna valutazione finora

- Plan de Mantenimiento ExcDocumento3 paginePlan de Mantenimiento Excdaniel24Nessuna valutazione finora

- Informe de Visita y Oferta ComercialDocumento4 pagineInforme de Visita y Oferta ComercialGABRIELNessuna valutazione finora

- CheklistDocumento24 pagineCheklistRodrigo Elías Quenta100% (1)

- Pro-Li-Eq-1-F17 Cartilla de Mantenimiento Inspeccion de Equipo Compresor - Power Pack Bolting DS311Documento2 paginePro-Li-Eq-1-F17 Cartilla de Mantenimiento Inspeccion de Equipo Compresor - Power Pack Bolting DS311javier100% (2)

- Batería de Producción de PetróleoDocumento32 pagineBatería de Producción de PetróleoJose H Farias100% (1)

- Genset B2Documento5 pagineGenset B2Anonymous dZDo83uYZENessuna valutazione finora

- Cuaderno de Informes Semana 4Documento12 pagineCuaderno de Informes Semana 4Jair CarhuasNessuna valutazione finora

- T E S C: Ecnológico de Studios Uperiores de OacalcoDocumento10 pagineT E S C: Ecnológico de Studios Uperiores de OacalcoBrian Eduardo Macias ZarateNessuna valutazione finora

- Recomendaciones Generales Planta Amp-25-2aDocumento5 pagineRecomendaciones Generales Planta Amp-25-2amemox45Nessuna valutazione finora

- Cambio Acoplamiento Hidráulico Chancador PrimarioDocumento9 pagineCambio Acoplamiento Hidráulico Chancador PrimarioJorge RiveraNessuna valutazione finora

- Pro-Li-Eq-1-F8 Cartilla de Mantenimiento 125 Horas Motor Diesel Bolting DS311Documento2 paginePro-Li-Eq-1-F8 Cartilla de Mantenimiento 125 Horas Motor Diesel Bolting DS311javier100% (1)

- Scooptram R1600GDocumento32 pagineScooptram R1600GOmar UntiverosNessuna valutazione finora

- Calibracion de Presion y Flujo - Analizadores de Gases Con Bomba InternaDocumento4 pagineCalibracion de Presion y Flujo - Analizadores de Gases Con Bomba Internaederson muñante salazarNessuna valutazione finora

- Formato Informe Tecnico #2Documento7 pagineFormato Informe Tecnico #2Camilo Andres Lizarazo100% (1)

- MCHpr003 Cambio de Cóncavas A Chancado PrimarioDocumento9 pagineMCHpr003 Cambio de Cóncavas A Chancado PrimarioJaime Nuñez BlancoNessuna valutazione finora

- Lpad-610 Cuaderno de Informes 6Documento13 pagineLpad-610 Cuaderno de Informes 6elisban ninahuillcaNessuna valutazione finora

- PROPUESTA DE MMTT PARA EL H.T.N.MvillarroelclimatizacionDocumento13 paginePROPUESTA DE MMTT PARA EL H.T.N.MvillarroelclimatizacionLuis Ernesto Vaca EspindolaNessuna valutazione finora

- 01.00 Manual de O&m Lineas de ConducciónDocumento10 pagine01.00 Manual de O&m Lineas de ConducciónEli Lopez CaballeroNessuna valutazione finora

- Mapa de Procesos Eno B54 2023Documento25 pagineMapa de Procesos Eno B54 2023ososmotionNessuna valutazione finora

- Plan de Mantenimiento A Una RefrigeranteDocumento14 paginePlan de Mantenimiento A Una RefrigeranteHéctor EnriqueNessuna valutazione finora

- GPK-C-TU-06 - Inspección de Secado Post-Prueba Hidrostática Linea de Flujo 16Documento2 pagineGPK-C-TU-06 - Inspección de Secado Post-Prueba Hidrostática Linea de Flujo 16yimmiNessuna valutazione finora

- 190920231226333880Documento2 pagine190920231226333880Beto S. AlonsoNessuna valutazione finora

- RESUMEN Unidades LACTDocumento5 pagineRESUMEN Unidades LACTJhon David Giraldo RodriguezNessuna valutazione finora

- Plan de Mantenimiento Complejo Hidroeléctrico Francisco de MirandaDocumento13 paginePlan de Mantenimiento Complejo Hidroeléctrico Francisco de MirandaJennifer NiñoNessuna valutazione finora

- Limpieza y mantenimiento de equipos agrícolasDocumento18 pagineLimpieza y mantenimiento de equipos agrícolasPepita FranegasNessuna valutazione finora

- CV Operador de Equipo de Bombeo HidráulicoDocumento9 pagineCV Operador de Equipo de Bombeo HidráulicoManuel JiménezNessuna valutazione finora

- Mantto. Valvulas TroncalesDocumento26 pagineMantto. Valvulas TroncalesOsvaldo RamirezNessuna valutazione finora

- Informe Mant. 1 FLSantaBarbaraDocumento9 pagineInforme Mant. 1 FLSantaBarbaraYetzael VásquezNessuna valutazione finora

- Cargador Frontal Lonking 853 eDocumento21 pagineCargador Frontal Lonking 853 emarcoNessuna valutazione finora

- 29 de Abril Del 2023: 1. IntroducciónDocumento13 pagine29 de Abril Del 2023: 1. Introducciónmiguel casqui quispeNessuna valutazione finora

- Aplicación de la tecnología de filtración en múltiples etapas con sistemas de riego localizado de alta frecuenciaDa EverandAplicación de la tecnología de filtración en múltiples etapas con sistemas de riego localizado de alta frecuenciaNessuna valutazione finora

- EnsayoDocumento6 pagineEnsayofaberNessuna valutazione finora

- InicialDocumento17 pagineInicialYamile AstudilloNessuna valutazione finora

- TiposTextualesCuadroSinopticoDocumento1 paginaTiposTextualesCuadroSinopticoEnso David SilvaNessuna valutazione finora

- 116 - Introduccion A La Informatica PDFDocumento48 pagine116 - Introduccion A La Informatica PDFXPERIENCESSNessuna valutazione finora

- MG Formacion para La SoberaniaDocumento2 pagineMG Formacion para La SoberaniaEnso David SilvaNessuna valutazione finora

- COMPUTACION Y MODELOS MATEMATICOS. FatiDocumento12 pagineCOMPUTACION Y MODELOS MATEMATICOS. FatiEnso David SilvaNessuna valutazione finora

- MG Quimica PDFDocumento4 pagineMG Quimica PDFEnso David SilvaNessuna valutazione finora

- MG Quimica PDFDocumento4 pagineMG Quimica PDFEnso David SilvaNessuna valutazione finora

- Que Es La Auyama (Irma)Documento1 paginaQue Es La Auyama (Irma)Enso David SilvaNessuna valutazione finora

- EnsayoDocumento6 pagineEnsayofaberNessuna valutazione finora

- MG Arte y Patrimonio PDFDocumento3 pagineMG Arte y Patrimonio PDFMarivictRicoRojasNessuna valutazione finora

- MG Arte y Patrimonio PDFDocumento3 pagineMG Arte y Patrimonio PDFMarivictRicoRojasNessuna valutazione finora

- Tema 4 Pruebas PVT de Petróleo Volátil PDFDocumento23 pagineTema 4 Pruebas PVT de Petróleo Volátil PDFEnso David SilvaNessuna valutazione finora

- Patrimonio Historico DayanaDocumento9 paginePatrimonio Historico DayanaEnso David SilvaNessuna valutazione finora

- Venezuela parques nacionalesDocumento2 pagineVenezuela parques nacionalesEnso David SilvaNessuna valutazione finora

- SAGDDocumento5 pagineSAGDEnso David SilvaNessuna valutazione finora

- CONTAMINACIÓN DEL AIRE (Ensayo)Documento3 pagineCONTAMINACIÓN DEL AIRE (Ensayo)Enso David SilvaNessuna valutazione finora

- Cámara de VaporDocumento1 paginaCámara de VaporEnso David SilvaNessuna valutazione finora

- Hombre - Cultura y SociedadDocumento12 pagineHombre - Cultura y SociedadEnso David SilvaNessuna valutazione finora

- Dayana Conviviencia FamiliarDocumento2 pagineDayana Conviviencia FamiliarEnso David SilvaNessuna valutazione finora

- Frases de Simón Bolivar en El Discurso de Angostura DayanaDocumento3 pagineFrases de Simón Bolivar en El Discurso de Angostura DayanaEnso David Silva100% (1)

- Biografía Resumida de Simón RodríguezDocumento2 pagineBiografía Resumida de Simón RodríguezEnso David SilvaNessuna valutazione finora

- Tema 8 ReservasDocumento25 pagineTema 8 ReservaslocoquimNessuna valutazione finora

- Localizacionword 150222140256 Conversion Gate02Documento2 pagineLocalizacionword 150222140256 Conversion Gate02Enso David SilvaNessuna valutazione finora

- Hombre - Cultura y SociedadDocumento13 pagineHombre - Cultura y SociedadEnso David SilvaNessuna valutazione finora

- Manual Practicas Fisica IIDocumento46 pagineManual Practicas Fisica IIYanimel PalomaNessuna valutazione finora

- CuentoDocumento3 pagineCuentoEnso David SilvaNessuna valutazione finora

- EMULSIONES1Documento128 pagineEMULSIONES1herfuentesNessuna valutazione finora

- Control Efectivo Del Filtrado en Lodos Base Agua y en Lodos Base AceiteDocumento22 pagineControl Efectivo Del Filtrado en Lodos Base Agua y en Lodos Base AceiteJose Gregorio BritoNessuna valutazione finora

- Econpmía de CostosDocumento8 pagineEconpmía de CostosEnso David SilvaNessuna valutazione finora

- Circulación TermohalinaDocumento4 pagineCirculación TermohalinaDiego Guillen GuillenNessuna valutazione finora

- 4 Equilibrio Acido BaseDocumento41 pagine4 Equilibrio Acido BasekiaraNessuna valutazione finora

- Clasificación de Instrumentos MusicalesDocumento4 pagineClasificación de Instrumentos MusicalesAntonio Yuman100% (2)

- Emim-Ins-ope-03-01 v02 Arenado de Superficies MetálicasDocumento3 pagineEmim-Ins-ope-03-01 v02 Arenado de Superficies MetálicasJosehp Jordan Cotrina ChaucaNessuna valutazione finora

- Fase 1 Identidad PersonalDocumento5 pagineFase 1 Identidad PersonalCamilo MejiaNessuna valutazione finora

- EspermaDocumento10 pagineEspermama felyNessuna valutazione finora

- Bbcs1-6 - La Salvación y Las RecompensasDocumento5 pagineBbcs1-6 - La Salvación y Las RecompensasPsa.Mtra. Mirella CoelloNessuna valutazione finora

- Capitulo 15 Terminaciones Nivel IIDocumento39 pagineCapitulo 15 Terminaciones Nivel IIIngeniero Angeles Miranda BustamanteNessuna valutazione finora

- Ley de HookeDocumento9 pagineLey de HookeKEVIN DAVID UREÑA ESTUPIÑANNessuna valutazione finora

- Importancia Del ComputadorDocumento2 pagineImportancia Del ComputadorSthephen CurryNessuna valutazione finora

- Eval Diagn - 4°-DpccDocumento4 pagineEval Diagn - 4°-DpccCELIA ANGELITA HERNANDEZ VASQUEZNessuna valutazione finora

- Presentación Instrumentacion Industrial 1Documento12 paginePresentación Instrumentacion Industrial 1macutelaNessuna valutazione finora

- Asignación Correspondiente Al Tema X - El Alcohol - Revisión Del IntentoDocumento7 pagineAsignación Correspondiente Al Tema X - El Alcohol - Revisión Del Intentomelvin250109Nessuna valutazione finora

- Reporte Practica 4Documento3 pagineReporte Practica 4Bryan MirandaNessuna valutazione finora

- Informe#2 Curvas de NivelDocumento4 pagineInforme#2 Curvas de Nivelluis vegaNessuna valutazione finora

- Fisiología EyaculaciónDocumento62 pagineFisiología EyaculaciónJulio Ca100% (2)

- Spad y EspectrofotometroDocumento8 pagineSpad y EspectrofotometroDONALDO RASHID PONCE CARRIZALESNessuna valutazione finora

- Region Dorso-Lumbar - MMIIDocumento13 pagineRegion Dorso-Lumbar - MMIINazarena Gomez BauselaNessuna valutazione finora

- Aminoácidos y ProteínasDocumento2 pagineAminoácidos y ProteínasIván CaimmiNessuna valutazione finora

- Prueba de Infiltración en El Suelo Mediante Formula PorchetDocumento8 paginePrueba de Infiltración en El Suelo Mediante Formula PorchetFernando PalmerosNessuna valutazione finora

- Triptico CancerDocumento2 pagineTriptico CancerdenisguilleNessuna valutazione finora

- Modulo Red de IntersecionDocumento37 pagineModulo Red de IntersecionCarlos Acosta100% (2)

- Alcantar - Política Del Transporte PDFDocumento6 pagineAlcantar - Política Del Transporte PDFErika AlcantarNessuna valutazione finora

- Spencer Primeros PrincipiosDocumento10 pagineSpencer Primeros Principiosrafanob82100% (1)

- Unidad 1 - Generalidades de La Quimica IndustrialDocumento17 pagineUnidad 1 - Generalidades de La Quimica IndustrialJEAN CARLOS ANGARITA BOTELLONessuna valutazione finora

- Alcoholismo en El Colegio Montufar de Quito EcuadorDocumento50 pagineAlcoholismo en El Colegio Montufar de Quito EcuadorGalo Quintana50% (2)

- FS100 - Principio de Arquímedes PDFDocumento6 pagineFS100 - Principio de Arquímedes PDFBlanca AlcerroNessuna valutazione finora

- Albeitar198 El Huevo Del FuturoDocumento44 pagineAlbeitar198 El Huevo Del FuturoINCOGNITO AudioboxNessuna valutazione finora

- El AnticristoDocumento22 pagineEl AnticristoDiegoR.SolerSalamancaNessuna valutazione finora