Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Medición de Dosado

Caricato da

Bryn LbRtTitolo originale

Copyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Medición de Dosado

Caricato da

Bryn LbRtCopyright:

Formati disponibili

Medición de dosado (concentración de combustible en la mezcla)

Para la determinación de la concentración de combustible en la mezcla, existen

varias técnicas, algunas de las cuales no son aplicables para el control:

Sensores Ópticos: permiten el análisis en tiempo real dentro del cilindro. Su alto

precio y la instrumentación requerida impiden su uso para el control de forma

industrial.

A partir de los gases de escape: tienen el inconveniente de un gran tiempo de

respuesta.

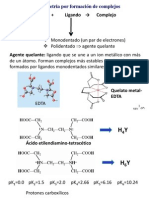

Calculo indirecto: expone diferentes fórmulas que permiten el cálculo de 𝜆, a

partir de la concentración de CO, HC, NOx, O2 y CO2. Sólo puede realizarse en

laboratorio, donde los diferentes analizadores de gases estén disponibles.

A partir de la relación de pesos moleculares antes y después de la combustión,

también denominada “relación G”. No puede utilizarse para el control en tiempo

real, por la complejidad de análisis requerida.

Sensor de oxigeno: es el único utilizado para el control de la mezcla en motores

de serie. Consiste en un sensor de pequeño tamaño que mide la concentración

de oxígeno en los gases de escape, la cual a su vez es función del dosado en la

mezcla. Por esta razón se le denomina también sonda lambda. Su ubicación es

en el tubo de escape, después del catalizador catalizador.

Se distinguen dos tipos de sondas lambda: EGO (2 estados) y UEGO (lineal).

Sonda Lambda de dos estados (EGO: Echaust Gas Oxygen Sensor)

Lo más importante es que su curva característica sólo permite conocer el estado

(rico o pobre) de la mezcla, pero no el valor exacto de, lo que obliga a usar un control

de tipo cualitativo.

Todo el cuerpo de la sonda está calefactado por una resistencia de tipo NTC, que

la mantiene a una temperatura de funcionamiento constante. El tiempo de respuesta

es relativamente alto, del orden de 100 a 300 ms, según la temperatura del gas y

deterioración; además, es algo mayor para saltos de rico a pobre, que de pobre a

rico. Por su bajo precio son las utilizadas comercialmente.

1. Sonda Lambda de dióxido de circonio

Las sondas Lambda de dióxido de circonio se utilizan, dependiendo del vehículo,

como sondas reguladoras y de diagnóstico. Esta sonda Lambda consta de un

electrolito sólido de circonio. Este material es conductor iónico de oxígeno a partir

de 300 ºC.

El contenido de oxígeno en el gas de escape se mide mediante los electrodos

situados en la parte interior (referencia/aire ambiental) y la parte del gas de escape

(gas de medición).

La señal de salida se crea con los iones de oxígeno que se mueven por el

elemento e intentan compensar la diferencia de oxígeno (diferencia en la presión

parcial de oxígeno).

La sonda Lambda de dióxido de circonio se caracteriza por las siguientes

propiedades:

Rápida puesta en funcionamiento

Resistencia térmica

Una resistencia a los golpes de agua

Resistencia a la toxicidad

Alto grado de fiabilidad

Estas sondas se utilizan, dependiendo del vehículo, como sondas reguladoras y

de diagnóstico.

2. La sonda Lambda de dióxido de titanio

También es una sonda binaria. El dióxido de titanio tiene una propiedad especial,

la resistencia eléctrica se modifica de forma proporcional a la cantidad de oxígeno

en el gas de escape. En este caso, la resistencia medida informa sobre el estado

de funcionamiento en el que se encuentra el motor.

La sonda Lambda de dióxido de titanio se caracteriza por las siguientes

propiedades:

Es robusta y compacta

Presenta una gran velocidad de reacción

No necesita aire de referencia

Alcanza rápidamente la temperatura de funcionamiento

Estas sondas se utilizaban, dependiendo del vehículo, como sondas reguladoras y

de diagnóstico, pero en los equipos originales ya no se utilizan

Sonda lambda universal (Universal Exhaust Gas Oxygen Sensor – UEGO)

Consta de dos sondas de zirconio, dispuestas de tal modo que la característica

resultante es prácticamente lineal, y la respuesta bastante rápida, menor de 100

ms. No obstante, su alto precio respecto a la EGO ha hecho que hasta ahora sólo

se haya utilizado como instrumento de calibración, aunque ya se empieza a usar

cada vez más para control.

Mantenimiento, diagnóstico y soluciones a fallas en el sistema de inyección

SISTEMA DE FALLAS ALTERNATIVAS DE

INYECCIÓN SOLUCIÓN

Baja presión en el circuito Hacer la regulación

cuando no supera los 1.5 bares correspondiente

-Problema de regulación en el Sustituir la bomba eléctrica de

tarado de la válvula o por el cebado

funcionamiento inadecuado de

la bomba eléctrica de cebado

Excesiva presión superior a los Regular la presión.

3.5 bares

- Avería en la válvula de

SISTEMA regulación depresión con un

COMMON RAIL grado demasiado alto

Inyectores sucios Dar mantenimiento a los

inyectores.

Conectores con mal contacto Cambio de conectores-

Problemas en la bomba de alta Reparar la bomba

presión

Sensores o actuadores en mal Cambio de sensores.

estado

Falta de presión en el riel Revisar el circuito de alta

presión.

Cables en mal estado Cambiar los cables

Estanqueidad

Pulverización Limpiar la tobera del inyector.

Batería baja Cargar la batería

Filtros desgastados Cambio de filtros

Perdida de fuerza en los Limpiar inyectores

inyectores

SISTEMA Poca llegada de combustible a Verificar la electricidad que

UIS Y UPS la cámara de combustión llega al solenoide

Baja presión en la bomba de Limpieza del tanque de

alimentación combustible

Humo negro en el escape Verificar presión de los

inyectores y hacer el cambio

respectivo de ser necesario

Potrebbero piacerti anche

- Tarea 2 Huertas Luis 6tdDocumento6 pagineTarea 2 Huertas Luis 6tdBryn LbRtNessuna valutazione finora

- El Vehículo Eléctrico UNAMDocumento31 pagineEl Vehículo Eléctrico UNAMBryn LbRtNessuna valutazione finora

- ElectroDocumento3 pagineElectroBryn LbRtNessuna valutazione finora

- Medición Del DosadoDocumento4 pagineMedición Del DosadoBryn LbRtNessuna valutazione finora

- Practica de DurezaDocumento9 paginePractica de DurezaBryn LbRtNessuna valutazione finora

- Accion PositivaDocumento30 pagineAccion PositivaBryn LbRtNessuna valutazione finora

- Corriente Continua y AlternadoresDocumento10 pagineCorriente Continua y AlternadoresBryn LbRtNessuna valutazione finora

- Banco de Preguntas AutotronicaDocumento13 pagineBanco de Preguntas AutotronicaBryn LbRtNessuna valutazione finora

- Inyección gasolina-dieselDocumento18 pagineInyección gasolina-dieselBryn LbRtNessuna valutazione finora

- Metrología: La Ciencia de La MediciónDocumento11 pagineMetrología: La Ciencia de La MediciónBryn LbRtNessuna valutazione finora

- Costos Indirectos de FabricaciónDocumento1 paginaCostos Indirectos de FabricaciónBryn LbRtNessuna valutazione finora

- Respons A Bili DadDocumento2 pagineRespons A Bili DadBryn LbRtNessuna valutazione finora

- S 01Documento26 pagineS 01Bryn LbRtNessuna valutazione finora

- S 01Documento26 pagineS 01Bryn LbRtNessuna valutazione finora

- Si 2009 PDFDocumento64 pagineSi 2009 PDFAndxp51Nessuna valutazione finora

- Universidad Siglo XXIDocumento24 pagineUniversidad Siglo XXIBryn LbRtNessuna valutazione finora

- Control de LecturaDocumento4 pagineControl de LecturaBryn LbRtNessuna valutazione finora

- QuimicaDocumento3 pagineQuimicaALEJO GOMEZNessuna valutazione finora

- Lab Nº2 MciDocumento21 pagineLab Nº2 MciTommy BrañesNessuna valutazione finora

- Método de Polarización InducidaDocumento28 pagineMétodo de Polarización Inducidajaime segundo manjarres cogollo100% (1)

- Electricidad, Magnetismo y Óptica.Documento39 pagineElectricidad, Magnetismo y Óptica.Itzela VazquezNessuna valutazione finora

- Clase 13 - PsicometriaDocumento38 pagineClase 13 - Psicometriabryan cueva100% (3)

- Quimica Analitica ComplexDocumento24 pagineQuimica Analitica ComplexGardner1983Nessuna valutazione finora

- Medios de cultivo, esterilización y clasificaciónDocumento13 pagineMedios de cultivo, esterilización y clasificaciónHezbelNessuna valutazione finora

- Informe Determinacion de La Densidad y Peso Molecular CO2Documento4 pagineInforme Determinacion de La Densidad y Peso Molecular CO2julieth becerraNessuna valutazione finora

- Hoja de Taller N 4Documento7 pagineHoja de Taller N 4Will CMNessuna valutazione finora

- Mecánica de fluidos: hidrocinemática y campos vectorialesDocumento18 pagineMecánica de fluidos: hidrocinemática y campos vectorialesDaniel Aquiño ApolinarioNessuna valutazione finora

- Principio Funcionamiento Delphi 1 PDFDocumento49 paginePrincipio Funcionamiento Delphi 1 PDFAndy Anderson Limachi PeraltaNessuna valutazione finora

- Soluciones NutritivasDocumento3 pagineSoluciones Nutritivasjorge100% (1)

- Biolo 4 InformeDocumento9 pagineBiolo 4 InformeRenzo Manuel Flores HoyosNessuna valutazione finora

- Características de los seres vivos y homeostasis celularDocumento4 pagineCaracterísticas de los seres vivos y homeostasis celularIngrid Beatrice100% (1)

- Interpretación y manejo de trastornos ácido-base: generalidades y primeras concepcionesDocumento29 pagineInterpretación y manejo de trastornos ácido-base: generalidades y primeras concepcionesOscar Concha Jarpa0% (1)

- Proceso de InvasionDocumento11 pagineProceso de InvasionJairo MonzonNessuna valutazione finora

- Diagrama PHDocumento5 pagineDiagrama PHRay PérezNessuna valutazione finora

- Emolientes PDFDocumento6 pagineEmolientes PDF72034430Nessuna valutazione finora

- ULTRASONIDO InformeDocumento7 pagineULTRASONIDO InformeJulio Brayan Berrocal MajerhuaNessuna valutazione finora

- Tratamientos estéticos faciales y corporalesDocumento11 pagineTratamientos estéticos faciales y corporalesGOLONDRINA341Nessuna valutazione finora

- 1.1 Identificación de PlasticosDocumento6 pagine1.1 Identificación de PlasticosEloy Alfonso FloresNessuna valutazione finora

- Tabla ComparativaDocumento11 pagineTabla ComparativaIrving GarridoNessuna valutazione finora

- Teoria 02 Estequiometria1 PDFDocumento65 pagineTeoria 02 Estequiometria1 PDFEduardoValdesNessuna valutazione finora

- Ketoprofeno en GatosDocumento7 pagineKetoprofeno en GatosVeterinaria LC - PiuraNessuna valutazione finora

- CatálogoTuberíaAceromexDocumento9 pagineCatálogoTuberíaAceromexRAFAEL HERRERANessuna valutazione finora

- Ficha Tecnica RespiradoresDocumento16 pagineFicha Tecnica RespiradoresRamonaNoviembreNessuna valutazione finora

- Colores de Analisis A La FlamaDocumento6 pagineColores de Analisis A La FlamaAnonymous qKeDFDNessuna valutazione finora

- FarmacocinéticaDocumento24 pagineFarmacocinéticaAntol WcabreraNessuna valutazione finora

- Contaminación del agua y conciencia sobre su cuidadoDocumento2 pagineContaminación del agua y conciencia sobre su cuidadoangel villanuevaNessuna valutazione finora

- Manejo y Uso Del Fotocolorímetro de Merk SQ 118Documento57 pagineManejo y Uso Del Fotocolorímetro de Merk SQ 118Jeff SantoyoNessuna valutazione finora