Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Electrorefinación de Cobre

Caricato da

HAROLDCopyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Electrorefinación de Cobre

Caricato da

HAROLDCopyright:

Formati disponibili

ELECTROREFINACIÓN DE COBRE

El proceso de electro refinación tiene por objeto obtener metales de elevada pureza,

en el caso del proceso de electrorefinación de cobre en la práctica se estudió al

proceso con una celda electrolítica de una capacidad de 250 cm3

Con ánodos de cobre impuro y cátodos de acero inoxidable !e empleo un tiempo

demedia "ora, una corriente.

DEFINICIÓN:

Es la disolución electroquímica de los ánodos impuros de cobre, para permitir que

el metal se deposite en forma selectiva y con máxima pureza sobre cátodos de

cobre.

La electrorrefinación tiene dos objetivos:

a) Eliminar las impurezas que dañan las propiedades eléctricas y mecánicas del

cobre.

b) Separar las impurezas valiosas del cobre. Éstas pueden ser recuperadas

después como subproductos metálicos.

PRINCIPIOS DE LA REFINACIÓN ELECTROLÍTICA DEL COBRE

La aplicación de un potencial eléctrico entre un ánodo de cobre (electrodo positivo)

y un cátodo de cobre (electrodo negativo), sumergidos en una celda que contenga

una solución de sulfato de cobre ácida, origina que tengan lugar las siguientes

reacciones y procesos:

a) El cobre del ánodo se disuelve electroquímicamente dentro de la solución

con lo que se producen cationes de cobre, más electrones.

b) Los electrones producidos por la reacción, son conducidos hacia el cátodo

a través del circuito y suministro de energía externo.

c) Los cationes Cu2+ en la solución, emigran por difusión y convección hacia

el electrodo negativo (cátodo).

d) Los electrones y los iones Cu2+ se recombinan en la superficie del cátodo

para producir el cobre metálico que se deposita sobre el cátodo.

En síntesis, se produce la disolución electroquímica del cobre del ánodo; la

emigración de electrones e iones de cobre hacia el cátodo, y el depósito de cobre

sobre la superficie del cátodo.

DESCRIPCIÓN GENERAL DEL PROCESO

La electrorrefinación se lleva a cabo mediante el sistema múltiple (paralelo), en el

que ánodos y cátodos están intercalados en un acomodo eléctricamente en paralelo

en el interior de la celda electrolítica. Con este sistema, todos los ánodos están a un

solo potencial eléctrico y todos los cátodos están en otro potencial más bajo. Cada

ánodo está colocado entre dos cátodos, de manera que se disuelven

electroquímicamente a velocidad similar.

Las celdas están conectadas en serie para formar secciones. Cada serie, de 26 a

42 celdas, constituye una parte independiente que puede ser aislada eléctrica y

químicamente para las operaciones de colocación y retiro de electrodos, limpieza

de residuos y mantenimiento.

Las secciones están conectadas eléctricamente para que la

tensión total sea del orden de 100 a 250 V dependiendo del

equipo de rectificación CA/CD de la planta.

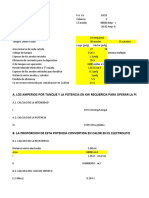

Las celdas de refinación electrolítica están hechas de concreto

reforzado (en forma de bloques o de monolito), revestidas con

plomo antimonial (de 3 a 6 % de Sb) o láminas de PVC blando.

En años recientes ha habido una tendencia hacia el uso de

revestimientos y materiales de tubería orgánicos para toda la

refinería, particularmente cloruro de polivinilo. Estos materiales Proceso de

son más ligeros que el plomo y su resistencia al deterioro en un electrorrefinación

medio ácido es satisfactoria. en Codelco Norte

PROCEDIMIENTOS PARA LA ELECTROREFINACIÓN

La electrorrefinación comienza con el flujo de electrolito

a través de la hilera o sección de celdas de la refinería

recientemente limpiadas, seguida por la colocación en

grupo de un conjunto completo de ánodos y cátodos en

cada celda.

En las refinerías modernas, los ánodos y los cátodos Cátodos de Cobre. División

están cuidadosamente espaciados por medio de grúas Codelco Norte

de posición fija, lo que disminuye considerablemente

las probabilidades de un corto circuito accidental.

Una vez instalados los ánodos y cátodos, se conecta la energía eléctrica y el cobre

se corroe gradualmente en los ánodos para depositarse sobre los cátodos. Lo usual

es que un ánodo permita producir dos cátodos, proceso que se extiende por 12 a

14 días .

Al final de un ciclo, cada ánodo ha sido disuelto electroquímicamente en casi el 85

%. Los restos de los ánodos sin disolver (desperdicio o chatarra) se retiran de las

celdas y después de lavados, se funden y se vuelven a vaciar como ánodos nuevos.

Se retira el electrolito de las celdas y los residuos del ánodo se canalizan hacia un

sistema de donde se recolectan y desde donde son transportados a la planta de

recuperación de metales preciosos. Entonces comienza de nuevo el ciclo de

refinación.

Los cátodos finales pesan entre 100 y165 kg., lo que facilita su manejo posterior.

CONTROL DE LOS PROCEDIMIENTOS DE REFINACIÓN

Los factores técnicos más importantes en la electrorrefinación son:

a) Pureza del cátodo.

b) Producción.

c) Consumo de energía por toneladas de cátodo.

Las variables más importantes que determinan estos parámetros son:

a) Calidad del ánodo (uniformidad en la forma y peso).

b) Condiciones del electrolito (pureza, temperatura, velocidad de circulación).

c) Densidad de corriente del cátodo.

El control del espaciamiento entre los electrodos y la prevención de cortos circuitos

también son importantes

Potrebbero piacerti anche

- Laboratorio Electro-Obtencion y Electro-RefinacionDocumento8 pagineLaboratorio Electro-Obtencion y Electro-RefinacionNicolas Ignacio Olivares MaturanaNessuna valutazione finora

- ELECTROMETALURGIADocumento21 pagineELECTROMETALURGIAAlexis Wladimir Zelaya GuerraNessuna valutazione finora

- Proceso de Electroobtención (EW)Documento5 pagineProceso de Electroobtención (EW)Josefina RomeroNessuna valutazione finora

- ACTIVIDAD ACADÉMICA 2do ConsolidadoDocumento4 pagineACTIVIDAD ACADÉMICA 2do ConsolidadoAnibal Muñoz Casas100% (1)

- Examen de Toxicologia Segundo Consolidado-Hurtado Calderon FreddyDocumento4 pagineExamen de Toxicologia Segundo Consolidado-Hurtado Calderon FreddyPerfre 18Nessuna valutazione finora

- Modificación de Variables Relevantes ElectrorefinacionDocumento58 pagineModificación de Variables Relevantes ElectrorefinacionAnonymous 1WmJ260rNessuna valutazione finora

- Pirometalurgia Del Plomo y Refinacion A FuegoDocumento32 paginePirometalurgia Del Plomo y Refinacion A FuegoKevin100% (2)

- Problemas y Generalidades de Electro-Refinación de CuDocumento11 pagineProblemas y Generalidades de Electro-Refinación de CuCaroEllNessuna valutazione finora

- Eficiencia de Corriente y Voltaje de La CeldaDocumento6 pagineEficiencia de Corriente y Voltaje de La CeldaAriel TorresNessuna valutazione finora

- Hidrometalurgia Del Cobre y Plomo 2Documento36 pagineHidrometalurgia Del Cobre y Plomo 2YeSsi Anton PaivaNessuna valutazione finora

- Electrorefinacion Del CobreDocumento11 pagineElectrorefinacion Del Cobredavidchaile100% (1)

- Reactivos de ElectroobtencionDocumento11 pagineReactivos de ElectroobtencionCAREN VILLCA CALCINANessuna valutazione finora

- Problemas Resueltos Hidrometalurgia - Cesar Gonzalez Lagos - Academia - EduDocumento13 pagineProblemas Resueltos Hidrometalurgia - Cesar Gonzalez Lagos - Academia - EduNicolas Martinez100% (1)

- La Combustion PirometalurgiaDocumento28 pagineLa Combustion PirometalurgiaMartín Sánchez PérezNessuna valutazione finora

- Electroobtención cobreDocumento105 pagineElectroobtención cobreHelen HuancaNessuna valutazione finora

- Lab 3 y 4 Electro - EO y ERDocumento20 pagineLab 3 y 4 Electro - EO y ERLasPepasManualidadesNessuna valutazione finora

- Proceso de electrorefinación y electroobtención: circuito, equipos y fenómenosDocumento2 pagineProceso de electrorefinación y electroobtención: circuito, equipos y fenómenosJorge Rojas RaillancaNessuna valutazione finora

- GUIA DE PIROMETALURGIA SIDERURGIADocumento5 pagineGUIA DE PIROMETALURGIA SIDERURGIAFran Belén ZúAlNessuna valutazione finora

- Electro Metalurgia 2018Documento96 pagineElectro Metalurgia 2018paulinaNessuna valutazione finora

- Fundamento TeoricoDocumento2 pagineFundamento TeoricoMiguel Angel Zavala RiosNessuna valutazione finora

- Informe de Lixiviacion y Cementacion de Cobre 2012 - ADocumento15 pagineInforme de Lixiviacion y Cementacion de Cobre 2012 - ASergio Valdivia Gonzales100% (1)

- Densidad de PulpaDocumento4 pagineDensidad de PulpaVeronica BeatrizNessuna valutazione finora

- Problemas de Balance MetalurgicoDocumento6 pagineProblemas de Balance MetalurgicoNataniel LinaresNessuna valutazione finora

- CORTEZ FLORES DIEGO - II Examen Parcial de Investigación Operativa para MetalurgiaDocumento8 pagineCORTEZ FLORES DIEGO - II Examen Parcial de Investigación Operativa para MetalurgiaDiego CortezNessuna valutazione finora

- Seguridad en La Pirometalurgia Del PlomoDocumento25 pagineSeguridad en La Pirometalurgia Del PlomoVíctor SandovskyNessuna valutazione finora

- Tratamiento de Lodos AnodicosDocumento6 pagineTratamiento de Lodos AnodicosmedyNessuna valutazione finora

- 1 Proceso Del CobreDocumento26 pagine1 Proceso Del CobreEmilio Bertuol TéllezNessuna valutazione finora

- Fusion de ConcentradosDocumento8 pagineFusion de ConcentradosKevinAndresCollaoNuñezNessuna valutazione finora

- Termodinámica de la tostación de sulfurosDocumento11 pagineTermodinámica de la tostación de sulfurosericson1425483100% (1)

- Flotación de mineral Ag-Pb para obtener una buena recuperación de PlataDocumento12 pagineFlotación de mineral Ag-Pb para obtener una buena recuperación de PlataJheny Joselyn Hualdia CanazaNessuna valutazione finora

- HIDROMETALURGIA-Electro Obtencion y Electro RefinacionDocumento23 pagineHIDROMETALURGIA-Electro Obtencion y Electro RefinacionAlvaro Calderón Layana50% (2)

- Diagramas de Pourbaix y el efecto de la actividad para sistemas M+-H2ODocumento11 pagineDiagramas de Pourbaix y el efecto de la actividad para sistemas M+-H2OEder BustamanteNessuna valutazione finora

- ¿Cuál Es La Situación de Las Fundiciones en ChileDocumento8 pagine¿Cuál Es La Situación de Las Fundiciones en ChileEzequiel Guillermo Trejo NavasNessuna valutazione finora

- Electrorefinación de CobreDocumento19 pagineElectrorefinación de CobreLuisJorgeMaldonadoRincónNessuna valutazione finora

- Electrorefinación y Electroobtención del CobreDocumento10 pagineElectrorefinación y Electroobtención del CobreMax Gonzalez CortesNessuna valutazione finora

- Laboratorio de Lixivicion DinamicaDocumento21 pagineLaboratorio de Lixivicion DinamicaAlguienNessuna valutazione finora

- 1er.. Consolidado-B-Taller Tesis 2021-IIDocumento3 pagine1er.. Consolidado-B-Taller Tesis 2021-IIalejandroNessuna valutazione finora

- Informe de Hidrometalurgia de CobDocumento21 pagineInforme de Hidrometalurgia de CobSteve AguilarNessuna valutazione finora

- Montaje y puesta en marcha de celda de electroobtención de cobreDocumento4 pagineMontaje y puesta en marcha de celda de electroobtención de cobreOsvaldoSaezSepulveda100% (1)

- Lab 4 Hidro LLDocumento6 pagineLab 4 Hidro LLMarioNessuna valutazione finora

- Unidad 2 PirometalurgiaDocumento57 pagineUnidad 2 PirometalurgiaJuan Manuel Uceda PérezNessuna valutazione finora

- Proceso de Refinacion Del CobreDocumento26 pagineProceso de Refinacion Del Cobremau_fumarolo5337Nessuna valutazione finora

- Proceso Hidrometalúrgico Cobre ChileDocumento10 pagineProceso Hidrometalúrgico Cobre ChilemccvNessuna valutazione finora

- ElectDocumento13 pagineElectJon NieveNessuna valutazione finora

- Procesos Extractivos II 2010Documento151 pagineProcesos Extractivos II 2010Darj Sajor100% (1)

- Tostación de SulfurosDocumento16 pagineTostación de SulfurosBRENDA EMELYC FLORES MUÑOZNessuna valutazione finora

- Extracion y Re ExtDocumento15 pagineExtracion y Re ExtDiego RoqueNessuna valutazione finora

- Clase N°4Documento11 pagineClase N°4Frank Gerald Alejos Leon100% (1)

- Transformacion Del Arrabio en AceroDocumento2 pagineTransformacion Del Arrabio en Acerogricel gamarraNessuna valutazione finora

- Flotación inversa del carbón para concentrar no metálicosDocumento14 pagineFlotación inversa del carbón para concentrar no metálicosJoel Calderon MezaNessuna valutazione finora

- Mina La Oroya BaseDocumento26 pagineMina La Oroya BaseLuiNessuna valutazione finora

- Proyecto Investigación HidrociclónDocumento42 pagineProyecto Investigación HidrociclónSandra Gabriela Aguirre Torres100% (1)

- Electrometalurgia Del CobreDocumento15 pagineElectrometalurgia Del CobreYuli QlNessuna valutazione finora

- Separata #11 Termodinamica y Cinética de La Reducción de OxidoDocumento10 pagineSeparata #11 Termodinamica y Cinética de La Reducción de OxidoJesus Noel Mendoza VenturaNessuna valutazione finora

- Auxiliar No 6Documento6 pagineAuxiliar No 6Cristian AlvayaiNessuna valutazione finora

- Parametros Principales en La ElectroDocumento6 pagineParametros Principales en La ElectroJhonatan Contreras AparicioNessuna valutazione finora

- Electrorefinacion de CobreDocumento4 pagineElectrorefinacion de CobreJordan anthonyNessuna valutazione finora

- ER CuDocumento54 pagineER CuMiguelFbc100% (1)

- Refinación ElectrolíticaDocumento3 pagineRefinación ElectrolíticaJoel Vilca YalleNessuna valutazione finora

- ElectroDocumento9 pagineElectroMaribel Bonifaz CcotoNessuna valutazione finora

- Zitron BancoEnsayos PDFDocumento11 pagineZitron BancoEnsayos PDFHAROLDNessuna valutazione finora

- Evaluacion de Recursos Mineros.v.2Documento120 pagineEvaluacion de Recursos Mineros.v.2Adrian Inga PaucarNessuna valutazione finora

- TrazosDocumento3 pagineTrazosHAROLDNessuna valutazione finora

- Instrumentos Virtual de LaboratorioDocumento34 pagineInstrumentos Virtual de LaboratorioHAROLDNessuna valutazione finora

- 003-Equipos de MuestreoDocumento78 pagine003-Equipos de MuestreoCésar Sepúlveda MorenoNessuna valutazione finora

- Proyecto Minero y Economia MineraDocumento347 pagineProyecto Minero y Economia MineraAndres Avila100% (1)

- Prevenciondeincendioskolareal 130710152605 Phpapp01Documento62 paginePrevenciondeincendioskolareal 130710152605 Phpapp01HAROLDNessuna valutazione finora

- Traducción de Términos MinerosDocumento4 pagineTraducción de Términos MinerosJosé Guillermo Ramírez RodríguezNessuna valutazione finora

- Traducción de Términos MinerosDocumento4 pagineTraducción de Términos MinerosJosé Guillermo Ramírez RodríguezNessuna valutazione finora

- Tutorial Vulcan 7.5Documento52 pagineTutorial Vulcan 7.5Fernando Panca100% (2)

- Primeros Auxilios - AnatomiaDocumento10 paginePrimeros Auxilios - AnatomiaHAROLD100% (1)

- Curso EmergenciaDocumento42 pagineCurso EmergenciaRaychi RodriguezNessuna valutazione finora

- Tiro RetardadoDocumento1 paginaTiro RetardadoHAROLDNessuna valutazione finora

- Apunte GeoestadisticaDocumento144 pagineApunte Geoestadisticatitinho_vileño100% (3)

- Estimacinderecursosrev1 13170879235068 Phpapp02 110926204656 Phpapp02Documento45 pagineEstimacinderecursosrev1 13170879235068 Phpapp02 110926204656 Phpapp02HAROLDNessuna valutazione finora

- KrigeajeDocumento15 pagineKrigeajeHAROLDNessuna valutazione finora

- Ejercicios Resueltos Sobre Valor Presente y Valor Futuro PDFDocumento5 pagineEjercicios Resueltos Sobre Valor Presente y Valor Futuro PDFHAROLDNessuna valutazione finora

- Causas y teorías de los incendios: triángulo y tetraedro del fuegoDocumento1 paginaCausas y teorías de los incendios: triángulo y tetraedro del fuegoHAROLDNessuna valutazione finora

- Kriging en Bloques FinalDocumento14 pagineKriging en Bloques FinalHAROLDNessuna valutazione finora

- Ejercicios Resueltos Van y TirDocumento6 pagineEjercicios Resueltos Van y TirFrancisco Zapatero71% (7)

- Proyecto Minero y Economia MineraDocumento347 pagineProyecto Minero y Economia MineraAndres Avila100% (1)

- Manual Esrm de Nudos de Rescate 2017Documento26 pagineManual Esrm de Nudos de Rescate 2017HAROLD100% (2)

- Los Hemisferios Del Cerebro - Proyectate AhoraDocumento9 pagineLos Hemisferios Del Cerebro - Proyectate AhoraHAROLDNessuna valutazione finora

- Hemisferios CerebralesDocumento5 pagineHemisferios CerebralesHAROLD100% (1)

- Diseño e Importancia Del Taco en Voladura de RocasDocumento8 pagineDiseño e Importancia Del Taco en Voladura de RocasHAROLDNessuna valutazione finora

- Anàlisis de RemplazoDocumento5 pagineAnàlisis de RemplazoHAROLDNessuna valutazione finora

- Analicis de RemplzoDocumento9 pagineAnalicis de RemplzoHAROLDNessuna valutazione finora

- Costo Anual Equivalente - CaueDocumento13 pagineCosto Anual Equivalente - CaueAntonio Salas MartinezNessuna valutazione finora

- Geoe Stadi SticaDocumento19 pagineGeoe Stadi SticaHenry Olivero MirandaNessuna valutazione finora

- Minerales críticos y estratégicos en MéxicoDocumento86 pagineMinerales críticos y estratégicos en MéxicoGema EscobedoNessuna valutazione finora

- Etapas de La MineriaDocumento14 pagineEtapas de La MineriaElmer Leon Anccasi100% (1)

- Proceso fabricación radiadoresDocumento6 pagineProceso fabricación radiadoresleonardoNessuna valutazione finora

- Aritmetica Segundo Correa ErazoDocumento5 pagineAritmetica Segundo Correa ErazoHenry Sosa CalleNessuna valutazione finora

- Instalaciones de gas domésticas y cálculo de diámetros en tuberías de cobreDocumento20 pagineInstalaciones de gas domésticas y cálculo de diámetros en tuberías de cobreLaura Peña ZamoraNessuna valutazione finora

- Aceros HadfieldDocumento97 pagineAceros Hadfieldfreddy.sucuytanaNessuna valutazione finora

- Refinacion Electrolitica de CobreDocumento36 pagineRefinacion Electrolitica de Cobreluisantonio2Nessuna valutazione finora

- Materiales de ConstruccionDocumento10 pagineMateriales de ConstruccionCarl HansenNessuna valutazione finora

- Materiales Usados en Las Instalaciones Electricas Visibles y EmpotradasDocumento17 pagineMateriales Usados en Las Instalaciones Electricas Visibles y EmpotradasGianmarco Vasquez Vergara0% (2)

- Et Atc Caranavi Rev1Documento33 pagineEt Atc Caranavi Rev1PEDRO ALEX MONTAÑO TINTANessuna valutazione finora

- Materiales Faltantes A CotizarDocumento1 paginaMateriales Faltantes A Cotizarerodriguezh1998Nessuna valutazione finora

- Campo de Accion de La HidrometalurgiaDocumento45 pagineCampo de Accion de La HidrometalurgiaMichael David Altamirano MackenzieNessuna valutazione finora

- Instalaciones eléctricas proyecto reconstrucción colegios PiuraDocumento47 pagineInstalaciones eléctricas proyecto reconstrucción colegios PiuraLuis UriarteNessuna valutazione finora

- Proceso ShellDocumento3 pagineProceso Shellherrero_1Nessuna valutazione finora

- Determinación Gravimétrica de Cobre en Una Sal Soluble FinalDocumento16 pagineDeterminación Gravimétrica de Cobre en Una Sal Soluble FinalMD YairNessuna valutazione finora

- Informe ElectrorefinacionDocumento23 pagineInforme ElectrorefinacionAlejandro HerreraNessuna valutazione finora

- Mineralogía y Obtención de Materiales 2Documento128 pagineMineralogía y Obtención de Materiales 2Ailine AmarantaNessuna valutazione finora

- FundicionDocumento8 pagineFundicionhernanNessuna valutazione finora

- Recopilación de Insecticidas EcológicosDocumento11 pagineRecopilación de Insecticidas EcológicosTMorera VMaritzaNessuna valutazione finora

- Ensayo de toxicidad aguda con cebollasDocumento5 pagineEnsayo de toxicidad aguda con cebollasFransis TrigosoNessuna valutazione finora

- S2 Control Set A Quifp1201Documento3 pagineS2 Control Set A Quifp1201Bryan AndresNessuna valutazione finora

- Guias de Laboratorio de PirometalurgiaDocumento49 pagineGuias de Laboratorio de PirometalurgiaLuis C. Chambi V.Nessuna valutazione finora

- Circuito BioPhi-eléctrico de Limpieza I+d Energía Limpia PDFDocumento17 pagineCircuito BioPhi-eléctrico de Limpieza I+d Energía Limpia PDFMarco CoccaNessuna valutazione finora

- FT - SAL CONSUMO HUMANO Mi SalDocumento2 pagineFT - SAL CONSUMO HUMANO Mi SalJulieth Paola Jaimes PadillaNessuna valutazione finora

- CONCENTRACIÓN DE MINERALES - Luis PDFDocumento5 pagineCONCENTRACIÓN DE MINERALES - Luis PDFHaroldhino01954Nessuna valutazione finora

- Partwe Lalo MichiquillayDocumento3 paginePartwe Lalo MichiquillayCesar Eduardo Mego SaucedoNessuna valutazione finora

- Cortatubos PDFDocumento9 pagineCortatubos PDFlark_Nessuna valutazione finora

- Cuestionario 5 - Parte 2Documento4 pagineCuestionario 5 - Parte 2Gustavo Gennosuke Limache100% (2)

- Manual de Electrónica Analógica (2642)Documento194 pagineManual de Electrónica Analógica (2642)Stacy QuirozNessuna valutazione finora

- Dilatación térmica problemasDocumento2 pagineDilatación térmica problemasluis martinezNessuna valutazione finora