Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Informe de Proyecto de Turbina Pelton

Caricato da

Cesar Enrique GongoraTitolo originale

Copyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Informe de Proyecto de Turbina Pelton

Caricato da

Cesar Enrique GongoraCopyright:

Formati disponibili

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniera

DISEO Y CALCULO

DE UNA TURBINA PELTON

INGENIERIA MECANICA Pgina 1

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniera

Resumen.

Una turbina Pelton es uno de los tipos ms eficientes de turbina hidrulica. Es una

turbomquina motora, de flujo trasversal, admisin parcial y de accin. Consiste en una

rueda (rodete o rotor) dotada de cucharas en su periferia, las cuales estn especialmente

realizadas para convertir la energa de un chorro de agua que incide sobre las cucharas.

Las turbinas Pelton estn diseadas para explotar grandes saltos hidrulicos de bajo

caudal. Las centrales hidroelctricas dotadas de este tipo de turbina cuentan, la mayora

de las veces, con una larga tubera llamada galera de presin para trasportar al fluido

desde grandes alturas. Al final de la galera de presin se suministra el agua a la turbina

por medio de una o varias vlvulas de aguja, tambin llamadas inyectores, los cuales

tienen forma de tobera para aumentar la velocidad del flujo que incide sobre las cucharas.

En este trabajo, con base en la seleccin de los instrumentos de conocimiento la

matemtica, la teora de una turbina Pelton, su adecuacin y su almacenamiento en Excel

se crea el software que opera en el sentido de calcular virtualmente turbinas de una

manera simple y verstil. Esto implica que los resultados no han sido validados

experimentalmente.

Aqu se presenta, sin embargo, un estudio explicativo con base en los objetivos

propuestos, pues una vez analizada e interpretada la informacin terica seleccionada

referente al problema de base, se le da sentido a travs de la elaboracin de un software

para el diseo y clculo de una turbinas Pelton, que garantiza la presentacin de una

propuesta tecnolgica que beneficia a: la comunidad usuaria, al sector energtico

comercializador y a las empresas que construyan turbinas Pelton.

Finalmente, el trabajo Diseo y clculo de una turbina Pelton alcanza como resultados

especficos: los planos bsicos de todas las piezas del inyector, los planos de la cuchara y

sus perfiles transversales, los planos del rodete, los planos del eje del volante y los planos

del eje de la turbina y los resultados matemticos de velocidad del chorro a lasalida del

inyector, Dimetro Plton, RPM, Ns, Nq, dimetro del chorro y potencia.

INGENIERIA MECANICA Pgina 2

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniera

ndice Analtico

I. Generalidades

1.1 Introduccin o presentacin.

1.2 Objetivos.

1.3 Identificacin de las aplicaciones o utilizacin de la mquina hidrulica.

II. Recopilacin de Informacin

2.1. Descripcin de partes y/o componentes.

2.2. Operacin y/o funcionamiento de la mquina hidrulica.

2.3. Fotos, imgenes, planos y/o esquemas reales de la mquina y

componentes diseados en instalaciones de la industria.

III. Fundamento y Justificacin Terica

3.1 Algoritmo de diseo de la mquina hidrulica.

3.2 Consideraciones pertinentes adicionales al diseo.

3.3 Disertacin de Aspectos referentes al diseo propuesto en 2.1-2.2.

IV. Desarrollo e innovacin tecnolgica:

a. Clculo de dimensiones de componentes y parmetros del flujo.

b. Elaboracin/acopio de software o programa para el clculo de componentes

y simulacin de su funcionamiento.

c. Especificaciones del diseo final (planos, piezas 3D, simulaciones,

manuales de operacin, montaje, mantenimiento, etc.)

d. Diseo e implementacin de sistemas o bancos de ensayo para su estudio

experimental.

Investigacin

4.1 Consideraciones desfavorables o fallas que se presentan durante el

funcionamiento.

4.2 Metodologa de tratamiento de las variables o parmetros de operacin a

ser investigados para optimizacin de la mquina o solucin de las posibles

fallas.

4.3 Curvas de ensayo o resultados de investigaciones experimentales o

simulacin.

V. Conclusiones.

VI. Sugerencias o recomendaciones.

VIII. Anexos.

IX. Referencias Bibliogrficas. (citar libros, textos, artculos, pginas web, blogspot,

etc.)

INGENIERIA MECANICA Pgina 3

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniera

I. Generalidades

Las definiciones y conceptos que a continuacin detallamos son bsicas para el

desarrollo de la presente tesis por lo cual hemos tenido que hacer uso de informacin

bibliogrfica y la Internet.

1.4 Introduccin o presentacin.

En la actualidad es imposible imaginar la vida sin energa elctrica, estamos tan

acostumbrados a encender y apagar el interruptor de la luz y otros aparatos que muy rara

vez nos ponemos a pensar de donde viene esta electricidad; pues bien, un tipo de

centrales generadoras son las HIDROELCTRICAS, stas son plantas encargadas de

convertir la energa del agua en energa elctrica, pero ms especficamente, la TURBINA

es la encargada de transformar esa energa hidrulica en energa mecnica, para

posteriormente convertirla en energa elctrica con un generador. Como deca La turbina

es el alma de una central hidroelctrica y dependiendo de la turbina que se use es la

cantidad de electricidad que se produzca. En este proyectoestudiaremos las turbinas

PELTON.

La elaboracin de este proyecto para el clculo y diseo de una turbina que genere una

potencia elctrica deseada busca la vinculacin de la comunidad acadmica como

gestora de soluciones sociales hacia las comunidades que requieren formas de suministro

de energa.

A partir de la necesidad de producir mquinas hidrulicas, que generen energa mecnica,

por parte de personas con conocimientos bsicos; es decir, interesados en ocupaciones

operativas, mas no preocupados por el trabajo tctico de ingenieros, o labores

estratgicas desarrolladas por tericos o creadores de ciencia, surge el inters de crear

una herramienta que facilite la elaboracin del diseo y clculo de turbinas Pelton

INGENIERIA MECANICA Pgina 4

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniera

1.5 Objetivos. (Lo que se quiere lograr: requisitos y resultados)

Objetivo General

obtener clculos de una turbina Pelton

Objetivos Especficos

Conocer tipos y funcionamiento de Turbinas Pelton.

Determinar la potencia que desarrollara la turbina y contrastarla con la

turbina de un caso real en la central hidroelctrica del MANTARO.

1.6 Identificacin de las aplicaciones o utilizacin de la mquina

hidrulica.

ENERGA HIDRULICA

Un hidrosistema requiere de un caudal de agua y una diferencia de altura (conocida como

Salto) para producir energa potencial. La produccin de energa hidrulica se trata de

un sistema de conversin de energa, es decir se toma energa en la forma de caudal y

salto y se entrega energa en forma de electricidad o energa mecnica en el eje de una

turbina. Ningn sistema de conversin puede entregar la misma cantidad de energa til

que absorbe, pues una parte de la energa se pierde en el sistema mismo en forma de

friccin, calor, ruido, etc.

Salto de agua o distancia vertical del agua

INGENIERIA MECANICA Pgina 5

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniera

Potencia de entrada es la potencia total disponible,.

Potencia til entregada es la potencia neta,

Le eficiencia total del sistema es representada por, 0

La potencia disponible se la obtiene con el salto disponible , y el caudal.

= (1.1)

Donde el salto est en metros y el caudal en meros cbicos por segundo.

INGENIERIA MECANICA Pgina 6

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniera

APLICACIN DE LA TURBINAS PELTON

Existen turbinas Pelton de todos los tamaos. Hay turbinas de varias toneladas montadas

en forma vertical sobre cojinetes hidrulicos en las centrales hidroelctricas. Las turbinas

Pelton ms pequeas, solo de unos pocos centmetros, se usan en equipamientos

domsticos.

En general, a medida que la altura de la cada de agua aumenta, menor volumen de agua

puede generar la misma potencia. La energa es la fuerza por la distancia, y, por lo tanto,

presiones ms altas pueden aplicar la misma fuerza con menor caudal msico.

Cada instalacin tiene, por lo tanto, su propia combinacin de presin, velocidad y

volumen de funcionamiento ms eficiente. Usualmente, las pequeas instalaciones usan

paletas estandarizadas y adaptan la turbina a una de las familias de generadores y

ruedas, adecuando para ello las canalizaciones. Las pequeas turbinas se pueden ajustar

algo variando el nmero de toberas y paletas por rueda, y escogiendo diferentes

dimetros por rueda. Las grandes instalaciones de encargo disean el par torsor y

volumen de la turbina para hacer girar un generador estndar.

Las instalaciones de Turbinas Pelton descritas pueden construirse localmente con buenos

resultados. Se describen mtodos diferentes y materiales diversos para la construccin de

las cucharas en las ruedas as como para diferentes modelos de toberas y del mecanismo

regulador.

Varios impedimentos limitan el nivel de aplicacin para Turbinas Pelton de fabricacin

local. Por ejemplo, con cadas muy altas pueden surgir problemas en la poza de

abastecimiento. Aqu, no slo es importante la presin esttica, pues, pueden presentarse

ondas de presin cuando se lleva el conducto, o cuando la turbina arranca es regulada.

Esto puede traer consecuencias desastrosas, cadas altas tambin implican alta velocidad

de rotacin que puede causar problemas en el rotor debido a fuerzas centrfugas aunadas

a fuerzas dinmicas. Las ruedas ms grandes se hacen para mayores niveles de

descarga usualmente, lo que requiere toberas y cucharas ms grandes.

Sus niveles de aplicacin deben estar dentro de los siguientes lmites estrechos (Ver

Anexo 03.)

Estos lmites no son obligatorios; pero, pueden ser tomados como sugerencias teniendo

en cuenta las condiciones locales para fabricacin, tales como disponibilidad de

materiales y fundiciones, equipos de prueba y otros.

En comparacin con lo dicho sobre las ltimas mejoras de las Turbinas Pelton, estos

lmites restringen considerablemente el nivel de aplicacin de las Turbinas Pelton. Pero,

an as, abren un campo nuevo interesante para la fabricacin local de las mismas.

INGENIERIA MECANICA Pgina 7

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniera

II. RECOPILACIN DE INFORMACIN

2.4. Descripcin de partes y/o componentes.

TURBINAS PELTON

Las turbinas Pelton, se conocen como turbinas de presin por ser sta constanteen la

zona del rodete, de chorro libre, de impulsin, o de admisin parcial por ser atacada por el

agua slo una parte de la periferia del rodete. As mismo entran en la clasificacin de

turbinas tangenciales y turbinas de accin.

ACCESORIOS DE LAS TURBINAS PELTON.

El elemento principal de toda turbina hidrulica es el rodete mismo. Sinembargo, el rodete

por s solo no puede hacer mucho, requiere de ciertos accesorios, ya sea para la

distribucin, direccionamiento, control etc.

RODETE

Consta de una rueda con cucharas alrededor, a las que podemos llamar tambin alabes,

sobre las que acta el chorro inyector. El tamao y nmero de alabes dependen de las

caractersticas de la instalacin y de la velocidad especfica ns. Cuanto menor sea el

caudal y mayor la altura del salto, menor ser el dimetro del chorro. Las dimensiones de

los alabes vienen ligadas directamente por el dimetro del chorro.

INGENIERIA MECANICA Pgina 8

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniera

Cada vez que va a entrar un alabe en el campo de accin del chorro sufrira un rechazo,

por lo que a esta se le practica un hueco de aproximadamente un 10% mayor a dimetro

del chorro. Un alabe tiene forma elptica dividida por una cresta afilada en dos partes

simtrica. Al estar dividido en dos la componente axial de la fuerza se contrarresta y de

esta forma no sufren los cojinetes. La longitud del alabe es de 2.1 veces el dimetro del

chorro y la anchura del alabe es de 2.5 veces el mismo dimetro.

fig1.3 rodete Pelton

ALABES

INGENIERIA MECANICA Pgina 9

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniera

Tambin llamados, cucharas, son piezas de bronce o de acero especial para evitar,

dentro de lo posible, las corrosiones y cavitaciones.

Estn diseados para recibir el empuje directo del chorro de agua. Su forma es similar a

la de una doble cuchara, con una arista interior lo ms afilada posible y situada

centralmente en direccin perpendicular hacia el eje, de modo que divide al alabe en dos

partes simtricas de gran concavidad cada una, siendo sobre dicha arista donde incide el

chorro de agua.

Fig. 1.4. Detalles de un alabe

DISTRIBUIDOR DE LA TURBINA

Est constituido por uno o varios equipos de inyeccin de agua. Cada uno de dichos

equipos, formado por determinados elementos mecnicos, tiene como misin dirigir,

convenientemente, un chorro de agua, cilndrico y de seccin uniforme, que se proyecta

sobre el rodete, as como tambin, regular el caudal preciso que ha de fluir hacia dicho

rodete.

Fig. 1.5 - Esquema de un distribuidor.

Inyector

INYECTOR

INGENIERIA MECANICA Pgina 10

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniera

El inyector es una tobera diseada para reducir hasta los valores deseados el caudal, y

con ello las prdidas de carga en la conduccin. Las prdidas de carga se producen por la

friccin (rozamiento) del fluido con la superficie de la tubera de conduccin forzada. Las

prdidas de carga dependen de la naturaleza de las paredes internas de dicha

conduccin, del caudal, de la seccin y de la longitud de las mimas.

A mayor caudal o menor seccin (aumento de la velocidad del fluido) aumentan las

prdidas de carga. A mayor longitud de la tubera mayor son dichas perdida. Si el caudal

se hace cero la perdida de carga desaparece.

Fig. 1.6. Inyector rectilneo.

Este dispositivo contiene una aguja de cierre, cuyo movimiento disminuye o aumenta la

apertura de la boquilla y con esto el caudal. Se puede construir de acero inoxidable al

nquel, esmerilada y pulida para reducir el rozamiento. El movimiento de esta aguja se

logra mediante un mecanismo de control.

Cuando disminuye la carga, hay que actuar sobre el caudal ms rpidamente de lo que

interesa a efectos del golpe de ariete. Un cierre rpido puede provocar una situacin

desastrosa. Para ello cada inyector lleva incorporado un deflector que intercepta el chorro

inmediatamente parcial o totalmente, cerrando la aguja ms lentamente y as no crear el

golpe de ariete.

Cabe sealar que el inyector cuenta con un deflector el cual desva al chorro.

Esto es muy til en los casos en el cual ocurra una falla en el generador. Esta falla se

traduce en una violenta aceleracin de la turbina, pudiendo sta entrar en resonancia y

destruirse. El deflector desviara el chorro, ayudando as a disminuir la velocidad del

rodete.

INGENIERIA MECANICA Pgina 11

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniera

CARCASA DE LA TURBINA

Es la envoltura metlica que cubre el inyector, rodete y otros elementos mecnicos de la

turbina.

Fig. 1.7. Carcasa de una turbina Pelton de eje vertical.

Su misin consiste en evitar que el agua salpique al exterior cuando, despus de incidir

sobre los alabes, abandona a stos.

Dispone de un equipo de sellado, en las zonas de salida del eje, a fin de eliminar fugas de

agua. Puede estar formado por un laberinto metlico dotado de drenajes, o bien por juntas

de estanqueidad, prensaestopas, etc.

Fig. 1.8. Conjunto de una turbina Pelton.

INGENIERIA MECANICA Pgina 12

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniera

CAMARA DE DESCARGA

Se entiende como tal la zona por donde cae el agua libremente hacia el desage,

despus de haber movido al rodete. Tambin se conoce como tubera de descarga.

EJE DE LA TURBINA

Rgidamente unido al rodete, y situado adecuadamente sobre cojinetes debidamente

lubricados, transmite el movimiento de rotacin al eje del generador. El nmero de

cojinetes instalados as como su funcin, radial o radial-axial, depende de las

caractersticas de cada grupo.

INGENIERIA MECANICA Pgina 13

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniera

2.5. Operacin y/o funcionamiento de la mquina hidrulica.

FUNCIONAMIENTO DE LA TURBINA PELTON

Principio de funcionamiento de las turbinas Pelton.

La energa potencial gravitatoria del agua embalsada, o energa de presin, se convierte,

prcticamente sin prdidas, en energa cintica, al salir el agua a travs del inyector en

forma de chorros libres, a una velocidad que corresponde a toda la altura del salto til, se

dispone de la mxima energa cintica en el momento en que el agua incide

tangencialmente sobre el rodete, empujando a los alabes, obtenindose el trabajo

mecnico deseado.

Las formas cncavas de los alabes hacen cambiar la direccin del chorro de agua,

saliendo ste, ya sin energa apreciable, por los bordes laterales, sin ninguna incidencia

posterior sobre los alabes. De este modo, el chorro de agua transmite su energa cintica

al rodete, donde queda transformada instantneamente en energa mecnica.

La vlvula de aguja, gobernada por el regulador de velocidad, cierra ms o menos el

orificio de salida de la tobera o inyector, consiguiendo modificar el caudal de agua que

fluye por sta, al objeto de mantener constante la velocidad del rodete, evitndose

embalsamiento o reduccin del nmero de revoluciones del mismo, por disminucin o

aumento respectivamente de la carga solicitada al generador.

La arista que divide al alabe en dos partes simtricas, corta al chorro de agua,

seccionndolo en dos lminas de fluido, tericamente del mismo caudal, precipitndose

cada una hacia la concavidad correspondiente. Tal disposicin permite contrarrestar

mutuamente los empujes axiales que se originan en el rodete, equilibrando presiones

sobre el mismo.

CENTRAL HIDROELECTRICA SANTIAGO ANTNEZ DE MAYOLO

Breve Resea Histrica.

Por la dcada de los cuarenta, el sabio peruano Santiago Antnez de Mayolo, inici sus

investigaciones sobre el aprovechamiento de los recursos hdricos de la zona del Pongor

en la sierra central del pas.

En 1945, luego de intensa investigacin, Antnez de Mayolo present el estudio para la

explotacin hidroelctrica de la llamada primera curva del ro Mantaro, en la provincia de

Tayacaja, Huancavelica.

Entre 1954 y 1961, se realizaron diversos estudios preliminares, a cargo de consultores

de EE UU, Japn y la Repblica Federal Alemana, quienes confirmaron el planteamiento

de Antnez de Mayolo.

INGENIERIA MECANICA Pgina 14

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniera

Es as que en diciembre de 1961 se crea la Corporacin de Energa Elctrica del Mantaro

(CORMAN), empresa pblica encargada de desarrollar y explotar el potencial

hidroelctrico del ro Mantaro.

La Corporacin inicia sus funciones en 1963, realizando un estudio comparativo de las

propuestas de diversas empresas internacionales. Como resultado, se resolvi iniciar

negociaciones formales con el Grupo GIE Impregilo de Italia, las que se llevaron a cabo

entre marzo y junio de 1966.

El Contrato de suministro, construccin y financiamiento del Proyecto del Mantaro se firma

el 1 de setiembre de 1966, comenzando a llegar los equipos para la construccin, entre

enero y junio de 1967, con lo que se iniciaron las obras civiles.

Dichas obras deberan de comenzar por los trabajos que permitieran viabilizar el complejo

en la zona. Un aspecto importante de estos trabajos, lo constituy la construccin de

nuevos caminos que permitieron transportar los materiales y equipos necesarios.

Asimismo, la mejora de los caminos existentes, permiti que estos soporten el paso de

material pesado requerido.

Se tuvieron que construir grandes campamentos en Mantacra, Villa Azul y Campo Armio,

con el objeto de albergar a los miles de trabajadores que laboraron en la obra. Estos

campamentos llegaron a albergar hasta 10,000 personas entre trabajadores y familiares.

En la segunda etapa del proyecto se instalaron cuatro grupos generadores adicionales a

los tres ya existentes y se aumentaron dos tuberas de presin, con lo que se logr

alcanzar una potencia total de 798 MW. Esta etapa se inaugur el 1 de Mayo de 1979.

Cinco y medio aos despus, el 10 de Noviembre de 1984, se inaugur la tercera y ltima

etapa del Proyecto Mantaro, consistente en la Central Hidroelctrica Restitucin. Esta

etapa aprovecha las aguas turbinadas provenientes de la central Santiago Antnez de

Mayolo para generar, a travs de esta segunda central ubicada en cascada, 210 MW

adicionales, con los que se completan 1008 MW en todo el complejo.

Han pasado ms de 36 aos desde que se iniciaron las obras del Proyecto Mantaro y

aunque las obras principales han concluido, se continan realizando obras de

afianzamiento hdrico en la cuenca del ro Mantaro y otras obras de mejoramiento del

sistema, con el fin de garantizar un buen servicio y llevar ms energa elctrica y con ella

el progreso a los muchos pueblos del pas.

Las obras del Proyecto Mantaro fueron realmente espectaculares por lo agreste de la

geografa y el duro clima reinante en la zona. Ms de una vctima cobr este proyecto en

su realizacin y an hoy, al recorrer las instalaciones del complejo, uno siente el

estremecimiento propio de apreciar las grandes obras del gnero humano.

INGENIERIA MECANICA Pgina 15

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniera

RESUMEN EJECUTIVO DE LA CENTRAL HIDROELECTRICA.

ELECTROPERU S.A. y ENERGIA, ha elaborado el presente informe que incluye los

resultados del Servicio de Medicin de la potencia efectiva del Complejo Hidroelctrico

del Mantaro.

Las unidades evaluadas fueron los siete grupos de la central hidroelctrica Santiago

Antnez de Mayolo (SAM) y los tres grupos de la central hidroelctrica Restitucin (RON),

ambas con turbinas Pelton, ubicadas en la Provincia de Tayacaja, departamento de

Huancavelica.

Se procedi a la determinacin de la potencia efectiva de las centrales hidroelctricas. En

el Cuadro N1, se presenta los valores obtenidos de los Ensayos.

Cuadro N1

Potencia Efectiva y Altura Neta de las Centrales Hidroelctricas

Del Complejo Hidroelctrico del Mantaro

Central Descripcin Unidades Valor medio

Hidroelctrica

Santiago Antnez Potencia efectiva MW 632.77

de Mayolo Altura Neta m 727.8

Promedio

Restitucin Potencia efectiva MW 209.38

Altura Neta m 248.43

Promedio

Todos los parmetros medidos durante el ensayo para determinar la potencia efectiva se

mantuvieron en condiciones estables; asimismo las temperaturas registradas en los

cojinetes fueron aceptables.

Los valores de potencia registrados durante el ensayo de la Central Hidroelctrica

Santiago Antnez de Mayolo, oscilaron en el rango de -0.28% a +0.22% y en la Central

Hidroelctrica Restitucin, oscilaron en el rango de -1.73% a +1.59, respectivamente.

DESCRIPCION DE LAS CENTRALES HIDROELECTRICAS DEL COMPLEJO

HIDROELECTRICO MANTARO

Ubicacin

El Complejo Hidroelctrico del Mantaro est ubicado en la Localidad de Campo Armio,

distrito de Colcabamba, provincia de Tayacaja , Departamento de Huancavelica a

1221Latitud Sur y 7435Longitud Oeste, a una altitud de 1,840 m.s.n.m.; Se encuentra

a una distancia de 160 Km, va terrestre al Sur-Este de la ciudad de Huancayo y a 480

Km. Al Este de la ciudad de Lima.

INGENIERIA MECANICA Pgina 16

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniera

Caractersticas

El complejo Mantaro se clasifica como una Central Hidroelctrica de agua embalsada,

donde se realiza la captacin a un nivel mximo de 2,695 m.s.n.m. los caudales captados

son del orden de 96 m3/s para mxima generacin; est constituida por dos Centrales

Hidroelctricas de alta presin en cascada la primera es la Central Hidroelctrica Santiago

Antnez de Mayolo (SAM) que aprovecha el agua embalsada del rio Mantaro y un salto

bruto de 855 m., tiene siete grupos de generacin con turbinas Pelton, la segunda Central

Hidroelctrica es la Restitucin, que tiene tres grupos de generacin tambin con turbinas

Pelton las cuales aprovechan las aguas turbinadas de SAM y un salto bruto de 257

metros, el Complejo del Mantaro comprende las siguientes obras:

Caractersticas de las maquinas generadoras de la C.H. SAM

Turbinas:

Fabricante: FRANCO TOSI-RIVA CALSONI

Tipo = Turbina Pelton de eje vertical

Altura de diseo = 850 - 820 - 780 metros

Caudal de diseo = 16.64 - 16.34 - 15.78 m3/s

Potencia = 123.530 - 117,00 - 107,500 kW

Numero de chorros = 4

Velocidad Nominal = 450 RPM

Velocidad de Fuga = 810 RPM

Adems se diferencian segn el cuadro siguiente:

Descripcin Grupo Grupo Grupo Grupo Grupo Grupo Grupo

N01 N2 N3 N4 N5 N6 N7

Puesta en 1,973 1,973 1,973 1,973 1,973 1,973 1,973

servicio

Matricula 2161 2162 2163 1302/1 1302/2 1302/3 1302/4

4665 4666 4667 4713 4714 4715 4716

Generadores:

En la C.H. Santiago Antnez de Mayolo, los Generadores tienen las

caractersticas tcnicas siguientes:

Fabricante = ANSALDO - MARELLI

Tipo = Generador Sncrono ATBM 16 - 120000

Potencia Nominal = 120,000 KVA

Factor de Potencia = 0,95

Tensin Generador = 13.80 5% kV

Corriente Generador = 5,022 5% Amp.

Tensin de Excitacin = 234 Volt.

Corriente de Excitacin = 892 Amp.

Frecuencia Nominal = 60 Hz

Velocidad Nominal = 450 RPM

INGENIERIA MECANICA Pgina 17

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniera

Velocidad de Fuga = 810 RPM

Numero de Polos = 16

Numero de Fases =3

Conexin = Estrella

Aislamiento Estator =F

Aislamiento Rotor =F

Forma Constructiva = IM8425

Norma = IEC

Operacin = Servicio Continuo

Relacin de corto Cto. = 1.05 10 %

Nota: De los 7 generadores cuatro cuentan con sus nmeros de serie, son los

siguientes G4 1779; G5 1780; G6 1781; G7 1782

Caractersticas de las maquinas generadoras de la Central Hidroelctrica

Restitucin

Turbinas:

Fabricante =FRANCO TOSI-RIVA CALSONI

Tipo = Turbina Pelton de eje vertical

Altura de diseo = 257 - 255 - 247 metros

Caudal de diseo = 32.11 - 32.00 - 31.48 m3/s

Potencia = 72.730 - 71,980 - 68,530 kW

Numero de chorros = 6

Velocidad Nominal = 200 RPM

Velocidad de Fuga = 345 RPM

Adems se diferencian segn el cuadro siguiente:

Descripcin Grupo N 01 Grupo N 02 Grupo N 03

Puesta en servicio 1979 1979 1979

N Serie 554 553 552

Generadoras:

Fabricante = ANSALDO MARELLI Gnova- Italia

Tipo = Generador Sncrono ATBM 36 - 82500

Potencia Nominal = 82,500 KVA

Factor de Potencia = 0,85

Tensin Generador = 13.80 5% kV

Corriente Generador = 3,452 5% Amp.

Tensin de Excitacin = 280 Volt.

Corriente de Excitacin = 1,030 Amp.

Frecuencia Nominal = 60 Hz

Velocidad Nominal = 200 RPM

Velocidad de Fuga = 345 RPM

Numero de Polos = 36

INGENIERIA MECANICA Pgina 18

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniera

Numero de Fases =3

Conexin = Estrella

Aislamiento Estator =F

Aislamiento Rotor =F

Norma = IEC

Operacin = Servicio Continuo

2.6. Fotos, imgenes, planos y/o esquemas reales de la mquina y

componentes diseados en instalaciones de la industria.

INGENIERIA MECANICA Pgina 19

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniera

INGENIERIA MECANICA Pgina 20

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniera

INGENIERIA MECANICA Pgina 21

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniera

INGENIERIA MECANICA Pgina 22

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniera

INGENIERIA MECANICA Pgina 23

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniera

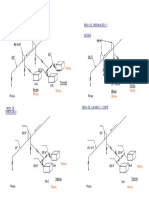

III. Fundamento y Justificacin Terica

La Turbina Pelton se caracteriza por el hecho que la presin del fluido no vara a lo largo

de la rueda o sea el grado de reaccin es cero y por esto la rueda Pelton se define

tambin como rueda de "accin". Para analizar el principio de funcionamiento

consideramos una cuchara en movimiento traslatorio uniforme, con velocidad igual a la

velocidad perifrica del punto mediano del perfil cortante: adems, se considera el campo

de velocidad como plano.

Indicamos con U la velocidad de traslacin de la cuchara. En base a la forma del campo

de velocidad resulta que el ngulo 2 formado por V r2 y U mayor que el ngulo 2c

formado por la tangente al borde de salida de la cuchara y la direccin de U (Ver Figura

2.10).

(Vr2)A

Vr1

(Vr2)B

Figura 2.10: Cuchara en movimiento traslatorio uniforme

Consideramos una referencia inercial solidaria con la cuchara en movimiento traslatorio

uniforme y aplicamos la ecuacin de la cantidad de movimiento con respecto a un

volumen de control que pertenece a dicha referencia.

El volumen de control est individualizado por la lnea de raya y por la superficie de la

cuchara en contacto con el fluido. Tenemos:

Qmr Qmr

Rf 2

V r V r2 QmrVr1 (3)

2 A 2 B

R f : Es la resultante de todas las fuerzas externas que se ejercen sobre el fluido

contenido dentro del volumen de control.

INGENIERIA MECANICA Pgina 24

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniera

Qmr: Es el caudal msico "relativo".

Por la simetra del campo de velocidad R f tiene la misma direccin de la velocidad

U . Podemos escribir:

R f F F 2 , Siendo F la fuerza resultante debida a la presin

atmosfrica y F 2 la fuerza resultante que el fluido ejerce sobre la pared de la

cuchara. Indicamos con F 3 la fuerza resultante debido a la presin atmosfrica que se

ejerce sobre la superficie de la cuchara no en contacto con el fluido. Por resultar:

F 1 F 3 , Podemos escribir: R f F3 F2 F3 F2

Ahora F2 F3 es la fuerza resultante Rc que se ejerce sobre la cuchara, as que

tenemos:

R f Rc Entonces, por la ecuacin de la cantidad de movimiento resulta:

Vr2 Vr2

B

Rc Qmr V1 A

(4)

2 2

U Vr2 U Vr2 U

U

A B

Rc Qmr V1 . . . (5)

U U 2 U 2 U

U U

Rc . Rc ; Vr1 . Vr1

U U

INGENIERIA MECANICA Pgina 25

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniera

Figura 2.11: Esquema de Vectores de velocidad.

De la figura 2.11

V r2 V r2

A U B U

. . Vr Cos 2

2 U 2 U

Vr2 Vr

Rc Vr1 cos 2 cos 2 Qmr Vr1 Vr2 cos 2 Qmr

2 2

Basndonos en la ecuacin del movimiento relativo tenemos:

Vr1 2

Vr2

2

Wr 0 (6)

2

Por ser W r 0 resulta Vr2 Vr1 Pongamos:

Vr2

Vr2 Vr1

Vr1

Entonces R c Vr1 Vr1 Cos 2 Qmr Vr1 1 Cos 2 Qmr

Indicamos con V1 la velocidad absoluta del fluido antes de la rueda.

Tenemos Vr1 V1 U . Definimos como velocidad ideal (absoluta) del chorro la:

Vi 2 gH y pongamos:

V1

V1 Vi

Vi

Tenemos:

Vr1 Vi U ; Rc Qmr 1 Cos 2 Vi U

La fuerza resultante que se ejerce sobre la cuchara por cada unidad de

Rc

caudal msico que ingresa a la cuchara es: 1 cos 2 Vi U (7)

Qmr

La potencia que el fluido cede a la cuchara es:

INGENIERIA MECANICA Pgina 26

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniera

Rc .U Qmr 1 cos 2 Vi U U (8)

El trabajo que el fluido cede a la cuchara por cada unidad de peso que ingresa a la

cuchara es:

Rc .U

1 cos 2

. Vi U U

1

(9)

gQmr 8

Volvemos ahora a la rueda Pelton. Podemos considerar la expresin:

1

1 cos 2 . Vi U U (10) como el trabajo que el fluido cede a la rueda por cada

g

unidad de peso que ingresa a la rueda, as que podemos escribir:

We

1

1 cos 2 . Vi U U (11)

g

Claramente el trabajo que el fluido cede a la rueda en la unidad de tiempo es

W t . .Qu , siendo ahora Qu el caudal absoluto del chorro.

En el caso de la turbina Pelton resulta Qu Qnv 1 , entonces

Wt W ni H

La fuerza resultante que se ejerce sobre la rueda es tangente a la circunferencia descrita

por el punto mediano del perfil cortante de la cuchara. Ahora podemos escribir la

expresin:

1 cos 2 . Vi U Como la fuerza resultante por cada unidad del caudal

msico que ingresa a la rueda, de tal manera que la fuerza resultante es igual a:

Qp 1 cos 2

. Vi U (12),

Y el momento es igual a:

Q1 cos 2

. V1 U

D

(13),

2

Siendo "D" el dimetro de la circunferencia ya mencionada.

TEORA PARA EL DIMENSIONAMIENTO

INGENIERIA MECANICA Pgina 27

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniera

VELOCIDAD Y DIMETRO CIRCULAR MXIMO DE ATAQUE

El producto de la velocidad (RPM) y el dimetro circular mximo de ataque (DCMA) de

una Turbina Pelton es constante, para un tope (rendimiento) dado. As, con una cada

dada y el DCMA indicar un cierto nmero de revoluciones de la turbina.

A menudo, la velocidad de la turbina est dada por las RPM requeridas por el mecanismo

impulsado, sea un generador o cualquier otro equipo final. Con un rendimiento real

pueden ajustarse la RPM cambiando el dimetro de la rueda.

Otra posibilidad es la de no operar la turbina en su velocidad ptima. Se tienen casos que

para un DCMA dado, la velocidad de la rueda puede ser considerablemente diferente de

la velocidad ptima sin que tenga una gran influencia en la eficiencia de la turbina

permitiendo as al fabricante diversos DCMA estandarizados. En el caso en que la

velocidad es 16% ms baja que la ptima, tan slo significara una prdida de eficiencia

del 3%.

Para un determinado tamao de las cucharas, el DCMA debe mantenerse dentro de

ciertos lmites. El dimetro mnimo de la rueda resulta del hecho de que deben instalarse

no menos de 16 cucharas y tambin de la fuerza centrfuga permisible aplicada a las

mismas.

El dimetro mximo de la rueda no es un problema mayor porque normalmente se

requiere una alta RPM.

Principalmente consideraciones de ndole econmica limitan el tamao del rotor porque

una rueda grande tambin significa un gran nmero de cucharas y una carcasa grande.

La velocidad en vaco de una Turbina Pelton es entre 1.8 y 1.9 la velocidad normal. A

velocidad libre el aro ..gira casi a la velocidad del inyector de agua, y la misma ya no

puede transferir energa al rotor. Este es el caso cuando no hay carga en la turbina.

EFICIENCIA

La eficiencia () de las Turbinas Pelton pequeas, de fabricacin local, normalmente no

es tan alta como en las grandes. Por consiguiente se recomienda calcular los parmetros

de la turbina con una eficiencia entre 0.70 y 0.85. Esto puede arrojar una eficiencia entre

0.5 y 0.6 para una instalacin con un generador elctrico. En varias instalaciones ha

quedado demostrada la conveniencia de calcular estas eficiencias. Tratndose de

eficiencias bajas deben considerarse la cada y la descarga para obtener, la energa

requerida.

Hay muchos factores que pueden influir en la eficiencia de las Turbinas Pelton, tales

como la disposicin geomtrica de las cucharas, forma de las mismas, errores de fbrica,

desalineamiento del chorro, friccin del desaguador y empaquetaduras.

Un dimetro de chorro menor que el ptimo, o una tobera parcialmente cerrada, no tienen

una mayor influencia en la eficiencia, supuesto que el dimetro del chorro, no sea menor

de un tercio del dimetro ptimo del chorro, o de un sexto de la descarga de agua, siendo

posible una buena eficiencia en carga parcial.

INGENIERIA MECANICA Pgina 28

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniera

NMERO DE VUELTAS ESPECFICO (Nc) EN FUNCIN DE LOS PARMETROS DE

FORMA.-

La Turbina Pelton puede tener ms que un chorro. Claramente todos los chorros tendrn

el mismo dimetro d" y la misma velocidad V1. Indicamos con Z el nmero de chorros.

Tenemos:

d 2 d 2

Q Z .V1 Z . 2 gH

4 4

QH m3

P T CV ; 3 ; Q ; H m

Kg

75 m s

T d 2 2 g

P . Z 2 g .H 1 / 2 .H T Zd 2 H 3 / 2

75 4 75 * 4

* * 2g 1000 * 3.14 * 2 * 9.81

46.36

75 * 4 75 * 4

P 46.36 *T * Z * * d 2 * H 1 / 2 (14)

Sea "D" el dimetro de la circunferencia tangente al eje del chorro.

*n 60U U U

U *D n ; Kp

60 D Vi 2 gH

Tenemos:

U Kp * 2 gH (15)

60 * Kp * 2 gH

n RPM

*D

Nc n

P1 / 2

60 * Kp

* 2 gH 1 / 2 *

46.36 1/ 2

Z

1/ 2

* d * H

1/ 2

H 5/ 4

*D H 5/ 4

d

N c 576 * T * Z * Kp

1/ 2 1/ 2

(16)

D

Para las condiciones de diseo, o sea las condiciones en que T es,

mximo, podemos considerar los siguientes valores:

Kp 0.44 0.46;T 0.81 0.90; 0.97 0.98

Entonces resulta:

INGENIERIA MECANICA Pgina 29

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniera

1/ 2 d

N C 225 250 Z (17)

D

VALOR LMITE PARA (d/D).-

Si el dimetro "d" del chorro fuera demasiado grande con respecto al dimetro "D de la

rueda, entonces el tamao de la cuchara resultara demasiado grande con respecto a D

y la manera de operar de la cuchara se alejara del esquema terico que hemos

considerado y que resulta ser lo ms favorable para el rendimiento. Consigue que se tiene

que poner un lmite al valor de (d/D) y normalmente se toma

d 1 D

O sea d (18)

D 10 10

NMERO DE CHORROS (Z).-

Con Turbina Pelton de eje vertical se ha alcanzado Z 4 5 (a turbina con eje vertical

ofrece mayores posibilidades para la instalacin de las tuberas y de las boquillas de

regulacin.) Pero hay que considerar que la turbina con eje vertical presenta el problema

de proveer un adecuando sistema de superficies fijas que recojan y guen el

fluido que sale de la rueda para que no recaiga sobre la misma.

La tendencia es hacia disposiciones sencillas, o sea turbina con eje horizontal y uno o al

mximo dos chorros.

DIMENSIONAMIENTO DE LOS ELEMENTOS DE LA TURBINA PELTON

Las dimensiones fundamentales en una Turbina Pelton estn determinadas por el

dimetro del chorro. Dado el dimetro del chorro la mayora de las dems medidas del

rotor pueden obtenerse con el empleo de las frmulas. El tamao del dimetro del chorro

determina el tamao mnimo de las cucharas, que a su vez da el tamao del rotor y de

toda la turbina.

En ciertos casos es posible instalar una turbina con mayor tamao del requerido. Esto no

reduce necesariamente la eficiencia total de la instalacin de manera inadmisible si es

que el sobre dimensionamiento se mantiene dentro de ciertos lmites. Este puede ser el

caso si se utiliza una turbina de segunda mano y si slo se dispone del diseo de una

turbina mayor si modificar los elementos de fabricacin acarreara gastos muy

grandes.

Para determinar el tamao de una turbina deben conocerse dos de tres parmetros:

Potencia (P), Caudal (Q) y Cada Neta (H). El tercer parmetro puede calcularse. La

instalacin de una Turbina Pelton es factible cuando todos estos parmetros estn dentro

de los lmites descritos anteriormente. Cuando alguno de estos tres parmetros excede

estos lmites, es an. a veces, posible instalar una Turbina Pelton; pero, se recomienda

estudiar cuidadosamente las diferentes posibilidades. Tal vez pudiera instalarse una

turbina con ms de un chorro, o yendo al otro extremo, traer la turbina completa.

INGENIERIA MECANICA Pgina 30

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniera

La mayor dificultad en la fabricacin de una Turbina Pelton es hacer las cucharas, porque

si estos rompiesen rotando a alta velocidad sera muy peligroso. Esta es la razn por la

cual a menudo es preferible adquirirlas de un fabricante acreditado. En este caso, o

cuando las cucharas las hace un fabricante local experimentado, pueden elevarse los

lmites descritos, para Turbinas Pelton hechas localmente.

En el caso de que el caudal estuviera por encima de los lmites mencionados, o la cada

se halle por debajo de ellos, se recomienda buscar un diseo alternativo de

turbina.

Empleando el Anexo 02, se puede determinar el dimetro del chorro por aproximacin

cuando se dan dos de los parmetros: Salto Neto (H), Caudal (Q) y Potencia Producida.

El diagrama se basa en una eficiencia total de planta de 60 %.

3.4 Algoritmo de diseo de la mquina hidrulica.

Potencia Ideal (Pi).

Pi * Q * H / 75 en CV

Dnde: = 1000 Kg/m3 Peso Especfico del Agua.

Nmero de vueltas especfico Ideal (Nc1).

Nci

N * Pi

1/ 2

H 5/4

Clculo del Nmero de chorros (Z) y la relacin d/D Nmero de chorros (Z)

Donde los valores de y Kp estn:

Entre 0.97 - 0.98

Kp entre 0.44 - 0.46

Tomando: = 0.97 y Kp = 0.45

Adems la relacin de d/D=l/10 como valor lmite.

Si sabemos que Nci 576 * 1 / 2 * Z 1 / 2 * Kpd / D

2

N ci * D

Entonces Z

d * Kp * * 576

1/ 2

Donde Z debe ser entero.

Con este nuevo valor podemos calcular la nueva relacin d/D.

INGENIERIA MECANICA Pgina 31

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniera

d N ci

Entonces (37)

D 576 * * Z 1 / 2 * Kp

1/ 2

Este valor va sera el real.

Clculo del dimetro del chorro d" y del Dimetro tangente al chorro "D":

Como sabemos: Q Z * * d 2 / 4 * * 2 * g * H

1/ 2

(38)

Q*4

Entonces: d y D=1/d (39)

* 2 * g * H 1 / 2 * Z *

)

S = (0.75 0.85) (AB

De la figura del tringulo, tenemos la siguiente frmula:

D+d

D+d

cos ( ) = D2 =

2 ext. Dext.

2

SE DESPEJA

AB = m

BB = m.

= m.

AB

= m.

AB

)=

= (0.8)(AB

Y se encuentra en nmero de cucharas

()(Dext. )

NCU =

S

Con este nuevo nmero de cucharas, se recalcula la distancia S que es la longitud de

arco entre cuchara y cuchara, aplicando la 2 frmula:

INGENIERIA MECANICA Pgina 32

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniera

()(Dext. ) ()(Dext. )

NCU = S=

S NCU

Nmero de Cucharas:

Clculo de De (m) y Di (m)

De= D + 2d

Di= D - 2d

Calculamos en forma emprica

N-C(Emprica)= [12+0.74(D/d)]

Recalculamos S*

S*= ( * De) / 21

Espesor del Chorro a la salida de la cuchara

Ech= [0.12 - 0.15] * d

Asumimos el valor de 0.13

Ech = 0.13 * d

Trabajo W, Eficiencia Ideal i Eficiencia Total i y Potencia al Eje P.

Tomar 2= 12

= 0.88

Vi = (2*g*H)1/2 en m/s

Vi= Vi en [m/s]

INGENIERIA MECANICA Pgina 33

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniera

U= Kp*Vi en [m/s

1 =W / H1 (Solo para Turbinas Pelton)

1 = 0 * i * T = 0 * i (Solo para Turbinas Pelton)

Se asume un rendimiento mecnico 0 promedio

Tomando 0= 0.94

W =1/g*(1+*Cos2) * (V1-U) U

Potencia al Eje P = 1 * P

Velocidad de fuga

Vfuga = [1.70 - 1.80]*U =1.75*U

Boquilla de regulacin

rea de la seccin del chorro

Ac= *d2/4

Clculo del rea mxima de la boquilla.

Amax= Ac/0.7

3.5 Consideraciones pertinentes adicionales al diseo.

Geometra del inyector

Los inyectores de la turbina Pelton estn formados por un codo de seccin circular el cual

decrece en forma progresiva, un tramo recto de seccin circular donde se monta una

aguja con cabeza en forma de bulbo y una boquilla que orienta el flujo de agua en forma

tangencial al rodete.

Adems de la regulacin con agua, generalmente se considera la regulacin de caudal

mediante un deflector. Esta regulacin permite evitar riesgos de golpe de ariete, producto

de un cierre brusco de la aguja.

En la tobera se da lugar una fuerte aceleracin, porque la velocidad del agua en la tubera

que termina en el inyector suele ser del orden de 1 m/s para nuestro caso esta velocidad

alcanza un valor de 1.19 m/s y la altura de presin en los saltos de gran altura

caractersticos de las turbinas Pelton, la cual se transforma totalmente en altura dinmica

en el inyector, suele ser muy elevada. Por lo que transporta arena y se produce erosin

en la cabeza de la tobera y la punta de la vlvula puede deteriorarse rpidamente. De

aqu que se justifica la construccin de la tobera y la punta de la vlvula de aguja en

unidades separadas, para su fcil recambio, los materiales duelen ser de bronce o acero

inoxidable.

INGENIERIA MECANICA Pgina 34

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniera

Dimetro de salida de la tobera.

Para facilitar la regulacin es conveniente disear el inyector de manera que exista

proporcionalidad entre la turbina y la traslacin x de la aguja medida a partir de la

obturacin total de la tobera. Suponiendo, como sucede en la realidad que Kc (coeficiente

de velocidad de la tobera) no vara impresionablemente con el caudal, entonces la

potencia ser proporcional al caudal y ste a la seccin de paso de la tobera normal al

flujo. Tenemos que x es el avance de la aguja para que se cumpla la proporcionalidad

deseada.

Las dimensiones de la tobera estn en funcin del dimetro del chorro, el cual se

determina utilizando la frmula:

En la presente tabla se puede observar las proporciones de dimensiones de la tobera en

funcin del dimetro del chorro.

INGENIERIA MECANICA Pgina 35

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniera

RADIO DE CURVATURA DEL BULBO

El radio de curvatura del bulbo ha de ser grande, a fin de evitar desprendimientos, el

dimetro b del mismo suele hacerse de manera que:

El dimetro d de salida de la tobera se disea, de manera que el dimetro mximo del

chorro d se alcance cuando l sea

= /

Los valores ordinarios o comunes que se construye el bulbo son

La carrera del vstago de la vlvula de aguja suele hacerse mayor que la necesaria para

obtener el dimetro mximo del chorro, esto con el fin de obtener una reserva de potencia

INGENIERIA MECANICA Pgina 36

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniera

IV. Desarrollo e innovacin tecnolgica:

a. Clculo de dimensiones de componentes y parmetros del flujo.

PROCEDIMIENTO DE CLCULO

Determinacin de los parmetros de diseo dimensionales y del flujo de la turbinas

pelton: nmero especfico ideal, potencia ideal, dimetro del chorro, nmero de

chorros, dimetro del rodete, numero de cucharas, trabajo de euler, rendimiento

total, potencia efectiva real, potencia elctrica real.

Obtenemos los parmetros iniciales de diseo:

DATOS:

Altura o Salto Neto (H) : 850 m.

Velocidad de la Turbina (N) :450 RPM.

Caudal (Q). : 16.64 m3/s

VALORES ASUMIDOS

Kp= 0,45

= 0,98

INGENIERIA MECANICA Pgina 37

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniera

PROCEDIMIENTO DE CLCULO

a) Clculo de Ni

QH 1000(16.64)(850)

Ni

75 75

( Kgf )

N i 188586.6667CV

b) Clculo de nci

450188586.6667

1 1

nN i 2 2

nci 5

5

4 4

H 850

nci 42.5788

c) Clculo de z y d / D

Como primera aproximacin tomamos d/D = 0.09, luego calculamos z

mediante la relacin:

2

2

nci

z 42 . 5788

576 2 k d

1

p D

5760,98

1

2 0,450.09

z 3.434

Redondeando z =4 ( 4 chorros )

Clculo del valor definitivo de (d/D)

d nci 42.5788

5760,98 2 1 2 0,45

1 1 1 1

D 576 2 z 2 k

p

d

0.083395667

D

INGENIERIA MECANICA Pgina 38

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniera

d) Clculo de d y D

1 1

4 Q 1 2

4 16.64 1 2

d

z 2 gH 4 0,98 (2)(9,81)(850)

d 0.2045m

d

como 0,08339

D

d 0,2045

D 2.465715

0,0833 0,0833

D 2.46571m

e) Clculo del nmero de cucharas (N ch)

De D 2d

De 2.4657 2(0.2045)

De 2.876974m

Di D 2d

Di 2.4657 2(0.2045)

Di 2.05445m

Luego:

D = 2.4657m

Di = 2.0544m

De = 2.8769m

Para hallar el ngulo

INGENIERIA MECANICA Pgina 39

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniera

Re

Re-d

A B

` B

Re d

Cos

Re

1.43845 0,2045

Cos

1.43845

43.5877

Si 2 87.1754

Luego :

AB D.Sen 2 Re Sen

AB 2.4657 sen(43.5877 )

AB 1.068129m

INGENIERIA MECANICA Pgina 40

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniera

Como : . AB Re

61.83 D

AB e 1.875790m

180 2

AB 1.875790m

kp D 0,45 2.8769

Y , BB e AB 1.0681

D 0,98 2.4657

BB 0.5781m

Entonces:

AB AB BB

AB 1.8757 0.5781

AB 1.2976m

Ahora, tomamos en cuenta que: S (0,75 0,85) AB

S 0,80 AB 0,8(1.2976)

S 0.43m

INGENIERIA MECANICA Pgina 41

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniera

D D

N ch mx e ;12 0,74

S d

De (2.8769)

9

S 1.03809

D 2.4657

12 0,74 12 0,74 20,8733

d 0,2045

....N ch mx9;20.8733

Redondeamos y escogemos el mximo

Nch = 21cucharas.

Finalmente calculamos la distancia entre 2 cucharas

De

21 S 0,43m

S

f) Determinacin de 2 2c :

SD 0,43(2.4657)

S

De 2.8769

S 0,368870m (Distancia entre cucharas en D)

Para el espesor del chorro de salida (0,12 0,15) d

Ech = 0,13(0.20563) = 0.02673m

Espesor de la cuchara a la salida

E = 0,1d = 0,1(0.20563)

E = 0.02056m.

Hallamos los ngulos (Del grfico)

INGENIERIA MECANICA Pgina 42

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniera

2 2c (2 3 )

2c 10

2 12

g) Clculo de W , i , t , N

Vi 2 gh 2 9,81 850

Vi 129.1394 m s

V1 Vi

V1 0,97(129.1394)

V1 125.2653 m s

U k pVi 0,45(125.2653)

U 58.1128 m s

Clculo de W : (para 0,88 )

W

1

1 cos 2 V1 U U 1 1 0,88 cos12 125.2653 58.112858.1128

g 9,81

W 740.2143 J

N

Clculo de i

W 740.2143

i 0,871

H 850

INGENIERIA MECANICA Pgina 43

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniera

Clculo de t

V 1 Asumimos 0 0,95

t 0 i 0,950,871

t 0,827

Clculo de N (potencia en el eje)

N t N i 0,827188586.6667

N 156017.4273.CV

h) Velocidad de fuga

V fuga 1,7 1,8U

V fuga (1,7)58.1128

V fuga 98.7917 m s

i) Boquilla de regulacin.

d 2 0.205632

Ac 332.0952cm 2

4 4

Ac 332.095cm 2

Ac 332.095

Amx

0,7 0,7

Amx 474.4218cm 2

INGENIERIA MECANICA Pgina 44

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniera

Rendimiento Hidrulico:

=

=

= .

Altura de Euler:

He

nH =

Hd

He = nH HD

= .

1

= (1 + 2 )(1 )()

1

739.5 = (1 + 0.882 )(125.26527 58.11)(58.1128)

9.81

= .

= . = . .

Potencia elctrica:

Pt=181043.2 P elctrica real

cv GENERADOR

nGE =0.95

= (. )(. ) = . = ,

INGENIERIA MECANICA Pgina 45

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniera

DETERMINACIN DE LAS DIMENSIONES DEL INYECTOR, CARCAZA, CUCHARAS Y

EJES.

:

=4

DIMENSIONES DE LA TOBERA Y LAS AGUJAS:

INGENIERIA MECANICA Pgina 46

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniera

Donde:

a = Dimetro mximo de la aguja.

a0 = Angulo de la punta de la aguja.

a1 = Angulo de la punta del inyector

dt = Dimetro de las punta del inyector.

x = Recorrido mximo de la aguja.

dv = Recorrido mximo de la aguja.

b = Longitud de la aguja.

d2 = Dimetro mayor en la curvatura del inyector.

l = Longitud del tramo recto del inyector.

r = radio de curvatura del inyector.

d1 = Dimetro del tramo recto del inyector.

Teniendo en cuenta que la seccin de la salida del inyector d = 206mm

a = (1.42 a 1.62)d = 1.50(206) .a = 309mm

0 = 40 a 60 . 0 = 60

1 = 60 a 90 . 1 = 70

dt = (1.1 a 1.7)d = 1.2d . dt =247.2mm

.x = (0.5 a 1.16)d = 1d .x = 123.6mm

dv = (0.58 a 0.6)d = 0.58d .dv = 119.48mm

b = (3.25 a 7.3)d = 4d . b = 824mm

d2 = (4.5 a 4.6)d = 4.55d .d2 = 937.3 mm

l = (6.0 a 12.1)d = 7d .l = 1442 mm

r = (15 a 25)d = 20d .r = 4120 mm

d1 = (2.5 a 4.0)d = 3d . d1 = 412mm

DIMENSIONES DE LA CUCHARA EN FUNCIN DEL DIMETRO DE CHORRO

Las dimensiones de la cuchara son proporcionales al dimetro de chorro.

Las dimensiones de la cuchara se toma el valor d = 205 (dimetro del chorro del

agua)

B: ancho de la cuchara.

L: longitud de las cucharas.

D: profundidad de las cuchara.

f: longitud de las cucharas desde el corte hasta el centro del chorro.

M: ancho del corte de las cucharas.

e: longitud radial del corte de la cuchara.

l: longitud de la cuchara en la mitad de la misma.

INGENIERIA MECANICA Pgina 47

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniera

2c: ngulo de salida del agua de la cuchara.

1: ngulo de entrada del agua a la cuchara.

1: ngulo formado por las medias cucharas.

1: ngulo de la punta de la cuchara.

J: espesor de las cucharas.

Dimensiones de la Cuchara:

DIMENSIONES DE CUCHARAS [mm]

DIA. DEL INYECTOR Di d 206

<1.42-1.63>B 3 B 618

<1.42-1.63>L 2.8 L 576.8

<1.42-1.63>D 0.9 D 185.4

<1.42-1.63>f 0.98 f 201.88

<1.42-1.63>M 1.02 M 210.12

<1.42-1.63>e 0.42 e 86.52

<1.42-1.63>l 1.62 l 333.72

1<40,60> 18 18

12 2C (rad) 10

4 4

10 4 10

<1.42-1.63>J 0.12 J 24.72

CARCASA [mm]

L 6.706568414

B 5.249358479

C 4.922466521

D 4.47559789

E 5.12459789

Parmetros de Dimensionamiento de la Turbina Pelton Construida

INGENIERIA MECANICA Pgina 48

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniera

N (rpm) 450

H (m) 850

Q (m3/s) 16.64

Nci 42.68

Z 3.399

Z(Redondeado) 4

d (m) 0.2045

D (m) 2.4668

De(m) 2.8758

Di (m) 2.0578

Cuerda AB' (m) 1.478

ngulo (o) 30.93

ngulo- (En Radianes) 2.285

Arco AB' 1.552

Arco BB 0.79

Arco AB 0.76

S 0.61

N-C 14.31

N-C(Emprica) 20,93

Numero de cucharas 21

S 0.3688

Ech 0.0286

Vi (m/s) 129.14

V1 (m/s) 126.56

U (m/s) 58.11

W (J/N) 738.58

i 0.87

t 0.83

N (cv) 155672.63

Vfuga (m/s) 101.69

Ac (m2) 0,0328

Ac (cm2) 328

Amax (cm2) 0.0469

b. Elaboracin/acopio de software o programa para el clculo de

componentes y simulacin de su funcionamiento.

INGENIERIA MECANICA Pgina 49

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniera

La elaboracin de un software para el clculo y diseo de turbinas Pelton que generen

una potencia deseada. Busca optimizar el proceso de clculo y diseo de una turbina

Pelton, en un mnimo de tiempo, sin que el usuario tenga que verse comprometido, tanto

en la elaboracin de clculos matemticos; como tampoco, en la produccin de planos

concernientes a estas turbinas.

Dentro del trabajo, la turbina Pelton, se brinda el software Excel, de turbinas Pelton son

los conceptos alrededor de los cuales se produce el dilogo terico que facilita el proceso

de formalizacin del conocimiento para hacer posible el diseo.

c. Especificaciones del diseo final (planos, piezas 3D, simulaciones,

manuales de operacin, montaje, mantenimiento, etc.)

Las dimensiones fundamentales en una Turbina Pelton est determinada por el

dimetro del chorro. Dado el dimetro del chorro la mayora de las dems

medidas del rotor pueden obtenerse con el empleo de las formulas. El tamao del

dimetro del chorro determina el tamao mnimo de las cucharas, que a su vez da

el tamao del rotor y de toda la turbina.

En ciertos casos es posible instalar una turbina con mayor tamao del requerido

Esto no reduce necesariamente la eficiencia total de la instalacin de manera

inadmisible si es que se ofrece dimensionamiento se mantiene dentro de ciertos

lmites. Este puede ser el caso si se utiliza una turbina de segunda mano y si solo

se dispone del diseo de una turbina mayor o si modificar los elementos de

fabricacin acarrara los gastos muy grandes.

Para determinar el tamao de una turbina deben conocerse dos de tres

parmetros: Potencia (P), Caudal (Q) y la Cada Neta (H). El tercer parmetro

puede calcularse. La instalacin de una Turbina Pelton es factible cuando todos

sus parmetros estn dentro de los lmites descritos anteriormente. Cuando

alguno de esos tres parmetros exceden los lmites, es aun, a veces posible

instalar una Turbina Pelton; pero se recomienda estudiar cuidadosamente las

diferentes posibilidades. Tal vez pudiera instalarse una turbina con ms de un

chorro, o yendo al otro extremo, traer la turbina completa.

La mayor dificultad en la fabricacin de una Turbina Pelton es hacer las cucharas,

porque si estos rompiesen rotando a alta velocidad sera muy peligroso.

Esta es la razn por la cual a menudo es preferible adquirirlas a un fabricante

acreditado. En este caso, o cuando las cucharas las hace un fabricante local

experimentado, pueden elevarse los limites descritos, para Turbinas Pelton hechas

localmente.

En el caso de que el caudal estuviera por encima de los lmites mencionados, o las

cadas se hallen por debajo de ellos, se recomienda buscar un diseo alternativo

de turbina.

INGENIERIA MECANICA Pgina 50

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniera

Empleando el Anexo 02, se puede determinar el dimetro del chorro cuando se

dan dos de los parmetros: Salto Neto (H), Caudal (Q) y la Potencia Producida. El

diagrama se basa en una eficiencia total de planta de 60%.

OPERACIN Y MANTENIMIENTO

Para facilitar la operacin y mantenimiento de la Turbina es conveniente tener

instrucciones bsicas y fciles para el usuario, un juego de planos, una lista de repuestos

as como llevar un diario (bitcora) de ocurrencias.

Las Turbinas Pelton requieren poco mantenimiento. Si los cojinetes no tienen lubricacin

permanente sellada, estos deben engrasarse con regularidad. De vez en cuando

debe verificarse el deterioro de las cucharas, del orificio y la salida de la tobera as como

de la carcasa y de los puntos en que el agua la golpea. El mantenimiento peridico de

rutina comprende la deteccin de filtraciones, inspeccin visual de todos los

componentes, asegurndose de que todos los pernos estn bien seguros. La pintura debe

retocarse a veces en los sitios donde aparecen oxidaciones, con el fin de prolongar la vida

del material. Si hay empaquetaduras debe ajustarse el sello. Y las fajas debern

cambiarse de tiempo en tiempo. La toma de agua, la rejilla filtrante y la compuerta deben

limpiarse de hojas, ramas y desechos.

La fabricacin de la Turbina debera ser bien realizada, si las etapas de construccin se

han planificado cuidadosamente. El punto realmente importante es el alineamiento de la

rueda, de manera que las divisiones de las cucharas estn centradas al eje de los

chorros. Esto puede hacerse visualmente con la ayuda de alambres cruzados sobre las

bridas de los inyectores de la turbina.

Al mirar la lnea media de las cucharas desde los alambres, el conjunto de la rueda y el

eje se mueven para colocarse en una sola lnea. Entonces, las chumaceras se colocan en

la correcta posicin lateral y angular. Es mejor ajustar con pines la posicin de la tobera

entre la brida y la carcasa as como tambin la posicin de las chumaceras. Esto se hace

en el taller al probar el montaje de toda la turbina.

La tobera tambin se puede alinear insertando un pin en punta en el asiento de la misma.

El pin se centra en el orificio y el asiento para el elemento regulador. Eventualmente, la

posicin de la rueda se ajusta hasta que la punta del pin seale la lnea media de las

cucharas. Si fuera necesario, la direccin del chorro se puede ajustar calentando la tobera

con un soplete de soldar para doblarlo a la posicin correcta.

d. Diseo e implementacin de sistemas o bancos de ensayo para su

estudio experimental. (propuesta de construccin con tecnologa

actualizada)

INGENIERIA MECANICA Pgina 51

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniera

Plan de mantenimiento

El plan de mantenimiento est previsto para conocer el estado actual y la

evolucin futura de los equipos principales de la central, obteniendo la mxima

informacin de cmo el funcionamiento afecta a la vida de la turbina, del

generador y del transformador, con el objetivo de detectar cualquier anomala

antes de que origine un grave dao y una parada no programada. Este plan de

mantenimiento, complementado con el ordinario, se ha convertido en una

herramienta fiable para asegurar la disponibilidad de los grupos. Bsicamente

consiste en la aplicacin de las tcnicas siguientes:

Vibraciones y pulsaciones:

Durante el funcionamiento de una central elctrica el grupo turbina - generador

est sometido a la accin de diferentes fuerzas perturbadoras; el identificar y

evaluar las vibraciones y pulsaciones presentes en la unidad, separando aquellas

que son propias del funcionamiento de la misma, de aquellas otras que tienen su

origen en el funcionamiento anmalo de alguno de sus elementos se realiza

mediante el estudio y el anlisis de dichas vibraciones y pulsaciones. El proceso

de seguimiento y diagnstico se realiza en las fases siguientes:

Documentacin: Se incluye el espectro base como punto de partida para

determinar la aparicin de problemas en el grupo, as como los planos y una hoja

con los datos ms significativos de la unidad.

INGENIERIA MECANICA Pgina 52

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniera

Conocimiento de la mquina: Las caractersticas constructivas y de

funcionamiento determinan el tipo de posibles defectos y la vibracin resultante de

los mismos, lo cual hace necesario el conocimiento profundo de la mquina, de

sus condiciones de funcionamiento y de los fenmenos asociados al mismo.

Criterios de valoracin: Una vez que un defecto ha sido localizado e

identificado, se determina su grado de importancia; para la valoracin se considera

tanto el nivel como las caractersticas del mismo. El criterio para la evaluacin se

basa en la existencia de un banco de datos representativo as como en las

medidas histricas de la unidad.

Descripcin del funcionamiento

La operacin y control de una turbina se realiza por medio de un control

electrnico que se divide en las siguientes partes: abastecimiento de energa

(protecciones de sobrecarga y distribucin), controles y seales de supervisin de

la bomba de aceite, botones de modo operacional, controles de apagado de

emergencia y vlvulas de seguridad, controles manuales y conexiones de

seguridad para la vlvula esfrica y vlvulas principales, as como para freno de

emergencia y apagado del generador, y comandos y seales del generador de las

bombas de aceite.

INGENIERIA MECANICA Pgina 53

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniera

Desde el panel se realiza toda la operacin comenzando por el control de las

bombas de aceite indispensables para el correcto funcionamiento de la turbina,

esta siempre debe estar encendida as como la bomba de aceite auxiliar mientras

el modo operacional se encuentre en supervisin remota, en este caso la bomba

auxiliar se encuentra conectada a un medidor de presin de respuesta. El modo

operacional en que se encuentre todo el sistema se puede determinar al

seleccionar mediante un interruptor una de las tres posiciones: manual, local o

supervisin remota.

El sistema al detectar cualquier anomala puede causar un apagado de

emergencia ya sea total o parcial, las condiciones son: nivel bajo de aceite en

cualquier bomba, velocidad alta en la turbina, fallas en los controles electrnicos o

falta de energa en el sistema de medicin de velocidad. En estos casos se dan

ordenas automticas que cierran las vlvulas de paso, la esfrica, la de cierre

hidrulico y los cierres de emergencia, resetea la velocidad y los limitantes de

aperturas; tambin es posible realizar un apagado rpido mediante un botn

manual que imparte similares ordenes.

Mantenimiento de la turbina

Trabajos de lubricacin

Las partes mviles de una turbina son muchas y por eso algunas necesitan

lubricacin para disminuir su desgaste, entre ellas estn las toberas y la vlvula de

tobera de freno son lubricados por la operacin y no requieren lubricacin

adicional, los cojinetes articulados del varillaje de regulacin y el pistn de gua del

servomotor del deflector deben engrasarse una ves por mes, y los rganos de

cierre si es necesario deben engrasare trimestralmente. Los deflectores estn

guiados en cojinetes de tefln reforzados con fibra de vidrio exentos de

mantenimiento y no requieren lubricacin.

INGENIERIA MECANICA Pgina 54

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniera

Controles funcionales

Mensualmente deben controlarse el funcionamiento de los sistemas de seguridad,

como interruptores limites, presostatos, medicin de velocidad, etc.

Trimestralmente se debe controlar el funcionamiento de los empaques por medio

del caudal de aceite y de agua de fuga. Anualmente debe controlarse el

funcionamiento y el hermetismo de todas las vlvulas y grifos.

Trabajo de mantenimiento resultante del servicio

Con el fin de eliminar sedimentos de arena en la tubera anular se debe lavar la

tubera abriendo la vlvula de vaciado. La limpieza de cilindro de agua del

servomotor del deflector de cuerpos extraos se realiza cerrando la alimentacin

de agua, retirar el tornillo de vaciado del cilindro de agua y lavar la tubera y el

cilindro abriendo la vlvula. La manutencin de los filtros de los filtros de aceite y

de agua debe hacerse de acuerdo a las instrucciones del fabricante, la frecuencia

de estos trabajos de mantenimiento se rige de acuerdo al grado de ensuciamiento

de cada componente.

Revisiones

Cada 8000 horas de servicio hay que someter la turbina a una revisin completa.

Para ello es necesario realizar los siguientes trabajos:

Control del rodete a fisuras y superficies desgastadas. Especial atencin

hay que dedicar a los cangilones y el pasaje cangeln-cubo de rodete. Si

se encuentran fisuras no se debe continuar usando el rodete. Montar un

rodete de reserva y reparar el rodete defectuoso segn instrucciones

para soldaduras de reparacin.

Controlar a desgaste las puntas de aguja, asientos y cuchillas de

deflector de las toberas. Si se encuentran fallas cambiar la pieza con una

de repuesto.

INGENIERIA MECANICA Pgina 55

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniera

Controlar el llenado y el estado del aceite, de ser necesario cambiarlo o

filtrarlo. Antes de poner aceite nuevo es necesario filtrarlo. Fineza 5 m.

Controlar a asiento firme uniones de tornillos, pernos y seguros en toda

la turbina.

Controlar si el pintado tiene fallas y/o corrosin en la superficie en

contacto con agua en especial la superficie de la tubera anular y del foso

de la turbina. Partes falladas hay que desoxidar y proteger con pintura de

acuerdo a las instrucciones de conservacin.

Durante la revisin es necesario realizar todos los trabajos descritos

anteriormente.

V. Investigacin

4.4 Consideraciones desfavorables o fallas que se presentan durante el

funcionamiento.

Diseo incorrecto

Materiales inadecuados

Fabricacin incorrecta de piezas

Ensamble mal hecho

Operacin errnea de la mquina

Mantenimiento incorrecto

Las primeras 4 causas son de responsabilidad del fabricante de la mquina y estn afecta

a garanta si la falla ocurre al inicio de la operacin de la mquina. Las dos ltimas

corresponden al usuario de la mquina.

INGENIERIA MECANICA Pgina 56

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniera

Durante el anlisis de la falla se debe encontrar cual es la causa general que origin la

falla.

El diseo incorrecto se refiere a que el elemento de mquina fallado fue mal diseado, por

ejemplo, por resistencia mecnica deficiente y se especific mal un material de una pieza.

Los materiales inadecuados corresponde al material con el cual se construyen lo

elementos de mquina, los cuales deben quedar bien especificados en el diseo y deben

ser los mejores. Por ejemplo, un desgaste temprano de una tolva de un camin minero

que fue reparada con planchas con dureza baja, por ejemplo 200 BH. Todos saben que

es importante la resistencia mecnica y dureza de la plancha para estos camiones, debido

a la fuerte abrasin que est sometido.

La fabricacin incorrecta de las piezas pueden ser causas de fallas tempranas en una

mquina y se refiere a los procesos de fabricacin mismos. La pieza puede fallar por mal

mecanizado, tratamiento trmico incorrecto, soldadura deficiente, conformado por

deformacin mal hecho, fundicin deficiente con porosidades en las piezas, etc.

El ensamble mal efectuado de elementos de mquinas bien fabricados puede ocasionar

fallas en las mquinas. Por ejemplo, en el ensamble de un motor de auto, el apriete de los

pernos que unen la culata al block del motor fue hecho con el torque incorrecto,

ocasionando la rotura de esta al operar el motor. Las mquinas en general deben cumplir

exigencias de ensamble muy precisas.

La operacin errnea de la mquina es una gran causa de fallas de mquinas y muchas

de ellas catastrficas. En general corresponde en colocar a la mquina en un ambiente y

condiciones de operacin para la cual no est diseada. Por ejemplo, viajar en un auto se

dn en caminos de montaas no pavimentados, es obvio que los sistemas de

amortiguacin fallarn primero. Lo adecuado es ir a esos caminos con un vehculo todo

terreno, por ejemplo un jeep. Esta causa, es de responsabilidad del operador y por eso,

ellos deben estar capacitados para conducir, operar estas mquinas.

Finalmente el mantenimiento incorrecto puede ser causa de fallas de elementos de

mquina. Por ejemplo, no realizar los cambios de aceites cuando se requieren. Efectuar

montajes de mquinas malos. Dejar piezas, herramientas sueltas. Se supone que el

mantenimiento es para reparar la mquina no para daarla, pero debido a falta de

capacitacin de los mantenedores estas cosas suceden.

Causas Especficas o races

INGENIERIA MECANICA Pgina 57

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniera

La causa especfica de la falla se genera a partir de una o combinacin de las fallas

generales indicadas pero corresponde a un aspecto tcnico especfico relacionado con el

modo de falla del componente de la mquina.

A modo de ejemplo, la rotura de una biela de un motor de combustin interna de auto al

entrar al cilindro agua, debido a que el auto fue introducido en una poza de agua

profunda. La causa general operacin incorrecta al colocar el vehculo en un ambiente

para el cual no est diseado. La causa especfica ingreso de agua en los cilindros del

motor, hacindolo trabajar como compresor de lquido, lo que es altamente peligroso si

este lquido no tiene salida, lo que sucede cuando las vlvulas estn cerradas.

Las causas especficas son las que activan los mecanismos de fallas y estos los

sntomas, terminando al final en el modo de falla entre otras tenemos:

Inundaciones catastrficas provoca que las turbinas presenten graves problemas

de funcionamiento, impidiendo su operacin confiable, lo cual se manifestaba

mediante vibraciones mecnicas excesivas y calentamiento en zona de

chumaceras.

Se observan problemas fuertes de desalineamiento del rotor respecto a sus

chumaceras y al caracol de la turbina.

Se muestra que dichos rozamientos no son la causa del problema sino slo una

manifestacin del mismo.

Las turbinas hidrulicas llegan a operar durante perodos largos sin problemas

importantes. Sin embargo, en ocasiones puede haber problemas difciles de

resolver, sobre todo en casos de rehabilitacin de unidades generadoras, cuyos

componentes han envejecido o quizs han sido reparados inadecuadamente.

El desequilibrio de un rotor es el resultado de una distribucin msica desigual en

el mismo, lo cual produce vibraciones. Estas vibraciones, que se deben a la

interaccin entre la componente msica desequilibrada y la aceleracin radial

debida al giro, las cuales conjuntamente generan una fuerza centrpeta, se

transmiten a los cojinetes del rotor, de tal forma que cualquier punto de los mismos

experimenta una fuerza radial por revolucin.

En un grupo hidroelctrico los componentes susceptibles de presentar

desequilibrio msico son: el rodete de la turbina hidrulica, el rotor del alternador y

el cuerpo de la excitatriz. El desequilibrio puede deberse a posibles defectos en la

construccin, fabricacin, montaje y operacin del grupo hidroelctrico.

El equilibrado es de aplicacin tanto en turbinas de accin como de reaccin, as

como en turbinas-bombas y bombas acopladas a un generador o motor elctrico.

Se basa en los criterios que permiten la realizacin del equilibrado dinmico in situ

INGENIERIA MECANICA Pgina 58

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniera

del rotor de un grupo turbina-generador por el mtodo de los coeficientes de

influencia.

El anlisis del aceite lubricante o del aceite de regulacin complementa el

diagnstico mecnico del estado de la unidad, los anlisis que se realizan sobre la

muestra del aceite incluyen las determinaciones de viscosidad cinemtica,

oxidacin, acidez, contenido en agua, aditivos y contenido en metales de desgaste

y de contaminacin.

El anlisis de los resultados obtenidos de los ensayos realizados sobre una

muestra del aceite, tomada segn un procedimiento adecuado, sobre la base de la

experiencia y la existencia de un banco de datos amplio y representativo, conduce