Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Wo 2016177596

Caricato da

xinfeng HE0 valutazioniIl 0% ha trovato utile questo documento (0 voti)

11 visualizzazioni39 pagineCUTTING GAS NOZZLE AND LASER CUTTING METHOD HAVING A DISPLACEABLE SLEEVE FOR SETTING THE FLOW CHARACTERISTICS

Copyright

© © All Rights Reserved

Formati disponibili

PDF o leggi online da Scribd

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCUTTING GAS NOZZLE AND LASER CUTTING METHOD HAVING A DISPLACEABLE SLEEVE FOR SETTING THE FLOW CHARACTERISTICS

Copyright:

© All Rights Reserved

Formati disponibili

Scarica in formato PDF o leggi online su Scribd

0 valutazioniIl 0% ha trovato utile questo documento (0 voti)

11 visualizzazioni39 pagineWo 2016177596

Caricato da

xinfeng HECUTTING GAS NOZZLE AND LASER CUTTING METHOD HAVING A DISPLACEABLE SLEEVE FOR SETTING THE FLOW CHARACTERISTICS

Copyright:

© All Rights Reserved

Formati disponibili

Scarica in formato PDF o leggi online su Scribd

Sei sulla pagina 1di 39

(12) NACH DEM VERTRAG OBER DIE INTERNATIONALE ZUSAMMI eM GEBIET DES

PATENTWESENS (PCT) VEROFFENTLICHTE INTERNATIONALE ANMELDUNG

(19) Weltorgansaton fr sess

entum a ANAT A

Se

(10) Internationale Verdffentlichungsnummer

WO 2016/177596 Al

A

(43) Internationales

‘Verdffentlichungsdatum

10. November 2016 (10.11.2016)

WIPO! PCT

(61) Internationale Patentklassiikation (7H) Anwalt: KOHL SCHMID MOB

B2BK 2638201401) —_B23K 26/74 (2006.01) PATENTANWALTE PARTG MBB; Ruppmannst.

B23K 26/08 (2006.01) 70565 Stuttgart (DE).

21) Internationales Aktenzelehen: —_PCT/EP2016/059158 (81) Bestimmungsstaaten (Soweit nicht anders angegeber, fr

Lede verfighare nationale Schuterechisart): AB, AG, AL,

‘AM, AO, AT, AU, AZ, BA, BB, BG, BH, BN, BR, BW,

(22) Internationales Anmeldedatun

Aps2016 (25.08.2016) By. BZ, CA, CH, CL, CN, CO, CR, CU, CZ, DE, DK,

(25) Einreichungssprache Deutsch DM, DO, DZ, EC, FE, FG, FS, FI, GB, GD, GE, GH, GM,

JB, KE, KG, KN, KP,

(26) Verdtfentiichungssprache: Deutsch KRUKZ, LA. LC, LK, LRULS. LU, LY. MA, MD, ME,

MG, MK, MN, MW, MX, MY, MZ, NA, NG, NI, NO, NZ,

PE, PG, PH, PL, PT. QA, RO, RS, RU, RW, SA,

. SG, SK, SL, SM, ST, SV, SY, TH, TJ, TM,

(30) Angaben zur Prioritit:

10 2015 208 157.5 4, Ma

(71) Anmelder: TRUMPF WERI

2015 (04.05.2015) DE

SC, Sb,

UGMASCHINEN TN, TR, TT, TZ, UA, UG, US, UZ, VC. VN, ZA, ZM,

GMBH + CO. KG [DE/DE]; Johann-Maus-Str.2, 71254 ZW

Ditzingea (DE).

wy, nungsstaaten (soviet nicht anders angezeben, fir

(7) Exfinder: BEA, Martin; Fichendortiwez 5, 70839 ~~ jede veyfitghare regionale Schutzrechisart): ARIPO (BW,

Gerlingen (DE), HESSE, Tim; Haldensirase 54, 71254 ‘GI, GM, KE, LR, LS, MW, MZ, NA, RW, SD, SL, ST,

Ditzingea (DE). SZ, TZ, UG, 2M, ZW), eurasisches (AM, AZ, BY, KG,

[Portsetzung auf der nchsten Seite}

(64) Tite: CUTTING GAS NOZZLE AND L SLEEVE FOR

SETTING THE FLOW CHARACTERISTICS

($4) Bezcichnung : SCHNEIDGAS UND LASERSCHNEIDVERFAHREN MIT VERSCHIFBBARER HULSE ZUM

EINSTELLEN DER STROMUNGSCHARAKTERISTIK,

SER CUTTING METHOD HAVING A DISPLACEABLE

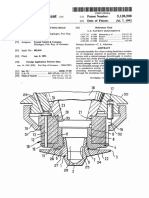

(67) Abstract: In a cutting gas nozale (1) fora laser machining heal

(2) having an inaer nozzle (6) for forming a core low (7) and having

an annular gap nozzle (8), which surrounds the inner nozzle (6), for

forming an annular flow (9), according tothe invention, in the annular

2p (11) ofthe annular gap nozzle (8), slove (10) can be displaced

axially between a rear position and 2 ffont position, which sl

Projets beyond te nner nozzle (6) a lest i the fom poston and

‘opens the nozzle eross-sectional area (25) of the annular gap nozzle

(8) to differont degrees in the two positions,

(57) Zusammenfassung: Bet einer Schneidgwdise (1) lr einen

Lasetbearbeitungskopf (2) mit einer In nendlise (6) aur Ausbildung

ciner Kernstrimung (7) und mit einer die Ianendise (6) umgebenden

Ringspaltdise (8) zur Ausbildung einer Ringsieimung (9) ist er

findungspemi in dem Ringspalt (11) der Ringspalidise (8) eine

Hulse (10) axial verschiebbar zwischen einer hinteren und einer

vonderen Stellung gefl, die zu mindest in der vorderen Stellung

ier die Innendise (6) vorstelt und die die Disenquerschnitisfliche

(25) der Ringspaltdise (8) in den beiden Stellangen unter schiedlich

weit regi

Fig. 1b

WO 2016/177596 AI Ill

WO 2016/177596 AX IIMIINENININE HEA 008 ENE A

KZ, RU, TJ, TM), europiisehes (AL, AT, BE, BG, CH, Verbsfentieht

CY, CZ; DE, DI TL FR,GB, GR, HR, HU, IE,

IS,1T, ETL

‘mit internationalem Recherehenberioht (Artikel 21 Absate

10

5

20

25

30

WO 2016/177596 PCT/EP2016/059158

Schneidgasdise und Laserschneidverfahren mit verschiebbarer Hulse zum Ein-

stellen der Strémungscharakteristik

Die Erfindung betrifit eine SchneidgasdUse far einen Laserbearbeitungskopf mit

einer Innendiise zur Ausbildung einer Kernstrmung und mit einer die Innendise

umgebenden Ringspaltdiise zur Ausbildung einer Ringstrémung, sowie auch ein

Verfahren zum Laserschneiden eines WerkstUcks mit einer gasbeaufschlagten

Schneidgasdiise.

Eine derartige Schneidgasdise ist beispielsweise aus der JPH10216978A oder

aus der DE 198 53 735 C1 bekannt geworden

Fur das Schneiden unterschiedlicher Materialien (Baustahl, Edelstahl, Aluminium,

...) in unterschiedlicher Materialstarke mit Hilfe eines Laserstrahls werden ver-

schiedene Schneidgasdiisen benétigt, die unterschiedliche AuRen- oder Innenkon-

turen, unterschiedlich geformte Dusendéffnungen und unterschiedliche Dusen-

durchmesser aufweisen.

Um diese Vielfalt sowie die Haufigkeit eines notwendigen Dasenwechsels zu re-

duzieren, ist aus JPH10216978A eine Schneidgasdiise fur einen Laserbearbei-

tungskopf bekannt, die durch eine Innendiise ein Schneidgas und durch eine die

40

15

20

26

30

WO 2016/177596 PCT/EP2016/059158

Innenduse umgebende Ringspaltdise ein Hilfsgas auf die Prozessstelle lenkt. Die

Ringspaltdise kann mit Hilfe eines Schraubgewindes relativ zur Innendiise axial

vor und zuriick geschoben werden, um die Disendfinung (die Dsenquerschnitts-

flache) der Ringspaltdiise zu verandern und somit die Gasstrémung des Hilfsga-

ses zu beeinflussen.

Aus DE 198 53 735 C1 ist ein Laserbearbeitungskopf bekannt, bei dem eine

Schneidgasdtise mit einer Innendlise und mit einer Ringspaltdiise in einem ver-

schiebbar gefiihrten Hohlkolben angeordnet ist. Im Betrieb des Laserbearbei-

tungskopfs bildet sich ein Gaspolster zwischen der Werkstiickoberflaiche und der

Stimflache des Hohikolbens. Mit Hilfe des Gasdrucks kann das Spaltma8 zwi-

schen der Werkstiickoberflache und der Stimflache des Hohlkolbens eingestellt

werden, wobei die Innendilse und die Ringspaltdiise mit unterschiedlichen Dri-

cken beaufschlagt werden kénnen.

Der vorliegenden Erfindung liegt die Aufgabe zugrunde, eine Schneidgasduse der

eingangs genannten Art derart weiterzubilden, dass die Strémungsverhaltnisse

von Kern- und Ringstrémung wahrend des Schneidprozesses ~ ohne die Notwen-

digkeit einer Anderung des Gasdrucks — geaindert bzw. geregelt werden kénnen,

sowie ein Verfahren zum Laserschneiden mit einer solchen Schneidgasdise an-

zugeben.

Diese Aufgabe wird erfindungsgema® dadurch gelést, dass in dem Ringspalt der

Ringspaltdiise eine Hulse axial verschiebbar zwischen einer hinteren und einer

vorderen Stellung gefiihrt ist, die zumindest in der vorderen Stellung Uber die In-

nendise vorsteht und die die Dusenquerschnittsfiache der Ringspaltdise in den

beiden Stellungen unterschiedlich weit freigibt, insbesondere in ihrer einen (hinte-

ren oder vorderen) Stellung die Ringspaltdiise weitgehend oder vollstandig ver-

schlieSt und in ihrer anderen (hinteren oder vorderen) Stellung die Ringspaltduse

freigibt.

Erfindungsgema kénnen durch Verschieben der Hillse innerhalb des Ringspalts

die stromungsmechanischen Eigenschaften der Schneidgasdise von der Charak-

teristik einer Einlochdiise (Einkanaldiise), bei der das Schneidgas nur aus der In-

10

5

20

25

30

WO 2016/177596 PCT/EP2016/059158

nendiise ausstrémt, bis hin zu der einer Nebenstromdiise (Mehrkanaldiise), bei

der das Schneidgas sowohl aus der Innendise als auch aus der Ringspaltduse

ausstrémt, variiert werden. Die Einlochduse ist hauptsachlich fur die Dunnblech-

bearbeitung und das Einstechen und die Nebenstromdiise vor allem far die Dick-

blechbearbeitung vorteilhaft. Mit der erfindungsgemagen Schneidgasdtise kénnen

somit unterschiedlich dicke Werkstlicke geschnitten und insbesondere auch unter-

schiedliche Bearbeitungsverfahren realisiert werden. Die Flexibilitat der erfin-

dungsgemafen Schneidgasdlise erméglicht eine Reduzierung der Variantenviel-

falt der bisher bendtigten Schneiddiisen beim Anwender wie auch bei der Ersatz-

teilhaltung. Weiterhin kénnen unproduktive Stilstandzeiten der Maschine wahrend

eines Disenwechsels minimiert werden,

Die Innendiise und die Ringspaltdise sind in einem Diisenkérper ausgebildet und

kénnen entweder voneinander separate Gasanschllisse oder, sofern eine Dusen-

bohrung der Innendiise und der Ringspalt der Ringspaltdiise Uber mindestens ei-

ne Verbindungsbohrung des Dusenkérpers miteinander verbunden sind, einen

gemeinsamen Gasanschluss aufweisen. Im letzteren Fall ist vorteilhaft die Dusen-

bohrung der Innendtise mit dem Gasanschluss verbunden und der Ringspalt Uber

die Verbindungsbohrung(en) an die Dusenbohrung angeschlossen

Besonders bevorzugt verbleibt in der hinteren Stellung der Hulse zwischen der

hinteren Stimfléche der Hulse und dem Disenkérper ein Ringraum, der, insbe-

sondere Uber einen zwischen Diisenkérper und Hillse vorhandenen Fuhrungs-

spalt, mit der Augenumgebung verbunden ist, wobei die mindestens eine Verbin-

dungséffnung als eine sich bis in den Ringraum erstreckende Offnung ausgebildet

ist. Durch den in jeder Hilsenstellung vorhandenen Ringraum und die damit kom-

munizierende(n) Offnung(en) ist es méglich, die Hillse aus einer vorgeschobenen

Stellung durch eine gezielte Wahl des Gasdrucks bis in ihre hintere Endstellung zu

saugen,

In einer anderen Ausfihrungsform, bei der die Dusenbohrung der Innendiise und

der Ringspalt der Ringspaltduise nicht durch Offnungen miteinander verbunden

sind, ist ein zwischen der hinteren Stimflache der Hulse und dem Diisenkérper

vorhandener Ringraum, insbesondere iiber einen zwischen Disenkérper und Hul-

10

15

20

25

30

WO 2016/177596 PCT/EP2016/059158

se vorhandenen Fihrungsspalt, mit der AuBenumgebung verbunden. Durch den

Venturi-Effekt des aus der Innenduse strémenden Schneidgases wird Luft (Sauer-

stoff) aus der AuSenumgebung angesaugt, die sich innerhalb der Hulse mit dem

Stickstoff-Schneidgasstrah| in giinstiger Weise vermischt.

Vorheilhaft kann aber die konstruktive Gestaltung der Hillse der Anpressdruck der

Hilse auf der Werksttickoberflache gezielt eingestellt werden. Ist derjenige Ober-

flachenteil der Hillse, auf den der Schneidgasdruck in Vorwartsrichtung wirkt, grd-

Ber als derjenige Oberflachenteil der Hiilse, auf den — insbesondere bei auf eine

Werkstiickoberflache aufgesetzter Hillse — der Schneidgasdruck in Ruckwartsrich-

tung wirkt, so bewirkt der Schneidgasdruck grundsaitzlich eine Anpresskraft der

Halse auf die Werkstiickoberflache. Alternativ kann derjenige Oberflachenteil der

Hilse, auf den der Schneidgasdruck in Vorwéirtsrichtung wirkt, gleich gro wie

oder (etwas) kleiner als derjenige Oberflachenteil der Hulse sein, auf den bei auf

eine Werkstlickoberflache aufgesetzter Hulse der Schneidgasdruck in Ruckwarts-

richtung wirkt. In diesem Fall halten sich die durch den Schneidgasdruck auf die

Hulse wirkenden Auftriebs- und Anpresskrafte unabhangig vom absoluten Gas-

druckniveau gerade die Waage oder es stellt sich eine geringe Auftriebskraft ein,

so dass die Hilse im Ideattall reibungsfrei, aber trotzdem sténdig fléichig auflie-

gend ber eine ebene Werksttickoberflache gleitet oder sich ein minimaler Spalt

zwischen der Stimnfiache der Hulse und der Werkstiickoberflache einstellt, so dass

die Hulse Uber der Werkstickoberflaiche schwebt. Letztere Ausgestaltung der Hul-

se ist besonders vorteilhaft fiir eine kratzerfreie Schneidbearbeitung.

Besonders vorteilhaft ist die Innenwand des Ringspalts durch die insbesondere

konische AuSenseite der Innendise gebildet. Weiterhin vorteilhaft ist die Hulse an

der AuBenwand des Ringspalts verschiebbar gefiihrt

Bei Ausfihrungsformen, bei denen die Hilse in ihrer einen (End)Stellung die

Ringspaltdiise verschlie&t, ist im Ringspalt ein Ventilsitz angeordnet, an dem die

Hilse in ihrer die Ringspaltdiise verschlieBenden Stellung anliegt.

In einer ersten Weiterbildung dieser Ausfihrungsform ist der Ventilsitz in der hinte-

ren (End)Stellung der Hiilse geschlossen und in der vorderen (End)Stellung der

10

15

20

25

30

WO 2016/177596 PCT/EP2016/059158

Halse geéffnet. Der Ventilsitz kann beispielsweise durch einen konischen Wand-

abschnitt oder einen Ringabsatz des Ringspalts gebildet sein. Der Ventilsitz ist an

der Innenwand des Ringspalts angeordnet, aber kann im Falle des Ringabsatzes

auch am Grund des Ringspalts gebildet sein. Der konische Wandabschnitt ver-

jngt sich in Vorwartsrichtung der Hulse.

In einer zweiten Weiterbildung dieser Ausfuhrungsform ist der Ventilsitz in der vor-

deren (End)Stellung der Hulse geschlossen und in der hinteren (End)Stellung der

Hulse geéffnet. Der Ventilsitz kann beispielsweise durch einen konischen Wand-

abschnitt oder einen Ringabsatz des Ringspalts gebildet sein, wobei die Hiilse

eine den Ventilsitz in Riickwartsrichtung hintergreifende Dichtflache aufweist. Der

konische Wandabschnitt verjuingt sich in Ruickwartsrichtung der Hulse.

Eine mit dem Ventilsitz zusammenwirkende Dichtflache der Hilse kann an der

Hilse einteilig angeformt oder durch einen separaten Dichtring gebildet sein. Im

letzteren Fall konnen die Hulse und der Dichtring aus unterschiedlichen Materia-

lien gefertigt sein, also z.B. eine Hulse aus Keramik und ein Dichtring aus Metall,

wodurch die Herstellkosten far die Hulse gesenkt werden und der Dichtring eine

prazisere Dichtflache aufweist als eine einteilige Hillse aus Keramik.

Besonders bevorzugt ist die Hillse im Ringspalt mit einem solchen seitlichen Spiel

(.schwimmend') gelagert, dass die Hiilse innerhalb des Ringspalts um z.B. 25°

verkippbar gelagert ist. Auf diese Weise kann die Schneidgasdiise auf Unebenhei-

ten der Werkstiickoberfldiche durch Verkippung reagieren, ohne mechanisch be-

schadigt zu werden oder den formschitissigen Kontakt zu einer ebenen, aber

leicht verkippten Blechoberfléche zu verlieren. Vorteilhaft kann die Hulse einen

auen umlaufenden, spitzen oder balligen Zentrierbund aufweisen, der an der Au-

Benwand des Ringspalts verschiebbar gefiihrt und verkippbar gelagert ist. Alterna-

tiv oder zusditzlich knnen sich die AuBenwand des Ringspalts in Vorwartsrichtung

und/oder die HulsenauBenseite in Rackwartsrichtung, insbesondere konisch, ver-

jdingen, um das Verkippen der Hilse innerhalb des Ringspalts um ca, #5° zu er-

méglichen.

10

15

20

25

20

WO 2016/177596 PCT/EP2016/059158

Um Uber leichte Stufen in der Werkstickoberflache, wie sie z.B. durch das Kippen

freigeschnittener Werkstickteile auftreten konnen, ohne Beschdidigung hinweg

gleiten zu kénnen, weist die vordere Stirnflache der Hulse vorzugsweise innen-

und/oder aufenseitig eine Anlaufschrage, z.B. in Form einer 45°-Fase, auf,

Besonders bevorzugt ist die Hiilse aus Keramik (z.B. Aluminiumoxid), da Keramik

hochfrequenztechnisch ausreichend neutral bzw. elektrisch nichtleitend ist, so

dass die erfindungsgemafe Schneidgasdise durch die kapazitive Abstandssenso-

rik des Laserbearbeitungskopfs wie eine gewéhnliche Nebenstromdiise (eine Di-

se ohne integrierte Hulse) behandelt werden kann. Weiterhin gewahrleisten der

hohe Schmelzpunkt und die hohe Abriebfestigkeit von Keramik eine ausreichend

hohe Lebensdauer der Hilse. Statt aus Keramik kann die Hillse aber auch aus

einem vergleichbar temperaturbestandigen und elektrisch nichtleitenden Material

oder einem bis mindestens 100 °C temperaturbestandigen Kunststoff gebildet

sein. Im letzteren Fall sind die Gleiteigenschatten, die Festigkeit und eine Tempe-

raturbestdindigkeit (Dauergebrauchstemperatur) bis mindestens 100°C wichtig.

Der Reibungskoeffizient bei Bewegung ber trockenen Stahl sollte < 0,3 sein. Au-

Serdem muss die relative Dielektrizitatskonstante bei 10° Hz unter 3 liegen. Diese

Anforderungen werden beispielsweise von Teflon erful

Vorzugsweise weist die Hilse in ihrer vorderen Stirnflache mindestens eine, be-

vorzugt mehrere schrag zur Radialrichtung verlaufende Nuten oder in ihrer Hil-

senwand mindestens eine, bevorzugt mehrere schrag zur Radialrichtung verlau-

fende Bohrungen auf. Durch die schrage bzw. spiralférmige Ausrichtung der Nuten

und Bohrungen iibt der Impuls des abstrémenden Schneidgases ein Drehmoment

auf die Hulse aus, die dadurch in Rotation versetzt wird, Alternativ kann die Halse

auch in ihrer Hilsenwand auBenseitig mindestens eine, bevorzugt mehrere schrag

Zur Axialrichtung verlaufende Nuten aufweisen, so dass die Hiilse durch die augen

an der Halse axial entlangstrémende Luft oder das auen an der Hulse entlang

strmende Prozess- bzw. Schutzgas in Rotation versetzt wird. Durch die rotieren-

de Hulse kénnen beispielsweise Verunreinigen der Werkstiickoberflache beseitigt

werden sowie durch mindestens eine, bevorzugt mehrere Bohrungen oder Nuten

in der Hulsenwand gezielt eine Modulation des Gasdrucks innerhalb der unter der

Hiilse befindlichen Prozesszone bewirkt werden.

40

5

20

25

30

WO 2016/177596 PCT/EP2016/059158

Die erfindungsgemafe Schneidgasduse kann vorteilhaft beispielsweise zum

Stickstoff-Hochdruck-Laserschneiden von mehrlagigen Blechstapein insbesondere

dunner Bleche (Baustahl, Edelstahl, Aluminium) genutzt werden. Das innerhalb

der Hilse gebildete Luftkissen bewirkt eine Anpresskraft auf den Werkstickstapel,

die wahrend des Schneidprozesses ein Auffachern der einzelnen Werkstiicke ver-

hindert. Dabei abt das Gaspolster unter der Hulse eine flachenhaft wirkende An-

presskraft auf den Blechstapel aus, so dass im Bereich des Laserstrahls (im Ge-

gensatz zu lokal begrenzt aufgebrachten Andruckkraften durch raumlich eng be-

grenzte Gasstrahlen) keine Momente auf die Blechoberflache wirken und kein lo-

kal begrenztes Absinken in Kombination mit einem Aufwélben der einzeinen Ble-

che resultiert. So kénnen weder Schneidgas noch Schmelze in die Zwischenrau-

me zwischen den einzelnen, gestapelten Werksticken eindringen. Die spaltfrei

gestapelten Einzel-Schnittkanten wirken dann auf den Schneidgasstrahl wie eine

gemeinsame, homogene Schnittkante, so dass eine einheitlich hohe, gratfreie

Schnittkantenqualitat Uber alle gestapelten Werkstiicke hinweg erreicht werden

kann. Aufgrund der durch die Hillse bewirkten verbesserten Einleitung des

Schneidgases in den Schnittspalt kann mit um den Faktor 3-5 geringeren

Schneidgasdriicken geschnitten werden als mit Standard-Schneidgasdisen. Der

statische Gasdruck im Schnittspalt, welcher zu einem Auseinanderklaffen der ein-

zelnen Werkstiicke des Stapels fuhren kann, ist also ebenfalls um einen Faktor 3~

5 geringer als bei Verwendung konventioneller Dusen, so dass die Wahrschein-

lichkeit eines Auffacherns des Blechstapels durch den Schneidgasdruck im

Schnittspalt verringert wird

Die Erfindung betrifft auch ein Verfahren zum Laserschneiden eines Werkstiicks

mit einer oben beschriebenen, gasbeaufschlagten Schneidgasduse, wobei ein

Laserstrahl durch die Innendlise auf das Werkstiick gerichtet wird und wobei die

Halse mechanisch durch Kontakt mit der WerkstUckoberflache oder pneumatisch

in eine Arbeitsstellung verschoben wird.

In einer Verfahrensvariante wird die Hilse durch den Schneidgasdruck in einer

Vorwartsrichtung vorgeschoben und durch unterschiedlich weites Absenken der

Schneidgasdiise auf das Werksttick zurlickgeschoben

10

5

20

25

30

WO 2016/177596 PCT/EP2016/059158

Das Zuriickschieben der Halse nach hinten (d.h. in den Dusenkérper hinein) wird

durch den Kontakt der vorderen Hulsenstimflache mit der Werkstickoberflache

bewirkt: Durch eine vertikale Bewegung der Schneidgasdiise bzw. des die

Schneidgasdiise tragenden Laserbearbeitungskopfs in Richtung auf die Werk-

stlickoberflache wird die Hillse auf das Werkstiick gedriickt und auf diese Weise

innerhalb des Ringspalts nach hinten geschoben. Es resultiert ein Uber den Ab-

stand zwischen dem Laserbearbeitungskopf (und damit der Schneidgasdiise) und

der Werkstiickoberflache steuerbares Verhaltnis zwischen Kernstrmung durch

die Innendise und Mantelstrémung durch den Ringspalt. Die strémungsmechani-

schen Eigenschaften der Schneidgasdise kénnen also beispielsweise beim

Wechsel zwischen Einstechen und Schneiden oder auch wahrend des laufenden

Schneidprozesses NC-gesteuert ber den vertikalen Abstand des Laserbearbei-

tungskopfs von der Werkstiickoberflache von der Charakteristik einer Einkanaldi-

se zu der einer Mehrkanaldiise variiert werden. Wenn die Hilse auf der Werk-

stiickoberflache aufgesetzt ist, kann sie auf der Werksttickoberflache gleiten, und

es bildet sich zwischen Hillse und Werkstlickoberflache ein (nahezu) gasdicht ab-

geschlossener Hohiraum, der zusatzlich die Einkopplung des Schneidgases in den

‘Schnittspalt verbessert. Ein seitliches Abstrémen des Schneidgases Uber die

Blechoberfiache hinweg wird verhindert, und der Schneidgasverbrauch wird redu-

ziert.

Das Vorschieben der Hulse nach vorn erfolgt druckgesteuert mit Hilfe des auf die

Hulse einwirkenden Schneidgases. Ist die hintere Hullsenstirnflache beispielsweise

deutlich gréRer ausgestaltet als die vordere Hilsenstimflache, so bewirkt das Ver-

hailtnis der auf die vordere bzw. die hintere Stimflache der Hillse wirkenden

Druckkrafte des Schneidgases eine resultierende Kraft nach vorne und dadurch

resultierend bei auf der Werkstiickoberflache aufgesetzter Hllse eine Anpresskraft

auf das Werkstiick

In einer anderen Verfahrensvariante mit einer Schneidgasdlise, bei der die min-

destens eine Verbindungséffnung mit einem Ringkanal zwischen dem Diisenkér-

per und der hinteren Stirnflache der Hulse kommuniziert, wird die Hulse in einer

Vonwartsrichtung vorgeschoben, wenn der Schneidgasdruck Uber einem Grenz-

10

5

20

25

30

WO 2016/177596 PCT/EP2016/059158

wert liegt, und in einer Ruckwéirtsrichtung zurickgezogen, wenn der Schneidgas-

druck unter dem Grenzwert liegt.

In einer noch anderen Verfahrensvariante mit einer Schneidgasdiise, bei der die

Dusenbohrung der Innendiise und der Ringspalt der Ringspaltdisse nicht mitein-

ander verbunden sind, wird bei freigegebener Dusenquerschnittsflache der Ring-

spaltdiise Umgebungsluft von der Kemstrémung in den Ringraum gesaugt, die

dann zusammen mit der Kernstrémung aus der Schneidgasdise austritt

Weitere Vorteile und vorteilhafte Ausgestaltungen des Gegenstands der Erfindung

ergeben sich aus der Beschreibung, den Anspriichen und der Zeichnung. Ebenso

konnen die vorstehend genannten und die noch weiter aufgefiihrten Merkmale je

fur sich oder zu mehreren in beliebigen Kombinationen Verwendung finden. Die

gezeigten und beschriebenen Ausfihrungsformen sind nicht als abschlieende

Aufzahlung zu verstehen, sondern haben vielmehr beispielhaften Charakter fir die

Schilderung der Erfindung,

Es zeigen:

Fign. 1a, 1b eine erste erfindungsgemaBe Schneidgasdiise mit einer Ringspalt-

diise, die in Fig. 1a in ihrer geschlossenen Endstellung und in Fig. 1b

in ihrer geéffneten Endstellung gezeigt ist;

Fign. 2a, 2b eine zweite erfindungsgemafe Schneidgasduse mit einer Ringspalt-

duse, die in Fig. 2a in ihrer geschlossenen Endstellung und in Fig. 2b

in einer geéffneten Stellung gezeigt ist;

Fign. 3a, 3b eine dritte erfindungsgemafe Schneidgasduse mit einer Ringspalt-

disse, die in Fig. 3a in ihrer geschlossenen Endstellung und in Fig. 3b

in einer geéffneten Stellung gezeigt ist;

Fign. 4a, 4b eine vierte erfindungsgemae SchneidgasdUse mit einer Ringspalt-

diise, die in Fig. 4a in ihrer einen und in Fig. 4b in ihrer anderen

Endstellung gezeigt ist; und

Fign. 5a-5d_verschiedene Modifikationen einer in den Fign. 1 bis 4 gezeigten

Hulse, in einer Draufsicht auf die vordere Hilsenstimseite (Fig. 5a),

10

15

20

25

30

10

WO 2016/177596 PCT/EP2016/059158

in einer Querschnittansicht (Fign. 5b, 5d) und in einer perspektivi-

schen Seitenansicht (Fig. 5c).

In der folgenden Beschreibung der Zeichnung werden fur gleiche bzw. funktions-

gleiche Bauteile identische Bezugszeichen verwendet.

Die in Fign. 1a, 1b und 2a, 2b gezeigten Schneidgasdisen 4, 1 sind an einem

Laserbearbeitungskopf 2 angeordnet und dienen dazu, ein Schneidgas auf ein

mittels eines Laserstrahls 3 bearbeitetes Werksttick (z.B. Blech) 4 zu richten. Sol-

che Schneidgasdiisen 1, 1° konnen beispielsweise an einer Laserbearbeitungs-

maschine, wie sie in der DE 10 2013 210 844 B3 offenbart ist, eingesetzt werden.

Die Schneidgasdiisen 1, 1 umfassen jeweils einen Dusenkorper 5 mit einer In-

nendiise 6 zur Ausbildung einer Kernstrémung 7 und mit einer die Innenduise 6

umgebenden Ringspaltdiise 8 zur Ausbildung einer Ringstromung 9, sowie eine

Uber die Innenduise 6 vorstehende, als Ventilhulse ausgebildete Hillse 10, die in

dem Ringspalt 11 der Ringspaltdise 8 axial verschiebbar zwischen zwei Stellun-

gen gefiihrt ist und die zumindest in einer Stellung Uber die Innendise 6 vorsteht.

Die bevorzugt als Keramikhiilse ausgestaltete Ventilhulse 10 verschliest in der

einen Stellung die Disenquerschnittsflache 25 der Ringspaltdiise 8 und gibt in der

anderen Stellung die Dasenquerschnittsflache 25 der Ringspaltdise 8 frei. Die

Ventilhilse 10 ist an der Au&enwand 12 des Ringspalts 11 verschiebbar gefuhrt

‘An der Innenwand 13 des Ringspalts 11, die durch die AuRenseite der Innendise

6 gebildet ist, ist ein Ventilsitz 14 ausgebildet, an dem die Ventilhilse 10 in ihrer

die Ringspaltdiise 8 verschlieBenden Endstellung anliegt. Die Innenduse 6 ist aber

ihre zentrale Diisenbohrung 18 an eine Gaszufuhr (nicht gezeigt) angeschlossen.

Der Ringspalt 11 ist Uber eine oder mehrere Verbindungséffnungen 16 an die Da-

senbohrung 15 angeschlossen. Der Laserstrahl 3 wird durch die Dusenaustrtts-

6ffnung 100 der Innendiise 6 auf das Werkstlick 4 gerichtet.

Die Ventilhilse 10 ist mit einem eng tolerierten, auSen umlaufenden Zentrierbund

17 ausgebildet, der an der AuSenwand 12 des Ringspalts 11 verschiebbar und

weitestgehend abgedichtet gefilhrt ist. Ein mechanisches Spiel zwischen der Au-

Benwand 12 des Ringspalts 11 und dem nach auBen spitzen oder balligen Zent-

10

15

20

25

30

WO 2016/177596 " PCT/EP2016/059158

rierbund 17 erméglicht eine Verkippung der Ventilhilse 10 innerhalb des Ring-

spalts 11 um ca. +5°. Auf diese Weise konnen beim Bewegen der Ventilhillse 10

auf dem Werkstiick 4 Unebenheiten der Werkstiickoberflache ausgeglichen wer-

den, Um iber leichte Stufen in der Werkstiickoberflache, wie sie z.B. durch das

Kippen freigeschnittener Werkstiickteile auftreten kénnen, ohne Beschadigung

hinweg gleiten zu konnen, weist die vordere Stirnflache der Ventilhilse 10 innen-

und auBenseitig jeweils eine umlaufende Anlaufschrage 18a, 18b in Form einer

Fase mit einem Fasenwinkel zwischen 30° und 60°, insbesondere mit einem Fa-

senwinkel von 45°, auf.

Bei der in Fign. 1a, 1b gezeigten Schneidgasdise 1 umfasst der Dusenkorper 5

einen in den Laserbearbeitungskopf 2 eingeschraubten Hauptkérper Sa (z,B, aus

Kupfer), der die wahiweise eingeschraubte oder einstiickig mit dem Hauptkorper

5a ausgebildete InnendUse 6 und die Ringspaltdse 8 aufweist, sowie eine auRen

auf den Hauptkérper 5a aufgeschraubte Sicherungsmutter 5b (z.B, aus Kupfer),

die einen radial nach innen in den Ringspalt 11 vorstehenden Sicherungsrand 19

aufweist. Der Sicherungsrand 19 halt die Ventilhiilse 10 unverlierbar im Ringspalt

11 und bildet einen Endanschlag, an dem die Ventilhilse 10 mit ihrem Zentrier-

bund 17 in ihrer vorderen Endstellung anliegt. Der Ventilsitz 14 ist durch die in

Vorwartsrichtung 20 der Ventilhdlse 10 konisch zulaufende Innenwand 13 des

Ringspalts 11 gebildet und bildet zusammen mit der Ventilhilse 10 ein Ringspalt-

ventil

In der in Fig. 1a gezeigten hinteren Endstellung der Ventilhdlse 10 (Abstand A der

Innendiise 6 zum Werkstiick 4: ca. 0 bis 1 mm) sitzt die Ventilhilse 10 auf dem

Werkstiick 4 auf und liegt mit der Innenkante ihrer Hilsenbohrung auf dem Ventil-

sitz 14 dichtend an, wodurch das Ringspaltventil und damit die Dusenquerschnitts-

flache 25 der Ringspaltdiise 8 verschlossen sind. Das aus dem Laserbearbei-

tungskopf 2 in die Schneidgasdiise 1 einstrémende Schneidgas kann nur durch

die zentrale Diisenaustrittsffnung 100 der Innendise 6 als Kernstrémung 7 aus-

strémen. Diese Einlochdiise (Einkanaldiise) ist z.B. bei der Dunnblechbearbeitung

erwinscht.

10

15

20

25

30

2

WO 2016/177596 PCT/EP2016/059158

Wenn die Ventilhiilse 10 aus ihrer hinteren Endstellung nach vorne geschoben

wird, hebt sie vom Ventilsitz 14 ab, und das Ringspaltventil 6ffnet. Dabei entsieht

mit zunehmendem Vorschieben der Ventilhillse 10 ein zunehmend breiterer Spalt

zwischen Ventilhilse 10 und Innenwand 13, d.h. eine zunehmend breitere Dusen-

6ffnung 26, so dass ein zunehmender Anteil des Schneidgases nicht mehr durch

die Dusenaustrittséffnung 100 der Innendiise 6, sondern tiber die Verbindungsoft-

nungen 16 in den Ringspalt 11 und von dort durch di

Ringspaltdtise 8 als Ringst-

rémung 9 ausstrémt. Diese Nebenstromddse (Mehrkanaldise), bei der das

Schneidgas sowohl aus der Innendiise 6 als auch aus der Ringspaltdiise 8 aus-

strémt, ist vor allem beim Schneiden dicker Werkstlicke erwiinscht. In Fig. 1b ist

die Ventilhilse 10 in ihrer vorderen Endstellung gezeigt, wobei der Abstand A der

Innendise 6 zum Werkstlick 4 um mindestens den Verschiebeweg der Ventilhiilse

10 zwischen ihren beiden Endstellungen gréRer als in der hinteren Endstellung ist

Die hintere Stimflache 21 der Ventilhillse 10 ist wegen des Zentrierbundes 17

deutlich gréBer als die vordere Stimflache, gebildet aus der Teilflache 18a, so

dass die Druckdifferenz zwischen dem Diiseninneren und der Umgebung das

Vorschieben der Ventilhilse 10 in Vorwartsrichtung 20 und bei bereits auf der

Werkstiickoberflache aufgesetzter Ventilhiilse 10 eine Anpresskraft der Ventilhiil-

se 10 auf die Werkstlickoberflache bewirkt, die proportional zum Schneidgasdruck

ist. Durch diese druckproportionale, pneumatische Anfederung der Ventilhllse 10

wird ein Abheben der Ventilhillse 10 von der Werkstiickoberflache sicher verhin-

dert. Das Zurtickschieben der Ventilhiilse 10 in Ruckwartsrichtung 22 erfolgt durch

unterschiedlich weites Absenken der Schneidgasdiise 1 zum Werkstlick 4,

wodurch die Ventilhiilse 10 auf der Werkstickoberflache aufsetzt und dann in

Riickwartsrichtung 22 zurlickgeschoben wird,

Bei der in Fign. 2a, 2b gezeigten Schneidgasdiise 1° umfasst der Dusenkérper 5

einen in den Laserbearbeitungskopf 2 einschraubbaren auReren Dusenkorper 5a

(2B. aus Kupfer), der die AuBenwand 12 des Ringspalts 11 bildet, und einen in

den auReren Diisenkérper 5a eingeschraubten, eingepressten oder eingeklebten

inneren Dasenkérper 5b (z.B. aus Kupfer), der die Innendiise 6 aufweist und des-

sen AuBenseite die Innenwand 13 des Ringspalts 11 bildet. Der Ventilsitz 14 ist

durch einen in Riickwartsrichtung 22 konisch zulaufenden vorderen Wandab-

10

15

20

25

30

WO 2016/177596 ® PCT/EP2016/059158

schnitt 24 der Innenwand 13 gebildet und wirkt mit einer als Absatz geformten In-

nenkontur der Ventilhilse 10 oder mit einem Dichtring 23 zusammen, der an der

hinteren Stimseite der Ventilhulse 10 befestigt ist und den Ventilsitz 14 in Vor-

wartsrichtung 20 hintergreift. Der Dichtring 23 bzw. der Absatz der Ventilhillse 10

halt die Ventilhilse 10 unverlierbar im Ringspalt 11. Der Ventilsitz 14 bildet zu-

sammen mit der Ventilhiilse 10 ein Ringspaltventil

In der in Fig. 2a gezeigten vorderen Endstellung der Ventilhulse 10 ist die Ventil-

hulse 10 vom Werkstiick 4 beabstandet und liegt mit dem Dichtring 23 auf dem

Ventilsitz 14 dichtend an, wodurch das Ringspaltventil und damit die Disenquer-

schnittsflache 25 der Ringspaltdise 8 verschlossen sind. Das aus dem Laserbe-

arbeitungskopf 2 in die Schneidgasdiise 1' einstrémende Schneidgas kann nur

durch die zentrale Disenaustrtts6ffnung 100 der Innendise 6 als Kernstrémung 7

ausstrémen. Diese Einlochdiise (Einkanaldise) ist beim Einstechen des Laser-

strahls 3 in das Werksttick 4 oder bei der Dunnblechbearbeitung erwinscht, wenn

der Laserbearbeitungskopf 2 und damit die Innenduse 6 einen grofen Abstand zur

Werksttickoberflache aufweisen.

Wenn die Ventilhiilse 10 aus ihrer vorderen Endstellung durch ein Absenken des

Bearbeitungskopfes 2 in Richtung Werkstlickoberflache 4 in Ruckwartsrichtung 22

in die in Fig. 2b gezeigte Stellung zurtickgeschoben wird, hebt sie vom Ventilsitz

14 ab, und das Ringspaltventil offnet, so dass das Schneidgas ilber die Verbin-

dungséffnungen 16 auch in den Ringspalt 11 und von dort durch die Dusenquer-

schnittsflaiche 25 der Ringspaltdiise 8 als Ringstrémung 9 ausstromt. Diese Ne-

benstromdiise (Mehrkanaldise), bei der das Schneidgas sowohl aus der Dusen-

austrittséfinung 100 der Innendiise 6 als auch aus der Ringspaltdise 8 ausstromt,

ist vor allem beim Schneiden dicker Werkstiicke erwinscht. In Fig. 2b ist die Ven-

tilhilse 10 in Anlage am Werkstiick 4 gezeigt, wobei der Abstand A der Innendise

6 zum Werksttick 4 um den Verschiebeweg der Ventilhiilse 10 kleiner als in der

vorderen Endstellung der aufgesetzten Diise ist.

Die Ventilhilse 10 ist im gezeigten Beispiel so aufgebaut, dass sich im Betrieb

unabhangig vom absoluten Gasdruckniveau die durch den Schneidgasdruck auf

die Ventilhiilse 10 wirkenden Auftriebs- und Anpresskréifte gerade die Waage hal-

10

15

20

25

30

WO 2016/177596 7 PCT/EP2016/059158

ten, so dass die Ventilhilse 10 weitgehend reibungsfrei, aber trotzdem standig

flachig aufliegend Uber die (ebene) WerkstUickoberflache gleitet. Erreicht wird dies

dadurch, dass derjenige Oberflachenteil der Ventilhiilse 10, auf den der Schneid-

gasdruck in Vorwartsrichtung 20 wirkt, gleich gro® ist wie derjenige Oberflachenteil

der Ventithillse 10, auf den der Schneidgasdruck in Ruckwairtsrichtung 22 wirkt. Im

gezeigten Beispiel ist die durch Ventilhillse 10 und Dichtring 21 gebildete hintere

Stimflache gleich gro® wie die durch die innere Anlaufschrage 18a gebildete, vor-

dere Stimflache (in der Projektion), die bei auf das Werkstuck 4 aufgesetzter Ven-

tilhulse 10 mit Schneidgasdruck beaufschiagt ist. Das Vorschieben der Ventilhulse

10 in Vorwartsrichtung 20 erfolgt bei nicht auf das Werkstiick 4 aufgesetzter Ven-

tilhlse 10 durch den Schneidgasdruck. Das Zuriickschieben der Ventilhiilse 10 in

Rckwartsrichtung 22 erfolgt durch unterschiedlich weites Absenken der Schneid-

gasdiise 1 zum Werkstiick 4, wodurch die Ventilhilse 10 auf der Werkstlickober-

flache aufsetzt und in Riickwartsrichtung 22 zurtickgeschoben wird, Durch eine

gezielte Anderung dieser Flachenverhaitnisse kann ein definierter Schwebezu-

stand der Ventilhiilse 10 dber dem Werkstiick 4 unabhangig vom aktuellen Gas-

druck erzielt werden, um so beispielsweise eine kratzerfreie Schneidbearbeitung

Zu erméglichen,

Wenn nach dem Einstechen Ablagerungen aus Schlacke und erstarrten Metall-

spritzern auf der Werkstlickoberfiéiche anhaften, so muss auf dem Weg des La-

serstrahls 3 vom Einstechloch zum Beginn der eigentlichen Schneidkontur ein Be-

reich Uberwunden werden, welcher aufgrund der Verschmutzung der Werkstick-

oberflache nicht dazu geeignet ist, die Ventilhilse 10 schon dort bundig auf das

Werkstiick 4 aufzusetzen. In diesem Ubergangsbereich (genannt ,Vorschnitt")

zwischen Einstechposition und eigentlicher Schneidkontur wirkt sich die Méglich-

keit zur NC-gesteuerten Umschaltung der Dusencharakteristik ebenfalls vorteilhatt

aus: Im Bereich des Vorschnitts ist die Dusencharakteristik einer Einlochduse

(Einkanaldiise) giinstiger fir einen stabilen Schneidprozess, wahrend beim Errei-

chen der eigentlichen Bauteilkontur auf die Nebenstrom-(Mehrkanal)-

Charakteristik umgeschaltet werden kann, wenn dies fir das Schneiden dicker

Werkstiicke giinstiger ist.

10

15

20

25

30

WO 2016/177596 7 PCT/EP2016/059158

Die Schneidgasdiise 1‘ weist beim Einstechen mit groBem Abstand dieselben Ei-

genschaften auf wie eine klassische Einlochduse (Einkanaldise). Es wird daher

keine zusatzliche Datenermittlung fur Einstech-Prozessparameter erforderlich

Durch den kompakten Gasstrahl beim Einstechen, der nur durch die zentrale Off-

nung 100 der Innendiise 6 austreten kann, ist die Schneidgasdiise 1‘ bestméglich

vor Verschmutzung durch Spritzer oder Rauch geschiltzt. Die Flugbahn und das

Abkiihiverhalten von Metallspritzern, welche aus dem Einstechloch herausge-

schleudert werden, werden bestméglich beeinflusst, so dass ein méglichst

spritzerfreies Einstechen erreicht wird.

Die nahezu gasdichte Kapselung des Bereichs zwischen der Schneidgasdiise 1,

1' und der Werkstlickoberflache bei aufgesetzter Schneidgasdilse 1, 1"

- minimiert die Gasmenge, welche nicht in den Schneidspalt eindringt (= Nutz-

prozess), sondem horizontal Uber die Blechoberflache aus der Prozesszone

abstrémt (= Verlustprozess),

- minimiert hierdurch den maschinenseitig maximal bereitzustellenden Schneid-

gasdruck bzw. die notwendige, maximale Schneidgasdurchflussmenge,

- minimiert die durch die Schneidgasdiise 1, 1' generierte Schallemission,

- erméglicht durch die verbesserte Einkopplung des Schneidgases in den

Schnittspalt bei gegebenen, maschinenseitigen Maximalgasdriicken das

Schneiden noch gréferer Blechdicken, und

~ verhindert eine schadliche Vermischung des Schneidgases (z.B. hochreiner

Sauerstoff) durch mit in den Schneidspalt eingesaugte Umgebungsluft.

Die ,schwimmende" Kipplagerung der Ventilhilse 10 im Dusenkorper 5 erlaubt im

laufenden Schneidbetrieb

- die NC-gesteuerte Variation des Diise-Blech-Abstandes A und dadurch

- die gezielte Veranderung der Stromungsverteilung innerhalb der Ventilhulse 10

und dadurch den flexiblen Einsatz der Schneidgasdise 1, 1' sowohl als klassi-

sche Einlochdlise (Einkanaldiise) wie auch als verbrauchsminimierte Neben-

stromdiise (Mehrkanaldiise),

- die automatische Kompensation unebener Werkstickoberflaichen ohne Veran-

derung der Schneidgasdynamik und damit auch ohne Veranderung des

Schneidergebnisses.

10

15

20

25

30

16

WO 2016/177596 PCT/EP2016/059158

Statt wie gezeigt konisch kann der Ventilsitz 14 auch als ebener Ringabsatz, ins-

besondere am Grund des Ringspalts 11 gebildet sein.

Von der Schneidgasdse 1‘ der Fig. 2 unterscheidet sich die in Fign. 3a, 3b ge-

zeigte Schneidgasdiise 1" dadurch, dass die Dusenbohrung 15 der Innendlse 6

und der Ringspalt 11 der Ringspaltdiise 8 nicht miteinander verbunden sind, also

keine Verbindungsbohrungen vorhanden sind, und dass ein zwischen der hinteren

Stimflache 21 der Ventilhilse 10 und dem Dusenkérper 5 vorhandener Ringraum

26 Uber einen zwischen Disenkérper 5 und Ventilhiilse 10 vorhandenen Fiih-

rungsspalt 27 mit der Augenumgebung verbunden ist. Auf die bei den Schneid-

gasdlsen 1, 1‘ gewiinschte Abdichtung des AuSendurchmessers der Ventilhillse

10 bzw. ihres Zentrierbundes 17 gegeniiber der Umgebungsatmosphare wird so-

mit gezielt verzichtet

Das Verhaltnis zwischen hinterer und vorderer Hillsenstirnflache ist so gewahlt,

dass die im Schneidbetrieb auf die Ventilhulse 10 wirkenden Gasdruckkrafte un-

abhangig vom verwendeten Schneidgasdruck einen definierten Schwebezustand

der Ventilhiilse 10 bewirken, so dass durch den definiert und reproduzierbar ein-

stellbaren Spalt zwischen vorderer Hillsenstirnflache und Werkstiickoberflache ein

ausreichend hoher Verlustgasstrom aus der Ventilhillse 10 entweicht,

Alternativ hierzu kann auch durch das gezielte Einbringen von Gasabstrémkana-

len in die HUlsenstimflache oder auch von Gasabstrémbohrungen in den zylindri-

schen Teil der Hulse ein ausreichend hoher Verlustgasstrom erzielt werden.

Wird die Schneidgasdiise 1" — ausgehend von ihrer in Fig. 3a gezeigten geschlos-

senen Ventilstellung ~ mit einem zunehmend geringeren Innendusenabstand A

zum Werkstiick 4 betrieben, so hebt die Ventilhalse 10 vom Ventilsitz 14 ab und

das Ringspaltventil 6ffnet zunehmend (Fig. 3b). Durch den Venturi-Effekt des aus

der Innendise 6 strémenden Schneidgases wird (zunehmend mehr) Luft (und

damit Sauerstoff) 28 Uber den Fuhrungsspalt 27 aus der Augenumgebung als

Ringstrmung 9 angesaugt, die sich innerhalb der Ventilhulse 10 mit dem Stick-

stoff-Schneidgasstrahl vermischt. Abhéingig vom Innendiisenabstand A zum

10

15

20

25

30

7

WO 2016/177596 PCT/EP2016/059158

Werkstiick 4 lasst sich auf diese Weise ein Fremdgasanteil in dem als Schneidgas

genutzten Stickstoffstrom durch Sauerstoff aus der Umgebung gezielt einstellen

Die Schneidgasdtise 1“ wirkt also als einstellbare Gasmischdise. Uber die richtige

Wahl des Innendiisenabstands A zum Werkstiick 4 kann eine Anpassung des re-

sultierenden Sauerstoffanteils im Schneidgas an die Erforderisse das aktuellen

Schneidprozesses (abhangig von z.B. Laserleistung, Blechdicke, Walzhaut-

Oberflacheneigenschaften) reproduzierbar und einstellbar erfolgen.

Mit Hilfe einer solchen einstellbaren Gasmischdiise konnen beispielsweise beim

Schneiden von Aluminium mit COz-Laserstrahlung die Prozesseffizienz und

-stabilitat durch eine gesteuerte Beimischung von ca. 0,5-2% Sauerstoff aus der

Umgebung in den hochreinen Stickstoff-Schneidgasstrahl gesteigert werden.

Durch die Anwesenheit des geringen Prozentsatzes an Sauerstoff werden im

Schneidprozess eine Erhéhung des Absorptionsgrades sowie eine Herabsetzung

der Schmelzviskositat erzielt.

Soll keine Beimischung von Umgebungsluft erfolgen, so muss der InnendUsenab-

stand A zum Werkstiick 4 so weit vergré®ert werden, dass die Ventilhilse 10 auf

dem konischen Ventilsitz 14 aufsetzt und so der Ringspalt 11 verschlossen wird

(Fig. 3a). Auf diese Weise wird das Einkoppeln des hochreinen Schneidgasstrahis

in den Schneidspalt mit minimaler Kontamination durch die Umgebungsatmospha-

re erméglicht. Dies ist vorteithaft beispielsweise fur das Schneiden oxidfreier Bau-

teile

In einer weiteren, nicht gezeigten Variante kann die Gasdiise altemativ so ausge-

fuhrt sein, dass die Dusenbohrung 15 der Innendise 6 und der Ringspalt 11 der

Ringspaltdtise 8 nicht miteinander verbunden sind, also keine Verbindungsboh-

rungen vorhanden sind, und dass der zwischen der hinteren Stimflache 21 der

Ventilhiise 10 und dem Disenkérper 5 vorhandene Ringraum 26 nicht mit der

AuBenumgebung verbunden ist. In dieser Variante wirkt die Gasduse immer als

Einkanaldiise. Eine Variation der Strémungsverhaltnisse ist mit einer solchen

Gasdiise nicht méglich, aber die Einkopplung des Schneidgases in den Schneid-

spalt bzw. die Wirkung eines Schutzgases beim Schweien wird verbessert.

10

15

20

25

18

WO 2016/177596 PCT/EP2016/059158

Von der Schneidgasdise 1° der Fig. 2 unterscheidet sich die in Fign. 4a, 4b ge-

Zeigte Schneidgasduse 1 dadurch, dass die Verbindungséffnungen 16 als axiale

Langlécher ausgebildet sind, die in der hinteren Endstellung (Fig. 4a) bis zur vor-

deren Endstellung (Fig. 4b) der Hillse 10 die Disenbohrung 15 der Innendise 6

und den Ringspalt 11 der Ringspaltdiise 8 miteinander verbinden, und dass in der

hinteren Endstellung der Halse 10 zwischen der hinteren Stimflache 21 der Hulse

10 und dem Disenkérper 5 ein Ringraum 26 verbleibt, der Uber einen zwischen

Dusenkérper 5 und Hise 10 vorhandenen Fihrungsspalt 27 mit der Augenumge-

bung verbunden ist. Durch die Verbindungslécher 16 und durch den in jeder Hal-

senstellung vorhandenen Ringraum 26 ist es méglich, die Hulse 10 aus einer vor-

geschobenen Stellung durch eine gezielte Wahl des Gasdrucks in RUckwartsrich-

tung 22 bis in ihre hintere Endstellung zu saugen. Die hintere Endstellung der Hiil-

se 10 ist entweder durch Aniage der hinteren Hulsenstimflache an der konischen

AuBenseite der Innendiise 6 oder durch Anlage des vorderen Hilsenrands 18¢

am Diisenkérper 5 definiert.

Anders als die Schneidgasdusen 1, 1’, 1" weist die Hulse 10 der Schneidgasdlse

1" keinen nach auBen spitzen oder balligen Zentrierbund auf, sondem hier ver-

jdngt sich die AuBenwand 12 des Ringspalts 11, gebildet durch die Innenwand des

Hauptkdrpers 5a des Diisenkérpers 5, in Vorwartsrichtung 20 konisch, um das

Verkippen der Halse 10 innerhalb des Ringspalts 11 um ca. +5° zu erméglichen.

Alternativ oder zusaitzlich kann sich auch die Hilsenwand aufenseitig in Ruck-

wartsrichtung 22 insbesondere konisch verjungen.

Die Schneidgasdise 1“ arbeitet dabei wie folgt:

Beim Einschalten des Schneidgasstroms wird zundchst ein Unterdruck im Ring-

Traum 26 bzw. auf der hinteren Stimfiache 21 der Hillse 10 erzeugt, durch den die-

se in den Disenkérper 5 hinein bis in die hintere Endstellung gezogen wird, auch

wenn die Hulse 10 keinen Kontakt zur Werkstiickoberflache hat. Bleibt der Gas-

druck des Schneidgases kleiner als ein durch das Gewicht der Hulse 10 vorgege-

bener Grenzdruck (z.B. 3 bar), so bleibt die Hillse 10 eingesaugt. Dieser Zustand

ist nutzbar zum Schutz der Hulse 10 vor Beschadigung oder Verschmutzung z.B.

beim Einstechen, beim Einsatz der Duse zum Gravieren oder Kennzeichnen des

10

5

20

25

30

WO 2016/177596 a PCT/EP2016/059158

Werkstiicks oder bei der Dusenreinigung durch Biirsten — d.h. besonders bei Ver-

fahren, bei denen mit gro&em Disenabstand zum Werkstiick 4 gearbeitet wird,

aber trotzdem die Hulse 10 im Dusenkérper 5 in der hinteren Endstellung verblei-

ben soll.

Wird der Gasdruck liber den Grenzdruck erhéht, so strémt das Schneidgas zu-

nehmend turbulent durch den Ringspalt 8 zwischen Innendiise 6 und Hulse 10,

wodurch die nach vorne gerichtete Kraftwirkung des Schneidgases ebenfalls zu-

nimmt, so dass die Halse 10 durch das Schneidgas in Vorwairtsrichtung 20 ge-

drivckt wird

Dieser Zustand wird beim Schneiden des Werksticks 4 eingestellt, so dass die

Hulse 10 Kontakt zur Werkstiickoberflache hat. Dies verhindert wirkungsvoll ein

seitliches Abstrémen des Schneidgases und ein Einsaugen von Umgebungsluft in

den Schneidspalt, Auf diese Weise wird der Gasverbrauch reduziert und im

‘Schneidspalt eine genau definierte Gaszusammensetzung erhalten, wodurch die

Qualitat der erhaltenen Schneidkanten signifikant verbessert wird.

Zum emeuten Einsaugen der Hilse 10 nach dem Schneidbetrieb muss der Gas-

druck am Eingang 15 des Dusenkérpers 5 zunachst auf fast 0 bar reduziert oder

ganz abgeschaltet werden. Ein erneutes Anheben des Gasdrucks auf knapp un-

tethalb den Grenzdruck bewirkt dann das Einsaugen der sich schwerkraftbedingt

in ihrer vorderen Endstellung an Vorspriingen 101 des Dusenkérpers 5 befindli-

chen Hlilse 10 in ihre hintere Endstellung. Bei einem konstanten Gasdruck von

unter dem Grenzdruck verbleibt die Hiilse 10 permanent in ihrer hinteren Endstel-

lung im Disenkérper 5.

Stat wie in den Fign. 3 und 4 gezeigt Uber den Fuhrungsspalt 27, kann Luft aus

der AuBenumgebung auch dber eine Bohrung (nicht gezeigt) im Dusenkorper 5

angesaugt werden, die den Ringraum 26 mit der Augenumgebung verbindet.

In Fign. Sa-8d sind verschiedene Modifikationen der Hulse 10 gezeigt.

Weist die Hulse 10 in ihrer vorderen Stimflache 29 mehrere, hier beispielhaft zwei,

schrag zur Radialrichtung oder spiralformig verlaufende Nuten 30 (Fig. 5a) oder in

ihrer zylindrischen Hilsenwand 31 mehrere, hier beispielhaft zwei, schrag zur Ra-

dialrichtung verlaufende Bohrungen 32 (Fig. 5b) auf, so wird die Hulse 10 durch

das in den Nuten 30 oder Bohrungen 32 von innen nach auen ausstrémende

10

16

20

25

30

WO 2016/177596 = PCT/EP2016/059158

‘Schneidgas in eine Rotation versetzt. Die Nuten 30 kénnen sehr schmal und flach

ausgefilhrt sein, so dass lediglich ein geringer Bruchteil des Schneidgases durch

die Nuten 30 in die Umgebung abstrémt. Durch die schrage baw. spiralformige

Ausrichtung der Nuten 30 und der Bohrungen 32 Ubt der Impuls des abstrémen-

den Schneidgases ein Drehmoment auf die Ventilhiilse 10 aus, die dadurch in Ro-

tation versetzt wird. Altemativ kénnen in der zylindrischen HUlsenwand 31 auBen-

seitig auch mehrere schrag zur Axialrichtung verlaufende Nuten 33 (Fig. 5c) vor-

handen sein, so dass die Ventilhiilse 10 durch die axial im Fuhrungsspalt 27 stro-

mende Luft 28 bzw. das Prozess- oder Schutzgas in Rotation versetzt wird. Zu-

satzlich zu den rotationsverursachenden Strukturen kann die Ventithiilse 10 in ih-

rer zylindrischen HUlsenwand 31 ein oder mehrere diinne Lécher 34 aufweisen

Die Rotation der Hillse 10 kann wie folgt vorteilhaft genutzt werden

Wenn die Hillse 10 aus einem hoch abriebfesten Werkstoff, wie z.B. einer Oxidke-

ramik (Al203), hergestellt ist, kann die Hulse 10 mit ihrer vorderen Stimfiache 29 —

wie bei einem Dreh- oder Fraswerkzeug ~ in gewissem Umfang Verunreinigen der

Werkstiickoberflache durch einen Impulsbertrag abtragen. Wenn sich die Hulse

10 in standigem mechanischen Kontakt mit der Werkstickoberflache befindet

(Hulse 10 rotiert), dann kénnen flachige Verunreinigungen, wie z.B. Ol- oder Zun-

derschichten, Farb- oder Klebstoffreste, Schmauchspuren, Metallperlen 0.4., ent-

fernt werden. Durch den direkten mechanischen Kontakt kann die keramische

Hilse 10 allerdings Kratzspuren auf der Werkstiickoberflache hinterlassen.

Durch die Rotation der Hilse 10 werden auBerdem die Haftreibung zwischen Hul-

se 10 und Werkstlickoberflache und der Verschleifs der Hulse 10 durch lokale Er-

warmung vermindert.

Weist die Hulse 10 geometrische Strukturen, wie z. B. Nuten 30, in ihrer Stirnfla-

che 29 (Fig. 5a) oder Bohrungen 32, 34 in der Hillsenwand 31 (Fig. 5b,d) auf,

durch die ein geringer Teil des Prozessgases lokal begrenzt aus dem Innenraum

der Hulse 10 in die Umgebung ausstrémen kann, so ermdglicht die Rotation der

Hulse 10 eine gezielte Modulation des Prozessgasdrucks in der unter der Hulse

10 befindlichen Prozesszone (am Werksttick 4). Diese gezielt erzeugten Druck-

schwankungen wirken sich z. B. beim Laserschneiden positiv auf die Qualitat der

erzeugten Schneidkanten des Werkstiicks 4 aus.

24

WO 2016/177596 PCT/EP2016/059158

Stat aus Keramik kann die Hillse 10 auch aus Kunststoff gefertigt sein, der nicht

so temperaturbestandig sein muss wie Keramik. Die besseren Gleiteigenschaften

von Kunststoff haben den Vorteil, dass bei der Bewegung der Hillse 10 dber das.

Werkstiick die Bildung von Kratzer auf der Werkstiickoberflache vermindert oder

ganz vermieden werden kann.

10

15

20

25

30

22

WO 2016/177596 PCT/EP2016/059158

Patentanspriiche

Schneidgasdiise (1; 1'; 1"; 1") flr einen Laserbearbeitungskopf (2), mit ei-

ner Innendiise (6) zur Ausbildung einer Kernstrémung (7) und mit einer die

Innenduse (6) umgebenden Ringspaltduse (8) zur Ausbildung einer Ring-

strémung (9),

dadurch gekennzeichnet,

dass in dem Ringspalt (11) der Ringspaltdiise (8) eine Hulse (10) axial ver-

schiebbar zwischen einer hinteren und einer vorderen Stellung gefiuhrt ist,

die zumindest in der vorderen Stellung iber die Innenduse (6) vorsteht und

die die Dsenquerschnittsflache (25) der Ringspaltdiise (8) in den beiden

Stellungen unterschiediich weit freigibt

Schneidgasdiise nach Anspruch 1, dadurch gekennzeichnet, dass die Hil-

se (10) in ihrer einen Stellung die Ringspaltdiise (8) zumindest weitgehend,

insbesondere vollstandig, verschlie@t und in ihrer anderen Stellung die

Ringspaltdiise (8) freigibt,

Schneidgasdiise nach Anspruch 1 oder 2, dadurch gekennzeichnet, dass.

die Innendiise (6) und die Ringspaltduse (8) in einem Dusenkérper (5) aus-

gebildet sind und dass die Dusenbohrung (15) der Innenduise (6) und der

Ringspalt (11) der Ringspaltdiise (8) Uber mindestens eine Verbindungsoft-

nung (16) miteinander verbunden sind.

Schneidgasdiise nach Anspruch 3, dadurch gekennzeichnet, dass in der

hinteren Stellung der Hillse (10) zwischen der hinteren Stirnflache (21) der

Hilse (10) und dem Disenkérper (5) ein Ringraum (26) verbleibt, der, ins-

besondere Uber einen zwischen Diisenkérper (5) und Hillse (10) vorhande-

nen Fihrungsspalt (27), mit der Augenumgebung verbunden ist, und dass

10

15

20

25

30

23

WO 2016/177596 PCT/EP2016/059158

10.

die mindestens eine Verbindungséffnung (16) als eine sich bis in den Ring-

raum (26) erstreckende Offnung ausgebildet ist.

Schneidgasdlise nach Anspruch 1 oder 2, dadurch gekennzeichnet, dass

die Innendiise (6) und die Ringspaltdiise (8) in einem Dusenkérper (5) aus-

gebildet sind, wobei die Dusenbohrung (15) der Innenduse (6) und der

Ringspalt (11) der Ringspaltdise (8) nicht miteinander verbunden sind, und

dass ein zwischen der hinteren Stimflache (21) der Hulse (10) und dem Da-

senkérper (5) vorhandener Ringraum (26), insbesondere diber einen zwi-

schen Disenkérper (5) und Hulse (10) vorhandenen Fuhrungsspalt (27),

mit der Augenumgebung verbunden ist.

Schneidgasdiise nach einem der vorhergehenden Anspruche, dadurch ge-

kennzeichnet, dass derjenige Oberfidchenteil der Hulse (10), auf den der

‘Schneidgasdruck in einer Vorwartsrichtung (20) wirkt, groBer ist als derjeni-

ge Oberflachenteil der Hulse (10), auf den der Schneidgasdruck in einer

Riickwartsrichtung (22) wirkt.

Schneidgasdiise nach einem der Anspriiche 4 bis 5, dadurch gekennzeich-

net, dass derjenige Oberflachenteil der Hulse (10), auf den der Schneid-

gasdruck in einer Vorwartsrichtung (20) wirkt, gleich gro oder kleiner ist als

derjenige Oberflachenteil der Hillse (10), auf den der Schneidgasdruck in

einer Ruckwartsrichtung (22) wirkt.

‘Schneidgasdiise nach einem der vorgehenden Anspriiche, dadurch ge-

kennzeichnet, dass die Innenwand (13) des Ringspalts (11) durch die Au-

Benseite der Innendiise (6) gebildet ist

Schneidgasdiise nach einem der vorgehenden Anspriiche, dadurch ge-

kennzeichnet, dass die Hulse (10) an der Auenwand (12) des Ringspalts

(11) verschiebbar gefirt ist

Schneidgasdiise nach einem der vorgehenden Anspriiche, dadurch ge-

kennzeichnet, dass im Ringspalt (11) ein Ventilsitz (14) angeordnet ist, an

10

15

20

25

30

24,

WO 2016/177596 PCT/EP2016/059158

11,

12,

13.

14.

15.

16.

17.

dem die Hiilse (10) in ihrer die Ringspaltdise (8) verschlieRenden Stellung

anliegt.

‘Schneidgasduse nach Anspruch 10, dadurch gekennzeichnet, dass der

Ventilsitz (14) in der hinteren Stellung der Hiilse (10) geschlossen und in

der vorderen Stellung der Hilse (10) gedffnet ist.

Schneidgasdise nach Anspruch 11, dadurch gekennzeichnet, dass der

Ventilsitz (14) durch einen konischen Wandabschnitt oder einen Ringabsatz

des Ringspalts (11) gebildet ist.

‘Schneidgasdiise nach Anspruch 10, dadurch gekennzeichnet, dass der

Ventilsitz (14) in der vorderen Stellung der Hulse (10) geschlossen und in

der hinteren Stellung der Halse (10) gedfinet ist.

Schneidgasdise nach Anspruch 13, dadurch gekennzeichnet, dass der

Ventilsitz (14) durch einen konischen Wandabschnitt (24) oder einen Ring-

absatz des Ringspalts (11) gebildet ist und dass die Hulse (10) eine den

Ventilsitz (14) hintergreifende Dichtflache aufweist

Schneidgasdise nach einem der Anspriiche 10 bis 14, dadurch gekenn-

zeichnet, dass eine mit dem Ventilsitz (14) zusammenwirkende Dichtflache

der Hillse (10) durch einen separaten Dichtring (23) gebildet ist.

Schneidgasdiise nach einem der vorgehenden Anspriiche, dadurch ge-

kennzeichnet, dass die Hise (10) im Ringspalt (11) verkippbar gelagert ist

‘Schneidgasdlise nach Anspruch 16, dadurch gekennzeichnet, dass die

Hulse (10) einen aufen umlaufenden, spitzen oder balligen Zentrierbund

(17) aufweist, der an der Augenwand (12) des Ringspalts (11) verschiebbar

gefuhrt und verkippbar gelagert ist.

10

5

20

25

30

25

WO 2016/177596 PCT/EP2016/059158

18.

19,

20.

24

22.

23.

24.

Schneidgasdise nach einem der vorhergehenden Anspriiche, dadurch ge-

kennzeichnet, dass die vordere Stirnflache der Hillse (10) innen- und/oder

aufenseitig eine Anlaufschrage (18a, 18b) aufweist.

‘Schneidgasdiise nach einem der vorgehenden Anspriiche, dadurch ge-

kennzeichnet, dass die Hillse (10) aus Keramik oder einem vergleichbar

temperaturbestandigen und elektrisch nichtleitenden Material oder einem

bis mindestens 100 °C temperaturbestandigen Kunststoff gebildet ist.

Schneidgasdiise nach einem der vorgehenden Anspriiche, dadurch ge-

kennzeichnet, dass die Hiilse (10) in ihrer vorderen Stirnflache (29) mindes-

tens eine, bevorzugt mehrere schrag zur Radialrichtung verlaufende Nuten

(30) oder in ihrer Hiilsenwand (31) mindestens eine, bevorzugt mehrere

schrag zur Radialrichtung verlaufende Bohrungen (32) aufweist.

Schneidgasdiise nach einem der vorgehenden Anspriche, dadurch ge-

kennzeichnet, dass die Hilse (10) in ihrer Halsenwand (31) auBenseitig

mindestens eine, bevorzugt mehrere schrag zur Axialrichtung verlaufende

Nuten (33) aufweist.

Schneidgasdiise nach einem der vorgehenden Anspriche, dadurch ge-

kennzeichnet, dass die Hulse (10) in ihrer Hulsenwand (31) mindestens ei-

ne, bevorzugt mehrere Bohrungen (34) aufweist.

Verfahren zum Laserschneiden eines Werkstiicks (4) mit einer gasbeauf-

schlagten Schneidgasdiise (1; 1‘; 1"; 1") nach einem der vorhergehenden

Anspriiche, wobei ein Laserstrah| (3) durch die Innendiise (6) auf das

Werkstiick (4) gerichtet wird und die Halse (10) in eine Arbeitsstellung me-

chanisch oder pneumatisch verschoben wird,

Verfahren nach Anspruch 23, dadurch gekennzeichnet, dass die Hillse (10)

durch den Schneidgasdruck in einer Vorwartsrichtung (20) vorgeschoben

und durch unterschiedlich weites Absenken der SchneidgasdUse (1) auf

das Werkstiick (4) in einer Riickwéirtsrichtung (22) zurlickgeschoben wird

Potrebbero piacerti anche

- Ulllted States Patent (19) (11) Patent Number: 6,118,097: Kaga Et Al. (45) Date of Patent: Sep. 12, 2000Documento27 pagineUlllted States Patent (19) (11) Patent Number: 6,118,097: Kaga Et Al. (45) Date of Patent: Sep. 12, 2000xinfeng HENessuna valutazione finora

- Us 5128508 ADocumento5 pagineUs 5128508 Axinfeng HENessuna valutazione finora

- Duan2001 1Documento9 pagineDuan2001 1xinfeng HENessuna valutazione finora

- 3laser Machining AssDocumento1 pagina3laser Machining Assxinfeng HENessuna valutazione finora

- Shoe Dog: A Memoir by the Creator of NikeDa EverandShoe Dog: A Memoir by the Creator of NikeValutazione: 4.5 su 5 stelle4.5/5 (537)

- The Subtle Art of Not Giving a F*ck: A Counterintuitive Approach to Living a Good LifeDa EverandThe Subtle Art of Not Giving a F*ck: A Counterintuitive Approach to Living a Good LifeValutazione: 4 su 5 stelle4/5 (5794)

- Hidden Figures: The American Dream and the Untold Story of the Black Women Mathematicians Who Helped Win the Space RaceDa EverandHidden Figures: The American Dream and the Untold Story of the Black Women Mathematicians Who Helped Win the Space RaceValutazione: 4 su 5 stelle4/5 (895)

- The Yellow House: A Memoir (2019 National Book Award Winner)Da EverandThe Yellow House: A Memoir (2019 National Book Award Winner)Valutazione: 4 su 5 stelle4/5 (98)

- Grit: The Power of Passion and PerseveranceDa EverandGrit: The Power of Passion and PerseveranceValutazione: 4 su 5 stelle4/5 (588)

- The Little Book of Hygge: Danish Secrets to Happy LivingDa EverandThe Little Book of Hygge: Danish Secrets to Happy LivingValutazione: 3.5 su 5 stelle3.5/5 (400)

- The Emperor of All Maladies: A Biography of CancerDa EverandThe Emperor of All Maladies: A Biography of CancerValutazione: 4.5 su 5 stelle4.5/5 (271)

- Never Split the Difference: Negotiating As If Your Life Depended On ItDa EverandNever Split the Difference: Negotiating As If Your Life Depended On ItValutazione: 4.5 su 5 stelle4.5/5 (838)

- The World Is Flat 3.0: A Brief History of the Twenty-first CenturyDa EverandThe World Is Flat 3.0: A Brief History of the Twenty-first CenturyValutazione: 3.5 su 5 stelle3.5/5 (2259)

- On Fire: The (Burning) Case for a Green New DealDa EverandOn Fire: The (Burning) Case for a Green New DealValutazione: 4 su 5 stelle4/5 (74)

- Elon Musk: Tesla, SpaceX, and the Quest for a Fantastic FutureDa EverandElon Musk: Tesla, SpaceX, and the Quest for a Fantastic FutureValutazione: 4.5 su 5 stelle4.5/5 (474)

- A Heartbreaking Work Of Staggering Genius: A Memoir Based on a True StoryDa EverandA Heartbreaking Work Of Staggering Genius: A Memoir Based on a True StoryValutazione: 3.5 su 5 stelle3.5/5 (231)

- Team of Rivals: The Political Genius of Abraham LincolnDa EverandTeam of Rivals: The Political Genius of Abraham LincolnValutazione: 4.5 su 5 stelle4.5/5 (234)

- Devil in the Grove: Thurgood Marshall, the Groveland Boys, and the Dawn of a New AmericaDa EverandDevil in the Grove: Thurgood Marshall, the Groveland Boys, and the Dawn of a New AmericaValutazione: 4.5 su 5 stelle4.5/5 (266)

- The Hard Thing About Hard Things: Building a Business When There Are No Easy AnswersDa EverandThe Hard Thing About Hard Things: Building a Business When There Are No Easy AnswersValutazione: 4.5 su 5 stelle4.5/5 (345)

- The Unwinding: An Inner History of the New AmericaDa EverandThe Unwinding: An Inner History of the New AmericaValutazione: 4 su 5 stelle4/5 (45)

- The Gifts of Imperfection: Let Go of Who You Think You're Supposed to Be and Embrace Who You AreDa EverandThe Gifts of Imperfection: Let Go of Who You Think You're Supposed to Be and Embrace Who You AreValutazione: 4 su 5 stelle4/5 (1090)

- The Sympathizer: A Novel (Pulitzer Prize for Fiction)Da EverandThe Sympathizer: A Novel (Pulitzer Prize for Fiction)Valutazione: 4.5 su 5 stelle4.5/5 (121)

- Her Body and Other Parties: StoriesDa EverandHer Body and Other Parties: StoriesValutazione: 4 su 5 stelle4/5 (821)